Курсовая работа: Спроектировать ректификационную установку для разделения бензол – толуол

Курсовая работа: Спроектировать ректификационную установку для разделения бензол – толуол

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

АНГАРСКАЯ ГОСУДАРСТВЕННАЯ ТЕХНИЧЕСКАЯ

АКАДЕМИЯ

КАФЕДРА МАШИН И АППАРАТОВ ХИМИЧЕСКИХ

ПРОИЗВОДСТВ

КУРСОВОЕ ПРОЕКТИРОВАНИЕ

по процессам и аппаратам химической

технологии на тему:

«Спроектировать ректификационную

установку для разделения

бензол – толуол»

Проектировал студент

гр. Мху – 06 – 1

Руководитель

проекта

Подоплелов Е.

В.

Ангарск, 2009

СОДЕРЖАНИЕ

1 ТЕХНОЛОГИЧЕСКАЯ СХЕМА

2 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ АППАРАТА

2.1 Материальный баланс колонны

2.2 Пересчет массовых долей

2.3 Расчет рабочего флегмового числа

2.4 Расчет физико-химических параметров процесса колонны

2.5 Определение диаметра колонны

2.6 Определение тангенса угла наклона

2.7 Определение высоты колонны

2.8 Гидравлический расчет колонны

2.9 Расчет патрубков

2.10 Расчет кипятильника

СПИСОК

ЛИТЕРАТУРЫ

1

ТЕХНОЛОГИЧЕСКАЯ СХЕМА

Ректификация – частичное или полное разделение

гомогенных жидких смесей на компоненты в результате различия их летучести и

противоточного взаимодействия жидкости, получаемой при конденсации паров, и

пара, образующегося при перегонке.

Ректификация широко

распространена в химической технологии и применяется для получения

разнообразных продуктов в чистом виде, а также для разделения газовых смесей

после их сжижения (разделение воздуха на кислород и азот, разделение

углеводородных газов и др.).

Процесс ректификации не

применяется при разделении чувствительных к повышенным температурам веществ,

при извлечении ценных продуктов или вредных примесей из сильно разбавленных

растворов, разделении смесей близкокипящих компонентов.

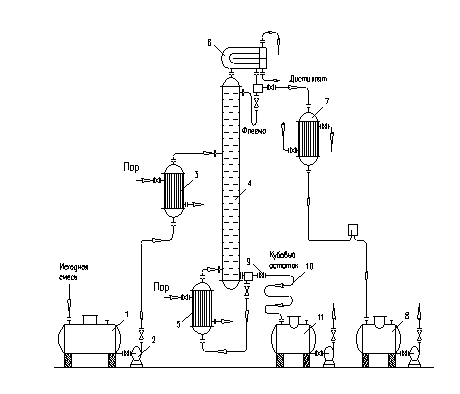

Технологическая схема

процесса ректификации представленная на рис.1.

Исходную смесь из

промежуточной емкости-1 центробежным насосом-2 подают в теплообменник-3, где подогревают

до температуры кипения и подают в колонну на ту тарелку, где кипит смесь того

же состава хF, т.е. на

верхнюю тарелку нижней исчерпывающей части колонны. Верхняя часть колонны

называется укрепляющей по легколетучему компоненту.

Внутри ректификационной

колонны-4 расположены контактные устройства в виде тарелок или насадки. Снизу

вверх по колонне движется пар, поступающий из выносного куба – испарителя (кипятильника)-5

(куб – испаритель может размещаться и непосредственно под колонной). На каждой тарелки

происходит частичная конденсация пара труднолетучего компонента и за счет

конденсации – частичное испарение легколетучего компонента. Начальный состав

пара примерно равен составу кубового остатка хW, т.е. обеднен легколетучим компонентом. Таким образом,

пар, выходящий из куба – испарителя и представляющий собой почти чистый

труднолетучий компонент, по мере движения вверх обогащается легколетучим

компонентом и покидает колонну в виде почти чистого пара легколетучего

компонента. Для полного обогащения верхнюю часть колонны орошают в соответствии

с заданным флегмовым числом жидкостью (флегмой) состава хР,

получаемой в дефлегматоре-6 путем конденсации пара, выходящего из колонны. Пар

конденсируется в дефлегматоре, охлаждаемом водой. Часть конденсата выводится из

дефлегматора в виде готового продукта разделения – дистиллята, который

охлаждается в теплообменнике-7 и направляется в промежуточную емкость-8. Флегма,

стекая по колонне и взаимодействуя с паром, обогащается труднолетучим

компонентом.

Из куба – испарителя отводят

нижний продукт или кубовый остаток.

Из кубовой

части колонны насосом-9 непрерывно выводится кубовая жидкость – продукт,

обогащенный труднолетучим компонентом, который охлаждается в теплообменнике-10

и направляется в емкость-11. Из кубовой

части колонны насосом-9 непрерывно выводится кубовая жидкость – продукт,

обогащенный труднолетучим компонентом, который охлаждается в теплообменнике-10

и направляется в емкость-11.

Рис. 1. Технологическая

схема ректификационной установки

2 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ АППАРАТА

2.1 Материальный

баланс колонны

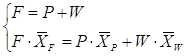

Производительность

колонны по дистилляту Р и кубовому остатку W определяется из уравнений материального баланса:

, ,

где F, Р, W – расход исходной смеси, дистиллята, кубового

остатка, кг/с;

ХF, ХР, ХW – концентрация низкокипящего

компонента в исходной смеси, кубовой остатке и дистилляте.

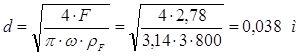

F = 10000 кг/ч = 2,78 кг/с

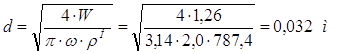

= 1,26 кг/с = 1,26 кг/с

W = 2,78 – 1,26 = 1,52 кг/с

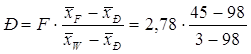

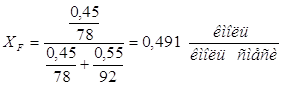

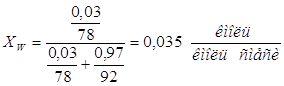

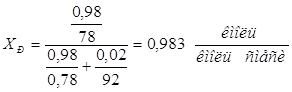

2.2 Пересчет массовых долей

Пересчет массовых долей в

мольные:

, ,

где MA и MБ – молярные массы низкокипящего (бензол)

и высококипящего (толуол) компонентов, кг/кмоль.

2.3 Расчет рабочего

флегмового числа

Для технологического расчета

ректификационной колонны необходимо построить равновесную зависимость между

жидкостью и паром для смеси в координатах У–X и t–X,У.

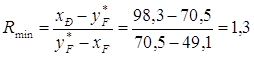

Определяем минимальное

флегмовое число:

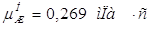

– концентрация легколетучего

компонента в паре, находящегося в равновесии с исходной смесью XF (графика У–X). = 70,5 % – концентрация легколетучего

компонента в паре, находящегося в равновесии с исходной смесью XF (графика У–X). = 70,5 %

Рабочее флегмовое число

определяется как  , ,

где β – коэффициент

избытка флегмы (β = 1,02÷3,5).

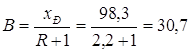

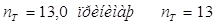

Определяется рабочее флегмовое

число R, отрезок B, число теоретических тарелок в колонне nT, путем вписывания «ступенек» между

равновесной и рабочими линиями. Рабочие линии строятся для каждого отрезка  . Результаты расчетов

заносим в таблицу 2. . Результаты расчетов

заносим в таблицу 2.

Таблица 2

|

β

|

R

|

В

|

nТ

|

пТ (R + 1)

|

| 1,2 |

1,56 |

38,4 |

17,8 |

45,57 |

| 1,5 |

1,95 |

33,3 |

14,2 |

41,89 |

| 1,8 |

2,34 |

29,4 |

12,5 |

41,75 |

| 2,5 |

3,25 |

23,1 |

11 |

46,75 |

| 3,5 |

4,08 |

19,4 |

10,3 |

52,33 |

| 4,5 |

5,4 |

15,4 |

9,5 |

60,8 |

Строится график в

координатах  и из точки минимума на

кривой определяется оптимальное рабочее флегмового число R: Rопт = 2,2 при и из точки минимума на

кривой определяется оптимальное рабочее флегмового число R: Rопт = 2,2 при

2.4 Расчет

физико-химических параметров процесса колонны

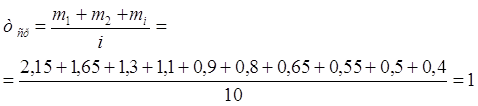

Средние массовые расходы

жидкости для верхней и нижней частей колонны определяются из соотношений:

LB = P · R = Ф = 4421 · 2,2 = 9726,2 кг/ч

LH = Ф + F = P · R + F = 9726,2 + 10000 = 19726,2 кг/ч

Средний расход пара по

колонне постоянен:

G = P · (R + 1) = 4421 · (2,2 + 1) = 14147,2 кг/ч

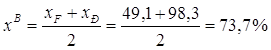

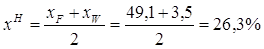

средние концентрации

жидкости:

средние концентрации

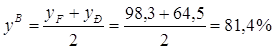

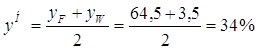

пара:

где  ; ;  ; ;  (график Х-У). (график Х-У).

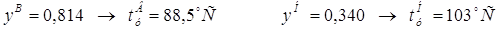

По диаграмме  при средних концентрациях

пара и жидкости определяются средние температуры пара, °С: при средних концентрациях

пара и жидкости определяются средние температуры пара, °С:

а)

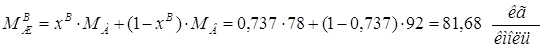

средние

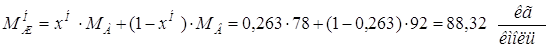

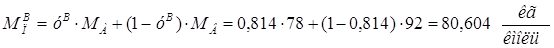

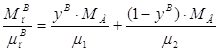

мольные массы жидкости:

; ;

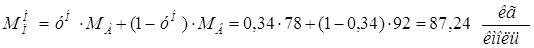

б)

средние

мольные массы пара:

; ;

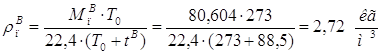

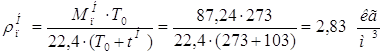

в)

средние

плотности пара:

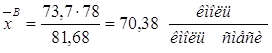

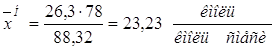

; ;

, ,

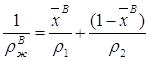

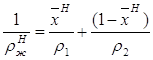

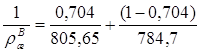

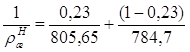

г)

средние

плотности жидкости:

; ;  , ,

где ρ1 и ρ2 – плотности массы соответственно низкокипящего и

высококипящего компонентов при температурах  =

88,5ºС и =

88,5ºС и  = 103ºС = 103ºС

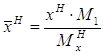

и и  – среднее массовые концентрации

жидкости вверху и внизу колонны: – среднее массовые концентрации

жидкости вверху и внизу колонны:

; ;  , ,

; ;  =

800 кг/м3 =

800 кг/м3

; ;  =

787,4 кг/м3 =

787,4 кг/м3

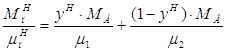

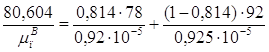

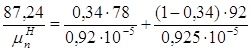

д)

средние

вязкости пара:

; ;

где  и и  – среднее мольные массы

пара в верху и низу колонны, кг/кмоль; – среднее мольные массы

пара в верху и низу колонны, кг/кмоль;

и и  –

вязкости низкокипящего и высококипящего компонентов паровой смеси при

температурах –

вязкости низкокипящего и высококипящего компонентов паровой смеси при

температурах  и и  , мПа·с , мПа·с

, ,  0,92 ·

10-2 мПа·с; 0,92 ·

10-2 мПа·с;

, ,  0,923·

10-2 мПа·с 0,923·

10-2 мПа·с

е)

средние

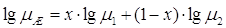

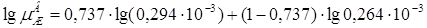

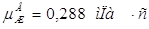

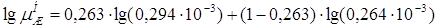

вязкости жидкости:

, ,

где  и и  – вязкости НК и ВК

компонентов жидкости при – вязкости НК и ВК

компонентов жидкости при  , мПа·с

(табл. 2). , мПа·с

(табл. 2).

; ;

; ;

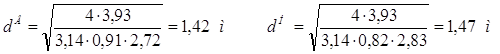

2.5

Определение диаметра колонны

Рабочая скорость пара для

насадочной колонны:

, ,

где ρп

и ρж – плотность пара и жидкости.

Насадка – Кольца Рашига

25х25х3.

f=200м2/м3

Е=0,74 м2/м3

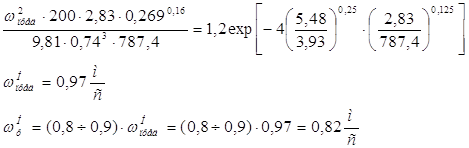

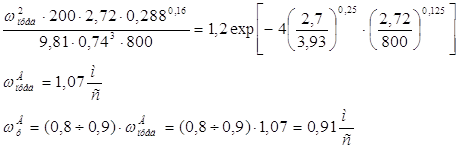

Низ колонны:

Верх колонны:

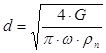

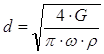

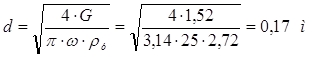

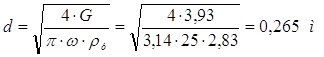

Диаметр колонны рассчитывают

отдельно для верхней и нижней частей колонны:

Рассчитанные диаметры

верхней и нижней частей колонны отличаются друг от друга на 3,5% < 10%,

принимаем колонну одного диаметра, равного: D=1600 мм.

Принимаю d аппарата равным 1600 мм с насыпной насадкой, перераспределительными тарелками типа ТСН-ll (ОСТ 26-705-73) и распределительной тарелкой типа ТСН-lll (ОСТ 26-705-73).

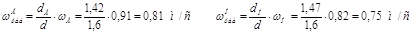

Рабочая скорость пара в

колонне при выбранном диаметре:

2.6

Определение тангенса угла наклона

Коэффициент

массопередачи зависит от угла наклона кривой равновесия, причем этот угол

является переменной величиной. Поэтому линию равновесия из графика Х-У

(рис. 1) разбивают на равные участки

вертикальными линиями, проведенными через точки Х1 =

0,1; Х2= 0,2 и т. д. Для каждого участка определяют тангенс угла наклона отрезка кривой равновесия:

2.7 Определение

высоты колонны Расчет высоты насадки

методом ВЭТТ:

Действительная высота насадки:

Общая высота насадки:

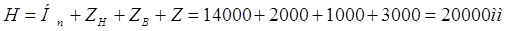

Высота колонны

определяется по формуле:

, ,

где  , ,  – высота соответственно сепарационной

части колонны, расстояние между днищем колонны и тарелкой. – высота соответственно сепарационной

части колонны, расстояние между днищем колонны и тарелкой.

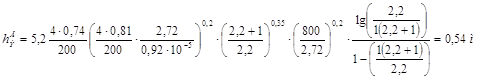

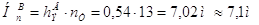

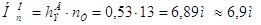

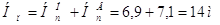

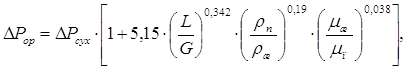

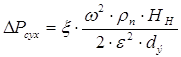

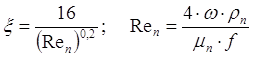

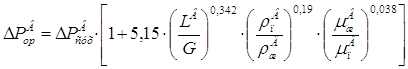

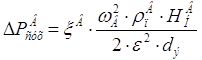

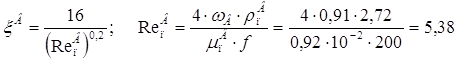

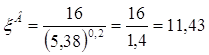

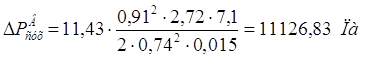

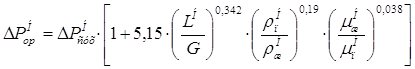

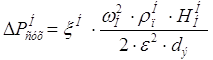

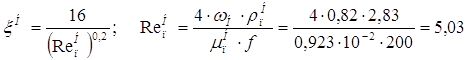

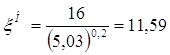

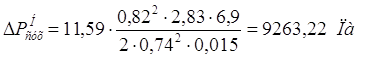

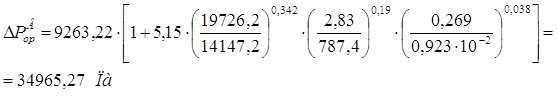

2.8 Гидравлическое

сопротивление слоя орошаемой насадки

где  - гидравлическое

сопротивление сухой насадки, Па. - гидравлическое

сопротивление сухой насадки, Па.

, ,

где  - свободный объём насадки, - свободный объём насадки,

=0,74 м3/м3; =0,74 м3/м3;

- эквивалентный диаметр насадки, - эквивалентный диаметр насадки,  =0,015 м; =0,015 м;

- коэффициент сопротивления сухой

насадки. - коэффициент сопротивления сухой

насадки.

, ,

где  - удельная поверхность

насадки, - удельная поверхность

насадки,  =200 м2/м3. =200 м2/м3.

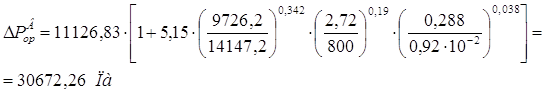

Гидравлическое

сопротивление для верхней части колонны:

Гидравлическое

сопротивление для нижней части колонны:

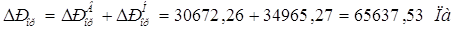

Общее гидравлическое

сопротивление для всей колонны:

2.9 Расчет патрубков

Внутренний диаметр

патрубка определяется из уравнений расхода:

, откуда , откуда  , ,

где G – массовый расход перекачиваемой

среды, кг/с;

ρ – плотность среды, кг/м3;

ω – скорость движения жидкости, м/с

Внутренний диаметр

штуцера для вывода дистиллята из колонны:

Стандартный диаметр

патрубка dу = 200 мм (наружный диаметр 219 мм, толщина стенки 6 мм).

Внутренний диаметр

штуцера для ввода пара в колонну:

Стандартный диаметр

патрубка dу = 300 мм (наружный диаметр 325 мм, толщина стенки 8 мм).

Внутренний диаметр штуцера

на входе исходной смеси в колонну:

, ,

Стандартный диаметр

патрубка dу = 100 мм (наружный диаметр 108 мм, толщина стенки 5 мм) [2, прил. 7].

Внутренний диаметр

штуцера на выходе кубового остатка из колонны:

Стандартный диаметр

патрубка dу = 80 мм (наружный диаметр 89 мм, толщина стенки 4 мм).

2.10 Расчет кипятильника

Исходные данные:

Количество паров воды для

конденсации G1 = 3,93 кг/с; удельная теплота

парообразования смеси (толуола) r1 = 362,5 кДж/кг при температуре кипения tк = 110ºС. В качестве

теплоносителя использовать водяной пар с абсолютным давлением 5 кгс/см2.

Влияние примеси бензола на теплоотдачу не учитывать.

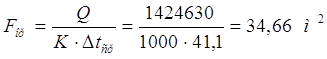

Тепловая нагрузка

аппарата:

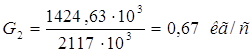

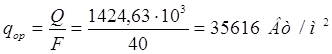

Q = G1 · r1 = 3,93 · 362,5·103 = 1424,63·103 Вт

Расход воды:

G2 =  , ,

где r2=2117·103 Дж/кг – удельная теплота

парообразования водяного пара при температуре конденсации tконд=151,1 ºС

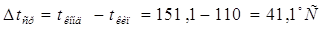

Средняя разность

температур:

Примем ориентировочный коэффициент

теплопередачи от конденсирующего пара к воде (конденсатор) (4, табл. 3) Кор

= 1000 Вт/м2·К, тогда требуемая площадь поверхности

теплообменника:

Поверхность, близкую к

ориентировочной имеет теплообменник с высотой труб Н=2,0 м и диаметром кожуха D=0,6 м и поверхностью теплообмена F=40 м2. Испарители могут

быть только одноходовыми, с диаметром труб d=25x2 мм.

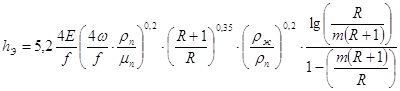

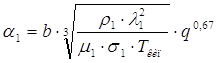

Проведу уточненный

расчет:

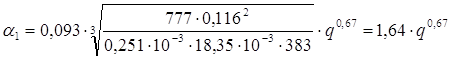

, ,

где ρ1=777 кг/м2 ; λ1=0,116

Вт/(м ·К); μ=0,251

·10-3 Па·с; σ1=18,35·10-3 Н/м -

физико-химические характеристики жидкого толуола при tкип=110ºС

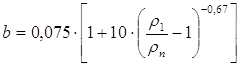

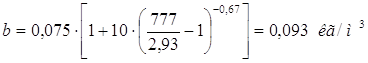

Значение коэффициента b определяется по формуле:

, ,

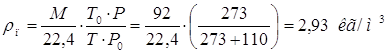

где ρп –

плотность паров толуола, при tкип=110ºС

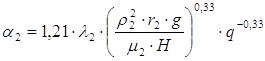

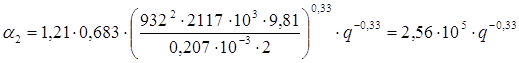

Коэффициент теплоотдачи для пара,

конденсирующегося на наружной поверхности труб высотой Н, определяется:

, ,

где ρ2=932 кг/м2 ; λ2=0,683

Вт/(м ·К); μ2=0,207

·10-3 Па·с – физико-химические характеристики конденсата воды при tконд=132,9ºС

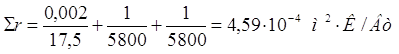

Сумма термических

сопротивлений стенки и загрязнений:

, ,

где  - толщина стенки, - толщина стенки,  мм; мм;

λст –

теплопроводность нержавеющей стали, λст =17,5 Вт/(мК)

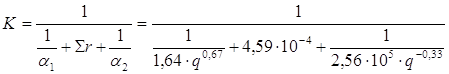

Коэффициент

теплопередачи:

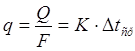

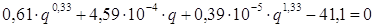

Удельная тепловая

нагрузка:

откуда

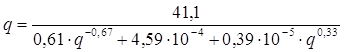

Это уравнение решается

графически, задаваясь значением q. В

качестве первого приближения принимается ориентировочное значение удельной

тепловой нагрузки:

q=40000 Вт/м2 у =2,55

q=38000 Вт/м2 y =0,93

q=37000 Вт/м2 y =0,15

при у=0 q=36800 Вт/м2

Требуемая поверхность F=1424630/36800=38,71 м2

Выбранный из каталога

теплообменник с F=40 м2;

D=600 мм; Z=1; n=257;

H=2,0 м; d=25x2 мм

подходит, так как присутствует запас поверхности.

СПИСОК

ЛИТЕРАТУРЫ

1.

К.Ф. Павлов, П.Г.

Романков, А.А. Носков. Примеры и задачи по курсу процессов и аппаратов

химической технологии. – Л.: Химия, 1987.

2.

Методические

указания по курсовому проектированию процессов и аппаратов химической

технологии. «Расчет ректификационной установки непрерывного действия». –

Ангарск, АГТА, 2000.

3.

Основные процессы

и аппараты химической технологии: Пособие по проектированию. Под ред. Ю.И.

Дытнерского, 2-е изд., перераб. и дополн.- М.: Химия, 1991.

4.

Расчет

теплообменников. Справочно-методические указания по курсовому проектированию

процессов и аппаратов химической технологии. Составили: Л. И. Рыбалко, Л. В.

Щукина. Ангарская государственная техническая академия. – Ангарск: АГТА, 2001.

|