Курсовая работа: Виды технологического оборудования складов

Курсовая работа: Виды технологического оборудования складов

Оглавление

Введение

1.Виды технологического оборудования

склада

1.1 Основные понятия склада, задачи,

функции

1.2 Основная характеристика поддонов

1.3 Основная характеристика стеллажей

1.4 Требования применяемые к

оборудованию

2. Классификация подъемно –

транспортного оборудования

3. Заключение

4. Практическая часть

5. Список литературы

Введение

Современный крупный склад

– это сложное техническое сооружение, которое состоит из многочисленных

взаимосвязанных элементов, имеет определенную структуру и выполняет ряд функций

по преобразованию материальных потоков, а также накоплению, переработке и

распределению грузов между потребителями.

Территориальное

размещение складов и их количество определяются мощностью материальных потоков

и их рациональной организацией, спросом на рынке сбыта, размерами региона сбыта

и концентрацией в нем потребителей, относительным расположением поставщиков и

покупателей, особенностями коммуникационных связей.

Основные задачи

складского хозяйства состоят в организации нормального питания производства

соответствующими материальными ресурсами, в обеспечении их сохранности и

максимальном сокращении затрат, связанных с осуществлением складских операций.[1]

На складах применяется

оборудование для хранения товаров, для перемещения грузов, для переработки,

сортировки, упаковки товаров. Оборудование для хранения товаров подразделяют на

следующие виды: для укладки и хранения товаров в таре и штучных товаров, для

хранения навалочных и насыпных товаров, для хранения наливных товаров.

Для укладки и хранения

тарных и штучных грузов широко применяются поддоны. Если груз приходит в

отдельных ящиках, коробках, пачках, его крепят на поддоны и хранят вместе с

ними на стеллажах.

1.Виды технологического

оборудования склада

1.1 Основные понятия

склада, задачи, функции

Под складом понимаются

здания, сооружения и разнообразные устройства, оснащенные специальным

технологическим оборудованием, для осуществления всего комплекса операций по

приемке, хранению, размещению и распределению поступивших на них товаров.

Основное назначение

склада – концентрации запасов, хранение и обеспечение бесперебойного и

ритмичного снабжение заказов потребителей. Склад или совокупность складов

вместе с обслуживающей инфрастуктурой образует складское хозяйство.

Основные задачи

складского хозяйства на промышленном предприятии состоят в организации

нормального питания производства соответствующими материальными ресурсами, в

обеспечении их сохранности и максимальном сокращении затрат, связанных с осуществлением

складских операций.

К основным функциям

склада можно отнести следующие:

1. Преобразование

производственного ассортимента в потребительский в соответствии со спросом –

создание необходимого ассортимента для выполнения заказов клиентов. Особое значение

данная функция приобретает в распределительной логистике, где торговый

ассортимент включает огромный перечень товаров различных производителей,

отличающихся функционально, по конструктивности, размеру, цвету. Создание

нужного ассортимента на складе содействует эффективному выполнению заказов

потребителей и осуществлению более частых поставок клиенту.

2. Складирование и хранение позволяет выравнивать временную разницу между

выпуском продукции и ее потреблением и дает возможность осуществлять непрерывное

производство и снабжение на базе создаваемых товарных запасов. Хранение товаров

в распределительной системе необходимо также и в связи с сезонным потреблением

некоторых товаров.

3. Унитизация и транспортировка грузов. Многие потребители заказывают со складов

партии «меньше чем вагон» или «меньше чем трейлер», что значительно увеличивает

издержки, связанные с доставкой таких грузов. Для сокращения транспортных

расходов склад может осуществить функцию объединения (унитизацию) небольших

партий грузов для нескольких клиентов, до полной загрузки транспортного

средства.

4. Предоставление услуг.

Очевидным аспектом этой функции является оказание клиентам различных услуг,

обеспечивающих фирме высокий уровень обслуживания потребителей. Среди них:

- подготовка товаров для

продажи (фасовка продукции, заполнение контейнеров).

- проверка

функционирования приборов и оборудования, монтаж;

- придание продукции

товарного вида, предварительная обработка транспортно-экспедиционные услуги.

На складах применяется

оборудование для хранения товаров, для перемещения грузов, для переработки,

сортировки, упаковки товаров. Оборудование для хранения товаров подразделяют на

следующие виды: для укладки и хранения товаров в таре и штучных товаров, для

хранения навалочных и насыпных товаров, для хранения наливных товаров.[2]

1.2 Основная

характеристика поддонов

Для укладки и хранения

тарных и штучных грузов широко применяются поддоны. Если груз приходит в

отдельных ящиках, коробках, пачках, его крепят на поддоны и хранят вместе с

ними на стеллажах. Чаще всего деревянные поддоны имеют размер 1200ґ800 мм, реже

— 1200ґ1000 или 1200ґ1100 мм.

Основная задача поддонов

— обеспечивать возможность их поднятия вилами погрузчиков без повреждения груза

или тары, для чего в них предусмотрены специальные пазы.

Вторая задача —

обеспечивать возможность формирования удобных для погрузоразгрузочных работ и

перевозки грузовых модулей (пакетов).

Третья задача — иметь

стандартные размеры, чтобы обеспечивать возможность планирования объемов

перевозок, хранения, погрузоразгрузочных работ, а также возможность применения

стандартных средств механизации обработки грузов.

Плоские поддоны

используют для пакетирования товаров в ящиках, мешках, коробках, а также для

крепления на них крупногабаритных товаров без тары — например, двигателей,

редукторов и т.п.

Стоечные поддоны имеют

четыре стойки, позволяющие производить их укладку один на другой в несколько

ярусов.

Ящичные поддоны имеют

днище, жесткий объемный каркас, съемные или несъемные стенки. В них перевозят и

хранят легкоповреждаемые товары.

Металлические поддоны

специальной формы — для перевозки бочек и емкостей другой формы, для перевозки

тяжелых агрегатов.

Срок службы деревянных

поддонов невелик, поэтому выгоднее использовать металлические поддоны или

специальную тару.

1.3 Основная

характеристика стеллажей

Для хранения тарных и

штучных грузов чаще всего применяются стеллажи. Сборно-разборные стеллажи собирают

из унифицированных деталей и узлов, допускающих различные варианты компоновки.

Каркасные стеллажи

используют для хранения товаров на поддонах или длинномерных товаров без

поддонов. Каркасные стеллажи состоят из металлической обрешетки, вертикальных стоек

и горизонтальных балок. Перфорация в стойках позволяет переставлять

горизонтальные балки и изменять высоту ячейки стеллажа.

При хранении мелких

штучных товаров в высоких складах невыгодно применять подъемные механизмы.

Вместо этого балки стеллажей на высоте 2—2,5 м соединяются между собой

площадками обслуживания, фактически являющимися полом 2-го уровня. При

необходимости таким же образом устраивают и третий уровень. Площадки

обслуживания между балками имеют сборно-разборную конструкцию и настил из рифленой

стали. По настилу могут передвигаться тележки с грузом до 1 тонны. Эти площадки

комплектуются лестницами и ограждениями. Для подачи груза вместе с тележкой или

без нее на необходимый уровень применяют подъемные платформы или обычный

погрузчик или штабелер.

В ящичных стеллажах

ячейками служат ящики для хранения очень мелких товаров — крепеж, радиодетали,

лекарства.

В гравитационных

стеллажах грузовые полки наклонены и груз перемещается под действием своей силы

тяжести. В гравитационных стеллажах на крупных складах в качестве опор для

поддонов используются роликовые дорожки, по которым поддоны двигаются под

действием собственного веса. Загрузка всегда осуществляется с одной стороны.

Стеллажи должны быть

прочными, устойчивыми и крепиться между собой и к конструкциям зданий. Проходы

между стеллажами должны быть шириной не менее 1 м.

Ширина проходов между

стеллажами зависит от применяемой техники. Ввиду необходимости проходов между

стеллажами, занятая стеллажами (полезно используемая) площадь общетоварного

склада при высоте 3,5 м составляет 36%, при высоте 5 м—48%, при высоте 7 м — 60%.

Для максимального

использования площади склада применяют передвижные стеллажи, располагаемые без

проходов между ними — лишь один проход или проезд на все помещение склада.

Специальные стеллажи

применяют для хранения определенных видов товаров. Стоечные стеллажи состоят из

горизонтальной рамы и укрепленных на ней стоек.

Конструкция стеллажей и деталей

их крепления должна обеспечивать жесткость, прочность, устойчивость,

безопасность и удобство выполнения монтажных и ремонтных работ. Элементы

стеллажей не должны иметь острых углов, кромок и поверхностей с неровностями.

Стеллажи, выполненные из

металла, должны иметь защитное заземление. Они должны иметь маркировку

допускаемой нагрузки каждой полки и общую.

Стеллажи испытываются

один раз в год на наибольшую нагрузку. На стеллажах должны быть вывешены

таблички с указанием их максимальной грузоподъемности и сроков очередных

испытаний. Не допускается загрузка стеллажей свыше предельной нагрузки, на

которую они рассчитаны.

Для укладки (снятия)

груза на стеллажах следует применять приставные лестницы или стремянки с

плоскими ступенями. Приставные лестницы должны иметь вверху крючья для

крепления за стеллаж.

Стеллажи должны быть

изготовлены в соответствии с требованиями ГОСТ 14757-81 “Стеллажи

сборно-разборные. Типы, основные параметры и размеры” (И-1-Х-87, И-2-VII-92) и

ГОСТ 16140-77 “Стеллажи сборно-разборные. Технические условия” (И-1-IV-84,

И-2-VIII-89)[3].

Технологическое

оборудование должно быть безопасным для работников при его монтаже, вводе в

эксплуатацию, эксплуатации, ремонте, транспортировании и хранении. На все

оборудование должна быть техническая документация (паспорт, руководство по

эксплуатации).

Монтаж оборудования

должен выполняться в соответствии с проектно-сметной документацией,

разработанной в установленном порядке, и требованиями завода-изготовителя.

Не допускается выполнение

монтажных работ без утвержденного проекта или с отступлением от него без

согласования с проектной организацией — разработчиком проекта, кроме монтажа

единичного оборудования.

Оборудование должно быть

полностью укомплектовано. Снятие каких-либо узлов и деталей, а также

эксплуатация без них не допускаются.

Конструкция оборудования

должна предусматривать прямое и свободное положение тела работника или наклон

его вперед не более чем на 15°.

Стационарное оборудование

должно устанавливаться на фундамент и надежно крепиться болтами.

Не должно иметь острых

углов, кромок и неровностей поверхностей, представляющих опасность

травмирования работающих. Компоновка составных частей оборудования должна обеспечивать

свободный доступ к ним, безопасность при монтаже и эксплуатации.

Должно быть выполнено

так, чтобы воздействие на работников вредных излучений было исключено или

ограничено безопасными уровнями.

Материалы конструкции

оборудования не должны оказывать опасное и вредное воздействие на организм

человека на всех заданных режимах работы, а также создавать пожаровзрывоопасные

ситуации.

Должно отвечать

требованиям безопасности в течение всего периода эксплуатации при выполнении

потребителем требований, установленных в эксплуатационной документации.

1.4 Требования,

применяемые к оборудованию

В соответствии с

Правилами пожарной безопасности в Российской Федерации необходимо соблюдать

следующие требования:

1- конструкция вытяжных устройств, аппаратов и трубопроводов должна

предотвращать накопление пожароопасных отложений и обеспечивать возможность их

очистки пожаробезопасными способами;

2- искрогасители,

пылеулавливающие устройства, системы защиты от статического электричества,

устанавливаемые на технологическом оборудовании, трубопроводах и в других

местах, должны содержаться в рабочем состоянии;

3- для мойки и

обезжиривания оборудования должны применяться негорючие моющие средства, а

также безопасные в пожарном отношении способы;

отогревание ледяных

пробок в трубопроводах следует производить горячей водой, паром и другими

безопасными способами, применение для этих целей открытого огня не допускается;

4- стены, потолки, пол,

конструкции и оборудование помещений, где имеется выделение горючей пыли,

должны систематически убираться.

5- Нельзя эксплуатировать оборудование, не имеющее защитного заземления, при

снятой крышке корпуса, закрывающей токонесущие части, а также после истечения

срока очередного ежегодного испытания и проверки состояния защитного

заземления. Замер сопротивления заземления и изоляции проводов производится

периодически, не реже одного раза в год.

6- Оборудование, работа

которого сопровождается выделением вредных веществ, должно включать встроенные

устройства для их удаления или обеспечивать возможность присоединения к

оборудованию удаляющих устройств.

7- Трубопроводы, шланги,

провода, кабели и другие соединяющие детали и сборочные единицы должны иметь

маркировку в соответствии с монтажными схемами.

8- Детали и узлы, которые

необходимо снимать и разбирать при санитарной обработке, должны быть снабжены

легкоразъемными соединениями.

9- Перед пуском

оборудования снятые с места ограждения и приспособления должны быть установлены

на место, прочно и правильно закреплены.

10- Кнопки аварийного

отключения должны быть красного цвета и увеличенного размера по сравнению с

другими кнопками.

Для остановки

оборудования рабочие органы с опасным инерционным ходом должны иметь

автоматическое торможение.

11- После окончания

работы все оборудование и механизмы должны быть переведены в положение,

исключающее возможность их пуска посторонними лицами; электропитание,

газоснабжение, водо- и паропроводы должны быть отключены.

12- Перед ремонтом

оборудование должно быть отключено от источников питания и на пусковых

(отключающих) устройствах должен вывешиваться плакат: «Не включать — работают

люди».

Весоизмерительное

оборудование должно соответствовать ГОСТ 7328, ГОСТ 29329 и требованиям,

установленным нормативной документацией.

При эксплуатации весоизмерительного

оборудования должны соблюдаться следующие требования:

а) установка настольных

весов на горизонтальной поверхности должна производиться так, чтобы станина

прочно упиралась на все четыре опорные точки и во время работы не произошло

самопроизвольного перемещения или падения весов;

б) товарные весы должны

устанавливаться на ровном, непрогибающемся под нагрузкой полу. При погрузке

бочек, тяжелых тюков следует пользоваться наклонным мостиком;

в) при постоянном

взвешивании грузов весом 50 кг и более весы должны быть установлены в

специальном углублении пола так, чтобы уровень платформы и пола совпадал;

г) перед подключением

весов, работающих с использованием электрической энергии, необходимо надежно

заземлить корпус весов изолированным проводом через специальную клемму (винт)

для заземления или путем подключения через специальную трехполюсную розетку;

д) взвешиваемый товар и

гири следует класть на весы осторожно, без толчков, по возможности в центре

платформы без выступов за габариты весов. Нетарированный (навальный) груз

необходимо располагать равномерно по всей площадке платформы весов;

е) при взвешивании товара

не допускается укладывать на весы грузы, превышающие по массе наибольший предел

взвешивания, нагружать и разгружать товарные весы при открытых арретире и

изолире;

ж) для предотвращения

травмирования работника обыкновенные гири следует хранить в футляре или ящике,

а условные — на скобе товарных весов.

Эксплуатация

вспомогательного оборудования, приспособлений, тары должна обеспечивать требования

безопасности.

Устройство контейнеров

должно обеспечивать безопасность выполнения транспортных,

погрузочно-разгрузочных, перегрузочных и складских операций. Створки, запорные

устройства, петли дверей, поверхности стенок и дверей контейнеров должны исключать

возможность порезов и травм.

2. Классификация

подъемно-транспортного оборудования

Ускорение

погрузоразгрузочных операций, внутрискладских перевозок, укладки и отбора

товаров прямо зависит от применения самой подходящей для каждого вида грузов

техники. Выбор техники, используемой на складе, зависит от грузооборота,

габаритов помещения, высоты склада, характера груза и необходимого уровня

механизации. На складах применяют грузоподъемные, транспортирующие, погрузо –

разгрузочные машины и механизмы.

Основная классификация

подъемно – транспортных машин для погрузо разгрузочных работ:

1. Подъемные механизмы

Краны

·

Мостовой кран

грузоподъемностью 5-10 т, способные поднимать груз на высоту 8-16 м передвигаются по рельсам, закрепленным на выступах стен склада или на специальных колоннах. Они

применяются для перемещения тяжеловесных грузов и конвейеров в закрытых

складских помещениях, под навесами или открытых площадках.

·

Башенный кран

применяется при строительстве зданий с высотой до 73 метров, в том числе сооружений промышленного и культурно – бытового назначения при массе

монтируемых элементов 10 т.

·

Козловой кран

грузоподъемностью до 30 т перемещается по рельсам, уложенные на земле, применяется

для погрузорузгрузочных работ на открытых площадках.,

·

Консольные краны

напольные и настенные предназначены для работы с грузами небольшой массы и

малых габаритов, используются при перемещении груза от одного рабочего места к

другому,

2. Транспортные средства

непрерывного действия.[4]

2.1 Механические

транспортные средства (конвейера)

·

Ленточный

конвейер транспортирующая машина непрерывного действия с рабочим органом в виде

ленты, один из наиболее распространённых типов конвейеров, служит для

перемещения насыпных и штучных грузов в горизонтальной плоскости или под

небольшим углом к горизонту.

·

Роликовый

конвейер (рольганг) предназначен для

перемещения штучных грузов: коробок, упаковок, поддонов. Конструкция роликового

конвейера или рольганга выглядит следующим образом. Выделяют 2 типа рольгангов:

гравитационные (вращение происходит под действием силы тяжести груза) и

приводные (роликовые конвейеры с приводом). Конвейеры с приводом применяют для

обеспечения постоянной скорости движения груза.

·

Подвесные

толкающие конвейеры представляют собой автоматизированные системы

транспортировки грузов. Его использование делает возможным гибкое расположение

трассы в пространстве. Следовательно, подвесной конвейер позволяет сэкономить

производственную площадь на предприятии.

·

Конвейер винтовой

(шнек) позволяет осуществлять транспортировку сыпучих и пылевидных материалов.

Транспортировка на винтовых конвейерах производится в горизонтальном или

наклонном направлениях.

2.2 Гидравлические

транспортные средства используются в магазинах, на складах, они не требуют

какого-то серьезного ухода, они не тратят дорогостоящее топливо.

2.3 Пневматические

транспортные средства.

3.Наземная техника.

3.1 Нерельсовая

·

Погрузчик

специальное транспортное средство, предназначенное для поднятия, переноса и

складирования различных грузов с помощью вил или других рабочих приспособлений.

·

Тягач колесная,

самодвижущая машина для транспортировки прицепных повозок и систем.

3.2 Рельсовая

·

Вагонетка

откаточный сосуд, предназначенный для транспортирования грузов, людей,

различного оборудования по рельсовым путям.

·

Сдвигаемая

установка.

4. Складская техника. [5]

4.1 Техника обслуживания

склада.

·

Вилочный

погрузчик предназначен для выполнения погрузоразгрузочных работ,

внутрискладского перемещения и складирования грузов. Вилочные электропогрузчики

и автопогрузчики с вилами для подхвата груза, его подъема, транспортирования и

укладки, обладающие высокой маневренностью.

·

Электроштабелер

применяется для выполнения складских работ в закрытых помещениях с твердым и

ровным покрытием пола. Стеллажные штабелеры и подъемники используют для укладки

на стеллажах, сортировки, укрупнения партий грузов. Они могут работать в узких

проходах и поднимать грузы на большую высоту. существуют штабелеры для

длинномерных грузов, малые штабеллеры с ручным приводом.

4.2 Техника комплектации.

4.3 Техника управления.

При приемке и отправке

товаров на складах используются весы: вагонные, автомобильные, крановые,

товарные, настольные, циферблатные.

Помимо подходящей

техники, большое значение в ускорении движения товарных потоков имеет

квалификации грузчиков – водителей, методы организации и стимулирования труда.

Квалификацию погрузчиков

– водителей целесообразно повышать при помощи собственных курсов, которые

помогут вести опотные специалисты из числа собственных сотрудников по

специально разработанным программам.

Организация и

стимулирование труда определяется спецификой склада. Грузчики – водители могут

относится к самостоятельной грузовой службе, могут работать в составе бригад

складских рабочих, несущих бригадную материальную ответственность.

На крупных складах

управление погрузо – рузгрузочными и транспортными операциями осуществляют

диспетчерские службы, снабженные видеоустройствами, мобильной телефонной

связью. Они оперативно регулируют операции по погрузке и выгрузке транспортных

средств, укладке товаров на местах хранения и вывоза отобранных товаров с мест

хранения, обеспечивают ритмичную загрузку персонала.

При транспортировке,

погрузке – выгрузке, складировании и монтаже витринных стекол следует соблюдать

меры предосторожности, обеспечивающие безопасные условия труда.

Транспортирование грузов

должно выполнятся электро и автотранспортными средствами, имеющими устройства,

исключающие возможность их эксплуатации посторонними лицами. Оставлять после

окончания и в перерывах между работами можно, если применять меры,

предотвращающие самопроизвольные их движения, на подъемно транспортном средстве

груз должен быть опущен.

Грузовые ручные тележки

должны иметь съемные или жесткие приспособления, обеспечивающие устойчивость

различных грузов, поручни для удобства их передвижение.

Тележки с подъемной

платформой или подъемными вилами с ручным гидравлическим рычажным приводом

подъема груза используются при внутрискладских перемещениях грузов в тера

размерами 800*600 и 600*400 мм.

При выполнении погрузо –

разгрузочных работ и транспортировании грузов в ручную следует выполнять

требования:

·

При разгрузке

транспортного средства должны применятся мостики, трапы, прогиб настила которых

при максимальной нагрузке не должен превышать 20 мм. При длине трапов, мостиков более 3 м под ними должны устанавливаться промежуточные опоры;

·

Мостики и сходни

должны быть изготовлены из досок толщиной не менее 50 мм и снизу скреплены жесткими планками с интервалом не более 0.5 м;

·

Сходни должны

иметь планки сечение 20 * 40 мм для упора ног через каждые 300 мм;

·

Грузы в жесткой

таре и лед без упаковки следует переносить только в рукавицах;

·

Стеклянную посуду

необходимо ставить на устойчивые подставки, порожнюю стеклянную тару следует

хранить в ящиках с гнездами;

·

Грузы следует

переносить только в исправной таре.

3. Заключение

Склады – это аккумуляторы

резервов материальных ресурсов, необходимых для работы поставок и спроса, а так

же синхронизации скоростей потоков товаров в системах продвижения от

изготовителей к потребителям или потоков материалов в технологических производственных

системах.

Малые и средние фирмы,

ограничивающие сбыт своей продукции одним или несколькими близлежащими

регионами, имеют, как правило, один склад. Для крупных же фирм с большим

национальным и межнациональным рынком этот вопрос оказывается очень сложным, в

его решении приходится преодолевать значительные трудности.

Территориальное

размещение складов и их количество определяются мощностью материальных потоков

и их рациональной организацией, спросом на рынке сбыта, размерами региона сбыта

и концентрацией в нем потребителей, относительным расположением поставщиков и

покупателей, особенностями коммуникационных связей.

При определении складских

мощностей необходимо учитывать требования, предъявляемые к условиям и срокам

хранения конкретного вида сырья, материалов, готовой продукции. Для хранения

таких видов сырья, как уголь или песок, требования к складским мощностям могут

быть удовлетворены предоставлением открытой площадки, содержание которой

связано с незначительными затратами. При этом учитывается, что ущерб, который

может быть нанесен сырью, оценивается в соответствии с тем, что стоимость

самого сырья ниже стоимости готовой продукции. В то же время для хранения

комплектующих, незаконченной и готовой продукции, стоимость которых высока,

требуются специальные складские здания и сооружения, обеспечивающие их

сохранность от внешних атмосферных воздействий, порчи, кражи. Естественно, что

эксплуатация таких площадей обходится во много раз дороже.

4. Практическая работа

Задача 1

На

складах двух грузоотправителей для отправления на одну и ту же станцию

назначения имеется два вида изделий: А - с объемным весом ___ т/м

(см.

табл.) и Б - с объемным весом____ т/м3 (см. табл.). Железная дорога

под перевозку этих грузов может предоставить 60 вагонов грузоподъемностью 50 т.

Определите,

сколько изделий А и Б можно завезти на станцию для комбинированной погрузки в

60 вагонов. Полезный объем вагона равен 89,4 м3.

| Вариант по номеру

журнала |

Объемный вес изделий А |

Объемный вес изделий Б |

| 22 |

0,30 |

3.00 |

Решение:

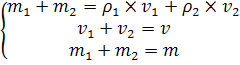

Для решения данной задачи

составим систему уравнений:

, ,

где  и и  – массы грузов А и Б соответственно,

т.; m – общая масса грузов, т.; – массы грузов А и Б соответственно,

т.; m – общая масса грузов, т.;  и и  - объем грузов А и Б, вмещающихся в

1 вагон, м3; - объем грузов А и Б, вмещающихся в

1 вагон, м3;  – общий объем грузов, м3, – общий объем грузов, м3,

и и  - объемный вес груза А и Б

соответственно, т/м3. - объемный вес груза А и Б

соответственно, т/м3.

Далее решаем систему

уравнений:

m1 + m2 = 0.30 * v1 +

3.00* v2,

v 1 + v2 = 89.4,

m 1 + m2 = 50.

50 = 0.30 *v +3.00* v,

v1 = 89.4 – v2,

m1= 50 – m2.

50 = 0.30 *(89.4 – v2) + 3.00 * v2,

v1 = 89.4 – v2,

m1 = 50 – m2.

50 = 26.82 – 0.30 * v2 + 3.00 *v2,

v1 = 89.4 – v2,

m1 = 50 – m2.

23.18 = 2.7 * v2,

v1 = 89.4 – v2,

m1 = 50 – m2.

v2 = 8.6,

v1 = 89.4 – v2,

m1 = 50 - m2.

v1 = 80.8,

v2 = 8.6,

m1 = 50 – m2.

Произведем промежуточное

действие: = = 3.00×8.6 = 25.8 (т) – количество груза Б, которое вместится

в 1 вагон.

v1 = 80.8,

v2 = 8.6,

m1 = 25.8,

m 2 = 24.2.

Теперь рассчитаем

количество груза А и Б, которое возможно завезти на станцию для комбинированной

погрузки:

M1 = 60×25.8= 1548 (т);

M2 = 60× 24.2 = 1452(т).

Ответ: для

комбинированной погрузки возможно завезти на станцию 1548 тонн груза А, 1452

тонн груза В.

Задача 2

На складе металла

используют башенные краны. Определите, какое количество кранов следует иметь,

если в течение рабочей смены (7 часов) необходимо переработать А тонн металла.

При расчете принять продолжительность полного цикла работы крана 3 минуты,

грузоподъемность – 5 тонн, средний коэффициент использования по

грузоподъемности - 0,8; по времени – 0, 65.

| Вариант по номеру

журнала |

1.2 |

| Исходные данные |

| А. Вес груза, который

необходимо переработать. |

500 |

| Б. Коэффициент использования

крана по грузоподъемности. |

0,8 |

| В. Коэффициент

использования крана по времени. |

0,65 |

Решение:

Для решения данной задачи

необходимо использовать следующую формулу[6]:

m =

где m – потребное количество

погрузо-разгрузочных машин периодического или непрерывного действия, шт.; Qс – суточный грузооборот, т.; Qч – производительность машины, т/ч; Т1 – время

работы механизма за сутки, ч.

Башенный кран, как

известно, является машиной периодического действия. Суточный грузооборот (Qс) известен из условий задачи – 500 тонн.

Также известно значение Т1,

которое равно 7 часов.

Рассчитаем значение Qч, которое находится по формуле:

Qч = q×n×α×δ,

где q – грузоподъемность машины, т.; α – коэффициент использования машины

по грузоподъемности; δ – коэффициент использования крана по времени; n – количество сделанных циклов за

час, которое рассчитывается по формуле: n = , где Т – время, расходуемое на один цикл, с.

Таким образом, n = = 20 (циклов за час); Qч = 5×20×0,65×0,8 = 52(т/ч). Из всего

вышесказанного следует:

m = 500 / 52 = 9 ( штук)

Ответ: на складе следует

иметь девять кранов, чтобы переработать груз, описанный в условии задачи.

Задача 3

Определите площадь

крытого склада для грузов, прибывающих повагонными отправками. Максимальное

поступление – А вагонов в сутки, средняя масса груза в одном вагоне – 35 тонн;

коэффициент, учитывающий дополнительную площадь для проезда электропогрузчиков,

служебных помещений и др. – 1,4; средняя нагрузка на 1 м2 – Б тонн; срок хранения грузов – В суток.

| Вариант по номеру

журнала |

1.2 |

| Исходные данные |

| А. Максимальное

поступление вагонов в сутки. |

4 |

|

Б. Средняя нагрузка на 1 м2.

|

0,85 |

| В. Срок хранения

грузов. |

1,5 |

Решение:

Согласно принятым методам

расчета складских площадей формула для нахождения общей площади склады выглядит

следующим образом:

Fобщ = fпол×α

где fпол – полезная площадь, занятая

непосредственно под хранимым материалом, м2; α – коэффициент,

учитывающий дополнительную площадь для проезда электропогрузчиков, служебных

помещений и др.

Полезная площадь

рассчитывается следующим образом:

fпол =

где qсут – количество груза, поступающего на

склад в сутки, т.; tхр – принятый срок хранения груза на

складе, сут.; σ – нагрузка на 1 м2 пола, т.

Таким образом, рассчитаем

fпол = (4*35*1.5) / 0.85 = 247 (м2)

Поэтому Fобщ = 247*1.4 = 345.8(м2).

Ответ: общая площадь

крытого склада для грузов равна 345.8 м2.

Список литературы

1. Аникина Б. А. Логистика: Учеб. /

Под ред.– М.: ИНФРА-М, 2006.

2. Волгин В.В. Склад. Организация.

Управление. Логистика. – М.: Дашков и К, 2006.

3. Гаджинский А.М. Логистика: Учеб. для

высших и средних, специальных учебных заведений.- М.: «Дашков и Ко «,

2007.

4. Лавров О. А. «Логистика» для

студентов. 2000г.

5. Интегрированная логистика

накопительно-распределительных комплексов (склады, транспортные узлы,

терминалы): Под общ. ред. Л.Б. Миротина. – М.: Экзамен, 2003.

6. Неруш Ю.М. Логистика: Учебник для

вузов.- М.: Велби, 2006.

7.

Складское и тарное хозяйство. Г.М. Демичев. М.: 1990 г., с. 61.

[1] Аникина Б. А. Логистика: Учеб. / Под ред.– М.:

ИНФРА-М, 2006.

[2] Гаджинский А.М. Логистика: Учеб. для высших и средних,

специальных учебных заведений.- М.: «Дашков и Ко «, 2007.

[3] . Волгин В.В. Склад. Организация. Управление. Логистика.

– М.: Дашков и К, 2006.

[4] Неруш Ю.М. Логистика: Учебник для вузов.- М.: Велби,

2006.

[5] Интегрированная логистика накопительно-распределительных комплексов

(склады, транспортные узлы, терминалы): Под общ. ред. Л.Б. Миротина. – М.:

Экзамен, 2003.

[6] Складское и

тарное хозяйство. Г.М. Демичев. М.: 1990 г., с. 61.

|