Контрольная работа: Транспортное обеспечение коммерческой деятельности

Контрольная работа: Транспортное обеспечение коммерческой деятельности

Содержание

1. Современное состояние и пути

развития непрерывной холодильной цепи в России

2. Задача №1

Список использованной литературы

1. Современное

состояние и пути развития непрерывной холодильной цепи в России

Итак, естественным и

искусственным холодом человечество пользуется с древнейших времен для

увеличения срока сохранения пищевых продуктов. Источниками его являлись снег,

лед, холодная вода. Искусственными холодильными устройствами служили

примитивные хранилища в виде ям, погребов, пещер, ледников Над созданием

холодильных машин ученые начали работать еще в 17 в. Известны, например, опыты

Ломоносова М.В. по охлаждению воды. Но первые холодильные машины появились

только в 18 веке. Действие первых холодильников было основано на сжатии

парообразных тел, их конденсации и последующем кипении в жидком состоянии. В

качестве первых реагентов использовались эфир, спирты, а в 1872 г. была

построена первая аммиачная машина.

Это были первые попытки

создать холодильное оборудование. Вместе с тем, с развитием промышленности,

торговли и ростом городов все нужнее становились приспособления для хранения

скоропортящихся продуктов. С вопросом о хранении скоропортящихся продуктов

тесно связан вопрос о скорой их перевозке, причем в транспортных средствах,

обеспечивающих исключение порчи этих продуктов. Благодаря искусственному

охлаждению при перевозке скоропортящихся продуктов, большие расстояния,

игравшие такую решающую роль в их сбыте, как бы исчезли, так как продукты

доставлялись свежими через целые континенты и океаны. И Россия, вследствие

обширности территории, остро нуждалась в решении сложнейшей проблемы перевозки

скоропортящихся продуктов на большие расстояния. Особенно остро этот вопрос

встал после окончания в 1898 году строительства Великой сибирской дороги -

Транссибирской железнодорожной магистрали - и возросшего потока экспортных

поставок сибирского масла. Российской науке и инженерной мысли необходимо было

искать способы перевозки скоропортящихся продуктов с сохранением их высокого

качества по железной дороге, с наименьшими транспортными издержками и

экономически оправданными потерями. В тот период были осуществлены первые

попытки использовать холод при транспортировке пищевых продуктов. Так, в 1881

году на стальных магистралях появились два вагона-ледника, переоборудованных в

мастерских Московско-Казанской железной дороги из обычных товарных вагонов. А к

окончанию строительства Транссибирской магистрали в 1898 году по железным

дорогам курсировало уже 50 вагонов-ледников.

Опытные перевозки дали

блестящие результаты. Процент порчи различных по своему составу продуктов был,

по тем временам, весьма малым. Полученный опыт дал толчок к развитию

холодильного дела в нашей стране. Вагоны-ледники строились в различных

мастерских при железных дорогах и на заводах в Петербурге, Сормово, Мытищах и

других городах.

Холодильники начали

строить не только в местах производства сельхозпродуктов и рыболовства, но и в

местах их потребления (Санкт-Петербург, Рига, Москва и др.). Значительно

расширилось строительство холодильников в рамках реализации столыпинской

реформы - в период с 1898 по 1914 годы. В это время были построены холодильники

Московско-Казанской железной дороги в Москве емкостью около 1000 тонн

единовременного хранения, в Воронеже (емкостью около 1300 тонн) на городских

бойнях в Тифлисе (около 2000 тонн) и акционерным обществом "Товарные склады

в Санкт-Петербурге". Последний холодильник имел емкость 8000 тонн и был по

тем временам самым крупным в Европе. Тем не менее, темпы строительства

холодильников в России были значительно менее интенсивными, чем в Европе.

Особенно было заметно отставание России в деле создания машин для выработки

искусственного холода.

В 1908 году в Париже

состоялся 1-й Международный конгресс по холодильному делу, который следует

считать событием первостепенного значения в истории развития холодильного дела

(кстати, 1908 год считается и годом создания Международного института холода).

В 1908 г. в России был создан комитет по холодильному делу, который являлся

полуправительственной, полуобщественной организацией. В сферу деятельности

комитетов входило всемерное содействие развитию холодильного дела, изучение и

пропаганда знаний в этой области. Он сыграл важную роль в развитии холодильного

дела в России тех лет, его достижения признали даже на Западе.

Однако к началу 1917

года, несмотря на усилия ученых, талант инженеров, заметное участие

предпринимателей, решить проблему перевозки скоропортящихся продуктов на

большие расстояния в полном объеме России не удалось. По железным дорогам

империи при огромных пространствах и товародвижении к этому времени курсировало

только 6500 вагонов-ледников. Автомобильного, морского и речного

рефрижераторного транспорта Россия в то время не имела. А затем первая мировая

война и последовавшие за ней революционные события внесли негативные коррективы

в развитие холодильного дела, в исследовательские и практические работы по

перевозкам, в разработку усовершенствованного подвижного состава. Многое из уже

достигнутого было утеряно.

О полезных свойствах

холода и устройствах, его создающих, в СССР вспомнили лишь в 1932 году, когда

на фоне голода на Украине и в южных районах страны решили создать

стратегические запасы продовольствия, включая замороженную рыбу и мясо. Первые

промышленные советские холодильники создавались по подобию дореволюционных, а

также брались за основу американские разработки. Однако технический уровень

холодильников, как и широта применения находились на низком уровне. Что

касается бытовых холодильников (производство на Западе которых уже было вовсю

развернуто), их выпуск был запрещен Сталиным И.В. как «буржуазное излишество»,

тем более промышленность в те годы работала на военные заказы. Да и продуктов у

советских граждан было вовсе не так много, что бы их нужно хранить в

холодильниках.

Речь об их производстве

зашла только после ВОВ. Было решено организовать производство на Московском

автомобильном заводе ЗИС - заводе имени Сталина, на Саратовском авиационном

заводе и Муромском заводе Горьковской области. Конечно, все было далеко не так

просто. Производство холодильников в 1949 году поручили сонму министерств и

ведомств, каждое из которых решило производить собственную модель. На все

модели устанавливались совершенно одинаковые компрессоры, так что даже у

маленьких аппаратов объемом 70 л был громоздкий компрессор. Для большинства

ведомств холодильники были побочной продукцией, поэтому об интересах

покупателей и о внедрении новшеств, мягко говоря, не заботились. Скопировав раз

зарубежный образец и существенно упростив его, заводы выпускали модель годами,

несмотря ни на что. Так, например, половина выпускавшихся в 1950-е годы американских

холодильников имела систему no frost, тогда как у советских не было даже

элементарной автоматики.

Но даже упрощенчество не

помогало догнать и перегнать не только Америку, но и относительно слаборазвитые

страны, как, например, Италию. Если в 1962 году в США холодильники имело 98,3%

семей, а в Италии - 20%, то в СССР - 5,3%. Десять лет спустя советские

показатели улучшились, но не намного: США - 99,9%, Италия - 85%, СССР - 34,5%.

О качестве говорить и вовсе не приходилось. Так, например, отечественные холодильники

на 10-20% тяжелее однотипных иностранных образцов; теплопроводность шкафа

лучших зарубежных моделей на 25-30% ниже, чем отечественных; коэффициент

использования объема шкафа колеблется у отечественных холодильников в пределах

0,35-0,42, а у зарубежных - 0,5-0,6.

В использовании

промышленных холодильных установок ситуация была несколько другая. Конечно, по

своим технико-экономическим показателям, отечественное оборудование уступало

западным аналогам (особенно это стало заметно в 1980-е гг), но сама система

советских хладокомбинатов была нацелена на концентрированных местах хранение

продуктов госрезерва. И, надо отметить, данная система работала успешно, и

продолжает работать, особенно в плане снабжения территорий Крайнего Севера.

С приходом рынка многое

изменилось. Кратко рассмотрим современное состояние отечественного рынка

холодильного оборудования, выявим его проблемы и перспективы.

Итак, холод, являющийся

эффективным консервирующим средством, препятствующим развитию микроорганизмов,

в настоящее время широко используют во всех отраслях пищевой промышленности. В

мясной, птицеперерабатывающей, рыбной и плодоовощной промышленности охлаждают,

замораживают и хранят продукты при низких температурах; в молочной

промышленности холод используют при охлаждении и хранении молока, масла и

молочных продуктов, а также при созревании сыра и его хранении, в кондитерском

производстве охлаждают сырье и готовую продукцию. Холод применяют также при

ведении технологических процессов в пивоварении и виноделии. Чтобы сохранить

качество продуктов на пути от производства к потребителю во всех странах, в том

числе и в России, создана и действует непрерывная холодильная цепь. Непрерывной

она должна быть потому, что даже при одноразовом и кратковременном повышении

температуры скоропортящегося продукта происходит снижение качества настолько,

что в дальнейшем его восстановление становится невозможным.

Непрерывная

холодильная цепь — это

совокупность средств холодильной техники и технологии, обеспечивающих

необходимый охлаждающий режим на всем пути движения скоропортящихся продуктов.

Отдельными звеньями холодильной цепи могут являться в различном сочетании и

последовательности стационарные холодильники, холодильный транспорт, торговое

холодильное оборудование и бытовые холодильники. В непрерывной холодильной цепи

важная роль принадлежит стационарным холодильникам, представляющим собой

специальные капитальные сооружения, на которых осуществляется охлаждение,

замораживание, хранение, холодильная обработка и отпуск пищевых продуктов. Согласно

прогнозам Международного института Холода, в будущем крупнотоннажное

холодильное консервирование скоропортящихся продуктов не имеет альтернативы.

В последние годы в России

наметились позитивные сдвиги в развитии холодильной промышленности. Созданы

новые производства холодильного оборудования для предприятий торговли и

общественного питания, техники быстрого замораживания, сборочные цеха

холодильных машин, производства отдельных комплектующих изделий, наметился

существенный прирост выпуска быстрозамороженной продукции.

Вместе с тем, на

большинстве хладокомбинатов используется морально и физически устаревшее

оборудование с большим содержанием аммиака, не отвечающее современным

требованиям промышленной безопасности. Неудовлетворительными темпами идет

реконструкция устаревших холодильных систем и внедрение новых скороморозильных

отечественных установок.

Большое количество

техники на российских хладокомбинатах нуждается в замене. Другим важным

моментом является то, что техника должна быть современной. Особого внимания

заслуживает тот факт, что иностранные фирмы, сумевшие вовремя обосноваться на

российском рынке, в какой-то мере повлияли на всплеск активности со стороны

отечественных специалистов, многие из которых предпочитают импортное

оборудование российскому. Актуальность этой проблемы будет возрастать вместе с

ростом производства, усилением конкуренции.

Ведь 90% ныне действующих

на территории России хладокомбинатов, построены 30-50 лет назад, и не

соответствует современным требованиям. Износ оборудования составляет от 50% до

70%. Построенные с целью долгосрочного хранения продукции многоэтажные

хладокомбинаты советских времен не имеют возможности оперативно размещать груз.

Большая трудоемкость подъема товара на этажи с помощью лифтов, недостаточное

количество погрузочных эстакад и отсутствие наклонных платформ усложняет

проведение погрузочно-разгрузочных работ, возникает простой транспорта в

ожидании выгрузки товара.

Холодильные и морозильные

камеры старого образца, хладообразующим элементом которых служит аммиак, не

позволяют поддерживать стабильный температурный режим, что приводит к потере

качества продукции.

Кроме того, большим

недостатком действующих хладокомбинатов является отсутствие офисных помещений.

Стремление арендаторов складских помещений иметь свой офис на территории

складского комплекса обусловлено необходимостью присутствия своего

представителя в момент поступления и отгрузки товара, а также оперативного

управления бизнесом.

По оценкам специалистов,

современный хладокомбинат, отвечающий основным перечисленным ниже параметрам,

может считаться комплексом класса "А":

1. Здание, построенное с

применением новых строительных материалов, отвечающее всем международным

стандартам.

2. Удобный подъезд и

близость к транспортным развязкам и основным магистралям.

3. Одноэтажное здание.

4. Шаг колонн более 12 м.

5. Качество холодильного

оборудования должно отвечать требованиям, поддерживающим стабильный

температурный режим.

6. Выровненный пол с

непылящим покрытием.

7. Наличие для арендаторов

склада офисных помещений.

8. Максимальная площадь,

занимаемая зданием, должна составлять не более 60% от общей площади земельного

участка.

9. Круглосуточная работа.

10. Круглосуточная охрана,

система видеонаблюдения.

11. Наличие универсальных

погрузочных эстакад.

12. Функционирующая система

спринклерного пожаротушения.

13. Регулируемый режим

влажности и температуры.

14. Выделенные телефонные

линии.

15. Наличие достаточного

количества парковочных мест для грузового и легкового транспорта.

16. Наличие таможенного

поста.

17. Договора аренды,

прошедшие государственную регистрацию.

Помимо основных услуг, на

хладокомбинате желательно ввести и дополнительные услуги: сертификация товара;

оформление ветеринарных разрешений; формирование групп товаров в паллеты,

стопы, поддоны; проведение дефростации товара (контроль качества);

предоставление услуг для стоянки и мелкого ремонта автотранспорта; таможенное

оформление груза; услуги складов временного хранения.

Рассмотрим состояние

транспортной инфраструктуры на российском продовольственном рынке. Сегодня

особенно высока конкуренция среди поставщиков продукции глубокой заморозки, к

которой относится мясная продукция. Так, например, ключевыми факторами успешной

реализации продукции животноводства являются ее качество и максимальное

приближение к местам розничной реализации. При этом очень важно чтобы при

транспортировке продукции сохранились ее первоначальные потребительские

свойства. В современных условиях автоперевозок достижение требуемого результата

возможно только при помощи специально оборудованного транспорта -

авторефрижератора.

Сейчас рефрижераторный

транспорт, используемый в России, поставляется главным образом иностранными

производителями, но в последнее время появились и российские разработки.

Сегодня более ста отечественных компаний специализируется в этом бизнесе

(например, "Волжскпродмаш", "Волговятфургонцентр",

"Мытищинский приборостроительный завод" и др.).

Наиболее перспективным

направлением в развитии специальных средств транспортировки мясной продукции

является создание новых видов тары. Такой, которая позволит производить укладку

продуктов непосредственно в холодильные емкости на предприятии-изготовителе и

обеспечит поддержание необходимого температурного режима в процессе

транспортирования. Вместе с грузом она выгружается потребителю. Разновидностями

такой тары являются изотермические, рефрижераторные и обогреваемые контейнеры.

Рынок холодильного

оборудования подразделяется на 2 сегмента: рынок выносного холода, который за

последнее время очень резко вырос на волне спроса, и рынок встроенного холода,

на котором начался процесс обновления купленного ранее оборудования.

Можно сказать, что бурное

развитие торговли, в особенности крупных торговых сетей, провоцирует ежегодный

рост объемов продаж торгово-холодильного оборудования в России примерно на 25%

в год. Основным потребителем торгово-холодильного оборудования является

розничная торговля – один из самых доходных и стремительно растущих сегментов

рынка. В России представлены практически все имеющиеся в мире форматы розничной

торговли – гипермаркеты, супермаркеты, дискаунтеры, специализированные

магазины, небольшие магазинчики «шаговой доступности».

Поставщиков

торгово-холодильного оборудования можно разделить на 2 группы – производителей

и дилеров. Группу производителей, в свою очередь, образуют предприятия,

использующие в своем производстве отечественные компоненты, и предприятия,

собирающие холодильные агрегаты и прочее торговое оборудование из импортных

компонентов. К числу крупнейших российских предприятий, использующих в своем

производстве отечественные комплектующие, относятся "Холодмаш",

Черкесский завод холодильного машиностроения, и др.

Следует отметить

тенденцию роста доли продукции российской сборки на рынке торгово-холодильного

оборудования России. Если в конце 1990-х годов на российском рынке торгового

оборудования зарубежные производители занимали не менее 90 %, то за прошедшие 6

лет отечественные предприятия сумели нарастить мощности, покрывающие до 40 %

потребностей торговли.

За последний год конкуренция

на рынке холодильного оборудования (ХО), несомненно, стала жестче. В сегменте

встроенного холода доминируют несколько российских производителей. Сильно

утратили свои позиции польские производители. Ряд российских производителей ХО

уже сегодня готовятся к выходу на европейский рынок. Речь пока не идет о

полномасштабной экспансии отечественного ТХО, но такие планы уже есть и скоро

они будут объявлены.

Российские предприятия в

основном являются дилерами, покупающими оборудование по специальным ценам у

производителей для поставки клиентам. Эти предприятия имеют собственные

проектные и инженерно-технические отделы, монтажную и сервисную службы,

отработанную систему логистики для поставок оборудования ведущих итальянских,

германских, финских компаний. Наиболее известны «Олекс Холдинг», «Морена»,

«Фармина», «Росхолод», «Ависанко», «Феам», «ПМС-Холод», «Вятка-Эко»,

«Техномир».

Но наряду с лидерами

российского рынка торгово-холодильного оборудования пока еще существует

множество мелких и средних производителей, кто собирает примитивное

оборудование без использования высоких технологий, не делающих больших вложений

в техническое обеспечение производства и комплектующих свои холодильные витрины

компрессорами производства России и Украины, порой даже бытовыми или б/у.

Специалисты сходятся на том, что век этих мелких фирм близится к завершению.

Очевидна тенденция укрупнения производств на рынке торгово-холодильного

оборудования.

Среди иностранных

компаний, продукция которых распространяется на российском рынке, доминируют

итальянские Arneg и Costan. По признанию потребителей, эти компании предлагают

наиболее качественную продукцию. В первую десятку входят также германская

Linde, финская Norpe и испанская Koxka. В нижнем ценовом диапазоне работают

польские компании, наиболее известные из которых – Juka, JBG, Mawi.

В настоящее время

главными направлениями развития холодильной отрасли являются:

- создание и внедрение

технологий, обеспечивающих условия для высокого качества хранения продуктов;

- повышение эффективности

технологических процессов обработки и оборудования;

- применение в

холодильных системах экологически безопасных холодильных агентов и, в первую,

очередь природных рабочих веществ - аммиака, воды, воздуха, углеводородов и

диоксида углерода;

- повышение промышленной

безопасности холодильных систем.

Спрос на

низкотемпературные склады ежегодно растет на 15-30% и, по прогнозам

специалистов, далее будет увеличиваться, поскольку действующие хладокомбинаты

не в состоянии обеспечить нарастающую потребность импортеров, производителей и

операторов оптовой торговли.

Например, только в

Московском регионе дефицит площадей низкотемпературных складов составляет от

190 до 230 тыс. тонн единовременного хранения. Потенциальный спрос на

холодильные склады по России в примерно два раза больше, чем объем

строительства в настоящее время. Помимо потребности в площадях, возросли

требования к их качеству и комплексу предоставляемых услуг. Рассмотрим таблицу

1.

Таблица 1.

Оценка нехватки

холодильных емкостей, тыс. тонн

|

Наименование

федерального округа

|

Потребление

|

Холодильная емкость

|

Оборот хладокомбинатов

|

Недостающие мощности

|

|

Россия, всего

|

6 240

|

717

|

4 302

|

1 938

|

| Центральный ФО |

1 685 |

216 |

1 296 |

389 |

| Северо-Западный ФО |

811 |

103 |

618 |

193 |

| Южный ФО |

749 |

62 |

372 |

377 |

| Приволжский ФО |

874 |

110 |

660 |

214 |

| Уральский ФО |

624 |

60 |

360 |

264 |

| Сибирский ФО |

1 061 |

138 |

828 |

233 |

| Дальневосточный ФО |

437 |

48 |

288 |

149 |

Как видим из приведенных

данных дефицит холодильных мощностей примерно в 3 раза превышает имеющиеся

мощности. Причем большая часть холодильный мощностей приходится на европейскую

часть России, что является вполне логичным явлением по следующим причинам: в

европейской части сосредоточено наибольшее количество народонаселения России;

европейская часть является наиболее развивающейся областью России; существующие

климатические условия заставляют считать хранение скоропортящихся пищевых

продуктов насущной необходимостью. Второе место за Дальним Востоком и в большей

степени за Приморским краем, находящемся на одной широте с югом европейской

части России.

Сегодня крупные торговые

и складские комплексы возводятся по всей стране. Практически в каждом

российском городе обновляются и реконструируются муниципальные рынки, бывшие

универмаги и универсамы. Вполне естественно, что вслед за этим быстро увеличивается

число поставщиков торгово-холодильного оборудования. Вместе с тем, потребители

торгово-холодильного оборудования предъявляют к поставщикам все более жесткие

требования, особенно - по срокам его поставки, качеству и ценам. В силу этих

особенностей рынка, победа в тендере на поставку торгово-холодильного

оборудования достается его участникам значительно труднее, чем прежде.

Конкурентные преимущества на рынке торгово-холодильного оборудования

достигаются через комплексное решение поставленных клиентами задач по оснащению

магазинов и логистических центров. Потребителю интересно работать не просто с

поставщиком оборудования, а с контрактором, способным спроектировать магазин

или склад, собрать модули из различных видов оборудования, осуществить монтаж и

сервисное оборудование.

Росту рынка

торгово-холодильного оборудования способствует и развитие пищеперерабатывающей

отрасли, в частности, производства мороженного и замороженных продуктов

питания. Активное развитие смежных отраслей промышленности и торговли значительно

увеличивают потребность в промышленном холоде.

Рассмотрим основные

проблемы развития отечественной холодильной промышленности.

Во-первых, для

производителей торгово-холодильного оборудования из отечественных комплектующих

главной угрозой является иностранная конкуренция – как прямая, так и

опосредованная – через российские предприятия, осуществляющих сборку модулей из

импортных компонентов. Предпочтение российские потребители отдают импортной

технике, так как она соответствует критериям качества и долговечности.

Во-вторых, рост стоимости

используемых в производстве торгово-холодильного оборудования материалов. В

частности, стоимость металла возросла с начало года на 60%. В условиях

интенсивной конкуренции падает валовая рентабельность продаж.

В-третьих, рост

производства сдерживается неразвитой инфраструктурой промышленности,

отсутствием специализированных отечественных производств качественных

комплектующих.

В-четвертых, сильно

сдерживает производства холодильного оборудования (ХО) внутри России - это

большой объем "серого" (когда занижается таможенная стоимость) и

"черного" (когда ХО везут как металл) импорта. Российские надзорные

органы пока не нашли действенного способа борьбы с этим явлением, хотя пошлины

являются далеко не заградительными, а вполне приемлемыми.

В-пятых, непродуманная

ценовая политика некоторых производителей ХО, выраженная в губительном для

отрасли демпинге, что негативно сказывается на инвестиционной привлекательности

отрасли. В конечном счете, демпинг способствует резкому падению уровня качества

выпускаемой продукции и разрушению сложившейся структуры рынка.

Кроме того, важным

фактором является общее состояние российской экономики, в частности - плачевное

состояние машиностроения, недостаток высококвалифицированных кадров, а также не

лучшее состояние отечественной науки.

Вместе с тем российский

рынок холодильного оборудования достаточно перспективен. Его годовая емкость

составляет около 300-400 млн. евро, причем ежегодный рост составляет от 10 до

25%, и по прогнозам специалистов данная тенденция сохранится в будущем. Можно

точно сказать, что рынок пока не насыщен и в ближайшее время насыщен не будет.

Кроме того, российская

экономика все больше интегрируется в мировую, уже в недалеком будущем возможно

вступление в ВТО, что имеет свои плюсы и минусы для холодильной промышленности.

Из минусов можно перечислить неизбежную либерализацию таможенной политики, а

значит снижение таможенный пошлин на импортное оборудование и его удешевление.

Также вступление в ВТО приведет к ужесточению стандартов качества продукции, в

частности, отказ от использования в качестве хладагента аммиака, что создаст

проблемы для некоторых российских производителей.

Следует также иметь в

виду и то, что после вступления России в ВТО все предприятия должны будут или

работать только по своим запатентованным технологиям, или платить за

использование технологий, запатентованных другими странами. Некоторые западные

компании уже готовятся к патентной атаке на Россию. Так, в прошлом году

некоторые компании на подобных судебных исках заработали больше, чем на

производстве продукции.

Вместе с тем,

представляется, что определенные преимущества от присоединения России к ВТО

получат те российские компании, которые занимаются проектированием и

изготовлением оборудования для крупных систем холодоснабжения, используя

импортные компоненты и комплектующие, а также производят

компрессорно-конденсаторные (компрессорно-ресиверные) агрегаты и холодильные

машины на основе этих комплектующих. Дело в том, что комплексные системы холодоснабжения

носят, как правило, индивидуальный характер. Зарубежным конкурентам в силу

целого ряда причин будет очень непросто занять этот сегмент российского рынка

искусственного холода. Из плюсов также можно назвать и снижение таможенных

пошлин на импортные компоненты холодильного оборудования, что должно привести к

дальнейшему развитию именно тех российских компаний, которые работают в сфере

проектирования и производства оборудования для комплексных систем

холодоснабжения на основе импортных компонентов. Если же говорить об

отечественном холодильном машиностроении и уж тем более о холодильной

автоматике с использованием элементов электроники, то здесь, как и в других

машиностроительных отраслях, российский рынок окажется завален импортной

продукцией, конкурировать с которой отечественная техника, по-видимому, не

сможет. Основное преимущество компонентов холодильного оборудования

отечественного производства - низкая стоимость - сегодня практически перестает

работать. Выходом из этой ситуации, по-видимому, может оказаться как раз то

самое международное разделение труда, которое с успехом применяется в

странах-членах ВТО и которое, в той или иной степени, начинает работать и в

России. В частности, имеются данные о том, что Московский завод

"Компрессор" планирует организовать сотрудничество с известной

японской компанией Mayekawa Mfg.Co.Ltd (Mycom) в области производства

промышленных холодильных компрессоров.

Кроме того, вступление

России в ВТО позволит упростить доступ к заграничному ссудному капиталу. Очевидно,

что различные предприятия российской индустрии искусственного холода в

результате присоединения России к ВТО тоже окажутся в неравных условиях, о чем

говорилось выше, поэтому всем им надо быть готовыми как к положительным, так и

к отрицательным последствиям такого присоединения.

Итак, сделаем обобщающий

вывод. Как видно из вышесказанного состояние непрерывной холодильной цепи в

России нельзя назвать идеальной. Большое количество оборудование изношено или

морально устарело. Конечно, это негативно сказывается на темпах роста и работе

агропромышленного комплекса, торговых сетей, качестве продуктов.

Однако, последние годы

активно развивается торговля, появилось много предприятий, использующих

хладотехнику. Как следствие, в последние годы ускоряются темпы роста ввода

новых холодильных мощностей, идет активная модернизация уже имеющихся. Особенно

это характерно для Европейской части России, особенно для Москвы и

Санкт-Петербурга, как наиболее заселенной и развитой части нашей страны

(сказывается и близость Европы). Сибирь и Дальний Восток решат эту проблему,

по-видимому, позже.

Можно также ожидать и

качественного скачка в развитии непрерывной холодильной цепи в России.

Основными направлениями здесь могут быть применение новых холодосберегающих

видов тары, внедрение энергосберегающих технологий, внедрение в производство

экологически чистых хладагентов. Необходимо отметить и роль государства в

развитии холодильной отрасли. С моей точки зрения, оно должно больше уделять

внимание проблемам развития АПК и проводить более гибкую политику в области

таможенного регулирования по отношению к импортным товарам.

Задача №1

Разработать маршруты и

график движения автотранспорта в процессе товароснабжения с определением

стоимости доставки. По условиям задачи выберем магазины №2,4,14,24 и 26.

Рассмотрим таблицу №2.

Таблица №2

| № магазина |

Координаты магазина |

Объем поставки товаров, кг. |

| Х |

У |

понедельник |

вторник |

среда |

четверг |

пятница |

| 2 |

25 |

6 |

100 |

200 |

300 |

150 |

400 |

| 4 |

27 |

2 |

300 |

200 |

150 |

300 |

350 |

| 14 |

12 |

9 |

530 |

600 |

770 |

850 |

920 |

| 24 |

20 |

16 |

530 |

610 |

680 |

740 |

750 |

| 26 |

23 |

14 |

280 |

340 |

380 |

420 |

440 |

|

Склад

|

16

|

10

|

|

|

Итого:

|

1 740

|

1 950

|

2 280

|

2 460

|

2 860

|

Для решения задачи

выберем следующее транспортное средство:

Таблица №3

| Модель |

Грузоподъемность, т |

Коэффициент использования

грузоподъемности |

Тариф за 1 автомобиле-час,

у.д.е.

|

За 1 км. пробега, у.д.е. |

| Газ-3307 |

3,3 |

0,8 |

53,93 |

2,93 |

Рассмотрим примерную

схему расположения магазинов. Итак, необходимо разработать маршрут доставки

груза используя ограничение на длительность транспортировки 2,5 ч.

Длительность транспортировки

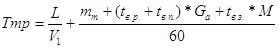

определяется по формуле:

, где L –

протяженность маршрута, км; Vt – техническая скорость, км/ч; tв.р., tв.п. – время выполнения

разгрузочных-погрузочных работ, мин/т, по условиям задачи они равны и

составляют 30 мин/т; tв.з. – время заезда на пункт доставки (по

условию задачи, 9 мин); М – число заездов в рейсе; mm – коэффициент, учитывающий массу

тары, для картонной тары – 1,1, для деревянной – 1,2, для стеклянной – 2, для

решения задачи будем исходить из предположения, что все товары упакованы в

картонную тару;Ga –

масса перевозимого груза. Результат расчетов сведем в таблицы. , где L –

протяженность маршрута, км; Vt – техническая скорость, км/ч; tв.р., tв.п. – время выполнения

разгрузочных-погрузочных работ, мин/т, по условиям задачи они равны и

составляют 30 мин/т; tв.з. – время заезда на пункт доставки (по

условию задачи, 9 мин); М – число заездов в рейсе; mm – коэффициент, учитывающий массу

тары, для картонной тары – 1,1, для деревянной – 1,2, для стеклянной – 2, для

решения задачи будем исходить из предположения, что все товары упакованы в

картонную тару;Ga –

масса перевозимого груза. Результат расчетов сведем в таблицы.

Схема №1

| 17 |

|

|

|

|

|

|

|

|

|

24 |

|

|

|

|

|

|

|

|

|

| 16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 15 |

|

|

|

|

|

|

|

|

|

|

|

|

26 |

|

|

|

|

|

|

| 14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 11 |

|

|

|

|

О О

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 10 |

|

14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

| 6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| У/Х |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

Итак, необходимо

составить оптимальный маршрут, так, чтобы длительность транспортировки не

превышала 2,5 часа. В условии задачи данный момент не уточнен, поэтому будет

считать за длительностью транспортировки маршрут: склад – магазин (ы) –

склад. Как видно из приведенной выше схемы расположения магазинов, склад

находится как бы в стороне от торговых точек, исключение составляет только

магазин №14. Движение возможно только по границам клеток (1 клетка – 1 км), а

значит оптимальным маршрутом будет простой круговой маршрут, типа: склад –

магазины №14-4-2-26-24-склад. Влияние на длительность транспортировки оказывают

такие факторы как масса перевозимого груза (30 минут времени на

погрузку-разгрузку), количество заездов (9 минут на заезд в магазин), и,

конечно, протяженность маршрута. Если полученная длительность транспортировки

не уложится в 2,5 часа, будем остаток необходимых грузов для магазинов

перевозить вторым или третьим рейсом.

Итак, рассчитаем маршруты

и длительность транспортировок.

Понедельник:

Итак, если проложить

маршрут последовательно по всем магазинам: Склад – магазин №14 (далее – просто

№14) -№2-№4-№26-№24-Склад, мы получим длительность 50 км, а с учетом пяти

заездов время транспортировки составит 4,09 часа (или 246 минут), т.е. условия

задачи не сохраняются, придется рассчитывать несколько маршрутов. Также

заметим, что в последующие дни возрастает количество перевозимых грузов и

уменьшить количество маршрутов не представляется возможным. Сделав

предварительные расчеты, можно прийти к выводу, что оптимальным количеством

будет 3 маршрута.

1 маршрут: Склад – №2

- №4 – Склад.

Рассчитаем длину

маршрута, для этого используем разность координат: 25-16+10-6+27-25+6-2+27-16+10-2=

38 км. Заметим, что здесь не важен знак координат (вся область графика –

положительная сторона), от больших значений Х и У вычитаем меньшие. Таким

образом получаем то количество клеток, которое и определяет длину маршрута.

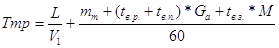

Используя формулу расчета

транспортировки, имеем:

= =

Таким образом, время 1-го

маршрута оставит 1,83 часа или 110 минут, в т.ч. 26,4 минуты на погрузку-разгрузку,

18 минут на заезд в пункт доставки, 65,1 минут – время в пути.

2 маршрут: Склад - №26

- №24 – Склад.

23-16+14-10+23-20+16-14+20-16+16-10

= 26 км.

Используя аналогичные

расчеты получим время второго маршрута 1,93 часа или 116 минут, в т.ч. 54 минуты

на погрузку-разгрузку.

3 маршрут: Склад - №14

- Склад.

Здесь расстояние и время

в пути составят соответственно 10 км, и 1,02 часа (61,1 минута), в т.ч. время

на погрузку-разгрузку 35 минут.

Согласно условиям задачи

занесем полученный результат в таблицу (здесь и далее будем исходить из того,

что работа по доставке ведется без перерывов, с начала рабочего дня):

Таблица №4

| Маршрут, модель автомобиля |

Первая ездка |

Вторая ездка |

Третья ездка |

| Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

| Газ-3307 |

8.00 |

8.26 |

9.50 |

9.50 |

10.17 |

11.46 |

11.46 |

12.04 |

12.47 |

Вторник:

Отметим увеличение массы

груза. Маршруты оставим те же.

1 маршрут: Склад - №2

- №4 – Склад.

По вышеописанной методике

рассчитаем длину маршрута (она составит 38 км) и время в пути – 1,83 часа или

110 минут, в т.ч. на погрузку-разгрузку 26,4 минуты.

2 маршрут: Склад - №26

- №24 – Склад.

Здесь расстояние и время

в пути составят соответственно 26 км, и 2,09 часа (125 минут), в т.ч. время на

погрузку-разгрузку 62,7 минуты.

3 маршрут: Склад - №14

- Склад.

Здесь расстояние и время

в пути составят соответственно 10 км, и 1,1 часа (65,7 минут), в т.ч. время на

погрузку-разгрузку 39,6 минуты.

Результаты занесем в

таблицу:

Таблица №5

| Маршрут модель автомобиля |

Первая ездка |

Вторая ездка |

Третья ездка |

| Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

| Газ-3307 |

8.00 |

8.13 |

9.50 |

9.50 |

10.21 |

11.55 |

11.55 |

12.15 |

13.01 |

Среда:

Также отметим увеличение

массы груза относительно вторника. Маршруты оставим те же.

1 маршрут: Склад - №2

- №4 – Склад.

Здесь расстояние и время

в пути составят соответственно 38 км, и 1,88 часа (113 минут), в т.ч. время на

погрузку-разгрузку 29,7 минуты.

2 маршрут: Склад - №26

- №24 – Склад.

Здесь расстояние и время

в пути составят соответственно 26 км, и 2,21 часа (133 минут), в т.ч. время на

погрузку-разгрузку 70 минут.

3 маршрут: Склад - №14

- Склад.

Здесь расстояние и время

в пути составят соответственно 10 км, и 1,28 часа (77 минут), в т.ч. время на

погрузку-разгрузку 50,8 минуты.

Результаты занесем в

таблицу:

Таблица №6

| Маршрут, модель автомобиля |

Первая ездка |

Вторая ездка |

Третья ездка |

| Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

| Газ-3307 |

8.00 |

8.15 |

9.53 |

9.53 |

10.28 |

12.06 |

12.06 |

12.31 |

13.23 |

Четверг:

Также отметим увеличение

массы груза относительно среды. Маршруты оставим те же.

1 маршрут: Склад - №2

- №4 – Склад.

Масса груза относительно

среды не изменилась, поэтому параметры остались те же: 38 км, и 1,88 часа (113

минут), в т.ч. время на погрузку-разгрузку 29,7 минуты.

2 маршрут: Склад - №26

- №24 – Склад.

Здесь расстояние и время

в пути составят соответственно 26 км, и 2,32 часа (139 минут), в т.ч. время на

погрузку-разгрузку 76,6 минут.

3 маршрут: Склад - №14

- Склад.

Здесь расстояние и время

в пути составят соответственно 10 км, и 1,37 часа (82,2 минут), в т.ч. время на

погрузку-разгрузку 56,1 минуты.

Результаты занесем в

таблицу:

Таблица №7

| Маршрут, модель автомобиля |

Первая ездка |

Вторая ездка |

Третья ездка |

| Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

| Газ-3307 |

8.00 |

8.15 |

9.53 |

9.53 |

10.31 |

12.12 |

12.12 |

12.40 |

13.34 |

Пятница:

Также отметим увеличение

массы груза относительно четверга. Маршруты оставим те же.

1 маршрут: Склад - №2

- №4 – Склад.

Параметры маршрута: 38

км, и 2,21 часа (133 минут), в т.ч. время на погрузку-разгрузку 49,5 минуты.

2 маршрут: Склад - №26

- №24 – Склад.

Здесь расстояние и время

в пути составят соответственно 26 км, и 2,35 часа (141 минута), в т.ч. время на

погрузку-разгрузку 78,5 минут.

3 маршрут: Склад - №14

- Склад.

Здесь расстояние и время

в пути составят соответственно 10 км, и 1,45 часа (86,9 минут), в т.ч. время на

погрузку-разгрузку 60,7 минуты.

Результаты занесем в

таблицу:

Таблица №8

| Маршрут, модель автомобиля |

Первая ездка |

Вторая ездка |

Третья ездка |

| Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

Начало работы на складе, час, мин. |

Отправление со клада, час, мин |

Прибытие на склад, час, мин |

| Газ-3307 |

8.00 |

8.25 |

10.13 |

10.13 |

10.52 |

12.34 |

12.34 |

13.04 |

14.01 |

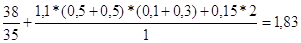

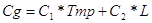

Согласно условию задачи

занесем параметры маршрутов в отдельную таблицу и рассчитаем стоимость доставки

каждого рейса по формуле:

, где Сg – стоимость доставки одним рейсом, С1 –

повременный тариф за 1 автомобиле-час, С2 – стоимость 1 км пробега.

Параметры автомобиля приведены выше, а коэффициент Ттр мы рассчитали выше. , где Сg – стоимость доставки одним рейсом, С1 –

повременный тариф за 1 автомобиле-час, С2 – стоимость 1 км пробега.

Параметры автомобиля приведены выше, а коэффициент Ттр мы рассчитали выше.

Таблица №9

| № п/п |

Показатели |

Дни недели |

| понед-ик |

вторник |

среда |

четверг |

пятница |

| 1. |

Путь объезда магазинов по маршруту |

№2 - №4 |

№2 - №4 |

№2 - №4 |

№2 - №4 |

№2 - №4 |

| №26 - №24 |

№26 - №24 |

№26 - №24 |

№26 - №24 |

№26 - №24 |

| №14 |

№14 |

№14 |

№14 |

№14 |

| 2. |

Длина маршрута, км |

38 |

38 |

38 |

38 |

38 |

| 26 |

26 |

26 |

26 |

26 |

| 10 |

10 |

10 |

10 |

10 |

|

Совокупное длина маршрута:

|

74

|

74

|

74

|

74

|

74

|

| 3. |

Время работы автомобиля на

маршруте, час |

1,83 |

1,83 |

1,88 |

1,88 |

2,21 |

| 1,93 |

2,09 |

2,21 |

2,32 |

2,35 |

| 1,02 |

1,1 |

1,28 |

1,37 |

1,45 |

|

Совокупное время работы:

|

4,78

|

5,02

|

5,37

|

5,57

|

6,01

|

| 4. |

Ежедневная стоимость доставки,

у.д.е. |

474,6 |

487,5 |

506,4 |

517,2 |

540,9 |

| 5. |

Стоимость доставки за неделю,

у.д.е. |

= 474,6 + 487,5 + 506,4 + 517,2 +

540,9 = 2 526,7

|

СПИСОК

ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1.

Перевозка скоропортящихся

грузов (справочник). – М.:Транспорт, 1986.

2.

Транспортное

обеспечение коммерческой деятельности / под ред. Г.Я. Резго. – М.: Финансы и

статистика, 2005 г

3.

Аникин Б.А.

Коммерческая логистика, - М.: Проспект, 2005

4.

Транспортная

логистика: учебник для вузов / Под ред. Л.Б. Миротина – М.: ЮНИТИ, 2002 г.

5.

Материалы сайта

www.holodilshchik.ru

|