Реферат: Рубленные полуфабрикаты

Реферат: Рубленные полуфабрикаты

План

1.

ОБЩАЯ ХАРАКТЕРИСТИКА и АССОРТИМЕНТ Рубленых полуфабрикатов

2.

ИЗМЕЛЬЧЕНИЕ МЯСА

3.

СОСТАВЛЕНИЕ ФАРША

РУБЛЕНЫХ ПОЛУФАБРИКАТОВ

4.

ФОРМОВАНИЕ

ПОЛУФАБРИКАТОВ

5.

ФАСОВАНИЕ И

УПАКОВЫВАНИЕ

1. ОБЩАЯ ХАРАКТЕРИСТИКА и АССОРТИМЕНТ Рубленых полуфабрикатов

Рубленые полуфабрикаты -

порционные изделия из фарша, составленного в соответствии с рецептурой, основой

которой является рубленое (измельченное) мясо.

В торговлю поступают в

основном полуфабрикаты из мяса убойного скота: бифштекс рубленый, котлеты и фрикадельки.

Рубленые полуфабрикаты

характеризуются высокой пищевой ценностью (табл. 1.1), усвояемостью и вкусовыми

достоинствами.

Таблица 1.1

| Название

рубленых полуфабрикатов |

Содержание, % |

| воды |

белков |

липидов |

угле-

водородов

|

золы |

энергетическая

ценность,

100 г/кДж

|

| Бифштекс |

7,9 |

17,8 |

23,1 |

|

1,2 |

1223 |

| Котлета

Московская |

3,0 |

19,0 |

8,8 |

0,5 |

2,7 |

775 |

| Котлета

Домашняя |

2,7 |

18,0 |

9,4 |

0,8 |

3,1 |

792 |

Основным сырьем для

рубленых полуфабрикатов является котлетное мясо, которое может заменяться

жилованным мясом. В качестве дополнительного сырья для бифштексов используют

шпик, для котлет -жирсырец, лук, пшеничный хлеб, замоченный в воде, и др.

Вспомогательными материалами для всех изделии являются соль (1,2% массы фарша),

перец черный (0,04—0,00%) и вода (6,7—20,8%), добавляемая в фарш котлет для

повышения его сочности. Введение в фарш рубленых полуфабрикатов казеппата

натрия, изолированного соевого белка, копрецппптата (высокобелкового молочного

концентрата) в количестве 10—20% позволяет заменить до 10% мяса, улучшить их органолептпческне

качества, повысить пищевую и биологическую ценность, увеличить водосвязывающую способность,

снизить потери при жарке.

При производстве рубленых

полуфабрикатов мясо и дополнительное сырье измельчают на волчке,

последовательно загружают в мешалку, куда добавляют соль в виде раствора,

перец, а если предусмотрено рецептурой, то яйца и другое сырье. Фарш

перемешивают до образования однородной массы. Для понижения температуры массы

при перемешивании в мешалку добавляют лед вместо 20 % предусмотренной по

рецептуре воды. Фарш формуют в автоматах высокой производительности. Форма

изделий округлая, фрикаделек — цилиндрическая (диаметром 28 мм и высотой не более 15 мм). Изделия укладывают на лотки, котлеты панируют при этом панировочной

мукой из пшеничных сухарей. Фрикадельки подвергают затем замораживанию до

температуры не выше — 10°С и расфасовывают в коробки по 350 г.

Бифштекс рубленый

приготовляют из говяжьего котлетного мяса или мяса жилованного 2-го сорта

(80%), шпика несоленого (12%), нарезанного на кусочки 3х3 мм, вспомогательных

материалов. Масса порции — 50, 75 и 100 г.

Московские котлеты

изготовляют из говяжьего мяса (50%), пшеничного хлеба (14%), жира-сырца

говяжьего или свиного (9%), лука репчатого, панировочной муки и вспомогательных

материалов.

Киевские котлеты

вырабатывают, как и Московские, но из свинины, с содержанием жира около 30 %•

Домашние котлеты приготовляют

из говяжьего и свиного мяса, взятых в количестве по 30,5% (рецептура № 1) или

соответственно 42 и 10% (рецептура № 2), с добавлением в фарш яиц, меланжа или кровяной

сыворотки (2%).

Особые котлеты

вырабатывают из мякоти окорочков мяса кур или индеек ((>2%), хлеба пшеничного

(14%), воды (21,4%), соли (0,5%), сухарей панировочных (4%).

Котлеты выпускают

порциями по 50 и 100 г.

Школьные котлеты,

обладающие высокой биологической ценностью за счет сочетания мясного и

молочного сырья п предназначенные для детей школьною возраста, приготовляют из

говяжьего и свиного котлетного мяса, молока обезжиренного сухого, хлеба

пшеничного, панировочных сухарей и вспомогательных материалов.

О с т а и к и н с к и е ф

р и к а д е л ь к и изготовляют из говяжьего жилованного мяса 1-го сорта (78%),

лука (16%), жира-сырца говяжьего, обрезков шпика пли жирной свинины.

К и е в с к и е ф р и к а

д е л ь к и готовят из говядины жилованной 1-го сорта (38%), свинины полужирной

и свиной щековины или обрези (42%), лука (0%), сухого молока и яиц. Средняя

масса одной фрикадельки— 10 г.

Фрикадельки предназначены

для приготовления как первых (варят до готовности в 1,5—2 л воды), так и вторых

блюд (панируют в муке, обжаривают в масле, добавляют томат-пюре, специи, бульон

и тушат до готовности).

Для питания детей

дошкольного и школьного возраста разработаны рецептуры фрикаделек детских — из

говяжьего и свиного котлетного мяса, крупы манной, молока сухого цельного, лука

и вспомогательных материалов и ленинградских, сырьем для которых является также

меланж, а вместо манной крупы используют вареный рис. Масса одной фрикадельки —

7—9 г.

Заготовочные предприятия

общественного питания вырабатывают для реализации котлеты особые — из мяса кур

или индеек (02%), хлеба (14%), воды (22%), соли и панировочных сухарей,

порциями 50 и 100 г.

За рубежом (США, Швеция,

Нидерланды и другие страны) вырабатывают рубленые прессованные замороженные

полуфабрикаты типа натуральных порционных (бифштексы, лангеты, антрекоты и пр.).

Эти полуфабрикаты приготовляют из мяса с высоким содержанием соединительной

ткани (котлетное мясо, мясная обрезь и др.). Вырабатывают их из блочного

замороженного бескостного мяса, которое нарезают чешуйками, перемешивают,

прессуют в виде брусков, последние нарезают на ломтики, которые упаковывают на

вакуум-упаковочных машинах и замораживают. Полуфабрикаты сохраняют структуру,

водосвязывающую способность, сочность и вкус натурального мяса.

2. ИЗМЕЛЬЧЕНИЕ

МЯСА

Степень измельчения мяса

оказывает большое влияние им вкус рубленых полуфабрикатом. При тонком

измельчении, например при куттеронании, аромат и вкус полуфабрикатом будут

заметно хуже, чем приготовленных из мяса, измельченного на полчке. Это

обусловлено сильным связыванием тонко измельченной структурой мяса

ароматических и вкусовых веществ, а из-за значительного связывания воды при

пережевывании меньше выделяется мясного сока и вкус продукта ощущается слабее.

В полуфабрикатах из мяса ручной обвалки органолептические свойства более

выраженные.

Тем не менее, в торговую

сеть часто поступают полуфабрикаты, особенно пельмени, изготовленные из

тонкоизмельченного мяса. Конечно, при тонком измельчении мясо лучше удерживает

воду, чем и пользуются некоторые производители, добавляя в фарш воду, чтобы

получить дополнительный выход продукции, не принимая во внимание заметное

ухудшение вкуса.

При изготовлении рубленых

полуфабрикатов мясо измельчают на волчках. Промышленные волчки по конструкции

мало отличаются от бытовых мясорубок, они просты в исполнении, по конструкции и

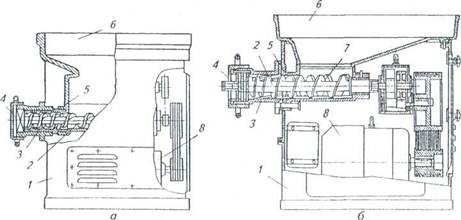

надежны в работе. На рис. 2.1 приведены схемы типичных волчков с обычной и

принудительной подачей сырья к режущему механизму. Волчок состоит из станины 1,

привода 8, загрузочной горловины 6, приемного 5 и рабочего 3 цилиндров,

режущего (ножевого) механизма 4 и устройств для подачи к нему сырья—червяка 2 в

волчках с обычной подачей сырья, а также червяка 2 и шнека 7 в волчках с

принудительной подачей. Мясо через загрузочную

Рис. 2.1.

Схемы волчков с обычной (а) и принудительной подачей сырья в рабочий цилиндр (б):

/ —

станина; 2—шнек рабочий (черняк); 3— цилиндр рабочий; 4 — механизм режущий; .5

— цилиндр приемный; 6 — горловина загрузочная; 7— шнек подачи; 8— привод

горловину попадает в

приемный цилиндр, откуда червяком (или шнеком и червяком) подается в рабочий

цилиндр. Под действием давления, обусловленного уменьшением шага витков

червяка, мясо проталкивается через последовательно собранные ножи и решетки, и

выходит из волчка в измельченном виде. Внутри рабочей камеры имеются ребра,

которые направляют движение мяса, предотвращая его смятие.

Принудительная подача

сырья в рабочую часть машины обеспечивает постоянную загрузку режущего

механизма (на уровне заданной производительности) и высокую удельную

производительность. Уменьшается удельный расход энергии на измельчение по

сравнению с подачей вручную или самотеком. Однако конструкция волчка с

принудительной подачей более сложная, следовательно, стоимость его возрастает,

так что принудительная подача мяса дает положительный эффект только при большой

производительности волчков. Чем длиннее рабочий шнек (червяк), тем меньше мяса

вытесняется обратно в загрузочную часть и выше производительность волчка: при

большом числе витков образуется как бы лабиринт, что снижает возможность

передавливания фарша из зоны давления в зону загрузки.

Важнейшая часть волчка —

режущий механизм. Он может быть плоским и коническим. Наиболее распространены

волчки с плоским режущим механизмом, который набирают из ножей и решеток (как

для мясорубок). Обычно решетка неподвижна, а нож вращается. Плоские режущие

механизмы проще в исполнении и удобнее в работе — легче регулировать степень

прижатия решеток и ножей, от которой зависит эффективность измельчения мяса. Конические

режущие механизмы сложнее в исполнении, но позволяют снизить расход энергии для

измельчения мяса.

а

б

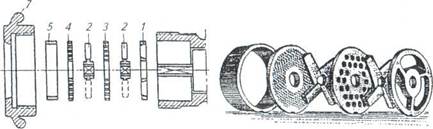

Рис. 2.2.

Схемы сборки режущего механизма волчка:

а — для мелкого измельчения; б — для

крупного измельчения: / — решетка приемная; 2— нож двусторонний; 3 — решетка

крупная; 4— решетка мелкая; 5—приемное кольцо узкое; 6 — приемное кольцо

широкое; 7— гайка зажимная

Производительность волчка

и удельный расход энергии можно регулировать путем комплектования режущего

механизма, который может быть набран из 1—6 режущих плоскостей. При мелком и

среднем измельчении мяса устанавливают больше режущих плоскостей. Типичные

варианты набора и схемы сборки ножей и решеток режущего механизма волчка

показаны на рис. 2.2.

При грубом измельчении сырья

режущий механизм собирают в такой последовательности: на палец рабочего шнека

надевают односторонний приемный нож, затем решетку, которую шпонкой неподвижно

закрепляют в рабочем цилиндре. Нож вращается вместе с рабочим шпеком,

заточенные лезвия ножа прилегают к решетке. Поверхности решетки и ножа шлифуют

для более плотного прилегания, что улучшает условия резания.

Режущий механизм

необходимо собирать так, чтобы измельчение было вначале более грубым, затем

более тонким. Это обеспечивает меньшие затраты энергии, и соответственно

измельчаемый продукт меньше нагревается. В ножевом механизме с четырьмя

режущими плоскостями на палец рабочего шнека надевают приемную решетку,

двусторонний нож, крупную решетку с отверстиями большего диаметра, например 16

или 25 мм, второй двусторонний нож, мелкую решетку и прижимное кольцо. Ножи и

решетки умеренно затягивают зажимной гайкой.

Производительность волчка

определяется пропускной способностью режущего механизма, которая, в свою

очередь, зависит от диаметров решетки и отверстий в ней. Диаметр решетки

является характеристикой, по которой различают волчки (например, волчок с

решеткой диаметром 120 мм, или 120-миллиметровый волчок). В волчках

отечественного производства приняты решетки диаметрами 82, 120, 160, 220 мм, зарубежных— 100, 130, 160, 200 и 300 мм. Решетки изготовляют с отверстиями диаметрами 2, 3,

4, 6, 8, 12, 16, 20, 25 мм (иногда 5, 9 и 13 мм).

Производительность

режущего механизма зависит от числа перьев на ножах. Наиболее распространены

крестообразные ножи, т.е. с четырьмя перьями. С увеличением числа перьев на

ноже производительность волчка возрастает, если при этом не снижается степень

использования решетки (перья ножей не перекрывают слишком большую площадь

решетки).

Производительность волчка

регулируют путем изменения частоты вращения ножей. Чем выше скорость резания,

тем меньше усилия резания и лучше качество среза, но при этом значительно

повышается температура в зоне контакта режущей части инструмента с продуктом.

Кроме того, при увеличении скорости резания на поверхности соприкосновения ножа

и решетки резко возрастает удельное давление, что обеспечивает более

благоприятные условия резания жесткой соединительной ткани.

При неправильной сборке

режущего механизма волчка, неровной поверхности решеток, плохой заточке ножей и

решеток в режущей плоскости образуются зазоры. При работе волчка в них

забиваются кусочки мяса, точнее соединительной ткани, что приводит к

«прокручиванию» ножа без резания и нагреванию фарша вследствие трения.

Правильная работа

режущего механизма обеспечивается при плотной затяжке ножей и решеток. Для

этого гайку-маховик затягивают ключом до отказа, а затем отпускают примерно на

треть оборота. Гайку-маховик не следует сильно затягивать, так как резание мяса

на волчке не должно сопровождаться большими усилиями сжатия, которые могут

привести к выделению из фарша жидкой фракции.

Жирное мясо на волчке

плохо измельчается, перетирается, медленно проходит, особенно если температура

его высокая. В этом случае лучше использовать куттер.

При работе волчка мясо и

жир служат смазкой для режущею механизма, шнека и цилиндра. В связи с этим не

рекомендуется включать волчок до загрузки.

Неисправность в работе

волчка определяют по степени измельчения мяса. При правильной сборке режущего

механизма и хорошей заточке ножей и решеток фарш заполняет все отверстия

решетки, вытекает плавно, ровной струей и заметно не нагревается. При

неисправной работе волчка, затупленных ножах и решетках часть отверстий

остается незаполненной, струя фарша может быть прерывистой, зигзагообразной.

Полученный фарш

направляют на изготовление полуфабрикатов или охлаждение. Не лишним будет

напомнить, что мясо при измельчении обычно значительно обсеменяется

микроорганизмами и заметно быстрее портится при хранении. Поэтому держать в

цехе полуфабрикатов измельченное мясо нельзя — его сразу надо поместить в

холодильник.

3. СОСТАВЛЕНИЕ

ФАРША РУБЛЕНЫХ ПОЛУФАБРИКАТОВ

Из измельченного мяса можно

сформовать натуральные рубленые полуфабрикаты, к которым относятся изделия,

изготовленные из одного мяса, т.е. без добавления немясных компонентов, и

рубленые полуфабрикаты, в рецептуру которых включают кроме мяса другие продукты

— панировочные сухари, хлеб, овощи, яйца, растительные и молочные белки и др.

Натуральные полуфабрикаты

из рубленого мяса вырабатывают сравнительно редко по технологическим причинам,

в частности, из-за плохой связуемости фарша и возможного разваливания изделия

во время приготовления, а также по экономическим соображениям. Применяемые при

изготовлении рубленых полуфабрикатов другие компоненты обычно дешевле мяса, и

за счет этого уменьшаются себестоимость конечного продукта и его оптовая цена

либо значительно увеличивается прибыль производителя, если цену оставить без

изменения (что, к сожалению, практикуется чаще).

Для получения хорошо

связанной структуры фарша к мясу добавляют белый хлеб, картофель, соевый или

молочный белок, рис. панировочные сухари.

При добавлении в фарш

размоченного в молоке или воде пшеничного хлеба рубленые полуфабрикаты хорошо

сохраняют форму. При их кулинарной обработке хлеб не только связывает

выделяющийся мясной сок, но и увеличивается в объеме, так что продукт

получается сочным и пышным. Однако при этом в приготовленном полуфабрикате

заметно проявляется вкус хлеба, что не всегда нравится потребителю, особенно

если он не забыл вкус «общепитовских» котлет.

Картофель, особенно сырой,

также хорошо стабилизирует структуру фарша и в отличие от хлеба не перебивает

вкус мяса. Но из-за быстрого потемнения картофеля мясной полуфабрикат надо

сразу кулинарно обработать или заморозить (в мороженом состоянии картофель не

темнеет) либо использовать сульфитированный картофель. Полуфабрикаты с вареным

картофелем не темнеют, но их вкус несколько хуже.

Сравнительно недавно в

производстве рубленых полуфабрикатов стали использовать соевые и молочные

белки. Из-за нейтрального вкуса, хорошей связующей способности и сравнительно

небольшой стоимости их использование можно только приветствовать, если,

конечно, количество гидратированного белка не будет чрезмерным (не более 10—15

% массы полуфабриката).

При добавлении

панировочных сухарей структура фарша заметно уплотняется, причем сохраняется и

после кулинарной обработки. Поэтому фаршевая начинка пельменей, приготовленная

с добавлением панировочных сухарей, сохраняет свою форму даже при нарушении

тестовой оболочки во время варки пельменей.

Часто используемый рис

существенно не влияет на структуру сырого фарша, но он хорошо удерживает

выделяющийся при нагревании мясной сок, заметно улучшая вкус готового продукта.

Особенно это очевидно при изготовлении голубцов: без риса фарш будет сухим и

жестким.

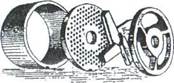

Рис. 3.1.

Схема фаршемешалки со спиральными лопастями:

1 —

станина; 2 — электродвигатель; 3—привод; 4 —емкость; 5—спирали месильные; 6 —

крышка решетчатая; 7 — крышки для выгрузки фарша

Окончательно приготовляют

фарш в мешалках, куда закладывают сырье по рецептуре. Обычно применяют открытые

мешалки периодического действия с механизированной выгрузкой или с

опрокидыванием дежи вручную. Основные рабочие механизмы мешалки — лопасти,

спирали или шнеки. Удобны в работе фаршемешалки со спиралеобразными шнеками и

выгрузкой продукта через специальный боковой люк с замком (рис. 3.1). Мешалка

состоит из емкости 4, внутри которой встречно вращаются две месильные спирали

5. Вращение спиралей осуществляется от электродвигателя 2 через привод 3. Фарш

выгружается при вращении месильных спиралей через крышку 7.

Сырье в фаршемешалку

загружают в такой последовательности: мясо, гидратированный белок или

размоченный в молоке хлеб, лук, яйца или меланж, пряности. Перемешивают фарш до

образования однородной массы обычно в течение 4—6 мин. Приготовленный фарш

сразу направляют на формование полуфабриката. Даже непродолжительная выдержка

фарша нежелательна из-за возможного увеличения бактериальной обсемененности.

4. ФОРМОВАНИЕ

РУБЛЕНЫХ ПОЛУФАБРИКАТОВ

Из подготовленного фарша

формуют: котлеты в виде лепешки овальной формы толщиной 2—2,5 см; биточки в

виде лепешек округло-приплюснутой формы толщиной 1,5—2 см; шницели в виде

лепешек плоско-овальной формы толщиной 1 —1,5 см; другие изделия, форма которых

оговорена в нормативно-технической документации.

Формование котлет даже

при небольших объемах производства можно осуществлять на простой по конструкции

и, следовательно, надежной в работе машине. Машина состоит из корпуса, на котором

размещены бункер для фарша, вращающийся стол и сбрасывающий диск. Сбрасывающий

диск вращается в 5.3 раза быстрее, чем стол. Фарш загружают в бункер.

Лопастями, наклонно поставленными на вертикальном валу, фарш подается к каналу

бункера. Через канал фарш заполняет очередное из пяти гнезд непрерывно

вращающегося стола. Объем канала регулируется поршнем. Шток поршня

заканчивается роликом, скользящим по неподвижной направляющей. Объем фарша в

гнезде регулируется ходом поршня посредством двуплечего рычага через

ограничительный диск. При движении стола ролик штока поршня скользит по

направляющей, поднимая поршень до поверхности стола. В верхнем положении поршня

дозированная порция фарша сбрасывается диском.

Поршни стола состоят из

поршня со штоком, стакана и крышки. Между крышкой и стаканом на шток поршня

надета пружина, возвращающая поршень в исходное положение.

5. ФАСОВАНИЕ И УПАКОВЫВАНИЕ 5. ФАСОВАНИЕ И УПАКОВЫВАНИЕ

Рубленые полуфабрикаты

фасуют вручную в пакеты из полимерной пленки или на лотки из полимерных

материалов. В пакет обычно помещают полуфабрикаты, внешний вид которых не

является определяющим для потребителя, — наборы для бульона, супа, студня и т.

п. С появлением на рынке электронных весов с чекопечатающими устройствами на

порции заданной массы, например 500 ± 5, 1000 + 15 г, полуфабрикаты не фасуют, так как для доведения точной массы почти к каждой упаковке нужно

добавлять мелкие кусочки — довески. Это и трудоемко, и ухудшает внешний вид

продукта. На электронных весах автоматически точно определяют массу продукта и

наклеивают на упаковку (или выдают) этикетку с указанием массы, цены за 1 кг (100 г) и стоимости полуфабриката.

Рубленые полуфабрикаты,

фасованные на лотки, хорошо сохраняют форму, и внешне такая упаковка выглядит

современной и привлекательной. Укладывать полуфабрикаты на лоток лучше плотно,

один к другому — тогда упаковка хорошо сохраняет форму. Лотки с полуфабрикатами

затем помещают в пакет из полимерной пленки или заворачивают в полимерную

пленку. На пакеты и пленку можно нанести цветную типографскую печать.

Часто рубленые полуфабрикаты,

упакованные в пленку или лотки, помешают в прямоугольные картонные коробки,

которые удобнее укладывать в ящики, т. е. транспортную тару. За счет более

плотной укладки они занимают меньше места на единицу объема холодильника. Кроме

того, во время перевозок и погрузочных работ в торговой сети упаковочная пленка

часто повреждается, и покупатель отказывается брать такой товар. В картонной

коробке полимерная упаковка не повреждается, но потребитель не видит товара и

поэтому охотнее покупает полуфабрикаты в прозрачной упаковке. Хотя продукцию

известных производителей лучше покупают, если она упакована в картонные

коробки.

Как уже отмечалось,

фасование рубленых полуфабрикатов в лотки и пакеты выполняют вручную. Некоторые

решения и приемы позволяют увеличить производительность труда на операциях

фасования. В частности, при большом объеме производства целесообразно

устанавливать систему конвейеров, по которым полуфабрикаты доставляются от

места разделки и формования к участку упаковывания. При большом количестве

полуфабрикаты одного наименования могут доставляться отдельным конвейером к

месту упаковывания. В этом случае число конвейерных линий равно числу

ассортиментных наименований полуфабрикатов, не считая общего и связующего

конвейеров.

Простой вариант

организации фасования рубленых полуфабрикатов показан на рис. 12. Тушки птицы,

поступающие по конвейеру /, сбрасываются на распределительный конвейер 2,

откуда переходят на конвейер 3. С него тушки берут рабочие, разделывают,

укладывают на подложки и передают на конвейер 4. Благодаря организации поточной

схемы производительность труда заметно возрастает.

При малых объемах

производства рубленых полуфабрикатов поточность в организации рабочих мест

разделки, фасования и упаковывания также имеет существенное значение.

При выборе оборудования

для упаковывания полуфабрикатов следует исходить из требуемой

производительности и способа упаковывания (под вакуумом, термоупаковка, в

пакеты с последующим запечатыванием их термосвариванием или липкой лентой).

Запечатывать пакеты

металлическими клипсами не рекомендуется из-за частого разрыва пленки во время

наложения клипсы или при последующей транспортировке полуфабрикатов.

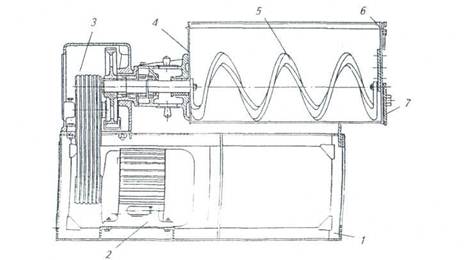

При больших объемах

производства обычно выбирают машины непрерывного действия, устроенные по

бесконтактному способу упаковывания (рис. 5.1). В машине для упаковывания

полуфабрикатов в термоусадочные пленки вакуумную камеру заменяют термоусадочным

туннелем. Подложку с полуфабрикатами укладывают на нижнюю пленку между

ограничителями конвейера, который движется синхронно с нижней пленкой.

Расстояние между двумя ограничителями определяет длину пакета. Сверху продукт

накрывается другой пленкой. Продольные швы образуются непрерывно с помощью

нагревательных элементов, к которым пленки прижимаются фторопластовыми

роликами.

Охлаждение

Усадка Поперечная, продольная Подача

упаковки Сварка и отрезание упаковочного материала

Рис. 5.1. Схема машины

для упаковывания продуктов бесконтактным способом

Протяжка пленок

осуществляется механизмом поперечной сварки, состоящим из двух конвейеров:

верхнего и нижнего. На верхнем - укреплены подушки из силиконовой резины, на

нижнем—два нагревательных элемента, между которыми установлен нож для отрезания

пакетов. Пленки с вложенным продуктом и проваренными продольными швами

зажимаются между верхними подушками и нижними нагревателями, перемещаются

механизмом поперечной сварки. Одновременно происходит образование поперечного

шва упаковки термоимпульсной сваркой. Затем пакет отрезается ножом, который

выдвигается из паза при движении по неподвижному копиру. Режимы сварки

продольного шва и термоимпульсной сварки поперечного шва можно изменять при

помощи регуляторов напряжения и электронных реле времени. Напряжение сварки

обоих видов шва контролируется вольтметром.

Упаковывание на машинах

беспакетным способом характеризуется высокой производительностью труда. Все операции,

от укладки подложек на конвейер и до выпуска упакованного продукта, выполняются

автоматически. На отдельных машинах производятся автоматическое взвешивание,

печать чека и наклейка его на упаковку. Производительность машины от 1000

упаковок в час, соответственно и стоимость такого оборудования высокая.

На отечественном рынке

можно приобрести машины непрерывного действия с беспакетным способом

упаковывания только зарубежного производства. Оборудование периодического

действия производительностью до 300 упаковок в час с беспакетным и пакетным

способами упаковывания отечественного и зарубежного производства можно свободно

приобрести. Для полуфабрикатов можно применять, например, линии с термотуннелями

для блочного упаковывания в термоусадочную пленку, упаковочные полуавтоматы и

термотуннели, вакуум-упаковочные машины.

Конечно, для операции

упаковывания полуфабрикатов под вакуумом или в термоусадочную пленку даже на

малом производстве необходимы существенные инвестиции. Можно выпускать

полуфабрикаты на подложках с запечатыванием в пакеты из пленки термосвариванием

или липкой лентой (так, кстати, делают на большинстве малых предприятий) и

обойтись без инвестиций. Однако в условиях современного рынка внешний вид

упаковки имеет большое значение, и пренебрегать этим не следует. Затраты на

более прогрессивную упаковку вполне себя оправдывают, хотя для такой упаковки

необходима специальная термоусадочная или самоклеящаяся термоусадочная пленка.

На малых предприятиях успешно применяют машины для заворачивания продуктов в

термоусадочную пленку на нагреваемой плоскости (так называемый «горячий стол»).

Из вакуум-упаковочных

машин чаще применяют двухкамерные: пока в одной камере происходит

вакуумирование, другую готовят к работе.

Литература

1.

Гущин В.В.,

Технология полуфабрикатов из мяса, Москва, 2002 г.

2.

Габриэльянс Н.А.,

Козлов А.П., Товароведение мясных и рыбных товаров, Москва 1986 г.

|