Курсовая работа: Технологія виробництва сметани 30%

Курсовая работа: Технологія виробництва сметани 30%

“Технологія

виробництва сметани 30%”

Зміст

Вступ

1. Характеристика асортименту, основної сировини, товарних

форм продукту (Літературний огляд)

1.1 Товарознавчо-технологічна характеристика основної та

допоміжної сировини

1.2 Класифікація та загальна характеристика

асортименту та товарних форм продукту. Мета та задачі проекту

2. Обґрунтування технології продукту

2.1 Аналіз та обґрунтування технології

2.2 Продуктовий розрахунок

2.3 Визначення показників якості та умов зберігання

3. Спецпитання

3.1 Об’єкт та методи дослідження

3.2 Планування дослідження

3.3 Результати дослідження та обговорення

4. Проектний розділ

4.1 Підбір обладнання

4.2 Розрахунок площі цеху для виробництва продукту

5. Заходи безпеки функціонування технології

Висновки

Перелік літератури

Додатки

Вступ На сучасному етапі в Україні молочна промисловість стоїть на досить високому рівні, хоча в порівнянні з світовими стандартами багато в чому ми відстаємо від світового рівня.

До складу

молочної промисловості входять підприємства по виробництву тваринного масла,

цільномолочної продукції, молочних консервів, сухого молока, сира, морозива,

казеїну тощо.

Загальна кількість

людей в країні з часом зростає, тому щоб забезпечити їх продукцією, повинен

весь час відбуватися ріст виробництва.

Ріст виробництва,

розширення асортименту повинні суміщуватися з постійним покращенням якості

продукції, біологічної цінності та смакових властивостей продуктів. Суттєвою

задачею є також більш повне використання сільськогосподарської сировини для

виробітку повноцінних продуктів з високим вмістом білка, вітамінів, біологічно

активних речовин. Для досягнення поставленої мети необхідно підвищувати технічний

рівень підприємств, застосовувати найновіші методи технології та прогресивне

обладнання, впроваджувати механізовані та автоматизовані системи виробництва.

Збільшення виробничих потужностей передбачається за рахунок розвитку як

державного сектору, так і відкриття малих підприємств виробництва молочної

продукції.

Молоко і молочні

продукти відзначаються високою засвоюваністю і калорійністю. Вони містять усі

необхідні для життя людини , росту і розвитку її організму поживні речовини і

належать до найбільш повноцінних продуктів харчування. Отже, молоко та молочні

продукти мають велике значення для організації здорового та якісного харчування

населення. Тому на переробні підприємства має надходити молоко від здорових

тварин із господарств, благополучних щодо інфекційних захворювань, відповідно

до правил Законодавства ветеринарної медицини, якість якого відповідає вимогам

стандарту ДСТУ 3662- 97«Молоко-сировина коров’яче. Технічні умови».

Природа

потурбувалася про те, щоб молоко в будь-якому вигляді не втрачало цінності для

харчування людини і її здоров’я, в тому числі кисломолочні продукти, до чудових

властивостей яких можна віднести їх здатність до сквашування. Здавалось би,

зіпсований продукт. Цю властивість молока люди помітили багато тисяч років

тому, як тільки-но почали вживати молоко, і застосували її собі на користь.

До цієї групи

кисломолочних продуктів відноситься і сметана.

Сметана – це

російський національний продукт. Вважається одним з найпоживніших молочних

продуктів, який здавна готували на Русі. І це дійсно так, тому що зо кордоном

про сметану дізналися тільки з 1950-х років, в той час коли древні русичі

готували її досить простим і одним з доступних для них способом: знімали вершки

з відстояного молока і давали їм вистоятися в холодному місці. Тому цей продукт

так і називається – сметана, тобто зметена з молока.

Сметана не тільки

високопоживна, але й достатньо корисна. Вона містить в собі великий набір не

тільки жирів, необхідних для повноцінного функціонування організму, але і

вітаміни, які зміцнюють організм і здійснюють загально сприятливу дію. Тому її

рекомендують для харчування хворих, які страждають поганим апетитом і

травленням. В сметані містяться такі вітаміни: А, D, Е, В1, В2, РР, С. Сметана

надає відчуття ситості, яке не проходе доволі тривалий час, а жир, який

міститься в цьому продукті, дуже подрібнений і тому засвоюється значно легше,

ніж жир, який міститься у складі інших продуктів. В сметані міститься значна

кількість жироподібної речовини – лецитину, яка має дуже важливе значення для

профілактики атеросклерозу. Лецитин підтримує холестерин в розчиненому стані,

тим самим перешкоджає відкладанню на стінках сосудів білково-холестиринових

сполук, які зумовлюють розвиток атеросклерозу.

Сметана також є

важливим кондитерським інгредієнтом. Вона використовується в різних заквасках,

при виготовленні тіста, кондитерських кремів і декоративної глазурі.

На сьогоднішній

день на молокопереробних підприємствах сметана виробляється згідно вимог ДСТУ

4418-2005 «Сметана. Технічні умови».

1. Характеристика

асортименту, основної сировини, товарних форм продукту (Літературний огляд)

1.1

Товарознавчо-технологічна характеристика основної та допоміжної сировини

Сметана

виробляється згідно вимог ДСТУ 4418-2005.

У виробництві

даного виду молочного продукту використовують в основному такі види молочної

сировини:

v молоко коров'яче не нижче 1

сорту згідно з ДСТУ 3662;

v молоко знежирене, кислотністю

не більше 20 °Т, густиною не менше ніж 1030 кг/м3, без сторонніх

присмаків і запахів, яке отримано сепаруванням молока, що відповідає вимогам

ДСТУ 3662;

v вершки, одержані з

коров'ячого молока, що відповідає вимогам ДСТУ 3662 або згідно з чинними

нормативними документами;

v вершки пластичні згідно з

чинними нормативними документами;

v закваску або бактеріальний

концентрат для сметани вітчизняного виробництва згідно з чинними нормативними

документами або закордонного виробництва за наявності висновку державної

санітарно-епідеміологічної експертизи Центрального органу виконавчої влади у

сфері охорони здоров'я.

Дозволено для нормалізації сметани за фізико-хімічними

показниками застосовувати:

v молоко коров'яче незбиране

сухе розпилювального сушіння вищого сорту, молоко знежирене сухе

розпилювального сушіння та вершки сухі розпилювального сушіння вищого сорту

згідно з ДСТУ 4273;

v маслянку, яка одержана під

час виробництва солодковершкового масла, та маслянку суху розпилювального

сушіння згідно з чинними нормативними документами;

v воду питну згідно з ГОСТ 2874

(для відновлення сухого молока).

Свіжовидоєне молоко має у своєму складі незначну кількість

органічних кислот (молочну, лимонну, аскорбінову, вугільну). При зберіганні

сирого молока кислотність підвищується. Таке явище пояснюється розвитком

мікроорганізмів, насамперед, молочнокислих бактерій.

У молоці містяться майже всі жиро- і водорозчинні вітаміни. Більшість

вітамінів надходить у молоко з кормів. Деякі жиророзчинні вітаміни (D, К)

синтезуються в організмі тварини. У молоці виявлено понад 50 мінеральних

елементів, найбільш важливими з них є кальцій і фосфор.

Молоко, яке

закуповують повинно отримуватись від здорових корів у господарствах

благополучних щодо інфекційних захворювань та за показниками якості відповідати

вимогам стандарту ДСТУ 3662-97. Молоко після доїння повинно бути профільтроване

та охолоджене. Молоко повинне бути натуральним, незбираним, чистим, без

сторонніх, не властивих свіжому молоку присмаків і запахів. За зовнішнім

виглядом та консистенцією молоко повинно бути однорідною рідиною від білого до

ясно-жовтого кольору, без осаду та згустків. Не допускається змішування молока

від здорових і хворих корів та заморожування молока.

За

фізико-хімічними, санітарно-гігієнічними та мікробіологічними показниками

якості молоко повинно відповідати вимогам стандарту ДСТУ 3662-97«Молоко-сировина

коров’яче. Технічні умови», які наведені в таблиці

Таблиця Вимоги

при закупівлі

| Назва показника якості |

Норма для ґатунків |

| екстра |

вищий |

перший |

другий |

| Смак і запах |

Властивий для свіжого молока без

сторонніх присмаків і запахів |

Допускається слабо виражений

кормовий запах і присмак у зимово-весняний період року |

| Кислотність, ºТ |

16-17 |

16-17 |

≤19 |

≤20 |

| Ступінь чистоти за еталоном, група |

Ι |

Ι |

Ι |

ΙΙ |

|

Загальне бактеріальне обсіменіння,

тис/КУО см3

|

≤ 100 |

≤ 300 |

≤ 500 |

≤ 3000 |

| Температура,°С |

≤ 6 |

≤ 8 |

≤ 10 |

≤ 10 |

| Масова частка сухих речовин, % |

≥ 12,2 |

≥ 11,8 |

≥ 11,5 |

≥ 10,6 |

|

Кількість соматичних клітин, тис/см3

|

≤ 400 |

≤ 400 |

≤ 600 |

≤ 800 |

|

|

|

|

|

|

|

Примітка: молоко,

що відповідає вимогам екстра , вищого, першого та другого ґатунків з

температурою вище 10 ºС, приймається за домовленістю сторін, як

неохолоджене.

Для збереження

якості прийняте на підприємстві молоко не можна зберігати до переробки більше 6

годин, бо навіть в охолодженому молоці при тривалому зберіганні кількість

спорової і термостійкої мікрофлори збільшується у 5-10 разів. Отримані при

сепаруванні молока вершки необхідно відразу направити на вироблення сметани,

хоча у разі виробничої потреби допускається зберігання пастеризованих та

охолоджених до температури 2…6 0С вершків не більше 6 годин.

Жирність вершків повинна бути близькою до жирності сметани.

Отже, якість

готового продукту залежить від якості вихідної сировини та додержання режимів

технологічного процесу його виробництва. Якість же вихідних вершків знаходиться

в залежності від прийнятих на підприємствах схем їх одержання, найкращою з яких

є отримання вершків безпосередньо на підприємстві з пастеризованого молока.

1.2 Класифікація

та загальна характеристика асортименту та товарних форм продукту. Мета та

задачі проекту.

Сметана – кисломолочний

продукт, який виробляють з нормалізованих пастеризованих вершків сквашуванням

закваскою, яку готують на чистих культурах молочнокислих бактерій Lactococcus

sp. з додаванням чи без додавання термофільного молочнокислого стрептокока

Streptococcus salivarius subsp. thermophslus.

Сквашування –

процес, протягом якого під дією молочнокислих бактерій, ферментів і інших

речовин відбуваються визначені фізико – хімічні зміни складових частин молока,

у наслідку чого відбувається коагуляція білка й утворення згустку

Сметану широко

використовують для безпосереднього вживання в їжу та у кулінарії. Серед інших

кисломолочних продуктів сметана відрізняється високими харчовими якостями.

Завдяки змінам, що відбуваються з білковою частиною сметани в процесі

сквашування, вона засвоюється організмом людини швидше та легше, ніж вершки

відповідної жирності. У сметані містяться всі вітаміни, що є у молоці, причому

жиророзчинних вітамінів – у декілька разів більше. В процесі сквашування

вершків деякі молочнокислі бактерії спроможні синтезувати вітаміни групи В, а

утворена молочна кислота надає сметані дієтичних властивостей.

Завдяки цьому

сметана широко використовується у лікувальному харчуванні: її призначають

хворим на недокрів’я та людям з порушеннями функції органів травлення, а значна

кількість лецитину в продукті розвиток атеросклерозу.

Асортимент

сметани

Основний

асортимент складає сметана у натуральному вигляді з різним вмістом жиру. В

залежності від масової частки жиру та мікрофлори закваски випускають такі види

сметани: дієтичну 10%-ну, 15, 20, 30%-ну, 35%-ну, любительську 40%-ну, сметану

ацидофільну 20%-ну. В залежності від виду добавок, рецептурних компонентів та

способів виробництва випускають: сметану з наповнювачами ( столову 15%-ну,

домашню 20%-ну), сметану зі стабілізаторами («Українську», «Європейську»,

«Святкову»), сметану термізовану, продукти сметанні зі смаковими наповнювачами

та ін.

Останнім часом

тенденцією є виробництво сметани з подовженими термінами збереження.

Кислотність

сметани залежить від вмісту жиру. У звичайній сметані з вмістом жиру 10%

кислотність становить 70-100 0Т, у 15-20% - 65-100 0Т, у

25% і десертній – 60-100 0Т, 30% - 60-100 0Т.

Калорійність 100

г 30% сметани – 300 ккал.

Витрати сировини

на вироблення 1т продукту враховують по фактичних витратах, але не вище норм,

установлених наказом № 1025 від 31.12.87р. Держагропрому СРСР. Для сметани

фасованої в баночки – 1006,0 кг/т.

Витрата

допоміжних матеріалів і хімічних реактивів визначають по фактичних витратах,

але не вище норм установлених наказом №873 від 27.12.88р. Держагропрому СРСР.

Виробляють сметану двома способами резервуарним і термостатним.

Сметана повинна

відповідати вимогам стандарту ДСТУ 4418:2005. Під час виробництва сметани

необхідно керуватися вимогами безпеки, встановленими у ДСП 4.4.4.011 [2], ДНАОП

1.8.20-1.05 [6].

Метою курсового проекту є:

-

вивчення технології виробництва сметани;

-

розвиток та закріплення знань, вмінь в

аналітичних дослідженнях;

-

набуття необхідних навичок у моделюванні

та розвитку технологічних систем виробництва цього молочного продукту;

-

визначення шляхів їх удосконалення.

Задачами

курсового проекту є:

-

закріплення

знань та вмінь з характеристики та аналізу технологічних процесів виробництва

сметани;

-

набуття

навичок з моделювання технологічних систем, обґрунтування окремих технологічних

процесів, визначенні проблемних елементів технологічної системи виробництва

кисломолочного продукту;

-

внесення

пропозицій щодо вдосконалення технології виробництва на основі вивченого

матеріалу;

-

поглиблення

знань з призначення та функціонально-технологічних властивостей основної

сировини для виробництва сметани;

-

набуття

вмінь з організації апаратурного оформлення технологічного процесу виробництва

цього продукту та технологічних розрахунків;

-

набуття

навичок з узагальнення результатів роботи.

2. Обґрунтування

технології продукту

2.1 Аналіз та

обґрунтування технології

Сметану

виготовляють резервуарним та термостатним способом. Ці способи розрізняються

між собою тільки методом сквашення вершків.

Моделювання технологічного

процесу виробництва сметани резервуарним способом показано на схемі

Схема Моделювання

технологічного процесу виробництва сметани резервуарним способом

| Приймання та охолодження

сировини |

|

Сепарування

молока t=40...45 0С

|

| Гомогенізація

вершків, t=60…с Р=8…11 МПа |

|

Пастеризація

вершків

t=84…90

0С з витримкою від 15с до 10 хв;

t=90…95

0С з витримкою від 14…20с до 5хв

|

|

Охолодження

вершків до температури заквашування

t=20…260С

|

|

Заквашування

та сквашування вершків

t=24…25

0 С; не більше 10 год

|

| Фасування,

упакування, маркування сметани |

|

Охолодження

та визрівання сметани

t=1…6

0 С; у крупній тарі – 12-48год, у дрібній – 6…8 год

|

Технологічний

процес одержання сметани резервуарним способом складається з наступних

операцій:

v

Приймання

та охолодження сировини;

v

Сепарування

молока;

v

Нормалізація

вершків;

v

Гомогенізація

вершків;

v

Пастеризація

вершків;

v

Охолодження

вершків до температури заквашування;

v

Заквашування

та сквашування вершків;

v

Фасування,

упакування, маркування сметани;

v

Охолодження

та визрівання сметани;

v

Зберігання

сметани.

Приймання та

підготовка сировини. Сировину приймають по кількості та якості. Вершки,

незбиране та знежирене молоко після приймання очищують від механічних домішок,

охолоджують та зберігають до переробки. Охолоджене молоко зберігають не більше

12 годин для запобігання зниження стабільності білків. Отримані вершки бажано

відразу направляти на вироблення сметани, хоча допускається зберігання

пастеризованих та охолоджених до температури 2…6 0С вершків не

більше 6 годин.

У випадку

використання пластичних вершків, їх поверхневий шар зачищають, розрізають на

куски масою до 2 кг та розплавляють. Для цього вершки завантажують у ванни з

підігрітим до температури 50…600С молоком чи використовують

плавителі. Заморожені вершки подрібнюють та розморожують.

Сухі вершки, сухе

незбиране молоко та знежирене молоко розчиняють у воді при температурі 44…500С,

охолоджують до температури 4…60С та витримують 3…4 години для

кращого розчинення. Одержану молочну суміш перемішують, визначають у ній вміст

жиру та направляють на технологічну переробку.

Сепарування

молока. Незбиране молоко підігрівають до температури 40..450С та

сепарують. На ефективність сепарування у значній мірі впливають густина, в’язкість

та кислотність молока. Сепарування молока підвищеної густини та постійної в’язкості

сприяє покращенню відділення жиру. У свою чергу, на в’язкість молока впливають

його кислотність, температура, попередня теплова та механічна обробка та ін. З підвищенням

кислотності змінюється колоїдний стан білків, при цьому утворюються дрібні

білкові пластівці, які перешкоджають руху та відділенню жирових кульок.

Нормалізація

вершків. Одержані вершки нормалізують по жиру для виготовлення стандартного за

складом готового продукту. Масову частку жиру у нормалізованих вершках

розраховують залежно від кількості закваски та вмісту жиру у молоці, на якому

вона виготовлена. Нормалізацію вершків не слід проводити молоком, бо це може

призвести до появи крупкуватої консистенції сметани. Краще нормалізувати вершки

маслянкою або знежиреним молоком. При оптимальній жирності нормалізацію вершків

здійснюють лише за допомогою закваски.

Пастеризація

вершків. Нормалізовані вершки пастеризують при температурі 84…90 0С

з витримкою від 15с до 10 хв. та при 90…95 0С з витримкою від 14…20с

до 5 хв. в залежності від виду сметани.

Достатньо високі

температури пастеризації вершків застосовують для максимального винищення

сторонньої мікрофлори, яка при підвищеному вмісті жиру має більшу опірність до

теплової обробки, для зруйнування імунних тіл, що заважають розвитку

молочнокислих бактерій, інактивації ферментів ( ліпази, пероксидази, гактази,

протеази ) та для одержання сметани необхідної в’язкості, з низьким синерезисом

та більшою стійкістю до механічного впливу. Останнє пояснюється тим, що високі

температури пастеризації спричиняють денатурацію сироваткових білків, які разом

з казеїном приймають участь в утворенні згустку та зміцнюють його. Кількість

денатурованих сироваткових білків збільшується з підвищенням температури

пастеризації. Так, якщо при температурі 850С денатурує близько 20%

сироваткових білків, то при 950С кількість їх досягає 60%. За цих умов

покращуються також гідратаційні властивості казеїну – він активніше зв’язує

воду в період заквашування. Такі зміни властивостей основного білка молока

забезпечують щільну консистенцію продукту та гарну волого утримуючу здатність

його згустку.

Під дією високих

температур зменшуються вади смаку і запаху вихідних вершків, відбувається

інтенсивне утворення реактивноспроможних сульфгідрильних груп, що знижують

окисно-відновний потенціал плазми, зв’язують важкі метали та виконують роль

антиоксидантів. Виникає ряд летких речовин, у тому числі сірководень,

карбонільні сполуки та інші хімічні речовини, що забезпечують специфічні смак і

запах пастеризації. Тому для збереження утворених при пастеризації ароматичних

речовин та зменшення ступеня руйнування вітамінів вершки слід пастеризувати та

витримувати у закритій системі.

Нарівні з

позитивною дією, підвищені температури пастеризації вершків при температурі

96…1000С можуть бути причиною дестабілізації жиру, а також

погіршуватися структурно-механічні властивості згустку та консистенцію

продукту. Багатократна термомеханічна обробка вершків (подвійна пастеризація,

охолодження, перекачування) також призводить до вад консистенції та смаку

(рідка, крупинчата консистенція, салистий присмак та ін.). Це пояснюється

можливими втратами СЗМЗ у вершках, дестабілізацією білка та збільшенням вмісту

вільного жиру. Тому пастеризація повинна бути одноразовою.

Гомогенізація вершків.

Гомогенізації піддають пастеризовані охолоджені до температури 60…700С

вершки. В залежності від масової частки жиру у вершках тиск гомогенізації

складає 7…15 МПа. Метою гомогенізації є збільшення у 4 – 5 разів площі поверхні

розділу фази жир – плазма, що позитивно впливає на умови кристалізації

молочного жиру при визріванні сметани та формуванні її консистенції. Внаслідок

гомогенізації відбувається додаткове зв’язування води новоутвореними оболонками

жирових кульок, що сприяє підвищенню в’язкості гомогенізованих вершків. У

процесі гомогенізації спостерігається значне зменшення середнього діаметра

жирових кульок (до 0,3 – 0,5 мкм) та диспергування білкових часточок, які об’єднуються

у більші грудочки та окремі конгломерати. Новоутворені жирові кульки адсорбують

до 25% казеїну. Таким чином, при гомогенізації проходить перетворення жирових

кульок вершків, що супроводжується так званим уявним збільшенням вмісту

протеїнів. В гомогенізованих вершках жирові кульки розподіляються в білковій

структурі гелю не безсистемно, як у не гомогенізованій системі, а рівномірно.

Розміри жирових та білкових утворень залежать від температури, вмісту жиру та

білка, стабільності білків, в’язкості вершків та інших факторів.

Гомогенізувати

вершки краще після пастеризації, що дозволяє позбутися неоднорідної

крупинчастої консистенції. Ця вада є наслідком того, що гомогенізація знижує

стабільність білкової фази, а подальша пастеризація може викликати появу

пластівців білка. Проведення гомогенізації до пастеризації інтенсифікує утворення

пригару та погіршує ефективність пастеризації внаслідок підвищення в’язкості

гомогенізованих вершків, що є захисним бар’єром для бактерій. Але разом з тим,

у процесі гомогенізації до пастеризації знижується можливість окиснення ліполізу

у вершках, що позитивно впливає на якість готового продукту. Для забезпечення

необхідних органолептичних властивостей сметани подовженого терміну зберігання

гомогенізацію рекомендують проводити до пастеризації.

Надмірне

подрібнення жирової фракції вершків підчас гомогенізації може призвести до

утворення великих гроноподібних агломератів з 10 –

20-ти жирових

кульок. Виникненню таких утворень сприяє зниження електричного заряду на

поверхні кульок і виділення вільного жиру. Рідкий жир є цементуючою речовиною,

що сприяє злипанню жирових кульок у агломерати. Максимально цей ефект

спостерігається при низьких температурах гомогенізації ( 20…30 0С )

та високому тиску. Окрім того, у вершках з вмістом жиру від 30% і більше при

гомогенізації може не вистачити оболонкових речовин для стабілізації знов

утворених жирових кульок. Це також може призвести до підвищення кількості

вільного жиру та утворення агломератів жирових кульок та білкових компонентів.

Інтенсивності утворення агломератів жирових кульок також сприяє зниження

стабільності білків. Щоб запобігти цьому, проводять двоступеневу гомогенізацію,

коли при низькому тиску на другому ступені утворені агломерати частково

руйнуються, а також намагаються наблизити температуру гомогенізації до

температури пастеризації. Останнє надає можливість вести процес гомогенізації

при дещо нижчому тиску.

У виробництві

сметани з високою жирністю можна гомогенізувати лише частину вершків. Для

сметани 30%-ної жирності об’ємна частка вершків, що йдуть на гомогенізацію, по

відношенню до їх загального об’єму може складати 50…70%.

З підвищенням масової

частки жиру у вершках, необхідно зменшувати тиск гомогенізації, з метою

запобігання дестабілізації молочного жиру. Так, одноступеневу гомогенізацію для

вершків 24…30%-ної жирності проводять при 8…11 МПа. Двоступеневу гомогенізацію

для вершків 30%-ної жирності зазвичай проводять на 1-му ступені при 8…10 та на

2-му – при 3…5 МПа. Температуру гомогенізації вершків приймають у межах 60…70 0С.

застосування вищих та нижчих температур гомогенізації викликає збільшення

агломератів жирових кульок, зниження стабільності жирової та білкової фази, що

негативно впливає на консистенцію сметани.

Режими

гомогенізації слід встановлювати з урахуванням свіжості та термостійкості

сировини. Двоступенева гомогенізація, у порівнянні з одноступеневою, менше

впливає на стабільність жирової та білкової фази вершків, і сметана за цих умов

має кращу консистенцію. При одноступеневій гомогенізації бажане застосування

невисокого тиску ( 8…10 МПа ) для запобігання одержання нестійкої до температурних

та механічних дій консистенції. При двоступеневій гомогенізації тиск на другому

ступені встановлюють як 1/3 від значення тиску на першому ступені. Якщо

величини тиску будуть встановлені у зворотному порядку, то роль другого будуть

утворюватися агломерати жирових кульок, що негативно відіб’ється на якості

готового продукту.

Охолодження

вершків до температури заквашування. Після гомогенізації вершки охолоджують до

температури сквашування 20…26 0С або 26…28 0С (при

використанні закваски, приготовленої на мезофільних молочнокислих стрептококах).

Перевищення встановлених температурних режимів не допускається.

Заквашування та

сквашування вершків. Вершки заквашують шляхом внесення у них бактеріальної

закваски в процесі або після заповнення ними ємності.

У виробництві

сметани в основному застосовують виробничі закваски у кількостях 1…5% від

загальної маси вершків. Оптимальну кількість закваски, що приготовлена на

пастеризованому або стерилізованому молоці, встановлюють в залежності від її

активності та умов виробництва.

Для сметани

застосовують багатоштамові закваски, які складаються з кислото-(Lactococcus

lactis subsp. lactis, L.lactis subsp. cremoris) та ароматоутворюючих культур

мезофільних ( L.lactis subsp.lactis biovar diacetylactis, L.lactis subsp. lactis

biovfr acetoinicus, бакретій роду Leuconostoc: Leuconostoc mesenteroides

ssp.cremoris, Leuconostoc lactis, Leuconostoc cremoris, Leuconostoc

dextranicum) та термофільних (Str.thermophilus) молочнокислих стрептококів.

Виражені специфічні смак та запах сметани залежить, в першу чергу, від вмісту в

ній діацетилу, молочної кислоти, летких жирних кислот ( серед них біля 70%

оцтової кислоти ), етаналю, деяких лактонів, диметилсульфіду та у меншій мірі –

спиртів та ефірів.

Закваски

виготовляють у відповідності з діючою технологічною інструкцією по приготуванню

та застосуванню заквасок для кисломолочних продуктів на підприємствах молочної

промисловості. У відповідності з нормативною документацією виробничі закваски

за зовнішнім виглядом повинні мати щільний згусток, однорідну консистенцію.

Допускається рідка, слабов’язка консистенція. Кислотність заквасок повинна

складати 80…85 0Т.

У виробництві

сметани застосовують також закваски прямого внесення.

Неприпустимо

вносити закваску у резервуар до початку наповнення його вершками, бо це може

призвести до місцевої коагуляції білків вершків та неоднорідної крупкуватої

консистенції сметани. Закваску краще за все вносити за допомогою

насоса-дозатора в потоці або поступово при перемішуванні через певний час після

початку наповнення ємності вершками. Після внесення закваски вершки перемішують

10…15 хв. Через 1 годину допускається повторне перемішування заквашених

вершків, після чого їх залишають у спокої до утворення згустку та зростання

кислотності. Перемішування вершків у процесі сквашування призводить до

утворення рідкої консистенції сметани.

Норма

бактеріальної закваски на пастеризованому молоці повинна бути у межах 2 – 5%,

на стерилізованому – не менше 1%, активізованого бактеріального концентрату –

0,5- 1% . Внесення більших доз закваски робить консистенцію сметани менш

однорідною та крупкуватою внаслідок того, що частинки білкового згустку

відокремлюються та занадто ущільнюються у кислому середовищі під час

сквашування.

Кислотність

закваски повинна складати 80…70 0Т. Закваску готують на

стерилізованому молоці або на пастеризованому при температурі 95 0С

з витримкою 30 хв.

Кислотність згустку

для 30%-ної сметани зростає до 64…70 0С. Підвищення кислотності може

призвести до утворення згустку з крихкою структурою, тому сметана втрачає

пластичність і стає рідкою при перемішуванні.

При використанні

бактеріальних концентратів необхідно проводити їх попередню активізацію.

Активізацію здійснюють протягом декількох годин при оптимальній для сквашування

температурі.

Якщо вершки заквашувати

несвоєчасно, зберігати їх при підвищених температурах, змішувати теплі та

холодні вершки, а свіжі з заквашеними, якість сметани суттєво знизиться.

Тривалість

сквашування вершків – не більше 10 годин. Під час сквашування проходить

зброджування молочного цукру з утворенням молочної кислоти та ароматичних

речовин (діацетилу, ацетону, летких жирних кислот, спиртів, етерів), що

обумовлює приємний специфічний смак та запах сметани. Процес сквашування

вершків можна регулювати шляхом зміни температури та тривалості сквашування,

кількості внесеної закваски, підбору заквасок та їх активністю. Сквашені вершки

перемішують протягом 3…15 хв. до одержання однорідної консистенції, охолоджують

до температури 18…20 0С та направляють на фасування та упакування.

Перемішування не слід проводити дуже активно: кількість обертів мішалки на

хвилину приймають близько 20-ти. Сметану бажано направляти на фасування

самопливом для запобігання розріджування згустку внаслідок механічного впливу

насосів. Діаметр трубопроводів при цьому повинен бути не менше 50 мм при

мінімально допустимому перепаді рівнів по висоті. Допускається подача сквашених

вершків насосами об’ємного типу. Для витискування сметани з резервуарів,

оснащених відповідними пристроями, дозволяється використовувати очищене

стиснене повітря, що подається під тиском 0,05±0,02 МПа.

Фасування,

упакування, маркування сметани. Тривалість фасування сквашених вершків з однієї

ємності повинна бути не більше 4 годин при температурі не нижче 16 0С.

Згідно з ДСТУ

4418:2005 «СМЕТАНА. Технічні умови» сметану випускають фасованою або ваговою.

Фасовану сметану

пакують масою нетто від 100 г до 1000 г у споживче пакування: пакети, банки,

коробочки, стаканчики з полімерних матеріалів або банки скляні, та інше споживче

пакування вітчизняного виробництва згідно з чинними нормативними документами

або закордонного виробництва, що дозволено Центральним органом виконавчої влади

у сфері охорони здоров'я для контакту з харчовими продуктами.

Споживче пакування

закривають способом, який гарантує зберігання сметани відповідно до 10.2 цього

стандарту.

Сметану в

споживчому пакуванні з підприємства-виробника випускають у транспортній тарі:

груповому пакуванні (блоками) у термозсідальну плівку згідно з ГОСТ 25951,

лотках з вічками згідно з ГОСТ 9142, ящиках картонних, полімерних або дротяних

згідно з чинними нормативними документами або іншій транспортній тарі, що

дозволена Центральним органом виконавчої влади у сфері охорони здоров'я для

транспортування харчових продуктів та забезпечує цілісність пакування під час

зберігання, транспортування та реалізації.

Дозволено

випускати вагову сметану у санітарно-оброблених алюмінієвих флягах згідно з

ГОСТ 5037 або бідонах згідно з ГОСТ 17151.

Фляги, бідони

щільно закривають кришками та пломбують.

Маса брутто

транспортного пакування: ящиків — не більше 20 кг, бідонів та фляг — не більше

45 кг.

Допустимі відхили

маси нетто для пакувальної одиниці сметани нормують згідно з Р 50-056 .

Споживче та

транспортне маркування повинне містити такі дані згідно ДСТУ 4418:2005 «СМЕТАНА.

Технічні умови»:

v

назву та

адресу підприємства-виробника, його товарний знак (за наявності), телефон,

адресу потужностей виробництва;

v

назву з

зазначенням масової частки жиру (торгова марка та власна назва за наявності);

v

склад

сметани в порядку переваги складників, зокрема харчових добавок, що їх

використовували під час її виробництва (окрім транспортної тари з фасованою

сметаною);

v

кінцеву

дату споживання «Вжити до» або дату виробництва та строк придатності;

v

умови

зберігання;

v

масу

нетто, г (кг);

v

кількість

пакованих одиниць (для транспортної тари з фасованою сметаною);

v

інформаційні

дані про харчову та енергетичну цінність (калорійність) 100 г сметани

(розраховує виробник відповідно до конкретної рецептури), (окрім транспортної

тари з фасованою сметаною); ~~ "

v

номер

партії (для транспортної тари);

v

штрих-код

EAN згідно з ДСТУ 3147 (на споживчому пакуванні);

v

позначення

цього стандарту.

Транспортне

маркування картонних ящиків здійснюють згідно з ГОСТ 14192 із нанесенням

маніпуляційних знаків «Вантаж, що швидко псується», «Оберігати від нагрівання»

та «Верх».

Маркований

наносять на етикетку, ярлик, поверхню споживчого та транспортного пакування

способом, який забезпечує чіткість читання.

У маркуванні

сметани, що призначена для експорту, мову та додаткову інформацію обумовлюють

договором-контрактом із замовником.

Приклад

позначення:

«Сметана___________________20

% жиру згідно з ДСТУ 4418:2005».

(власна назва за

наявності)

Охолодження та

визрівання сметани. Охолодження та визрівання для сметани – дуже важливі

процеси для формування її органолептичних властивостей. Тривалість визрівання

продукту у крупній тарі становить 12…48 годин, у дрібній – 6…8 годин при

температурі 1…6 0С. При визріванні в’язкість сметани значно

збільшується за рахунок додаткового структурування системи при подальшій

кристалізації та затвердіванні гліцеридів молочного жиру, набуханні білків за

низьких температур. Окрім того, при визріванні сметани процес кислотоутворення

уповільнюється, а розвиток ароматоутворюючої мікрофлори посилюється. При цьому

накопичуються ароматичні речовини, продукти ліполізу та протеолізу, що в цілому

і формує специфічні для сметани запах, смак та аромат.

Зберігання

сметани.

Сметану

зберігають в холодильниках або холодильних камерах за відносної вологості не

більше ніж 80 %.

Строк придатності

сметани за температури від 0 °С до 6 °С:

- для споживчого

пакування — не більше 5 діб;

- для вагової

сметани у флягах та бідонах — не більше 3 діб.

2.2 Продуктовий

розрахунок.

Визначити, яку

кількість молока коров’ячого незбираного з масовою часткою жиру 3,9% необхідно

для виробництва 5000 кг сметани з масовою часткою жиру 30%.

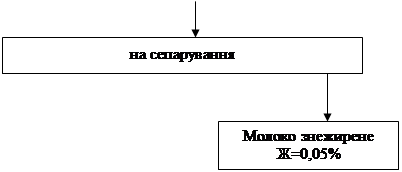

Схема напрямку

переробки сировини.

|

Молоко

коров’яче незбиране

Ж=30%

|

|

Схема 2.1

Режим роботи цеху

по виробництву продукції з незбираного молока за даними норм проектування

слідуючи:

v

Кількість

умовної доби максимального навантаження протягом року – 300 діб;

v

Розрахункова

кількість змін в добу максимального навантаження протягом року – 2 зміни;

v

За рік -

300×2=600 змін;

v

Кількість

годин роботи за рік - 600×8=4800 год.

Розподіл

продуктів за асортиментом поданий в таблиці 2.3.

Таблиця 2.1

Розподіл продуктів за асортиментом.

| Найменування |

Маса сировини |

| І зміна |

ІІ зміна |

| % |

т |

% |

т |

| Сметана 30% |

100 |

5 |

100 |

10 |

| Всього |

100 |

5 |

100 |

10 |

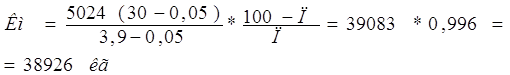

Розрахунок

сметани 30%

Визначаємо

кількість вершків 30%, що потрібно для виробництва 5000 кг сметани 30% з

урахуванням втрат при виробництві.

Згідно вимог

наказу № 1025 від 31.12.87р. норма витрат становить 1004,8 кг.

З урахуванням

витрат визначаємо кількість вершків за пропорцією:

1000 – 1004,8

5000 – Х

Визначаємо

кількість молока коров’ячого незбираного з масовою часткою жиру 3,9%, що

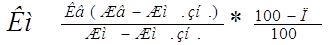

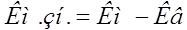

потрібно просепарувати, щоб отримати 5024 кг вершків 30% за формулою 2.1.

(2.1) (2.1)

де Км

– кількість молока коров’ячого незбираного, кг;

Кв –

кількість вершків, кг;

Жв –

масова частка жиру вершків, %;

Жм –

масова частка жиру молока, %;

Жм.зн. –

масова частка жиру молока знежиренного, %;

П – витрати при

сепаруванні, %.

Згідно вимог

наказу №1025 від 31.12.87р. П=0,4%.

Визначаємо

кількість молока знежиренного за формулою 2.2.

(2.2) (2.2)

де  . – кількість

молока знежиренного, кг. . – кількість

молока знежиренного, кг.

Дані продуктового

розрахунку зводимо в таблицю 2.4.

Таблиця 2.2 Зведена

таблиця продуктового розрахунку

| Найменування |

кіл-ть

кг

|

%

жиру

|

кг

жиру

|

Втрати |

| % |

кг |

кг жиру |

| Поступило: молоко коров’яче

незбиране, ж=3,9% |

38926 |

3,9 |

1518 |

- |

- |

- |

| Виробили: сметана, ж=30% |

5000 |

30 |

1500 |

0,48 |

24 |

7,2 |

|

Залишок:

молоко знежирене, ж=0,05%

|

33766 |

0,05 |

17 |

0,4 |

136 |

0,07 |

2.3 Визначення

показників якості та умов зберігання

Сметана повинна

відповідати вимогам стандарту ДСТУ 4418:2005 «СМЕТАНА. Технічні умови» і

вироблятися згідно з технологічними інструкціями і рецептурами з дотриманням

санітарних правил для молокопереробних підприємств згідно з ДСП 4.4.4.011,

ДНАОП 1.8.20-1.05 [6].

За

органолептичними показниками сметана повинна відповідати вимогам, що наведені в

таблиці 2.3.

Таблиця 2.3 —

Органолептичні показники

| Назва |

Характеристика |

| Зовнішній вигляд і консистенція |

Однорідна маса з глянсуватою

поверхнею, густа

Дозволено недостатньо густа,

наявність поодиноких пухирців повітря, незначна крупинчатість

|

| Смак і запах |

Чистий, кисломолочний, з присмаком

і ароматом властивим пастеризованому продукту, без сторонніх присмаків і

запахів |

| Колір |

Білий з кремовим відтінком,

рівномірний за всією масою |

| Примітка. Для сметани, яку виробляють

з використовуванням пластичних вершків, дозволено незначний присмак топленого

масла. |

За

фізико-хімічними показниками сметана повинна відповідати вимогам, наведеним в

таблиці 2.4

Таблиця 2.4 —

Фізико-хімічні показники

| Назва |

Норма |

Метод контролювання |

| Масова частка жиру, %, |

Від 15 до 40 |

З гідно з ГОСТ 5867 |

|

Кислотність:

-

титрована,

°Т

-

активна,

рН

— активна, рН

|

Від 60 до 100

Від 4,8 до 4,2

|

З гідно з ГОСТ 3624

Згідно з ГОСТ 26781

|

| Реакція на фосфатазу, пероксидазу |

Відсутня |

Згідно з ГОСТ 3623 |

| Температура під час випуску з

підприємства,°С |

4 + 2 |

Згідно з ГОСТ 3622 |

| Примітка. Дозволено визначати

показник титрованої або активної кислотності. |

За

мікробіологічними показниками сметана повинна відповідати вимогам, що наведені

в таблиці 2.5.

Таблиця 2.5 —

Мікробіологічні показники

| Назва |

Норма |

Метод контролювання |

| Кількість життєздатних

молочнокислих бактерій, КУО в 1 г, не менше ніж |

1-Ю7

|

Згідно з 11.4 |

| Бактерії групи кишкових паличок

(коліформи), в 0,001 г |

Не дозволено |

Згідно з 11.5 |

| Патогенні мікроорганізми, в тому

числі Сальмонели в 25 г |

Не дозволено |

Згідно з 12.6 або 11.6 |

| Staphylococcus aureus, в 1,0 г |

Не дозволено |

Згідно з 12.6 або 11.7 |

| Дріжджі, КУО в 1 г, не більше ніж |

50 |

Згідно з 11.8 |

| Плісняві гриби, КУО в 1 г, не

більше ніж |

50 |

Згідно з 11.8 |

| Примітка. Дріжджі та плісняві

гриби нормують тільки для сметани з терміном придатності до споживання більше

3 діб. |

Вміст токсичних

елементів в сметані повинен відповідати вимогам наведеним в таблиці 2.6.

Таблиця 2.6 —

Допустимі рівні вмісту токсичних елементів.

У міліграмах на

кілограм продукту

| Назва |

Гранично допустимі рівні

рівні

|

Метод контролювання |

| Свинець |

0,10 |

Згідно з ГОСТ 26932 або ГОСТ 30178 |

| Кадмій |

0,03 |

Згідно з ГОСТ 26933 або ГОСТ 30178 |

| Миш'як |

0,05 |

Згідно з ГОСТ 26930 |

| Ртуть |

0,005 |

Згідно з ГОСТ 26927 |

| Мідь |

1,0 |

Згідно з ГОСТ 26931 або ГОСТ 30178 |

| Цинк |

5,0 |

Згідно з ГОСТ 26934 або ГОСТ 30178 |

Вміст у сметані

мікотоксинів, антибіотиків, пестицидів і гормональних препаратів повинен

відповідати вимогам МБВ № 5061 [3], ДСанПІН 8.8.1.2.3.4-000 [4].

Вміст

радіонуклідів у сметані не повинен перевищувати допустимі рівні згідно з ДР

[5]:

137Cs

_ 1 00 Бк/К. 90Sr _ 20 Бк/к.

У процесі

виробництва сметана може здобувати вади:

- зайво кислий

смак – обумовлений високими температурними режимами сквашування, зайвою

діяльністю мікроорганізмів при високому % закваски; високими температурами при

дозріванні; при транспортуванні; надмірною тривалістю при розливі сметани

(поломки і т.д.) повільне охолодження готової сметани. Усе це порушення технологічних

режимів;

- прісний смак

сметани з високим змістом жиру, унаслідок слабкого розвитку молочнокислого

шумування. Регулюється підвищенням % внесеної закваски;

- прогірклий

смак – обумовлений глибоким розкладанням білка і жиру мікроорганізмами при недотриманні

термінів збереження і температурних режимів збереження. Зустрічається навесні,

при великому змісті молозивного молока, у наслідку розтілу або при пастеризації

вершків з підвищеною кислотністю при високих температурах;

- рідка

консистенція сметани – при високих або низьких температурах сквашування, при

коротких термінах дозрівання або може виникнути при відтаванні замороженої

сметани;

- зброджена

сметана – в основному порок зустрічається влітку, викликають газоутворюючі

бактерії або дріжджі, від погано вимитого устаткування або недостатньо

ефективною тепловою обробкою вершків;

- нечистий,

кормовий, гнойовий, гнильний смак додають сметані пороки прийнятого і погано

розсортованої сировини;

- виділення сироватки це наслідок використання недоброякісного молока і

вершків, переквашування, порушення строку зберігання продукції, різких

поштовхів при її транспортуванні і реалізації;

- попадання в сметану газоутворюючих бактерій є причиною спучуваності

продукту;

- тягуча консистенція трапляється за наявності в заквасці значної

кількості слизистих рас кисломолочних бактерій;

- рідка консистенція сметана може виникнути при недостатньому дозріванні,

а грудкувата — в результаті поганого перемішування в процесі сквашування та

охолодження;

- підвищений вміст кишкової палички, наявність патогенної мікрофлори.

Причина виникнення таких дефектів — низька температура обробки молока або

вершків, недостатня кількість закваски при сквашуванні. Тривалість сквашування

при цьому збільшується, що призводить до активізації сторонньої мікрофлори,

зокрема патогенної;

- дефектами слід вважати також забруднення тари, порушення герметизації,

погане маркування, невідповідність вимогам нормативно-технічної документації

щодо температури, кислотності, вмісту жиру тощо.

3. Спецпитання

3.1 Об’єкт та

методи дослідження

Об’єктом

дослідження в курсовій роботі є сметана 30% виготовлена з використанням

термофільних рас мікроорганізмів в заквасці.

Згідно ДСТУ

4418:2005 «СМЕТАНА. Технічні умови» відбирання проб, готування до

випробовування проводять згідно з ГОСТ 26809, ГОСТ 26929, ДСТУ IDF 122B.

Смак, запах та

консистенцію визначають органолептично; зовнішній вигляд, колір, якість

пакування і маркування перевіряють візуально.

Масову частку

жиру визначають згідно з ГОСТ 5867 «Молоко и молочные продукты. Методы

определения содержания жира»

Титровану

кислотність визначають згідно з ГОСТ 3624 «Молоко и молочные продукты. Метод

определения кислотности».

Активну

кислотність (рН) визначають згідно з ГОСТ 26781 «Молоко и молочные продукты.

Метод определения кислотности».

Пероксидазу,

фосфатазу визначають згідно з ГОСТ 3623 «Молоко и молочные продукты. Методы

определения пастеризации».

Температуру і

масу нетто визначають згідно з ГОСТ 3622.

Кількість

молочнокислих бактерій визначають згідно з ГОСТ 10444.11.

Бактерії групи

кишкових паличок (коліформи) визначають згідно з ГОСТ 9225 або ДСТУ IDF 73A.

Бактерії роду

Salmonella визначають згідно з ДСТУ IDF 93A.

Staphylococcus

aureus визначають згідно з ГОСТ 30347.

Кількість

дріжджів та пліснявих грибів визначають згідно з ГОСТ 10444.12.

Визначання

масової частки токсичних елементів проводять: свинцю — згідно з ГОСТ 26932,

кадмію — згідно з ГОСТ 26933, миш'яку — згідно з ГОСТ 26930, ртуті — згідно з

ГОСТ 26927, міді — згідно з ГОСТ 26931, цинку — згідно з ГОСТ 26934 або згідно

з ГОСТ 30178.

Визначання

мікотоксинів здійснюють відповідно до № 4082 [11].

Визначання

антибіотиків здійснюють відповідно до № 3049 [12].

Визначання

гормональних препаратів здійснюють відповідно до MP № 2944 [13], MP № 3208

[14].

Контроль за вмістом

пестицидів здійснюють відповідно до вимог ГОСТ 23452.

Контроль за

вмістом радіонуклідів проводять згідно з методиками, затвердженими у

встановленому порядку.

Сировина,

матеріали, припаси і тара, що надходить на підприємство контролюється

відповідно до ГОСТ 24297 «Вхідний контроль продукції. Основні положення». При

проведенні вхідного контролю працівники лабораторії повинні: перевірити

документи, що свідчать про якість продукції; зареєструвати продукцію, що

підлягає контролю; проконтролювати відбір складськими робітниками вибірок або

проб для проведення аналізів чи вимірювань; перевірити зовнішній вигляд, стан

поверхні упаковки, маркування та заповнити акт відбору вибірок чи проб;

провести контроль якості продукції або оформити заявку і передати разом з нею у

відповідні підрозділи зареєстровані вибірки для аналізів або вимірювань.

Дозволено

використовувати стандартні методики, методи та прилади, які за своїми

метрологічними та технічними характеристиками задовольняють вимогам цього

стандарту та мають відповідне метрологічне забезпечення згідно з чинним

законодавством України.

3.2 Планування

дослідження

Метою дослідження

є виявлення відповідності досліджуваного продукту, сметани 30%, вимогам ДСТУ

4418-2005 «Сметана. Технічні умови» та правильності інформації зазначеної на

упаковці.

Для дослідження

було обрано сметану 30% 450г торгової марки «President».

Дослідження

проводилися в навчальній лабораторії ____ під керівництвом лаборанта кафедри __________________________

Дослідження

проводили згідно методик.

На підставі

отриманих результатів було виписано посвідчення про якість.

3.3 Результати

дослідження та обговорення

Смак, запах та

консистенцію визначали органолептично; зовнішній вигляд, колір, якість

пакування і маркування перевіряли візуально.

В результаті

дослідження з’ясували, що органолептичні показники відповідають діючим вимогам.

Зовнішній вигляд

і консистенція – однорідна маса, доволі густа.

Смак і запах -

чистий, кисломолочний, без сторонніх присмаків і запахів.

Колір - білий з

кремовим відтінком, рівномірний за всією масою

Масову частку

жиру визначали згідно з ГОСТ 5867 «Молоко и молочные продукты. Методы

определения содержания жира»

В чистий

вершковий жиромір зважили 5 г продукту, потім додали 5 мл води і по стінці

злегка нахиленого жироміра 10 мл сірчаної кислоти и 1 мл ізоамілового спирту.

Жиромір закрили

сухою гумовою пробкою, потім жиромір зтрушують до повного розчинення білкових

речовин, перевертаючи 4-5 раз так, щоб рідини в ньому повністю перемішались,

після чого, жиромір становлять пробкою донизу на 5 хв у водяну баню з

температурою 65±2 0С.

Ввитягнувши з

бані, жироміри вставляють в патрони (стакани) центрифуги робочою частиною до

центру, розташовуючи їх симетрично, один проти другого. При непарному числі

жиромірів в центрифугу поміщують жиромір наповнений водою.

Закрив кришку

центрифуги, жироміра центрифугують 5 хв зі швидкістю не менше 1000 об/хв. потім

кожний жиромір виймають з центрифуги і рухом гумової пробки регулюють стовпчик

жиру в жиромірі, так щоб він знаходився в трубці зі шкалою. Жироміри занурюють

пробками донизу у водяну баню. Рівень води в бані повинен бути дещо вище рівня

жиру в жироміра. Температура води в бані повинна бути 65±2 0С. Через

5 хв жироміра виймають з водяної бані і швидко проводять підрахунок жиру. При

підрахунку жиромір тримають вертикально, границя жиру повинна знаходитися на

рівні очей. Рухом пробки верх і вниз встановлюють нижню границю стовпчика жиру

на цілій поділці шкали жироміра і від нього відраховують число поділок до

нижчої точки меніска стовпчика жиру. Границя поділу жиру і кислоти повинна бути

чіткою, а стовпчик жиру прозорим.

При наявності

кільця (пробки) буруватого або темно-жовтого кольору, а також різних домішок в

жировому стовпчику аналіз проводять повторно.

Визначення вмісту

жиру в гомогенізованій сметані, виготовленої з гомогенізованих вершків,

проводять згідно з вищезазначених вимог, застосовуючи триразове центрифугування

і нагрівання між кожним центрифугуванням в водяній бані при температурі 65±2 0С

на протязі 5 хвилин.

Жиромір показує

вміст жиру в продукті у відсотках. Об’єм двох поділок шкали вершкового жироміра

відповідає 1% жиру в продукті. Відрахунок жиру проводили з точністю до однієї

маленької поділки жироміра.

Розходження між

паралельними визначеннями не повинно перевищувати 0,5% жиру. За остаточний

результат приймали середнє арифметичне двох паралельних визначень.

Титровану

кислотність визначали згідно з ГОСТ 3624 «Молоко и молочные продукты. Метод

определения кислотности».

У стакан

місткістю від 100 до 150 мл відважили 5 г сметани. Ретельно перемішали продукт

скляною паличкою, поступово додаючи до нього 30-40 мл води, три краплі розчину

фенолфталеїну і титрували розчином гідроокисі натрію (калію) до появи

слабо-рожевого кольору, який не зникав на протязі 1 хвилини.

Кислотність у

градусах Тернера дорівнює кількості мілілітрів 0,1н розчину гідроокисі натрію

(калію), витраченому на нейтралізацію 5г продукту, помноженому на 20.

Розходження між

двома паралельними визначеннями повинно бути не вище 2 0Т.

Активну

кислотність (рН) визначали згідно з ГОСТ 26781 «Молоко и молочные продукты.

Метод определения кислотности».

Для визначення рН

використовували прилад рН-340 та іономір універсальний.

Близько 40 см3

продукту відбирали у склянку, занурювали у неї електроди і через 10-15с

відлічували показання з приладу.

Результати

вимірювання рН даються у вигляді середньоарифметичного значення з трьох

замірювань. Відлік на приладі показань виконують після зупинки стрілки. Кожне

вимірювання закінчується промиванням електродів датчика дистильованою водою.

Пероксидазу

визначали згідно з ГОСТ 3623 «Молоко и молочные продукты. Методы определения пастеризации».

Метод визначення

пероксидази по реакції з солянокислим парафенілендіаміном.

Пероксидаза

інактивується при температурі пастеризації не нижче 80 0С з

витримкою 20-30 хв.

Сметану перед

проведенням аналізу необхідно розвести дистильованою водою. Для цього 2-3г

сметани поміщують в пробірку і ретельно переміщують з 2-3 см3

дистильованої води.

К 4-6 см3 підготовленого

до аналізу продукту додавали 2,5 см3 беферного розчину, ретельно

перемішували вміст пробірки скляною паличкою і становили у водяну баню, нагріту

до 35±2 0С, де витримували 3-5 хв для того, щоб вміст пробірки був

цієї ж температури. У пробірку, витягнуту з водяної бані додавали 6 крапель

0,5%-го розчину перекису водню і 3 краплі розчину парафенілендіаміна

солянокислого, перемішувалиобертальними рухами вміст пробірки після додавання

кожного реактиву і знову поставили у водяну баню і спостерігали за зміною

кольору рідини.

Витягнувши

пробірку з бані, провели візуальне порівняння вмісту пробірки досліджувального

продукту з контрольним дослідом.

Контрольним

дослідом для всіх продуктів є контрольна реакція з кип’яченим молоком.

Оцінка

результатів. При відсутності ферменту пероксидази в сметані колір вмісту

продукту (розчину, який відділився від осадженого білку) безкольоровий, тобто

аналогічний вмісту пробірок контрольного досліду. Отже, сметана піддавалась

пастеризації при температурі не нижче 80 0С.

При наявності в

сметані пероксидази вміст пробірок набуває сіро-фіолетове, яке поступово

переходе в темно-синій колір. Отже, сметана не піддавалась пастеризації або

піддавалась пастеризації при температурі нижче 80 0С або були

змішані з не пастеризованими молочними продуктами.

Чутливість метода

дозволяє виявити додавання не менш 5% не пастеризованих молочних продуктів до

пастеризованих.

При оцінці

реакції оцінювали тільки колір, а не прозорість розчину.

Результати проведених

фізико – хімічних аналізів наведені в таблиці

Таблиця Результати

фізико – хімічних аналізів

| Назва |

Норма |

Метод контролювання |

| Масова частка жиру, % |

30 |

Згідно з ГОСТ 5867 |

|

Кислотність:

— титрована, °Т

— активна, рН

|

60

4,8

|

Згідно з ГОСТ 3624

Згідно з ГОСТ 26781

|

| Пероксидаза |

Відсутня |

Згідно з ГОСТ 3623 |

Згідно цих

результатів сметана даного зразка відповідає вимогам

ДСТУ 4418:2005

«Сметана. Технічні вимоги» та інформації зазначеної на упаковці.

4. Проектний

розділ

4.1 Підбір

обладнання

Технологічне

обладнання є найбільш важливим етапом проектування підприємства та його

реконструкції, оскільки від цього залежить економічність проектування та

економічна ефективність виробничої діяльності підприємства: якість продукції,

що випускається; продуктивність праці; розміри прибутку та рентабельність.

На підставі

виконаного продуктового розрахунку, згідно якого на виробництва 5000т сметани

надійшло 38926кг молока коров’чого незбираного підбираємо обладнання.

Після того, як

молоко поступило на підприємство його зважують. Для подачи його на ваги СМИ-500

використовують відцентровий самовсмоктуючий насос Е8-36-3Ц3,5-10. Зважене

молоко стікає у ванну. З ванни відцентровим насосом 36-1Ц2,8-20 молоко

подається на охолоджувач ОО1-У10. З охолоджувача молоко потрапляє в танки для

резервування – В2-ОМГ-10 і Г6-ОМГ-25. Підбираємо ці два танки з сумарною

ємністю 35т , тому що за даними норм проектування місткість ємностей потрібно

приймати рівною 80% добового поступання молока на молокозаводи.

З танків

відцентровим насосом 36-1Ц2,8-20 молоко подається на підігрівач А1-ОНЛ-10.

Підігріте молоко йде на сепарування. Для сепарування обрано два сепаратора

марки Ж5-ОС2-НС.

Після сепарації

знежирене молоко збирається в танках (Г6-ОМГ-10, В2-ОМГ-25), а вершки – в танку

марки В2-ОМВ-6,3.

Потім вершки з

танку насосом для в’яких продуктів подається на підігрівач. Підігріті вершки

гомогенізують (). Гомогенізовані вершки насосом для в’яких продуктів подаються

на пастеризаційну установку ОП1-У2.

Пастеризовані

охолодженні вершки перекачуються в ємкість для заквашування Л5-ОАВ-6,3.

Заквашені вершки потрапляють в ємкість для готового продукту, з якої на

фасувальний автомат М6-ОР2-Д (фасується в полімерні стаканчики по 200 та 250г).

Технологічне обладнання

для виробництва сметани наведено в таблиці

Таблиця Зведена

таблиця технологічного обладнання

| Назва обладнання |

Марка |

Потужність

л/год; кг/год

|

Кількість, шт |

| Насос відцентровий самовсмоктуючий |

Е8-36-3Ц 3,5-10 |

|

3 |

| Ваги |

СМИ-500 |

500 |

2 |

| Ванна |

1 см3

|

1000 |

1 |

| Насос відцентровий |

36-1Ц2,8-20 |

|

|

| Охолоджувач |

ОО1-У10 |

|

2 |

| Танк для резервування |

В2-ОМГ-10,

Г6-ОМГ-25

|

|

4 |

| Підігрівач |

А1-ОНЛ-10 |

|

2 |

| Сепаратори - вершковідокремлювачі |

Ж5-ОС2-НС |

1000 |

2 |

| Насос для в’зких продуктів |

В3-ОРА-6,3 |

|

5 |

| Гомогенізатор |

|

|

1 |

| Пастеризаційна установка |

ОП1-У2 |

|

1 |

| Ємкість для готового продукту |

В2-ОМВ-6,3 |

|

1 |

| Фасувальний автомат |

М6-ОР2-Д |

|

1 |

4.2 Розрахунок

площі цеху для виробництва продукту

5. Заходи безпеки

функціонування технології

Підприємства

молокопереробної промисловості належать до об’єктів, які мають багато джерел

викидів в атмосферу (холодильне, механічне обладнання, автотранспорт).

У біосферу (

атмосфера, водойми, грунт ) викидаються тверді промислові відходи , небезпечні

стічні води, гази, різні за розмірами й хімічним складом аерозолі.

Обов'язки

відповідального за охорону навколишнього середовища на підприємстві несе

інженер по охороні навколишнього середовища. На нього покладені такі функції:

здійснення контролю за дотриманням і в підрозділі підприємства діючого

екологічного законодавства, інших нормативних документів ;перспективне та

поточне планування охорони навколишнього середовища; участь у проведенні

науково-дослідних та експерементних роботах по попередженню забруднення

навколишнього середовища; складання технічної документації; подання

встановленої звітності.

В останні роки

інтенсивно розробляються нові концепції ефективного контролю якості та безпеки

продовольчої сировини та харчових продуктів. На сьогоднішній день вітчизняні

виробники молока та молокопродуктів для забезпечення конкурентоспроможності на

внутрішньому ринку та для виходу на міжнародний ринок повинні забезпечувати не

тільки якість та безпеку продукції, але й надати переконливі докази цього,

вміти продемонструвати наявність та виконання процедур моніторингу направлених

на попередження небезпек. Цим вимогам в повній мірі відповідає система НАССР.

Система НАССР є

міжнародне визнаною в країнах ЄС, в США, Канаді, Японії та інших

високорозвинених країнах і є обов'язковою для застосування. Система НАССР

(Наzагd Аnаlуsіs аnd Сrіtісаl Соntгоl Роіnts) - це система аналізу всіх

небезпек, які можуть мати місце при виробництві продукції на конкретному

підприємстві та здійснення постійного контролю у визначених критичних точках

контролю. Ця система гарантує виробництво безпечних продуктів для споживача.

Крім того, система НАССР дозволяє здійснювати самоконтроль виробником, тим

самим спрощуючи процедуру зовнішнього контролю.

В Законі України

" Про якість та безпечність продовольчої сировини та харчових

продуктів" визначені державні функції та механізми регулювання процесу

забезпечення якості та безпеки харчової продукції.

Згідно до вищезазначеного

Закону, відповідальність за якість та безпеку продуктів харчування покладено на

виробника (власника) . Із схеми 5.1 видно, що виробник для забезпечення безпеки

продукції повинен виконувати конкретні рішення, до яких відноситься

впровадження на виробництві належної виробничої практики (GМР), належної

гігієнічної практики (GНР) та системи НАССР. Для забезпечення якості продуктів

харчування на виробництві повинна бути впроваджена система якості у

відповідності до вимог стандартів ІSО.

Система НАССР базується

на 7 принципах:

Принцип 1 → Складання

переліку потенційно небезпечних чинників та проведення їх аналізу

Принцип 2 → Визначення

критичних точок контролю (КТК)

Принцип 3→ Визначення

критичних меж для кожної критичної точки контролю

Принцип 4→ Моніторинг

критичних точок контролю

Принцип 5→ Впровадження

коригувальних дій

Принцип 6→

Перевіряння системи НАССР

Принцип 7→ Документування

процедур і реєстрування даних.

Схема5.1 –

Принципи системи НАССР.

Система НАССР не

окрема, а складова частина загальної системи управління підприємством. Тому

керівництво несе відповідальність за функціонування системи НАССР.

НАССР повинна

бути розроблена за умови, що на підприємстві впроваджено:

GMP – належна

виробнича практика;

GHP – належна

гігієнічна практика;

SOP – санітарно-операційні

процедури.

Перш ніж

застосовувати систему НАССР при виробництві любого харчового продукту на цьому

виробництві повинна бути проведена робота у відповідності до "Загальних

принципів Кодексу Аліментаріус стосовно гігієни харчових продуктів" та

законодавства про безпеку харчових продуктів. Для реалізації дієвої системи

НАССР необхідна підтримка керівництва підприємства. При визначення та оцінці

небезпечних факторів і послідуючої діяльності по розробці та застосуванню

системи НАССР слід прийняти до уваги вплив сировини, інгредієнтів, методів

виробництва харчових продуктів на регулювання небезпечних факторів.

Призначення

системи НАССР полягає в тому, щоб зосередити регулювання на контролі критичних

контрольних точок.

У випадку якщо

виявлено небезпечний фактор, який повинен бути ліквідованим або

мінімалізованим, але не виявлено жодних критичних контрольних точок, необхідно

змінити підходи до цієї операції.

Система НАССР

повинна застосовуватись окремо до кожного конкретного підприємства.

Контрольні

критичні точки (ККТ), що визначені як приклад для конкретного випадку в

матеріалах Кодексу Аліментаріус можуть бути доповнені іншими ККТ характерними

для даного підприємства чи процесу.

Якщо в продукт,

технологію чи в любий етап виробництва вноситься будь-яка модифікація

застосування системи НАССР необхідно переглядати і вносити необхідні зміни.

Глобалізація

світової економіки та формування спільних ринків збуту зумовили необхідність

вирішення проблеми взаємного визнання результатів оцінки відповідності, в тому

числі і результатів сертифікації систем управління харчових продуктів в різних

країнах світу. Яскравим прикладом гармонізації вимог до систем управління

харчових продуктів на міжнародному рівні є прийняття у 2005 році міжнародного

стандарту ISO 22000 („Food safety management – Requirements throughout the food

chain”) , який узагальнив накопичений досвід впровадження принципів НАССР в

різних країнах світу в рамках існуючого спектру національних стандартів.

Цей стандарт

створили, щоб відреагувати на зростаючі вимоги до сертифікації у ланцюгу

харчових продуктів, міжнародна організація стандартизації розробила ISO 22000.

Цей стандарт створили для всього ланцюга переробки харчових продуктів, зокрема

для сільськогосподарського виробництва , пакувальної промисловості і навіть

виробників технологій для харчових продуктів. Він застосовується як самостійний

стандарт, а також у поєднанні з ISO 9000. Перевагами цього стандарту є те, що

він охоплює весь ланцюг від виробника до споживача, також містить основи концепції

НАССР; охоплює суміжні галузі ( виробники переробної техніки, зберігання і

збут); може замінити всі існуючі стандарти. До недоліків слід віднести те, що

він не має чіткого протоколу сертифікації; є дорожчим за існуючі методи; був

створений не торгівлею і тому не сприймається як засіб створення довіри у

ланцюгу постачання.

Серія стандартів

ISO 9000 була розроблена для того, щоб допомогти організаціям всіх видів і

розмірів впроваджувати і забезпечувати функціонування ефективних систем

менеджменту якості: ISO 9000

описує основні положення систем менеджменту якості та словник;

ISO 9001 встановлює вимоги до системи менеджменту якості, що

можуть бути використані для внутрішніх потреб організаціями, в цілях

сертифікації чи укладання контрактів. Він зосереджений на результативності

системи менеджменту якості при виконанні вимог споживачів;

ISO 9004 містить рекомендації по більш широкому спектру цілей

системи менеджменту якості, ніж ISO

9001, особливо в питаннях сталого покращення діяльності

організації а також її эфективності, як і результативності. ISO 9004 рекомендується как посібник

для організацій, що вже виконують вимоги ISO 9001 і вище, керівництво котрих

переслідує ціль сталого покращення якості діяльності.

Зараз в Україні

прийнято до впровадження сімейство міжнародних стандартів ISO 9000, які дають

методичну допомогу для загального керівництва якістю продукції у всіх галузях

промисловості та встановлення основних вимог до неї.

Вказані стандарти

продовжують і доповнюють чинні колись в Україні системи керування якістю

продукції.

До них у першу

чергу належать системи:

-

наукової

організації роботи з підвищенням молокоресурсу (НОРМ);

-

комплексного

управління якістю праці та ефективністю виробництва (КСУЯПЕВ);

-

комплексного

управління якістю продукції та ефективним використанням ресурсів.

Державна система

контролювання та сертифікації якості продукції, що взаємодіє з відповідними

міжнародними організаціями, охоплює всі стадії її розроблення, виготовлення,

використання, транспортування та зберігання. Згідно чинної системи стандартів все

стороннє та повноцінне контролювання якості продукції є обов’язковим, як для

виробників так і для споживачів (ДСТУ ISO 9000-95).

Контролюванню

якості та сертифікації підлягає вся продукція, яка виготовляється,

використовується.

НАССР – Аналіз

небезпечних чинників і критичної контрольної точки – сьогодні є концепцією, що

ґрунтується на оцінюванні і управлінні небезпечними чинниками будь-якої ланки

харчового ланцюга (від вирощування, переробки до кінцевого виробництва та

роздрібної торгівлі), застосування якої знижує рівні ризиків виникнення

небезпек для життя і здоров'я споживачів харчової продукції.

В Україні

загальнодержавна концепція впровадження принципів НАССР в стадії формування.

Закон України „Про якість і безпеку харчових продуктів і продовольчої сировини”

регламентує здійснювати заходи щодо поетапного впровадження систем управління

харчових продуктів на підприємствах харчової промисловості.

Принципи НАССР

можуть бути складовою багатьох можливих стандартних вимог щодо систем управління

харчових продуктів. Так до 2005 року було сформовано цілу низку національних

стандартів щодо систем управління харчових продуктів, які дещо відрізнялися за

змістом, але безумовно включали всі сім принципів НАССР. І в Україні в 2003

році вийшов національний стандарт ДСТУ 4161 – 2003 « Системи управління

безпечністю харчової промисловості » .

Постановою

Кабінету Міністрів України 2003 року передбачено впровадження системи НАССР на

підприємствах до 2008 року.

Для

функціонування системи НАССР необхідна система моніторингу в кожній критичній

точці - розробка корективних дій в разі відхилення від критичних меж, розробка

процедур перевірки даної системи.

Наявність даної

системи на підприємстві дозволить вирішити проблему розбіжності нормативно –

правових актів різних країн, одночасно забезпечить безпеку та якість

виробляємої продукції.

Експортування

продукції в країни ЄС можливе лише при наявності даних систем управління

харчових продуктів на підприємствах. Але, оскільки ці системи є всеохоплюючі і

задіяні на всіх етапах виробництва продукції, їх наявність лише на підприємстві

не може гарантувати можливість експорту виробляємої продукції. Необхідно, щоб в

лабораторіях, які здійснюють контроль якості продукції, були впроваджені дані

стандарти також.

Питання стандартизації

та якості харчової продукції мають дуже важливе значення, тому організації ТХК

та МБК в промисловості надається велике значення. Суворий ТХК та МБК сировини,

напівфабрикатів та готової продукції сприяє підвищенню якості молочних

продуктів, скороченню втрат у виробництві, а також зменшенню собівартості

продукції; не допускає випуску нестандартної та низькоякісної продукції, що є

однією з головних вимог підвищення ефективності виробництва на певному

підприємстві та в цілому в промисловості.

ТХК та МБК на

великих підприємствах молочної промисловості здійснюється за допомогою

лабораторії, яка є самостійним структурним підрозділом.

Керівник

лабораторії підпорядковується безпосередньо директору підприємства. Призначення

та звільнення начальника лабораторії, заходи щодо його заохочення, а також

стягнення здійснюються вищою організацією у віданні якої перебуває

підприємство.

Структура та

штатний розклад лабораторії для кожного підприємства визначаються залежно від

умов та обсягу виробництва з урахуванням забезпеченості виконання завдань,

покладених на неї затвердженим положенням.

Вся вироблена

підприємством продукція йде в реалізацію тільки після приймання її за якістю

лабораторією та оформленні у встановленому порядку документа, який засвідчує

якість готової продукції. За випуск неякісної або нестандартної продукції

відповідальність разом з лабораторією несуть майстри та бригадир дільниць, що

виробляли продукцію.

Робота

лабораторії здійснюється згідно з чинними інструкціями за ТХК та МБК.

Головною метою

ТХК та МБК є встановлення єдиної системи технохімічного, органолептичного та

мікробіологічного контролю та забезпечення випуску продукції згідно з вимогами

стандартів, ТУ, рецептур та технологічних інструкцій.

До основних

завдань відділів лабораторії технічного контролю належать:

1) перевірка та

контроль якості сировини (молока, вершків та ін.), матеріалів, які надходять та

використовуються у виробленні продукції на відповідність їх чинним стандартам,

ТУ, гігієнічним та ветеринарно-санітарним нормам;

2) контроль

технологічного процесу виробництва молочної продукції та якості готової

продукції на відповідність їх діючим технологічним інструкціям та технічної

документації, гігієнічним та ветеринарно-санітарним вимогам;

3) перевірка

якості тари, упаковки, правильності маркування;

4) контроль стану

контрольно-вимірювальних засобів на підприємстві та організація своєчасного

подання їх для державної перевірки;

5) контроль

санітарно-гігієнічних вимог виробництва, якості вимог та строків зберігання

сировини, матеріалів, готової продукції на складах, холодильниках, у

холодильних камерах;

6) розглядання

претензій на продукцію підприємства, встановлення причин випуску неякісної

продукції та виявлення винуватих;

7) участь у

розробленні та здійсненні заходів із підвищення якості продукції, запобігання

та усунення причин випуску неякісних продуктів;

8) виготовлення

хімічних розчинів, перевірка якості реактивів, лабораторних приладів на

підприємстві;

9) контроль

режимів і якості миття та дезинфекції обладнання, посуду, інвентарю та ін.

10) видача на

основі результатів приймання та лабораторних випробувань висновків про

призначення сировини, продукції, напівфабрикатів та їх придатність для

подальшого перероблення.

11) складання

якісних свідоцтв, сертифікатів та інших документів, які засвідчують якість

продукції.

Головним

завданням МБК є забезпечення випуску продукції високої якості, підвищення її

смакових та харчових переваг.

МБК зводиться до

контролю якості сирого молока, вершків .готової продукції, допоміжних

матеріалів, використовуваних у виробництві молочних продуктів, контролю

технологічного процесу, контролю санітарно-гігієнічного стану виробництва та

повітря виробничих приміщень.

За результатами

МБК можна судити про санітарно-гігієнічний стан підприємства, спрямованість мікробіологічних

процесів у технології виробництва молочних продуктів, діяльність корисних

мікроорганізмів та мікробіологічні причини появи вад продукції.

Результати

мікробіологічного випробування якості готової продукції на відміну від

результатів фізико-хімічного випробування через тривалість проведення аналізів

не можуть бути використані для затримки випуску молочної продукції.

Лабораторія

здійснює свою роботу згідно з діючими стандартами, інструкціями по

технохімічному та мікробіологічному контролю .Кожна лабораторія повинна пройти

акредитацію і отримати ліцензію на право проводити дослідження.

Схема контролю

технологічного процесу виробництва сметани наведена нижче.

Таблиця 5. Схема

контролю технологічного процесу виробництва сметани

| Об’єкт |

Контрольований показник |

Періодичність контролю |

Відбір проб |

Методи контролю, вимірювальні

прилади |

|

Молоко перед сепаруванням

Вершки з низової

заготівельної мережі

Початок сепарування молока:

незбиране молоко

вершки

знежирене молоко

Закінчення сепарування молока:

вершки

знежирене молоко

Нормалізація вершків:

вершки вихідні

незбиране молоко

знежирене молоко

маслянка

Вершки з більш високою

масовою часткою жиру, ніж вихідних

Нормалізовані вершки

Гомогенізація вершків

Пастеризація вершків

Охолодження вершків

Визрівання вершків

Зберігання пастеризованих

вершків

Закваска

Заквашування і сквашування

Перемішування і охолодження

у місткості сквашених вершків

Фасування сметани

Пакування сметани

Маркування тари

Охолодження і визрівання

сметани

Готова сметана

Зберігання

|

Органолептичні показники

Температура, 0С

Кислотність, 0Т

Густина, кг/м3

Масова частка жиру, %

Маса, кг, або об’єм, дм3