Контрольная работа: Анализ современных технологий изготовления гибридных микросборок

Контрольная работа: Анализ современных технологий изготовления гибридных микросборок

АНАЛИЗ СОВРЕМЕННЫХ ТЕХНОЛОГИЙ ИЗГОТОВЛЕНИЯ ГИБРИДНЫХ МИКРОСБОРОК

В настоящее время в ряде отраслей (авиакосмическом приборостроении, в телекоммуникационной

отрасли, в робототехнике) все шире используются сверхбыстродействующие

многоканальные бескорпусные микросхемы с шагом контактных площадок 50 мкм

и менее, что открывает возможность создания устройств с повышенной

функциональной емкостью. Как правило, к таким устройствам предъявляются очень

жесткие требования по массогабаритным характеристикам, объему и возможности

компоновки изделия в трех плоскостях в виде многослойных блоков и пакетов.

Проблема соответствия таким высоким требованиям была решена за счет новых

конструктивно-технологических решений на основе технологии “кристалл на гибкой

плате” или “chip on flex” (COF).

Попытка совместить

преимущества гибридных технологий с дешевизной традиционного поверхностного

монтажа (Surface Mount Tehnology – SMT) привела к созданию в середине

1980-х годов технологии “кристалл на плате” или “chip on boаrd”

(СОВ-технология). Процесс сборки изделий по СОВ-технологии подобен процессу

сборки гибридных микросхем. В СОВ-технологии в качестве основы используется

печатная плата, а бескорпусные полупроводниковые кристаллы герметизируются

заливкой (glob-top), в результате исключается корпусирование.

В настоящее время в

некоторых областях приборостроения СОВ-технология уже фактически вытеснила

поверхностный монтаж. Быстрое развитие СОВ-технологии обусловлено минимизацией

массогабаритных характеристик конечного изделия и максимизацией плотности

размещения компонентов. Занимаемая кристаллом площадь уменьшается в десятки раз

только из-за отсутствия корпуса. Дополнительным преимуществом СОВ-технологии

является тот факт, что сварные соединения, являющиеся основой сборочной

технологии “кристалл на плате” более надежны при воздействии вибрационных и

термоциклических нагрузок, чем паяные соединения, применяемые в технологии поверхностного

монтажа.

В середине 1990-х

годов была разработана еще одна технология монтажа, которая является

комбинацией традиционной технологии поверхностного монтажа (SМТ) и

СОВ-технологии. Указанная технология получила название ТАВ-технологии (Tape Automated Bonding) и предназначалась для

автоматизированного монтажа с помощью ленточных носителей микросхем с большим

количеством выводов. В этом случае выводы микросхем привариваются к медным

контактным площадкам рамок с выводами, предварительно изготовленных на медной

ленте с изолирующим покрытием. Эти выводы затем припаиваются к металлическим

проводникам на печатной плате. На ТАВ-носителях широко применяется монтаж

специализированных ИС и многокристальных модулей. Сложность ТАВ-технологии

заключается в необходимости применения специализированного автоматизированного

оборудования и в проблемах пайки выводов, расположенных с малым шагом.

В современном

приборостроении широко используются сверхбыстродействующие многоканальные

бескорпусные микросхемы с шагом контактных площадок менее 50 мкм, что позволяет

создавать устройства с повышенной функциональной емкостью. К таким устройствам

предъявляются очень жесткие требования по массогабаритным характеристикам,

объему и возможности компоновки изделия в трех плоскостях в виде многослойных

блоков и пакетов. Ни СОВ-технология, ни ТАВ-технология уже не удовлетворяют

таким высоким требованиям. Проблема была решена за счет новых

конструктивно-технологических решений на основе технологии “кристалл на гибкой

плате” или “chip on flex” (COF).

На начальном этапе

СОF-технология представляла собой ту же самую СОВ-технологию за исключением

того, что коммутирующие элементы изготавливались из гибких материалов. Сборка

электронных устройств на гибких коммутирующих элементах осуществлялась на тех

же автоматических линиях, которые используются в СОВ-технологии и с помощью тех

же самых методов монтажа кристаллов, пассивных компонентов и формирования

электрических соединений.

Гибкие кабели и платы

изготавливались на основе различных фольгированных диэлектрических материалов,

таких как майлар, лавсан, полиэтилен, полипропилен, полиэстер, полиимид и др.,

в зависимости от предъявляемых к аппаратуре требований. Гибкие коммутирующие

элементы из фольгированных диэлектриков на основе лавсана, полиэтилена и т. д.

менее дорогостоящие, но возможности монтажа компонентов на них ограничены. В

этом случае монтаж компонентов осуществляется с помощью низкотемпературной

пайки или с применением электропроводящих адгезивов. К сожалению, при обработке

таких диэлектрических материалов не удалось в полной мере применить методы

микроэлектронной технологии, основанной на принципе интегральной обработки

материалов, и полностью исключить из технологического процесса изготовления

гибких плат и кабелей механические операции формирования сквозных отверстий.

Кроме того, хотя материалы типа полиэтилена и полипропилена характеризуются

достаточно низкими диэлектрическими постоянными и, соответственно, обеспечивают

хорошие емкостные характеристики коммутирующих элементов на их основе, они не

являются радиационностойкими и не могут обеспечить высокую надежность и срок

эксплуатации электронных изделий с жесткими требованиями к радиационной

стойкости.

Только фольгированные

полиимиды оказались практически незаменимыми для создания функционально сложных

электронных изделий с высокими требованиями к радиационной стойкости,

термостойкости, быстродействию и долговременной надежности. Стабильность

электрических и размерных характеристик полиимидной основы обусловливает

высокую технологичность данного материала. Температурная стабильность и высокая

термостойкость полиимидных гибких плат позволяет применять высокотемпературные

(вплоть до 300°С) методы монтажа компонентов.

Важным фактором,

способствующим развитию СОF-технологии, послужило появление на мировом рынке

серии фольгированных медью полиимидов “Pyralux” на

основе полиимидных пленок типа Kapton, разработанных компанией DuPont

Electronic Technologies, которая является

ведущим поставщиком электронных материалов в мире. В фольгированных

диэлектриках “Pyralux LF” и “Pyralux FR” полиимидные пленки соединяются с отожженной медной

фольгой с помощью акриловых адгезивов, что позволяет изготовить целый ряд одно–

и двусторонних фольгированных диэлектриков с широким диапазоном толщин медных,

адгезивных и полиимидных слоев. Благодаря применению таких материалов в

изделиях электронной техники появилась возможность создания трехмерных

конструкций в виде двухслойных или многослойных структур малой толщины и

площади, существенно снизить их вес и объем, а также повысить их функциональную

емкость, быстродействие и надежность.

Однако применение

адгезивсодержащих фольгированных медью полиимидных пленок не позволило в полной

мере реализовать преимущества COF-технологии

при сборке микромодулей.

К недостаткам

адгезивсодержащих фольгированных полиимидов можно отнести достаточно малый

диапазон рабочих температур (–60°С ÷ +125)°С. Применение

адгезивов в фольгированных полиимидах существенно усложняет процесс

формирования сквозных отверстий в системе “металл-адгезив-полиимид” для

межслойных соединений из-за необходимости использования сложных и

трудноуправляемых процессов вскрытия “окон” в адгезивных слоях.

Эти недостатки были в

значительной степени устранены после появления гибких одно и двусторонних

безадгезивных фольгированных диэлектриков DuPont Pyralux с медной основой. Технологическое

преимущество таких материалов состоит в том, что они не содержат адгезивных

прослоек между медью и полиимидом, но обладают высокой силой сцепления между

слоем меди и поверхностью полиимида.

Материалы с безадгезивной

и высокопрочной структурой DuPont Pyralux AP и DuPont Pyralux AC являются высокотехнологичными при фотолитографической

обработке, групповом избирательном травлении сквозных отверстий в переходах и

формировании элементов топологии очень малых размеров. Наиболее важными

характеристиками этих материалов является высокая избирательность при

химобработке полиимида и меди; эластичность и механическая прочность полиимида;

высокая термостойкость (+350°С) и холодостойкость (–196°С).

Ввиду хорошей

адаптивности к фотохимическому избирательному травлению полиимида безадгезивная

структура материала позволяет полностью исключить из техпроцессов изготовления

гибких коммутирующих элементов применение механических операций сверления и

фрезерования, заменяя их групповыми процессами, и, таким образом, сократить

технологический цикл, снизить трудоемкость и, в конечном счете, уменьшить

стоимость изготовления изделий.

Кроме того, для микросхем

с высокой плотностью и прецизионностью элементов топологии при использовании

указанных материалов, оказалось

целесообразным применение методов микроэлектронной технологии, которая включает

использование жидких фоторезистов, обладающих высокой чувствительностью и

разрешающей способностью; использование практически всех способов нанесения

жидких фоторезистов (центрифугирование, погружение, пульверизация); сочетание

позитивных и негативных фоторезистов; применение стеклянных и гибких пленочных

фотошаблонов; применение установок с односторонним и двусторонним

экспонированием; применение плазмохимической и ионноплазменной избирательной

обработки материалов.

Описанные выше

достоинства безадгезивных медь-полиимидных пленочных материалов были

использованы при создании коммутирующих элементов для детекторных

микростриповых модулей в международном эксперименте STAR в BNL

(США). Возможность формирования сквозных отверстий в слоях полиимида позволила

отказаться от применения алюминиевой проволоки для соединения контактных

площадок микросхем и сенсоров с выводами коммутирующих медь-полиимидных плат и

кабелей и осуществлять присоединение выводов непосредственно к контактным

площадкам микросхем и сенсоров с помощью ультразвуковой сварки через “окна” в

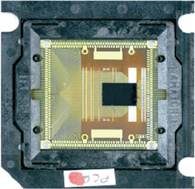

полиимиде (рис. 1).

| а) |

|

|

|

|

| б) |

|

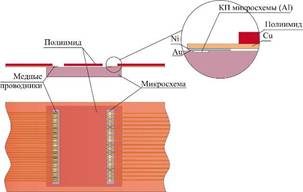

Рис. 1. Микросборка на медь-полиимидном

носителе:

а) – фотография (вид со стороны

микросхемы); б) – схематическое

изображение зон сварки носителя с микросхемой (вид со стороны носителя)

Вышеописанные способы

формирования межсоединений обеспечили уменьшение количества сварных соединений

в детекторных модулях практически в два раза и позволили значительно упростить

сам процесс сборки. При этом в процессе сборки полностью исключена возможность

коротких замыканий в областях сварки контактных площадок сенсоров и микросхем с

проводниками гибких кабелей и плат. Применение гибких плат специально для

микросхем позволяет не только автоматизировать процесс сборки, но и обеспечить

полный функциональный контроль микросхем, в том числе по

динамическим параметрам и, таким образом, исключить

возможность появления брака из-за микросхем при дальнейшей сборке микромодулей.

Тем не менее, и в этом

случае остались нерешенными некоторые проблемы, присущие традиционной COF-технологии на основе медь-полиимидных

фольгированных диэлектриков. По-прежнему для обеспечения надежного

безкоррозионного соединения с алюминиевыми контактными площадками микросхем и

сенсоров на медные проводники гибких плат и кабелей необходимо нанесение

дополнительных слоев никеля и золота, что усложняет процесс формирования гибких

коммутирующих элементов. С этой точки зрения наиболее оптимальным вариантом

дальнейшего совершенствования COF-технологии

является применение безадгезивных алюминий-полиимидных лакофольговых диэлектриков.

Безадгезивные алюминий -

полиимидные диэлектрики, используюмые в качестве гибких коммутирующих элементов

в COF-технологии, обладают всеми теми

достоинствами, которыми обладают и безадгезивные медь-полиимидные материалы.

Однако ряд их преимуществ по сравнению с медь-полиимидными диэлектриками

позволил существенно расширить возможности COF-технологии на современном этапе развития

приборостроения.

Прежде всего, алюминий

обладает высокой коррозионной стойкостью. Кроме того, алюминий имеет

радиационную длину почти в 6 раз

превышающую радиационную длину меди. Несмотря на то, что алюминий по сравнению

с медью обладает меньшей механической прочностью; меньшей теплопроводностью,

удельным электрическим сопротивлением примерно в 1,6 раза большим

удельного электрического сопротивления меди, важное значение имеет тот факт,

что алюминий почти в 3,5 раза легче меди. Благодаря малой плотности

алюминия обеспечивается большая электрическая проводимость на единицу массы.

Таким образом, коммутирующие элементы на основе алюминий-полиимидных

лакофольговых диэлектриков позволяют максимально минимизировать массу вещества

в рабочем объеме, что особенно перспективно для сенсорных систем с высокой

плотностью каналов информации.

Алюминиевая COF-технология хорошо адаптируется к современному

автоматизированному оборудованию ультразвуковой сварки типа Delvotec. При этом обеспечивается высокое

качество и надежность сварных соединений не только из-за того, что свариваются

однородные материалы (алюминиевые контактные площадки электронных компонентов и

алюминиевые проводники коммутирующих элементов), но также и из-за того, что

сварочные электроды, применяемые в сварочных установках, позволяют обеспечить

оптимальные режимы процессов сварки. Кроме того, коммутирующие элементы на

основе безадгезивных алюминий-полиимидных диэлектриков позволяют значительно

улучшить емкостные характеристики электронных устройств.

Специалистами Государственного

предприятия Научно-исследовательский технологический институт приборостроения (ГП НИТИП, г.

Харьков) разработана и освоена инновационная технология изготовления гибких

коммутирующих элементов на основе безадгезивных алюминий-полиимидных

лакофольговых диэлектриков и технология сборки гибридных микромодулей и

электронных узлов высокой степени интеграции.

Практическое применение

предложенная технология нашла при построении современных систем автоматического

управления летательными аппаратами различного предназначения. Гибкие кабели и

платы на основе лакофольговых диэлектриков ФДИ-А-50 и ФДИ-А-24 (полиимид толщиной

10÷20 мкм и алюминий толщиной 14÷30 мкм) характеризуются пластичностью,

гибкостью и стабильностью электрических характеристик и успешно заменяют

проволочный монтаж при сборке микромодулей.

Описанную компоновку невозможно реализовать при проволочном монтаже, так

как в этом случае объекты сварки должны иметь одностороннее расположение и

практически невозможно изменить конфигурацию проводников после сварки.

Алюминиевая COF-технология также позволяет без

ограничений располагать на одних и тех же гибких платах вместе с кристаллами

микросхем различные навесные компоненты. В этом случае, в отличие от

СОВ-технологии, SMD-компоненты

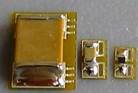

устанавливаются на платы с помощью гибких алюминий-полиимидных носителей (рис. 2, а). Сначала на гибкие носители с помощью пайки устанавливаются

SMD-компоненты (рис. 2, б), а затем гибкие носители с навесными SMD-компонентами монтируются на гибкие

платы с помощью ультразвуковой сварки. Контакты для пайки на носителях

формируются путем химического и электрохимического осаждения слоев никеля

толщиной 2 ÷ 3 мкм

и олово-висмута толщиной 7 ÷ 10 мкм. Применение таких

гибких носителей с SMD-компонентами

позволяет заменять навесные компоненты в процессе проверки функционирования

микросборок.

|

|

|

| а) |

б) |

Рис. 2. Монтаж SMD-компонентов по COF-технологии с помощью гибких алюминий-полиимидных

носителей:

а) – гибкие

алюминий-полиимидные носители; б) – гибкие носители с SMD-компонентами,

установленными пайкой

При этом в процессе

изготовления микросборок полностью исключается опасность загрязнения основных

плат остатками флюсов, а так же повышается технологичность слоев гибких плат и

сборочных единиц благодаря тому, что нанесение припойных покрытий (Ni-SnBi) и сборка SMD-компонентов на гибких носителях выполняются в ходе отдельных

технологических процессов.

Разработанная в ГП НИТИП инновационная

технология ультразвуковой сварки алюминий-полиимидных плат и кабелей с микросхемами

и приемниками радиационного излучения адаптирована для применения

автоматизированных сварочных установок типа FK Delvotec-6400, ЭМ-4370 и др., позволяющих

обеспечить точность позиционирования при сварке ± 3 ÷ 5 мкм.

В качестве основных

материалов в разработках использованы безадгезивные алюминий-полиимидные

лакофольговые диэлектрики типа ФДИ-А (ЫУО.037.042 ТУ) производства

ООО “Тэтраэдр” (г. Москва, Россия).

Лакофольговые

алюминий-полиимидные диэлектрики типа ФДИ-А представляют собой алюминиевую рулонную

фольгу с односторонне нанесенным полипирометиллитимидным лаковым покрытием с

последующей термической (при температуре 300°С в течение 30 мин)

имидизацией до состояния собственно полиимида. Пленочные безадгезивные

композиции были разработаны и широко применялись в СССР еще в середине

восьмидесятых годов. Они нашли широкое применение в производстве лент-носителей

ИС и БГИС с числом выводов до 500,

гибких шлейфов, многослойных плат с числом слоев до 20 и других изделий, придавая им легкость, компактность,

возможность соединения подвижных частей и формирования трехмерных схем. Однако

на тот период времени алюминий-полиимидные диэлектрики использовались только

для коммутации микросхем с шагом проводников 200 мкм и более. При участии

специалистов ГП НИТИП в разработках гибких кабелей и плат для микромодулей

международных проектов СВМ, ALICE,

удалось значительно усовершенствовать сборочную технологию “сhip on flex” и адаптировать ее к самым высоким

современным требованиям и задачам.

Список использованных источников

1. Фарассат Ф., Валев С. “Кристалл на плате”

(СОВ): новая эра сборочной технологии // Технологии в электронной

промышленности. – 2005. – № 6. – C. 71 – 76.

2. Still А. CDF Run II silicon

tracking projects // Nucl. Instr. and Meth. – 2008.- A 447.-Р. 1 – 8.

3. Merkel P. et al. CDF Run IIb Silicon Detector: Тhe Innermost Layer //

IEEE Transactions on Nuclear Science. – 2004. - Vol. 51, No 5. –

Р. 2215-2219.

4. Tricomi A. The CMS Inner Tracker Silicon Microstrip Modules:

Production and test // Nucl. Instr. аnd Meth.- 2007. - A 570. – Р. 248 – 252.

|