Курсовая работа: Влияние схем включения подогревателей энергоблока на тепловую эффективность подогрева

Курсовая работа: Влияние схем включения подогревателей энергоблока на тепловую эффективность подогрева

Министерство образования и науки

Российской Федерации Министерство образования и науки

Российской Федерации

Факультет

Кафедра

КУРСОВАЯ

РАБОТА

по

направлению

–

Электроэнергетика

Влияние схем включения подогревателей

энергоблока на тепловую

эффективность подогрева

Студент ( )

Руководитель (

)

АННОТАЦИЯ

Курсовая работа на тему

___________________________________________________________________________________________________________________________________

_______________________________________________________________

состоит из _____ стр.

текста, _____ рис., _____ таблиц, _____ листов чертежей.

БЛОЧНАЯ КЭС,

ПРОМПЕРЕГРЕВ, ТУРБОПРИВОД, ПОКАЗАТЕЛИ ЭКОНОМИЧНОСТИ, ВЫБОР ОБОРУДОВАНИЯ, РАСЧЕТ

ПНД

В общей части работы

приведены расчет принципиальной тепловой схемы энергоблока мощностью 250 МВТ,

определение показателей тепловой экономичности, выбор основного и

вспомогательного оборудования энергоблока (котельной и турбинной установок).

В конструкторской части

работы были проведены расчеты тепловой, гидравлический и механический расчеты

подогревателя низкого давления.

В индивидуальном задании

рассмотрены вопросы замены одного подогревателей низкого давления смешивающего

типа на поверхностный и влияние схем включения подогревателей на тепловую

эффективность регенеративного подогрева.

В результате, показатели

экономичности снизились, что в конечном итоге привело к увеличению расходов

топлива.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 5

Глава 1. Расчёт принципиальной схемы ТЭС. 7

1.1. Составление принципиальной тепловой схемы. 7

1.2. Построение процесса расширения водяного пара в проточной

части турбины. 10

1.3. Распределение регенеративного подогрева по ступеням. 15

1.4. Определение энергетических показателей конденсационной

паротурбинной установки. 31

Глава 2. Выбор основного и вспомогательного оборудования 34

2.1. Выбор турбоустановки. 34

2.2. Выбор парового котла. 34

2.3. Выбор оборудования пылеприготовления. 36

2.3.1. Выбор типа мельниц. 36

2.3.2. Выбор схемы пылеприготовления. 37

2.3.3. Выбор числа и производительности мельницы. 37

2.4. Выбор тягодутьевых машин. 38

2.4.1. Выбор дутьевых вентиляторов. 39

2.4.2. Выбор дымососов. 40

2.5. Выбор насосов. 42

2.5.1. Выбор питательных насосов. 42

2.5.2 Выбор бустерных насосов. 44

2.5.3 Выбор конденсатных насосов. 45

2.5.4 Выбор циркуляционных насосов охлаждающей воды. 47

2.6. Выбор регенеративных подогревателей. 48

2.6.1. Выбор подогревателей высокого давления. 49

2.6.2. Выбор ПНД поверхностного типа. 50

2.6.3. Выбор ПНД смешивающего типа. 52

2.7. Выбор деаэратора. 53

Глава 3. Расчёт ПНД. 54

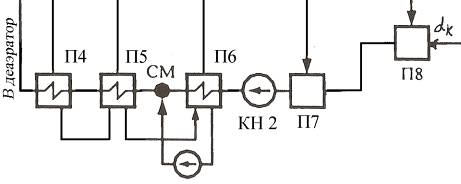

3.1. Описание схемы включения, конструкции и принципа

действия. 54

3.2. Тепловой расчет подогревателя. 56

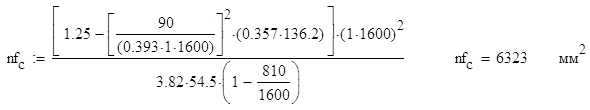

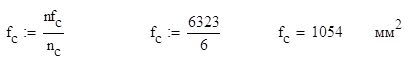

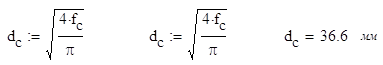

3.3. Определение основных геометрических характеристик. 61

3.4. Гидравлический расчет. 62

3.5. Расчет на прочность. 65

Глава 4. Задание. 70

4.1. Описание задания. 70

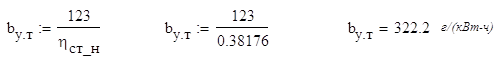

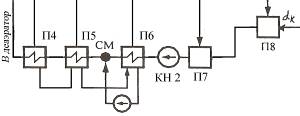

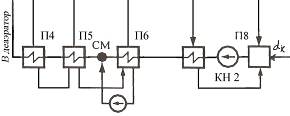

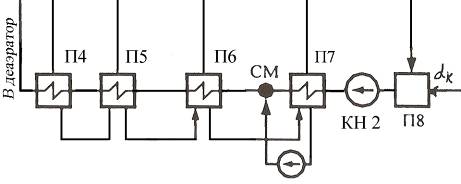

4.2. Выполнение задания. 70

4.3. Расчет основной тепловой схемы. 78

4.4. Общий вывод по работе. 82

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 84

ВВЕДЕНИЕ

Жизнь современного

человека на Земле немыслима без использования электроэнергии.

Основу современной энергетики составляют технологии трансформации

энергии различных природных ее источников. В настоящее время в мире наиболее

широко представлена теплоэнергетика, базирующаяся на источниках органического

происхождения (нефтяное топливо, уголь и газ). В последние десятилетия активно

развивалась и атомная энергетика с использованием реакторов на тепловых

нейтронах типов ВВЭР и РБМК (первичный источник энергии – ядерное топливо).

На долю тепловых электрических станций приходится около 80%,

производимой электроэнергии в России, около 13% на гидроэлектростанции и около

7% на атомные электростанции.

Все шире находит применение парогазовая технология, на основе

которой формируются парогазовые установки (ПГУ). Представляющие собой

надстройку паротурбинного цикла, где в надстроечной части применяется газовая

турбина, отработавшие газы которой из-за наличия в них достаточного количества

неиспользованного в камере сгорания ГТУ кислорода подаются в топку

котла-утилизатора, для генерации водяного пара, работающего в паровой турбине.

Еще в 1980-х годах в электроэнергетике страны стали

проявляться признаки стагнации: производственные мощности обновлялись заметно

медленнее, чем росло потребление электроэнергии.

В 1990-е годы, в период общеэкономического кризиса в России,

объем потребления электроэнергии существенно уменьшился, в то же время процесс

обновления мощностей практически остановился.

Выделяют несколько

факторов кризисного состояния энергетики:

– спад производства во

всех отраслях ТЭК;

– низкий технический

уровень основного оборудования ТЭК, быстро растущая его изношенность и, как

следствие, высокая стоимость производимых ТЭР;

– экологическое

неблагополучие вокруг объектов ТЭК;

– спад инвестиций в

отрасли ТЭК;

– нарушения

энергоснабжения из-за неплатежей, а в ряде регионов из-за недостаточной

мощности источников энергии;

– расточительное

энергопотребление: высокая энергоемкость ВВП, скромные успехи в работе по

энергосбережению.

Сегодня почти каждая

вторая тонна сжигаемого топлива расходуется непроизводительно. Удельная

энергоемкость ВВП в РФ почти в 3 раза выше, чем в странах Западной Европы и в

1,8 раза выше, чем в США.

Все это вызвало необходимость преобразований в

электроэнергетике, которые создали бы стимулы для повышения эффективности

энергокомпаний и позволили существенно увеличить объем инвестиций в отрасли. В

противном случае, при дальнейшем расширении внешнеэкономического

сотрудничества, российские предприятия проиграли бы экономическое соревнование

не только на зарубежных рынках, но и на внутреннем рынке страны.

Основная цель расчета

принципиальной тепловой схемы проектируемого конденсационного энергоблока

заключается в определении технических характеристик теплового оборудования

(расходов пара, воды и топлива) и энергетических показателей энергоблока и его

частей (КПД и удельных расходов теплоты и топлива). ПТС при проектировании

рассчитывается при максимальной (номинальной) мощности энергоблока NЭ. Эта

величина является исходной в данном расчете и определяет выбор оборудования

энергоблока электростанции.

Глава 1. Расчёт принципиальной схемы

ТЭС.

1.1. Составление принципиальной тепловой

схемы.

Таблица 1.1.

Исходные данные для

расчета тепловой схемы

|

|

Параметры |

Обозначения |

Размерность |

Величина |

| 1 |

Мощность турбоустановки |

|

МВт |

250 |

| 2 |

Начальные параметры |

|

МПа/°C |

24.5/550 |

| 3 |

Параметры промперегрева |

|

МПа/°C |

4.5/550 |

| 4 |

Конечное давление |

|

МПа |

0.004 |

| 5 |

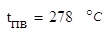

Температура питательной воды |

|

°C |

278 |

| 6 |

Давление пара в деаэраторе |

|

МПа |

0.7 |

| 7 |

Схема включения деаэратора |

Предвключенный в 3-ий отбор |

| 8 |

Тип привода питательного насоса |

Турбопривод |

| 9 |

Схема включения приводной турбины |

Предвключенная во 3-ой отбор, с

конденсацией |

| 10 |

Давление в конденсаторе приводной

турбины |

|

МПа |

0.0065 |

| 11 |

Внутренние относительные КПД

турбины по отсекам |

|

- |

0.86 |

|

|

0.9 |

|

|

0.83 |

| 12 |

Внутренний относительные КПД

турбопривода |

|

- |

0.84 |

| 13 |

Величина утечек пара и конденсата |

|

- |

0.015 |

| 14 |

Вид топлива |

Твердое (Ангренский бурый уголь) |

| 15 |

Число регенеративных

подогревателей, в том числе:

- ПВД

- ПНД (без учета деаэратора)

|

- |

шт |

8

3

5

|

| 16 |

Схема ПНД |

Поверхностные - 3

Смешивающие - 2

|

| 17 |

Схема слива дренажа ПНД |

С точкой смешения |

| 18 |

Недогревы в ПВД |

|

|

2 |

| 19 |

Недогревы в ПНД |

|

|

4,5 |

| 20 |

Метод подготовки добавочной воды |

Химический |

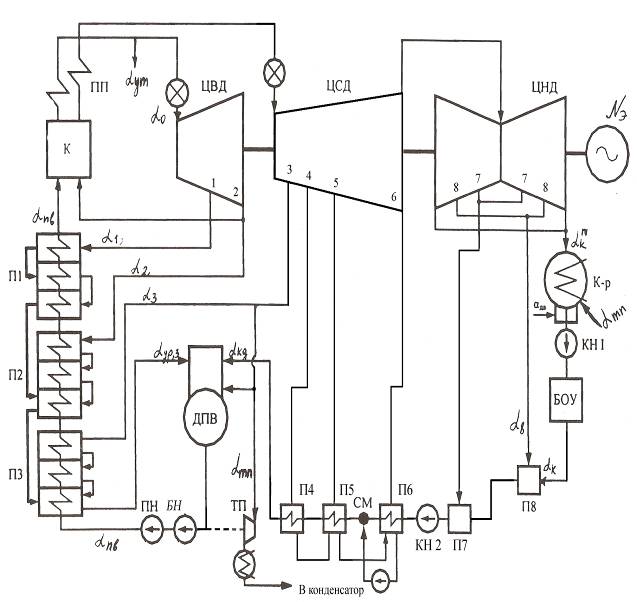

Энергоблок мощностью 250

МВт состоит из прямоточного котла и трёхцилиндровой конденсационной турбины

выполненной на сверхкритические параметры пара с промежуточным перегревом,

тремя выхлопами в конденсатор и развитой системой регенеративного подогрева

питательной воды. Свежий пар с параметрами 24.5 МПа, 550 °C через группу стопорных и

регулирующих клапанов поступает в ЦВД. Пар расширяется в группе ступеней ЦВД,

затем направляется на промежуточный перегрев 4.5 МПа, 550°C. После промежуточного перегрева пар

поступает к стопорным клапанам ЦСД, а затем направляется к ступеням ЦСД. После

ЦСД пар по перепускным (ресиверным) трубам попадает в 2-х поточный ЦНД.

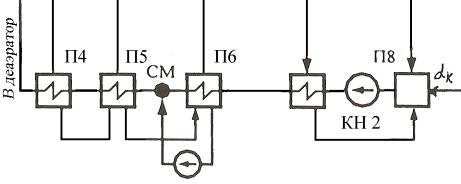

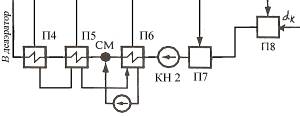

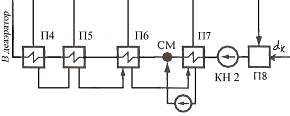

Регенеративная система

включает в себя 5 ПНД (2 – смешивающих, 3 – поверхностных), деаэратор и 3 ПВД.

После деаэратора питательная вода бустерными и питательными насосами

прокачивается через ПВД. Все ПВД имеют встроенные пароохладители и охладители

дренажа греющего пара. Дренажи ПВД сливаются каскадно в деаэатор.

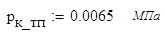

Питательный насос

приводится в действие приводной турбиной, предвключенной в 3-й отбор. Сброс

отработавшего пара производится в собственный конденсатор с давлением 0.0065

МПа.

Смешивающие подогревателе

горизонтального типа устанавливаются один над другим (гравитационная схема),

что позволяет не использовать дополнительный насос для перекачки конденсата.

Деаэратор присоединяется

через дроссельный регулирующий клапан к 3-му регенеративному отбору

(предвключенная схема).

Рис. 1.1.

Принципиальная тепловая схема блока

1.2. Построение процесса расширения

водяного пара в проточной части турбины.

Первый этап расчета ПТС

заключается в определении состояний водяного пара в ступенях турбины. Для этого

строят процесс работы пара в турбине в h, S-диаграмме. Используем методику [4].

Исходными данными для построения процесса служат значения начального давления и

температуры пара перед турбиной (р0, t0), давления и

температуры промежуточного перегрева пара (рпп, tпп),

конечного давления отработавшего пара в конденсаторе турбины рк. Кроме того,

необходимо знать значения внутреннего относительного КПД отдельных отсеков

(группы ступеней) турбины. КПД турбин новых типов (с новыми параметрами пара

или повышенной мощности) при расчете ПТС определяют ориентировочно по аналогии

с известными типами турбин в зависимости от объемного пропуска и перепада

давлений пара в данном отсеке.

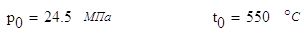

При построении процесса

расширения пара в турбине учитываются потери давления:

-

в стопорных и

регулирующих клапанах ЦВД Dр0=(0,04…0,05)р0;

-

в промежуточном

пароперегревателе Dрпп=0,1рпп;

-

в стопорных

клапанах ЦСД Dр=0,02рпп.

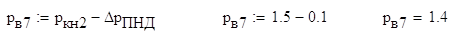

При расчете тепловой

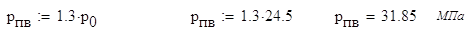

схемы принимаем:

-

давление

питательной воды рпв=1,3р0

-

потеря давления

воды в каждом ПВД DpПВД=0,2

МПа

-

давление воды за

конденсатным насосом КН-2, перед поверхностным ПНД pкн2=1,5 МПа

-

потеря давления

воды в каждом ПВД DpПНД=0,1

МПа

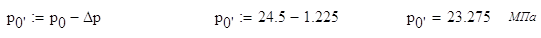

Точка 0' (перед соплами

первой ступени турбины)

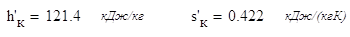

Из задания на расчет

известны давление и температура пара перед стопорным клапаном

По ним находим из таблиц

теплофизических свойств пара и воды значения энтальпии и энтропии

Оценим потери давления

при течении в паровом сите, в стопорном и регулирующих клапанах

Тогда, давление в точке

0'

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значения энтропии и температуры в точке 0' определяем из таблиц

теплофизических свойств пара и воды значения энтропии и температуры в точке 0'

Точка 2 (на выходе из

ЧВД)

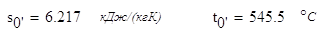

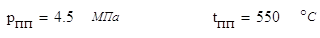

Из задания на расчет

известны давление и температура промперегрева

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значение энтропии определяем из таблиц

теплофизических свойств пара и воды значение энтропии

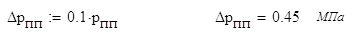

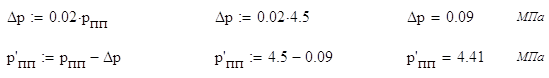

Потери давления в

промежуточном пароперегревателе

Тогда, давление на выходе

из ЦВД

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды теоретические значения энтальпии и

температуры определяем из таблиц

теплофизических свойств пара и воды теоретические значения энтальпии и

температуры

Действительное значение

энтальпии

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значения энтропии и температуры определяем из таблиц

теплофизических свойств пара и воды значения энтропии и температуры

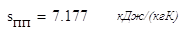

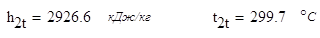

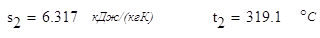

Точка ПП' (на входе в

ЦСД)

Потери давления в

стопорных клапанах ЦСД

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значения энтропии и температуры определяем из таблиц

теплофизических свойств пара и воды значения энтропии и температуры

Точка 6 (на выходе из

ЧСД)

Для построения процесса в

ЦСД предварительно зададимся давлением за ним

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды теоретическое значение энтальпии определяем из таблиц

теплофизических свойств пара и воды теоретическое значение энтальпии

Действительное значение

энтальпии

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды теоретическое значение энтропии определяем из таблиц

теплофизических свойств пара и воды теоретическое значение энтропии

Точка к (на входе в

конденсатор турбины)

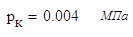

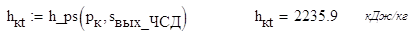

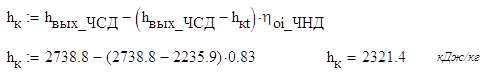

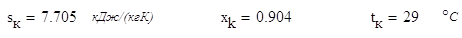

Из задания на расчет

известно конечное давление

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды теоретическое значение энтальпии определяем из таблиц

теплофизических свойств пара и воды теоретическое значение энтальпии

Действительное значение

энтальпии

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значения энтропии, степень сухости и

температуру определяем из таблиц

теплофизических свойств пара и воды значения энтропии, степень сухости и

температуру

По значению  находим

значения энтальпии и энтропии на линии насыщения конденсата из таблиц

теплофизических свойств пара находим

значения энтальпии и энтропии на линии насыщения конденсата из таблиц

теплофизических свойств пара

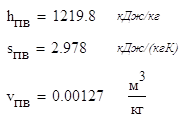

Точка ПВ (на входе в

паровой котёл)

Температура питательной

воды задана

Принимаем давление

питательной воды

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значения энтропии, энтальпии и объема определяем из таблиц

теплофизических свойств пара и воды значения энтропии, энтальпии и объема

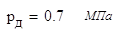

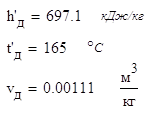

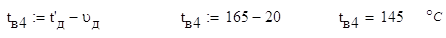

Деаэратор (предвключенный

в 3-й отбор)

Давление в деаэраторе

задано

По значению  находим

значения энтальпии, температуры и объема на линии насыщения конденсата из

таблиц теплофизических свойств пара находим

значения энтальпии, температуры и объема на линии насыщения конденсата из

таблиц теплофизических свойств пара

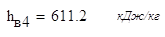

Давление воды за П4 (на

входе в деаэратор)

Принимаем подогрев воды в

деаэраторе

Температура воды на входе

в деаэратор (после П4)

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значение энтальпии воды на входе в

деаэратор определяем из таблиц

теплофизических свойств пара и воды значение энтальпии воды на входе в

деаэратор

1.3. Распределение регенеративного

подогрева по ступеням.

Регенеративный подогрев питательной воды на КЭС при

промежуточном перегреве пара имеет ряд особенностей. Относительное повышение

КПД от регенерации при промежуточном перегреве пара меньше, чем без него, так

как КПД исходного цикла без регенерации более высок, а отборы пара после

промежуточного перегрева уменьшаются. Пар в отборах после промежуточного

перегрева имеет более высокую энтальпию, чем пар такого же давления в турбине

без промежуточного перегрева. Использование более перегретого пара для

подогрева воды менее выгодно из-за уменьшения отборов пара на регенерацию и

увеличения пропуска пара в конденсатор и, следовательно, потери теплоты в нем. Регенеративный подогрев питательной воды на КЭС при

промежуточном перегреве пара имеет ряд особенностей. Относительное повышение

КПД от регенерации при промежуточном перегреве пара меньше, чем без него, так

как КПД исходного цикла без регенерации более высок, а отборы пара после

промежуточного перегрева уменьшаются. Пар в отборах после промежуточного

перегрева имеет более высокую энтальпию, чем пар такого же давления в турбине

без промежуточного перегрева. Использование более перегретого пара для

подогрева воды менее выгодно из-за уменьшения отборов пара на регенерацию и

увеличения пропуска пара в конденсатор и, следовательно, потери теплоты в нем.

Давление первого отбора

пара из ЦВД выбирают в зависимости от технико-экономического обоснования оптимальной

температуры питательной воды tПВ.

Одним из регенеративных отборов, обычно вторым, является отбор из

противодавления ЦВД, из холодной линии промежуточного перегрева. В

подогреватель №3 поступает пар с наибольшим перегревом. При обычной схеме

включения пароохладителя этого подогревателя вследствие большей необратимости

процесса теплообмена в горячей ступени применяют подогрев в холодной ступени

(паром за ЦВД) t2>t3, а именно t2=(1,3¸1,7)t3.

При известном значении tпв и равномерном распределении

подогрева по ступеням для любого подогревателя системы

, ,

где hпв – энтальпия питательной воды,

кДж/кг; h'к – энтальпия конденсата, кДж/кг; z – число подогревателей.

Если первый отбор за

промежуточным перегревателем провести при давлении пара, близком к давлению на

входе в ЧСД турбины (непосредственно за промежуточным перегревателем), то КПД

цикла не только не возрастет, но даже уменьшится. По мере снижения давления в

этом отборе КПД цикла начинает возрастать. Из этого следует, что существует

точка на линии расширения пара за перегревателем, в которой расположение

регенеративного отбора не оказывает никакого влияния на КПД цикла. Эта точка

названа индифферентной точкой линии расширения за перегревателем. Параметры ИТ

определяют из условия равенства КПД турбоустановки с дополнительным «горячим»

отбором и без него.

1.3.1.

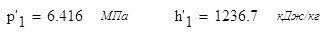

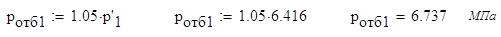

Первый ПВД (П1)

Температура питательной воды известна

и является температурой за П1 Температура питательной воды известна

и является температурой за П1

Температура, при которой

происходит конденсация пара определяется

Недогрев до температуры

насыщения, также задан

По температуре насыщения  находим

значения давления и энтальпии из таблиц теплофизических свойств пара находим

значения давления и энтальпии из таблиц теплофизических свойств пара

Определяем давление пара

в отборе

Из процесса работы пара в

турбине в h, S-диаграмме, находим значения энтальпии и энтропии пара в отборе

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значение температуры определяем из таблиц

теплофизических свойств пара и воды значение температуры

1.3.2.

Второй ПВД (П2)

Второй отбор пара

совмещен с холодной ниткой промежуточного перегрева. Поэтому параметры пара в

отборе нами получены ранее, при рассмотрении Точки 2 процесса расширения пара в

турбине

Определяем давление пара

в подогревателе

По значению  определяем

из таблиц теплофизических свойств пара и воды значения энтальпии и температуры

в подогревателе определяем

из таблиц теплофизических свойств пара и воды значения энтальпии и температуры

в подогревателе

С учетом недогрева воды в

ПВД, определяем температуру воды за ним

Давление воды в ПВД с

учетом потерь

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значение энтальпии воды за П2 определяем из таблиц

теплофизических свойств пара и воды значение энтальпии воды за П2

Температурный напор в охладителях

дренажа

Температура охлажденного

дренажа

Энтальпия охлажденного

дренажа по значениям  и и

1.3.3.

Подогрев воды в питательном насосе (ПН)

Гидравлический КПД насоса

Удельный объем воды

Давление воды за

питательным насосом

Подогрев воды в

питательном насосе (ПН)

Энтальпия воды за

питательным насосе (ПН)

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значение температуры воды за ПН определяем из таблиц

теплофизических свойств пара и воды значение температуры воды за ПН

1.3.4.

Третий ПВД (П3)

Подогрев

"холодным" паром энергетически выгоднее чем "горячим".

Принимаем t2=1,7t3.

Из этого уравнениям

находим энтальпию воды за П3

Давление воды за ПВД

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значение температуры воды за П3 определяем из таблиц

теплофизических свойств пара и воды значение температуры воды за П3

Температура насыщения в

подогревателе, с учетом недогрева

По температуре насыщения  находим

значения давления и энтальпии в подогревателе из таблиц теплофизических свойств

пара находим

значения давления и энтальпии в подогревателе из таблиц теплофизических свойств

пара

Определяем давление пара

в отборе

Из процесса работы пара в

турбине в h, S-диаграмме, находим значения энтальпии и энтропии пара в отборе

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значение температуры определяем из таблиц

теплофизических свойств пара и воды значение температуры

Температура охлажденного

дренажа П2

Энтальпия охлажденного

дренажа

Температура охлажденного

дренажа П3

Энтальпия охлажденного

дренажа

1.3.5.

Доля расхода пара на подогреватель П1

Уравнение теплового

баланса для П1

Находим из этого

уравнения

1.3.6.

Доля расхода пара на подогреватель П2

Уравнение теплового

баланса для П2

Находим из этого

уравнения

1.3.7.

Индифферентная точка

Внутренний абсолютный КПД

ЧВД условной конденсационной турбины

Количество теплоты,

переданное в паровом пароперегревателе, за вычетом отборов из ЧВД турбины

Теплоперепад между

энтальпией  и энтальпией пара в

индифферентной точке и энтальпией пара в

индифферентной точке

Энтальпия пара в индифферентной

точке

Следовательно, третий

отбор находится за индифферентной точкой.

1.3.8.

Равномерное распределение подогрева для всех ПНД за индифферентной точкой

1.3.9.

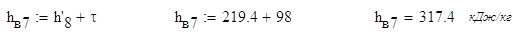

Подогреватель смешивающего типа ПНД (П8)

Энтальпия воды за П8

составит

По энтальпии насыщения

воды  находим значения давления и

температуры в подогревателе из таблиц теплофизических свойств пара находим значения давления и

температуры в подогревателе из таблиц теплофизических свойств пара

Давление пара в отборе

Из процесса работы пара в

турбине в h, S-диаграмме, находим значения энтальпии и энтропии пара в отборе

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значения степени сухости и температуры определяем из таблиц

теплофизических свойств пара и воды значения степени сухости и температуры

1.3.10.

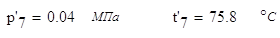

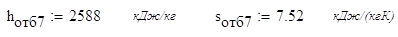

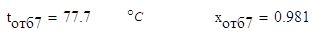

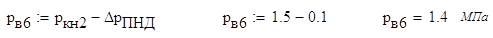

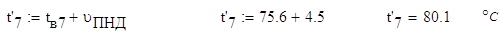

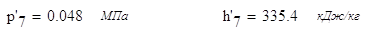

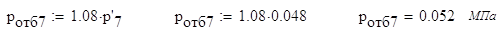

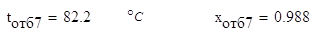

Подогреватель смешивающего типа ПНД (П7)

Энтальпия воды за П7

составит

По энтальпии насыщения

воды  находим значения давления и

температуры в подогревателе из таблиц теплофизических свойств пара находим значения давления и

температуры в подогревателе из таблиц теплофизических свойств пара

Давление пара в отборе

Из процесса работы пара в

турбине в h, S-диаграмме, находим значения энтальпии и энтропии пара в отборе

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значения температуры и степени сухости определяем из таблиц

теплофизических свойств пара и воды значения температуры и степени сухости

1.3.11.

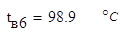

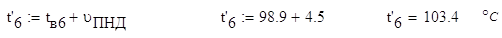

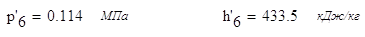

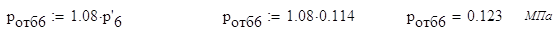

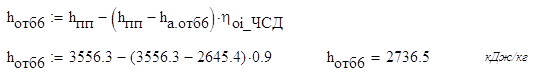

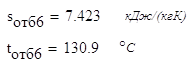

ПНД поверхностного типа (П6)

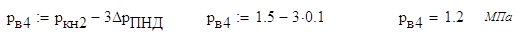

Давление воды за П6

Энтальпия воды за П6

составит

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значение температуры воды за П6 определяем из таблиц

теплофизических свойств пара и воды значение температуры воды за П6

Температура насыщения в подогревателе,

с учетом недогрева

По температуре насыщения  находим

значения давления и энтальпии в подогревателе из таблиц теплофизических свойств

пара находим

значения давления и энтальпии в подогревателе из таблиц теплофизических свойств

пара

Определяем давление пара

в отборе

Уточняем значение

энтальпии пара в отборе (на выходе из ЧСД).

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды теоретическое значение энтальпии определяем из таблиц

теплофизических свойств пара и воды теоретическое значение энтальпии

Действительное значение

энтальпии

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды теоретическое значение энтропии определяем из таблиц

теплофизических свойств пара и воды теоретическое значение энтропии

1.3.12.

ПНД поверхностного типа (П5)

Давление воды за П5

Энтальпия воды за П5

составит

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значение температуры воды за П5 определяем из таблиц

теплофизических свойств пара и воды значение температуры воды за П5

Температура насыщения в

подогревателе, с учетом недогрева

По температуре насыщения  находим

значения давления и энтальпии в подогревателе из таблиц теплофизических свойств

пара находим

значения давления и энтальпии в подогревателе из таблиц теплофизических свойств

пара

Определяем давление пара

в отборе

Из процесса работы пара в

турбине в h, S-диаграмме, находим значения энтальпии и энтропии пара в отборе

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значение температуры определяем из таблиц

теплофизических свойств пара и воды значение температуры

1.3.13.

ПНД поверхностного типа (П4)

Давление воды за П4

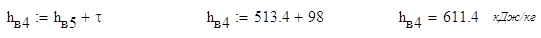

Энтальпия воды за П4

составит

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значение температуры воды за П4 определяем из таблиц

теплофизических свойств пара и воды значение температуры воды за П4

Температура насыщения в

подогревателе, с учетом недогрева

По температуре насыщения  находим

значения давления и энтальпии в подогревателе из таблиц теплофизических свойств

пара находим

значения давления и энтальпии в подогревателе из таблиц теплофизических свойств

пара

Определяем давление пара

в отборе

Из процесса работы пара в

турбине в h, S-диаграмме, находим значения энтальпии и энтропии пара в отборе

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значение температуры определяем из таблиц

теплофизических свойств пара и воды значение температуры

1.3.14.

Доля расхода пара на подогреватель П3

Уравнение теплового

баланса для П3

Находим из этого

уравнения

1.3.15.

Турбопривод

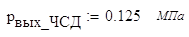

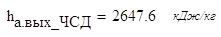

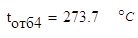

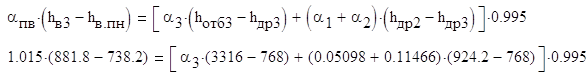

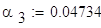

Давление в конденсаторе

приводной турбины

Внутренний относительный

и механический КПД турбопривода

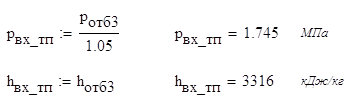

Давление и энтальпия пара

на входе в турбопривод с учетом потерь

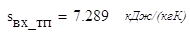

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значения энтропии на входе в турбопривод определяем из таблиц

теплофизических свойств пара и воды значения энтропии на входе в турбопривод

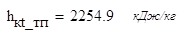

Теоретическая энтальпия

пара поступающего в конденсатор

Действительное значение

энтальпии

Действительный перепад в

турбоприводе

Доля отбора пара на

приводную турбину

1.3.16.

Доля отбора пара на деаэратор

Уравнение теплового

баланса для деаэратора

Уравнение материального

баланса для деаэратора

Решаем систему из 2-х

уравнений

Находим долю отбора пара

на деаэратор и долю воды "пришедшей" в деаэратор

1.3.17.

Доля отбора пара на П4

Уравнение теплового

баланса для П4

1.3.18.

Доли отбора пара на П5, П6

Уравнение теплового

баланса для П5

Уравнение смешения в

смесителе

Уравнение теплового

баланса для П6

Решаем, полученную

систему из 3-х уравнений

Энтальпия в точке

смешения

Доля отбора пара на П5,

П6

1.3.19.

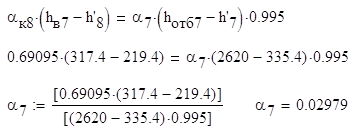

Доля отбора пара на смешивающий подогреватель П7

Уравнение теплового

баланса для П7

Уравнение материального

баланса для П7

Тогда получим следующее

уравнение

Решая его, находим

1.3.20.

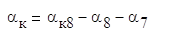

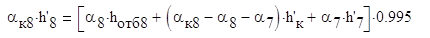

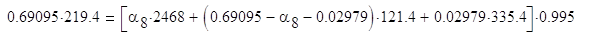

Доля отбора пара на смешивающий подогреватель П8

Уравнение теплового

баланса для П8

Поток конденсата из

конденсатора

Тогда получим следующее

уравнение

Решая его, находим

1.3.21.

Контроль материального баланса пара и конденсата

Одним из важных критериев

правильности выполнения расчета является контроль материального баланса пара и

конденсата, который выражается уравнением

. .

Пропуск пара в

конденсатор

Доля потока конденсата

после основного конденсатора с паровой стороны с учетом конденсата

турбоприводов и других потоков равна

Доля потока конденсата из

основного конденсатора со стороны регенеративной системы

Равенство выполнено,

материальный баланс сходится.

1.3.22.

Процесс расширения пара в турбине в h-s диаграмме

Таблица

1.2.

Параметров воды и пара по

элементам тепловой схемы

| Точка процесса |

Элемент схемы |

Пар в отборе |

Пар (конденсат) в подогревателе |

Вода за подогревателем |

| P, МПа |

t, °С |

h, кДж/кг |

P¢, МПа |

t¢, °С |

h¢, кДж/кг |

hдр, кДж/кг |

Pв, МПа |

tв, °С |

hв, кДж/кг |

u, °С |

| 0 |

|

23.275 |

545.5 |

3345.1 |

|

|

|

|

|

|

|

|

| 1 |

П1 |

6.737 |

359.4 |

3052 |

6.416 |

280 |

1236.7 |

1175.1 |

31.85 |

278 |

1219.8 |

2 |

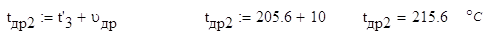

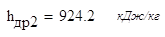

| 2 |

П2 |

4.95 |

319.1 |

2985.2 |

4.702 |

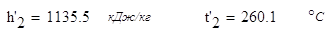

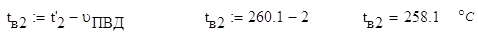

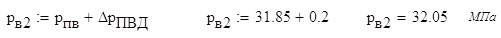

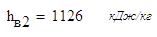

260.1 |

1135.5 |

924.2 |

32.05 |

258.1 |

1126 |

2 |

| ПП |

|

4.5 |

550 |

3556.3 |

|

|

|

|

|

|

|

|

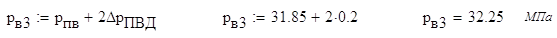

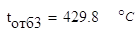

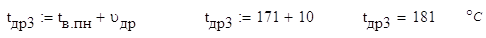

| 3 |

П3 |

1.832 |

429.8 |

3316 |

1.745 |

205.6 |

877.7 |

783.4 |

32.25 |

203.6 |

881.8 |

2 |

| Д |

Деаэратор |

1.832 |

429.8 |

3316 |

0.7 |

165 |

697.1 |

- |

0.7 |

165 |

697.1 |

0 |

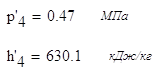

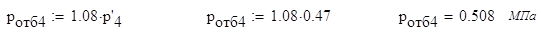

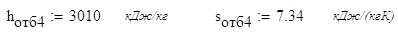

| 4 |

П4 |

0.508 |

273.7 |

3010 |

0.47 |

149.5 |

630.1 |

630.1 |

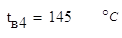

1.2 |

145 |

611.4 |

4,5 |

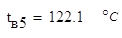

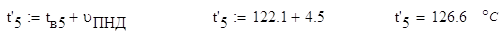

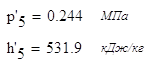

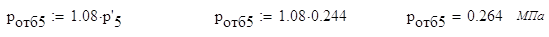

| 5 |

П5 |

0.264 |

204.1 |

2876 |

0.244 |

126.6 |

531.9 |

531.9 |

1.3 |

122.1 |

513.4 |

4,5 |

| 6 |

П6 |

0.123 |

130.9 |

2736.5 |

0.114 |

103.4 |

433.5 |

433.5 |

1.4 |

98.9 |

415.4 |

4,5 |

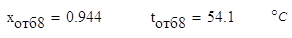

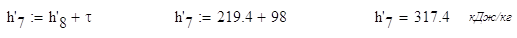

| 7 |

П7 |

0.043 |

77.7 |

2588 |

0.04 |

75.8 |

317.4 |

- |

0.04 |

75.8 |

317.4 |

0 |

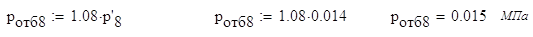

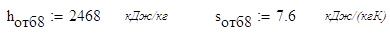

| 8 |

П8 |

0.015 |

54.1 |

2468 |

0.014 |

52.4 |

219.4 |

- |

0.014 |

52.4 |

219.4 |

0 |

| К |

Конденсатор |

0.004 |

29 |

2321.4 |

|

|

|

|

|

|

|

|

| КТП |

Конденсатор ТП |

0.0065 |

37.6 |

2405.4 |

|

|

|

|

|

|

|

|

1.4. Определение энергетических

показателей конденсационной паротурбинной установки

Таблица 1.3.

Энергетическое уравнение

турбоустановки в табличной форме

| Цилиндр |

Отсек турбины |

Доля пропуска пара через отсек αj |

Теплоперепад пара в отсеке

Δhj, кДж/кг

|

Внутренняя работа на 1 кг свежего

пара

αj∙Δhj, кДж/кг

|

| ЦВД |

0 -1 |

α01=α0 =1 |

h0 - h1 =3345.1 – 3052=

293.1

|

322.8 |

| 1-2 |

α12=1 -α1=1-0.05098=0.94902 |

h1 - h2 =3052 – 2985.2=

66.8

|

40.02 |

| ЦСД |

2-3 |

α23=α12-α2 = 0.94902- 0.11466= 0.83436 |

hпп - h3 =3556.3 – 3316=

240.3

|

205.32 |

| 3-4 |

α34=α23-α3-αД-αТП =

= 0.83436- 0.04734- 0.02114- 0.04726= 0.71862

|

h3 - h4 = 3316 – 3010=

306

|

98.25 |

| 4-5 |

α45=α34-α4=

=0.71862-0.03232=0.6863

|

h4 - h5 =3010 – 2876=

134

|

76.8 |

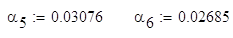

| 5-6 |

α56=α45-α5=

=0.6863-0.03076=0.65554

|

h5 - h6 =2876 – 2736.5=

139.5

|

88.41 |

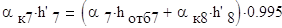

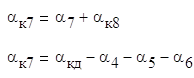

| ЦНД |

6-7 |

α67=α56-α6=

=0.65554 -

0.02685=0.62869

|

h6 - h7 =2736.5

– 2588=

148.5

|

109.07 |

| 7-8 |

α78= α67 - α7=

=0.62869 - 0.02905=0.59964

|

h7 - h8 =2588 – 2468 =

120

|

95.16 |

| 8-К |

α8к= α78 – α8=

=0.59964 - 0.02795=0.57169

|

h8- hК =2468

– 2321.4=

146.6

|

101.35 |

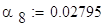

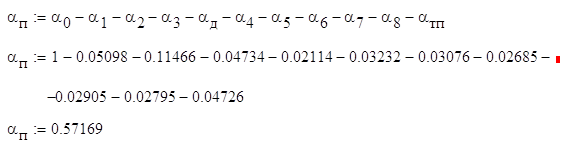

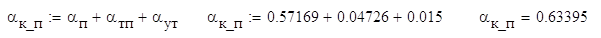

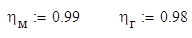

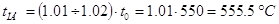

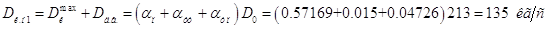

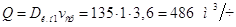

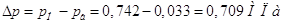

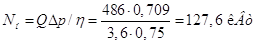

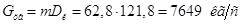

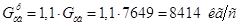

1.4.1.

Приведенный теплоперепад

Внутренняя работа турбины

на 1 кг свежего пара  -, где αj – доля пропуска пара через отсек, а Δhj – теплоперепад в отсеке. -, где αj – доля пропуска пара через отсек, а Δhj – теплоперепад в отсеке.

Механический КПД турбины

и КПД генератора

1.4.2.

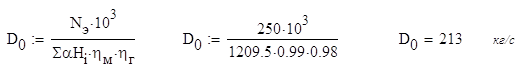

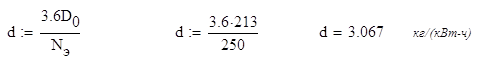

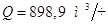

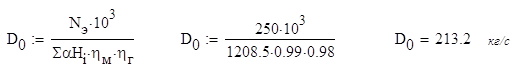

Расход пара на турбину

Удельный расход пара

Таблица 1.4.

Расходы пара в отборы

турбины

| Элемент схемы |

a=D/D0 |

D, кг/c |

Элемент схемы |

a=D/D0 |

D, кг/c |

| П1 |

0.05098 |

10.9 |

П4 |

0.03232 |

6.9 |

| П2 |

0.11466 |

24.4 |

П5 |

0.03076 |

6.6 |

| П3 |

0.04734 |

10.1 |

П6 |

0.02685 |

5.7 |

| Д |

0.02114 |

4.5 |

П7 |

0.02905 |

6.2 |

| ТП |

0.04726 |

10.1 |

П8 |

0.02795 |

6 |

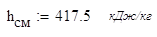

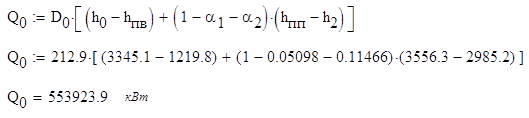

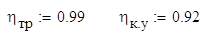

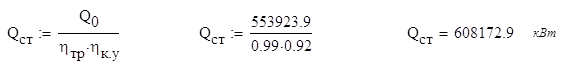

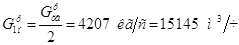

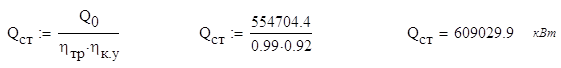

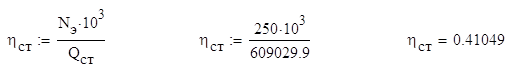

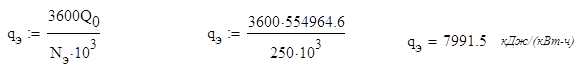

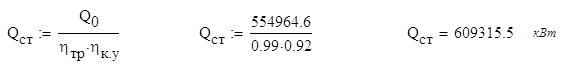

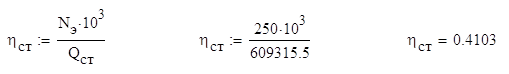

1.4.3.

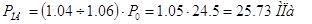

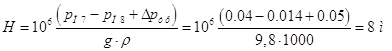

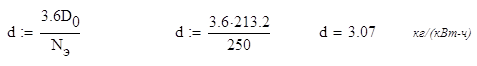

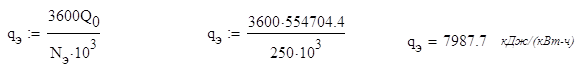

Полный расход теплоты на турбоустановку

1.4.4.

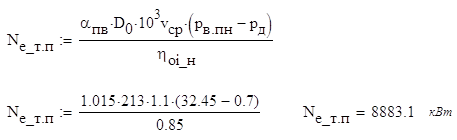

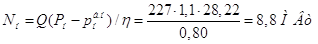

Эффективная мощность турбопривода

1.4.5.

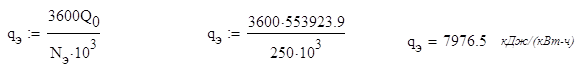

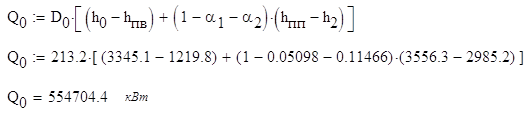

Удельный расход теплоты на выработку электроэнергии

1.4.6.

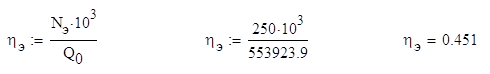

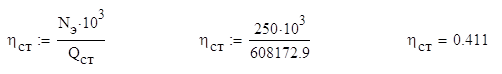

Абсолютный электрический КПД

1.4.7.

Расход теплоты на станцию

Учитываем потери в

трубопроводах и котельной установке

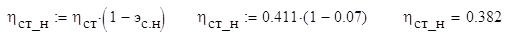

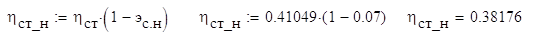

1.4.8. КПД

станции (брутто)

1.4.9. КПД

станции (нетто)

Доля электрической

мощности, расходуемой на собственные нужды

1.4.10.

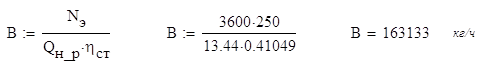

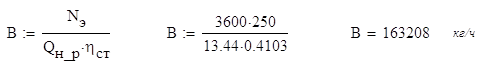

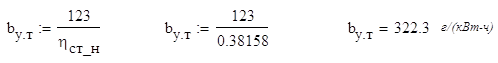

Расходы топлива

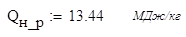

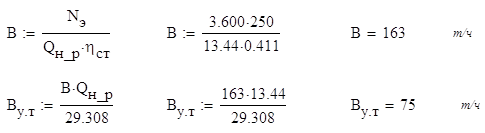

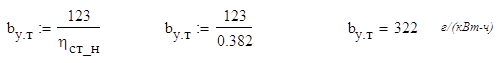

Вид топлива - Ангренский

бурый уголь, его низшая теплота сгорания

Расходы натурального и

условного топлива

Удельный расход условного

топлива нетто

Глава 2. Выбор основного и

вспомогательного оборудования

2.1. Выбор турбоустановки.

Мощность турбины КЭС

выбирается в соответствии с мощностью блока. Принимаем за прототип

турбоустановку К-330-240 производства Ленинградского металлического завода.

Описание проектируемой турбины: трёхцилиндровая конденсационная турбина с

промежуточным перегревом пара, тремя выхлопами в конденсатор и развитой

системой регенеративного подогрева питательной воды. Система регенеративного

подогрева питательной воды и основного конденсата состоит из 5 ПНД (2 –

смешивающих, 3 – поверхностных), деаэратора и 3 ПВД. Турбина имеет восемь

отборов: два – из ЦВД (один из которых, совмещён с «холодной» ниткой

промперегрева); четыре – из ЦСД (деаэратор и турбопривод включены в 3-й отбор);

два – из ЦНД.

Таблица 2.1.

Параметры проектируемой

турбины К-250-240

| Мощность номинальная,

МВт |

250 |

| Начальные параметры

пара: |

| ·

давление, МПа |

24,5 |

| ·

температура, °С |

550 |

| Параметры пара после

промперегрева: |

| ·

давление, МПа |

4,5 |

| ·

температура, °С |

550 |

| Номинальный расход

свежего пара, кг/с (т/ч) |

213 (767) |

2.2. Выбор парового котла.

Выбор парового котла

определяется, главным образом, выбранным типом турбины, суммарной мощностью и

режимом работы ТЭС.

Исходными данными для

выбора парового котла служат заданные параметры острого пара и промежуточного

перегрева, температура питательной воды, тип топлива, а также полученный из

расчета тепловой схемы расход пара в голову турбины:

На блочных КЭС

производительность котла DПЕ,

т/ч, выбирается по максимальному расходу пара в голову турбины D0 с учетом 5% расхода пара на

собственные нужды:

Параметры пара на выходе из

котла выше, чем перед турбиной, на величину потерь давления и температуры в

паропроводах:

; ;

. .

В качестве прототипа

выбираем прямоточный котел марки Пп-1000-25-545/545 БТ (П-64) и составляем

техническое задание на проектирование котла (табл.2.2.).

Таблица 2.2.

Параметры проектируемого

котла

| Номинальный расход свежего пара,

т/ч |

805 |

| Топливо |

Ангренский бурый |

| Начальные параметры пара: |

|

| ·

давление, МПа |

25,7 |

| ·

температура, °С |

556 |

| Параметры пара после промперегрева: |

|

| ·

давление, МПа |

4,5 |

| ·

температура, °С |

556 |

| Температура питательной воды, °С |

278 |

| Высота котла, м |

66 |

| Сопротивление, кПа |

Hг |

4,48 |

| Hв |

4,11 |

| Тип котла |

Р |

Котел предназначен для

работы в блоке с турбиной мощностью 250 МВт на низкокалорийных югославских

лигнитах и бурых углях ангренского месторождения с широким диапазоном влажности

(W=33-44%), зольности (Ар= 8-32%) и содержанием серы (S общ.) до 5,6%.

Котел сверхкритического

давления с промперегревом, прямоточный, однокорпусный, закрытой Т-образной

компоновки, работает под разряжением. Топочная камера открытая, прямоугольного

сечения оборудована 24 щелевыми встречно расположенными горелками и полностью

экранирована трубами, образующими выше горелок на боковых стенах газозаборные

окна.

Для подогрева воздуха в

отдельной шахте вне котла установлен каскадный трубчатый воздухоподогреватель,

что исключает возможность коррозии и заноса труб воздухоподогревателя при

работе на высокосернистом топливе.

Надежная, устойчивая

работа топки котла и его бесшлаковочный режим обеспечиваются достаточно большой

по сечению и объему топкой, трехъярусным расположением щелевых горелок по

длинным сторонам топки и газовой сушкой топлива.

2.3. Выбор оборудования

пылеприготовления.

Процесс пылеприготовления состоит из

следующих операций: предварительное грубое дробление угля до кусков размером

150 — 200 мм, улавливание металла, отделение щепы, грохочение и тонкое

дробление до кусков размером не более 25 мм, сушка и размол до необходимой

тонины. Процесс пылеприготовления состоит из

следующих операций: предварительное грубое дробление угля до кусков размером

150 — 200 мм, улавливание металла, отделение щепы, грохочение и тонкое

дробление до кусков размером не более 25 мм, сушка и размол до необходимой

тонины.

Качество угольной пыли

характеризуется тонкостью помола и влажностью. Показателем тонкости помола

считается остаток (в %), полученный после просеивания пыли на сите с ячейками

размером 90x90 мкм и обозначаемый как R90. Тонкость помола зависит от

реакционной способности угля, характеризуемой выходом летучих фракций Vг; чем

выше содержание летучих, тем грубее может быть помол и тем меньше затраты

энергии на пылеприготовление.

Влажность пыли Wп влияет

на производительность мельницы и экономичность сжигания. Недостаточное

подсушивание приводит к забиванию пылепитателей и медленному возгоранию,

излишнее может привести к самовозгоранию пыли и взрыву. Влажность пыли Wп

нормируется в пределах 0,5 — 23 % в зависимости от свойств топлива.

Таблица 2.3.

Характеристика топлива -

Ангренский Б2, Р

| Сернистость, % |

Влажность, % |

Зольность, % |

Выход летучих, % |

Теплота сгорания,

МДж/кг

|

Размолоспособность |

Теоретические

объемы, м3/кг

|

| воздуха |

газов |

| 2.5 |

34.5 |

13.1 |

33.5 |

13.44 |

2.1 |

3.81 |

4.47 |

2.3.1.

Выбор типа мельниц.

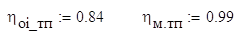

Выбираем

мельницы-вентиляторы (МВ) с частотой вращения от 590 до 1470 об/мин. Они

применяются для мягких высоковлажных углей. Подсушка топлива выполняется

двухступенчатой: до мельницы в специальном сушильном устройстве (шахте) и в

самой мельнице. Размол угля происходит в результате ударного действия массивных

лопастей крыльчатки, при вращении которой создается давление 1,0 – 1,4 кПа,

достаточное для преодоления сопротивления от мельницы до топки.

2.3.2.

Выбор схемы пылеприготовления.

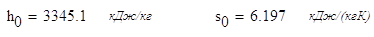

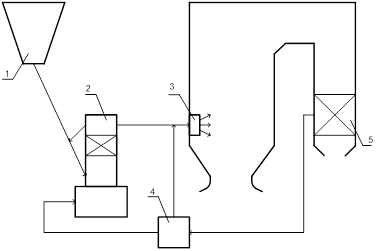

Выбираем систему

пылеприготовления - замкнутую с прямым вдуванием (рис.2.1.), газовоздушной

сушкой. Отработавший после сушки топлива воздух вместе с угольной пылью и

выделившимися водяными парами сбрасывается в топку.

Из бункера сырого угля 1

топливо поступает в мельницу 2. Размолотое в мельнице топливо попадает в шахту,

которая является гравитационным сепаратором, тонкая пыль через горелку 3

выбрасывается в топку потоком воздуха, а крупные частицы угля возвращаются в

мельницу. В схеме отсутствует пылевой бункер, что упрощает и удешевляет

установку.

Рис 2.1. Схема

пылеприготовления с прямым вдуванием пыли.

1-бункер сырого угля, 2-

МВ, 3-горелки, 4- короб горячего воздуха, 5- воздухоподогреватель.

2.3.3.

Выбор числа и производительности мельницы.

Число мельниц, установленных

на котле, зависит от его производительности и от типа мельниц. Принимаем число

мельниц z=6. Расчетная производительность одной мельницы определяется по

известному из расчета тепловой схемы расходу топлива на котел Bк=163 т/ч, принятому числу мельниц с

учетом коэффициента запаса.

Таблица 2.4.

Характеристика

мельницы-вентилятора типоразмера 2120/600/750

| Диаметр ротора |

D=2120 мм |

| Рабочая ширина лопаток |

b=600 мм |

| Частота вращения |

nэл=750 1/мин |

| Мощность электродвигателя |

N=400 кВт |

| Производительность номинальная |

Bх=25 т/ч |

Пересчет

производительности с “характерного” вида топлива

2.4. Выбор тягодутьевых машин.

Для подачи воздуха в

топку и создания тяги служат дутьевые вентиляторы и дымососы. В проектируемой

схеме энергоблока 250 МВт и работает на угле. Паровой котел имеет негазоплотное

исполнение и работает при разрежении. Присосы воздуха по тракту котла

увеличивают объем перекачиваемых газов на 30-40% выше теоретических значений.

Это приводит не только к перерасходу энергии на собственные нужды, но и снижает

экономичность работы котла в целом.

Таблица 2.5.

Присосы воздуха в

элементах газовоздушного тракта

|

|

Коэффициент избытка воздуха |

αт |

1,2 |

| Присосы воздуха |

Топочная камера |

∆αт |

0,05 |

| Cуммарные присосы воздуха в

конвективных газоходах первичного и вторичного пароперегревателя, переходной

зоны и экономайзера |

∆αк.п |

0,12 |

| Воздухоподогреватель |

∆αвп |

0,03 |

| Золоуловители |

∆αзу |

0,10 |

| Присосы в газоходах между

воздухоподогревателем и дымососом |

∆αгх |

0,01 |

| Присосы в системе пылеприготовления |

∆αпл.у |

0,25 |

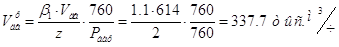

Расход топлива, по которому

выбираются дутьевые вентиляторы и дымососы, определяются с учетом физической

неполноты сгорания твердого топлива. Принимаем q4=1%. Тогда, расчетный расход топлива:

2.4.1.

Выбор дутьевых вентиляторов.

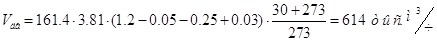

Дутьевой вентилятор

подает холодный воздух в воздухоподогреватель, забирая его из верхней части

котельной.

Принимаем температуру

холодного воздуха  . Производительность вентилятора

определяется расходом воздуха, необходимым для горения топлива с учетом

коэффициента избытка воздуха в топке и присосов по тракту котла: . Производительность вентилятора

определяется расходом воздуха, необходимым для горения топлива с учетом

коэффициента избытка воздуха в топке и присосов по тракту котла:

Расчетная

производительность вентилятора принимается с коэффициентом запаса  . Кроме того,

вводится поправка на барометрическое давление. Принимаем . Кроме того,

вводится поправка на барометрическое давление. Принимаем  , число вентиляторов

z=2. Расчетная производительность одной машины: , число вентиляторов

z=2. Расчетная производительность одной машины:

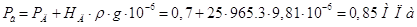

Напор дутьевого

вентилятора зависит от сопротивления воздушного тракта. Суммарное сопротивление

тракта Hд.в=4,11 кПа. Расчетное значение

напора принимается с коэффициентом запаса  . .

По найденным расчетным

значениям производительности и напора определяем типоразмер дутьевого

вентилятора (табл.2.6.).

Таблица 2.6.

Характеристики дутьевого

вентилятора - ВДН-26-11у.

| Подача |

V, тыс.м³/ч |

350/280 |

| Полное давление |

P, Па |

4600/2900 |

| Температура газа |

t, °C |

30 |

| КПД |

η, % |

83 |

| Частота вращения |

n, об/мин |

740/590 |

| Потребляемая мощность |

N, кВт |

630/320 |

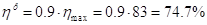

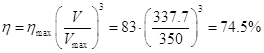

Максимальное снижение КПД

при работе с расчетной производительностью 10%

Расчет снижения КПД, при

переменной нагрузке

Мощность на валу

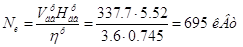

дутьевого вентилятора определяется по формуле:

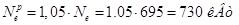

Мощность привода берется

с коэффициентом запаса  , необходимым для преодоления

инерции при пуске вентилятора. , необходимым для преодоления

инерции при пуске вентилятора.

2.4.2.

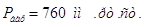

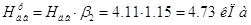

Выбор дымососов.

Производительность

дымососа определяется объемными расходами газов, уходящих из котла и воздуха,

присасываемого в тракт после котла в золоуловителях и газоходах.

Коэффициент избытка

воздуха в уходящих газах

Объем уходящих газов

равен сумме теоретического объема газов и объема присосов воздуха по тракту

котла

Объем присосов за

пределами котла

Температура газов перед

дымососом

Объемная производительность

машины

Принимаем число

дымососов, равное числу дутьевых вентиляторов z=2. Тогда расчетная

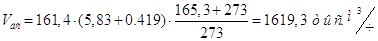

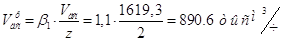

производительность дымососа, с учетом коэффициента запаса β1=1,1:

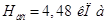

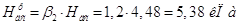

Напор дымососа принимаем

-

С учетом коэффициента

запаса β2=1,2 расчетный напор дымососа

По оцененным выше

производительности и напору выбираем дымосос ДОД-41 (табл.2.7.).

Таблица 2.7.

Характеристики дымососа

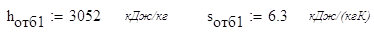

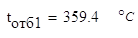

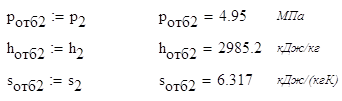

ДОД-41

| Тип |

Подача,

тыс. м3/ч

|

Полное давление, Па |

Температура газа, °C |

КПД, % |

Частота вращения, об/мин. |

Завод-изготовитель |

| ДОД-41 |

1080/1220 |

3 150/4 100 |

100 |

82.5 |

370 |

Барнаульский

котельный

|

Максимальное снижение КПД

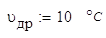

при работе с расчетной производительностью 10%

Расчет снижения КПД, при

переменной нагрузке

При работе с расчетной

производительностью существенное снижение КПД, поэтому проектируем дымосос

(табл.2.8.).

Таблица 2.8.

Характеристики

проектируемого дымососа на основе ДОД-41

| Тип |

Подача,

тыс. м3/ч

|

Полное давление, Па |

Температура газа, °C |

КПД, % |

Частота вращения, об/мин. |

| ДОД-41 |

890 |

5,38 |

100 |

82.5 |

370 |

Мощность на валу дымососа

определяется по формуле:

Мощность привода берется

с коэффициентом запаса

2.5. Выбор насосов.

Насосы тепловых электростанций как и другие типы

машин, служащие для перемещения среды и сообщения ей энергии, характеризуются

следующими параметрами: Насосы тепловых электростанций как и другие типы

машин, служащие для перемещения среды и сообщения ей энергии, характеризуются

следующими параметрами:

o

объемной производительностью

(подачей) Q, м3/с;

o

давлением на

стороне нагнетания рн, МПа;

o

плотностью

перемещаемой среды ρ, кг/м3, или удельным объемом v, м3/кг.

В расчетах тепловой схемы

определяется массовый расход воды D, кг/с. Между объемным и массовым расходами

существует соотношение

Q=D/ρ=Dv.

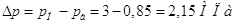

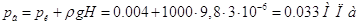

Напор насоса Dр определяется как разность давлений

на стороне нагнетания рн и на стороне всасывания рв:

Dр= рн - рв.

Расчетная мощность

привода насоса, Вт, равна

, ,

где vcp — среднее

значение удельного объема воды, м3/кг; hн — КПД насоса, учитывающий гидравлические, объемные и механические

потери в насосе. Современные насосы электростанций имеют КПД 0,83—0,85.

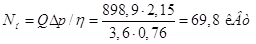

Давление нагнетания рн,

развиваемое насосом, определяется заданным давлением в конечной точке тракта

ркон, суммарными гидравлическими сопротивлениями тракта åDрс и геодезическим напором,

обусловленным разницей высоты Н между точками перемещения среды:

. .

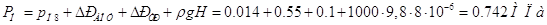

Давление на стороне

всасывания рв рассчитывается из условия недопущения вскипания воды при

попадании ее на быстровращающиеся лопасти колеса насоса (условие обеспечения

бескавитационной работы).

2.5.1.

Выбор питательных насосов.

Питательные насосы

относятся к числу наиболее ответственных вспомогательных машин ТЭС. Устанавливаем

на блок один насос с турбоприводом на 100% производительности и один с

электроприводом и гидромуфтой на 50% нагрузки.

Выбор насосов

осуществляется по значениям объемной производительности насоса  и напора насоса и напора насоса  м вод.ст. м вод.ст.

– гидравлическое сопротивление

прямоточного котла; – гидравлическое сопротивление

прямоточного котла;

– сопротивление регулирующего

клапана питания котла; – сопротивление регулирующего

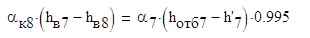

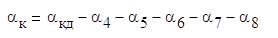

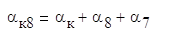

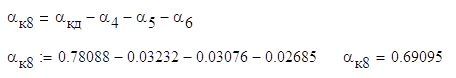

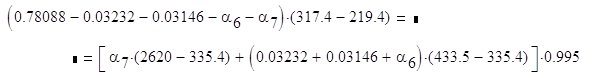

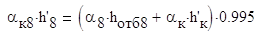

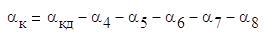

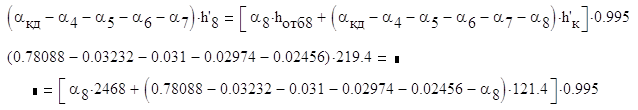

клапана питания котла;

– суммарное сопротивление группы

ПВД; – суммарное сопротивление группы

ПВД;

– сопротивление трубопроводов от

питательного насоса до парового котла. – сопротивление трубопроводов от

питательного насоса до парового котла.

Суммарное гидравлическое

сопротивление, которое рассчитывается по формуле:

Плотность среды в

прямоточном котле

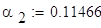

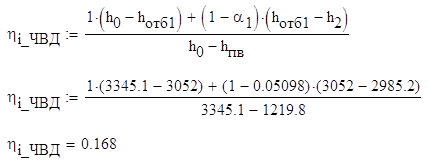

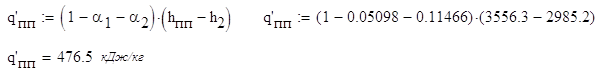

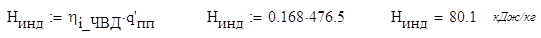

Для прямоточных котлов

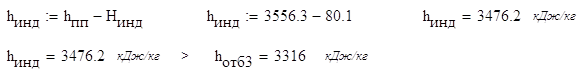

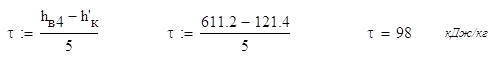

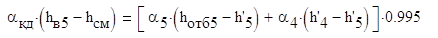

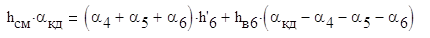

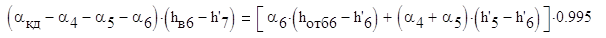

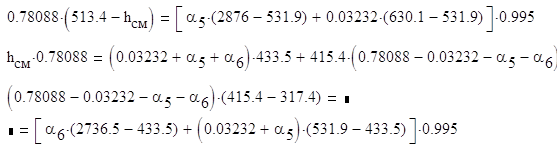

давление нагнетания питательного насоса составляет:

Для создания

дополнительного подпора на на всасе питательного насоса устанавливают

предвключенные бустерные насосы. Давление нагнетания бустерного насоса,

является давлением на всасывающей стороне питательного насоса, принимаем равным

давлению на выходе из бустерного насоса –  . .

Тогда можно рассчитать

напор питательного насоса:

. .

Напор насоса в метрах

водного столба:

Производительность

питательного насоса

Подача питательного

насоса

В качестве основного

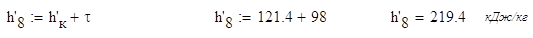

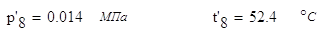

питательного насоса выбираем насос ПТН-350-950, а в качестве резервного

выбираем насос СВПЭ-320-550 (табл.2.9.).

Таблица 2.9.

Характеристики

питательных насосов

| Тип насоса |

Подача, м3/ч |

Напор, м |

Частота вращения, об/мин. |

Тип и мощность привода, кВт |

КПД насоса, % |

Завод-изготовитель |

| ПТН-350-950 |

950 |

3500 |

4700 |

ОК-18ПУ КТЗ |

80 |

АО ЛМЗ |

| СВПЭ-320-550 |

600 |

3200 |

7500 |

АГД, 8000 |

78 |

АО ЛМЗ |

Мощность, потребляемая

питательным насосом

2.5.2.

Выбор бустерных насосов.

Давление на выходе из

бустерного насоса –  . .

Давление на входе в

бустерный насос

Напор, развиваемый

бустерным насосом

Производительность

бустерного насоса

Подача бустерного насоса

Выбираем насос Д1250-125

(14Д-6), его характеристики приведены в табл.2.10.

Таблица 2.10.

Характеристики бустерного

насоса

| Тип насоса |

Подача, м3/ч |

Напор, м |

Допустимый кавитационный запас, м |

Частота вращения, об/мин. |

Мощность, кВт |

КПД насоса, % |

| Д1250-125 (14Д-6) |

1250 |

125-105 |

7,0 |

1480 |

630-500 |

76 |

Мощность, потребляемая

насосом

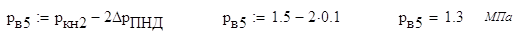

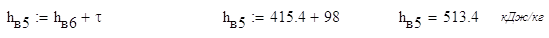

2.5.3.

Выбор конденсатных насосов.

Конденсатные насосы

представляют особую группу энергетических насосов, работающих с минимальным

кавитационным запасом. Они обладают более низкой экономичностью, большей

металлоемкостью и более высокой стоимостью по сравнению с другими насосами на

аналогичные подачи и напоры. Поэтому по возможности число насосов должно быть

минимальным.

Общая подача насосов Dк.н, кг/c, рассчитывается по максимальному расходу пара в конденсатор Dк.max с учетом добавочной обессоленной воды, дренажей

подогревателей, турбоприводов и пр., подаваемых на всас насосов.

Для блока с прямоточным

котлом применяем двухподъемную схему установки конденсатных насосов. При такой

схеме КН разделяют на две ступени.

Конденсатные насосы I ступени установлены после

конденсатора; они создают давление, достаточное для преодоления гидравлического

сопротивления БОУ, трубопроводов и подъем конденсат в смешивающий ПНД (П8).

Давление нагнетания КН I ступени:

Давление на стороне

всасывания (с учетом запаса по давлению)

Общая подача КН I ступени

Подача конденсатного

насоса

Тогда можно рассчитать

напор питательного насоса:

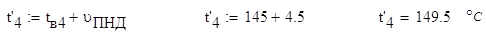

. .

Напор насоса в метрах

водного столба:

Конденсатные насосы

всегда устанавливаются с резервом. Устанавливаем 2 насоса по 100%

производительности, один из которых будет находиться в резерве.

Выбираем конденсатный

насос КсВ500-85 (табл.2.11.).

Таблица 2.11.

Характеристики насоса

КсВ500-85

| Тип насоса |

Подача, м3/ч |

Напор, м |

Допустимый кавитационный запас, м |

Частота вращения, об/мин. |

Мощность, кВт |

КПД насоса, % |

| КсВ500-85 |

500 |

85 |

1,6 |

1000 |

154 |

75 |

Мощность, потребляемая насосом

Конденсатные насосы

второй ступени развивают давление, необходимое для подачи конденсата через ПНД

в деаэратор. Используем гравитационный принцип включения двух смешивающих ПНД,

поэтому насос между ними не ставится.

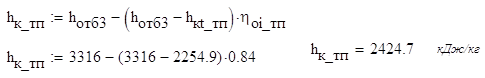

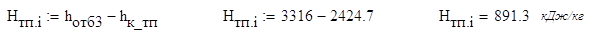

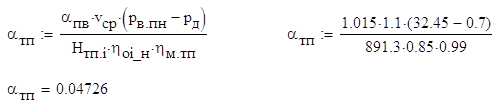

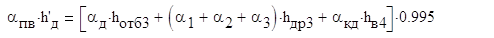

Высота, на которую должен

быть поднят смешивающий подогреватель П8, над подогревателем П7:

- суммарное сопротивление группы

ПНД; - суммарное сопротивление группы

ПНД;

сопротивление трубопроводов от КН

до деаэратора. сопротивление трубопроводов от КН

до деаэратора.

Суммарное гидравлическое

сопротивление:

Давление нагнетания

конденсатным насосом второй ступени

Давление всасывания на

входе в КН II (с учетом запаса по давлению)

Напор, развиваемый

конденсатным насосом второй ступени

. .

Производительность КН II ступени

Подача конденсатного

насоса

Напор насоса в метрах

водного столба:

Выбираем три насоса по

50% производительности каждый, один из которых в резерве. Тогда

производительность каждого насоса составит

Выбираем конденсатный

насос КсВ320-160, его характеристики приведены в табл.2.12.

Таблица 2.12.

Характеристики насоса

КсВ320-160

| Тип насоса |

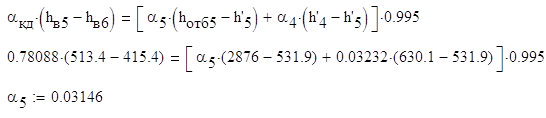

Подача, м3/ч |

Напор, м |

Допустимый кавитационный запас, м |

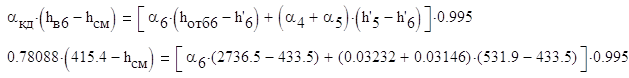

Частота вращения, об/мин. |

Мощность, кВт |

КПД насоса, % |

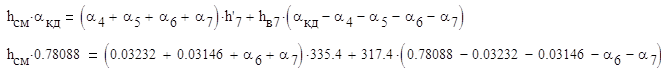

| КсВ320-160 |

320 |

160 |

2,0 |

1500 |

186 |

75 |

Мощность, потребляемая

насосом

2.5.4.

Выбор циркуляционных насосов охлаждающей воды.

По условиям работы

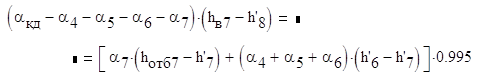

циркуляционные насосы перекачивают большое количество воды при относительно

невысоком давлении. На проектируемой блок 250 МВт устанавливаем два

циркуляционных насоса по 50% производительности без резерва. Каждый насос

работает на свою систему, включающую напорный водовод, половину конденсатора и

сливной водовод.

Выбираем для турбоустановки

один подвальный поперечный конденсатор, марки 300-КЦС-1, с кратностью

охлаждения m=62,8.

Расход охлаждающей воды

через конденсатор

, где Dк – максимальный расход пара в конденсатор. , где Dк – максимальный расход пара в конденсатор.

Расчетный расход

циркуляционной воды (с учетом подачи части воды на газо- и воздухоохладители

генератора, маслоохладители, водоподготовку, эжектора и т.д.)

Производительность одного

насоса

Выбираем оборотную

систему охлаждения с градирнями. Принимаем расчетное давление 220 кПа, что

соответствует подаче воды к оросильтельному устройству градирни на высоту 10-20

м. Выбираем осевой насос Оп3-110, его характеристики приведены в табл.2.13.

Таблица 2.13.

Характеристики насоса

Оп3-110

| Тип насоса |

Подача, м3/ч |

Напор, м |

Частота вращения, об/мин. |

Потребляемая мощность, кВт |

КПД насоса, % |

Допустимый кавитационный запас, м |

| Оп3-110 |

14400-21600 |

23-15,5 |

585 |

935-1350 |

80-87,5 |

12-14 |

2.6. Выбор регенеративных

подогревателей.

Регенеративные подогреватели

поверхностного типа выбираются заводом-изготовителем в соответствии с давлением

нагреваемой воды, давлением пара отбора и поверхностью нагрева, определяемой

конструкторским расчетом по данным расчета тепловой схемы турбоустановки. Регенеративные подогреватели

поверхностного типа выбираются заводом-изготовителем в соответствии с давлением

нагреваемой воды, давлением пара отбора и поверхностью нагрева, определяемой

конструкторским расчетом по данным расчета тепловой схемы турбоустановки.

Выбираем типы

подогревателей, применяя упрощенную оценку поверхности нагрева подогревателя,

используя уравнения теплового баланса и теплопередачи.

Количество теплоты,

отдаваемое греющим паром в подогревателе

Средний температурный

напор

Принимаем коэффициент

теплопередачи для ПВД k=2,5

кВт/(м×К)

Площадь поверхности

теплообмена

2.6.1.

Выбор подогревателей высокого давления.

Группа подогревателей

высокого давления состоит из трёх подогревателей, устанавливающихся за

питательным насосом и служащих для подогрева воды паром от первых трех отборов.

Подогреватели высокого давления являются подогревателями поверхностного типа и

имеют групповую защиту, то есть в случае аварии одного из подогревателей

отключается вся группа ПВД, нерегулируемые отборы отключаются, питательная вода

направляется в экономайзер помимо группы ПВД.

Таблица 2.14.

Параметры ПВД в

результате расчета тепловой схемы

|

|

П1 |

П2 |

П3 |

| Расчетный тепловой поток, МВт |

20.3 |

52.8 |

31 |

| Давление воды/пара, ат |

325 / 66 |

327 / 48 |

329 / 18 |

| tн, оС |

280 |

260.1 |

205.6 |

| tвх, оС |

258.1 |

203.6 |

170.2 |

| tвых, оС |

278 |

258.1 |

203.6 |

| Средний температурный напор, оС |

8.3 |

16.3 |

11.6 |

| Площадь поверхности теплообмена, м2 |

977 |

1295 |

1067 |

| Температура пара, оС |

359,4 |

299.7 |

429.8 |

| Расход воды, кг/c |

216.2 |

216.2 |

216.2 |

| Выбираем прототип |

П-900-380-66-1 |

П-1250-380-21 |

ПВ-1200-380-43-1 |

Таблица 2.15.

Технические

характеристики выбранных прототипов ПВД

|

|

П-900-380-66-1 |

П-1250-380-21 |

ПВ-1200-380-43-1 |

| Площадь поверхности теплообмена, м2 |

980 |

1300 |

1203 |

| Расчетный тепловой поток, МВт |

25,9 |

42,0 |

46,9 |

| Максимальная температура пара, оС |

390 |

425 |

335 |

| Номинальный расход воды, кг/c |

263,9 |

286,1 |

263,9 |

| Высота, мм |

8860 |

10330 |

8860 |

| Диаметр корпуса, мм |

2520 |

2664 |

2680 |

Технические

характеристики выбранных прототипов ПВД не соответствуют параметрам ПВД из

расчета тепловой схемы, в частности по тепловым потокам и давлениям в

подогревателях. Поэтому составляем техническое задание на проектирование ПВД.

Таблица 2.16.

Технические

характеристики проектируемых ПВД

| Прототип |

П-980-380-66 |

П-1300-380-48 |

ПВ-1100-380-18 |

| Расчетный тепловой

поток, МВт |

20.3 |

52.8 |

31 |

| Максимальная

температура пара, оС |

359,4 |

299.7 |

429.8 |

| Номинальный расход

воды, кг/c |

216.2 |

216.2 |

216.2 |

2.6.2.

Выбор ПНД поверхностного типа

Для обеспечения подогрева

основного конденсата перед деаэратором применяется система регенеративного

подогрева низкого давления, которая состоит из пяти последовательно

расположенных ПНД, два из которых поверхностного типа, а два - смешивающего.

Включение подогревателей низкого давления выполняется с независимым обводом

каждого подогревателя низкого давления (включая охладители уплотнений). Такая

схема позволяет применять независимое отключение любого ПНД.

Таблица 2.17.

Параметры ПНД в

результате расчета тепловой схемы

|

|

П4 |

П5 |

П6 |

| Расчетный тепловой поток, МВт |

16.3 |

16 |

14.4 |

| Давление воды/пара, ат |

12,3 / 4,8 |

13,3 / 2,5 |

14,3 / 1,2 |

| tн, оС |

149.5 |

127 |

103.4 |

| tвх, оС |

122.5 |

98.9 |

75.8 |

| tвых, оС |

145 |

122.5 |

98.9 |

| Средний температурный напор, оС |

12.6 |

12.9 |

12.7 |

| Площадь поверхности теплообмена, м2 |

393 |

376 |

344 |

| Температура пара, оС |

262.5 |

197.2 |

132.1 |

| Расход воды, кг/c |

166.3 |

166.3 |

147.2 |

| Выбираем прототип |

ПН-400-26-2-IV |

ПН-400-26-2-IV |

ПН-350-16-7-III |

Технические

характеристики выбранных прототипов ПНД не соответствуют параметрам ПНД из

расчета тепловой схемы, в частности по тепловым потокам и давлениям в

подогревателях. Поэтому составляем техническое задание на проектирование ПНД.

Таблица 2.18.

Технические

характеристики выбранных прототипов ПНД

|

|

ПН-400-26-2-IV |

ПН-400-26-2-IV |

ПН-350-16-7-III |

| Площадь поверхности теплообмена, м2 |

400 |

400 |

350 |

| Расчетный тепловой поток, МВт |

15,5 |

15,5 |

24,3 |

| Максимальная температура пара, оС |

400 |

400 |

400 |

| Номинальный расход воды, кг/c |

208,3 |

208,3 |

136,1 |

| Высота, мм |

5655 |

5655 |

5777 |

| Диаметр корпуса, мм |

1624 |

1624 |

1424 |

Таблица 2.19.

Технические

характеристики проектируемых ПНД

| Проектируем |

ПН-400-16-5 |

ПН-400-16-2,5 |

ПН-350-16-1,2 |

| Расчетный тепловой поток, МВт |

16.3 |

16 |

14.4 |

| Максимальная температура пара, оС |

262.5 |

197.2 |

132.1 |

| Номинальный расход воды, кг/c |

166.3 |

166.3 |

147.2 |

2.6.3.

Выбор ПНД смешивающего типа

Таблица 2.20.

Параметры смешивающих ПНД

в результате расчета тепловой схемы

| Подогреватель |

Расход, кг/с |

Температура конденсата, °С |

Температура

пара, °С

|

Рабочее давление в корпусе, МПа |

| конденсата |

пара |

на входе |

на выходе |

| П7 |

147.2 |

6.2 |

52.4 |

75.8 |

77.7 |

0.04 |

| П8 |

141 |

6 |

29 |

52.4 |

54.1 |

0.014 |

Выбираем в качестве

прототипа ПНСГ-800-2, ПНСГ-800-1

Таблица 2.21.

Технические

характеристики выбранных прототипов

| Типоразмер подогревателя |

Расход, кг/с |

Температура

пара, °С

|

Рабочее давление в корпусе, МПа |

Максимальная длина, мм |

Диаметр корпуса, мм |

| конденсата |

пара |

| ПНСГ-800-2 |

222.2 |

15.8 |

134 |

0.086 |

5200 |

2232 |

| ПНСГ-800-1 |

222.2 |

11.2 |

56.3 |

0.017 |

4870 |

2232 |

Таблица 2.22.

Технические

характеристики проектируемых ПНД

| Типоразмер подогревателя |

Расход, кг/с |

Температура пара, °С |

| конденсата |

пара |

| ПНСГ-800-2 |

147.2 |

6.2 |

77.7 |

| ПНСГ-800-1 |

222.2 |

6 |

56.3 |

2.7. Выбор деаэратора.

Воздух, растворенный в

питательной воде содержит агрессивные газы (СО2, О2) вызывающие коррозию

оборудования и трубопроводов ТЭЦ.

Термические деаэраторы

применяются для удаления из питательной воды кислорода, углекислого газа и

других агрессивных газов, а также для регенеративного подогрева основного

конденсата и является местом сбора и хранения запаса питательной воды.

Исходными данными для

выбора деаэратора являются рабочее давление в деаэраторе pд=0.7 МПа, а также расход питательной

воды DПВ = 216.2 кг/с.

Бак аккумулятор

предназначен для сбора питательной воды и создания ее аварийного запаса не

менее, чем на 5 минут работы котла в аварийных ситуациях.

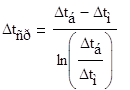

Объем бака

. .

Выбираем бак аккумулятор

– БД-100-1 его характеристики приведены в табл.2.23.

Таблица 2.23.

Характеристика бака БД-100-1

| Типоразмер бака |

Тип колонки |

Объем, м3 |

Максимальная длина, мм |

| БД-100-1 |

КДП - 1000 |

113 |

13 500 |

Тип деаэрационной

колонки, устанавливаемой с выбранным ранее баком-аккумулятором ДП-1000.

Количество устанавливаемых колонок – 1.

Таблица 2.27.

Характеристики

деаэрационной колонки.

| Типоразмер колонки |

Номинальная производительность,

кг/с |

Рабочее давление, МПа |

Диаметр колонки, мм |

Высота колонки, мм |

| ДП-1000 |

277.8 |

0.69 |

2 432 |

4 000 |

Глава 3. Расчёт ПНД.

3.1. Описание схемы включения,

конструкции и принципа действия.

Регенеративный подогрев питательной воды применяется в настоящее

время на всех паротурбинных установках. Это объясняется тем, что такой подогрев

существенно повышает тепловую и общую экономичность установок. В схемах с

регенеративным подогревом потоки пара, отводимые из турбины в регенеративные

подогреватели, совершают работу без потерь в холодном источнике (конденсаторе).

При этом для одной и той же электрической мощности турбогенератора NЭ расход пара в конденсатор

уменьшается, а КПД установки увеличивается.

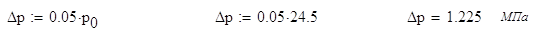

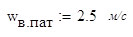

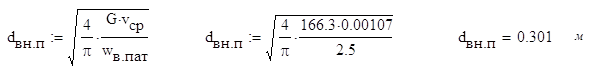

Рассматриваемый подогреватель низкого давления (П4)

поверхностного типа предназначен для регенеративного подогрева питательной воды

в паротурбинной установке. ПНД располагается непосредственно перед деаэратором

(рис.3.1.). Движение воды в нём происходит под напором конденсатных насосов 2

ступени.

К регенеративным подогревателям электростанций предъявляются

высокие требования по надежности и обеспечению заданных параметров подогрева

воды — они должны быть герметичны и должна быть обеспечена возможность доступа

к отдельным их узлам для ремонта и очистки поверхностей нагрева от отложений.

Для предотвращения вскипания нагреваемой среды и гидравлических ударов в

поверхностях нагрева давление греющего пара должно быть ниже давления воды.

Конструкция подогревателя должна компенсировать температурные

изменения всех элементов и создавать максимальную скорость их прогрева.

В данной работе был проведён тепловой расчёт ПНД №4, на

основании которого, в качестве прототипа был выбран подогреватель низкого

давления ПН-400-26-2.

Подогреватель низкого

давления представляет собой кожухотрубный теплообменник вертикального типа,

основными узлами которого являются: корпус, трубная система, водяная камера.

Сборка узлов осуществляется с помощью фланцевого соединения, обеспечивающего

возможность их профилактического осмотра и ремонта.

Движение нагреваемой воды происходит внутри труб, а греющего

пара — в межтрубном пространстве. Подвод греющего пара осуществляется через

паровой патрубок. Отвод конденсата греющего пара производится из нижней части

корпуса.

Водяная камера состоит из

цилиндрической обечайки, эллиптического днища и фланца для соединения с трубной

системой и корпусом, патрубков подвода и отвода воды. Внутренний объём камеры

разделён перегородками на отсеки, благодаря которым вода совершает четыре хода.

Также внутри водяной камеры размещены 6 анкерных болтов для укрепления трубной

доски и передачи части массы трубной системы на крышку корпуса. Отвод воздуха

при заполнении подогревателя производится через кран-воздушник, расположенный

на верхней водяной камере.

Корпус подогревателя состоит

из цилиндрической обечайки, эллиптического днища и фланца для соединения с трубной

системой и водяной камерой.

Трубная система состоит

из трубной доски, каркаса, U-образных теплообменных труб из нержавеющей стали

1Х18Н10Т диаметром 16 ´ 1 мм, концы которых развальцованы в трубной доске. Каркас трубной системы

образуют: каркасные стойки (швеллеры и трубы), поперечные сегментные перегородки,

направляющие поток пара и служащие промежуточными опорами для теплообменных труб,

пароотбойный щит.

3.2. Тепловой расчет подогревателя.

Тепловые расчеты

регенеративных подогревателей могут выполняться как поверочные и как

конструкторские. Мы выполняем конструкторский расчет, в результате которого

определим площадь поверхности нагрева и конструктивные размеры подогревателя.

В основе теплового

расчета лежат уравнения теплового баланса и теплопередачи. Для условий, когда

одним из теплоносителей является пар, а другим - вода, уравнение теплового

баланса имеет вид:

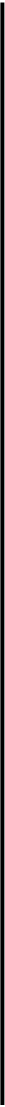

Q = G·(h''в – h'в) =

Dп·(hп – hдр)·η,

где Q – поток теплоты,

передаваемой нагреваемой среде в подогревателе, кВт; Dп, G - расходы пара и

воды, кг/с; h"в, h'в – удельные энтальпии нагреваемой воды на выходе и

входе подогревателя, кДж/кг; hп, hдр – удельные энтальпии греющего пара на

входе в подогреватель и конденсата греющего пара (дренажа) на выходе из

подогревателя, кДж/кг; η – коэффициент, учитывающий потери теплоты в

окружающую среду (равен 0,98 – 0,99).

Площадь поверхности

теплообмена подогревателя F определяется из уравнения теплопередачи. Для

подогревателей принято определять ее значения по наружному диаметру труб Fн:

, ,

где k - коэффициент

теплопередачи, Dt –

средний температурный напор.

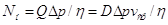

Расчет ведём по методике

[5].

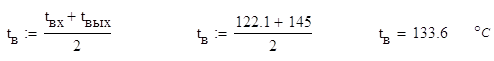

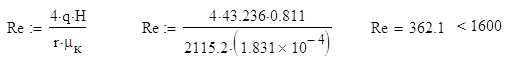

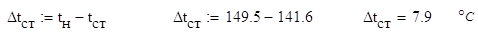

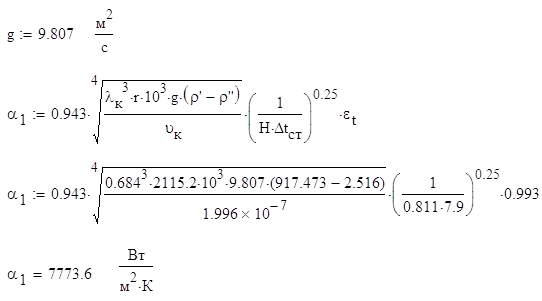

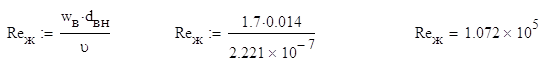

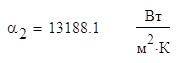

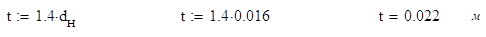

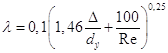

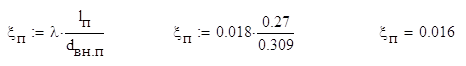

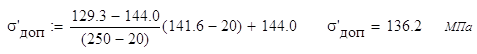

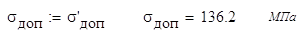

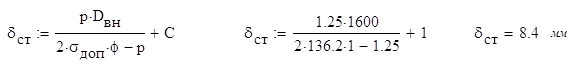

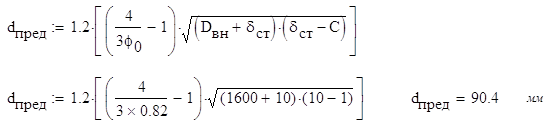

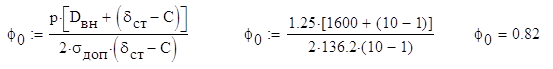

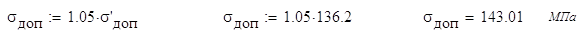

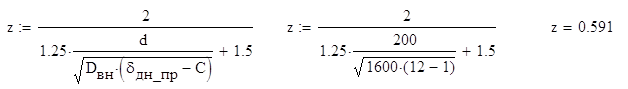

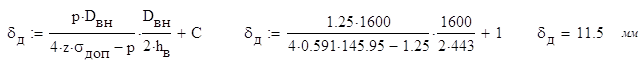

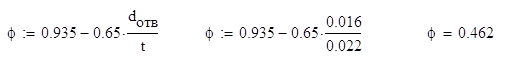

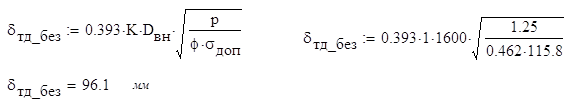

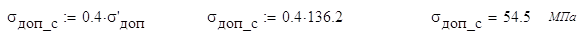

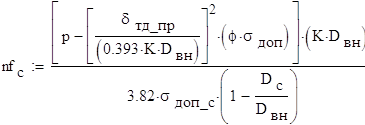

3.2.1.

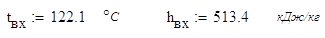

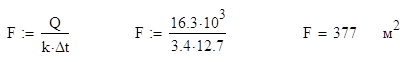

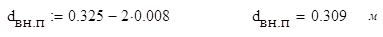

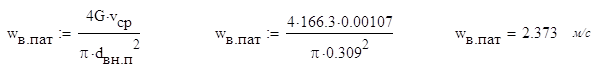

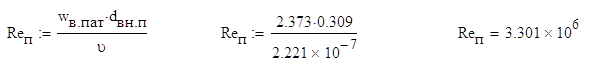

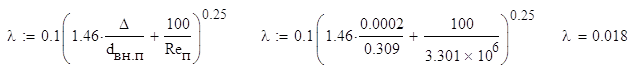

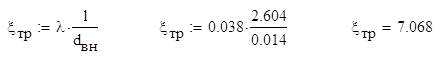

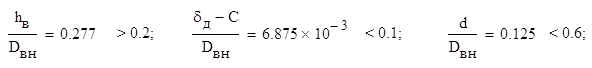

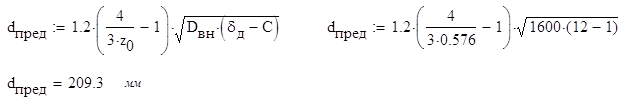

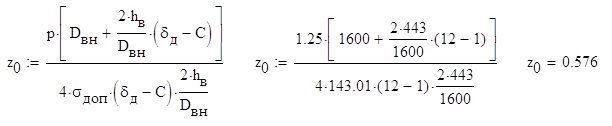

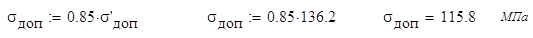

Исходные данные принимаем из расчета тепловой схемы.

Температура и энтальпия

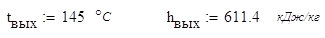

воды на входе в подогреватель

Температура и энтальпия

воды на выходе из подогревателя

Температура насыщения,

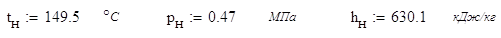

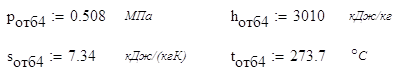

давление и энтальпия воды в подогревателе

Значения давления,

энтальпии, энтропии и температуры пара в отборе

Расход пара на

подогреватель

Расход воды на

подогреватель

Среднее давление воды в

ПНД

Недогрев в ПНД

3.2.2.

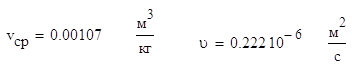

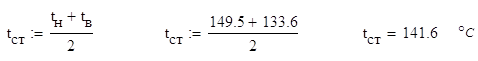

Параметры нагреваемой среды в ПНД

Определяем среднее

значение температуры конденсата

По значениям  и и

определяем из таблиц

теплофизических свойств пара и воды значения удельного объема, кинематической

вязкости, теплопроводности, числа Прандтля определяем из таблиц

теплофизических свойств пара и воды значения удельного объема, кинематической

вязкости, теплопроводности, числа Прандтля

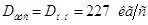

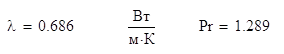

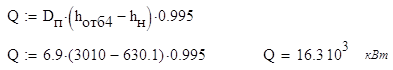

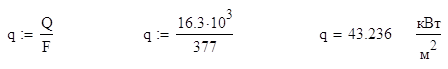

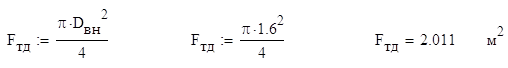

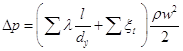

3.2.3. Количество

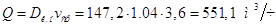

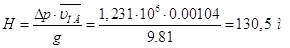

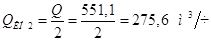

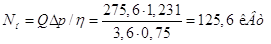

теплоты, передаваемое греющим паром в подогревателе

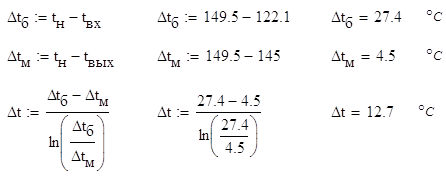

3.2.4.

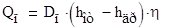

Значение температурного напора

3.2.5.

Площадь поверхности нагрева

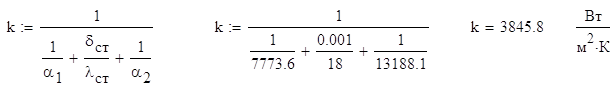

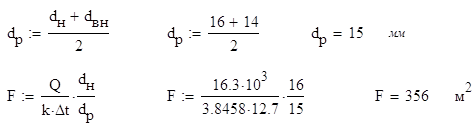

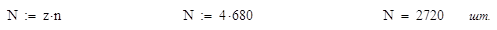

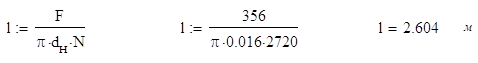

Принимаем коэффициент

теплопередачи k=3,4 кВт/(м2×°C) и приближенно оцениваем площадь

поверхности нагрева

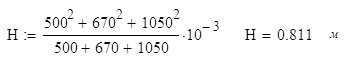

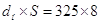

Принимаем, что трубки в

ПНД применяются из нержавеющей стали диаметрами dн=16 мм, dвн=14 мм. Соответственно толщина стенки

трубок ст=1 мм. Теплопроводность

нержавеющей стали λст =18 Вт/(м2·К). Число ходов воды – 4.

Определяем среднюю

активную длину труб для отдельных отсеков подогревателя (на основе чертежа

выбранного прототипа)

3.2.6.

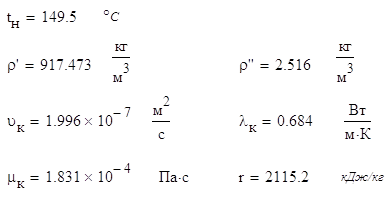

Параметры греющего пара

Находим по температуре

насыщения значения плотности воды, пара, кинематической вязкости,

теплопроводности, динамической вязкости, удельной теплоты парообразования

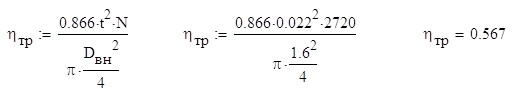

3.2.7. Коэффициент

теплоотдачи от конденсирующегося пара к стенкам трубок

В элементах

подогревателей, где происходит изменение агрегатного состояния пара

(конденсация), скорость пара мала, и можно считать, что теплообмен происходит

при неподвижном паре. В этих условиях основными факторами, определяющими

интенсивность теплообмена, являются скорость течения и толщина плёнки

конденсата, образующегося на трубах.

Средняя плотность потока

через поверхность нагрева

Значение числа Рейнольдса

для определения режима течения плёнки конденсата

Следовательно,

коэффициент теплоотдачи может быть определен по формуле Нуссельта с поправкой

на волновое движение пленки.

Средняя температура

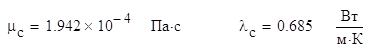

стенки трубок

Найдем значения

теплопроводности и динамической вязкости по температуре стенки

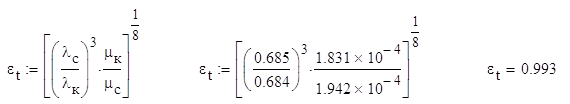

Поправка на волновое

течение пленки

Средний температурный

перепад в слое пленки конденсата со стороны греющего пара

Коэффициент теплоотдачи

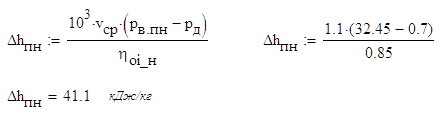

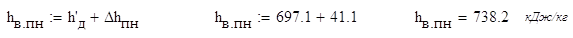

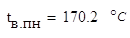

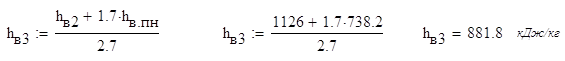

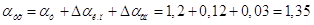

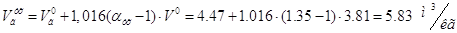

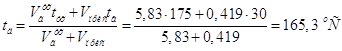

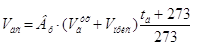

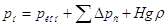

от конденсирующегося пара к стенкам трубок