Лабораторная работа: Изготовление изделий из неметаллических материалов

Лабораторная работа: Изготовление изделий из неметаллических материалов

ИЗГОТОВЛЕНИЕ

ИЗДЕЛИЙ ИЗ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Изготовление изделий из пластмасс

Цель работы; ознакомиться с технологией

изготовления изделий из пластмасс прессованием; изучить устройство и работу

оборудования и инструмента: приобрести практические навыки прессования.

Краткие

теоретические сведения. Пластические массы — это материалы на основе природных или

синтетических высокомолекулярных соединений (полимеров), способные

перерабатываться в результате пластических деформаций под влиянием нагревания и

давления и затем сохранять закрепленную в результате охлаждения или отвердевания

форму.

Пластмассы

по их отношению к воздействию температуры подразделяются на две группы —

термопластические, или термообратимые (термопласты), и термореактивные, или

термонеобратимые (реактопласты).

Термопласты — материалы на основе линейных

разветвленных полимеров и сополимеров; при нагревании приобретают пластичность,

а при охлаждении вновь возвращаются в твердоупругое состояние. При этом

свойства материала не изменяются. К этому типу пластмасс относятся полистирол,

полиэтилен, поливинилхлорид, полиметилметакрилат (органическое стекло) и др.

Реактопласты при нагревании сначала переходят в

вязкотекучее состояние, а затем в результате химических реакций — в твердое

неплавящееся и нерастворимое состояние. Отвержденные термореактивные пластмассы

нельзя повторным нагревом вновь перевести в вязкотекучее состояние, так как при

этом они обугливаются и сгорают Изделия из реактопластов изготавливают из

технологических полуфабрикатов, представляющих собой однородные смеси, в основе

которых находится не готовый полимер, а его полупродукт (мономер, олигомер и т.

п.), превращающийся при нагреве в закопченное высокомолекулярное соединение с

пространственной структурой макромолекул.

В

состав большинства пластмасс, кроме полимерного связующего, могут входить

наполнители, красители, порообразователи, отвердители, смазывающие вещества и

другие добавки.

В

основе процесса формообразования изделий из пластмасс лежит свойство полимеров

приобретать вязкотекучее состояние при нагревании до сравнительно невысоких

температур (90...200 °С). Формообразование выполняется в закрытых рабочих

формах — пресс-формах при определенных параметрах процесса (температуре,

давлении и времени выдержки).

Основные

способы переработки пластмасс: прессование (прямое и литьевое); литье под

давлением — инжекционное прессование, экструзия; формование из листов

(пневмоформование, формование штамповкой, вакуумное формование); формование

крупногабаритных изделии из слоистых пластмасс (контактное, вакуумное,

автоклавное, намоткой); сварка, механическая обработка.

К

основным свойствам пластмасс относятся: механические, диэлектрические,

теплофизические, фрикционные и др. Плотность пластмасс зависит от природы

полимера, вида наполнителя, условий переработки изделий и других факторов. В

среднем плотность пластмасс в 2 раза меньше, чем у алюминия, и в 5...8раз

меньше, чем у стали, меди и других металлов.

Прочность

пластмасс колеблется в широких пределах и зависит от видов полимера и

наполнителя, а также от их соотношения. Удельная прочность, т.е. прочность,

отнесенная к плотности, для ряда пластмасс выше, чем у металлов, однако модуль

упругости заметно ниже.

Основными

недостатками пластмасс являются ограниченная теплостойкость (до 400 °С) и

чувствительность к колебаниям влажности.

Все

пластмассы являются диэлектриками. Теплопроводность пластмасс во много раз

меньше, чем у металлов. Коэффициент линейного расширения у пластмасс гораздо

выше чем у металлов, изменяется в широких пределах и зависит от структуры

материалов и его наполнителя.

Пребывание

пластмасс в воде или атмосфере с высокой влажностью во многих случаях приводит

к снижению их физико-механических и диэлектрических характеристик. Большинство

пластмасс стойки к действию нефтепродуктов, а некоторые из них—к сильно

агрессивным средам.

Фторопласты,

полиамиды, текстолиты, древеспослоистые пластмассы имеют малый коэффициент

трения, т. е. обладают антифрикционными свойствами и применяются в подшипниках

скольжения.

Пластмассы

на основе фенолформальдегидных смол с волокнистым наполнителем имеют высокий

коэффициент трения (0,2...0,6) и применяются как фрикционные материалы в

тормозных системах и фрикционных передачах.

Оборудование,

инструмент, материалы, шт.

Пресс

гидравлический усилием 100 кН 1

Пресс-формы 5...

6

Печь

лабораторная с рабочей температурой до 300 °С 3

Мерный ковшик

1

Весы

технические 1

Секундомер 2

Термореактивиые

или термопластические пластмассы (порошок, гранулы)

Совок 2

Штангенциркуль

с величиной отсчета 0,1 мм и верх- 6

ним пределом

измерения 125 мм

Порядок

выполнения работы.

Изучить устройство и работу оборудования и инструмента. Ознакомиться с

правилами техники безопасности. По чертежу детали и табл. 7.1 установить

температуру, давление р и время выдержки при прессовании. Рассчитать

необходимое усилие прессования Р, МН, по формуле

Р

= p * S

пр,

где р

— давление прессования, МПа; S пр — площадь сечения прессовки,

перпендикулярного к направлению приложения усилия прессования, м2.

Режимы

прессования пластмассовых изделий

| Пластмасса |

Давление прессования

р, МПа

|

Температура, оС

|

Выдержка в

Форме, мин/мм

|

| Полиэтилен |

10...25 |

140...160 |

1...2 |

| Полистирол |

10...25 |

170...220 |

1...2 |

| Пресс-порошок

К-15-2 |

10...25 |

180...200 |

1...1.2 |

| Пресс-порошок К-!

7-2 |

10...25 |

180...200 |

1...1.2 |

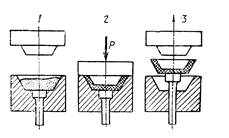

Рис.. Схема

процесса 1-загрузка пресс-материала; 2 - прессование; 3 — извлечение

изделия

Рассчитать

необходимее манометрическое давление р м по формуле

где S пл - площадь поперечного сечения прессующего плунжера, м 2.

В

лабораторной печи подогреть пресс-форму на 20... 25 оС выше

температуры формования изделия.

Произвести

объемное или весовое дозирование пресс- материала. Загрузить пресс-материал в

нагретую пресс-форму и поместить ее снова в печь на 5...7 мин. Извлечь

пресс-форму из печи, установить на пресс и произвести прессование изделия (рис.

1), соблюдая необходимое манометрическое давление и время выдержки.

Извлечь

изделие из пресс-формы. Очистить пресс-форму от прилипших частиц и собрать. По

окончании работы выключить печи, привести в порядок рабочее место,

оборудование, инструмент.

Содержание

отчета. Кратко

описать процесс изготовления изделий из пластмассы. Привести эскиз изделия,

схему процесса прессования и расчет манометрического давления. Обосновать выбор

температуры, давления прессования и времени выдержки при прессовании.

Контрольные

вопросы и задания

1. Что собой

представляет пластмасса?

2. В чем

отличие термопластов от реактопластов?

3. Чем

отличаются сложные пластмассы от простых?

4. Какие

компоненты входят в сложные пластмассы?

5. Какие

пластмассы называются композиционными?

6.

Перечислите основные способы получения изделий из пласт-масс в вязкотекучем состоянии.

7. Назовите

несколько наиболее распространенных термопластов и реактопластов.

Изготовление изделий

из резины

Цель

работы: ознакомиться

с технологией изготовления резиновых изделий методом прессования; изучить

оборудование, приспособления, инструмент; приобрести практические навыки

изготовления резиновых изделий.

Краткие теоретические сведения. Резина

является продуктом вулканизации смеси, содержащей каучук, наполнители,

пластификаторы, активаторы вулканизации, антиоксиданты и другие ингредиенты. Важнейшим

свойством резины является ее высокая упругость, т.е. способность к большим

обратимым деформациям. К другим ценным специальным свойствам резины, зависящим,

главным образом, от типа каучука, относятся тепло-, масло-, бензо-,

морозостойкость, стойкость к действию агрессивных сред и радиации,

газонепроницаемость, диэлектрические свойства и др. Механические свойства

резины зависят от типа и особенностей строения применяемого каучука, типа и

дозировки наполнителя и пластификатора, характера вулканизирующей группы и

других факторов.

Каучук

является основой резины. Различают синтетический и натуральный каучук.

Натуральный каучук получают из млечного сока каучуконосных растений.

Синтетический каучук — вещество, по свойствам близкое к натуральному, получают

путем синтеза простых органических веществ, так называемых каучукогенов

(бутадиен, стирол, хлоропрен, бутилен и др.), и полимеризацией их в

каучукоподобный продукт. Сырьем для получения каучукогенов служат

нефтепродукты, природный газ, древесина и др.

Резина

подразделяется па две группы: общего назначения, применяемая для изготовления

автомобильных шин, конвейерных лепт, приводных ремней, рукавов, изделий

бытового назначения и т. д., и специального назначения, применяемая для

изготовления изделий, которые должны обладать одним или несколькими из

упомянутых выше специальных свойств.

Процесс

производства изделий из резины включает следующие операции: пластификацию

каучука, приготовление резиновых смесей, их переработку в полуфабрикат и

изделия, вулканизацию. Основные виды переработки резиновой смеси: каландрование

(формование резиновой смеси на многовальцовых машинах-каландрах), шприцевание

(непрерывное выдавливание), формование (прессование, литье под давлением) и

прорезинивание тканей. Вулканизация является завершающей операцией при

изготовлении резиновых изделий. Она может быть горячей (процесс проходит при

120...200°С) и холодной (изделие погружают на короткое время в раствор

хлористой серы в сероуглероде или четыреххлористом углероде). При холодной

вулканизации в состав резиновой смеси сера не входит. Холодный способ

вулканизации применяют для тонкостенных изделий.

Вулканизация

— сложный физико-химический процесс, в результате которого макромолекулы

каучука образуют определенную пространственную структуру. В результате

вулканизации повышаются прочность, твердость, эластичность, тепло- и

морозостойкость каучука, снижается степень его набухания в органических

растворителях.

Основное

вулканизирующее вещество — сера. Изменяя ее количество в составе резиновых

смесей, можно получить резину, обладающую различными степенями эластичности.

При добавке 2...8 % серы получают мягкую резину, при 12...20 % —

полутвердую и при 25... 50 % — твердую резину (эбонит).

Для

нужд современной техники применяют мягкие, жесткие (эбонит), пористые и

пастообразные (для герметизации и уплотнения) резины.

Порядок

выполнения работы.

Изучить устройство и работу оборудования, приспособлений и инструментов,

используемых при проведении лабораторной работы.

Ознакомиться

с правилами техники безопасности.

Рассчитать

необходимое усилие, прессования Р п по формуле

где р

— давление прессования, МПа; в зависимости от состава резиновой смеси

выбирается в пределах I... 2 МПа; Snp — площадь сечения прессовки, перпендикулярного к направлению приложения

усилия прессования, м2.

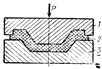

Рис. 2. Схема

прямого прессования резинового изделия:

1 - пуансон; 2

- изделие; 3 – матрица

Рис. 3. Схема

сжатия пресс-формы при вулканизации:

1—струбцина; 2

— прижимной винт; 3 — пресс форма

Рассчитать

необходимое манометрическое давление А, по формуле

где S пл — площадь поперечного сечения прессующего плунжера, м2.

Произвести

дозировку взвешиванием резиновой смеси (сырой резины) пяти-шести составов с

содержанием вулканизатора от 5 до 30 %. Подогреть пресс-формы в лабораторной

печи на 10... 15 °С выше температуры вулканизации. Загрузить резиновую смесь в

нагретые пресс-формы и произвести прессование (рис. 2) с выдержкой 20...30 с.

Снять

пресс-формы с пресса, сжать их струбцинами (рис. 3) и поместить в лабораторную

печь, нагретую до 150 °С, для вулканизации в течение 40 мин.

Извлечь

пресс-формы из печи, освободить от струбцин, извлечь изделия из пресс-форм.

Изделия

из резины разного состава испытать на твердость.

Построить

зависимость твердости от содержания вулканизатора в резиновой смеси.

Оборудование,

инструмент, материалы, шт.

Пресс

гидравлический усилием 5...10 кН 1

Пресс-формы 6

Весы

технические 1

Электропечь

лабораторная с рабочей 6

температурой

до 300 °С

Резиновые

смеси с содержанием серы 1 кг

(каждого 5,

10, 15, 20, 25, 30 % состава)

Содержание

отчета. Кратко

описать процесс изготовления изделий из резины. Привести эскиз изделия и схему

процесса прессования.

Построить

график зависимости между содержанием вулканизирующей группы в резине и ее

твердостью после вулканизации.

Контрольные

вопросы и задания

1. Что

представляет собой резина?

2.

Перечислите основные ингредиенты, входящие в состав резины.

3. Какова

роль вулканизаторов при изготовлении резиновых изделий?

4. Как влияет

количество вулканизаторов на свойства резины?

5. Какова

роль наполнителя в резинах?

6.

Перечислите основные способы изготовления резиновых изделий.

7. Как

классифицируются резины по применению?

8. Где

применяются мягкие, жесткие, пористые и пастообразные резины?

|