Курсовая работа: О-хлорстирол

Курсовая работа: О-хлорстирол

О-хлорстирол

Введение. 2

1.

Свойства о-хлорстирола. 3

2.

Стадии синтеза о-хлорстирола: 6

3.

Установки для проведения синтеза о-хлорстирола и его промежуточных продуктов. 11

4.

Очистка и идентификация полученного вещества. 17

5.

Техника безопасности при получении и хранении о-хлорстирола. 19

Выводы. 22

Список

использованной литературы. 23

Введение.

В

настоящее время существующие в различных химических производствах,

антикоррозионной технике, машиностроении, авиастроении и других отраслях

промышленности прокладочно-уплотнительные, конструкционные и защитные

коррозионно-, озоно-, и термостойкие резины, пластмассы, парониты, эбониты,

асборезины, пентапласты и т.п. материалы уже не отвечают возросшим требованиям

промышленности.

Эти

материалы обладают низкой коррозионной и термической стойкостью, быстро

набухают и разрушаются а агрессивных средах, загрязняют эти среды, меняют их

цвет и рассчитаны на длительную эксплуатацию не выше 70 – 90°С, в то время как

многие современные химические процессы уже проводятся при 100 – 200°С и выше.

Поэтому одним

из заданий химической промышленности и науки было создание новых коррозионностойких

материалов. Эти материалы получают сополимеризацией этилена или пропилена с бромированными

и хлорированными производными бензола. Поэтому и вызывает интерес методика

получения о-хлорстирола, который может быть использован к качестве сополимера для

производства таких коррозионностойких материалов. О-хлорстирол также находит применение

как растворитель органических веществ, красок и лаков.

Главной задачей

данной работы будет рассмотреть процесс получения о-хлорстирола из наиболее легкодоступного

на данный момент сырья - природного газа (метана). В работе мы рассмотрим последовательность

химического синтеза данного вещества, условия его получения.

Свойства

о-хлорстирола.

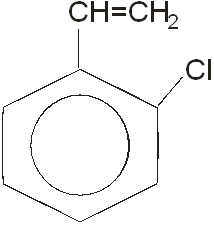

О-хлорстирол является производным

ароматических веществ. В соей молекуле он содержит бензольное кольцо. К бензольному

кольцу присоединен атом хлора в ортоположение.

О-хлорсирол также

называют: 2-хлорстирол, 2- хлорвинилбензол.

Химическая формула вещества:

C8H7Cl

Молекулярная масса: 138.6

Структурная формула вещества

приведена ниже:

По физическим свойствам

о-хлорстирол – это желтая жидкость, довольно вязкая, с резким неприятным запахом.

При сгорании образует

токсичные газы , включая хлористый водород, фосген. Вещество при определенных

условиях образует перекиси, приводящие к началу взрывной полимеризации.

Вещество может полимеризоваться.

Рассмотрим физические свойства

о-хлорстирола.

Таб.1. физические свойства

о-хлорстирола.

| Свойства |

Величина |

| Температура кипения |

188.7°C |

| Температура плавления |

-63.2°C |

| Относительная плотность (вода = 1) |

1.1 |

| Растворимость в воде |

очень плохая |

| Давление паров, кПа при 25°C |

0.13 |

| Относительная плотность пара

(воздух = 1) |

4.8 |

| Относительная плотность смеси

пар/воздух при 20°C (воздух = 1) |

1.01 |

| Температура вспышки |

58°C |

Мы рассмотрели основные физические

свойства о-хлорстирола. Коснемся также его основных химических свойств. Его химические

свойства обусловлены наличием в молекуле о-хлорстирола ароматического ядра и ненасыщенной

группы. Как представитель ароматических соединений о-хлорстирол будет вступать во

все реакции присущие ароматическим соединениям. Он будет реагировать с водородом,

галогенами, галогеноводородами с получением циклических насыщенных соединений.

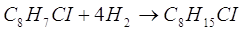

С водородом о-хлорстирол реагирует,

вступая в еракцию присоединения водорода:

Но в молекуле

о-хлорстирола есть также ненасыщенная группа, которая является высокореакционной

и может вступать в реакции окисления до галогенокислот, вступать в реакции присоединения

водорода, галогенов и галогеноводородов, но такая реакция будет конкурировать с

реакцией присоединения водорода бензольным ядром. Реакция окисления легко проходит

при действии окислителей:

Также возможна полимеризация

о-хлорстирола:

В результате реакции мы получим

полихлорстирол. Как полимер он не имеет большого значения и используется только

как сополимер для получения бутадиенхлорстирольных и

других каучуков.

Синтез о-хлорстирола состоит

из нескольких последовательных стадий, в процессе синтеза мы получим ацетилен, бензол,

стирол и другие органические вещества. Сам процесс синтеза схематически изображен

на рисунке (рис. 1).

рис. 1. рис. 1.

Как видно из рисунка 1 синтез

о-хлорстирола включат в себя такие последовательные синтезы:

а.

Синтез ацетилена из

метана;

б.

Синтез бензола из

ацетилена;

в.

Синтез этилбензола

из бензола и этилена;

г.

Синтез стирола из

этилбензола;

д.

Синтез о-хлорстирола.

Этапы г) и д) могут быть различными

для разных видов производств, их можно менять в зависимости от условий.

В дальнейшем мы рассмотрим

последовательно каждый из указанных процессов, условия его проведения,

используемые катализаторы, температуры реакции.

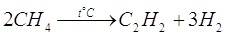

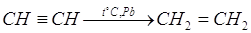

а) синтез ацетилена из метана,

его условия;

Наиболее распространенным

видом углеводородного сырья есть природный газ, который на 95 – 98 % состоит из

метана. Современная органическая химия должна выходить из того, что в будущем именно

природный газ (метан) станет основным сырьем для органического синтеза.

Уже сейчас широко

применяются методы получения ацетилена из природного газа – метана. Для этого применяют

электрокрекинг, который проходит по уравнению:

Струю метана пропускают

между электродами при температуре 1600° С и быстро охлаждают, чтобы

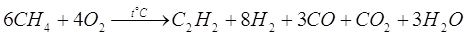

предотвратить разложение ацетилена. Также разработан термоокислительный крекинг

(неполное окисление метана кислородом воздуха)

В реакции используют

теплоту частичного сгорания ацетилена. Но в данной реакции мы получаем больше продуктов

и выделение ацетилена из них более сложно, чем в случае электрокрекинга.

б) синтез бензола;

ацетилен при температуре красного

каления вступает в реакцию тримеризации и в результате мы получим бензол. Эту реакцию

открил еще в ХІХ веке М.

Бертло.

Н. Д. Зелинский и Б. А.

Казанский показали, что Даная реакция значительно лучше проходит при более низких

температурах и каталитическом воздействии активированного угля:

Даная реакция получения бензола

еще не имеет большого распространения из-за существования более дешевых методов

получения его, например из отходов коксирования угля и нефтепеработки.

в) синтез этилена из ацетилена;

Для получения стирола необходим

этилен, который можно довольно легко получить, выходя из ацетилена и водорода. Ацетилен

как ненасыщенный углеводород легко вступает в реакцию присоединения водорода.

Реакция каталитическая, катализатором может быть платина или свинец. При использовании

платины и большом количестве водорода в смеси, возможно, получение не только этилена,

но и этана, тогда как при применении свинцового катализатора реакция будет продолжаться

только до получения этилена.

Реакция проводится при температуре

около 300°С.

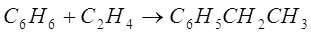

г) синтез стирола из бензола

и этилена;

Рассмотрим процесс синтеза

этилбензола из бензола. Продуктами этого синтеза будут бензол и этилен, получение

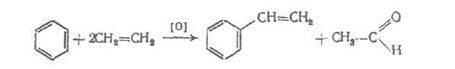

которых мы рассмотрели выше. Реакция проходит за уравнением:

Синтез этилбензола

алкилированием бензола этиленом осуществляют, применяя катализаторы на основе

хлорида алюминия, фторида бора, фосфорной кислоты или цеолитов. Использование

низких концентраций катализатора позволяет проводить процесс в жидкой фазе

(катализатор суспензирован или растворен). Процесс проводят при  и

давлении 0,3-1,0 МПа. В оптимальных условиях проведения процесса селективность

получения этилбензола 99%. При проведении процесса очень важно не допускать

избытка этилена в реакторе, так как это приводит к образованию диэтил- и

полиэтилбензолов. Расход АІСІ3 составляет 0,25 г на тонну этилбензола. Алкилирование

бензола олефинами – типичная реакция электрофильного замещения. и

давлении 0,3-1,0 МПа. В оптимальных условиях проведения процесса селективность

получения этилбензола 99%. При проведении процесса очень важно не допускать

избытка этилена в реакторе, так как это приводит к образованию диэтил- и

полиэтилбензолов. Расход АІСІ3 составляет 0,25 г на тонну этилбензола. Алкилирование

бензола олефинами – типичная реакция электрофильного замещения.

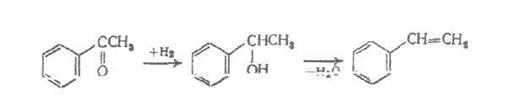

В современной химической технологии

используют также процесс производства стирола выходя из пропилена и этилбензола:

В результате этой реакции

кроме стирола получают и довольно ценный оксид пропилена, который используют в других

химических производствах. Рассматриваются также и возможности получения стирола

в одностадийном процессе путем окислительного алкилирования бензола в присутствии

ацетата палладия при 80°С

и давлении 2,15 МПа:

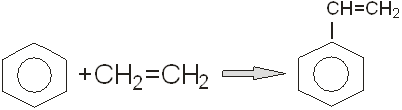

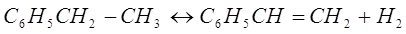

д) синтез стирола из этилбензола.

Для получения стирола проводят

дегидратацию этилбензола. Она проходит согласно уравнения реакции:

Процесс проводят в

присутствии катализатора. Наибольшее применение нашли катализаторы на основе

оксида железа. Оптимальная температура при работе на этих катализаторах -  ,

равновесный выход стирола не превышает 40-50 %. Для более полного превращения

этилбензола в стирол понижают парциальное давление паров этилбензола, разбавляя

его водяным паром (массовое отношение водяной пар : этилбензол 2,5 – 3 : 1). ,

равновесный выход стирола не превышает 40-50 %. Для более полного превращения

этилбензола в стирол понижают парциальное давление паров этилбензола, разбавляя

его водяным паром (массовое отношение водяной пар : этилбензол 2,5 – 3 : 1).

е) хлорирование стирола.

Группу –СН=СН2 в

молекуле стирола можно отнести к заместителям первого рода. Они имеют электронодонорные

свойства.

При хлорировании стирола в

отсутствии катализаторов галоген присоединится к боковой цепи согласно правила Бельштейна.

Если надо ввести галоген в

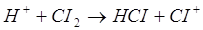

ароматическое ядро, то используют катализаторы. Катализаторами выступают: FeCl3, AlCl3, SbCl3, SbCl5. роль катализатора

заключается в создании положительного иона галогена, который осуществляет электрофильное

замещение в бензольном ядре. В присутствии FeCl3 хлорирование идет по схеме:

FeCl3 + СІ2 =

В данной реакции мы получим

не только о-хлорстирол, но и п-хлорстирол, который изомерен первому. Выход данных

продуктов реакции будет равен между собой и составит 50%.

Рассмотрим процесс алкилирования

бензола и получение этилбензола.

Рис. 2.

Принципиальная схем алкилирования бензола на твердых катализаторах:

1 - теплообменник;

2 - реактор;

3 -

холодильник;

4 -

газосепаратор;

5, 6, 7

- ректификаторы,

а -

бензол;

б -

оборотный бензол;

в -

олефин;

г -смесь

бензола и олефина;

д -

неконденсирующиеся газы;

в - жидкий

алкилат;

ж - моноалкилбензол;

з -

диалкилбензолы;

и -

кубовый остаток.

Технологическая схема

алкилирования бензола на твердом гетерогенном катализаторе, например цеолите,

довольно несложна (рис. 2) [4, 5]. По этой схеме непрореагировавшие бензол и

диэтилбензол возвращаются на алкилирование, а кубовый остаток может служить

топливом и вместе с отходящими газами обеспечивает потребности установки в

топливе (на 60%). В процессе отсутствуют отходы, катализатор не вызывает

коррозии и не загрязняет окружающей среды.

Однако,

пока что во всем мире наиболее широко в качестве катализаторов применяют

комплексные соединения хлорида алюминия с ароматическими углеводородами,

несмотря на такие их существенные недостатки, как необходимость осушки сырья,

образование хлористого водорода и хлорида натрия при промывке и нейтрализации

алкилата, коррозия аппаратуры и необходимость очистки сточных вод.

Использование в большей мере хлорида алюминия вызвано и тем, что он является

катализатором не только алкилирования, но и диспропорционирования, что снижает

выход неизбежно образующихся при алкилировании ди- и полиалкилпроизводных. На

практике используют жидкий катализаторный комплекс – хлорид алюминия в диэтилбензоле

или в полиалкилбензольных фракциях, получаемых при алкилировании. Действие

хлорида алюминия усиливается сокатализаторами, в качестве которых используют хлороводород

или небольшие количества воды. Однако, чтобы избежать разложения катализатора,

бензол тщательно сушат перед подачей на алкилирование.

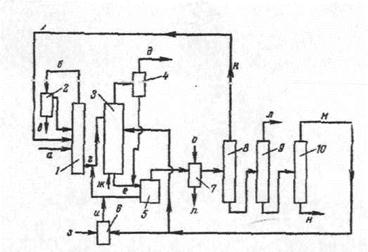

Принципиальная

схема процесса с использование катализаторных комплексов приведена на рисунке

3.

Рис. 3. Принципиальная

схема получения этилбензола при использовании катализаторного комплекса.

1 –

колонна обезвоживания,

2 - сепаратор,

3 - реактор;

4 –

газосепаратор,

5 -

сепаратор для отделения катализаторного комплекса;

6 - блок

приготовления свежего катализаторного комплекса;

7 - система

промывки алкилата;

8, 9,10

- ректификационные агрегаты;

а -

исходный бензол;

б - азеотропная

смесь вода + бензол;

в -

вода;

г - обезвоженный

бензол;

д -газы;

е -

циркулирующий катализаторный комплекс;

ж -

этилен;

з -

хлорид алюминия;

и - свежий

катализаторный комплекс;

к -

оборотный бензол;

л - этилбензол;

м -

диэтилбензол;

н - кубовый

остаток;

о - вода

на промывку;

п - сточные

воды.

При

получении этилбензола алкилирование ведут с избытком бензола (200 – 300% от

стехиометрического), чтобы уменьшить образование ди- и полиалкилбензолов. И все

же содержание последних оказывается значительным. Диалкилпроизводные

подвергаются переалкилированию в реакторе алкилирования. Но можно

непосредственно использовать их в качестве товарных продуктов.

В

процессе алкилирования бензола с хлоридом алюминия циркулируют значительные

объемы жидкого катализаторного комплекса. Причем в реакционной массе две жидкие

фазы: катализаторный комплекс и смесь бензола и алкилбензолов. В результате

возможность подъема температуры процесса ограничена, так как при температурах

выше 130 °С комплекс дезактивируется и разрушается (3, 6).

Более

интересно гомогенное алкилирование в присутствии хлорида алюминия. В этом

случае количество катализатора определяется его растворимостью в бензоле, а

давление процесса подирается таким, чтобы олефин находился в жидкой фазе.

Реактор

работает в адиабатическом режиме, и на выходе из него температура достигает 200

°С. При этом резко уменьшился выход побочных продуктов, а выход этилбензола

стал близок к количественному.

По такой

технологии работает установка мощностью 760 тыс. т/год. Ее особенностью

является высокий выход продуктов алкилирования (99%) и более низкие удельные

затраты хлорида алюминия (в два раза) по сравнению с обычным процессом. В схеме

отсутствует рецикл катализатора. Последний выделяется при нейтрализации в виде

гидроксида алюминия и используется на установках очистки сточных вод в качестве

осадителя. Большая единичная мощность установки в сочетании с высокой

температурой в реакторе создает благоприятные условия для утилизации тепла

реакции, в результате 90% потребности в тепловой энергии установка покрывает за

счет использования названного тепла.

Рассмотрим технологическую

схему получения стирола.

Ряс. 2.

Принципиальная схеме получения стирола:

1 –

контактный аппарат;

2 –

теплообменник;

3 –

подогреватель;

4 –

холодильник;

5 –

газосепаратор;

6

сепаратор воды;

7 –

смеситель;

8, 9, 10

– ректификационные агрегаты;

а –

бензол;

б –.

водяной пер;

в –

водородсодержащие газы;

г –

вода;

д –

ингибитор;

е –

оборотный бензол;

ж –

«печное масло»;

л –

стирол-сырец;

ы –

товарный стирол;

к – кубовый

остаток.

Этилбензольная шихта

подогревается в теплообменнике до 70-95 за счет теплоты химически

загрязненного конденсата и подается в испаритель вместе с небольшим количеством

водяного пара. Из испарителя пары шихты с температурой 160 за счет теплоты химически

загрязненного конденсата и подается в испаритель вместе с небольшим количеством

водяного пара. Из испарителя пары шихты с температурой 160 поступают в

перегреватель, где перегреваются до 500-550 поступают в

перегреватель, где перегреваются до 500-550 за счет теплоты перегретого

водяного пара, выходящего из межступенчатого подогревателя реактора. Из

перегревателя пары шихты направляются на дегидрирование в реактор. Теплота,

необходимая для реакции, подводиться с водяным паром, перегретым в печи до

700-750 за счет теплоты перегретого

водяного пара, выходящего из межступенчатого подогревателя реактора. Из

перегревателя пары шихты направляются на дегидрирование в реактор. Теплота,

необходимая для реакции, подводиться с водяным паром, перегретым в печи до

700-750 . .

Пароэтилбензольная смесь

на входе в реактор имеет температуру 560-630 . За счет эндотермической

реакции после первого реактора температура контактного газа снижается до 570 . За счет эндотермической

реакции после первого реактора температура контактного газа снижается до 570 . Контактный

газ из реактора поступает в межступенчатый подогреватель, где подогревается до

580-630 . Контактный

газ из реактора поступает в межступенчатый подогреватель, где подогревается до

580-630 ,

и затем направляется во второй реактор. Контактный газ из реактора с

температурой 570 ,

и затем направляется во второй реактор. Контактный газ из реактора с

температурой 570 поступает в

котел-утилизатор. Охлажденный до 180-200 поступает в

котел-утилизатор. Охлажденный до 180-200 контактный газ из

котла-утилизатора направляется в пенный аппарат, где происходит дальнейшее

охлаждение контактного газа и отмывка его от механических примесей. контактный газ из

котла-утилизатора направляется в пенный аппарат, где происходит дальнейшее

охлаждение контактного газа и отмывка его от механических примесей.

Охлажденный контактный

газ поступает на конденсацию. Конденсация осуществляется последовательно в

нескольких конденсаторах. Полученные конденсаты стекают в отстойную емкость,

где происходит расслаивание на водный и углеводородные слои. Верхний

углеводородный слой, называемый печным маслом, самотеком поступает в сборник,

где заправляется ингибитором гидрохиноном, и направляется на ректификацию.

Нижний водный слой – химически загрязненный конденсат – собирается в емкость и

насосом подается на отмывку контактного газа в пенный аппарат, откуда конденсат

после охлаждения в теплообменнике направляется на очистку от механических

примесей. Несконденсировавшийся газ после конденсаторов компримируется и

поступает в линию топливного газа.

Основным процессом

получения стирола в промышленности остается каталитическое дегидрирование.

Увеличению равновесного выхода стирола благоприятствует повышение температуры

и понижение давления. Поэтому дегидрирование ведут при температуре около

600°С, используя разрежение или подачу острого пара. Выход стирола за проход

составляет 25–35%. Катализатором служат смеси оксидов железа и хрома,

продотированные, например, карбонатом калия. Ректификация стирола-сырца

проводится в вакууме при добавлении ингибиторов полимеризации. Принципиальная

схема процесса представлена на рис. 2. Сравнительно небольшая разница температур

кипения стирола и этилбензола требует применения высокоэффективных

ректификационных колонн.

Лучшие

современные предприятия по производству стирола характеризуются следующими

расходными показателями на 1 т стирола:

Этилен,

т .... 0,307

Бензол,

т........ 0,820

Пар

(Р=О,53 МПа) . .1,70

Электроэнергия,

кВт-ч 65

Топливо,

ГДж . . .6,35

Перспективным

методом производства стирола является окислительное дегидрирование этилбензола

диоксидом серы – необратимый процесс, малочувствительный к примесям,

содержащимся в этилбензоле, и позволяющий получить стирол с высоким выходом.

Перспективен и процесс сопряженного окислительного дегидрирования, по которому

получают стирол и оксид пропилена [ 4, с. 206 –207]. По этой технологии

сооружен ряд крупных производств, в частности в Нидерландах.

Очистка и идентификация

полученного вещества.

В промышленности для выделения о-хлорстирола

из смеси изомеров (п-хлорстирол) используют ректификационные колонны (рис. 2) с

большим числом тарелок: 300 – 450. В промышленности для выделения о-хлорстирола

из смеси изомеров (п-хлорстирол) используют ректификационные колонны (рис. 2) с

большим числом тарелок: 300 – 450.

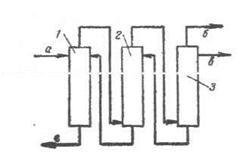

Рис. 2.

На рисунке

приведена схема очистки и выделения о-хлорстирола из смеси изомеров.

1, 2, 3

– ректификационные колонны,

а) сырье

на разделение.

б) головная

фракция,

в) о-хлорстирол.

г)

другие продукты.

Ректификацию

проводят на трех последовательно расположенных колоннах с числом тарелок в

каждой 130 – 150. Капитальные затраты по сравнению с работой на одной колонне

аналогичной суммарной эффективности безусловно выше, но эксплуатационные

расходы ниже.

Кратность

орошения при выделении о-хлорстирола составляет 60 – 100, отбор от потенциала

находится на уровне 70 – 90%.

Полученный о-хлорстирол можно

идентифицировать по продуктам сгорания, среди которых должен находится хлороводород,

а также по реакциям присущим стиролу, то есть окислению, присоединению водорода

и галогенов в боковую цепь.

При получении о-хлорстирола

используют многие органические вещества, многие из которых сильно токсичны

(бензол) или огнеопасны, например, метан, этилен. Также используются высокие давления

и температуры в химических реакторах. Поэтому надо соблюдать все необходимые по

меры безопасности, рабочие должны пройти необходимый инструктаж и иметь необходимые

допуски к работе с высокими давлениями и токсичными и легкогорючими веществами.

О-хлорстирол является органическим

веществом и производным бензола. Поэтому он, как и другие органические вещества

горюч. При горении выделяют раздражающие или токсичные пары (или газы). Поэтому

важно не допускать открытого огня и искр. Тушить горящий о-хлорстирол можно порошком,

разбрызгиванием воды, пеной, двуокисью углерода.

При температуре выше 58°C могут образоваться взрывоопасныe смеси состоящие из паров о-хлорстирола и воздуха.

В случае пожара надо сохранять

бочки с веществом охлажденными, обливая их водой или пенными растворами.

При температурах выше 58°

C применять закрытую систему вентиляции, защищенное от взрыва

электрооборудование.

О-хлорстирол является умеренно

токсичным, поэтому при работе с ним надо соблюдать осторожность, не допускать попадания

капель вещества на незащищенные участки кожи. Следует также соблюдать осторожность

и не допускать вдыхания паров вещества.

Для рабочих зон химических

предприятий приняты следующие нормативы содержания 0-хлорстирола в воздухе:

TLV(предельная пороговая

концентрация, США) : 50 ppm

TWA (среднесменная

концентрация, США); 75 ppm

Российские нормативы:

максимально разовая ПДК в воздухе рабочей зоны 50мг/м3. Класс опасности: 4

Согласно полученным данным

вещество может

всасываться в организм при вдыхании паров. Опасное загрязнение воздуха будет

достигаться довольно медленно при испарении этого вещества при 20°C. При кратковременном воздействии на организм вещество раздражает глаза и кожу.

Ароматические углеводные

токсичны, имеют наркотическое действие, но некоторые могут вызвать возбуждение,

судороги. Поступают в организм преимущественно через легкие, на слизистую

оболочку и кожу действуют раздражающе. Высокие концентрации ароматических

углеводородов, в частности, бензола, могут вызвать потерю сознания, и даже

смерть на протяжении нескольких минут. При отравлении высокими концентрациями

бензола слизистые оболочки становятся вишнево-красного цвета, а лицо – земленисто- синюшнього цвета.

Меньшие концентрации вызывают возбуждение, галлюцинации, а потом сонливость, общую слабость, дурноту, рвоту,

потерю сознания. Появляются подергивания, которые переходят в судороги.

Повреждаются кроветворные органы.

Вдыхание паров о-хлорстирола

приводит к головокружению, чувству слабости, жалобам на головной боль, потере сознания,

синюшности лица, возможны перебои в работе сердца. При отравлении необходимо

вывести пострадавшего на чистый воздух или в хорошо вентилируемое помещение. Вызвать

медицинскую помощь. В случае ослабления или остановки дыхания – искусственная вентиляция легких, покой, согревание тела,

горчичники на руки и ноги, оксигенотерапия. Внутривенно вводят глюкозу (30 – 40

мл 40 % раствора), проводят витаминотерапию (цианокобаламин - до 1000 мкг, 5 %

раствор тиамина хлорида и пиридоксин гидрохлорида – до 3 мл внутривенно. При

возбуждении назначают успокоительные средства, а также средства, которые

нормализуют дыхание и деятельность сердечно-сосудистой системы. При отравлении

через рот промывают желудок, дают адсорбенты (активированный уголь), солевое слабительное.

Рвотные средства противопоказаны.

Для недопущения отравлений

использовать средства защиты органов дыхания, респираторы и противогазы. При

больших концентрациях – противогаз с

принудительной подачей воздуха. При небольших концентрациях –

противогаз марки А или М. Спецодежа хлопчатобумажная с хлорвиниловым покрытием.

При работе использовать безискровой инструмент и такие же фонари.

При попадании о-хлорстирола

на открытую кожу наступает покраснение последней. Для лечения и профилактики

дальнейшего отравления пораженные участки промыть теплой водой с мылом. Для профилактики

использовать в работе с веществом защитную одежду или хотя бы защитные перчатки

и очки, особо следует опасаться попадания вещества на слизистые оболочки глаз и

ротовой полости. Для лечения используется промывание большим количеством воды в

течение нескольких минут (снять контактные линзы, если это не трудно), затем

доставить к врачу.

Хранение вещества допускается

только в защищенном от огня месте. Хранить в хорошо проветриваемом помещении.

На холоде. Хранение допускается только в стабилизированном состоянии.

При ликвидации утечек надо

немедленно удалить все источники огня. В помещении создать хорошо вентилированную

атмосферу и не допускать возникновения опасных концентраций 0-хлорстирола.

Поскольку это может привести в возможности взрыва паро – воздушной смеси.

Собрать подтекающую жидкость в герметичные контейнеры. Засыпать оставшуюся

жидкость песком или инертным абсорбентом, собрать и удалить его в безопасное

место. При работе необходимо использовать дополнительную личную защиту:

фильтрующий респиратор для органических газов и паров, а также спецодежду.

Выводы.

В работе было детально рассмотрено

производство такого вещества как о-хлорстирол из метана. Мы рассмотрели основные

этапы его получения, особенности производства и технологические схемы.

Как видно получение о-хлорстирола

из метана – это довольно сложный и многостадийный химический процесс. И надо отметить

что в наше время бензол чаще получают не из метана, а из каменноугольной смолы при

коксировании угля или из продуктов каталитического риформинга нефти при ее переработке.

Получение бензола из метана возможно и в некоторых странах (США, Германия) существуют

опытные установки по его получению, но они не настолько экономически выгодны для

массового использования. Пока что бензола и его производных для промышленного

использования хватает и при использовании старых методов получения.

Возрастание производства пластиков,

синтетических волокон и каучуков (особенно с улучшенными свойствами, кислотоустойчивых

материалов для химической промышленности) в будущем может привести к необходимости

расширить сырьевую базу для получения бензола, тогда-то производство последнего

из метана природного газа и станет востребованным. Тогда – то и будет практически

осуществлен тот путь получения о-хлорстирола, который найдет свое применение в

производстве новых марок кислото- и морозоустойчивых каучуков, искусственных волокон

и пластмасс.

Список использованной литературы.

1.

Глинка Н. Л. Общая

химия. – Л.: Химия, 1988. – 702 с.

2.

Рабинович В. А., Хавин

З. Я. Краткий химический справочник. – Л.: Химия, 1978. – 331 с.

3.

Химия: Справочное

издание/ под ред. В. Шретер, К.-Х, Лаутеншлегер, Х. Бибрак и др.: Пер. с нем. –

М.: Химия, 1989.– 648 с.

4.

Химическая энциклопедия

в 5 т. / под ред. И. Л. Кнунянца. – М.: Советская энциклопедия, 1990.

5.

Лебедев Н.Н. Химия и технология основного

органического и нефтехимического синтеза. – М.: Химия, 1988.

6.

Ошанина О.В., Брук Л.Г., Темкин О.Н. Альтернативные методы получения

продуктов основного органического синтеза. – М.:МИТХТ, 2002.

|