Курсовая работа: Извлечение хрома из воды, используемой в градирнях теплоэлектростанций

Курсовая работа: Извлечение хрома из воды, используемой в градирнях теплоэлектростанций

ВВЕДЕНИЕ

Во многих промышленных процессах приходится отводить большие количества

тепла. Для этой цели в качестве теплоносителя обычно применяют воду,

циркулирующую в системе. К этой воде обычно добавляются различные химические

соединения, в том числе и различные хроматы, являющиеся ингибиторами коррозии.

Охлаждающая вода, содержащая добавки, проходит через теплообменник,

нагревается, а затем поступает в градирню, где охлаждается и снова подается в

теплообменник.

Поскольку в градирне происходит испарение, концентрация различных

добавок и других твердых веществ, растворенных в охлаждающей воде, повышается.

Чтобы поддерживать концентрацию растворенных веществ на допустимом уровне

некоторая часть охлаждающей воды постоянно отводится из градирни и сбрасывается

в сток.

Эти сточные воды обычно называют сбросовым потоком.

Глава 1. ГРАДИРНИ,

ТИПЫ И ПРИНЦИП ДЕЙСТВИЯ

Любая конденсационная

паротурбинная электростанция включает в себя четыре обязательных элемента:

энергетический

котел, или просто котел, в который подводится питательная вода под большим

давлением, топливо и атмосферный воздух для горения. В топке котла идет процесс

горения — химическая энергия топлива превращается в тепловую и лучистую

энергию. Питательная вода протекает по трубной системе, расположенной внутри

котла. Сгорающее топливо является мощным источником теплоты, которая передается

питательной воде. Последняя нагревается до температуры кипения и испаряется.

Получаемый пар в этом же котле перегревается сверх температуры кипения. Этот

пар с температурой 540 °С и давлением 13—24 МПа по одному или нескольким

трубопроводам подается в паровую турбину; энергетический

котел, или просто котел, в который подводится питательная вода под большим

давлением, топливо и атмосферный воздух для горения. В топке котла идет процесс

горения — химическая энергия топлива превращается в тепловую и лучистую

энергию. Питательная вода протекает по трубной системе, расположенной внутри

котла. Сгорающее топливо является мощным источником теплоты, которая передается

питательной воде. Последняя нагревается до температуры кипения и испаряется.

Получаемый пар в этом же котле перегревается сверх температуры кипения. Этот

пар с температурой 540 °С и давлением 13—24 МПа по одному или нескольким

трубопроводам подается в паровую турбину;

турбоагрегат,

состоящий из паровой турбины, электрогенератора и возбудителя. Паровая турбина,

в которой пар расширяется до очень низкого давления (примерно в 20 раз меньше

атмосферного), преобразует потенциальную энергию сжатого и нагретого до высокой

температуры пара в кинетическую энергию вращения ротора турбины. Турбина

приводит электрогенератор, преобразующий кинетическую энергию вращения ротора

генератора в электрический ток. Электрогенератор состоит из статора, в

электрических обмотках которого генерируется ток, и ротора, представляющего

собой вращающийся электромагнит, питание которого осуществляется от

возбудителя; турбоагрегат,

состоящий из паровой турбины, электрогенератора и возбудителя. Паровая турбина,

в которой пар расширяется до очень низкого давления (примерно в 20 раз меньше

атмосферного), преобразует потенциальную энергию сжатого и нагретого до высокой

температуры пара в кинетическую энергию вращения ротора турбины. Турбина

приводит электрогенератор, преобразующий кинетическую энергию вращения ротора

генератора в электрический ток. Электрогенератор состоит из статора, в

электрических обмотках которого генерируется ток, и ротора, представляющего

собой вращающийся электромагнит, питание которого осуществляется от

возбудителя;

конденсатор

служит для конденсации пара, поступающего из турбины, и создания глубокого

разрежения. Это позволяет очень существенно сократить затрату энергии на последующее

сжатие образовавшейся воды и одновременно увеличить работоспособность пара,

т.е. получить большую мощность от пара, выработанного котлом; конденсатор

служит для конденсации пара, поступающего из турбины, и создания глубокого

разрежения. Это позволяет очень существенно сократить затрату энергии на последующее

сжатие образовавшейся воды и одновременно увеличить работоспособность пара,

т.е. получить большую мощность от пара, выработанного котлом;

питательный

насос для подачи питательной воды в котел и создания высокого давления перед

турбиной. питательный

насос для подачи питательной воды в котел и создания высокого давления перед

турбиной.

Таким образом, в ПТУ над

рабочим телом совершается непрерывный цикл преобразования химической энергии

сжигаемого топлива в электрическую энергию.

Кроме перечисленных

элементов, реальная ПТУ дополнительно содержит большое число насосов,

теплообменников и других аппаратов, необходимых для повышения ее эффективности.

Основными

элементами рассматриваемой электростанции являются котельная установка,

производящая пар высоких параметров; турбинная или паротурбинная установка,

преобразующая теплоту пара в механическую энергию вращения ротора турбоагрегата,

и электрические устройства (электрогенератор, трансформатор и т.д.),

обеспечивающие выработку электроэнергии.

Основным

элементом котельной установки является котел. Газ для работы котла подается от

газораспределительной станции, подключенной к магистральному газопроводу (на

рисунке не показан), к газораспределительному пункту (ГРП) 1. Здесь его

давление снижается до нескольких атмосфер и он подается к горелкам 2,

расположенным в поде котла (такие горелки называются подовыми).

Собственно

котел представляет собой (вариант) П-образную конструкцию с газоходами

прямоугольного сечения. Левая ее часть называется топкой. Внутренняя часть

топки свободна, и в ней происходит горение топлива, в данном случае газа. Для

этого к горелкам специальным дутьевым вентилятором 28 непрерывно подается

горячий воздух, нагреваемый в воздухоподогревателе 25. На рис. 2.2 показан так

называемый вращающийся воздухоподогреватель, теплоаккумулирующая набивка

которого на первой половине оборота обогревается уходящими дымовыми газами, а

на второй половине оборота она нагревает поступающий из атмосферы воздух. Для

повышения температуры воздуха используется рециркуляция: часть дымовых газов,

уходящих из котла, специальным вентилятором рециркуляции 29 подается к

основному воздуху и смешивается с ним. Горячий воздух смешивается с газом и

через горелки котла подается в его топку — камеру, в которой происходит горение

топлива. При горении образуется факел, представляющий собой мощный источник

лучистой энергии. Таким образом, при горении топлива его химическая энергия

превращается в тепловую и лучистую энергию факела.

Стены

топки облицованы экранами 19 — трубами, к которым подается питательная вода из

экономайзера 24. На схеме изображен так называемый прямоточный котел, в экранах

которого питательная вода, проходя трубную систему котла только 1 раз,

нагревается и испаряется, превращаясь в сухой насыщенный пар. Широкое распространение

получили барабанные котлы, в экранах которых осуществляется многократная

циркуляция питательной воды, а отделение пара от котловой воды происходит в барабане.

Пространство за топкой

котла достаточно густо заполнено трубами, внутри которых движется пар или вода.

Снаружи эти трубы омываются горячими дымовыми газами, постепенно остывающими

при движении к дымовой трубе 26.

Сухой насыщенный пар

поступает в основной пароперегреватель, состоящий из потолочного 20, ширмового 21

и конвективного 22 элементов. В основном пароперегревателе повышается его

температура и, следовательно, потенциальная энергия. Полученный на выходе из

конвективного пароперегревателя пар высоких параметров покидает котел и

поступает по паропроводу к паровой турбине.

Мощная паровая

турбина обычно состоит из нескольких как бы отдельных турбин — цилиндров.

К первому

цилиндру — цилиндру высокого давления (ЦВД) 17 пар подводится прямо из котла, и

поэтому он имеет высокие параметры (для турбин СКД — 23,5 МПа, 540 °С, т.е. 240

ат/540 °С). На выходе из ЦВД давление пара составляет 3—3,5 МПа (30—35 ат), а

температура — 300— 340 °С. Если бы пар продолжал расширяться в турбине дальше

от этих параметров до давления в конденсаторе, то он стал бы настолько влажным,

что длительная работа турбины была бы невозможной из-за эрозионного износа его

деталей в последнем цилиндре. Поэтому из ЦВД относительно холодный пар

возвращается обратно в котел в так называемый промежуточный пароперегреватель 23.

В нем пар попадает снова под воздействие горячих газов котла, его температура

повышается до исходной (540 °С). Полученный пар направляется в цилиндр среднего

давления (ЦСД) 16. После расширения в ЦСД до давления 0,2—0,3 МПа (2—3 ат) пар

поступает в один или несколько одинаковых цилиндров низкого давления (ЦНД) 15.

Таким

образом, расширяясь в турбине, пар вращает ее ротор, соединенный с ротором электрического

генератора 14, в статорных обмотках которого образуется электрический ток. Трансформатор

повышает его напряжение для уменьшения потерь в линиях электропередачи,

передает часть выработанной энергии на питание собственных нужд ТЭС, а

остальную электроэнергию отпускает в энергосистему.

И котел, и турбина могут

работать только при очень высоком качестве питательной воды и пара, допускающем

лишь ничтожные примеси других веществ. Кроме того, расходы пара огромны

(например, в энергоблоке 1200 МВт за 1 с испаряется, проходит через турбину и

конденсируется более 1 т воды). Поэтому нормальная работа энергоблока возможна

только при создании замкнутого цикла циркуляции рабочего тела высокой чистоты.

Пар,

покидающий ЦНД турбины, поступает в конденсатор 12 — теплообменник, по трубкам

которого непрерывно протекает охлаждающая вода, подаваемая циркуляционным

насосом 9 из реки, водохранилища или специального охладительного устройства

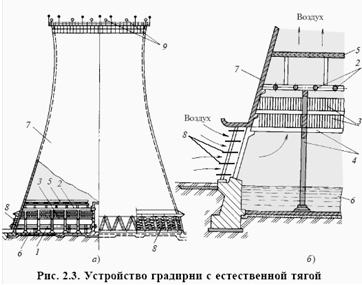

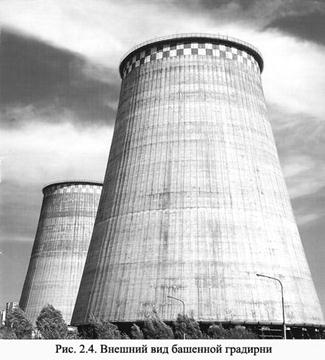

(градирни). На рис. 2.2 показана так называемая система оборотного

водоснабжения с градирней. Градирня — это железобетонная пустотелая вытяжная

башня (рис. 2.3 и 2.4) высотой до 150 м и выходным диаметром 40—70 м, которая

создает самотягу для воздуха, поступающего снизу через воздухо-направляющие

щиты.

Внутри

градирни на высоте 10—20 м устанавливают оросительное (разбрызгивающее

устройство). Воздух, движущийся вверх, заставляет часть капель (примерно 1,5—2 %)

испаряться, за счет чего охлаждается вода, поступающая из конденсатора и

нагретая в нем. Охлажденная вода собирается внизу в бассейне, перетекает в

аванкамеру 10 (см. рис. 2.2), и оттуда циркуляционным насосом 9 она подается в

конденсатор 12. Наряду с оборотной, используют прямоточное водоснабжение, при

котором охлаждающая вода поступает в конденсатор из реки и сбрасывается в нее

ниже по течению. Пар, поступающий из турбины в межтрубное пространство

конденсатора, конденсируется и стекает вниз; образующийся конденсат конденсатным

насосом 6 подается через группу регенеративных подогревателей низкого давления

(ПНД) 3 в деаэратор 8. В ПНД температура конденсата повышается за счет теплоты

конденсации пара, отбираемого из турбины. Это позволяет уменьшить расход

топлива в котле и повысить экономичность электростанции. В деаэраторе 8

происходит деаэрация — удаление из конденсата растворенных в нем газов,

нарушающих работу котла. Одновременно бак деаэратора представляет собой емкость

для питательной воды котла.

Из

деаэратора питательная вода питательным насосом 7, приводимым в действие

электродвигателем или специальной паровой турбиной, подается в группу подогревателей

высокого давления (ПВД).

Регенеративный подогрев

конденсата в ПНД и ПВД — это основной и очень выгодный способ повышения КПД ТЭС. Пар, который расширился в турбине

от входа до трубопровода отбора, выработал определенную мощность, а поступив в

регенеративный подогреватель, передал свое тепло конденсации питательной воде

(а не охлаждающей!), повысив ее температуру и тем самым сэкономив расход

топлива в котле. Температура питательной воды котла за ПВД, т.е. перед

поступлением в котел, составляет в зависимости от начальных параметров 240—280 °С.

Таким образом замыкается технологический пароводяной цикл преобразования

химической энергии топлива в механическую энергию вращения ротора

турбоагрегата.

Газообразные

продукты сгорания топлива, отдав свою основную теплоту питательной воде,

поступают на трубы экономайзера 24 и в воздухоподогреватель 25, в которых они

охлаждаются до температуры 140—160 °С и направляются с помощью дымососа 27 к

дымовой трубе 26. Дымовая труба создает разрежение в топке и газоходах котла;

кроме того, она рассеивает вредные продукты сгорания в верхних слоях атмосферы,

не допуская их высокой концентрации в нижних слоях.

Если на ТЭС используется

твердое топливо, то она снабжается топливоподачей и пылеприготовительной

установкой. Прибывающий на ТЭС в специальных вагонах уголь разгружается,

дробится до размера кусков 20—25 мм и ленточным транспортером подается в

бункер, вмещающий запас угля на несколько часов работы. Из бункера уголь

поступает в специальные мельницы, в которых он размалывается до пылевидного

состояния. В мельницу непрерывно специальным дутьевым вентилятором подается

воздух, нагретый в воздухоподогревателе. Горячий воздух смешивается с угольной

пылью и через горелки котла подается в его топку в зону горения.

Пылеугольная ТЭС

снабжается специальными электрофильтрами, в которых происходит улавливание

сухой летучей зоны. Зола, образующаяся при горении топлива и не унесенная

потоком газов, удаляется из донной части топки и транспортируется на

золоотвалы.

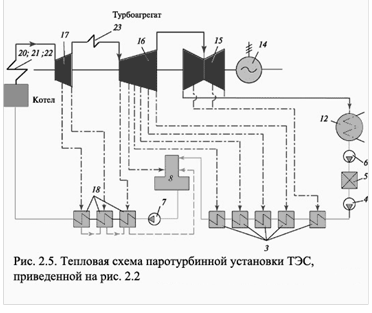

Схематическое

изображение оборудования и связей между ним, представленное на рис. 2.2,

достаточно наглядно. Но представление всех связей даже для схемы, показанной на

рис. 2.2, вызывает немалые трудности. Поэтому, для изображения оборудования

электростанции во всей его взаимосвязи по пару, конденсату, питательной воде

используют тепловые схемы — графическое изображение отдельных элементов и

трубопроводов с помощью условных обозначений. Привыкнув к условным

обозначениям, легко прочитать даже самую сложную тепловую схему. Пример

тепловой схемы рассмотренной ТЭС приведен на рис. 2.5. При этом для более

легкой идентификации мы сохранили одинаковые номера для одинакового

оборудования.

Глава 2. ИЗВЛЕЧЕНИЕ ХРОМА ИЗ ВОДЫ, ИСПОЛЬЗУЕМОЙ В ГРАДИРНЯХ

Во многих промышленных процессах приходится отводить большие количества

тепла. Для этой цели в качестве теплоносителя обычно применяют воду,

циркулирующую в системе. К этой воде обычно добавляются различные химические

соединения, в том числе и различные хроматы, являющиеся ингибиторами коррозии.

Охлаждающая вода, содержащая добавки, проходит через теплообменник,

нагревается, а затем поступает в градирню, где охлаждается и снова подается в

теплообменник.

Поскольку в градирне происходит испарение, концентрация различных

добавок и других твердых веществ, растворенных в охлаждающей воде, повышается.

Чтобы поддерживать концентрацию растворенных веществ на допустимом уровне

некоторая часть охлаждающей воды постоянно отводится из градирни и сбрасывается

в сток.

Эти сточные воды обычно называют сбросовым потоком. Естественно, что в

систему необходимо добавлять свежую воду, чтобы компенсировать уменьшение

объема охлаждающего агента за счет испарения и сброса. К свежей воде также

необходимо добавлять хроматы и другие химические агенты, так как часть их была

удалена из системы вместе со сбросовой водой.

Необходимость дополнительного введения относительно дорогостоящих

ингибиторов коррозии приводит к повышению стоимости процесса охлаждения. Кроме

того, наличие относительно высоких концентраций этих веществ в сбросовых водах

вызывает трудности при их удалении. Это связано с тем, что шестивалентный хром

токсичен и его сброс в канализации и водоемы строго регламентируется

законодательством по охране окружающей среды.

Процесс предусматривает предварительную обработку охлаждающей воды,

содержащей шестивалентный хром, в результате которой последний в основном

превращается в бихроматы. После этого раствор подвергают обратимому осмосу

через пористую мембрану, позволяющую проходить ионам бихромата. В результате

этого процесса происходит значительное уменьшение жесткости воды и снижения

концентрации растворенных твердых веществ. Умягченная охлаждающая вода,

содержащая ионы бихромата, может быть направлена для повторного использования в

процессе. Вода, сбрасываемая в сток, содержит значительно меньшие количества

вредных соединений хрома.

Процесс 2 представляет собой метод диализа для селективного удаления

хроматов из сбросовых вод градирен, содержащих также соединения кальция и

магния. Предпочтительный перенос хроматов через стенки пористых мембран

достигается путем воздействия на обратимую реакцию диссоциации хромовой кислоты

за счет подбора соответствующих значений рН. Желательно, чтобы сбросовые воды

контактировали с внешней поверхностью мембраны, при одновременной циркуляции

свежей воды, не содержащей хроматов, через отверстия мембраны. Циркулирующая

вода собирает частицы, проникающие через мембрану, которые могут быть повторно

1 использованы для ингибирования коррозии.

Глава 3. ВОЗДЕЙСТВИЕ

ВЫБРАСЫВАЕМЫХ ИЗ ГРАДИРЕН АЭРОЗОЛЕЙ НА ОКРУЖАЮЩУЮ СРЕДУ

Работающая градирня

выбрасывает в атмосферу нагретый до 35-45°С насыщенный водяными парами воздух,

содержащий капли воды размером 100–500 мкм в количестве 0,5–1

г на 1 м3 воздуха. С парами в атмосферу поступает примерно 95% тепла,

отводимого от охлаждаемого оборудования, а оставшаяся часть

тепла отводится в водоисточники с продувочной водой. Интенсивность теплового

потока на выходе из градирни в зависимости от тепловой нагрузки может достигать

250–300 кВт/м2. Он создает факел тумана (паровой факел), поднимающийся на

высоту до 150–300 м и распространяющийся в направлении ветра на 2–10 км.

Наличие парового факела является неотъемлемым признаком мокрых градирен,

работающих по принципу испарительного охлаждения воды.

При работе на

промплощадке большого количества мокрых градирен и

определенном сочетании погодных условий группа факелов может формировать в

районе предприятия местный микроклимат с повышенной влажностью атмосферного

воздуха. Кроме того, при наличии в атмосферном воздухе газообразных примесей

выходящая из градирни влага может с ними взаимодействовать и образовывать

вредные для окружающей среды соединения.

Капли воды

распространяются в атмосфере в районе градирен и увлажняют поверхность земли и

близрасположенные сооружения, а в зимний период вызывают их обледенение.

Градирни размещают по

отношению к жилым застройкам с учетом розы

ветров. При этом следует предусматривать

санитарно-защитные зоны. Зона выпадения капельной влаги на поверхности земли —

имеет форму элипса с большой осью, проходящей через центр градирни в

направлении ветра. Наибольшая интенсивность выпадения капель на поверхность

земли в этой зоне находится на большой

оси элипса на расстоянии примерно двух высот градирни. Размер

зоны зависит от высоты градирни, скорости ветра, степени турбулентности воздуха

в приземном слое, концентрации и крупности капель, а также от температуры и

влажности атмосферного воздуха.

При оценке вредности выноса хрома из градирен необходимо

принимать во внимание концентрацию шестивалентного хрома в воздухе, создаваемого

за счет других источников (фоновые концентрации).

Глава 4. ОЧИСТКА

СТОЧНЫХ ВОД ОТ ИОНОВ ХРОМА

В зависимости от степени

загрязнения и предъявляемых санитарных требований сточные воды могут быть

спущены в водоем либо сразу, либо после очистки (механической, химической,

биологической). Бытовые сточные воды образуются в результате приготовления

пищи, мытья посуды, уборки помещений, функционирования санитарных узлов,

прачечных и бань. Такая вода представляет неустойчивую полидисперсную систему,

в которой содержатся растворенные частицы – от грубых до высокодисперсных

(молекулы и ионы). Относительно постоянный состав имеют загрязнения

растительного и животного происхождения. Все это – органические вещества.

К неорганическим

загрязнениям относят песок, глину, частицы руды, шлак, мел, минеральные соли,

масла. Бытовые сточные воды содержат микроорганизмы. Это могут быть бактерии,

дрожжевые и плесневые грибки, мелкие водоросли, яйца гельминтов, вирусы. Атмосферные

сточные воды образуются в результате выпадения атмосферных осадков. К ним кроме

дождевых относятся воды, образующиеся при таянии снега, полива улиц. Загрязнены

эти воды органическими и минеральными веществами, содержащимися в атмосфере и

на грунте.

Промышленные сточные воды образуются в результате

деятельности производственных предприятий. Каждое производство имеет

индивидуальные загрязнители.

Например, сточные воды

гальванических цехов содержат цианиды, ионы меди и хрома. Концентрация

загрязнителей редко бывает ниже 10 мг/л. Иногда, если перед промывкой изделия

не дают стекать электролиту, концентрация возрастает до 1000 мг/л (смертельная

доза цианидов щелочных металлов – 1 мг на 1 кг массы организма). Сточные воды кожевенных заводов опасны тем, что могут содержать споры возбудителей сибирской

язвы. Споры сибирской язвы отличаются исключительной приспособляемостью и

сопротивлением по отношению к химическим и физическим воздействиям. Они

переносят нагревание при 100 °С в течение длительного времени. Обычные

дезинфицирующие вещества – хлор и его производные, формальдегид, сулема,

кислоты – убивают споры только после очень длительного воздействия и в высокой

концентрации обеззараживающего агента. По степени загрязненности сточные воды

кожевенного завода, образующиеся при выработке 1 т шкур, эквивалентны бытовым

водам населенного пункта с 5000 жителей.

Эти два примера

показывают, что сточные воды промышленных предприятий многообразны по

химическому составу и способы их очистки различны.

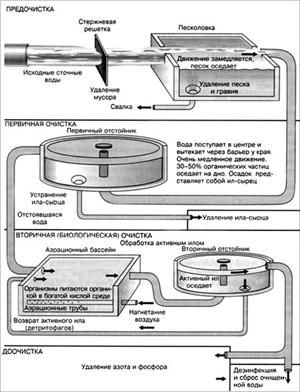

Рис. 1. Очистные

сооружения

Пояснения к схеме

Осаждение фосфатов. Присутствие в сточных водах

соединений фосфора способствует росту бактерий, что приводит к помутнению воды.

Обычно сточные воды содержат 1,5–3,7 г фосфора в пересчете на одного человека в

сутки. При обычной обработке эти примеси не удаляются. Одним из методов

удаления фосфатов является их коагуляция соединениями алюминия и кальция. При

этом протекают следующие реакции:

Аl(ОН)3 +  + 3Н+

+ 4NаОН = NаАlО2 + Nа3РО4 + 5Н2О, + 3Н+

+ 4NаОН = NаАlО2 + Nа3РО4 + 5Н2О,

2Na3PO4

+ 3СаСl2 = Са3(РО4)2 + 6NaCl. + 6NaCl.

Выпадающий фосфат кальция

удаляют фильтрованием.  Удаление азота. В сточных водах

содержится много связанного азота. Как и фосфаты, соединения азота ускоряют

рост водорослей. Аммиак удаляется из сточных вод аэрацией (удается извлечь до

92% аммиака). Для очистки от нитратов применяют коагуляцию соединениями железа

и известью с последующей фильтрацией осадков либо адсорбцию ионообменными

смолами. Удаление азота. В сточных водах

содержится много связанного азота. Как и фосфаты, соединения азота ускоряют

рост водорослей. Аммиак удаляется из сточных вод аэрацией (удается извлечь до

92% аммиака). Для очистки от нитратов применяют коагуляцию соединениями железа

и известью с последующей фильтрацией осадков либо адсорбцию ионообменными

смолами.  Бактериальные

фильтры и водоросли для очистки от органических веществ. В фильтрах используют

следующие бактерии: Proteus № 9, Saccharomyces Torulopsis (Candida Utilis),

Trichosporan, Pseudomonas № 14, Rhodoturola. Обычно применяют смесь

бактериальных фильтров, нанесенных на керамзит. При очистке воды эффективны

также водоросли, поглощающие из воды органические вещества: Ankystrodesmus,

Pharmidium, Pediastrum. Принцип очистки водорослями состоит в использовании

питательных веществ, находящихся в сточных водах. Водоросли собирают с

поверхности водоема и удаляют. Очищенная таким образом вода соответствует по

своему качеству стандартам на питьевую воду. Бактериальные

фильтры и водоросли для очистки от органических веществ. В фильтрах используют

следующие бактерии: Proteus № 9, Saccharomyces Torulopsis (Candida Utilis),

Trichosporan, Pseudomonas № 14, Rhodoturola. Обычно применяют смесь

бактериальных фильтров, нанесенных на керамзит. При очистке воды эффективны

также водоросли, поглощающие из воды органические вещества: Ankystrodesmus,

Pharmidium, Pediastrum. Принцип очистки водорослями состоит в использовании

питательных веществ, находящихся в сточных водах. Водоросли собирают с

поверхности водоема и удаляют. Очищенная таким образом вода соответствует по

своему качеству стандартам на питьевую воду.

| Растворенное в воде вещество |

Kонцентрация, мг/л |

| до очистки |

после очистки (проба через 4 часа) |

|

KMnO4

|

10 |

0,4 |

| Свободный аммиак |

10 |

0,2 |

| Фосфаты |

5 |

0 |

| Нитраты |

10 |

1 |

Стерилизация. В сточных водах, прошедших очистку,

могут содержаться дизентерийные бактерии, палочки Коха (возбудители

туберкулеза, холеры), бациллы тифа и лихорадки, вирусы гепатита, полиомиелита,

аденовирусы (глазные инфекции). Известно, что бактерии очень чувствительны к

стерилизации, а вирусы очень стойки к действию окислителей. Способы

стерилизации: а) хлорирование; б) озонирование; в) ультрафиолетовое облучение;

г) электролиз (анод из

Аg).

Лучший способ уничтожения

вирусов – дать воде отстояться перед очисткой, при этом вирусы погибают, т. к.

являются пищей для микроорганизмов. В очищенной от микробов воде вирусы могут

жить долгое время. Новые биологические методы очистки надо применять с учетом

печального опыта других стран, например Японии. С загрязнением воды связана

болезнь Минамата. В 1950-х гг. предприятие по переработке руды сбрасывало

отходы, содержащие ртуть, в воды залива Минамата. В результате поглощения

бактериями соединения ртути (СН3)2Hg (диметилртуть)

получилась пищевая цепь: диметилртуть  бактерии бактерии  рыбы с содержанием ртути до 50

мг/г рыбы с содержанием ртути до 50

мг/г  человек.

Люди, питаясь рыбой, получали сильнейшие отравления. С 1955 по 1959 г. каждый третий ребенок рождался с психическими и физическими аномалиями. Рыбный промысел в

заливе до сих пор запрещен. Полагают, что на дне залива находится около 600 т

ртути. Это пример загрязнения и кумуляции ртути по цепи питания. человек.

Люди, питаясь рыбой, получали сильнейшие отравления. С 1955 по 1959 г. каждый третий ребенок рождался с психическими и физическими аномалиями. Рыбный промысел в

заливе до сих пор запрещен. Полагают, что на дне залива находится около 600 т

ртути. Это пример загрязнения и кумуляции ртути по цепи питания.

Методы очистки

промышленных сточных вод

Промышленные сточные воды

очищать гораздо сложнее, т. к. они содержат большее количество примесей,

подавляющих рост бактерий. А ведь именно бактерии осуществляют процесс

биологического распада в естественных условиях.Методы, применяемые для очистки промышленных

сточных вод те же, что и при очистке от бытовых загрязнителей: коагуляция,

фильтрация, осаждение, биохимические методы. Однако при удалении отдельных

веществ возникают особые трудности. К числу таких веществ относятся металлы, их

соли, долгоживущие радиоактивные изотопы (рис. 2).

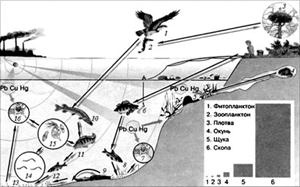

Рис. 2. Накопление

тяжелых металлов по цепям питания в пресноводном биоценозе:

1 – скопа; 2, 10 – щука; 3 – гнездо скопы; 4, 5 – ондатра; 6, 11 –

окунь; 7, 13, 16 – бактерии и фитопланктон; 8, 12 – плотва; 9 –

речной рак; 14 – мотыль; 15 – зоопланктон

Очистка воды от ионов

металлов

Ионы металлов Cr, Hg, Pb,

Be весьма токсичны, поэтому необходимо удалять даже их следовые количества.

Осаждение. Основной принцип состоит в подборе

реагентов, способных образовать нерастворяемые соли металлов. Для

характеристики растворимости солей используют постоянную величину, называемую

произведением растворимости (ПР). Произведение концентраций ионов

малорастворимой соли в насыщенном при данной температуре растворе есть величина

постоянная. Например, для соли A+B– ПР = [A+]•[B–],

где концентрации ионов [A+] и [B–] измеряются в моль/л. Значения

ПР при 10 °С для некоторых солей таковы:

| HgS |

2•10–49

|

|

Hg2Cl2

|

2•10–18

|

|

Pb(COO)2

|

2,7•10–8

|

| PbS |

3,4•10–28

|

| CdS |

3,6•10–29

|

| CuS |

2•10–47

|

| ZnS |

1,2•10–23

|

Для более полного

осаждения катиона A+ добавляют избыток аниона B–. Ионный

обмен – с помощью катионитов можно удалить большинство металлов (Cd, Сu, Zn,

Нg, Сr, Pb). Если концентрация металла мала, ионный обмен объединяют с методом

осаждения.

Очистка воды от органических веществ и растворов солей

Большинство органических

веществ в растворах окисляют сильными окислителями до СО2 и Н2О,

оксидов серы и азота. Сложные вещества, имеющие активные группы, удаляют

адсорбцией активированным углем и кремнеземом. Для удаления масел и красок

используют электрический ток. При пропускании тока образуется водород, который

увлекает эти вещества на поверхность, где их легко собрать.

Очистка от радиоактивных отходов

Короткоживущие изотопы – вещества, их содержащие,

концентрируют, оставляют на хранение под водой или в шахтах, чтобы активность

упала до нуля. Среднеживущие изотопы. Например, 90Sr имеет

период полураспада 23 года. Раствор, содержащий 90Sr, концентрируют,

а затем помещают в цилиндрические бочки, изготовленные из прочной нержавеющей

стали. Бочки сбрасывают в океан на глубину 10 км. Подсчитано, что при медленном разрушении бочек только через 1000 лет содержимое бочки появится

на поверхности океана. К тому времени изотопы распадутся и станут неопасными. Долгоживущие

радиоактивные отходы – на практике сбрасывают в открытый океан (метод

бесконечного разбавления).

|