Курсовая работа: Извлечение аммиака из сточных вод текстильного производства

Курсовая работа: Извлечение аммиака из сточных вод текстильного производства

ВВЕДЕНИЕ

Ткани, производимые из целлюлозы (полностью или частично), обычно подвергают

обработке в жидком аммиаке для уменьшения усадки и обеспечения большего

сродства ткани к действию других химических реагентов. В соответствии с

общепринятой технологией ткань подвергается кратковременному воздействию

жидкого аммиака, например при погружении в ванну. После истечения необходимого

времени, составляющего обычно <9 с, ткань нагревается для удаления аммиака и

остановки реакции на нужной глубине.

Глава 1.

ХАРАКТЕРИСТИКА И СПОСОБЫ ПЕРЕРАБОТКИ ТЕКСТИЛЬНЫХ ОТХОДОВ

Краткая

характеристика отхода

К текстильным

отходам относятся отходы производства:

в виде волокон,

пряжи, нитей, лоскутов и обрезков текстильных материалов и отходы

потребления в виде бытовых изношенных текстильных изделий. К отходам

потребления относятся также отходы производственно-технического назначения в

виде изношенной спецодежды, скатертей, покрывал, постельного белья, штор,

гардин и т.д., образующиеся на промышленных предприятиях, на транспорте, в

сферах общественного питания и здравоохранения, в медицинских учреждениях, предприятиях

бытового обслуживания и т.д.

В самом общем

виде все текстильные отходы могут быть распределены на четыре основные группы:

К первой

группе могут быть отнесены так называемые волокнистые отходы производства,

характеризующиеся высоким качеством , и которые, как правило, не выходят за

стены тех предприятий , где они образуются, а подлежат переработке в основную

или дополнительную продукцию без применения специального оборудования.

Например, в

хлопчатобумажном производстве к таким видам отходов относятся гребенной и

кардный очес, рвань ровницы , колечки и мычка (ОСТ 17-88-86), которые после

небольшой дополнительной обработки подлежат переработке в хлопчатобумажную

пряжу больших линейных плотностей.

Ко второй

группе относят текстильные отходы производства, которые не могут быть

переработаны на тех предприятиях, где они образуются, а подлежат отправке на

специальные фабрики по переработке вторичного сырья. На этих фабриках после

операций измельчения (резки) и, возможно, разволокнения они перерабатываются в

нетканые материалы различного назначения или в более простую по технологии

изготовления продукцию в виде пакли, ваты мебельной и технической, обтирочных

концов и т.д.

То или иное

назначение нетканого материала зависит, в первую очередь, от сырьевого состава

отходов, которые используются для его изготовления. Например, традиционные

шерстяные или полушерстяные отходы используются чаще всего для выработки

утеплителей для швейной промышленности – ватинов и мебельных прокладок, а

отходы синтетических волокон чаще всего применяются для изготовления

геотекстильных материалов для транспортного строительства.

К третьей

группе относятся текстильные отходы производства и потребления, состоящие из

химических, хлопковых и смешанных волокон, которые вследствие отсутствия

щипального оборудования не могут быть в настоящее время разволокнены и

переработаны в продукцию ответственного назначения, а используются чаще всего

как обтирочный материал или просто выбрасываются на свалки.

К четвертой

группе текстильных материалов относятся низкосортные отходы производства, такие

как подметь и пух из пыльных камер и т.п., которые практически непригодны для

производства текстильной продукции . К этой же группе могут быть отнесены

отслужившие свой срок промышленные фильтры, очистка и восстановление которых

экономически нецелесообразны.

При наличии

измельчающего оборудования они могут быть использованы, например, для получения

композиционных материалов, применяемых, в свою очередь, для изготовления

волокнистых строительных плит. В настоящее время отходы этой группы чаще всего

подвергаются уничтожению посредством сжигания или выбрасывания на свалки.

При решении

проблем утилизации текстильных отходов следует иметь в виду, что в настоящее

время на специализированных предприятиях по переработке вторичного сырья в

основном имеется оборудование, для переработки отходов второй группы. Поэтому

сбору и заготовке этих отходов следует уделять основной внимание.

Для отходов

третьей группы требуется щипальное оборудование, часто отсутствующее на

отечественных предприятиях. Отходы четвертой группы могут быть после

соответствующей подготовки переработаны в плитные материалы строительного

назначения, но и здесь в каждом конкретном случае необходимо решить проблемы,

связанные с монтажом оборудования, экологической безопасности производства, его

рентабельностью и другие.

Текстильные

отходы потребления в соответствии с действующими нормативно-техническими

документами сортируются более чем на 90 сортов и подразделяются на группы :

·

Тряпье шерстяное,

полушерстяное

·

Шубнина

·

Валяльно-войлочные

изделия

·

Тряпье

хлопчатобумажное, льняное, полульняное и смешанное

·

Тряпье для

обтирочной ветоши

·

Мешковина

·

Стеганые изделия

·

Крученые изделия

·

Тряпье изделий из

синтетических волокон

·

Тряпье изделий из

искусственных волокон

·

Тряпье

низкосортное

Основные

показатели качества вторичного текстильного сырья:

·

Влажность

·

Массовая доля

пыли

·

Массовая доля

нетекстильных примесей

·

Массовая доля

текстильных примесей

·

Массовая доля

минеральных примесей

·

Массовая доля жира

·

Массовая доля

мелкого сырья

Основные

направления хозяйственного использования и переработки текстильных отходов

·

Получение

регенерированных волокон:

·

получение

восстановленой шерсти;

·

получение

регенерированных хлопковых, льняных и химических волокон;

·

Производство

нетканых полотен;

·

Производство

ваты;

·

Производство

обтирочных материалов;

·

Производство

пакли;

·

Производство

строительных материалов

Характеристика

технологий переработки текстильных отходов

Технология

переработки предусматривает стадию обработки:

·

Обработка

производственных текстильных отходов предусматривает

·

Сортировку

·

Обработка

текстильных отходов производственного потребления предусматривает

·

Сортировку

·

Мойку (или

химчистку)

·

Обработка

текстильных отходов бытового потребления включает

·

Дезинфекцию

·

Сортировку

·

Мойку (или

химчистку)

Технология

получения регенерированных волокон включает следующие операции:

·

Резку текстильных

отходов на обрезки длиной от 30 до 90мм

·

Эмульсирование и

антистатическая обработка

·

Разволокнение,

чесание

·

Контроль качества

·

Прессование,

упаковка, маркировка

Резка

текстильных отходов осуществляется на резальных машинах различного типа

(ротационных, гильотинных)

Разволокнение

текстильных отходов осуществляется на щипальных, концервальных или чесальных

машинах

Основные

показатели качества регенерированных волокон:

·

Длина волокна

·

Массовая доля

неразработанных клочков ткани

·

Массовая доля

неразработанных нитей

·

Влажность

·

Массовая доля

минеральных примесей

·

Массовая доля

жира

Производство

нетканых полотен осуществляется следующим способом:

·

вязально –

прошивным

·

иглопробивным

·

валяльно –

войлочным

·

клеевым

·

термического

скрепления

Производство

нетканых материалов вязально-прошивным способом заключается в механическом

провязывании петлями нитей или волокон различных структур (холста, нитей,

тканей и их комбинации).

Технология

производства нетканых материалов вязально-прошивным способом включает следующие

операции:

·

Сортировку

·

Резку

·

Приготовление

смесовой "постели"

·

Разработка на щипальной

машине

·

Изготовление

волокнистого холста

·

Провязывание

волокнистого холста на вязально-прошивной машине

·

Обрезка кромок

Производство

нетканых полотен иглопробивным способом заключается в механическом протаскивании волокон через холст

иглами с зазубринами

Технология

производства нетканых полотен включает:

·

Резку отходов

·

Приготовлении

смеси

·

Эмульсирование

смеси

·

Изготовление

полотна на иглопробивном агрегате

·

Упаковку

Производство

нетканых полотен валяльно-войлочным способом заключается в свойлачивании волокон в холсте и

основано на способности шерсти к свойлачиванию

Технология

производства нетканых полотен валяльно-войлочным способом включает:

·

Приготовление

смеси

·

Обработка смеси

на щипальном и обеспыливающем оборудовании

·

Формирование холста

·

Свойлачивание

пластин войлока на катальной или универсально-свойлачивающей машине

·

Вылеживание

продукции

·

Упаковка

Клеевой

способ производства нетканых полотен заключается в скреплении волокон различными связующими.

Технологический

процесс производства нетканых полотен клеевым способом включает:

·

Сортировку

отходов

·

Резку

·

Приготовление

смесовой "постели"

·

Замасливание и

вылеживание

·

Разволокнение (на

чесальной машине )

·

Формирование

холста

·

Пропитка холста

клеем

·

Сушка холста

·

Обрезка кромок

·

Упаковка

Производство

нетканых полотен методом термического скрепления заключается в размягчении

термопластичных волокон под действием температуры и последующем скреплении

холста.

Технология

производства нетканых полотен методом термоскрепления включает:

·

Подготовку

текстильных отходов текстильных отходов из натуральных волокон

·

Подготовку

текстильных отходов из термопластичных волокон

·

Формирование

холста

·

Уплотнение холста

·

Сложение холстов

·

Уплотнение холста

·

Скрепление холста

на термообрабатывающей машине

·

Обрезку кромок

·

Упаковку

Технологический

процесс производства мебельной и швейной ваты включает:

·

Подготовку

текстильных отходов

·

Разрыхление,

очистку и обеспыливание

·

Чесание

·

Упаковку ваты

Технологический

процесс производства обтирочных материалов включает:

·

Дезинфекцию

·

Сортировку

·

Мойку, отжим

·

Сушку

·

Упаковку ветоши

·

Сортировку

Технологический

процесс производства пакли включает:

·

Подготовку и

обработку текстильных отходов

·

Резку, очистку и

обеспыливание

·

Разволокнение

·

Смешивание

·

Упаковку

Основные

направления производства строительных материалов с использованием текстильных

волокон:

·

Производство

пакли

·

Производство

рубероида

·

Производство

теплозвукоизоляционных материалов

Технология

производства теплозвукоизоляционного материала (ТеЗИП) с использованием

низкосортных и неутилизируемых текстильных отходов ( кноп,

коротковолокнистые текстильные отходы, содержимое пылевых камер и др.)

включает:

·

Приготовление

раствора связующего

·

Подготовку

текстильных отходов

·

Смешивание

·

Формирование

ковра

·

Сушку

·

Резку

Глава 2. АММИАК

ИЗ СТОЧНЫХ ВОД ТЕКСТИЛЬНОГО ПРОИЗВОДСТВА

Ткани, производимые из целлюлозы (полностью или частично), обычно

подвергают обработке в жидком аммиаке для уменьшения усадки и обеспечения

большего сродства ткани к действию других химических реагентов. В соответствии

с общепринятой технологией ткань подвергается кратковременному воздействию

жидкого аммиака, например при погружении в ванну. После истечения необходимого

времени, составляющего обычно <9 с, ткань нагревается для удаления аммиака и

остановки реакции на нужной глубине.

В последние годы с разработкой тканей, не требующих утюжки, и

специальных тканей возросло значение аммиачной обработки тканей. В производстве

используются большие количества аммиака, вследствие чего возникает проблема

утилизации или удаления образующихся сточных вод.

В ходе процесса только небольшая часть, около 5 %, исходного аммиака,

действительно расходуется в реакции или составляет потери. Остаток находится в

виде паров аммиака. В силу потенциальной вредности, неприятного запаха

аммиачных паров и по экономическим причинам необходимо проводить выделение

паров аммиака для сжижения и повторного использования.

К сожалению, не существует эффективных методов выделения аммиака при обработке

тканей. Недостатками известных процессов являются взрывоопасность,

ненадежность, отрицательные воздействия на процесс первичной обработки ткани.

Немаловажным фактором является высокая стоимость. Поэтому процесс

выделения аммиака из сточных вод должен быть достаточно экономичен и

технологичен.

Во многих случаях при использовании больших объемов аммиака его

выделение и повторное использование становятся экономически целесообразными при

степени выделения 90%. При меньшей эффективности выделения процесс проводить

невыгодно. В ситуациях, когда используются небольшие количества аммиака и когда

он находится в смеси с большими объемами воздуха и водяного пара, выделение

аммиака экономически нецелесообразно. В таких случаях отходы, содержащие

аммиак, выбрасывают в атмосферу или сжигают.

Таким образом, существует потребность в разработке методов и устройств

для выделения аммиака в соответствии с техническими и экономическими

требованиями текстильного производства.

В промышленности существует значительная потребность в водном растворе

аммиака с концентрацией 20—30 %. Обычно такие растворы получают растворением

газообразного аммиака в воде. В то же время выделение аммиака из отходов с

достаточно высоким содержанием его может привести к новым путям получения таких

растворов.

Предлагаемый процесс предназначен для выделения аммиака из отходящих

газов, содержащих также воздух и водяной пар. Газы барботируются через водяную

ванну холодильника и затем проходят через скруббер при прямом контакте с

разбрызгиваемой свежей водой. Скруббер и холодильник объединены в единый

комплекс таким образом, что водный раствор аммиака из скруббера попадает сразу

в водяную ванну холодильника. Температура водяной ванны контролируется с

помощью температурного датчика, регулирующего скорость подачи охлаждающей

жидкости.

Водный раствор аммиака из ванны, отбираемый в качестве продукта, может

возвращаться в ванну, если концентрация аммиака недостаточна. На рис. 13

показана установка для проведения этого процесса.

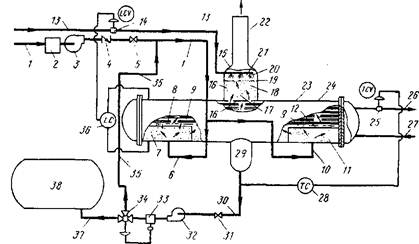

Отходящие газы, содержащие аммиак, вместе с парами воды и воздухом,

подаются в систему по линии /, проходят через фильтр 2, воздушный насос 3, регулятор скорости

подачи 4 и демпфер 5. Насос 3 доводит давление до 700 Па, при этом поддерживается скорость газа,

обеспечивающая постоянство уровня водного раствора и уменьшение захвата капель

газовым потоком. Линия / разделяется на линии 6 и 10, ведущие в

холодильник 23. Холодильник состоит из трубной части и корпуса. Трубная часть связана с

линиями 27 и 26, по которым циркулирует охлаждающий агент (обычно используется вода). В

корпусе находится водяная ванна 9.

Отходящие газы по линиям 6,

10 поступают в камеру 7 к 11 соответственно

(границы камер определяются перегородками 8 и 12). Камеры

распространяются по

Рис. 2.

Установка для выделения водных растворов аммиака с использованием промывки и

конденсации

всей длине холодильника 23

и служат для барботажа газа через ванну 9, где происходит

абсорбция части аммиака. После этого газ 16

с пониженной концентрацией аммиака (около 10 %)

проходит в скруббер 17,

расположенный над холодильником 23.

В скруббере 17

газ омывается свежей водой, которая подается по линии 13 через вентиль 14 и распыляющее

сопло 20. Дополнительное распылительное устройство 19 обеспечивает

распыление воды на мельчайшие капли 18.

Капли движутся вниз по скрубберу, взаимодействуя с

поступающим газом. При этом аммиак практически полностью поглощается водой, а

выходящий газовый поток с содержанием аммиака около 0,5 % выпускается через

вентиль 22. Водный поток 18,

поглотивший аммиак из газа 16, стекает вниз и

объединяется с содержимым ванны 9

в. корпусной части холодильника 23.

Водный раствор аммиака с содержанием 20—30 % или более выводится из

холодильника 23 через скважину 29,

линию 30

с вентилем 31

и насосом 32

и трубопровод 37

в емкость для хранения 38. Поток охлаждающей

жидкости, циркулирующий по линии 27,

трубчатой части холодильника и линии 26, регулируется

клапаном 27, который в свою очередь управляется датчиком температуры 28. Температура в

ванне 9 поддерживается в интервале 10—25 °С.

Датчик концентрации 33

связан с линией 31

и измеряет электропроводящие свойства раствора как

функцию концентрации аммиака в растворе. Датчик осуществляет контроль за

работой трехходового клапана 34,

направляющего продукт или по линии 37 в емкость для

хранения 38 или по линиям 35

и / в ванну 9

для создания требуемой концентрации аммиака.

Данный метод предназначен для выделения аммиака из газовых смесей с его

небольшим содержанием; получающиеся водные растворы имеют концентрацию 20—30 %,

достаточную для многих практических приложений.

Ранее такие растворы получались пропусканием безводного аммиака через

воду. Описываемый процесс решает две важные задачи — обеспечивает получение

полезного продукта из отходящих газов, переработка которых ранее считалась

экономически невыгодной, и устраняет вредные выбросы в атмосферу.

Скорость подачи свежей воды по линии 13 (через жиклер 20) регулируется

вентилем 14, управляемым уровнемером 36,

связанным с холодильником 23.

Скруббер 17 и холодильник 23

предпочтительно располагать в одном корпусе 24. Холодильник имеет

форму горизонтально расположенного цилиндра, скруббер находится в средней по

длине его части и расположен над ним. Скруббер обычно расположен вертикально и

в верхней части 15 имеет выходной вентиль 22.

Колодец 29

регулирует глубину заполнения ванны 9 так, что насыщение

аммиаком происходит по мере отбора водного раствора по линии 30 в резервуар 38.

С экономической точки зрения в процессе обработки ткани жидким аммиаком

необходима его регенерация и повторное использование. Во время технологических

операций аммиак в любом случае загрязняется водой. Теоретически в условиях

периодического процесса отделение воды от аммиака реализуется довольно просто с

использованием выпаривания или других подобных методов. Однако в условиях

непрерывного производства при .использовании больших количеств аммиака в

качестве реакционной жидкости вода быстро накапливается ие только в процессе

обработки ткани, но и в результате проникновения атмосферного воздуха в

систему.

Так как вода накапливается в системе непрерывно, она должна непрерывно

удаляться по ходу процесса. Предлагаемый процесс обеспечивает высокую

эффективность удаления воды в результате конденсации паров воды и аммиака из

отходящих газов в охлаждающей камере, где абгазы контактируют с

низкотемпературной массой жидкого аммиака. Охлаждение аммиаком производится

после предварительного охлаждения газа в бесконтактных теплообменниках.

Сконденсировавшаяся масса жидкого аммиака с примесью воды смешивается

со свежим жидким аммиаком и возвращается в процесс. Как правило, часть воды,

поступающей на обработку, удаляется вместе с тканью, а остаток выводится в виде

пара, подвергающегося рециркуляции.

Существенным приемом здесь является то, что жидкий аммиак не сразу

возвращается в процесс, а подается в охлаждающую камеру, где смешивается с

отходящими продуктами. Эта смесь, которая содержит небольшие количества воды,

возвращается в процесс. В силу этого, содержание воды в реакционном растворе

поддерживается на постоянном низком уровне, обычно 2—3 % при максимальной

нагрузке. При эксплуатации в более мягких условиях количество воды может быть

еще более снижено.

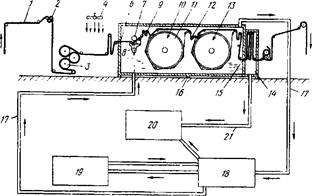

Общая схема процесса обработки ткани и выделения аммиака представлена

на рис. 14.

Целлюлозная ткань 10

из подающего устройства проходит ролики контроля

натяжения 2 и пропускается через один или несколько нагревательных валов,

образующих секцию предварительной сушки. На этой стадии обработки ткань теряет

значительное количество влаги; после нее материал содержит от 7 до 10 % воды

(от массы ткани). Избыточное количество воды в материале может ингибировать

реакцию с участием жидкого аммиака. Обычно такой процесс проводится в среде

аммиака с содержанием воды не более 10%.

Соотношение массы аммиака к массе обрабатываемой ткани может меняться в

широких пределах, однако отношение 1 : 1 (одна часть раствора аммиака к одной

части ткани) является широко распространенным. В таком случае при содержании 10

% воды в подаваемой ткани в процессе смешивания с аммиаком содержание в нем

воды составит также около 10 %. Этот уровень нежелателен, поскольку сам аммиак

также содержит некоторое количество влаги. Поэтому на стадии предварительной

просушки достигается остаточное содержание влаги 3—5 %. Если ткань приходит

достаточно сухой, эти операции могут быть опушены.

После секции предварительной сушки ткань имеет высокую температуру и

охлаждается перед подачей в камеру обработки аммиаком 16 струей воздуха от вентилятора 4; при этом ткань приобретает температуру

окружающего воздуха.

После просушки, охлаждения и прохождения дополнительного натягивающего

ролика 5 ткань вводится в

реактор 16 через

герметическое подающее устройство 6. Как правило, давление в реакторе 16 поддерживается несколько ниже атмосферного и устройство 6 представляет собой двойной герметический

затвор. Промежуточная камера между затворами функционирует при несколько

меньшем давлении, чем в реакторе, так что при наличии негерметичности протечки

будут направлены внутрь промежуточной камеры и потеря аммиака сводится к

минимуму. Обычно реакционная камера работает при разрежении 120 Па, в то время

как в промежуточной камере затвора поддерживается разрежение ~190 Па.

Рис. 3.

Схема процесса выделения и вторичного использования аммиака в процессе

обработки ткани

В варианте, показанном на схеме, аммиак в реакторе 16 обрабатывается с помощью устройства 8. Оно снабжается жидким аммиаком, подаваемым

в контролируемом режиме по трубопроводу 17'. Контроль осуществляется с помощью поплавкового клапана, поддерживающего

постоянный уровень жидкого аммиака.

Далее ткань проходит через валки 7 для отжима избытка аммиака и затем

через серию барабанов с регулируемой скоростью вращения 9. Через определенное время ткань

подвергается нагреванию для отгонки жидкого аммиака.

Для просушки используются сушильные барабаны 10, 13 пальмеровского типа. Каждый из них

состоит из большого нагревательного барабана 11, вокруг которого наматывается просушиваемая

ткань; оба барабана соединены последовательно. В соответствии с технологией

реакция взаимодействия аммиака с тканью практически прекращается при

установлении контакта ткани с первым барабаном. Интервал времени между началом

погружения ткани в жидкий аммиак и началом контакта с поверхностью сушильного

барабана обычно составляет от 0,6 до 9 с. Достижение необходимого времени

осуществляется изменением длины пути ткани между устройством 8 и первым барабаном 10, например с помощью изменения скорости

вращения валков 9.

После окончания просушки на втором барабане 13 ткань выходит из камеры 16 через выходной затвор 15. Это устройство аналогично 6 и обеспечивает перепад давлений, исключающий

утечку аммиака.

В процессе прохождения тканью главной камеры только 5 % жидкого

аммиака, подаваемого в устройство 8, расходуется в реакции, остальное количество отдувается в виде газообразного аммиака. Эти пары представляют опасность

для здоровья; их повторное использование имеет большое значение для обеспечения

экономичности непрерывного производства. Выделение аммиака осуществляется путем

его отбора из камеры, сжатием паров и их конденсацией. Обычно в смеси

содержится большое количество воздуха, однако воздух легко отделяется от аммиака,

поскольку он конденсируется гораздо хуже. Газовая смесь из камеры 16 содержит также некоторое количество воды

из подаваемой ткани и влаги воздуха. Несмотря на наличие герметических

устройств ввода и вывода, в реактор попадает воздух, содержащийся в межволоконных

полостях ткани.

Присутствие воды в аммиаке еще недавно представляло значительные

трудности для его очистки и получаемый разбавленный раствор мог использоваться

только в качестве низкосортного сырья в других производствах, например при

изготовлении удобрений. Предлагаемый процесс позволяет эффективно отделять воду

в непрерывном режиме; при этом вода не ингибирует реакции и получается довольно

чистый безводный аммиак. В показанном упрощенном варианте процесса для

непрерывного отвода газовой смеси из главной камеры обработки используется

всасывающая линия 17. Газовый поток вначале направляется в секцию выделения 18, в которой газы подвергаются сжатию и

конденсации и жидкий аммиак отделяется от воздуха. Емкость 19 обеспечивает временное хранение аммиака.

Линия 17, посредством

которой жидкий аммиак подается в устройство 8, не связана непосредственно с 19, а выходит из секции выделения 18. При этом жидкий аммиак из емкости 19 подается сначала в секцию 18, где он используется в качестве охлаждающей

жидкости и только после этого направляется в устройство 8 вместе с избыточной влагой из

рециркулируемых газов.

В соответствии со сложившейся практикой выделяемый воздух идет на

сжигание или в систему удаления отходов 20. Аналогичным образом смесь воздуха и пара из паровой камеры 14, содержащая также некоторое количество

аммиака, по линии 21 удаляется в виде отходов. Из-за низкой концентрации аммиака в этой

смеси его выделение неэкономично.

Глава 3. ТЕХНОЛОГИЯ

ЛОКАЛЬНОЙ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ СТОЧНЫХ ВОД ОТ КРАСИТЕЛЕЙ И ТЯЖЕЛЫХ МЕТАЛЛОВ

Известно, что текстильное

производство потребляет большое количество воды — на производство 1 кг ткани затрачивается 100-200 кг воды. Сточные воды текстильных производств в качестве основных

загрязнителей, содержат красители, соединения тяжелых металлов,

поверхностно-активные вещества, вредные органические соединения и др. Очистка

сточных вод текстильных производств от этих загрязнителей является основной

задачей инженерной экологии на текстильных предприятиях. В докладе подробно

рассмотрено создание системы локальной очистки сточных вод текстильного

производства. В основе этой системы лежит блочный принцип размещения

технологического оборудования, элементы которого конструктивно связаны друг с

другом тепло- и массообменными потоками. Компактность оборудования и простота

технологии позволяет использовать предложенное техническое решение

непосредственно в месте образования технологических сточных вод, например, в

красковарко-печатном цехе текстильных предприятий. Технологические сточные

воды, очищенные от загрязнений, можно будет использовать повторно в

технологических операциях, например, на стадии промывки тканей, что позволит

частично или полностью решить проблему оборотного водоснабжения на текстильных

предприятиях. Создание локальной системы очистки технологических сточных вод

на промышленных предприятиях непосредственно в месте образования загрязненных

стоков является в настоящее время наиболее прогрессивной технологической

инициативой, получившей название "cleaner production". Предлагаемый

путь решения задачи - разработка технологии и оборудования для локальной

очистки производственных стоков от цехов текстильного производства,

предусматривает создание для этих целей новой технологии и нового оборудования.

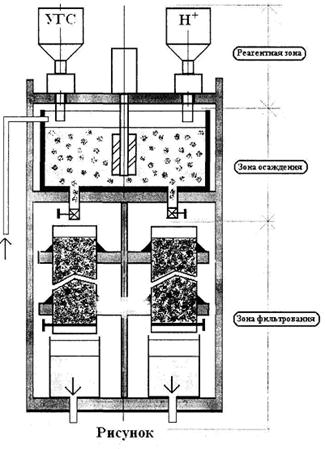

Новая технология основана на использовании нового доступного отечественного

углеродсодержащего гель-сорбента. Особенностью действия этого нового

гель-сорбента заключается в том, что образование сорбента происходит непосредственно

в процессе выделения красителей и тяжелых металлов из стоков. Сорбент вместе с

сорбированными частицами красителя и соединениями тяжелых металлов легко

выводится из системы фильтрованием через слой углеродсодержащего материала с

последующей термической обработкой фильтрата и переводом красителей и тяжелых

металлов в биостабильную форму. Новизна оборудования заключается в создании

передвижного модуля, состоящего из трех основных зон (реагентная зона, зона

осаждения и зона фильтрации) и представляющего собой передвижной колонный

аппарат, в котором основные зоны конструктивно и технологически связаны

массообменными и тепловыми потоками. Гель-сорбент имеет следующий состав и

характеристики: зола 4-6 масс %; летучие 40-60 масс %; содержание общей серы в

сухом веществе 1-2 масс %; состав (% на сухое беззольное состояние - на горючую

массу): углерод - 65-80; водород - 3,5-5,5; азот - 0,2-1,5; сера и кислород,

суммарно - 20-30; атомное отношение Н/С - 0,5-0,8; атомное отношение О/С

-0,2-0,4. Процесс выделения красителей и тяжелых металлов из технологического

раствора проводят путем подкисления растворимой щелочной Na-формы

углеродсодержащего гель-сорбента, имеющей рН = 7.05-13,8. Выделение сорбента

проводят фильтрованием. Фильтровальным материалом является углеродсодержащий

материал. Отработанный фильтровальный материал направляют на стадию

термического окисления, а маточный раствор после фильтрования используют как

оборотную технологическую воду на стадиях текстильного производства. Процесс по

предлагаемой технологии проводят на установке для очистки сточных вод от

красителей и тяжелых металлов, которая представляет собой секционный

многофункциональный аппарат, конструктивно выполненный в виде колонны и

состоящий из трех основных зон: реагентной, осаждения и фильтрования. Перспективой

улучшения характеристик работы установки для очистки технологических сточных

вод текстильных производств является оптимизация технологических режимов:

соотношение и концентрация реагентов, кислотность среды, режим перемешивания и

др. Оптимизация работы установки может быть осуществлена в результате

накопления данных о работе установки и детального анализа этих данных. Установка

имеет модульный принцип (имеет три различные функциональные зоны). Высокая

надежность работы обусловлена ее конструкционной простотой. Установка имеет два

электропривода: насос для подачи исходной технологической сточной воды в

верхнюю реагентную зону и привод перемешивающего устройства, расположенного в

этой же зоне. Поскольку работа установки происходит в широких диапазонах

изменения рН (от 2 до 13), оборудование выполнено из соответствующего

материала. Работа на установке не требует специального обучения рабочего

персонала, достаточно инструкции на рабочем месте. Единственным ограничением

работы является объем перерабатываемых сточных вод. Текущий ремонт установки

проводится не реже одного раза в месяц (проверка работы перемешивающего

устройства, насосов, вентилей, удаление осадков на технологическом оборудовании

и др.), капитальный ремонт - один раз в год. Разработанная технология и

установка предназначена для решения важной экологической проблемы - локальной

очистки производственных стоков от цехов текстильного производства. В

результате работы установки образуется сорбент и фильтрат. Сорбент (углеродсодержащий)

содержит адсорбированные частицы красителей и соединения тяжелых металлов и

после срабатывания отправляется на стадию термической обработки (сжигание), где

полностью переводится в биостабильную форму. Фильтрат (технологическая вода) после

нейтрализации используется в системе оборотного водоснабжения на текстильном

предприятии. При реализации данной технологии и в ходе работы установки

отсутствуют какие-либо отложенные экологические проблемы.

Глава 4. ЭФФЕКТИВНОСТЬ

ИСПОЛЬЗОВАНИЯ 8-ОКСИХИНОЛИНА ПРИ УДАЛЕНИИ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ СТОЧНЫХ ВОД

ТЕКСТИЛЬНЫХ ПРЕДПРИЯТИЙ

Проблема

очистки сточных вод в текстильной промышленности стоит достаточно остро.

Значительное число предприятий отрасли или совсем не имеет очистных сооружений,

или имеющиеся системы не обеспечивают очистку СВ до уровня существующих

требований. В сложившейся ситуации наиболее целесообразным считают организацию

системы оборотного водопользования и систему локальной очистки с выделением из

общего числа стоков наиболее вредных по составу, например, содержащих тяжелые

металлы [1].

В текстильной

промышленности наиболее загрязненными в токсикологическом отношении являются

сточные воды красильно-отделочного производства. Многие красители содержат в

своем составе металлы, а в технологии крашения или отделки используются

металлсодержащие химические реактивы. В результате в сточных водах

обнаруживаются тяжелые металлы, например, хром, медь, железо, в количествах,

намного превышающих допустимые нормы [2].

Таким

образом, существующие в настоящее время на текстильных предприятиях системы

очистки сточных вод от тяжелых металлов не позволяют достичь значений предельно

допустимых концентраций, а предлагаемые методы глубокой очистки требуют больших

материальных затрат, соизмеримых со стоимостью самого производства. Поэтому

задача создания доступного и эффективного способа удаления ТМ из СВ текстильных

предприятий является актуальной.

Содержание

ионов металлов в сточных водах текстильных предприятий, в отличие от

предприятий металлообрабатывающей, химической промышленности и ряда других

производств, относительно невелико - от единиц до десятых и сотых долей мг на

литр. Удаление ионов из их разбавленных растворов представляет наибольшую

трудность. Достаточно эффективным приемом в этом случае является перевод

металла из растворенной в осажденную форму с произведением растворимости, не

превышающим 1.10-8 [3]. На практике ТМ обычно удаляют

осаждением в виде гидроксидов, ПР которых значительно меньше указанной

величины. Однако образующийся осадок имеет рыхлую структуру, повышенную

растворимость за счет высокого солевого фона сточных вод. В случае

низкоконцентрированных растворов металлов образуется слабый коллоидный раствор,

требующий дальнейшей операции - коагулирования.

Известен

целый ряд органических соединений, которые образуют с ионами металлов

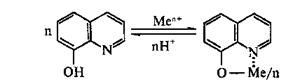

малорастворимые комплексные соединения. В настоящей работе изучается

возможность использования 8-оксихинолина (оксина) для реагентного выведения

ионов тяжелых металлов из сточных вод текстильных предприятий. Действие этого

соединения определяется наличием в его молекуле функциональной группировки

гетероциклического азота  N- с

основными свойствами в сочетании с фенольной R-OH группой, обусловливающей

кислотные свойства реагента. В результате в растворе оксихинолин

взаимодействует с ионами многих металлов в широкой области концентраций ионов

водорода, образуя устойчивые, малорастворимые хелатные соединения [4]: N- с

основными свойствами в сочетании с фенольной R-OH группой, обусловливающей

кислотные свойства реагента. В результате в растворе оксихинолин

взаимодействует с ионами многих металлов в широкой области концентраций ионов

водорода, образуя устойчивые, малорастворимые хелатные соединения [4]:

\

Важнейшая

особенность 8-оксихинолина состоит в том, что он взаимодействует с ионами

элементов при тех же значениях рН, при которых эти ионы начинают

гидролизоваться, а произведения растворимости образующихся комплексов, особенно

двухвалентных металлов, на несколько порядков ниже, чем значения ПР

соответствующих гидроксидов. Предлагаемый препарат не селективен, и его избыток

может быть удален с осадком других металлов, например, железа или алюминия,

которые вводятся в СВ в качестве коагулянтов.

Для выявления

возможности и условий осаждения ионов металлов из их разбавленных растворов с

помощью оксихинолина проводили предварительные исследования на имитаторах

металлсодержащих сточных вод, в качестве которых использовали растворы ионов

металлов - сульфата меди (II) концентрации 7,8.10-6

моль/л. Осадитель-комплексообразователь готовили в виде раствора концентрации 7.10-3

моль/л в уксусной кислоте при рН 3,5, гидроксида натрия - при рН 13 и в

этиловом спирте. Определенный объем 50 мл исходного раствора металла смешивали

с необходимым количеством раствора лиганда и доводили до заданного значения рН

раствором NaOH концентрации 0,1 моль/л. Полученный раствор выдерживали при

комнатной температуре для вызревания осадка в течение нескольких часов. Реакции

образования оксихиналинатов металлов протекают быстро и необратимо. Для

визуального наблюдения осадка использовали стадию созревания, т.к. общее

количество ионов меди в каждом опыте не превышало 0,025 мг. В зависимости от

условий осаждения наблюдали светло-зеленые кристаллы образовавшихся комплексов.

Количество оставшихся в растворе ионов металла определяли

экстракционно-фотометрическим методом с диэтилдитиокарбаматом свинца в CCl4

[5]. Взаимодействие ионов меди с оксихинолином проводили при различных

значениях концентрации водородных ионов и соотношениях металл : лиганд, равных

1:3, 1:6, 1:9. Осадитель-комплексообразователь 8-оксихинолин малорастворим в

воде, поэтому исследовали его растворимые формы в кислоте, щелочи и спирте.

Установлено, что наиболее устойчивой формой осадителя являются его кислые, в

данном случае ацетатные, растворы. Приготовленный специальным методом, он может

храниться почти неограниченно долго. Спиртовый и щелочной растворы оксина,

менее устойчивые во времени, лучше использовать свежеприготовленными и хранить

на холоде при защите от света.

Видно, что

для щелочной формы оксина область максимального извлечения ионов меди (90-92 %)

наблюдается в широком интервале концентраций ионов водорода, рН 5-11. Для

кислой и спиртовой форм максимальная степень удаления ниже, не более 80-86 %, и

достигается в более узком диапазоне рН - 7,5-9,5. Оксихинолин, как слабое

основание, в кислой среде значительно протонируется и находится, главным

образом, в виде катиона H2R+. В результате многие металлы

уже в кислой среде реагируют с лигандом, замещая атом водорода в фенольном

гидроксиле и образуя координационную связь с азотом. При этом выделяются два

протона, раствор несколько закисляется. Снижение рН для кислой формы

оксихинолина особенно характерно при осаждении в нейтральной и слабощелочной

среде (табл.). В щелочных растворах лиганд находится в виде аниона R-,

и образование комплекса происходит без заметного изменения кислотности среды. В

результате комплекс Cu2+ c оксином в щелочной форме устойчив в более

широкой области концентраций ионов водорода, чем комплекс Cu2+ с

оксином в кислой форме (рис. 1).

Для оценки

растворимости оксихинолятов меди раствор реагентов после смешения выдерживали в

течение нескольких часов и контролировали образование осадка. Было замечено,

что комплексы, полученные лигандом в форме катиона, в области максимального

выхода в зависимости от времени вызревания образуют ярковыраженный осадок -

светло-зеленые хлопья, иглы или пучки. Для спиртовой формы при осаждении Cu2+

наблюдали хлопьевидный осадок, который со временем растворялся. При

взаимодействии Cu2+ с оксином в анионной форме раствор оставался

практически прозрачным при выстаивании до 72 часов и девятикратном избытке

лиганда. Следует отметить, что в отсутствии комплексообразователя при

добавлении щелочи к раствору меди вплоть до рН 12 осадок гидроксида металла не

образовался. Следовательно, наибольшей растворимостью при одинаковых условиях

обладают медные комплексы щелочной формы оксина, наименьшей - кислой. Различные

значения максимальной степени извлечения ионов меди растворами оксихинолина в

кислой, щелочной и спиртовой формах (рис. 1), по-видимому, можно объяснить

различными значениями констант устойчивости образующихся комплексов К и

произведений растворимости ПР их осадков.

Зависимость

степени извлечения ионов меди оксихинолином в щелочной форме от количества

лиганда и времени вызревания в условиях оптимального осаждения рН 11

представлена на рис. 2

Видно, что

при минимальном избытке лиганда, необходимом для количественного осаждения меди

- соотношение металл : лиганд 1:3 (50 %-ный избыток против стехиометрии) -

можно достичь максимальной степени извлечения 90-95 %, увеличивая время

вызревания осадка до 48 часов. Однако это не всегда приемлемо, особенно в

условиях производства. Используя избыток комплексообразователя, можно

значительно уменьшить время осаждения. При 6-ти и более кратном избытке лиганда

время вызревания практически не влияет на полноту удаления ионов меди (рис. 2a).

В результате

на примере разбавленных растворов меди было установлено, что 8-оксихинолин

является эффективным реагентом для удаления ионов металлов из низкоконцентрированных

металлсодержащих растворов. Осаждение следует проводить в нейтральных и

слабощелочных средах в 6-9-кратном избытке комплексообразователя. В качестве

последнего нужно использовать растворы оксина в кислоте рН 3-3,5 или спирте.

Степень извлечения составляет 90-95

|