Реферат: Древесина: строение, свойства, продукция переработки, экспертиза, количество и качество

Реферат: Древесина: строение, свойства, продукция переработки, экспертиза, количество и качество

Оглавление

Ведение

1. Строение и состав

древесины

1.1.Строение дерева

1.2.Древесина

2. Физические свойства

древесины

2.1. Цвет древесины

2.2.Блеск древесины

2.3.Текстура древесины

2.4.Запах древесины

2.5.Макроструктура

2.6.Влажность древесины

3. Продукты переработки

древесины

4. Достоинства и

недостатки древесины

4.1.Достоинства древесины

как материала

4.2.Недостатки древесины

как материала

4.3.Промышленное

использование древесины

Заключение

Список использованных

источников

Приложение 1

Введение

Древесина

- сравнительно твердый и прочный волокнистый материал, скрытая корой основная

часть стволов, ветвей и корней деревьев и кустарника. Состоит из бесчисленных

трубковидных клеток с оболочками в основном из целлюлозы, прочно

сцементированных пектатами кальция и магния в почти однородную массу. В

природном виде используется в качестве строительного материала и топлива, а в размельченном

и химически обработанном виде – как сырье для производства бумаги,

древесноволокнистых плит, искусственного волокна. Древесина была одним из

главных факторов развития цивилизации и даже в наши дни остается одним из

важнейших для человека видов сырья, без которого не могли бы обойтись многие

отрасли промышленности.

Трудно назвать

какую-нибудь отрасль народного хозяйства, где древесина не использовалась в том

ли ином виде, и перечислить разнообразные изделия, в которые древесина входит

составной частью. По объему использования и разнообразию применения в народном

хозяйстве с древесиной не может сравниться никакой другой материал.

Древесину применяют для

изготовления мебели, столярно-строительных изделий. Из неё делают элементы

мостов, судов, кузовов, вагонов, тару, шпалы, спортивный инвентарь, музыкальные

инструменты, спички, карандаши, бумагу, предметы обихода, игрушки, сувениры.

Натуральную или модифицированную древесину применяют в машиностроении и

горнорудной промышленности; она является исходным сырьём для целлюлозно-бумажной

промышленности, производства древесных плит.

Широкому использованию

древесины способствуют её высокие физико-механические качества. Хорошая

обрабатываемость. А также эффективные способы изменения отдельных свойств

древесины путем химической и механической обработки. Древесина легко

обрабатывается, имеет малую теплопроводность, достаточно высокую прочность, при

небольшой массе хорошую сопротивляемость ударным и вибрационным нагрузкам, в

сухой среде долговечна. Древесина соединяется крепёжными изделиями, прочно

склеивается, сохраняет красивый внешний вид, на неё хорошо наносятся

защитно-декоративные покрытия. Вместе с тем древесина имеет недостатки: она

подвержена горению и загниванию, разрушению от воздействия насекомых и грибов,

гигроскопична, вследствие чего может разбухать и подвергаться усушке,

короблению и растрескиванию. Кроме того, древесина имеет пороки биологического

происхождения, которые снижают её качество. Чтобы использовать древесину, надо

знать её свойства, строение и пороки.

1.Строение и состав

древесины

1.1.Строение дерева

Растущее дерево состоит

из кроны, ствола и корней. При жизни дерева каждая из этих частей выполняет

свои определенные функции и имеет различное промышленное применение.

Крона состоит из ветвей и

листьев (или хвои). Из углекислоты, поглощаемой из воздуха, и воды, получаемой

из почвы, в листьях образуются сложные органические вещества, необходимые для

жизни дерева. Промышленное использование кроны невелико. Из листьев (хвои)

получают витаминную муку - ценный продукт для животноводства и птицеводства,

лекарственные препараты, из ветвей - технологическую щепу для производства

тарного картона и древесноволокнистых плит.

Ствол (от 50 до 90%

объема всего дерева растущего дерева) Образуется он благодаря камбию. Форма

ствола - нейлоид. Проводит воду с растворенными минеральными веществами вверх,

а с органическими веществами - вниз к корням; хранит запасные питательные

вещества; служит для размещения и поддержания кроны. Он дает основную массу

древесины и имеет главное промышленное значение. Верхняя тонкая часть ствола

называется вершиной, нижняя толстая часть - комлем. Процесс роста можно

представить как нарастание конусообразных слоев древесины. Каждый последний

конус имеет большую высоту и диаметр основания. Обычно изучают три основных

разреза ствола: поперечный (торцовый), радиальный, проходящий через ось ствола,

и тангенциальный, проходящий по хорде вдоль ствола.

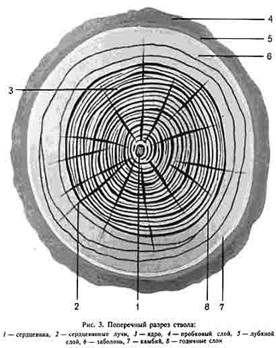

При рассмотрении разрезов

ствола дерева невооруженным глазом или через лупу можно различить следующие

основные его части: кору, камбий, древесину и сердцевину.

Сердцевина - узкая

центральная часть ствола, представляющая рыхлую ткань. Сердцевина совместно с

древесной тканью первого года развития дерева образует сердцевинную трубку. На

торцовом разрезе имеет вид темного (или другого цвета) пятнышка диаметром 2-5 мм. На радиальном разрезе сердцевина видна в виде прямой или извилистой темной узкой полоски. Она

может быть круглой овальной, треугольной (ольха), четырёхугольной (Ясень),

пятиугольной (тополь) и зубчатой (дуб).

Кора покрывает дерево

сплошным кольцом и состоит из внешнего коркового слоя и внутреннего слоя -

луба, который проводит воду с органическими веществами, выработанными в

листьях, вниз по стволу. Кора предохраняет дерево от механических повреждений,

резких перемен температуры, насекомых и других вредных влияний окружающей

среды. Вид и цвет коры зависят от возраста и породы дерева. У молодых деревьев

кора гладкая, а с возрастом в коре появляются трещины. Кора может быть гладкой

(пихта), чешуйчатой (сосна), волокнистой (можжевельник), бородавчатой

(бересклет). Цвет коры имеет множество оттенков, например белая у березы,

темно-серая у дуба, темно-бурая у ели. В зависимости от породы, возраста дерева

и условий произрастания у наших лесных пород кора составляет от 6 до 25% объема

ствола. Кора многих древесных пород имеет большое практическое применение. Она

используется для дубления кож, изготовления поплавков, пробок,

теплоизоляционных и строительных плит. Из луба коры делают мочало, рогожи,

веревки и др. Из коры добывают химические вещества, применяемые в медицине.

Кора березы служит сырьем для получения дегтя. Между корой и древесиной

располагается очень тонкий, сочный, не видимый невооруженным глазом слой - камбий,

состоящий из живых клеток.

Камбий. Ежегодно в

вегетативный период камбий откладывает в сторону коры клетки луба и внутрь

ствола, в значительно большом объеме, - клетки древесины. Деление клеток

камбиального слоя начинается весной и заканчивается осенью.

Корни (мелкие и грубые)

Функции: удерживают дерево в вертикальном положении, проводят воду с растворенными

в ней минеральными веществами вверх по стволу; хранят запасы питательных

веществ. Корни используются как второсортное топливо. Пни и крупные корни сосны

через некоторое время после валки деревьев служат сырьем для получения канифоли

и скипидара. Может быть использовано для изготовления технологической трески.

1.2.Древесина.

(Заболонь, ядро)

В раннем возрасте

древесина состоит из заболони, по мере роста анатомические компоненты

закупориваются, отмирают живые ткани в центральной зоне, откладываются экстрактивные

вещества и образуется ядро. Внутренние элементы консервируются, и таким образом

ядро имеет большую стойкость к загниванию. При этом у отдельных пород вся масса

древесины окрашена в один цвет (ольха, береза. граб), у других центральная

часть имеет более темную окраску (дуб, лиственница. сосна). Темноокрашенная

часть ствола называется ядром, а светлая периферическая - заболонъю. Породы,

имеющие ядро, называют ядровыми. В других породах, где отмирание не

сопровождается потемнением, такие породы называются безядровыми. В том случае,

когда центральная часть ствола отличается меньшим содержанием воды, т.е.

является более сухой, ее называют спелой древесиной, а породы -

спелодревесными.(Ель, пихта, бук, осина, граб). Остальные породы, у которых нет

различия между центральной и периферической частью ствола ни по цвету, ни по

содержанию воды, называют заболонными (берёза, клён, ольха).

В безядровых породах

бывает тёмный окрас в средней части и это называется ложное ядро. Ширина

заболони колеблется в зависимости от породы, условий произрастания. У одних

пород ядро образуется на третий год (тис, белая акация), у других - на 30-35-й

год (сосна). Поэтому заболонь у тиса узкая, у сосны широкая.

Переход от заболони к

ядру может быть резким (лиственница, тис) или плавным (орех грецкий, кедр). В

растущем дереве заболонь служит для проведения воды с минеральными веществами

от корней к листьям, а ядро выполняет механическую функцию.

Микроструктура древесины.

Строение древесины, видимое в микроскоп, называется микроструктурой.

Исследование древесины под микроскопом показывает, что она состоит из

мельчайших частичек - клеток, преимущественно (до 98%) мертвых. Растительная

клетка имеет тончайшую прозрачную оболочку, внутри которой находится

протопласт, состоящий из цитоплазмы и ядра.

Клеточная оболочка у

молодых растительных клеток представляет собой прозрачную, эластичную и весьма

тонкую (до 0,001 мм) пленку. Она состоит из органического вещества - клетчатки,

или целлюлозы.

По мере развития, в

зависимости от функций, которые призвана выполнять та или иная клетка, размеры,

состав и строение ее оболочки существенно изменяются. Наиболее частым видом

изменения клеточных оболочек является их одревеснение и опробкование.

Одревеснение клеточной

оболочки происходит при жизни клеток в результате образования в них особого

органического вещества - лигнина и сопровождается сильным разбуханием оболочки.

Одревесневшие клетки или совсем прекращают рост, или увеличивают размеры в

значительно меньшей степени, чем клетки с целлюлозными оболочками.

Целлюлоза в клеточной

оболочке представлена в виде волоконец, которые называются микрофибриллами.

Промежутки между микрофибриллами заполнены в основном лигнином, гемицеллюлозами

и связанной влагой. В процессе роста клеточные оболочки утолщаются, при этом

остаются неутолщенные места, называемые порами. Поры служат для проведения воды

с растворенными питательными веществами из одной клетки в другую.

Макроскопические элементы

дерева. Годичные слои, ранняя и поздняя древесина. На поперечном разрезе видны

концентрические слои, расположенные вокруг сердцевины. Эти образования

представляют собой ежегодный прирост древесины. Называются они годичными

слоями. На радиальном разрезе годичные слои имеют вид продольных полос, на тангентальном

- извилистых линий. Годичные слои нарастают ежегодно от центра к периферии и

самым молодым слоем является наружный. По числу годичных слоев на торцовом

разрезе на комле можно определить возраст дерева. Ширина годичных слоев зависит

от породы, условий роста, положения в стволе. У одних пород (быстрорастущих)

годичные слои широкие (тополь, ива), у других - узкие (самшит, тис). В нижней

части ствола расположены наиболее узкие годичные слои, вверх по стволу ширина

слоев увеличивается, так как рост дерева происходит и в толщину и в высоту, что

приближает форму ствола к цилиндру. У одной и той же породы ширина годичных

слоев может быть различной. При неблагоприятных условиях роста (засуха, морозы,

недостаток питательных веществ, заболоченные почвы) образуются узкие годичные

слои.

Иногда на двух

противоположных сторонах ствола годичные слои имеют неодинаковую ширину.

Например, у деревьев, растущих на опушке леса, на стороне, обращенной к свету,

годичные слои имеют большую ширину. Вследствие этого сердцевина у таких

деревьев смещена в сторону, и ствол имеет эксцентричное строение. Некоторым

породам свойственна неправильная форма годичных слоев. Так, на поперечном

разрезе у граба, тиса, можжевельника наблюдается волнистость годичных слоев.

Каждый годичный слой состоит из двух частей - ранней и поздней древесины:

ранняя древесина (внутренняя) обращена к сердцевине, светлая и мягкая; поздняя

древесина (наружная) обращена к коре, темная и твердая. Различие между ранней и

поздней древесиной ясно выражено у хвойных и некоторых лиственных пород. Ранняя

древесина образуется в начале лета и служит для проведения воды вверх по

стволу; поздняя древесина откладывается к концу лета и выполняет в основном

механическую функцию. От количества поздней древесины зависят ее плотность и

механические свойства.

2.Физические свойства

древесины

Внешний вид древесины

определяется ее цветом, блеском, текстурой и макроструктурой.

2.1. Цвет древесины

Цвет древесине придают

находящиеся в ней дубильные, смолистые и красящие вещества, которые находятся в

полостях клеток. Древесина пород, произрастающих в различных климатических

условиях, имеет различный цвет: от белого (осина, ель, липа) до черного (черное

дерево). Древесина, произрастающая в жарких и южных районах, имеет более яркую

окраску по сравнению с древесиной умеренного пояса. В пределах климатического

пояса каждой древесной породе присущ свой особый цвет, который может служить

дополнительным признаком для ее распознавания. Так, древесина граба имеет

светло серый цвет, дуба и ясеня - бурый, грецкого ореха - коричневый. Под

влиянием света и воздуха древесина многих пород теряет свою яркость, приобретая

на открытом воздухе сероватую окраску.

Древесина ольхи, имеющая

в свежесрубленном состоянии светло-розовый цвет, вскоре после рубки темнеет и

приобретает желтовато-красную окраску. Древесина дуба, пролежавшая долгое время

в воде, приобретает темно-коричневый и даже черный цвет (мореный дуб). Меняется

окраска древесины и в результате поражения ее различными видами грибов. На

окраску древесины оказывает влияние также возраст дерева. У молодых деревьев

древесина обычно светлее, чем у более старых. Устойчивым цветом обладает

древесина дуба, груши и белой акации, самшита, каштана. Цвет древесины имеет

важное значение в производстве мебели, музыкальных инструментов, столярных и

художественных изделий. Насыщенный богатством оттенков цвет придает изделиям из

древесины красивый внешний вид. Цвет древесины некоторых пород улучшают,

подвергая различной обработке, - пропариванию (бук), протравливанию (дуб,

каштан) или окрашиванию различными химическими веществами. Цвет древесины и его

оттенки характеризуют обычно определениями - красный, белый, розовый,

светло-розовый и лишь при особой необходимости по атласу или шкале цветов.

2.2.Блеск древесины

Блеск - это способность

направленно отражать световой поток. Блеск древесины зависит от ее плотности,

количества, размеров и расположения сердцевинных лучей. Сердцевинные лучи

обладают способностью направленно отражать световые лучи и создают блеск на

радиальном разрезе. Особым блеском отличается древесина бука, клена, ильма,

платана, белой акации, дуба. Древесина осины, липы, тополя, имеющая очень узкие

сердцевинные лучи и сравнительно тонкие стенки клеток механических тканей,

имеет матовую поверхность.

Блеск придает древесине

красивый вид и может быть усилен полированием, лакированием, вощением или

склеиванием прозрачными пленками из искусственных смол.

2.3.Текстура древесины

Текстура - рисунок,

который получается на разрезах древесины при перерезании ее волокон, годичных

слоев и сердцевинных лучей. Текстура зависит от особенностей анатомического

строения отдельных пород древесины и направления разреза. Она определяется

шириной годичных слоев, разницей в окраске ранней и поздней древесины, наличием

сердцевинных лучей, крупных сосудов, неправильным расположением волокон

(волнистое или путаное). Хвойные породы на тангентальном разрезе из-за резкого

различия в цвете ранней и поздней древесины дают красивую текстуру. Лиственные

породы, имеющие ярко выраженные годичные слои и развитые сердцевинные лучи

(дуб, бук, клен, карагач, ильм, платан), имеют очень красивую текстуру на

радиальном и тангентальном разрезах. Особенно красивый рисунок имеют

поверхности из древесины неправильного и путаного (свилеватого) расположения

волокон (капы, наросты). Древесина хвойных и мягких лиственных пород имеет

более простой и менее разнообразный рисунок, чем древесина твердых лиственных

пород. При использовании прозрачных лаков можно усилить и выявить текстуру.

Часто применяют особые способы обработки древесины — лущение фанерных кряжей

под углом к направлению волокон, радиальное строгание, прессование или замену

искусственной текстурой - поверхность разрисовывают с помощью аэрографа под

текстуру ценных пород или оклеивают текстурной бумагой.

Текстура определяет

декоративную ценность древесины, что особенно важно при изготовлении

художественной мебели, различных поделок, при украшении музыкальных

инструментов и др.

2.4. Запах древесины

Запах древесины зависит

от находящихся в ней смол, эфирных масел, дубильных и других веществ.

Характерный запах скипидара имеют хвойные породы - сосна, ель. Дуб имеет запах

дубильных веществ, бакаут и палисандр - ванили. Приятно пахнет можжевельник,

поэтому его ветви применяют при запаривании бочек. Большое значение имеет запах

древесины при изготовлении тары. В свежесрубленном состоянии древесина имеет

более сильный запах, чем после высыхания. Ядро пахнет сильнее заболони. По

запаху древесины можно определить отдельные породы.

2.5. Макроструктура

Макроструктура. Для

характеристики древесины иногда достаточно определить следующие показатели

макроструктуры.

Ширина годичных слоев

определяется числом слоев, приходящихся на 1 см отрезка, отмеренного в радиальном направлении на торцовом срезе. Ширина годичных слоев оказывает влияние на

свойства древесины. Для древесины хвойных пород отмечается улучшение свойств,

если в 1 см насчитывается не менее 3 и не более 25 слоев. У лиственных

кольцесосудистых пород (дуб, ясень) увеличение ширины годичных слоев происходит

за счет поздней зоны и поэтому увеличиваются прочность, плотность и твердость.

Для древесины лиственных рассеяннососудистых пород (береза, бук) нет такой

четкой зависимости свойств от ширины годичных слоев.

На образцах из древесины

хвойных и кольцесосудистых лиственных пород определяют содержание поздней

древесины (в %). Чем выше содержание поздней древесины, тем больше ее

плотность, а следовательно, и выше ее механические свойства.

Степень равнослойности

определяется разницей в числе годичных слоев на двух соседних участках длиной

по 1 см. Этот показатель используется для характеристики резонансной

способности древесины ели и пихты.

При обработке древесины

режущими инструментами происходит перерезание полых анатомических элементов

(сосудов) и на поверхности древесины образуются неровности. У таких пород, как

дуб, ясень, грецкий орех, величина структурных неровностей значительная. Так

как древесина указанных пород используется для отделки изделий, то перед

полированием необходимо уменьшить величину этих неровностей. Для этого

производится специальная операция, которая называется порозаполнением.

2.6. Влажность

древесины

Под влажностью древесины

понимают отношение количества удаленной влаги к массе древесины в абсолютно

сухом состоянии. Влажность древесины выражают в %.

Абсолютно сухую древесину

в небольших образцах можно получить путем высушивания ее в специальных шкафах.

В природе и на производстве древесина всегда содержит в себе то или иное

количество влаги. Влага в древесине пропитывает клеточные оболочки и заполняет

полости клеток и межклеточные пространства. Влага, пропитывающая клеточные

оболочки, называется связанной или гигроскопической. Влага, заполняющая полости

клеток и межклеточные пространства, называется свободной, или капиллярной. При

высыхании древесины сначала из нее испаряется свободная влага, а затем

гигроскопическая. При увлажнении древесины влага из воздуха пропитывает только

клеточные оболочки до полного их насыщения. Дальнейшее увлажнение древесины с

заполнением полостей клеток и межклеточных пространств происходит только при

непосредственном контакте древесины с водой (вымачивание, пропаривание, сплав,

дождь).

Общее количество влаги в

древесине складывается из свободной и связанной влаги. Предельное количество

свободной влаги зависит от того, как велик объем пустот в древесине, который

может быть заполнен водой. Состояние древесины, при котором клеточные оболочки

содержат максимальное количество связанной влаги, а в полостях клеток находится

только воздух, называется пределом гигроскопичности. Таким образом, влажность,

соответствующая пределу гигроскопичности, при комнатной температуре (20°С)

составляет 30% и практически не зависит от породы. При изменении

гигроскопической влажности размеры и свойства древесины резко изменяются.

Различают следующие ступени влажности древесины: мокрая - длительное время

находившаяся в воде, влажность выше 100%; свежесрубленная - влажность 50-100%;

воздушно-сухая - долгое время хранившаяся на воздухе, влажность 15-20% (в

зависимости от климатических условий и времени года); комнатно-сухая -

влажность 8-12% и абсолютно сухая - влажность 0%. Содержание влаги в стволе

растущего дерева изменяется по высоте и радиусу ствола, а также в зависимости

от времени года. Влажность заболони сосны в три раза выше влажности ядра. У

лиственных пород изменение влажности по диаметру более равномерное. По высоте

ствола влажность заболони у хвойных пород увеличивается вверх по стволу, а

влажность ядра не изменяется. У лиственных пород влажность заболони не

изменяется, а влажность ядра вверх по стволу снижается. У молодых деревьев

влажность выше и ее колебания в течение года больше, чем у старых деревьев.

Наибольшее количество влаги содержится в зимний период (ноябрь-февраль),

минимальное - в летние месяцы (июль-август). Содержание влаги в стволах

изменяется в течение суток: утром и вечером влажность деревьев выше, чем днем.

Для определения влажности

древесины пользуются весовым и электрическим методами. При весовом методе

выпиливают образцы древесины призматической формы размером 20x20x30 мм, очищают

от опилок и заусенцев, после чего немедленно взвешивают с погрешностью не более

0,01 г. Затем помещают в сушильный шкаф и выдерживают при температуре 103+2°С.

Температуру выше 105°С нельзя поднимать во избежание выделения смолы (из

хвойных пород) и разложения древесины. Первое взвешивание образца производят в

зависимости от породы древесины через 6 ч после начала сушки (образцы древесины

дуба и ясеня через 10 ч), второе и последующие - через каждые 2 ч. Высушивают

образец до постоянной массы, т. е. до тех пор, пока при дальнейших взвешиваниях

его масса перестанет изменяться.

Влажность древесины W,

определенную весовым методом, вычисляют в процентах по формуле

W=[(m1-m2)/m2]x100,

где m1 - масса образца

древесины до высушивания, г; m2 - масса того же образца в абсолютно сухом

состоянии, г. Преимущество весового метода - довольно точное определение

влажности древесины при любом количестве влаги. Недостаток его -

продолжительность высушивания образцов (от 12 до 24 ч).

При электрическом методе

влажность древесины определяют электровлагомером. Действие этого прибора

основано на измерении электропроводности древесины в зависимости от изменения

ее влажности. Рабочей частью наиболее распространенного электровлагомера служат

иглы с подведенными к ним электропроводами. Иглы электровлагомера (датчика)

вводят в древесину на глубину 8 мм и пропускают через них электроток, при этом

на циферблате прибора сразу показывается фактическая влажность древесины. Преимущество

электрического метода - быстрота определения и возможность проверки влажности

древесины любого размера. Недостатки - определение влажности только в месте

соприкосновения древесины с датчиком; невысокая точность. В диапазоне измерения

до 30% влажности погрешность составляет 1-1,5%, свыше 30 ±10%.

3. Продукты

переработки древесины

В настоящее время

существует ряд новых переспективных плитных материалов - продуктов углубленной

переработки древесины (англ. Engineered Wood Products), получивших широкое

распространение в Северной Америке и Европе, но производство которых в России

до сих пор фактически отсутствует. Прежде всего, речь идет о материалах LVL,

OSB, MDF. Растущая популярность данных продуктов вызвана, прежде

всего, постоянным снижением мировых запасов крупной древесины.

Шпоновый брус LVL -

конструкционный материал будущего (англ. Laminated Veneer Lumber). Клееные

шпоновые балки (LVL) являются высококачественным материалом из дерева.

Превосходные свойства LVL позволяют отнести его к наиболее перспективным

материалам, используемым в строительстве. Слоистая структура шпоновых балок

делает их прочными и долговечными. Снижающие прочность дефекты отдельных слоёв

шпона, такие как сучки, распределяются в толще слоёв таким образом, что их

влияние на прочность конечного продукта незначительно. Благодаря таким

характеристикам, как постоянство качества, стабильность и точность размеров,

прямолинейность, клееные шпоновые балки LVL значительно превосходят другие

конструктивные материалы из древесины. Высокие прочностные свойства клееных

шпоновых балок LVL достигаются благодаря сращиванию листов шпона "на

ус". При этом набор слоёв происходит таким образом, что швы каждого

последующего слоя шпона располагаются в шахматном порядке равномерно по всей

длине балки. Эта система, запатентованная фирмой Raute Wood, поставщиком

оборудования для производства LVL, позволяет улучшить прочностные

характеристики LVL. Одно из уникальных преимуществ материала LVL в

строительстве - это возможность широкого выбора размеров шпоновых балок. Ширину

и длину балок можно выбирать произвольно в пределах размеров, допускаемых

линией по производству LVL. Ширина клееных шпоновых балок LVL - в диапазоне от

100 до 180 см, длина - в диапазоне от 2,50 до 25 м. Толщина обычно составляет 19 -75 мм. Эстетически шпоновые балки имеют вид массивной древесины,

который может выигрышно использоваться архитекторами и дизайнерами в

строительстве. При необходимости эстетические качества изделия могут быть в

дальнейшем улучшены за счёт использования древесины лучшего качества в верхнем

слое шпона. Технология производства LVL сходна с технологией производства

фанеры. Она включает лущение шпона из хвойных пород древесины с последующим

склеиванием нескольких слоев шпона. Несмотря на сходство технологий

производства фанеры и LVL, эти процессы имеют существенные различия. При производстве

фанеры волокна соседних слоев шпона расположены перекрестно, а при производстве

LVL - параллельно. При изготовлении LVL используется шпон большей толщины (до 3,2 мм), а готовое изделие может иметь толщину до 10 см. В результате получается однородный

бездефектный материал. Технология LVL позволяет изготовлять балки для несущих

конструкций (стены, перекрытия для крыш и полов, и пр.), несущие балки мостов,

шпалы, брус для профилирования.

Ориентированно-стружечные

плиты OSB являются новым высокотехнологичным материалом, применяемым в

деревянном каркасном домостроении, при изготовлении мебели, для упаковки. Плиты

OSB производятся путем склейки крупноразмерной (3-8 см) тонкой стружки, причем в верхнем и нижнем слоях направление волокон расположено продольно, а в

среднем слое - поперечно длине плиты. По физическим свойствам плиты OSB схожи с

хвойной фанерой, однако гораздо более дешевы в изготовлении за счет низких

требований к качеству древесного сырья. Из-за более низкой стоимости при

одинаковых потребительских качествах ориентированно-стружечные плиты постепенно

вытесняют фанеру во многих традиционных областях применения.

Ориентированно-стружечная

плита - это плотная спрессованная трехслойная древесная плита из крупной

ориентированной щепы хвойных пород. Является заменителем фанеры и ДСП. Внешний

вид ориентированно-стружечной плиты наглядно объясняет ее название. Плиту легко

отличить по удлиненной щепе. Ориентированно-стружечная плита состоит из трех

слоев. В наружных (верхнем и нижнем) слоях щепа расположена продольно, а во

внутреннем слое поперечно. Каждый слой проклеен водостойкими смолами и

спрессован под воздействием высокого давления и температур. В результате этой технологической

особенности плит OSB приобретает водостойкость, упругость и устойчивость к

растяжению и строительным нагрузкам. Древесностружечные плиты с ориентированной

структурой (OSB) изготавливаются методом горячего прессования древесной щепы,

смешанной со связующим материалом.

Технология производства

OSB была впервые применена в промышленных масштабах в США в начале 1990-х гг.

Согласно данной технологии производства вначале бревна сортируют, затем

проводят специальную обработку и окаривают. После чего бревна строгают вдоль

волокон с целью максимального сохранения прочности структуры древесины для

получения щепы. Средняя длина щепы составляет 80 мм, а ширина вирируется в зависимости от части ствола. Таким образом, плиты OSB изготовляют только

из частиц размером 75-150 мм в длину, 10-25 мм в ширину и 0,5-0,75 мм в толщину. Более мелкие фракции (20-30% общего выхода) отсеивают и либо сжигают, либо

используют в производстве ДСП и МДФ, для производства которых используется

тонкомерная и неделовая древесина хвойных и лиственных пород. Это гарантирует

однородность структуры плиты.

Далее полученную щепу

сушат и пропитывают водостойкими смолами с добавлением синтетического воска.

Применение воска обеспечивает высокое качество продукции. Затем щепу укладывают

конвейерным способом в двух направлениях, создавая так называемый ковер. В

наружных слоях плиты стружка будет ориентирована по длине, а во внутреннем -

поперек. После этого ковер прессуют на многоярусном прессе при воздействии

высоких температур и давления. В заключение полотно плиты ОSB разрезают на

стандартные форматы и шлифуют. Повышенные механические свойства по сравнению с

обычной ДСП достигаются именно за счет создания эффекта различной ориентации

стружки во внешних и внутренних слоях плит OSB. Предел прочности таких плит

плотностью 650-720 кг/куб. м при статическом изгибе составляет 40-50 МПа в

продольном направлении и 20-25 МПа в поперечном направлении. Для сравнения:

березовая фанера общего назначения имеет предел прочности при статическом

изгибе 55-60 МПа. Изменяя конструкцию, например, количество и толщину слоев с

определенной ориентацией в них древесных частиц, вид используемого связующего и

его расход, размер древесных частиц, можно придавать плитам OSB те или иные

свойства в соответствии с их назначением. Помимо достаточно высоких прочностных

свойств этот материал обладает высокой влагостойкостью и однородностью

структуры, исключающей такие пороки, как расслоение, покоробленность,

внутренние пустоты, трещины, выпадающие сучки. Плиты OSB достаточно хорошо

обрабатываются и существенно лучше, чем ДСП, держат крепления (гвозди и

шурупы). В основном в качестве сырья для производства плит использована

древесина хвойных пород среднего и низкого качества. В летний период - 100%

сосна. В зимний период - 60% - сосна, 10% - ель, 10% - лиственница, с

добавлением лиственной древесины (березы) в количестве до 20 %. Для

производства может использоваться тонкомерная древесина диаметром от 70-100 мм, которая не может быть переработана в лесопилении или производстве фанеры. При этом, что очень

важно, древесные отходы не используются. Благодаря низким требованиям к

качеству сырья существенно снижаются расходы на сырье и материалы.

Плита средней плотности

MDF (Medium density fiberboard) представляет собой древесноволокнистую плиту

средней плотности, получаемую смешением в определенной пропорции

древесноволокнистой фракции с заданными параметрами и связующим, с последующим

прессованием высоким давлением.

От обычной ДВП МДФ

отличается меньшей подверженностью воздействию влаги, большим диапазоном

толщины (от 3 до 60 мм).

На настоящий момент

времени данный продукт имеет самое быстрое распространение в мире в сфере

производства древесных плит, а так же расширяет свою популярность среди

отечественных потребителей, использующих MDF как эффективный конструкционный

материал для изготовления современной мебели и строительства (для изготовления

полов и облицовки стен).

При этом развитие МДФ,

ранее происходившее с четкой ориентацией преимущественно на мебельное

производство, постепенно расширяет сферы применения.

4.Достоинства и

недостатки древесины

4.1.Достоинства

древесины как материала

Малая плотность при

относительно высокой прочности. Малая теплопроводность. Коэффициенты

теплопроводности (ккал/м * ч * град) Теплопроводность древесины возрастает с

увеличением плотности и влажности. Хорошая обрабатываемость режущими

инструментами. Возможность склеивания. Легкая гвоздимость. Усилие, необходимое

для выдергивания гвоздя, забитого в торец, на 10 - 15% меньше усилия,

прилагаемого к гвоздю, забитому поперек волокон. Способность хорошо

окрашиваться, лакироваться, полироваться, красивая текстура (рисунок,

образующийся на поверхности древесины следствие перерезания анатомических

элементов). Способность благодаря упругости хорошо поглощать звуки, возникающие

при ударе и вибрации. Звукоизоляционные свойства древесины имеют большое

значение при использовании в качестве звукоизоляционного строительного

материала, а также для улучшения акустики общественных зданий. Звукоизлучающие

свойства (резонанс). Древесина широко применяется для изготовления

инструментов. Стойкость к действию растворов кислот и щелочей; в связи с этим

древесину хвойных пород применяют для изготовления емкостей, труб. Способность

к изгибу, что имеет существенное значение при гнутье древесины. Более высокой

способностью к изгибу отличается древесина лиственных пород. Сравнительно

большая износостойкость. Свойства "предупреждать" (потрескиванием)

при критических нагрузках о своем скором разрушении.

4.2.Недостатки

древесины как материала

Анизотропность, т.е.

изменение механических характеристик в зависимости от породы, места

произрастания, зоны в поперечном сечении ствола (заболонь, ядро, сердцевина),

направления волокон, наличия пороков и их расположения, влажности и других

факторов; это затрудняет отбор материала для ответственных изделий и

сооружений. Изменение размеров и формы в результате усушки, разбухания,

коробления, особенно под воздействием изменения температуры и влажности

воздуха. Из-за неравномерного удаления влаги возникают напряжения, которые

приводят к растрескиванию материала. Растрескивание - отрицательное свойство

древесины, но в некоторых случаях оно приносит пользу, обеспечивая плотность

соединения (в емкостях, деревянных трубах, судах и т.п.). При закреплении

разбухающих деталей из древесины возникает давление разбухания в пределах 8 -

32 кгс/см2. Низкое сопротивление раскалыванию. Однако это свойство имеет

положительные значения при заготовке колотых сортиментов. Загнивание,

повреждение насекомыми, возгорание в неблагоприятных условиях службы.

4.3.Промышленное

использование древесины

| Отрасли производства |

Использование |

| Лесозаготовительная |

Продукция ширпотреба Сырье для

лесохимических производств Корье для выработки Шпалы Дрова всех видов Кругляш |

| Деревообрабатывающая |

Паркет Древесная мука Тара Обозные

изделия Столярные изделия Спички Мебель Лыжи Древесные плиты Строительные

детали Заготовки |

| Фанерная |

Шпон различный Фанера |

| Целлюлозно-бумажная |

Картон Бумага Целлюлоза |

| Лесопильная |

Пиломатериалы строганные Шпалы

Пиломатериалы не строганные |

| Гидролизная |

Спирт этиловый Дрожжи кормовые и

пищевые Фурфурол |

| Лесохимическая |

Барасс Деготь Уксусная кислота Скипидар

Канифоль Уголь древесный Древесная смола Живица |

Заключение

По окончанию исследований

древесины можно прийти к следующему заключению, что она - один из наиболее

широко распространённых материалов в мире, имеющих многовековой опыт применения

в строительстве, производстве мебели, шпал, авто-, вагоностроении и других

отраслях народного хозяйства. Основные преимущества древесины как материала:

самовосстанавливаемость ресурсов; экологическая безопасность применения;

высокая прочность; атмосферостойкость; химическая стойкость; небольшая

плотность; невысокая теплопроводность и небольшой коэффициент линейного

расширения; лёгкая обрабатываемость; гвоздимость; возможность использования

древесных отходов производства.

Еще наши предки строили

дома и бани из этого материала, а также мебель и посуду. Из поколения в

поколения этот материал не выходил их производства, а только приобретал все

больше положительных откликов. Древесными конструкциями пользуются в каждой

семье и в каждом доме. И, конечно, многовековой опыт применения древесины не

пройдет даром. Древесное производство не исчезнет никогда. Но для этого мы

должны следить за природой, регулируя посадку и вырубку деревьев.

Список использованных

источников

1. Шегельман И.Р., Быков Е.Н. Поштучный

учет и приемка лесоматериалов. Пороки и дефекты древесины. - СПб.: ПрофиКС,

2006. 136 с.

2. Гомонай М.В. Технология

переработки древесины: Учебное пособие. - М.: МГУЛ (Московский государственный

университет леса), 2002.

3. А.Ф. Шепелев, И.А. Печенежская,

А.С. Туров Товароведение и экспертиза древесно-мебельных товаров – М.: Серия:

Товароведение и экспертиза; Издательства: ИКЦ "МарТ", Издательский

центр "МарТ", 2004 г.; Мягкая обложка, 224 стр

4. Уголев Б.Н. Древесиноведение и

лесное товароведение. – М.; Издательство: " Академия" Переплет:

твердый, 2004, 266 с.

Приложение 1

|

Государственные стандарты изделий

из древесины

| Обозначение |

Наименование |

| СНиП II-3-79 |

Строительная теплотехника |

| СНиП II-4-79 |

Естественное и искуственное

освещение |

| ГОСТ 23166 |

Окна и двери балконные

деревянные. Общие технические условия |

| ГОСТ 475 |

Двери деревянные. Общие

технические условия |

| ГОСТ 8242 |

Детали профильные из древесины и

древесных материалов для строительства. Технические условия |

| ГОСТ 4981 |

Балки перекрытий деревянные.

Технические условия |

| ГОСТ 7016 |

Древесина. Шероховатость

поверхности. Параметры и характеристики |

| ГОСТ 6449.1 |

Изделия из древесины и древесных

материалов. Поля допусков для линейных размеров и посадки |

| ГОСТ 6449.2 |

Изделия из древесины и древесных

материалов. Допуски углов |

| ГОСТ 6449.3 |

Изделия из древесины и древесных

материалов. Допуски и формы расположения поверхностей |

| ГОСТ 6449.4 |

Изделия из древесины и древесных

материалов. Допуски расположения осей отверстий для крепежных деталей |

| ГОСТ 6782.1-75 |

Пилопродукция из древесины

хвойных пород. Величина усушки |

| ГОСТ 6782.2 |

|

| ГОСТ 19773 |

|

| ГОСТ 3808.1 |

Пиломатериалы хвойных пород.

Атмосферная сушка и хранение |

| ГОСТ 7319 |

Пиломатериалы и заготовки лиственных

пород. Атмосферная сушка и хранение |

| ТУ 13-0260215-02-87 |

Плиты древесностружечные,

облицованные пленками на основе термореактивных полимеров. Технические

условия |

|

Основные пороки и их учет

в различных видах лесопродукции

| № |

Наименование порока |

Порок, учитываемый |

| В круглых лесоматериалах |

В пилопродукции |

В шпоне |

| 1. |

Сучки |

+

|

+

|

+ |

| открытый сучок |

+

|

-- |

-- |

| - круглый |

-- |

+

|

+ |

| - овальный |

-- |

+

|

+ |

| - продолговатый |

-- |

+

|

+ |

| - пластевой |

-- |

+

|

-- |

| - кромочный |

-- |

+

|

-- |

| - ребровый |

-- |

+

|

-- |

| - торцовый |

-- |

+

|

-- |

| - сшивной |

-- |

+

|

-- |

| - одиночные (разбросанные) |

-- |

+

|

-- |

| - групповые |

-- |

+

|

-- |

| - разветвленные |

-- |

+

|

-- |

| - сросшийся |

-- |

+

|

+ |

| - частично сросшийся |

-- |

+

|

+ |

| - сухой (несросшийся) |

-- |

+

|

+ |

| - выпадающий |

-- |

+

|

+ |

| - здоровый |

+

|

+

|

+ |

| --- светлый |

-- |

+

|

+ |

| --- темный |

-- |

+

|

+ |

| --- с трещинами |

-- |

+ |

+ |

| - загнивший |

+

|

+

|

+ |

| - гнилой |

+

|

+

|

+ |

| - табачный |

+

|

+

|

+ |

| - односторонний |

-- |

+

|

-- |

| - сквозной |

-- |

+

|

-- |

| заросший сучок |

+

|

-- |

-- |

| 2. |

Трещины |

|

|

|

| - метиковая |

+

|

+

|

-- |

| --- простая |

+

|

+

|

-- |

| --- сложная |

+

|

+

|

-- |

| - отлупная |

+

|

+

|

-- |

| - морозная |

+

|

+

|

-- |

| - трещина усушки |

+

|

+

|

-- |

| - боковая |

+

|

+

|

-- |

| --- пластевая |

-- |

+

|

-- |

| --- кромочная |

-- |

+

|

-- |

| - торцовая |

+

|

+

|

-- |

| - несквозная |

+

|

+

|

-- |

| --- неглубокая |

+

|

+

|

-- |

| --- глубокая |

+

|

+

|

-- |

| - сквозная |

-- |

+

|

-- |

| - сомкнутая |

-- |

-- |

+ |

| - разошедшаяся |

-- |

-- |

+ |

| 3. |

Пороки формы ствола |

|

|

|

| сбежистость |

+

|

+*

|

-- |

| закомелистость |

+

|

+*

|

-- |

| - округлая |

+

|

-- |

-- |

| - ребристая |

+

|

-- |

-- |

| овальность |

+

|

-- |

-- |

| нарост |

+

|

+*

|

-- |

| кривизна |

+

|

+*

|

-- |

| - простая |

+

|

+*

|

-- |

| - сложная |

+

|

+

|

-- |

| 4. |

Пороки строения древесины |

|

|

|

| наклон волокон |

+

|

+

|

+ |

| - тангенциальный |

-- |

+

|

+ |

| - радиальный |

-- |

+

|

+ |

| крень* |

+

|

+

|

+ |

| - местная |

+

|

+

|

+ |

| - сплошная |

+

|

+

|

+ |

| тяговая древесина** |

-- |

+

|

+ |

| свилеватость |

-- |

+

|

+ |

| - волнистая |

-- |

+

|

+ |

| - путаная |

-- |

+

|

+ |

| завиток |

-- |

+

|

+ |

| - односторонний |

-- |

+

|

-- |

| - сквозной |

-- |

+

|

-- |

| глазки |

-- |

+

|

+ |

| - разбросанные |

-- |

+

|

+ |

| - групповые |

-- |

+

|

+ |

| - светлые |

-- |

-- |

+

|

| - темные |

-- |

-- |

+

|

| кармашек |

|

|

|

| - односторонний |

-- |

+

|

-- |

| - сквозной |

-- |

+

|

-- |

| сердцевина |

-- |

+

|

-- |

| двойная сердцевина |

+

|

+

|

-- |

| смещенная сердцевина |

+

|

-- |

-- |

| пасынок |

+

|

+

|

+ |

| сухобокость |

+

|

+*

|

-- |

| прорость |

+

|

+

|

+ |

| - открытая |

+

|

+

|

+ |

| --- односторонняя |

-- |

+

|

-- |

| --- сквозная |

-- |

+

|

-- |

| - закрытая |

+

|

+

|

-- |

| - сросшаяся |

-- |

-- |

+ |

| - светлая |

-- |

-- |

+ |

| - темная |

-- |

-- |

+ |

| рак |

+

|

+*

|

-- |

| - открытый |

+

|

-- |

-- |

| - закрытый |

+

|

-- |

-- |

| засмолок |

+

|

+

|

+ |

| ложное ядро** |

-- |

+

|

+ |

| пятнистость |

-- |

+

|

+ |

| - тангенциальная |

-- |

+

|

+ |

| - радиальная |

-- |

+

|

+ |

| - прожилки |

-- |

+

|

+ |

| --- разбросанные |

-- |

-- |

+

|

| --- групповые |

-- |

-- |

+

|

| --- следы от прожилок |

-- |

-- |

+

|

| внутренняя заболонь |

+

|

+

|

+ |

| водослой |

+

|

+

|

-- |

| 5. |

Химическая окраска |

-- |

+

|

+

|

| - продубина |

-- |

+

|

+

|

| - желтизна* |

-- |

+

|

+

|

| - светлая |

-- |

-- |

+

|

| - темная |

-- |

-- |

+

|

| 6. |

Грибные поражения |

|

|

|

| грибные ядровые пятна |

+

|

+

|

+

|

| плесень |

-- |

+

|

+

|

| заболонные грибные окраски |

+

|

+

|

+

|

| - синева |

+

|

+

|

+

|

| - цветные заболонные пятна |

+

|

+

|

+

|

| - светлые |

-- |

+

|

+

|

| - темные |

-- |

+

|

+

|

| - поверхностные |

+

|

+

|

-- |

| - глубокие |

+

|

+

|

-- |

| - подслойные |

+

|

+

|

-- |

| побурение** |

+

|

+

|

+

|

| - торцовое |

+

|

-- |

-- |

| - боковое |

+

|

-- |

-- |

| гниль |

+

|

+

|

+

|

| - пестрая ситовая |

+

|

+

|

-- |

| - бурая трещиноватая |

+

|

+

|

-- |

| - белая** |

+

|

+

|

-- |

| - заболонная |

+

|

+

|

+

|

| --- твердая |

+

|

+

|

+

|

| --- мягкая |

+

|

+

|

+

|

| - ядровая |

+

|

+

|

+

|

| - наружная трухлявая |

+

|

-- |

-- |

| дупло |

+

|

+

|

+

|

| 7. |

Биологические повреждения |

|

|

|

| червоточина |

+

|

+

|

+

|

| - поверхностная |

+

|

+*

|

-- |

| - неглубокая |

+

|

+

|

-- |

| - глубокая |

+

|

+

|

-- |

| --- крупная |

+

|

+

|

+

|

| --- некрупная |

+

|

+

|

+

|

| - сквозная |

-- |

+

|

+

|

| повреждение древесины паразитными

растениями |

|

|

|

| - неглубокое |

-- |

+

|

-- |

| - глубокое |

-- |

+

|

-- |

| повреждение птицами |

+

|

-- |

-- |

| 8. |

Инородные включения, механические

повреждения и пороки обработки |

|

|

|

| инородные включения |

+

|

+

|

-- |

| обугленность |

+

|

+

|

-- |

| обдир коры |

+

|

-- |

-- |

| карра |

+

|

+*

|

-- |

| скос пропила |

+

|

+

|

-- |

| обзол |

-- |

+

|

-- |

| - тупой |

-- |

+

|

-- |

| - острый |

-- |

+

|

-- |

| закорина |

-- |

-- |

+

|

| риски |

-- |

+

|

+

|

| волнистость |

-- |

+

|

-- |

| ворсистость |

-- |

+

|

+

|

| мшистость |

-- |

+

|

+

|

| бахрома |

-- |

+

|

-- |

| заруб |

+

|

+

|

-- |

| запил |

+

|

+

|

-- |

| отщеп |

+

|

+

|

-- |

| скол |

+

|

+

|

-- |

| козырек |

+

|

+

|

-- |

| заусенец |

-- |

+

|

-- |

| вырыв |

+

|

+

|

+

|

| задир |

-- |

+

|

-- |

| выщербина |

-- |

+

|

-- |

| вмятина |

-- |

+

|

+

|

| рваный торец |

-- |

+

|

-- |

| рябь шпона |

-- |

-- |

+

|

| накол |

-- |

+

|

+

|

| царапина |

-- |

+

|

+

|

| выхват |

-- |

+

|

-- |

| непрофрезеровка |

-- |

+

|

-- |

| гребешок |

-- |

+

|

+

|

| прошлифовка |

-- |

+

|

-- |

| недошлифовка |

-- |

+

|

-- |

| ожог |

-- |

+

|

-- |

| 9. |

Покоробленность |

-- |

+

|

+ |

| продольная по пласти |

-- |

+

|

-- |

| - простая |

-- |

+

|

-- |

| - сложная |

-- |

+

|

-- |

| продольная по кромке |

-- |

+

|

-- |

| поперечная |

-- |

+

|

-- |

| крыловатость |

-- |

+

|

-- |

Примечания:

+ - означает, что порок

учитывается;

+* - означает, что порок

встречается только в древесине хвойных пород;

+** - означает, что порок

встречается только в древесине лиственных пород.

|