Курсовая работа: Загальна технологія виробництва цукру-піску та цукру рафінаду

Курсовая работа: Загальна технологія виробництва цукру-піску та цукру рафінаду

Міністерство

аграрної політики України

Сумський

національний аграрний університет

Кафедра

переробки м’яса та м’ясопродуктів

КУРСОВА

РОБОТА

з

дисципліни "Загальні технології харчових виробництв"

Тема

роботи: Загальна технологія виробництва цукру-піску та цукру рафінаду

Керівник роботи Неліна Катерина

Петрівна

Студент Калюжний Денис Валерійович

ГрупаТМЯ 0503-1

2008

Міністерство

аграрної політики України

Сумський

національний аграрний університет

Кафедра

переробки м’яса та м’ясопродуктів

Завдання

на курсову роботу

з

дисципліни „Загальні технології харчових виробництв"

Студенту

Калюжному Д.В. групи ТМЯ 0503-1 III курсу

1.

Тема

курсової роботи "Загальна технологія виробництва цукру-піску та цукру

рафінаду"

2.

Перелік

обов’язкового графічного матеріалу: апаратурно-технологічна схема виробництва

цукру, усього 1 лист формату А1.

3.

Рекомендована

спеціальна література та матеріали: методичні вказівки до виконання курсової

роботи / Суми: Сумський національний аграрний університет, 2008. — 19 с.

4.

Строк

виконання ________________________________________

5.

Строк

захисту __________________________________________

6.

Дата

видачі завдання "___" _______________ 2008 р.

Керівник роботи

Неліна Катерина Петріва

зміст

ВСТУП

1.

ОБГРУНТУВАННЯ

РЕЦЕПТУРНОГО СКЛАДУ ПРПОДУКТУ

2.

АНАЛІЗ ТЕХНОЛОГІЧНОГО

ПРОЦЕСУ ВИРОБНИЦТВА ЦУКРУ-ПІСКУ

2.1

Приймання, первинна

обробка й підготовка сировини

2.2

Теплова обробка

2.3

Пакування

2.4

Зберігання

3.

АНАЛІЗ ТЕХНОЛОГІЧНОГО

ПРОЦЕСУ ВИРОБНИЦТВА ЦУКРУ-РАФІНАДУ

3.1

Підготування сировини

3.2

Термічна обробка

сировини

3.3

Пакування

3.4

Зберігання

4.

ОРГАНІЗАЦІЯ ЗАБЕЗПЕЧЕННЯ

ТА КОНТРОЛЮ ЯКОСТІ ПРОДУКТУ

5.

ВИЗНАЧЕННЯ ШЛЯХІВ

РОЗВИТКУ ТЕХНОЛОГІЧНОЇ СХЕМИ

6.

РОЗРОБКА

АПАРАТУРНО-ТЕХНОЛОГІЧНОЇ СХЕМИ ВИРОБНИЦТВА ЦУКРУ-ПІСКУ

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

ВСТУП

Цукрова промисловість України – це одна з найбільших

промисловостей держави. Оскільки цукровий буряк є основною сировинною базою

вітчизняних цукрових заводів України, то конкурентоспроможність та ефективність

виробництва цукрових буряків в Україні є одним з найбільш важливих елементів у

проблемі підтримки та збереження всього цукрового маркетингового ланцюжка.

Цукор – вуглевод, що практично цілком складається із сахарози

(С12Н22О11). За рахунок вуглеводів

задовольняється половина загальної енергетичної вимоги нашого організму. Тому,

як би ми не прагнули замінити в нашому меню цукровий пісок чи рафінад на овочі

та фрукти, вживання їх кілограмами все рівно не може задовольнити вимогу

організму в цукрі. Дуже мало його міститься в дарах природи. Оптимальний склад

їжі людини повинен містити 50-70% вуглеводів, де на долю сахарози приходиться близько

10%. Це близько 70 г цукру на добу, або 25 кг у рік. На відміну від продуктів, що містять цукор (цукерок, шоколаду, напоїв, кондитерських виробів) цукор - це

практично чиста сахароза. В нашому організмі вона розщеплюється на глюкозу та

фруктозу, які через кров поступають спочатку в печінку, а потім до окремих

клітин, забезпечуючи їх енергією. Встановлено, що цукор навіть при вживанні

його в надмірних кількостях здатен негативно впливати на наше здоров’я лише за

наявності жирів, які містять насичені жирні кислоти. Проте нестача цукру в

організмі може призвести до гіпоглікемії (заниженому вмісту глюкози в крові),

що проявляється в стресах, збудливості і навіть у психічних розладах.

Сировиною

для виробництва цукру є цукрова тростина та цукровий буряк.

Цукрова

тростина (Arundo saccharifera) - це рослина, що належить до родини злакових й

вирощується в Республіці Куба, Мексиці, Австралії та інших країнах спекотного

клімату. Цукор, що представлений переважно сахарозою, міститься у соку цукрової

тростини. Стебло тростини досягає висоти до 4 метрів й товщі 55 міліметрів.

Вміст сахарози в

стеблах тростини нижче, ніж в цукрових буряках і складає 12-15 %, але через

більш високу врожайність даної культури порівняно з цукровим буряком, цукру з 1

гектару із цукрової тростини отримують майже в 2 рази більше, ніж з буряка.

Віджатий

тростинний сік очищують, випарюють та виділяють цукор-сирець. Тростинний

цукор-сирець світло-кремового кольору та містить 97-98% сахарози, 0,6-0,8%

інвертного цукру (суміш глюкози та фруктози) та має вологість 0,-0,8%.

Цукровий буряк

(Beta vulgaris) – це рослина, що належить до родини маревих. Це дворічна,

посухостійка рослина. В перший рік із насіння вирощують коренеплід з масивною

кореневою системою. В наступному році із висаджених в грунт коренеплодів

виростає стебло, квітки та насіння.

Для виробництва

цукру використовують коренеплоди першого року розвитку. Коренеплід уявляє собою

м’ясисту, щільну частину кореневої системи. Маса коренеплодів у середньому

складає 200-500 г.

Історія розвитку

цукрової промисловості в Україні

Цукрова

промисловість —

галузь харчової промисловості, яка виробляє цукор - пісок і рафінад. На Україні

це одна з найстаріших і найважливіших галузей харчової промисловості, продукція

якої до 1914

року була найважливішим предметом експорту.

На Україні цукор

виробляється в основному з цукрового буряку. З середини 1950-х років деяка,

щораз більша (тепер до 35%), кількість — також з цукрової тростини, яку

привозять з Куби.

Понад половини цукру на Україні споживає населення, частина становить сировину

для низки галузей харчової промисловості.

Виробництво цукру

з цукрового буряка припадає у Західній Європі на середину 18 століття; у Росії

перші цукрові заводи виникли у першій половині 18 століття (з привізної

сировини — цукрової тростини).

На Україні перші

цукроварні збудовано 1824

у с. Трощині Канівського повіту й у с. Микишині на Чернігівщині.

З початку 1840-х

років цукроварство швидко розвивається: у 1830 р. — 6

заводів, у 1842

р. — 52, у 1848

р. — 192. Це пов'язано з вигідними природними умовами для вирощування цукрових

буряків (клімат, грунти) та наявністю дешевої

робочої сили (селяни-кріпаки).

Початково цукрова

промисловість розвивалася майже винятково у поміщицьких господарствах - на той

час, у зв'язку з високими коштами перевозу цукрового буряка, розміщення

цукрової промисловості пов’язувалося з розміщенням сировини.

Подальшому

розвитку цукрової промисловості сприяла тенденція переходу на товарне

рільництво з постійно зростаючими посівами технічних культур, зокрема цукрового

буряка. У 1914

році в Російській Імперії нараховано 241 заводів, у тому числі на Україні -

203. На Правоберіжжі цукрова промисловість була найбільше розвинена на Київщині

й Поділлі; на Лівоберіжжі — на Сумщині й Харківщині.

В 1914 році на

цукрових заводах України працювало 120 тисяч робітників (1/5 робітництва

України), переважно жінок і підлітків. Праця була сезонна (3-4 місяці), і працювали

на 2 зміни, по 12 годин на добу. Виробництво цукру зросло з 200-900 т. у 1881-1882 роках до

1,1 млн т. 1913-1914 роках.

Україна виробляла 80-85% цукру-піску і близько 75% рафінаду Російської Імперії.

У світовій продукції цукру з цукрового буряка Україна посідала друге після

Німеччини місце.

Серед

цукрозаводчиків була низка українців, відомих меценатів: Терещенки, Симиренки, Яхненки; були й поляки (Браніцькі), росіяни (Бобринські).

До 1914 року

найбільше цукроварень було на східному Поділлі, на Сумщині й Київщині,

натомість їх майже не було у лісовій і степовій смугах. У Східній Галичині

цукрова промисловість існувала з першої половини XIX століття, але пізніше всі цукроварні

закрито внаслідок політики австрійського картелю.

За роки Першої світової війни

цукрова промисловість занепала, а у 1917-1921 pоках

зазнала цілковитої руйнації.

В 1921-1922 роках

вироблено ледве 4% цукру, порівняно з 1913 роком.

За наступні роки

цукрова промисловість швидко відбудувалася і в 1927-1928 роках

досягла довоєнного рівня (1,1 млн т).

З середини 1930-х

років цукрова промисловість почала швидко зростати — до 1 580 тис. т 1940 року.

Низку старих заводів реконструйовано і споруджено ряд нових, серед них 4

великі: Лохвицький (найбільший завод в СРСР і Європі) і Веселоподільський

(обидва на Полтавщині), Куп'янський на Харківщині і Гнів'янський на Вінничині.

У їхньому спорудженні використано найновіші технологічні досягнення цукрового

виробництва, а зокрема до 70% механізовано ручні роботи. Дещо концентровано

виробництво і зменшено чисельність заводів до 138.

У 1913 році

цукровий завод на Україні переробляв пересічно 70 тис. ц., а у 1940 р. — 103

тис. центнерів цукрових буряків.

Концентрація

виробництва відбувалася також і в рафінадній промисловості України. У Галичині

було лише два заводи; на Буковині - 3 (Жучка, Лужани, Хрещатик).

За часи другої

світової війни 1941-1945 років

частину цукроварень цілком зруйновано, частину — пошкоджено. У 1945 р.

виробництво цукру зменшилося до 329 тис. т. Довоєнного рівня було досягнуло

лише у 1954

році.

Швидкого розвитку

цукрова промисловість досягла у 1955-1970 pоках.

За той час збудовано 38 нових високомеханізованих підприємств, а багато старих

заводів реконструйовано і значно розширено. Середня потужність в розрахунку на

один завод зросла за 1950-1970-і роки майже вдвічі: з 8,6 тис. центнерів на добу

в 1950

р. до 17 тис. центнерів у 1970 р.

За той час

виробництво цукру:

1955 — 2 425

тис. т, у тому числі 2328 тис. т. з цукрового буряку,

1960 — 3877

тис. т, у тому числі 3340 тис. т з цукрового буряка

1965 — 6686

тис. т, у тому числі 5644 тис. т з цукрового буряка

1970 — 5973

тис. т, у тому числі 5069 тис. т з цукрового буряка

1975 — 6035

тис. т (у тому числі 4679 тис. т. з цукрового буряка),

1978 — 6900

тис. т. (у тому числі 3743 тис. т. з цукрового буряка);

З 1982 р. знову

почалося зростання — 6 608 тис. т (4 254), найвищі числа в історії українського

цукровиробництва. Однак, не зважаючи на помітне зростання врожайности і збору

цукрового буряка, а також на розширення виробничих потужностей цукроварень,

обсяг виробництва цукрової промисловості збільшився неістотно. Так,

середньорічна продукція цукру з цукрових буряків в УРСР становила у 1976-1980 pp. 4

млн т (проти 4,3 млн т у 1961-1965), тоді

як обсяг переробки цукрових буряків зріс за цей час до 13 млн т. Основна

причина цього явища — зменшення врожайности і цукристости цукрових буряків,

погіршення їх технологічних вартостей, підвищення втрат цукру у процесі

зберігання та нерідко нераціональний транспорт і переробка бурякової сировини.

Внаслідок всього цього продукція цукру на 1976-1980 pp.

знизилася з 13,7% до 10,6% від загальної маси цукрових буряків.

Географічне

розміщення цукрової промисловості і тепер в основному покривається з

розміщенням цукрового буряка.

Найбільше

розвинена цукрова промисловість у Вінницькій, Черкаській, Хмельницькій,

Київській, Сумській, Полтавській та Харківській, Кіровоградській і Одеській

областях.

. Цукор-пісок

переробляється на рафінад на 15 рафінадних заводах (найбільші — Сумський і

Одеський) і в 12 рафінадних цехах. Почавши з 1960-х pp., у зв'язку з зменшенням

його споживання, виробництво рафінаду скоротилося.

Стан цукрової

промисловості України

Незважаючи на високі показники виробництва

сектору в радянські часи (Україна була найбільшим виробником цукру та, як

наслідок, цукрового буряку у колишньому СРСР), перехід до ринкової економіки

став справжнім викликом для виробництва бурякового цукру. Із втратою ринків на

теренах колишнього СРСР та обмеженої міжнародної конкурентоспроможності з

початку перехідного періоду виробництво цукрового буряку знизилося більш ніж на

дві третини, з 44,3 млн. т. в 1990 році до 15,6 млн. т. у 2005 році (див. табл.

1).

| Таблиця 1: Виробництво цукрових буряків в

Україні, 1990-2005 рр. |

|

|

1990 |

1995 |

2000 |

2001 |

2002 |

2003 |

2004 |

2005 |

2006 |

| Площа, тис. Га |

1605,4 |

1022,1 |

855,6 |

970,3 |

896,6 |

773,4 |

732,0 |

625,5 |

667,0 |

| Врожайність, т/га |

27,57 |

15,63 |

17,67 |

18,26 |

18,93 |

20,12 |

23,80 |

24,97 |

22,53 |

| Валовий врожай, млн. т |

44,3 |

14,1 |

13,2 |

15,6 |

14,5 |

13,3 |

16,6 |

15,6 |

15,4 |

Однак цей спад не був постійний. Після найнижчого

врожаю 2000го року сектор дещо покращив свої показники, однак досі

немає чітких позитивних тенденцій. Тим не менш, повільне скорочення посівних

площ і збільшення врожайності свідчить про деякі позитивні структурні зрушення

в секторі.

Необхідно

відзначити, що врожайність, показана у таблиці 1, є простою середньою оцінкою

та не відображає всю змінність показників врожайності між виробниками в

секторі.

В

таблиці чітко просліджується як постійний спад посівних площ, так і не

стабільний сбір врожаю. На ці фактори пливає дуже багато чинників: погодні

умови, зношення земель, нерівномірне внесення добрив, зношення обладнання, не

проводиться селекція по "вдосконаленню" коренеплодів та багато інших.

1.

ОБГРУНТУВАННЯ РЕЦЕПТУРНОГО СКЛАДУ ПРОДУКТУ

Виробництво

цукру-піску та цукру-рафінаду з цукрового буряка або цукрової тростини уявляє

собою систему складних фізико-хімічних перетворень початкового продукту.

Основною сировиною для виробництва цукру в Україні є цукровий буряк, а саме

його коренеплід (див. рис. 1, таб.2)

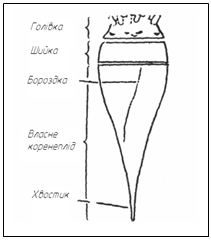

Рис.

1 Будова коренеплоду цукрового буряка

Коренеплід утворюється поступовим потовщенням тканини з

трьох органів рослини.

1.

З верхньої частини головного кореня утворюється основна частина

коренеплоду. Внизу коренеплід переходить через хвостик буряка (діаметр < 1 см) в стрижньовий корінь. При прибиранні хвостик, як правило, залишається в грунті або пізніше

обломлюється. Сорти буряка з глибокими бороздками небажані із-за великого

забруднення.

2.

Перехідна частина від кореня є шийка. Шийка знаходиться між

закладкою верхнього бічного коріння і нижнього листя. На її поверхні немає ні

коріння, ні листя.

3.

Голівка, або епікотіль, є нижньою частиною коренеплоду. Вона

починається безпосередньо під закладкою нижнього листя. На її вершині

знаходяться конус вегетації і серцевинне листя. Перехід від головки до шийки

можна чітко визначити: це місце, де судинна система чітко переходить з

безладного положення в концентричні кільця (у цукрового буряка від 8 до 12).

Голівка займає 10-15% довжини коренеплоду, шийка - 10-20 і власний коренеплід -

65-80%.

За хімічною будовою значну частину маси коренеплоду (75%)

складає вода. Близько 72% води утримується в соку, а 3% зв’язано з речовинами

м’якоті буряка. Вміст сухих речовин в коренеплоді складає близько 25%, які у

цукровому виробництві підрозділяють на сахарозу і нецукри. Вміст сахарози в

коренеплоді складає близько 12,5%, нецукри складають 2,5%

| Вид сировини |

Питома вага у рецептурі, % |

Функціонально-технологічні властивості |

Вплив на якість готової продукції |

Вимоги до якості сировини |

| Цукровий буряк |

100 |

Шляхом

подрібнення має здатність отримання соку з метою подальшого отримання готового

продукту цукру. |

На якість цукру

(цукристість, колір та ін.) прямо пропорційно впливає сорт буряка (вміст

сахарози), умови вирощування, механічна та термічна обробка в процесі

виробництва |

Вимоги згідно

ГОСТ 21-94 "Сахар-песок"

ДСТУ 2075-92 "Цукор-пісмок

та цукор-рафінад. Методи визначення кольоровості".

ДСТУ 2317-93 "Цукор-пісмок

та цукор-рафінад. Методи визначення золи".

|

Таблиця 2. Аналіз рецептури цукру-піску

Лише комплексний підхід до всього процесу отримання цукру

(високоякісне насіння, сприятливі умови для росту й розвитку коренеплоду, умови

механічної та термічної обробки буряка в технологічному процесі) може дати

високоякісний, конкурентноспроможний цукор-пісок. Одним з найважливіших

факторів є аналіз технологічного процесу виробництва цукру-піску,

представленому у наступному пункті курсового проекту.

2. АНАЛІЗ

ТЕХНОЛОГІЧНОГО ПРОФЕСУ ВИРОБНИЦТВА ЦУКРУ-ПІСКУ

Для

забезпечення безперебійної роботи і створення 1-2 добових запасів буряка завод

має бурачну, що розташована поруч із заводом.

Сучасні

заводи, що виробляють цукор (цукор-пісок та цукор рафінад), являють собою

великі підприємства, що переробляють у добу тисячі тон буряка. Вони добре

механізовані, майже всі операції автоматизовані.

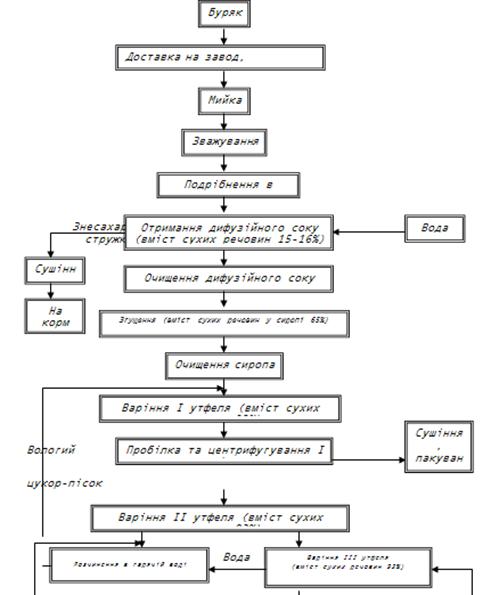

Взагалі,

виробництво цукру – це дуже складний фізико-хімічний процес (див. рис. 3).

Буряк

– це рослина родини маревих, її хімічний склад обумовлений якістю насіння та

кліматичних умов, його можна представити схемою (див. рис. 2)

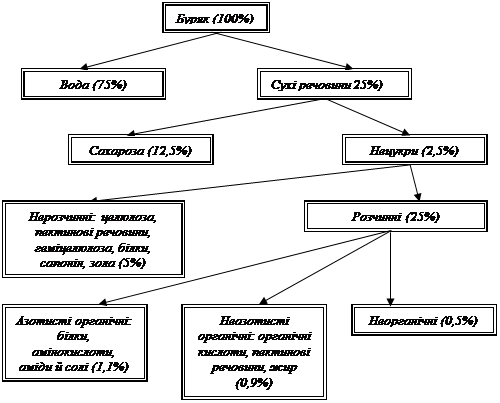

Рис.

2 Хімічний склад цукрового буряка

У

коренеплоді цукрового буряка міститься близько 75% води та 25% сухих речовин,

які в цукровому виробництві умовно ділять на сахарозу та нецукри.

Вміст

сахарози у буряку, або цукристість, може складати 15-22% і в середньому складає

17,5%.

Цукор-пісок

та цукор-рафінад, що виробляється з цукрового буряка, являє собою майже чисту

сахарозу; так, цукровому піску сахарози міститься 99,75% сухих речовин, а в

цукрі-рафінаді – не менш ніж 99%.

Взагалі,

весь технологічний процес виготовлення цукру з цукрового буряка можна поділити

на такі етапи: приймання, первинна обробка чи підготовка сировини; теплова

обробка; пакування та зберігання.

2.1 Приймання,

первинна обробка й підготовка сировини

Приймання.

При прийманні цукрового буряка визначають відповідність до вимог ГОСТів по

фізичному стану, зрілості, загальній забрудненості і залежно від цього

укладають в кагати на зберігання. Частково пошкоджений (гризунами або

механічними ушкодженнями) цукровий буряк одразу направляють на переробку.

Доставка

на завод, відділення домішок. З бурачної на виробництво цукровий буряк

подається за допомогою води по гідравлічному транспортеру. Він уявляє собою жолоб

із заліза, бетону, цегли, що під кутом направлений в сторону заводу. До жолобу

гідравлічного транспортеру буряк змивається водою під надлишковим тиском

0,2-0,3 МПа за допомогою гідрантів і з водою доставляється на завод. Витрата

води складає 600-700% до маси буряка.

Буряк,

що надходить на переробку, містить 5-10% домішок у вигляді піску, каменів,

землі. Відділенню домішок на заводі придається велике значення, оскільки вони

потрапляють в устаткування, погіршують роботу бурякорізок, знижають якість

дифузійного соку і призводять до різкого збільшення втрат цукру. Відділення

домішок починається в гідротранспортері, який має спеціальні ловушки

(пісколовушки, каменеловушки і т.д.).

Рис. 3 Принципово-технологічна

схема виробництва цукру

При

русі буряководяної суміші по гідравлічному транспортеру відбувається відділення

буряку та домішок по висоті потоку внаслідок різної щільності. Важкі домішки

(камені та пісок) занурюються на дно транспортера. Вище в потоці переміщується

буряк, який має щільність близьку до 1, що дозволяє підтримувати буряк

зваженому стані в суміші з водою.

Мийка

та зважування буряка. При переміщенні буряка по гідравлічному транспортеру

частина механічних домішок відділяється, але залишаються домішки у вигляді

землі, що прилипла до коренеплодів. Для їх видалення буряк подається в мийне

відділення заводу. Процес мийки повинен проводитися дуже ретельно, оскільки

залишки домішок погіршують якість роботи устаткування і якість дифузійного

соку. Мийні ємності представляють собою корита, що наповнені водою, в яких є

вали з кулаками. Кулаки утворюють гвинтову лінію і виконують роль шнека. Під

час переміщення буряка відбувається відділення домішок. Машини для мийки буряка

мають пісколовушки та каменеловушки.

Після

мийки буряк піднімають у верхнє відділення на висоту 20 метрів, для

забезпечення гравітаційного опускання на автоматичні ваги та бурякорізки.

Подрібнення

в стружку. Цукор з буряка отримують дифузійним способом. Для цього буряк

подрібнюють в тонку стружку пластинчатої форми. Товщина платівок не повинна

перевищувати 0,5-1 мм, ширина – 2,5-3 мм.

Якість

платівок впливає на роботу дифузійної установки. Далі бурячні платівки

переміщуються у відділення для отримання дифузійного соку.

2.2.

Теплова обробка

Отримання

дифузійного соку. Дифузія - це процес вивільнення із складної речовини одного

чи декількох компонентів під дією розчинника (екстрагента), що має вибіркову

здатність розчиняти лише ті компоненти, що необхідні для екстрагування. Ціль

дифузійного процесу в цукровому виробництві – видобути із стружки буряка максимально

можливу кількість сахарози. Для цього перш за все необхідно нагріти стружку до

температури денатурації протоплазми бурячних клітин. Процес такої термічної

обробки називають обшпарюванням.

В

цукровому виробництві дифузійний процес уявляє собою складний комплекс.

Спочатку відбувається дифузія цукру з розірваних при розрізанні буряка в

стружку клітин (вільна дифузія), потім починається проникнення води в клітинний

сік (осмос) і після нагрівання стружки до 600С (обшпарювання)

починається основний процес вивільнення цукру з вакуолею клітин буряка

дифузійний сік (діаліз).

Процес

отримання дифузійного соку має ряд природніх обмежень. Відбір соку складає

115-130%, тобто зі 100 кг стружки добувають 115-130 кг соку. При більшому відборі збільшуються витрати води на знецукрення стружки і збільшуються

витрати палива та електроенергії на випарювання зайвої води при згущенні соку.

В

активній частині дифузійної установки підтримують температуру 70-750С.

Оскільки при t>750С відбувається набухання пектинових речовин, і

знижується щільність стружки, а при t<700С інтенсивно

розвиваються мікроорганізми, що призводять до псування стружки.

Очищення

дифузійного соку. В процесі дифузії зі 100 кг цукрового буряка отримують 115-130 кг дифузійного соку, який містить 16-17% сухих речовин, з них 14-15% складає

сахароза, а 1-2% нецукристі речовини.

Дифузійний

сік майже чорного кольору, дуже піниться, має кислу реакцію (рН 6,0-6,5,

містить кліткову тканину, розчинні нецукри , що заважають кристалізації

сахарози й збільшують її втрату з меласою.

Все

це робить неможливим отримувати з нього цукор шляхом безпосереднього

випарювання води і кристалізації сахарози й вимагає очищення соку. Взагалі

очищення відбувається в декілька стадій:

1.

дефекація – обробка соку вапном;

2.

перша сатурація – обробка соку диоксидом вуглецю для видалення

залишків вапна; фільтрування

3.

друга сатурація;

4.

фільтрування

5.

сульфітація – обробка соку сірчаним газом.

1.

Дефекація. При дефекації відбувається нейтралізація фосфорної, щавелевої,

лимонної, винної та інших кислот й їх осадження у вигляді нерозчинних солей

кальцію.

При

дефекації створюються оптимальні умови для утворення щільного осаду, що добре

фільтрується. Сік оброблюють вапняним молоком з розрахунку загальної витрати

вапна в перерахунку на СаО 2,5% до загальної маси буряка. Температура процесу

дефекації має становити 88-900С протягом 10 хвилин.

Дефекація

проводиться в дефекаторі, що представляє собою циліндричну посудину з конічним

дном. Усередині дефекатора є вал з лопатною мішалкою і 4 контрлопаті, що

визивають енергійне перемішання сока з вапняним молоком. Дифузійний сік і

вапняне молоко поступають в нижню частину дефекатора, перемішуються й через

верхній патрубок направляються на наступну стадію.

2.

Перша сатурація. Одразу після дефекації сік разом з осадом потрапляють в

сатуратор, де через нього продувають сатураційний газ, що містить 30-36% СО2.

В соку, що надходить на першу сатурацію, близько 10% вапна знаходиться в

розчині, а 90% - у вигляді осаду. При продування СО2

майже

все вапно випадає в осад у вигляді вуглекислого кальцію (СаСО2). Чим

більше утворюється СаСО2 і чим менше його часточки, тим повніше

відбувається очищення соку. Кінцева лужність соку першої сатурації складає

0,08-0,1% СаО, що відповідає рН=11.

Перша

сатурація відбувається в протитічному сатураторі – циліндричній посудині з

конічним дном та розширеною верхньою частиною, для того, щоб сік не пінився.

Дефекований сік подається зверху, а насичення газо відбувається при подачі його

знизу. Чим більша швидкість сатурації, тим менше часточки осаду і вище їх

адсорбційна здатність. Сатурацію проводять при температурі 80-850С

протягом 10 хвилин.

Відсатурований

сік відводиться з нижньої частини сатуратора через контрольний переливний бак,

який ділиться на два потоки – один повертається на дефекацію, а другий – на

фільтрування.

3.

Друга сатурація. На другу сатурацію потрапляє добре відфільтрований сік першої

сатурації для подальшого видалення вапна та солей кальцію, присутність яких

погіршує процеси варіння соку, призводить до утворення накипу на стінках

випарних апаратів, збільшує втрату цукру.

Для

розкладення СаСО2 і утворення СаСО3 II сатурацію ведуть

при температурі кипіння соку 101-1020С протягом 10 хвилин.

Апарати

II сатурації практично не мають розширення верхньої частини, оскільки помітного

спізнення не відбувається.

4.

Фільтрування соку. Сік у процесі очищення фільтрують декілька разів: після I та

II сатурації, а також фільтрують сироп після згущення соку у вакуум-апаратах.

Фільтрування

соків після I та II сатурації проводять для видалення часточок, що не випали в

осад. Сік I сатурації має вміст твердих часточок близько 5%, сік II сатурації –

0,-0,5%.

Рушійною

силою фільтрування э різниця тисків по обидві сторони фільтрувальної

перегородки. При цьому на одній стороні перегородки повинен бути надлишковий

тиск або вакуум, а на іншій – атмосферне. Максимальним надлишковим тиском для

сатурації є тиск у 0,3-0,4 МПа.

5.

Сульфітація соку. Останньою стадією очищення дифузійного соку є сульфітація,

тобто обробка соку диоксидом сірки. Ціль сульфітації – знебарвлення соку, а

також його знезараження.

Сульфітація

соку проводиться в орошальних сульфітаторах. Коефіцієнт використання диоксиду

сірки складає 98%, оптимальне значення рН сульфітаційного соку – 8,5-8,8.

Не

дивлячись на достатньо складний комплекс дій по очищенню дифузійного соку ,

виходить відділити лише 35-40% нецукрів соку. Інші 60-65% переходять в меласу,

знижуючи вихід цукру.

Згущення

соку до сиропу. Отриманий очищений сік містить 15-16% сухих речовин, з яких

14-15% складає сахароза. Щоб виділити сахарозу необхідно згустити сік і

отримати перенасичений цукром розчин. Цю операцію проводять у два етапи:

спочатку сік згущують до вмісту сухих речовин 65%, при якому сахароза не

кристалізується. Після повторного очищення сік повторно концентрують

(випарюють) до вмісту сухих речовин 92,5-93,5%. Всього при згущенні з очищеного

соку видаляють 110-115% води до маси буряка. Розділення процесу згущення на два

етапи – згущення соку випарюванням та варіння утфеля – викликано тім, що на

першому етапі процес ведуть із застосуванням багатокорпусних апаратів, що

дозволяє знизити питомі витрати палива майже в 2,5 рази.

Після

згущення сиропу до вмісту сухих речовин 65% проводять його очищення. Очищений

сироп направляють у вакуум-апарати для отримання й варіння утфеля.

Уварювання

сиропу та відтіків до утфелів, отримання кристалічного цукру. Очищений сироп,

що містить 65% сухих речовин, потрапляє на подальше уварювання. Продукт, який

отримали після уварювання сиропу, називають утфелем і містить близько 7,5% води

і близько 55% цукру, що кристалізувався.

Уварювання

утфеля проводять періодично в вакуум-апаратах у чотири стадії:

1.

згущення сиропу до перенасичення розчину;

2.

заводка кристалів цукру (утворення центрів кристалізації

сахарози);

3.

нарощування кристалів цукру;

4.

кінцеве згущення та спуск утфеля.

Згущення

сиропу в вакуум-апаратах починають при залишковому тиску 0,02 МПа при низькій

температурі кипіння 67-700С, щоб попередити карамелізацію сахарози.

По мірі згущення сиропу до 80-82% сухих речовин температура його кипіння

підвищується до 73-750С.

Своєчасна

заводка кристалів і своєчасне зупинення їх утворення має важливе значення.

Тому, як тільки в утфелі з’являється достатня кількість центрів кристалізації,

заводку зупиняють. Подальше нарощування (збільшення розмірів) кристалів ведуть

при залишковому тиску 0,02 МПа при температурі 750С.

Коли

кристали сахарози досягнуть необхідної величини, утфель доводять до максимально

можливої концентрації сухих речовин 92,5%, при цьому його температура не

повинна перевищувати 750С.

Центрифугування

утфеля, відбілення та сушка цукру-піску. Уварений туфель одразу ж

центрифугується. Для цього використовують автоматизовані центрифуги.

Центрифугування відбувається під дією цонтробіжної сили. На поверхні кристалів

цукру залишається тонка плівочка, що надає кристалам жовтуватого кольору. Щоб

видалити її, тут в центрифузі ведуть очищення артезіанською водою (витрати 3-3,5%

до маси утфеля).

Цукор-пісок

після центрифугування має вологість 0,8-1,2%.

Для

сушіння цукру-піску використовують апарат з двома барабанами, що обертаються.

Всередині, на стінках, закріплені залізні лопатки. При обертанні барабанів

цукор-пісок пересипається й пересувається по барабану. До першого сушильного

барабану вентилятором подається гаряче повітря. До другого – очищене холодне

повітря для охолодження цукру-піску. Охолоджений цукор-пісок направляють на

упакування.

2.3

Пакування

Згідно

ГОСТ 21-94 пакування цукру відбувається механізованим способом.

Цукор-пісок

фасують в паперові або поліетиленові пакети масою нетто 0,5 та 1,0 кг. Допустимі відхилення від середньоарифметичного значення маси нетто пакетів з цукром не повинні

перевищувати ±2,0%.

Цукор-пісок

фасують в пакетики з художнім оформленням масою нетто 5-20 г, які виготовлено з комбінованого матеріалу (папір з поліетиленовим покриттям) за діючою

нормативною документацією або з імпортного паперу, рівнозначному за показниками

якості і дозволеним до застосування органами охорони здоров’я.

Допустимі

відхилення від середньоарифметичного значення маси нетто не повинно

перевищувати ±3,0%.

Поліетиленові

пакети повинні бути виготовленні з поліетиленової плівки, що дозволена до

застосування органами охорони здоров’я, за ГОСТ 10354, паперові – з двох шарів

паперу: внутрішнього та зовнішнього. Для внутрішнього шару застосовують папір

марки Д та Е-П для упакування продуктів на автоматах за ГОСТ 7247, папір для

обгортання марки В та Д за ГОСТ 8273, етикетний папір марки А за ГОСТ 7625 або

інші рівнозначні за показниками якості марки паперу, що дозволені до

застосування органами охорони здоров’я. Маса паперу площею 1 м2 повинна бути не менше 70 г.

Також

цукор-пісок пакують масою нетто 50 кг:

-

в нові тканні мішки за ГОСТ 8516 і рівнозначні за показниками

якості мішки, що дозволені до застосування органами охорони здоров’я, що

забезпечують зберігання продукції;

-

в сухі чисті тканні мішки, що повертаються, першої та другої

категорії;

-

в тканні мішки з вкладишами – поліетиленовими товщиною не більше 0,100 мм, розміром 109 см х 59 см за ГОСТ 19360.

Допускається

використовувати мішки третьої категорії та імпортні мішки, що не мають

сторонніх запахів і дозволені до застосування органами охорони здоров’я. Цукор

не повинен просипатися крізь тканину мішків.

Цукор-пісок

також пакують масою нетто 1,0 т в м’які спеціалізовані контейнери типу МКР-1,0С

за діючою нормативною документацією, з поліетиленовими вкладишами з плівки за ГОСТ

10354 марки 108-06 харчова.

На

кожен мішок з цукром повинен бути прикріплений ярлик з відходів білої або

світлої тканини суворого льняного полотна, синтетичного нетканого матеріалу на

основі лавсану, розміром 9 см х 5 см. Ярлик накладається на горловину мішка й

прошивають одночасно з мішком.

2.4

Зберігання

Згідно

ГОСТ 26907-86 тривалому зберіганню підлягає цукор-пісок та цукор-рафінад,

упаковані в тару або без пакування.

Строки

зберігання цукру в упаковці встановлюють для цукру-піску:

на

складах, що отоплюються – до 8 років,

на

складах, що не отоплюються – від 1,5 до 4 років, залежно від кліматичних умов

та виду тари.

Строки

зберігання цукру в упаковці встановлюють для цукру-рафінаду:

на

складах, що отоплюються – до 8 років,

на

складах, що не отоплюються – до 5 років.

Температура

цукру, що тривало зберігається, не повинна перевищувати 250С.

Цукор зберігають

окремо від харчів, що можуть зіпсувати його якість.

На

кожному етапі виробництва цукру повинна дотримуватися технологія та умови

виробництва ( t, Р,  , рН та інше). Весь

технологічний процес виготовлення цукру викладено у таблиці 3. , рН та інше). Весь

технологічний процес виготовлення цукру викладено у таблиці 3.

Таблиця

3. Аналіз технологічного процесу виробництва цукру

| Етап |

Технологічна

операція |

Параметри |

Фізико-хімічні

зміни |

Мета, яка

досягається |

| Первинна

обробка |

Доставка на завод |

Рводи=0,2-0,3

МПа,

Витрата = 600-700% до

маси буряка

|

Доставка, попереднє очищення від домішок |

Доставлення на завод,

очищення від домішок |

| Мийка |

t=15-200 С

|

Очищення від домішок, що залишилися |

Очищення від домішок для подальшої

переробки |

| Подрібнення в стружку |

Товщина 0,5-1 мм,

Ширина – 2,5-3 мм

|

Механічне подрібнення в стружку |

Подрібнення в стружку для отримання дифузійного

соку |

| Теплова обробка |

Отримання дифузійного соку |

Відбір соку = 115-130%,

t=70-750С,

рН=6,0-6,5

|

Видобування сахарози шляхом нагрівання

суміші (обшпарювання) |

Отримання однорідної суміші з подальшим

вилученням сахарози |

| Очищення дифузійного соку |

| дефекація |

Wвапна=2,5% до заг. маси буряка,

t= 88-900С,

=10 хв. =10 хв.

|

Обробка вапняним молоком, утворення

осаду |

Нейтралізація фосфорної, лимонної,

винної кислот |

| I сатурація |

t= 80-850С,

=10 хв. =10 хв.

рН= 11

|

Обробка сатураційним газом, очищення

соку від вапняного молока |

Очищення соку від вапняного молока |

| Продовження

таблиці 3 |

|

|

II сатурація |

t= 101-1020С,

=10 хв. =10 хв.

|

Розкладання СаСО2 і утворення

СаСО3

|

Видалення вапна та солей кальцію |

| Сатурація |

рН=8,5-8,8 |

Обробка соку диоксидом сірки |

Знебарвлення та знезараження соку |

| Згущення соку до сиропу |

Вміст сухих реч. = 92,5-93,5%, |

Видалення води (110-115%) з буряка |

Згущення для подальшої кристалізації. |

| Уварювання сиропу |

Р=0,02 МПа,

t= 67-70ˆ73-750С,

|

Утворення кристалів цукру при уварювання |

Отримання кристалів цукру |

| Центрифугування |

t= 70-950С,

вологість= 0,8-1%

|

Відцентровування сиропу, отримання цукру |

Отримання цукру |

| Пакування |

Пакування |

т=0,5, 1,0, 50,0, 1000,0 кг |

Автоматизоване пакування цукру |

Пакування для зберігання та реалізації |

| Зберігання |

Зберігання |

t= 250С,

=8 років на складах, що опалюються, =8 років на складах, що опалюються,

=1,5-4 роки на складах, що не опалюються =1,5-4 роки на складах, що не опалюються

|

|

Довготривале зберігання |

3. АНАЛІЗ

ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ВИРОБНИЦТВА ЦУКРУ-РАФІНАДУ

У бурячному

цукрі-піску та тростинному цукрі-сирці міститься певна кількість нецукрів

(речовин, що фарбують, зольних елементів та ін.), що надають йому жовтуватий

колір, присмак та запах.

Основною метою

цукрорафінадного виробництва є отримання кристалічного продукту високої якості

із вмістом чистої сахарози не менше 99,9%.

Цукор-рафінад

виробляється у вигляді рафінованого цукру-піску та шматкового цукру-рафінаду

(пресований колотий, швидкорозчинний, в тому числі дорожній в малому

упакуванні). Пресований цукор-рафінад випускають у вигляді окремих шматочків,

литий колотий – у вигляді шматочків довільної форми розміром 40-70 мм.

За

органолептичними показниками цукор-рафінад повинен відповідати наступним

вимогам: мати білий колір (без плям та сторонніх домішок), дозволяється злегка

блакитний відтінок; смак – солодкий, без стороннього присмаку та запаху; розчин

повинен бути прозорим.

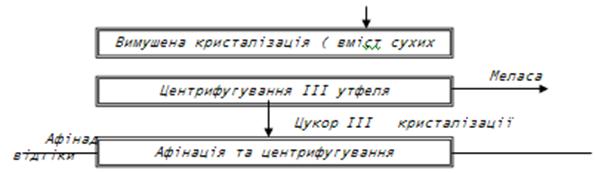

Основний процес

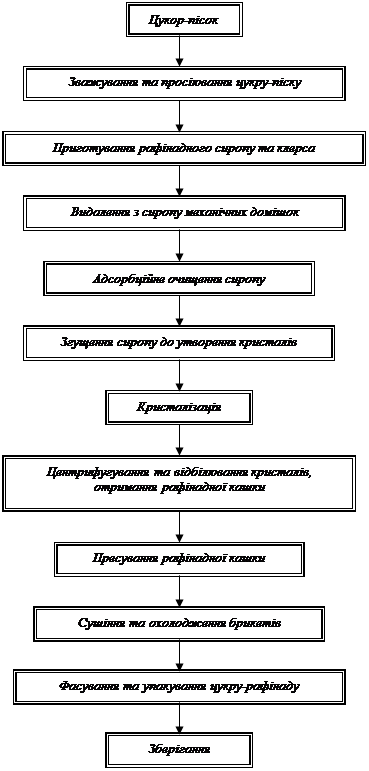

рафінування (див. рис. 4) - відділення сахарози від нецукрів шляхом її

багаторазової кристалізації. При виробництві цукру-рафінаду розрізняють дві

групи продуктів: рафінадну (2-3 щаблі) та продуктову (3-4 щаблі). Цукор-рафінад

отримують лише в перших двох або трьох циклів, наступні цикли необхідні для

знецукрення відтіків та повернення отриманого жовтого цукру на адсорбційне

очищення та кристалізацію в рафінадних циклах, тобто в цукрорафінадному

виробництві використовують багаторазову кристалізацію, при чому, кожній

кристалізації передує механічне та адсорбційне очищення сиропів.

При цьому

спостерігається циклічний повтор технологічних операцій, в результаті яких

сахароза цукру-піску перетворюється в цукор-рафінад, а нецукри, що утримують

деяку частину сахарози (0,6-0,9% до маси цукру-піску), концентрується в

рафінадній патоці.

Рис. 4

Технологічна схема виробництва цукру-рафінаду

3.1 Підготування

сировини

Цукор-пісок, який

потрапляє на виробництво, просіюється для видалення домішок (шпагат, мішковий

ворс), зважується на автоматичних вагах і подається на приготування сиропу та

клерку.

3.2 Термічна

обробка сировини

Рафінадний сироп,

який має концентрацію сухих речовин 73%, готують зі звичайного цукру-піску.

Клерк – сироп,

який виготовлений з найкращого за якістю цукру-піску та відходів

цукру-рафінаду. Температура сиропів не нижче 750С, рН не нижче 7,5.

Потім сироп

фільтрують крізь гравій для видалення механічних домішок та піддають

адсорбційному очищенню для знебарвлення та звільнення від мінеральних домішок.

Обробка сиропів

ведеться в спеціальних апаратах – адсорберах. Адсорбуючий сироп потрапляє

знизу, а гранули вугілля, адсорбенту, зверху.

Знебарвлені

сиропи подаються до вакуум-апаратів з метою згущення. Варіння утфеля з

рафінадного сиропу не відрізняється від варіння утфеля в бурячно-цукровому

виробництві. Особливістю отримання рафінадного утфеля є введення при його

уварюванні ультрамарину – мінеральної фарби інтенсивно-синього кольору (витрата

75 г на 10 т утфеля).

Утфелі рафінадних

кристалізацій уварюють до 91,5-92,0% сухої речовини при 780С.

Приготований

туфель спускають в утфелемішалки-кристалізатори для додаткової кристалізації.

По мірі охолодження та кристалізації утфель густішає.

Для відділення

кристалів цукру утфель направляють на центрифуги.

Центрифуга має 4

горизонтальних барабани, що виготовлені з щелиноподібних сит, які

розташовуються послідовно, одне за одним вздовж вісі центрифуги. Діаметр

барабанів збільшується по мірі просування цукру. Перший та третій барабани

здійснюють як обертовий, так і обернено-поступальний рух.

Після

центрифугування та пробілювання цукру отримують напівпродукт – рафінадну кашку,

яка складається з кристалів, що вкриті зволожуючою плівкою їх клерсу.

Вологість

рафінадної кашки регулюється кількістю клерса, що витрачається, та режимом

роботи центрифуги. В залежності від того, якою повинна бути міцність рафінаду,

вологість може складати від 1,5 до 2,9%. Для виробництва міцного цукру в кашці

залишають максимально можливе кількість клерсу, з тим, щоб в процесі сушіння

сахароза цементувала монокристали цукру.

Для отримання

пресованих брикетів рафінаду однакового забарвлення, певної маси та міцності,

кашка повинна мати рівномірну структуру кристалів, температуру та вологість. Дрібні

кристали утримують надлишкову вологу, великі кристали утворюють нерівну

поверхню брикетів. Тому кашку, яка надходить від центрифугування різних

утфелів, змішують в спіральному конвеєрі. Який знаходиться під центрифугами. В

кашці, яка надходить на пресування, допускаються кристали: розміром 1,0-1,5 мм і більше 30%; розміром 0,5-1,0 мм – 60%; розміром до 0,5 мм і більше – 10%. Температура кашки 60-650С і вологістю 2,4-2,6%.

Пресування

рафінадної кашки проводиться з метою формування брикетів. Його проводять під

тиском. В залежності від фізико-хімічних властивостей рафінадної кашки та сили

здавлювання, при якому відбувається зближення кристалів сахарози, брикети

отримують різні за щільністю та формою. Після сушіння та охолодження брикети

розколюють на шматочки рівної форми, певної щільності та маси. Процес

пресування кашки здійснюється в пресі карусельного типу, на диску якого

розташовано 4 прес-форми. На пресі періодичної дії здійснюється 28-32

пресування за хвилину.

Сушіння сирого

пресованого рафінаду відбувається в два етапи, які відрізняються між собою

швидкістю протікання. Перший етап характеризується інтенсивним видаленням

вологи, другий – різким зупиненням процесу сушіння. Сушіння рафінадних брикетів

проводиться в тунельних сушильних шафах. Тривалість сушіння рафінаду складає

8-10 годин. Загальний цикл сушіння рафінаду складає 5-6 годин.

3.3 Пакування

Цукор-рафінад пресований колотий, пресований швидкорозчинний фасують в

пачки по ГОСТ 12303 і коробки по ГОСТ 12301 масою нетто 0,5 і 1,0 кг. Відхилення, що допускаються, від середнього арифметичного значення маси всіх пачок (коробка),

відібраних від вибірки, не повинні перевищувати для пачок (коробка) масою нетто

0,5 кг - ± 2,0 %, для 1,0 кг - ± 1,5%.

При фасовуванні цукру-рафінаду в пачки і коробки застосовують папір

мазкий А-I, А-II, Б-I для упаковки харчових продуктів на автоматах по ГОСТ

7247, папір для автоматичної упаковки, картон для споживчої тари по ГОСТ 7933

або інші рівноцінні за показниками якості марки паперу і картону для харчових

продуктів, дозволені до застосування органами охорони здоров'я.

Кусковий пресований цукор-рафінад загортають по два шматочки в окремі

пакетики спочатку в підпергамент марки II по ГОСТ 1760, потім в художньо

оформлену етикетку з етикеточного паперу по ГОСТ 7625.

100 пакетиків укладають в пачки з паперу масою нетто 1,5 кг

Відхилення, що допускаються, від середнього арифметичного значення маси

нетто пачок не повинні перевищувати ± 2,0 %.

3.4 Зберігання

Згідно

ГОСТ 26907-86 тривалому зберіганню підлягає цукор-пісок та цукор-рафінад, упаковані

в тару або без пакування.

Строки

зберігання цукру в упаковці встановлюють для цукру-рафінаду:

на

складах, що отоплюються – до 8 років,

на

складах, що не отоплюються – до 5 років.

Температура

цукру, що тривало зберігається, не повинна перевищувати 250С.

Цукор

зберігають окремо від харчів, що можуть зіпсувати його якість.

4.

ОРГАНІЗАЦІЯ ЗАБЕЗПЕЧЕННЯ ТА КОНТРОЛЮ ЯКОСТІ ПРОДУКТУ

В будь-якому

виробництві на кожному етапі (особливо на кінцевому етапі) має відбуватися

контроль якості продукції з метою виявлення невідповідної продукції і вилучення

ще до її реалізації на ринок. Саме з цією метою проводять ряд складних досліджень

за органолептичними, фізико-хімічними, мікробіологічними та іншими показниками.

Так, цукор-пісок

повинен вироблятися у відповідності із вимогами справжнього стандарту (ГОСТ

21-94. Цукор-пісок) по технологічній інструкції, з дотриманням санітарних норм

і правил затверджених в установленому порядку.

Весь процес

контролю якості представлено у таблиці 4. Схема контролю технологічного процесу

виробництва цукру-піску.

Таблиця 4. Схема

контролю технологічного процесу виробництва цукру-піску

| Об’єкт контролю |

Параметр, що контролюється |

Нормативний показник |

Метод контролю (НД) |

| 1. Контроль сировини |

| Цукровий буряк |

вмісту цукру |

+ 0,7 0Z

|

ДСТУ 4327:2004 |

| 2. Контроль виробництва (

технологічного процесу) |

| Дифузійний сік |

Температура,

кислотно-лужне середов.

(рН)

|

75-75 0С,

рН = 6,0-6,5

|

ТУ |

| Сироп |

Вміст сухих реч.

температура

|

92,5 - 93,5 %

73-75 0С

|

ТУ |

| Утфель (центрифугування) |

вологість |

0,8-1,2 % |

ТУ |

| 3. Контроль готової

продукції (цукру-піску) |

| Цукор-пісок |

Смак та запах |

Солодкий, без сторонніх присмаку і

запаху, як в сухому цукрі, так і в його водному розчині |

ГОСТ 12576 |

| Цукор-пісок |

Сипучість |

Сипкий, допускаються грудки, що

розвалюються при легкому натисненні |

ГОСТ 12576 |

| Колір |

Білий з жовтуватим відтінком |

ГОСТ 12576 |

| Чистота розчину |

Розчин цукру має бути прозорим, без

не розчинного осаду або інших сторонніх домішок |

ГОСТ 12576 |

| Масова частка сахарози (у перерахунку

на суху речовину) %, не менше |

99,75 |

ГОСТ 12571 |

| Масова частка золи (у перерахунку

на суху речовину) %, не більше |

0,04 |

ГОСТ 12574 |

| Масова частка вологи %, не більше |

0,14 |

ГОСТ 12570 |

| Цвілеві гриби, КОЕ в 1 грамі, не

більше |

1,0 х 10 |

ГОСТ 26968 |

| Дріжджі, КОЕ в 1 грамі, не більше |

1,0 х 10 |

ГОСТ 26968 |

| Бактерії групи кишкових паличок

(коліформи), в 1 грамі |

Не допускаються |

СанПін

42-123-4940

|

| Патогенні мікроорганізми, зокрема

бактерії роду Сальмонела, в 25 грамів |

Не допускаються |

СанПін

42-123-4940

|

| Миш'як |

0,5 мг/кг |

ГОСТ 26930 |

| Мідь |

1,0 мг/кг |

ГОСТ 26931 |

| Свинець |

1,0 мг/кг |

ГОСТ 26932 |

| Кадмій |

0,05 мг/кг |

ГОСТ 26933 |

| Цинк |

3,0 мг/кг |

ГОСТ 26934 |

|

Вміст пестицидів,

міліграм/кг, не більш:

Гексахлоран..ГХЦГ

гамма-ізомер

|

0,005 мг/кг |

СанПін

42-123-4540

|

| Фостоксин |

0,01 мг/кг |

СанПін 42-123-4540 |

Контроль якості

продукції на всіх етапах її життєвого циклу проводять у відповідності до

міжнародних систем якості НАССР та ISO, а також до національних стандартів

України - ДСТУ. Саме комплексний контроль якості може давати високоякісний, по

можливості екологічно чистий продукт для споживання, особливо коли цей продукт

є загальновживаним та має високий попит не лише в Україні, але й за кордоном.

5. ВИЗНАЧЕННЯ

ШЛЯХІВ РОЗВИТКУ ТЕХНОЛОГІЧНОЇ СХЕМИ

Як видно з

таблиці 1, з 1990 року відбувається зниження виробництва цукру в Україні і

починається занепад всієї цукрової галузі. Це пов’язано з розпадом СРСР, втрати

ринків збуту продукції, втрати робочих місць, зношення обладнання і т.д.

На сьогоднішній

день цукрова промисловість України знаходиться в дуже скрутному становищі. І

саме зараз необхідно це становище виправляти.

Основним шляхом

розвитку технологічної системи є :

-

Зміна

застарілого обладнання (що є неефективним, в результаті науково-технічного

процесу) на нове енергозберігаюче та водозберігаюче.

-

Заміна

застарілого обладнання на сучасне та комп’ютерізоване.

-

Перехід

на безвідходне виробництво (виробництво цукру, кормів, біопалива та інше).

-

Створення

конкурентноспроможного продукту.

-

Здешевлення

вартості продукту.

-

Підвищення

якості продукції.

-

Пошуки

нових ринків збуту.

Відродження та

подальший розвиток цукробурякового підкомплексу України потребує комплексної

системи постійних і довгострокових заходів на рівні державної програми з

відповідними законодавчими і регулюючими механізмами. Для розв'язання проблеми

необхідно забезпечити структурні, функціональні, енергетичні, сировинні та

інвестиційні зміни. Щодо конкретних пропозицій до вирішення проблем можна

запропонувати наступні дії:

-

Розробка

програм реструктуризації та технічного переобладнання галузі.

-

Формування

державної політики в сфері виробництва цукрових буряків і цукру та оптової

торгівлі цукром, спрямованої на захист економічних інтересів держави, прав

споживачів і вітчизняних товаровиробників.

-

Розробка

і здійснення програм організації виробництва обладнання, приладів, машин та

систем для підприємств бурякоцукрового комплексу.

-

Розробка

нормативно-законодавчої бази щодо формування і подальшого функціонування ринку

цукру.

-

Інтеграція

товаровиробників і переробників цукросировини з метою збільшення обсягів

виробництва цукрових буряків, здешевлення їх вартості та підвищення якості.

-

Ініціювання

заходів для запобігання незаконного ввезення цукру, цукромісних продуктів та насіння

цукрових буряків.

-

Розробка

спільної програми дій на цукровому ринку країн СНД з метою визначення концепції

і вироблення загальної стратегії його формування.

-

Співпраця

із спілками цукровиробників та трейдерами ринку цукру країн СНД та країн далекого

зарубіжжя.

-

Співробітництво

з країнами, які не мають власного цукрового виробництва (наприклад країни

Закавказзя).

-

Вивчення

і розповсюдження передового світового досвіду в галузі буряківництва та

цукроваріння.

-

Організація

міжнародного навчання спеціалістів, проведення міжнародних виставок, ярмарок аукціонів,

відряджень українських фахівців за кордон та прийому іноземних партнерів.

-

Створення

єдиної електронної інформаційної мережі підприємств і організацій

бурякоцукрового комплексу.

-

Створення

інформаційно-технічної бази даних, що стосується виробництва та оптової

торгівлі цукром.

-

Розробка

класифікаторів, стандартів на насіння і фабричні цукрові буряки, товарів

експлуатаційної надійності, безпеки та ін.

-

Створення

вітчизняних і спільних високопродуктивних гібридів з високою якістю насіння та

технологічними якостями сировини.

-

Збільшення

питомої ваги високопродуктивних гібридів з переходом на них протягом 2-3 років

на всій площі.

-

Забезпечення

внутрішньої сертифікації насіння еліти і фабричної генерації з видачею

сертифіката встановленої форми.

-

Вирішення

питання щодо реального надання пільгових кредитів, як це передбачено Законом

України "Про державне регулювання виробництва і реалізації цукру".

-

Здійснення

оснащення машинно-технологічних станцій при цукрових заводах та забезпечення

необхідною кількістю засобів захисту рослин за рахунок виділення коштів по

лізингу.

-

Передбачити

державну підтримку в забезпеченні цукрових заводів, паливно-мастильними

матеріалами.

-

Визначення

на конкурсних засадах базових підприємств, які будуть працювати для забезпечення

цукром внутрішнього ринку України.

-

Переорієнтація

цукрових заводів на виробництво цукровмісних продуктів (меляса, сиропи та інш.)

для випуску паливного етанолу, використовуючи наявну нормативно-правову базу та

напрацьований досвід.

Саме комплексне

вирішення всіх проблем цукрового виробництва може підняти і зробити високо

конкурентноспроможною одну з найбільших харчових галузей України.

6. РОЗРОБКА

АПАРАТУРНО-ТЕХНОЛОГІЧНОЇ СХЕМИ ВИРОБНИЦТВА ЦУКРУ-ПІСКУ

Останнім і

заключним етапом даного курсового проекту є розробка апаратурно-технологічної

схеми виробництва цукру-піску. Виробництво цукру є складним фізико-хімічним

перетворенням цукрового буряка під дією різноманітних чинників ( температури,

тиску, кислотно-лужного середовища, вологості та ін.) технологічного процесу.

Переробка цукру

на великих підприємствах та цукрових заводах розпочинається з бурачної, куди

доставляється цукровий буряк для зберігання та подальшої переробки. З бурачної

цукровий буряк подається на виробництво за допомогою води по гідравлічному

транспортеру, що містить ловушки для домішок, саме тут відбувається перша

стадія очищення буряка від механічних домішок (пісок, камені, земля). При

переміщенні буряка по транспортеру частина домішок може залишатися, саме тому

буряк подають в мийне відділення для більш детального очищення. Після мийки

буряк піднімають у верхнє відділення для зважування та подрібнення в стружку на

подрібнювальних машинах.

Після цього

розпочинається етап термічної обробки цукрового буряка. Подрібнений буряк в стружки

направляють у відділення для отримання дифузійного соку (отримання максимально

можливої кількості сахарози). Стружку нагрівають до 70-75 0С, що

дозволяє отримати 115-130% від маси цукрового буряка. В процесі дифузії

отримують сік майже чорного кольору, який дуже піниться, містить нецукри, що

заважають кристалізації сахарози і збільшують її втрату з меласою. Саме для

цього проводять очищення дифузійного соку.

Першим етапом

очищення дифузійного соку є його дефекація – обробка вапном. При дефекації в дефекаційних

апаратах відбувається нейтралізація фосфорної, щавелевої, лимонної та винної

кислот і осадження їх у вигляді нерозчинних солей кальцію. Температура процесу

дефекації складає 88-90 0С протягом 10 хвилин.

Після дефекації

сік з осадом потрапляє в сатуратор, де через нього проходить сатураційний газ.

При обробці соку вуглекислим газом утворюється осад у вигляді двоокису кальцію

(СаСО2). Температура процесу сатурації складає 80-85 0С

протягом 10 хвилин.

Відсатурований

сік ділиться на дві частини: перша – направляється на повторну дефекацію, а

друга – на фільтрування.

На другу

сатурацію потрапляє добре відфільтрований сік першої сатурації для подальшого

видалення вапна та солей кальцію, які погіршують процес варіння та утворюють

накипи на стінках випарних апаратів. Для розкладення СаСО2 і

утворення СаСО3 другу сатурацію ведуть при температурі кипіння соку

101-1020С протягом 10 хвилин.

Сік у процесі

очищення декілька разів фільтрують. Фільтрування I та II сатурації проводять

для видалення часточок, що не випали в осад.

Останньою стадією

очищення дифузійного соку є сульфітація, тобто обробка соку диоксидом сірки,

для знебарвлення розчину, а також його знезараження. Сульфітацію проводять в

орошальних сульфітаторах. Незважаючи на складний комплекс дій по очищенню

дифузійного соку, вдається відділити лише 35-40% нецукрів соку. Інші 60-65%

переходять в меласу, знижуючи вихід цукру.

Отриманий

очищений сік містить 15-16% сухих речовин, з яких 14-15% складає сахароза. Щоб

виділити сахарозу необхідно згустити сік і отримати перенасичений цукром

розчин. Для згущення, сік випарюють до вмісту сухих речовин – 65%. При згущенні

з соку видаляють 110-115% води до маси буряка. Після згущення, отриманий сироп

направляють у вакуум-апарати для отримання й варіння утфелів. (він містить 7,5%

води і близько 55% сахарози).

Уварювання

утфелів проводять у вакуум-апаратах. Згущення сиропу розпочинають при надлишковому

тиску 0,02 МПа при температурі кипіння 67-70 0С, щоб попередити

карамелізацію сахарози. По мірі згущення, температура соку підвищується до

73-75 0С. Після згущення відбувається процес заводки кристалів,

тобто утворення кристалів цукру. Коли в утфелі з’являється достатня кількість

кристалів, заводку зупиняють. І наступним етапом є нарощування кристалів цукру.

Цей процес проводять при надлишковому тиску 0,02 МПа при температурі 750С.

Коли кристали сахарози досягнуть необхідної величини, утфель доводять до

максимально можливої концентрації сухих речовин – 92,5%, при температурі не

вище 750С.

Уварений утфель

одразу центрифугується в центрифугах під дією центробіжної сили. При

центрифугуванні на поверхні кристалів утворюється жовтувата плівочка. Для її

видалення в центрифугу подають артезіанську воду. Після центрифугування

цукор-пісок має вологість 0,8-1,2%.

Для сушіння

цукру-піску використовують апарат з двома барабанами, що обертаються. При

обертанні барабану цукор перемішується вздовж нього. До першого сушильного

барабану вентилятором подається гаряче повітря. До другого – очищене холодне

повітря для охолодження цукру-піску. Охолоджений цукор-пісок направляють на

останній етап технологічної переробки – фасування.

Фасування

проводиться на автоматизованих фасувальних машинах, які розфасовують цукор в

мішки (паперові, поліетиленові) різної маси (0,5; 1,0; 50,0; та 1000,0 кг). Після чого цукор направляється на зберігання.

Розгорнуту,

детальну апаратурно-технологічну схему представлено в додатку А.

СПИСОК

ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

1.

Белік В.

Стан та проблеми цукрової промисловості // №9-10. Техніка АПК.-2003, с. 34-36.

2.

Домарецький

В.А., Остапчук М.В., Українець А.І. Технологія харчових продуктів. - К.: НУХТ,

2003.- 569 с.

3.

Павлова

В.А., Титаренко Л.Д., Залигіна В.Д. Ідентифікація та фальсифікація продовольчих

товарів. - К.: 2006, 189 с.

4.

Сапронов

А.Р. Технология сахарного производства. - М.: Колос, 1998. - 495 с.

5.

Технология

пищевых производств / Л.П. Ковальская, Г.М. Мелькина, Н.Н. Шебершнева и др..:

Под ред.. Л.П. Коваль ской. - М.: Агропромиздат, 1988. - 286 с. - (Ученики и

учеб. Пособие для учащихся техникумов).

6.

Хомічак

Л. Передові технології виробництва цукру // Харчова і переробна промисловість:

Щомісячний науково-виробничий журнал Держпрому, Нац. Університету харчових

технологій та ТОВ "Украгропак". - К., 2007. - №4. - с. 20-23.

7.

ГОСТ

12571-86 "Сахар. Метод определения сахарозы".

8.

ДСТУ

2075–92 (ГОСТ 12572–93) Цукор-пісок і цукор-рафінад. Метод визначення

кольоровості

9.

ДСТУ

2317-93 (ГОСТ 12574-93) "Цукор-пісок та цукор-рафінад. Методи визначення

золи".

10.

ГОСТ

21-94 "Сахар-песок".

11.

ДСТУ

3659–97 (ГОСТ 12570–98) Цукор. Метод визначення вологи та сухих речовин

12.

ДСТУ

4245:2003 Цукор. Умови тривалого зберігання

13.

ДСТУ

4245:2003 Цукор. Умови тривалого зберігання

14.

ДСТУ

4323:2004 Цукор. Методи визначення мікробіологічних показників

|