Дипломная работа: Впровадження технології експандування при виробництві кормів

Дипломная работа: Впровадження технології експандування при виробництві кормів

ДИПЛОМНИЙ

ПРОЕКТ

Впровадження

технології експандування при виробництві кормів

Зміст

Вступ

1. Аналіз виробничо-економічної

діяльності господарства

1.1Загальні відомості про

господарство

1.2 Виробничо-економічні показники

роботи господарства

2. Огляд сучасних технологій і

технічних засобів вологотеплового обробітку концентрованих кормів

2.1Необхідність обробітку

концентрованих кормів

2.2 Літературний огляд

перспективних методів приготування кормів

2.3 Обґрунтування процесу

експандування

2.4 Перспективні напрямки

удосконалення технології приготування кормів

2.5 Технічний та технологічний

огляд вітчизняних екструзійних машин

3. Технологічні розрахунки

впровадження нової технології в господарстві

3.1 Пояснення заміни обладнання

3.2 Розрахунок кількості сировини

яка оброблятиметься в експантрудері

4. Формування математичної моделі експандуювання

корму

4.1 Теоретичне обґрунтування

пропонованої розробки

5. Методика і результати оптимізації

5.1 Обґрунтування методики і

результатів оптимізації

6. Охорона праці

6.1 Загальні положення…

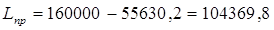

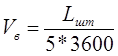

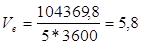

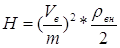

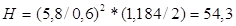

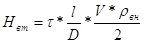

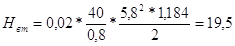

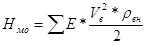

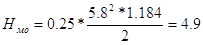

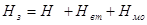

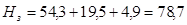

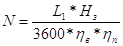

6.2 Розрахунок вентиляції

6.3 Інструкція з охорони праці

оператору кормоцеху

7. Бізнес-план

7.1 Резюме

7.2 Характеристика заходів

7.3 Оцінка ринку збуту…

7.4 Стратегія маркетингу

7.5 План виробництва

7.6 Організаційний план

7.7 Юридичний план.

7.8 Фінансовий план.

7.9 Стратегія фінансування.

7.10 Розрахунок точки

беззбитковості

7.11 Оцінка ризиків і страхування

Висновки

Література

Додатки

Вступ

Приготування

кормів – найважливіший технологічний процес на фермах, так як на приготування

кормів витрачається 20-60% всіх затрат праці по виробництву продукції.

Механізоване

приготування кормів на основі раціональної технології - важлива умова

підвищення продуктивності праці і зниження собівартості тваринницької

продукції.

Механізація

приготування кормів значно розширює їх асортимент для різних видів тварин.

Виробництво і виготовлення брикетів, гранул, різних видів консервованих кормів,

створення кормосумішей, підбір мікроіндігрієнтів до потрібної комплексності,

покращення доступності живильних речовин, вимагає створення

високотехнологічного обладнання, здатного замінити цілий комплекс машин і

отримати високий економічний ефект.

Використання

екструзійної технології відповідає вищевикладеним вимогам. Прес-експандери

забезпечують механічну дію на сировину, ефективно руйнуючи структуру матеріала,

тим самим, підвищуючи поживність і якість кормів. Такий обробіток пов'язаний з

високими температурами до 130 оС і тиском до 3,0 МПа. Та ефективній

роботі експандерів запобігає висока енергоємність процесу. Вивчення впливу

комплексу різних факторів, на підвищення ефективності процесу експандування,

представляє собою актуальну задачу.

1.

Аналіз виробничо – економічної діяльності господарства

1.1

Загальні відомості про СВК "Світанок"

Сільськогосподарський

виробничий кооператив "Світанок" Комінтернівського району Одеської

області, розташований в районному центрі смт. Комінтернівське, що в 40 км., від

обласного центра портового міста Одеса.

До найближчої

залізничної станції с.Кремидівка 17 км.

До обласного

центра і найближчої залізничної станції прокладено автомобільні дороги з асфальтним

покриттям.

На теперішній

час господарство СВК "Світанок" має – 4779 га землі, з яких 4295 га

сільськогосподарські угідь, в тому числі рілля – 3670 га.

Середньорічна

чисельність працівників, зайнятих в сільськогосподарському виробництві – 140

працівників.

Землекористування

СВК "Світанок" знаходиться в степовій зоні, що характеризується

помірно-континентальним кліматом з теплою зимою та жарким літом.

За сумою

активних температур та ступеню вологозабезпеченості територія відноситься до

помірного агрокліматичного району області, що характеризується наступними

показниками: тривалість вегетаційного періоду 200-210 днів, сума активних

температур 3100-3200  річна

кількість опадів 370-480 мм. річна

кількість опадів 370-480 мм.

Рельєф

місцевості слабосхилистий, є схили до 5º.

Головний тип

ґрунтів – чорноземи сірі, глибина родючого шару гранту 650 мм..

Загалом

природно-кліматичні умови є сприятливими для вирощування багатьох злакових,

технічних і кормових культур, а також плодів і овочів.

1.2

Виробничо- економічні показники роботи СВК "Світанок"

Розміри

сільськогосподарського кооперативу наведені в таблиці 1.1.

Таблиця 1.1

Розміри СВК "Світанок" та забезпеченість виробничими ресурсами

| Показники |

Роки |

2008р. до 2006р. ,відсотки. |

| 2006 |

2007 |

2008 |

| 1 |

2 |

3 |

4 |

5 |

| Вартість валової продукції (в співставних

цінах 2005р.), тис. грн. |

4188,8 |

2178,0 |

5241,9 |

125,1 |

| Виручка від реалізації продукції,

тис. грн. |

4525,3 |

4650,7 |

5971,7 |

131,9 |

| Чистий прибуток(+), збиток(-), тис.

грн. |

-282,5 |

-565 |

1480,9 |

Х |

| Площа сільськогосподарських

угідь, га. |

4295,0 |

4295,0 |

4295,0 |

100,0 |

| в т.ч.: - рілля |

3670,0 |

3670,0 |

3670,0 |

100,0 |

| - сіножаті |

289,0 |

289,0 |

289,0 |

100,0 |

| - пасовища |

265,3 |

265,3 |

265,3 |

100,0 |

| - багаторічні насадження |

70,7 |

70,7 |

70,7 |

100,0 |

| Середньорічна вартість основних

виробничих засоби, тис. грн. |

3865,6 |

1491,1 |

1238,5 |

2,0 |

| Фондоозброєність, тис. грн. |

17,7 |

8,3 |

8,8 |

49,7 |

| Середньорічна чисельність

працівників, чол. |

218 |

179 |

140 |

64,2 |

| у т.ч. в рослинництві |

73,0 |

62,0 |

73,0 |

100,0 |

| в тваринництві |

145,0 |

117,0 |

67,0 |

46,0 |

| Поголів'я тварин: |

|

|

|

|

| великої рогатої худоби, гол. |

637,0 |

422,0 |

294,0 |

46,0 |

| свиней, гол. |

49,0 |

32,0 |

- |

Х |

| Виробництво основних видів

продукції, ц: |

|

|

|

|

| - пшениця |

22838,0 |

9098,0 |

38997,0 |

170,7 |

| - ячмінь озимий |

- |

4104,0 |

12306,0 |

Х |

| - ячмінь ярий |

12870,0 |

2191,0 |

6223,0 |

48,4 |

| - жито |

448,0 |

140,0 |

843,0 |

188,1 |

| - овес |

2055,0 |

658,0 |

1953,0 |

95,0 |

| - гречка |

716,0 |

76,0 |

461,0 |

64,4 |

| - горох |

3216,0 |

1296,0 |

4254,0 |

132,2 |

| - соняшник |

14358,0 |

8500,0 |

14062,0 |

97,9 |

| - ріпак озимий |

- |

710,0 |

6720,0 |

Х |

| - молоко |

11733,0 |

9149,0 |

2391,0 |

20,4 |

| - м’ясо великої рогатої худоби |

814,0 |

402,0 |

366,0 |

44,9 |

| - м’ясо свиней |

89,0 |

23,0 |

- |

Х |

Аналізуючи

таблицю 1.1 можна зробити висновок, що розміри господарства за останні три роки

значно скоротились. Однак відбулося збільшення виробництва валової продукції(на

25%), виросла виручка від її реалізації (на 31,9) і господарство вийшло на

рівень прибутковості, що пов'язано із впровадженням у виробництво кращих

технологій і більш раціональним використанням земельних ресурсів. Поряд із цим

відбулося зменшення вартості основних засобів(на 68%), що пов'язано із їхнім

зносом і не поновленням існуючої бази. Також значно зменшилось поголів'я

тварин, у зв'язку з тим що галузь тваринництво є занепадаючою, бо маючи високу собівартість

продукція має низьку закупівельну ціну, тобто є нерентабельною.

Також із таблиці

видно, що значно зменшилась вартість основних засобів, що призвело до зменшення

фондоозброєності (на 50,3%), водночас зросла ефективність їх використання.

Кількість основних засобів зменшилась внаслідок їх зносу, і не поновлення

існуючої бази.

Дані таблиці

свідчать, що чисельність працівників зменшилась, зменшення (на 54%) відбулись в

галуззі тваринництва це пов'язано із зменшенням чисельності тварин у зв'язку з

нерентабельністю цієї галуззі.

Також

спостерігається ріст натуральних показників основних видів продукції, пшениця

70,7%, жито 88,1%, горох 32,2%, показники овсу, ячменю, соняшника практично не

змінилося, окрім: гречки, молока і м’яса ВРХ показники яких зменшились.

Аналіз

ефективності виробництва у СВК «Світанок» наведений в таблиці 1.2.

Таблиця 1.2 Аналіз

ефективності виробництва у СВК "Світанок"

| Показники |

Роки |

2008р. до 2006р., відсотки. |

| 2006 |

2007 |

2008 |

| 1 |

2 |

3 |

4 |

5 |

| Вироблено на 100с.-г. угідь: |

|

|

|

|

| - валової продукції,тис. грн. |

97,5 |

50,7 |

122,0 |

125,1 |

| - чистого доходу, тис. грн. |

105,4 |

108,3 |

139,0 |

131,8 |

| - чистого прибутку, тис. грн. |

-6,6 |

-13,1 |

34,5 |

Х |

| Урожайність, ц/га.: - пшениця |

25,4 |

10,1 |

40,7 |

160,2 |

| - ячмінь озимий |

26,5 |

13,7 |

40,7 |

153,5 |

| - ячмінь ярий |

24,9 |

8,1 |

25,4 |

102,0 |

| - жито |

44,8 |

14 |

84,3 |

188,1 |

| - овес |

22,8 |

8,6 |

25,7 |

112,7 |

| - гречка |

14,3 |

1,5 |

5,7 |

39,8 |

| - горох |

21,4 |

4,2 |

13,9 |

64,9 |

| - соняшник |

21,1 |

1,8 |

15,8 |

74,8 |

| - ріпак озимий |

- |

6,7 |

22,8 |

Х |

|

Продуктивність тварин:

- середньорічний удій на1 корову,

ц.

|

22,1 |

21,2 |

7,7 |

34,8 |

| - середньодобовий приріст великої

рогатої худоби, г. |

350,1 |

260,9 |

341,1 |

97,4 |

| - середньодобовий приріст свиней,

г. |

458,5 |

196,9 |

- |

Х |

| Фондовіддача, грн. |

1,1 |

1,4 |

4,3 |

390,9 |

| - валової продукції |

19,2 |

12,2 |

37,4 |

194,7 |

| - чистого доходу |

20,7 |

25,9 |

42,6 |

205,8 |

| - прибутку |

-1,3 |

-3,2 |

10,6 |

Х |

| Витрати на основне виробництво,

тис. грн. |

6322,9 |

6102,2 |

5818,9 |

92,0 |

| у т.ч. в рослинництві |

3031,0 |

2948,9 |

4145,2 |

136,7 |

| в тваринництві |

3291,9 |

3153,3 |

1673,7 |

50,8 |

| Валовий прибуток (збиток), тис.

грн. |

-681,4 |

-1013,4 |

1124,1 |

Х |

| в т.ч. рослинництва |

509,9 |

1089,1 |

2075,3 |

407,0 |

| тваринництва |

-1189,2 |

-2176,9 |

-1013,1 |

85,2 |

| Рівень рентабельності, % |

-10,7 |

-16,6 |

19,3 |

Х |

| в т.ч. рослинництва |

16,8 |

36,9 |

50,0 |

Х |

| тваринництва |

-36,1 |

-69,0 |

-60,5 |

Х |

Дані таблиці 1.2

свідчать про ріст ефективності використання землі, про це свідчать, як вартісні

так і натуральні показники. Ефективність збільшилась у зв'язку з тим, що

останній рік був врожайним ніж попередні. Це можна простежити по даним

натуральних показників, які зросли, окрім гречки, гороха, соняшника, в яких

врожайність зменшилась. Окрім того в останні два роки господарство почало

вирощування ріпаку, що в наших умовах не є раціональним використанням землі,

оскільки він дуже виснажує землю.

Відбулося

зменшення продуктивності тварин, зменшився удій молока на 65,2%, добовий

приріст м’яса ВРХ на 2,6%, це пов’язано із вирощуванням низькопродуктивних

тварин та використання неповноцінних кормових раціонів.

Водночас зросла

ефективність використання праці людей про це свідчить збільшення виробництва на

одного працівника: валової продукції (на 94,7%); отримання чистого доходу (на 105,8%)

і прибутку. Підвищення ефективності праці пов'язано з підвищенням рівня

механізації робіт і покращення використання земельних ресурсів.

Аналізуючи

таблицю можна зробити висновок, що зі збільшення витрат на основне виробництво

в рослинництві і зменшенням у тваринництві господарство в останній рік вийшло

на рівень прибутковості. Чистий прибуток головним чином був отриманий від

реалізації продукції рослинництва, галузь тваринництво все ще залишається

збитковою. В останній рік господарство нарешті стало рентабельним, ріст рівня

рентабельності (в три рази) відбувся і в рослинництві, в галузь тваринництво

майже ніяких змін не відбулося, вона знаходиться в мінусах, у зв'язку з її

високою собівартістю, і потребує структурних змін і технологій.

Наявність

тракторів, комбайнів та сільськогосподарських машин в господарстві представлена

в таблиці 1.3.

Таблиця 1.3

Наявність тракторів, вантажних автомобілів, комбайнів та сільськогосподарських

машин в СВК "Світанок"

| Маркатехніки |

Одиниць,шт. |

Роки |

2008р. до 2006р., відсотки. |

| 2006 |

2007 |

2008 |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Трактори: |

шт. |

42 |

42 |

41 |

98 |

|

Вантажн

автомобілі:

|

шт. |

40 |

40 |

40 |

100 |

| Комбайни:зернозбиральні |

шт. |

8 |

8 |

8 |

100 |

| кормозбиральні |

шт. |

6 |

5 |

5 |

83 |

| Плуги: |

шт. |

30 |

28 |

25 |

83 |

| Лущильники: |

шт. |

12 |

12 |

12 |

100 |

| Культиватори: |

шт. |

18 |

15 |

14 |

78 |

| Борони: |

шт. |

165 |

155 |

150 |

91 |

| Котки: |

шт. |

12 |

11 |

11 |

92 |

| Зчіпки: |

шт. |

22 |

19 |

19 |

86 |

| Сівалки: |

шт. |

19 |

17 |

16 |

84 |

| Оприскувачі: |

шт. |

8 |

8 |

8 |

100 |

| Косарки: |

шт. |

6 |

5 |

5 |

83 |

| Прес-підбирачі: |

шт. |

3 |

3 |

3 |

100 |

| Жатки: |

шт. |

7 |

7 |

6 |

86 |

| Розкидачі добрив: |

шт. |

9 |

9 |

8 |

89 |

| Навантажувачі: |

шт. |

4 |

4 |

4 |

100 |

|

|

|

|

|

|

|

|

Дані таблиці 1.3

свідчать про те що господарство достатньо забезпечене тракторами, комбайнами і

сільськогосподарськими машинами, для виконання всіх операцій пов’язаних з

вирощування сільськогосподарських культур. Але техніка матеріально і морально

зношена, про це свідчить зменшення її численності із року в рік, і не

поновлення існуючої бази.

2.

Огляд сучасних технологій і технічних засобів теплового обробітку концентрованих

кормів

2.1

Необхідність обробітку концентрованих кормів

Фуражне зерно є

головним компонентом при виробництві комбікормів для тварин і птиці. Однак при

згодовуванні зерна у звичайному вигляді засвоюваність його живильних

компонентів харчовими системами тварин складає не більше 40-60%. Зерно злакових

культур на рівні з іншими видами живильних речовин містить багато крохмалю,

засвоєння якого при згодовуванні тваринам і птиці проходе повільно і при цьому

продуктивно використовується тільки певні його форми і то в невеликій

кількості. За даними ряду дослідів засвоюваність живильного потенціалу крохмалю

в природній формі не перевищує 20-25%, в залежності від виду культури. Тому

завдання нових технологій переробки зерна полягає у впровадженні таких способів

обробітку вихідної сировини, які дозволили перевести крохмаль в зручну для

засвоювання організмом тварин форму. Це можливо при руйнуванні зернистої

структури крохмалю на клітинному рівні, що сприяє розриву природних зв’язків

між окремими складовими частинами і переводу його в більш прості вуглеводи у

вигляді декстринів і сахарів, тобто відбувається же латинізація крохмалю або

декстринізація його на більш прості складові.

Без спеціального

обробітку важко засвоюваною є також і клітковина, яка міститься у великій

кількості в зерні і бобах, особливо в їхніх верхніх захисних шарах і оболонках.

Тому розроблювальні способи поглибленої переробки вихідної зернової сировини

повинні сприяти деструкції частини целюлозно-лігнінових утворень клітковини в

природних формах в більш прості види моносахарів та амінокислот.

Багаточисленими

науковими дослідами, а також широкою виробничою перевіркою встановлено, що негативна

дія цих бар’єрів, передбачених природою для захисту, передусім насіння, як

біологічного джерела постійного виробництва самих злакових і бобових культур,

може бути знищено повністю або в значній ступені подавлено. За рахунок

статичних і динамічних дій зовнішнього і внутрішнього тиску на клітинному та

молекулярному рівні на захисні мембрани, температури, осмосу та інших факторів

спостерігається денатурація білка, знищення анти живильних речовин,

декстринізація крохмалю, деструкція целюлозно-лігнінових утворень, практично

повна стерилізація кінцевої продукції від мікроорганізмів і бактерій, утворення

мікропористої структури в готовому продукті, найбільш благоприємній для дії

шлункового соку, внаслідок чого більш повне засвоєння живильних речовин

організмом тварин.

2.2

Теорія і практика процесів теплової обробки зернової сировини

В світовій

практиці комбікормового виробництва існує багато методів і технологій обробітку

зернової сировини з ціллю підвищення його поживності.

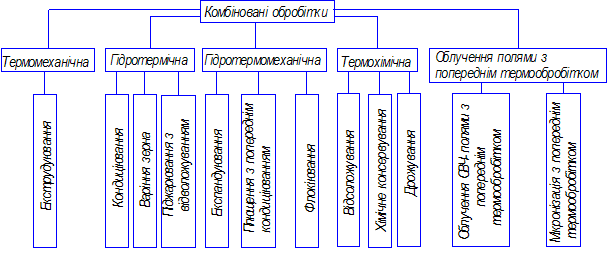

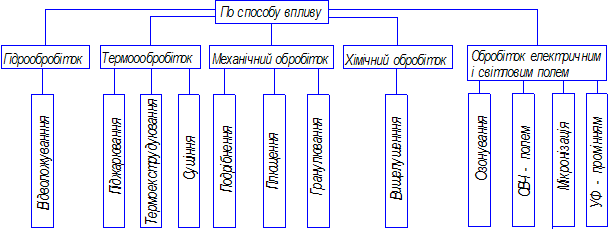

На рисунку 1.1

представлена класифікація технологій і методів обробітку кормів. Але серед

перерахованих найбільш використовуваними і ефективними методами є слідуючі

варіанти:

-

пропарювання і плющення зерна;

-

піджарювання ячменю ( зі зволожуванням,

пропарюванням або без нього);

-

вибух в кип’ячому шарі або пневмотрубі -

отримання «вибухнувших» пластівців;

-

мікронізація - обробіток інфрачервоними

променями зернових і зернобобових компонентів з послідуючим плющенням рифленими

вальцями;

-

екструдування зернових, зернобобових,

зерна і висівок разом;

-

сухе екструдування - одноразове або

дворазове гранулювання очищеного цілого зерна з послідуючим подрібненням

гранул;

-

експандування - кондиціювання під

тиском.

Кожен із

перерахованих способів теплового обробітку потребує спеціальних апаратів,

машин, допоміжного обладнання.

Рисунок

2.1. Класифікація технологій обробітку зерна злакових і бобових культур Рисунок

2.1. Класифікація технологій обробітку зерна злакових і бобових культур

Піджарювання

Зерно піджарюють

головним чином для поросят-сосунів з ціллю привчити їх до поїдання корму в

ранньому віці, стимуляція секреторної діяльності тина крохмалю розчіплюється до

моносахарів, що робе зерно солодкуватим на смак, та при цьому внаслідок

денатурації білка трохи знижується перетравлюваність протеїну і доступність

амінокислот. Крім того, висока температура згубно діє на бактеріальну

обсемененість і різні види грибів зерна, що дозволяє в значному ступеню

запобігти можливих хвороб шлунково-кишкового тракту поросят.

Піджарюють

зазвичай зерно, широко використовуване в годуванні свиней, ячмінь, пшеницю,

кукурудзу, горох. Попередньо зволоживши до стадії набухання, зерно тонким шаром

насипають на залізні листи або металеві кювети і рівномірно помішуючи на

протязі 10-12 хвилин, підсмажуючи при температурі 100-180 оС до

появи світло-коричневого або коричневого кольору. При досягненні такого

забарвлення зерно швидко охолоджують. Для виконання даної операції

використовують обжарювальні агрегати А9-КЖА.

Піджарене зерно

скормлюють поросятам з 5-7 денного віку до відлучення, починаючи з малих доз (

30-50г ) і поступово доводячи денну норму до 120-150г.

Даний метод

знайшов широке використання безпосередньо в господарствах.

Варіння

та запарювання

Використовують

при годуванні свиней зернобобовими: горох, соя, люпин, чечевиця. Ці корма

попередньо подрібнюють, а потім на протязі 1 години варять або пропарюють 30-40

хвилин в кормозапарнику. Такий обробіток кормів дозволяє інактивувати анти

живильні речовини, знизити ефективність їх використання. Після обробітку

зернобобові використовуються в якості білкових добавок в кількості 25-30% від

загальної поживності раціону.

Не

рекомендується варити і запарювати зерно доброї якості. Недоброякісне, тривало

зберігаєме та уражене патогенною мікрофлорою зерно підлягається обов’язковому

обробітку.

Відволожування.

Його

використовують для покращення смакових якостей зернових кормів (ячменя,

кукурудзи, пшениці і т.д.) і підвищити їх зідаємості. При відсоложуванні кормів

частина крохмалю під дією діастази зерна або солода переходе в цукор (на10-12%)

від чого корм стає солодкуватим.

Відсолоджування

проводять в теплому приміщенні (18-20оС) в спеціальних дерев’яних

ящиках або алюмінієвих ваннах, куди зернову дерть розсипають рівним шаром (не

більше 40-50 см) і поливають гарячою (90 о С) водою при відношенні

корма до води 1:1,5-2. Важливо щоб вихідна зернова маса була рівномірно

зволожена та добре перемішена, після чого її накривають кришкою або щільною

тканиною.

Для активізації

процесу ферментації та прискорення періоду відсоложування використовують

виготовлений із ячменю солод в кількості 1-2%. Перемішену із солодом вихідну

масу залишають на 3-4 години, підтримуючи оптимальну для дії ферментів

температуру (55-60 о С). Солод отримують переважно із ячменю, який

після зволоження насипають в ящики шаром не більше 10 см та залишають в

приміщенні при температурі 20-25 о С. Через 2-3 дні ячмінь проростає

після чого його висушують та в розмолотому вигляді використовують при відсолоджуванні

або дрожуванні кормів.

Приготовлений

таким способом корм скормлюють переважно поросятам-сосунам або віднімишам. В

залежності від живої маси та загального розвитку тварин, його дають в кількості

10-12% від зернової частини раціону. Крім того для покращення апетиту включають

в раціон слабких та високопродуктивних тварин (не більше 50% від норми

концентратів).

Мікронізація.

Операція полягає

в обробітку зерна інфрачервоними променями. При обробітку зерна таким способом

використовують різні в конструктивному відношенні машини що мають назву

мікронізаторами. У вітчизняній практиці для цього використовують кварцові

галогенні лампи КГІ-220-1000, за допомогою яких опромінюють зерно, що рухається

по транспортеру. В якості джерел інфрачервоного випромінювання можна

використовувати трубчасті електронагрівальні елементи або спіралі, виготовлені

з матеріалів з великим електричним опором. Інфрачервоні промінні проникають в

зерно, збуджуючи його молекули, викликаючи інтенсивну їх вібрацію. При цьому

виникає тертя, супроводжуване виділенням внутрішнього тепла. Гігроскопічна волога

випаровується, внаслідок чого різко підвищується тиск. Внаслідок чого зерно

набухає, вспучується стає м’яким, розтріскується.

Поживні речовини

(білки, вуглеводи ) зерна в процесі мікронізації підлягаються практично таким

же структурним змінам, як при гідротермічній та баротермічній обробітках. При

мікронізації зерно проходе розщеплення (до 98%) крохмалю до сахарів, на 3-5%

збільшується кількість щелочорозчінних білків, що сприяє їх кращому

перетравленню і засвоєнню організмом тварин.

Мікронізація

покращує енергетичну поживність кукурудзи і ячменю, руйнує трипсинові

інгібітори сої, гороху, бобів, руйнує токсичну плісняву та гриби.

Обробіток

зернових ІЧ – променями підвищує засвоюваність зерна на 5-7%. Так використання

інфрачервоного випромінювання при щільності теплового потоку 16 кВт/м2

дозволяє на протязі 2 хвилин нагріти соєві боби до температури 200 оС.

такий інтенсивний нагрів забезпечив значне зниження активності ферменту уреази,

що є в даному випадку показником ефективності теплового обробітку.

Обробіток в

нахиленому пневмоканалі або в кип’ячому шарі для отримання «повітряних» зерен.

Дану технологію

використовують для отримання продукту, призначеного для годування ВРХ.

Обробіток зерна

кукурудзи, сорго, пшениці, ячменю, а також бобів сої проводять по одному з двох

методів. В першому випадку процес конвективного нагріву зерна здійснюється в

нахиленому пневмоканалі, а по другому – в кип’ячому шарі. Для отримання

повітряних, тобто вибухнувши зерен необхідно забезпечити підвід теплоти з

великою швидкістю, щоб створити значне внутрішнє напруження в зернівках при

випаровуванні вологи, що в них міститься. Саме внаслідок внутрішнього тиску

відбувається розрив поверхні зерна і розгорнення ендосперми.

По першому

способу зерно попередньо нагрівають кондуктивним методом до температури 65 оС

при русі із живильника по нахиленому днищі камери попереднього обробітку.

Передбачено розділення вибухнувших і невибухнувших зерен по швидкості витання

та повернення невибухнувших зерен в процес. В робочій зоні теплоносій має

температуру 260 оС. Вибухнувші зерно-повітряні пластівці

охолоджуються і можуть бути потім подрібненні для вводу в комбікорми або

спрямованні в кормороздавачі для розвезення по фермах.

Екструдування.

Екструдування є

одним із найбільш ефективних і використовуваних в комбікормовій промисловості

способів обробітку зерна. При обробітку зернофуражу таким способом протікає два

безперервних процеси 1) механічне і хімічне деформування; 2) «вибух» продукту.

Сировину для

екструзії доводять до вологості 12-16%, подрібнюють і подають в екструдер, де

під дією високого тиску (2,8-3,9МПа) і тертя зернової маси розігрівається до

температури 120-150 оС. Потім внаслідок швидкого переміщення її із

зони високого тиску в зону атмосферного відбувається так названий вибух,

внаслідок чого гомогена маса спучується і утворюється продукт мікропористої

структури.

Внаслідок же

латинізації крохмалю, деструкції целюлозно-лінгнінових утворень значно

покращується його кормова цінність. Кількість крохмалю при цьому зменшується на

12%, а декстринів збільшується майже в 5 раз, кількість засвоюваного сахару

збільшується на 14%. При цьому значно покращується санітарний стан зерна. Під

дією високої температури і тиску майже повністю знищуються патогенна мікрофлора

і плісняві гриби.

В шнеку

екструдера встановлені спеціальні шайби ( на вході - діаметром 17,5 мм, на

виході – 125 мм). За рахунок тертя продукту об шнек і стінку корпуса

відбувається значний нагрів продукту ( температура продукту на виході 120-130 оС),

а різниця тиску на виході із камери і внутрі камери приводе до вспучування

продукту.

Екструдований

корм найбільш раціонально використовувати для годування поросят молодшого віку,

оскільки їх перетравлю вальна система це період не здатна розщепити складні

живильні речовини раціону.

При використанні

екструдованого зерна в складі раціонів для молодняку свиней збільшується

перетравність сухої речовини - на 2,1%, органічного – на 1,9%, сирого протеїну

– на 4,5%, сирого жиру - на 3,8%.

Експандування

Експандування

основане на гідротермічному обробітку корму під тиском. Принцип дії екструдерів

і експандерів однаковий – в шнековому робочому органові продукт розігрівається,

ущільнюється і випресовується. Однак режими обробітку істотно відрізняються.

В екструдерах

продукт розігрівається тільки за рахунок тертя при русі по витках шнека і

активному перемішуванню під тиском. Регулювання температурного режиму обробітку

досягається в екструдері тільки за рахунок змінних робочих органів (кільця, «граючої»

шайби). Затрати електроенергії при цьому складають 100-150 кВт/год.

Екструдування комбікормів проводиться при вологості 12-14%. Втрата вологи при

охолодженні готового продукту складає 5-8%, тому він виходить занадто сухим -

вологістю 6-8%.

Обробіток в

експандері здійснюється при при більш високій вологості. Західні фірми «Амандус

Каль», «Альмекс» та інші рекомендують проводити обробіток при вологості до 26%.

Продукт розігрівається за рахунок воду пара і тертя.

При одних і тих

же температурних режимах( 115-145о) обробіток в експандері при

підвищеній вологості протікає в менш жорстких умовах. Справа в тому, що в

екструдері через понижену вологість на окремих ділянках «місцеві» опори руху

продукту можуть зрости до значних величин, викликаючи «місцеве» підвищення

температури, хоча загальний температурний режим залишається попереднім. Як в

екструдерах, так і в експандерах можна за рахунок зміни режимів обробітку

отримують готовий продукт різної щільності, т.б. комбікорми, плаваючі і

повільно тонучі.

Експандуювання

забезпечує слідуючі переваги: увід великої кількості рідких компонентів –

масла, жиру,меляси та ін.; знешкодження шкідливих для живлення компонентів;

покращення якості і засвоюваності комбікормів; більш високу продуктивність

пресу для гранулювання, кращу якість гранул; використання більш дешевої і

складної для гранулювання сировини.

Нормальна робоча

температура при обробітку комбікормів для птиці і свиней знаходиться в

діапазоні від 105 до 110оС. Можна досягти тиску до 4 МПа і

температури до 130оС, та всього лише на короткий період, так як при

загальному часі проходження продукту через експандер складає декілька секунд.

На виході із

експандера продукт миттєво втрачає навантаження, а добавлена рідина в значній

степені випаровується. Називається це блискавичним випаровуванням, тому

послідуюче сушіння готового продукту не потрібно. За рахунок випаровування

рідини температура падає до 90оС. В залежності від рецептури,

температури продукту і тиску готовий продукт може мати структуру тіста, товстих

пластівців або комків.

Розхід енергії

складає 5-10 кВт*год./т при виробництві кормів для птиці і свиней і 15

кВт*год./т – для крупного рогатого скота.

Гранульований

експандат містить в собі одночасно переваги гранульованих і розсипних

комбікормів. Кожна частина містить всі складові компоненти. Розподіл частинок

дуже рівномірний. Обробіток в експандері зменшує загальну обсемененість

сировини. Повністю знищуються коліобразні бактерії, кишкова палочка, плісняві

грибки і сальмонели.

Процес роботи

експандера полягає в наступному. Оброблюваний матеріал завантажують в бункер,

який подається живильником в змішувач-дозатор, з якого дозовано подається в

накопичувальний бункер. Із бункера-накопичувача експандера матеріал у виді

неоднорідної сипучої маси поступає в першу зону нагнітаючого шнеку. Тут

матеріал захоплюється шнеком і переміщується до слідкуючої зони. В першій зоні

матеріал частково заповнює міжвитковий об’єм шнека , та не повністю покриває

поверхню витків шнека і шнекової камери. Частинки матеріалу в першій зоні переміщується

основному поступово, а від обертального руху вони утримуються силою власної

ваги.

У другій зоні,

на відміну від першої, сипуча вага ущільнюється і ступінь зв’язаності її

частинок збільшується. Спочатку заповнюється вільний міжвитковий об’єм шнеку, а

потім ущільнення маси проходе внаслідок зменшення проміжків між його частинками

і витісняє значну кількість повітря. У другій зоні маса добре перемішується,

підлягає поступовому стисненню і максимально ущільнюється. В цій зоні матеріал

підлягається дії вологого пару, утвореного внаслідок дії температури на

продукт. Оброблений вологим паром матеріал ущільнюється шнеком і просувається

до третьої зони.

В третій зоні,

окрім головної операції пресування шнек шляхом інтенсивного перемішування і

проминки матеріалу під тиском сприяє переходу його в пружноплаский стан. Процес

перемішування і пресування характеризується ще і тим, що безпосередньо

контактуючі шари матеріалу мають різні швидкості, внаслідок чого між ними діють

напруження здвигу. Тому окрім перемішуваного ефекту утворюється ще і внутрішнє

тертя, яке приводе до розтирання частинок і отримання однорідної структури

матеріалу.

В кінці третьої

зони спресований матеріал виходе із площіни шнека і поступає в четверту зону у

вигляді закрученого пульсуючого вязопластичного потоку. Тут ця вязопластична

маса переборює силу тиску четвертої зони, обумовлену опором формуючих отворів

матриці.

При

випресовувані через них вязопластичної маси форма її потоку кінцево змінюється

відповідно кількості і формі поперечного перерізу отворів матриці. Об’єм маси

отримуваного продукту при виході із отворів матриці в зв’язку з різким падінням

тиску збільшується за рахунок пружної деформації, що створюється внутрі

оброблюваного матеріалу. внаслідок того, що довжина матричного каналу мала,

відновлювальний процес відсутній і видавлюючи через отвір матриці продукція має

спучену, пористу структуру.

Термодинамічні

основі екструдування:

В основі

екструдування кормової сировини лежить два процеси – механіко-хімічна

деформація і «вибух» продукту на фронті ударного розрідження. Останній

відбувається внаслідок різкого переносу продукту із зони високого тиску в

область атмосферного. Обидва процеси безперервні і проходять при певних

швидкостях підводу і відводу тепла і тиску.

Екструдування

полягає в тому, що приготовлена сировина подається через завантажувальний

бункер в машину. По мірі переміщення частинок в робочій камері збільшується

ступінь стиску, який визначається відношенням площі робочого каналу і сумарній

площі філер на виході продукту із матриці. Ущільнюючись продукт розігрівається

як за рахунок сил тертя частинок об поверхню обертаючих ся робочих органів і

деформації здвигом в самому продукті, так і за рахунок додаткового джерела

тепла. Як показали досліди, під дією цих двох факторів, тобто фактора

деформаційних навантажень і теплоти, майже вся зернова сировина може бути

підвернена фазовим перетворенням із крихкого склоподібного стану спочатку у

високо еластичний, потім у вязотекучий.

Фазові переходи

стану матеріалу і його компонентів дозволяють весь процес екструдування

поділяти на ряд технологічних зон – завантаження, стиску, гомогенізації і

екструзії.

В зоні

завантаження змін в продукті практично не спостерігається. Високоеластичного

стану продукт набуває в зоні стиску. Тут відбувається часткове руйнування

кліткової архітектоніки продукту, структури і текстури його природних

компонентів – крохмального і целюлозно-лінгвінового.

В зоні

гомогенізації продукт набуває особливого стану – вязотекучий. В окремих

біополімерах: білку, крохмалю, клітковини з’являються структурні перетворення.

Головні і

найбільш важливі зміни в перелічених компонентах відбуваються в зоні екструзії

при швидкому переносі матеріалу із зони високого тиску в область атмосферного.

Акумульована продуктом енергія вивільнюється зі швидкістю приблизно рівною

швидкості вибуху, що приводе до спучування, «вибуху» продукту, що

супроводжується глибокими перетвореннями структури і властивостей окремих

живильних речовин.

2.3

Обґрунтування процесу експандування

Вченими багатьох

країн світу проводився ряд досліджень, що доводять переважні властивості

експандату. Одне з досліджень стосувалося розщеплення крохмалю при

експандуванні. Розщеплення крохмалю покращує травлення у тварин. Питання

розщеплення крохмалю найбільш актуальний для поросят. Велика частка

розщепленого крохмалю дозволяє поросятам перетравлювати крохмаль ще до його

надходження в товсту кишку - тим самим усувається причина виникнення проносу, а

стабілізація шлунково-кишкового тракту особливо важлива для маленьких тварин.

Основні переваги

експандату:

-

Крупка на відміну від дерті не

настільки тверда, тому не травмує стравохід і шлунок тварин;

-

Експандат крупно-зернистий, тому не

утворює пилу і тим самим не викликає налипання на органи травлення і дихання;

-

Експандат зберігає стабільність та

стійкість при транспортуванні;

-

Експандат має велику поверхню частинок і

пористу структуру, що забезпечує більш легке проникнення шлункового соку і

власних ферментів у експандат;

-

При використанні експандата більш

висока гігієна комбікормів;

-

При використанні експандату:

зменшується витрата кормів на 9%;

-

Коефіцієнт використання

експандуйованого корм на 1 кг. приросту ваги в порівнянні з розсипних кормами

збільшується на 9%;

-

При використанні експандату: більший

приріст у вазі тварин;

-

При використанні експандату: кращий

стан приміщень для утримання тварин;

-

При використанні експандату: низький

рівень падежу тварин;

-

При використанні експандату: кращу

якість м'яса;

-

Процес експандуювання збільшує термін

зберігання комбікормів.

Короткий, але

інтенсивний вплив тепла, вологи і високого тиску під час експандування

ефективно для знищення сальмонел та інших патогенних бактерій, грибків і цвілі.

Принцип знезараження ґрунтується не тільки на тепловій обробці, але і на

динамічному впливі під час проходження продукту через робочу зону експандера.

Результати

гігієнічної обробки комбікормів (проба комбікормів - 25 р.) в експандер з

кільцевих зазором фірми «Амандус- Каль» представлені в таблиці 2.1.

Таблиця 2.1

Гігієнічна обробка в експандері (кількість мікроорганізмів в 1 г)

| Показники обсіменіння |

Загальна обтяженість |

Коліба-ктерій |

Е-колібакте-рій |

Цвілеві грибки |

Сальмонели |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Комбікорми для свиней |

67000000 |

100000 |

1000 |

300 |

Не виявлено |

| Комбікорми для птиці |

330000 |

0 |

1000 |

0 |

Виявлено |

| Сировина (розсипний комбікорм): 24°

С після експандування при 120 ° С сировина (розсипний комбікорм) |

830000 |

1000 |

0 чи не досліджувався |

1400 |

Відсутні |

| 27 ° С після експандування при

125 ° С |

39000 |

0 |

0 чи не досліджувався |

0 |

0-менше 10 мікроорганізмів / грам |

Процес

експандування впливає на збереження біологічно активних речовин, що вводяться в

комбікорми з преміксом або як монокомпоненти. Це стосується в першу чергу до

вітамінному комплексу. Залишкова активність вітамінів в експандуйованому

комбікормі наведена нижче.

Таблиця 2.2

Залишкова активність вітамінів після обробки кормів,%

| Вітаміни |

Експандер |

Експандер + пресс-гранулятор |

Пресс-гранулятор |

| 101-105ºС |

111-115ºС |

80-90ºС |

91-95ºС |

86-90ºС |

91-95ºС |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| А капсульованих |

97 |

95 |

93 |

90 |

94 |

91 |

| D 3 - капсульованих |

98 |

96 |

93 |

91 |

93 |

92 |

| Е ацетат |

97 |

95 |

92 |

90 |

93 |

92 |

| К 3 |

82 |

78 |

63 |

58 |

75 |

72 |

| В 1 - мононітрат |

96 |

92 |

87 |

82 |

89 |

87 |

| В 2 - рибофлавін |

92 |

88 |

84 |

78 |

89 |

87 |

| В 6 – піридоксин |

94 |

91 |

85 |

79 |

87 |

85 |

| В 12 - кобаламін |

97 |

96 |

94 |

92 |

96 |

96 |

| Пантотеновая кислота |

95 |

92 |

86 |

82 |

89 |

87 |

| Фоліевая кислота |

94 |

91 |

85 |

81 |

89 |

87 |

| Біотин |

94 |

91 |

85 |

81 |

89 |

87 |

| Ніацин |

93 |

89 |

85 |

80 |

90 |

89 |

| С – фосфат аскорбінової кислоти |

98 |

96 |

92 |

89 |

93 |

92 |

| Холінхлорид |

99 |

98 |

97 |

95 |

97 |

97 |

Доказом високої

ефективності експандування є визначення після процесу експандування

стабільності біологічно-активних компонентів (амінокислот).

Таблиця 2.3

Порівняльний вміст амінокислот до і після експандування

| Показник |

Амінокислоти |

| Лізин |

Треонін |

Метіонін |

| 1 |

2 |

3 |

4 |

| Вміст у необроблених

комбікормах,% |

0,84 |

0,61 |

0,55 |

| Вміст у експандуйованих

комбікормах (у%) при обробці, º С 120 ºС |

0,83 |

0,59 |

0,56

|

| 130 ºС |

0,78 |

0,57 |

0,54 |

Економічну

ефективність експандуйованих комбікормів в порівнянні з аналогічними розсипних

і гранульованими комбікормами доводять наступні результати досліджень:

Таблиця

2.4.Показники відгодівлі свиней (від 10 до 40 кг.) різним комбікормами

| Показники |

Витрата кормів, г / день |

Збільшення живої маси, г / день |

Використання корму на 1 кг.

приросту ваги |

| 1 |

2 |

3 |

4 |

| Розсипний комбікорм |

1007 |

473 |

2,13 |

| Гранульований комбікорм |

955 |

470 |

2,03 |

| Експандуйований комбікорм |

922 |

476 |

1,94 |

Є низка помилок

про негативний вплив теплової обробки гранулювання і експандування. Основа цих

помилок пояснюється тим, що при дуже високих температурах 150-240 0С

і тривалому їх дії в зерні знижується вміст протеїну, а так само знижується

доступність лізину. Нагадуємо, що робоча температура експандера 80-130 0С

і час протікання процесу не більше 8 секунд.

2.4

Перспективні напрямки удосконалення технології приготування кормів

Технології

екструдуювання від «Інста-Про»

Технологія

екструдуювання компанії «Інста-Про» передбачає як істину суху екструзію,

названу так тому, що екструдування проходе за допомогою тепла, яке виробляється

в процесі проходження екструдованого продукту через декілька шнекових

обмежувачів в стволі екструдера, так і можливість використовувати при

екструдуванні пару. Для цього екструдер може бути обладнаний камерою

попереднього обробітку сировини паром (кондиціонером). Використання пару

подвоює продуктивність і зменшує знос робочої частини ствола екструдера.

Процес сухого

екструдування займає менше 30 секунд. За цей час сировина встигає пройти

декілька стадій обробітку:

-

теплову. В залежності від виду сировини

проходе повний тепловий обробіток при температурі 120-175 оС, яка

підвищує перетравність живильних речовин, покращуючи смакові якості продукту,

подавлюючи негативні властивості сировини;

-

стерилізацію, знезараження. Під дією

температури і тиску, хвороботворні мікроорганізми, наприклад сальмонела,

повністю знищуються. Тому екструзія є ефективним способом переробітку відходів

з боєнь і продуктів падежу з птахофабрик і тваринницьких комплексів. Токсини

бактерій і активність грибків также або повністю знищується, або подавляється

до прийнятного рівня;

-

збільшення об’єму. Є наслідком розриву

стінок клітки, руйнування структури гранул і розриву молекулярного ланцюгу

крохмалю. Це підвищує енергетичну цінність продукту;

-

подрібнення, змішування. Не дивлячись на

те,що частина сировини подрібнюється і перемішується перед подачею в екструдер,

в камерах стволу екструдеру ці процеси продовжуються до тих пір, доки продукт

не стане повністю однорідним;

-

зневоднення. За 30 секунд перебування

сировини в екструдері вміст вологи знижується на50%(від вихідної);

-

стабілізація. Висока температура і тиск

нейтралізують руйнівну дію ферментів що є, наприклад причиною прогірклості

продукту;

Як

впливає екструзія на:

Білки.

Екструзійний обробіток підвищує перетравність білків, робить більш доступними

амінокислоти внаслідок руйнування в молекулах білка вторинних зв’язків. Завдяки

відносно низьким температурам і короткочасності теплового обробітку самі

амінокислоти при цьому руйнуються. В той же час екструдери успішно

нейтралізують фактори, негативно впливаючі на харчову цінність сировини, такі,

як інгібітор тріпсіна, уреазу та інші.

Технологія

екструзії особливо благодійно впливає на білкові добавки для жуйних тварин, так

як при цьому збільшується кількість білка, не руйнуючогося в рубці тварини,

крім того, екструзія забезпечує більш повне засвоювання білка в тонкому відділі

кишечника. Внаслідок підвищується продуктивність скота і знижуються затрати

кормів на виробництво продукції.

Крохмаль.

В процесі екструзії крохмаль желатинізується, що підвищує його засвоюваність.

При виході із екструдера температура і тиск різко падають, що приводе до

збільшення кінцевого продукту в об’ємі.

Жири.

Проходе розрив стінок жирових клітин, внаслідок чого підвищується доступність

масла, збільшується енергетична цінність продукту. завдяки тому, що такі

ферменти, як ліпаза, викликаючи прогорання масел, руйнуються в процесі

екструзії, а лецитин і токоферолі, що є природнім стабілізатором, зберігаючи

повну активність, підвищується стабільність масла.

Клітковину.

В процесі тертя і подрібнення клітковини подрібнюється, що підвищує її

перетравність.

Смакові

якості. Практика показує, що технологія

екструдування компанії «Інстра-Про» значно підвищує смакові якості готового

продукту. Цьому є декілька причин:

-

крохмаль розчіплюється на більш прості,

солодкі компоненти;

-

при виході продукту із екструдера

улітучується неприємний запах, характерний для деякої сировини;

-

готовий продукт має однорідну структуру.

Область

використання екструдерів досить широка. Компанією «Інста-Про» розроблені і

використовуються на практиці технології з використанням екструдерів по

виробництву:

-

полножирної сої;

-

соєвого жмиху (44% протеіну, 6-7% жиру)

і соєвого масла;

-

напівжирної соєвої муки;

-

жмиху і масла із масличних культур;

-

переробка на корм відходів птахівництва і

тваринництва;

-

насіння культур, вмісту антиживильних

факторів.

Використовуючи

обладнання «Інста-Про», можна виробляти як повноцінні комбікорми або компоненти

для них, так і харчові продукти (легкові закуски, індігрієнти для кондитерських

виробів.

За допомогою

спеціальної насадки до екструдерів-кутера-екструдат можна подрібнювати,

надавати йому різну форму (кільця, сердечка, рибки, кісточки і т.д.), отримують

екструдат у виді пластівців різної форми, проводить гранулювання (діаметр

гранул).

Технологія

гранулювання з «тепловим щитом»

Загальні вимоги

сучасної комбікормової промисловості міститься в одній фразі «Промислове

виготовлення кормів – це рентабельне виробництво високоякісного комбікорму.

Якість кормів

визначається їх фізичними властивостями, харчовою цінністю, точною

відповідністю своєму призначенню і чистим бактеріологічним статусом. Для

випуску високоякісної продукції завод повинен бути обладнаний сучасним

обладнанням для теплового обробітку. Таке обладнання і технологія

використовуються з ціллю покращення харчових властивостей і підтримання

бактеріологічної чистоти корму. Бажаними і навіть необхідними властивостями

використовуваної технології теплового обробітку є малі енергозатрати, безпека,

надійність, простота очищення, виключення можливості зараження кормів.

Гранулювання має

добре відомі переваги: отримання комбікорму з високими гігієнічними і якісними

показниками, що робить цей процес ще більше популярним.

З’явилась ця

технологія декілька років назад в зв’язку зі складною проблемою зараження корму

сальмонелою, з якою зіштовхнувся ряд європейських країн. В Скандинавії вже

багато років працювали установки фірми «Бюлер АГ» для гранулювання, які

спеціально використовувались для знезараження таких компонентів, як риб’яча

кормова мука. Це виявилось дуже ефективним для зменшення кількості небезпечних

бактерій. На основі такого досвіду з’явилась ідея модернізації установок для

гранулювання, щоб їх можна було використовувати для знезараження звичайних

комбікормів в масовому виробництві. Була розроблена система «тепловий щит».

Принцип її простий, економічний і ефективний.

Техніка

«теплового щита». Час теплового обробітку компонентів збільшено, для чого

встановлений додатково другий кондиціонер. На поверхні обох кондиціонерів і на

приймальному пристрої преса закріплена обігрівальна сорочка - силіконові мати з

електронагрівальними елементами. При цьому забезпечений безпосередній контакт

нагрівальних елементів з поверхнею металу і в той же час ефективна ізоляція.

Система електрообігріву забезпечує лише додатковий нагрів продукту і внаслідок

цього працює дуже економічно. Одночасно ведення гарячого повітря через дверцята

преса виключає конденсацію в проблемних зонах робочої камери пресу впритик до

входу в охолоджувальну колонку.

Технологія

«теплового щита». Використання технології «теплового щита» при гранулюванні

забезпечує оптимальний нагрів частинок продукту при безпосередній подачі пара.

Завдяки нагріву стінок кондиціонерів до високої температури ведений пар

конденсується саме на частинках пресує мого продукту, що значно підвищує

ефективність процесу кондиціювання. Поверхні самих важливих робочих зон

прес-гранулятора додатково обігріваються, що важливо для пуску в роботу, під

час виробничого циклу і після закінчення процесу гранулювання. Температура

підтримується в тих межах, при яких знищуються бактерії сальмонели.

Переваги

системи:

суха атмосфера

внутрі кондиціонерів і робочої камери пресу;

чистий

знезаражений корм при високій якості гранул і мінімумі мілкої фракції;

економія енергії

головного приводу прес-гранулятора, внаслідок більш ефективного кондиціювання;

великий строк

служби прес-форми;

збільшення

продуктивності преса.

Діюче

знезараження. Впливання кондиціювання на знищення сальмонел в кормі залежить

від температури, тривалості термообробки, вологості продукту і ступеня

інтенсивності змішування в кондиціонері.

Ефективне

знезараження комбікорму забезпечується наступними факторами:

-

послідовне використання двох

кондиціонерів збільшує тривалість термообробітку до 30 секунд;

-

конструкція лопаток кондиціонерів

гарантує інтенсивне змішування пресованого продукту;

-

система «тепловий щит» підтримує

оптимальний температурний режим продукту (83-86 оС), при якому

знищуються бактерії сальмонели, та не пошкоджуються вітаміни.

Ефективність

технології гранулювання з «тепловим щитом» була доведена в ході наукових

досліджень, проведених фірмою «Бюлер АГ» під контролем Інституту клінічної

мікробіології і імунології (ИКМИ), Санкт-Галден, Швейцарія. Досліди проводили у

виробничих умовах на кормі для птиці, використовуючи установку гранулювання

ДРВА потужністю 110 кВт, продуктивністю 7,5 т/год. При цьому температура

попереднього кондиціювання була 80 оС, задана величина зазору

роликів 0,3 мм, температура гранул на виході 84 оС. Корм був

заражений бактеріями ентерокока до рівня 310000±17000 бактерій на грам.

Результати

теплового обробітку при гранулюванні з системою «тепловий щит» виявились

ідентичними результатам обробітку при експандуванні, і вони показали: бактерії

сальмонели повністю знищені, а зниження кількості бактерій ентерокока склало не

менше 5х103 рази. Повторний аналіз зразків з позитивною пробою через

5 днів не виявив жодної бактерії ентерокока. Ці досліди довели, що такий

щадівний тепловий обробіток забезпечує практично повне знищення цього штампа

ентерокока, не дивлячись на його більш високу резистентність до температури,

ніж у бактерій сальмонели.

Таким чином,

ефективність термообробітку шляхом використання технології «тепловий щит»

аналогічна результатам,досягаємих в процесі експандування. При цьому

температурний режим, використовуваний в технології «теплового щита» гарантує

збереженість ведених в корма вітамінів, ензимів та інших активних речовин,які

можуть бути підвернені впливу більш високих температур. Інвестиційні і

експлуатаційні затрати для даної технології значно нища, ніж при використанні

інших методів теплового обробітку. Наприклад, розрахунок проведений для

швейцарського виробника кормів і враховуючий такі фактори, як затрати

електроенергії, пару, потреби в персоналі, амортизацію обладнання і виплату

процентів по кредиту, показав наступне: в порівнянні із затратами при

традиційній технології гранулювання (прийнято за 100%), виробничі затрати при гранулюванні

з «тепловим щитом» складають-104%, при використанні експандера – 146%.

Ефективність

використання технології «тепловий щит» була багатократно підтверджена успішним

використання при проектуванні нових заводів і при проведені реконструкції

працюючих ліній гранулювання у всьому світі.

Технологія

експандування

При

експандуванні комбікорм піддається короткочасного (4-5 сек.). Тепловій дії

парою з наступним стисненням в експандері до тиску 30 атмосфер. На виході з

експандера комбікорм потрапляє в область низького тиску, в цей момент

відбувається як би спучування продукту, розриваються зв'язку на клітинному рівні,

модифікується крохмаль, підвищується доступність вуглеводів дії травних

ферментів. Крім того знищуються всі хвороботворні бактерії, при транспортуванні

комбікорм не розшаровується і не пилить. В результаті, при використанні

експандуйованих кормів, зростають прирости, скорочуються терміни відгодівлі,

знижується падіж тварин і птиці, підвищується конверсія корму.

Пропарений

комбікорм з кондиціонера направляється в експандер FEX-34. Принцип дії

експандера аналогічний екструдера, але випресування продукту виробляється не

крізь отвори матриць, а в кільцевий зазор, що регулюється за допомогою

гідравлічної системи. На експандер встановлений шнек, за допомогою якого

продукт переміщається, перемішується і додатково прогрівається за рахунок сил

тертя до 85-100 ° С. Спресоване продукт виводиться через конічний дифузор,

забезпечений замикаючим конусом, яким регулюють величину вихідного кільцевого

зазору і величину робочого тиску на продукт. На виході з експандера в результаті

різкого падіння тиску у продукті волога випаровується і продукт дещо

збільшується в обсязі. Далі експандуйований комбікорм піддається грубому

подрібнення на лопатевою дробарці і спрямовується на гранулювання або

охолодження.

Параметри

експандування: тиск, температура продукту на виході з експандера, величина

кільцевого зазору постійно реєструються і виводяться на монітор, що дозволяє

оператору візуально контролювати процес експандуювання і при необхідності

регулювати його. При виході процесу на оптимальний режим автоматизована система

забезпечує управління і підтримку основних параметрів на рівні заданих значень.

В залежності від оброблюваного продукту параметри роботи експандера змінюються.

Застосування

експандера покращує роботу гранулятора, дозволяє збільшити введення в

гранульовані комбікорми жиру і рослинного масла, сприяє підвищенню

продуктивності гранулятора, зменшення товщини матриці і зниження зносу

пресувальне роликів та матриць.

2.5

Технічний та технологічний огляд вітчизняних екструдерів

ООО НПП «Експро»

розробив і запатентував Російським агентством по патентам і товарним знакам

екструдер Експро-02, працюючий по технології «сухої» екструзії. Він призначений

для екструзійного обробітку зерна пшениці, ячменю, жита, кукурудзи, гороху,

бобових і сої, для отримання високоякісних комбікормів.

Екструдер має

ряд переваг:

-

виконаний на жорсткій розбірній рамі;

-

обладнаний дозатором пропускної

здатності до 2000 кг за годину з регулятором, дозволяючи подавати в екструдер з

великою точністю різні продукти в необхідній кількості;

-

має електронний блок автоматичного

керування процесом екструзії, для запобігання роботи машини на нерозрахованих

режимах, дозволяючи досягти заданих технологічних параметрів за рахунок зміни

об’єму камери стиску під дією переміщення корпусу філери;

-

підвищення зносостійкості всіх деталей,

підлеглих навантаженням від тертя, тиску і температури;

-

малі енергозатрати при виготовлені

корму;

-

можливість отримувати повно жирну сою;

-

можливість використовувати в харчовій

промисловості.

Таблиця 2.5

Технічна характеристика екструдера Експро-02

| Показник |

Одиниці

виміру

|

Значення |

| 1 |

2 |

3 |

| Максимальна

продуктивність, на зерновому продукті |

кг/год |

1000 |

| на сої |

|

1200 |

| Встановлена

потужність |

кВт |

75(90) |

| Напруга |

В |

380 |

| Потужність

електродвигуна дозатора, |

кВт |

1,7 |

| Габарити |

мм |

2200х2200х1650 |

| Маса, не

більше |

кг |

2200 |

Прес-екструдери

типу ПЕ призначені для виробництва з суміші зерна, карбаміду і бентонітового

порошку - карбаміду концентрату, який застосовується в тваринництві для годівлі

жуйних тварин (корів, овець, свиней) з метою підвищення продуктивності, при

нестачі білків в кормах, а також для економії кормів.

Таблиця 2.6 Технічна

характеристики прес-екструдерів ПЕ:

| Показник |

Значення |

| ПЕ-1 |

ПЕ-КМЗ-2 |

ПЕ-КМЗ-2У |

| 1 |

2 |

3 |

4 |

| Продуктивність, при щільності

вихідної сировини 0,65 кг / л: карбаміду концентрату, кг / год не менше |

500 |

500 |

650 |

| підірваного зерна із зерна,

крупи і зернових сумішей (залежно від виду зерна і крупи, його вологості і

вимоги до якості продукту), кг / год |

250-330 |

250-330 |

250-450 |

| Діапазон робочих температур, ° С |

110-135 |

110-135 |

110-135 |

| Маса, кг |

1220 |

1200 |

1065 |

| Габаритні розміри: |

1620х1940х1560 |

1510х1870х1490 |

1630х1500х1500 |

| Потужність основного привода, кВт |

56,1 |

56,1 |

55 |

| частота обертання, об / хв |

1500 |

1500 |

1500 |

| Частота обертання основного

шнека, об / хв |

345 |

345 |

345-385 |

| Діаметр основного шнека, мм |

121 |

121 |

123 |

| Питомі витрати енергії на 1 кг

продукту, кВт |

0,11-0,28 |

0,11-0,22 |

0,085-0,22 |

3.

Технологічні розрахунки впровадження нової технології

3.1

Пояснення заміни обладнання

Серед головних

причин скорочення поголів’я тварин є збитковість галузі і підвищення ціни на

кормові засоби, незбалансованість раціонів.

Найбільша

ефективність використання кормів досягається при згодовуванні їх у вигляді

повноцінних кормових сумішей, збалансованих по елементам живлення, вітамінам,

мікроелементам, антибіотикам, біостимуляторам, оскільки повного такого набору

немає ні в одому виді корму. Отримуванні в кормоцехах суміші повинні суворо

відповідати заданій науково обгрунтованій рецептурі раціону для певної групи

тварин. Для цього потрібно провести правильний розрахунок складу обладнання

кормоцеху, проводити модернізації обладнання, для виконання певної технології приготування

кормосумішей, впроваджувати нові технології у виробництво.

За кордоном вже

давно уділяють потрібну увагу виготовленню кормової продукції для жуйних любого

віку. Одним із найбільш ефективних і часто використовуваних технологічних

прийомів є тепловий обробіток.

Найбільш

поширеним і перспективнішим способом теплового обробітку є експандування. В

цьому випадку зернову сировину зволожують пропарюванням або додатковими рідкими

компонентами (олії, жири, меляса та ін.) і подають в експандер де в шнековому

робочому органі продукт розігрівається, ущільнюється і випресовується. Оскільки

для проходження процесу експандування потрібна сировина з вологістю до 30%,

нами пропонується до складу зернової сировини включити зелені корма, зокрема

люцерну (вологістю близько 65-70%) , це дозволить зменшити затрати на

зволоження зернової сировини і підвищити поживність концентрованого корму.

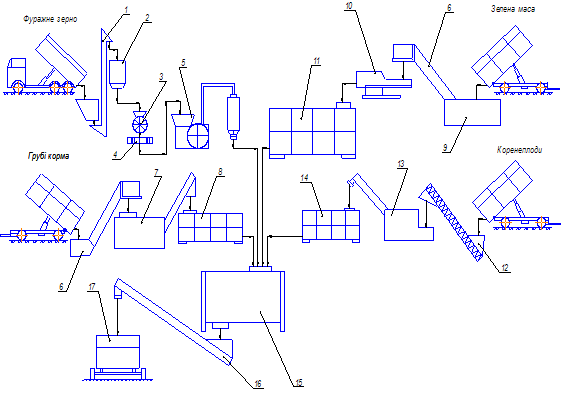

В господарстві

існує наступна технологія приготування кормосумішей для годування великої

рогатої худоби. В кормоцех привозять коренеплоди, грубі корма, концентровані

корма і зелену масу, рисунок 3.1. Коренеплоди із транспортних засобів завантажуються

в приймальні бункера. Потім вони поступають в мийку-подрібнювач ИКМ-5, де

очищуються, миються, подрібнюються до заданих розмірів і спрямовуються в

дозатор соковитих кормів ДС-15. Фуражне зерно подається у норію НЦГ-10, з якої

поступає у бункер-накопичувач БСК-10. Із бункера-накопичувача суміш поступає у баранний

дозатор, далі вона проходить через магнітну колонку і поступає у дробарку

КДУ-2. Грубі корма із транспортних засобів подаються в живильник-завантажувач

ПМЗ-1,5 з якого подається в подрібнювач ИГК-30, потім подрібнена маса поступає

в бункер-дозатор 5ДК-200. Зелена маса поступає в бункер-накопичувач, з якого

подається в подрібнювач «Волгарь-5», а після в бункер-дозатор для зеленої маси

5ДК-500. Всі компоненти, в певній кількості, направляються у змішувач 2СМ-1М, а

далі у вивантажувальний транспортер ТС-40М, з якого подається в кормороздавач

КТУ-10А.

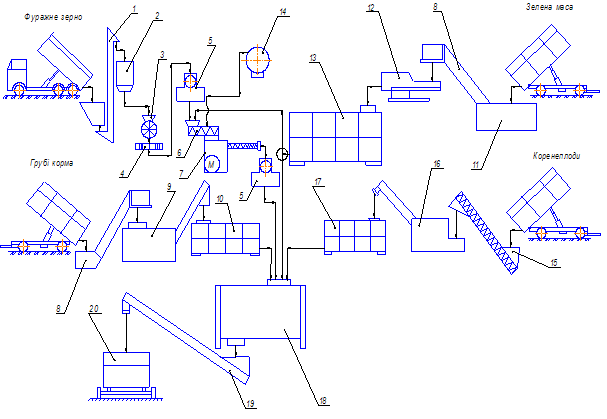

За новою

технологією рисунок 3.2, головні компоненти залишаються без змін. Головною

відмінністю у новій технології є заміна дробарки КДУ-2, експантрудером на базі

КМЗ-2М. Це дозволить підвищити якість і поживність кормів, а також зменшити

витрати кормів на відгодівлю.

Фуражне зерно

подається у норію НЦГ-10, з якої поступає у бункер-накопичувач. Із накопичувача

суміш поступає у баранний дозатор ДП-1, далі вона проходить через магнітну

колонку і поступає до змішувача експантрудера. Частина подрібненої зеленої маси

(розміром 8-10 мм) відбирається із бункера-дозатора 5ДК-500 і поступає у

змішувач експантрудера. А головна частина зеленої маси поступає у змішувач 2СМ-1М.

За рахунок

внесення зеленої маси вологість якої 60-70% зволожується фуражне зерно, яке має

вологість приблизно 14%, що дозволяє проходженню процесу експандування.

Зазначимо що тільки частина зеленої маси поступає на експандування.

Перевагами

даного способу виробництва кормів являється:

-

підвищення якості і засвоюваності кормів

на 20-25%;

-

знешкодження шкідливих для живлення

компонентів;

-

тепловий обробіток білка при температурі

80-120 оС призводе до зниження рівня його розчинності без погіршення

перетравності. Білки люцерни представлені головним чином, альбумінами і

глобулінами 60-75%, які швидко розчіплюються, і тому мають низьку зоотехнічну

ефективність. Після експандування кормів розчеплення білку знижується майже в

два рази.

-

висока якість розподілу компонентів в

експандаті;

-

здійснення одночасно з експандуванням

додаткового подрібнення зернових і трав’яної різки;

-

уникнення додаткових затрат на

дозволожування корму.

Дана технологія

є досить ефективною і може використовуватися в комбікормовому виробництві.

3.2

Розрахунок кількості сировини яка оброблятиметься в експантрудері

На нашій фермі

294 голови ВРХ. Які містять в собі: корови, нетелі, тілки старше 1 року, тілки

від 6 місяців до 1 року, телята до 6 місяців. Структуру поголів’я заносимо в

таблицю 3.1

Таблиця 3.1

Структура поголів’я

| Група тварин |

Процент від загального поголівя |

Кількість голів |

| 1 |

2 |

3 |

| Корови |

50 |

147 |

| Нетелі |

8 |

23 |

| Тілки старше 1 року |

10 |

29 |

| Тілки від 6 місяців до 1 року |

6 |

17 |

| Телята до 6 місяців |

26 |

78 |

| Всього |

100 |

294 |

При розрахунку

потреби в кормах в основу розрахунків покладені рекомендовані зоотехнічною

наукою кормові норми, які уточнюються в кожному господарстві в залежності від

наявності угідь, структури поголів’я і особливо нормових угідь, сівооборотів,

продуктивності тварин, їх живої маси, тощо. Добові витрати корму для ВРХ Ро,

кг розраховуємо для кожного виду корму по формулі:

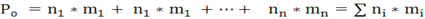

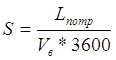

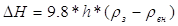

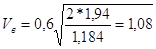

(3.1) (3.1)

де  , ,

і

т.д. – добові норми видачі корму на одну тварину для різних груп, кг; і

т.д. – добові норми видачі корму на одну тварину для різних груп, кг;

, , і т.д. – поголів’я тварин в групах, гол.

і т.д. – поголів’я тварин в групах, гол.

Таблиця 3.2

Раціон для дорощування і відгодівлі ВРХ, кг/гол на добу.

| Група тварин |

Вид корму |

| Концентрати |

Зелена маса |

| 1 |

2 |

3 |

| Корови |

3,6 |

20,0 |

| Нетелі |

1,0 |

19,0 |

| Тілки старше 1 року |

1,0 |

17,0 |

| Тілки від 6 місяців до 1 року |

1,0 |

11,0 |

| Телята до 6 місяців |

0,5 |

4,0 |

Дерть

зернобобова

=147*3,6+23*1,0+29*1,0+17*1,0+78*0,5=637,2

кг =147*3,6+23*1,0+29*1,0+17*1,0+78*0,5=637,2

кг

Зелена маса

=147*20,0+23*19,0+29*17,0+17*11,0+78*4,0=4369

кг =147*20,0+23*19,0+29*17,0+17*11,0+78*4,0=4369

кг

Річні потреби

корму розраховують за формулою:

(3.2) (3.2)

де  –

добові витрати корму; –

добові витрати корму;

–

період годівлі (365 днів); –

період годівлі (365 днів);

к – коефіцієнт,

який враховує псування кормів при зберіганні.

Дерть

зернобобова:

=

637,2*365*1,01=234,9 тон; =

637,2*365*1,01=234,9 тон;

Зелена маса :

=

4369*365*1,03=1642,5 тон; =

4369*365*1,03=1642,5 тон;

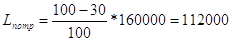

Оскілки потреба

в зеленому кормі для експандування складає 36% від маси зернової сировини, тому

експандуванню підаватиметься 84,6 тон зеленої маси.

Отже для

задоволення власних потреб потрібно обробляти в експандрутері 319,4 тони

сировини.

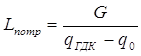

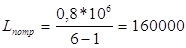

За добу в

експантрудері потрібно обробляти наступну кількість сировини:

(3.3) (3.3)

де  -

річна кількість оброблювальних кормів, тон; -

річна кількість оброблювальних кормів, тон;

–

кількість робочих днів по літньому раціону; –

кількість робочих днів по літньому раціону;

–

кількість змін, за сутки. –

кількість змін, за сутки.

=

319,4/(265*1) = 1,2 тони =

319,4/(265*1) = 1,2 тони

4.

Формування математичної моделі процесу експандуювання корму

4.1

Теоретичне обґрунтування пропонованої розробки

Експандування –

це термомеханічний обробіток, що дозволяє отримувати структурований корм, що

має переваги перед екструдуванням в добавці великого проценту рідини (олії,

жиру, меляси) і у використанні більш дешевшої і складної сировини, удільна

енергомісткість процесу експандування в 4-6 рази менша ніж екструдування.

Особливе значення в роботі експандера має головка, яка сумісно із зовнішнім

підводом теплоти і дією гвинтової поверхні на кормову сировину формує

температурний режим і тиск в робочому просторі.

Експандування

забезпечує слідуючі переваги: увід великої кількості рідких компонентів – олії,

жиру,меляси та ін.; знешкодження шкідливих для живлення компонентів; покращення

якості і засвоюваності кормів; більш високу продуктивність пресу, кращу якість

продукту; використання більш дешевої і складної для пресування сировини; кращу

збереженість вітамінного складу; менші енергозатрати в порівнянні із

традиційним обробітком на пресах.

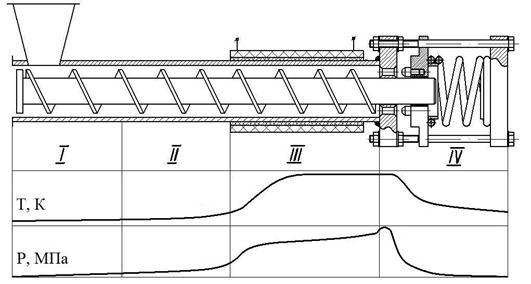

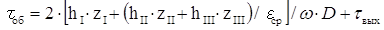

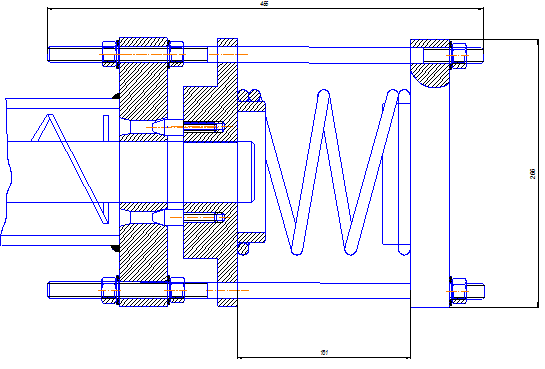

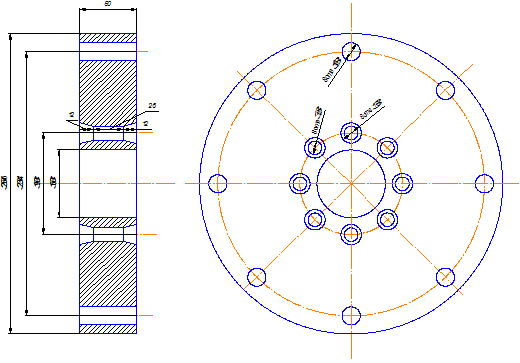

Процес

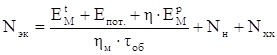

ущільнення корму в експандері можна розділити на чотири зони (Рисунок4.1):

1-а -

перемішування, переміщення кормової суміші вздовж шнека та початку ущільнення;

2-а - наростання

тиску, пресування і руйнування часток;

3-я - подальше

підвищення тиску, температури і переходу корми в вязкопластичний стан;

4-а -

продавлювання маси через отвори вихідний головки машини.

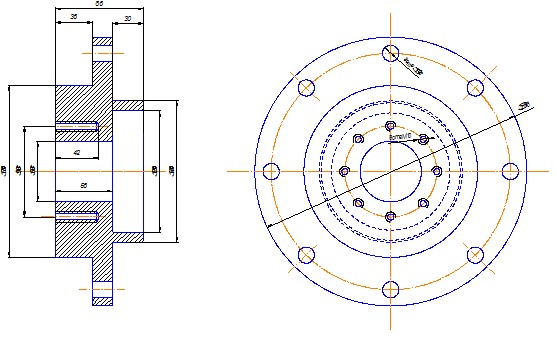

Рисунок 4.1 Зони

ущільнення корму в експандері і зміна фізичних властивостей реологічні сировини

при русі в робочому органі

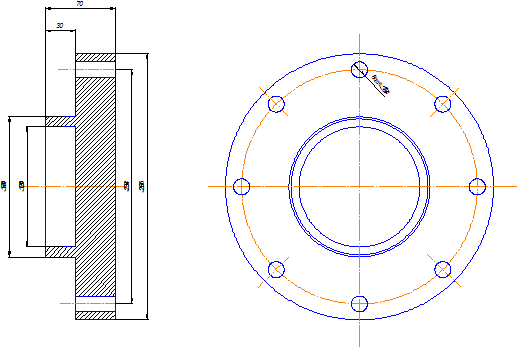

Розглянемо режим

роботи установки без пружини на вихідний голівці. Внутрішній радіус на початку

каналу rk і довжина кільцевого каналу головки експандера Lk

змінюються при переміщенні конуса. Хай при закритому вихід довжина Lk

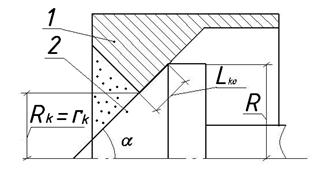

дорівнює Lko (може бути Lko = 0) (Рисунок 4.2).

Рисунок 4.2.

Початкове положення головки експандера: 1 - корпус експандера; 2 - запірний

конус головки експандера.

При цьому rkо

= Rk. Зовнішній радіус на початку каналу Rk при переміщенні

конуса не змінюється, Rk = const. Перемістивши конус на відстань

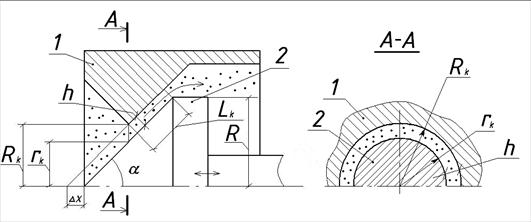

Δx вправо (Рисунок 4.3).

Рисунок 4.3.

Робоче положення головки експандера: 1 - корпус експандера; 2 - запірний конус

головки експандера.

Тоді rk =

Rk - Δx ∙ tgα і Lk = Lkо +

Δx ∙ cosα. Наприклад, при α = 60о буде

rk =

Rk - Δx, Lk = Lkо + Δx / 2, де

Δx - осьовий переміщення конуса.

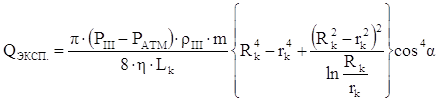

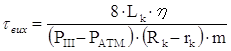

Пропускна

здатність вихідний головки експандера, кг / с:

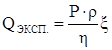

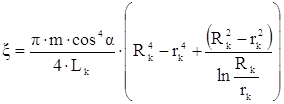

(4.1) (4.1)

де Lk

- довжина кільцевого каналу, м;

Rk, rk

- зовнішній і внутрішні радіуси на початку каналу, м;

α - кут між

утворюючої регулюючого конуса і його висотою;

РIII

- щільність суміші в кінці 3-ї зони, кг/м3;

m - кількість

каналів головки експандера;

PIII

- максимально можливий тиск оброблюваної суміші на останньому витку шнека

наприкінці 3-ї зони, Па;

η -

динамічна в'язкість суміші в 3-й зоні, Па • с.

З рівняння (1)

визначають залежність основного регульованого конструктивного параметра

експандера - ширини кільцевого каналу (Rk- rk)

від тиску PIII при Rk = const.

Важливий

параметр, що задається в залежності від необхідної якостіі виду оброблюваного

корми - тиск суміші PIII наприкінці 3-ї зони, максимально по всій

довжині шнека. Воно залежить від ширини кільцевого вихідного каналу.

При повністю

закритих отворах вихідний головки тиск суміші PIII наприкінці 3-ї

зони буде максимально, і, з припущенням, що тиск між 1-й і 2-й зонами практично

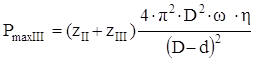

відсутня, визначається за формулою (Рисунок 4.1), Па:

(4.2) (4.2)

де zII,

zIII - число витків шнека в 2-й і 3-й зонах;

D, d - зовнішній

і внутрішні діаметри шнека, м;

ω - частота

обертання шнека, с-1;

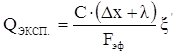

Формула (4.1)

може бути записана у вигляді, кг / с:

(4.3) (4.3)

де Р - тиск

(середній тиск понад атмосферного (РIII - PАТМ) / 2), Па;

ρ -

щільність суміші, кг / м 3;

ξ -

геометричний параметр (залежить від Rk, rk, Lk,

α, m).

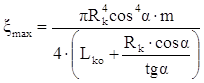

При заданих Rk,

Lkо, α - можна табульованою залежністю ξ (Δx) і

зобразити цю залежність графічно. При Δx = 0 буде ξо = 0 (тому що Rk

= rk).

При rk

= 0,  . При Δx> Rk

• cosα / tg α формула для QЕКСП. буде іншою. . При Δx> Rk

• cosα / tg α формула для QЕКСП. буде іншою.

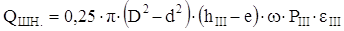

Продуктивність

шнека наприкінці 3-ї зони, кг / с:

(4.4) (4.4)

де hIII

- крок витків шнека в 3-й зоні, м;

е - товщина

витка шнека, м;

εIII

- коефіцієнт осьового переміщення суміші останнім витком шнека в

3-й зоні,

обумовлений провертання маси відносного нього.

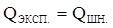

Умова

неперервності потоків матеріалу, що забезпечує стійку роботу експандера,

визначається рівністю пропускної здатності вихідний головки (3) і

продуктивності шнека (4):

(4.5) (4.5)

Звідси можна

знайти ε - коефіцієнт переміщення продукту. При закритому вихід QЕКСП.

= 0, значить QШН. = 0 та ε = 0, тобто продукт не рухається.

Для розрахунку

продуктивності шнека більш результативною є формула, де враховані коефіцієнти

форми для противопотоку та середньої в'язкості в потоці, кг / с:

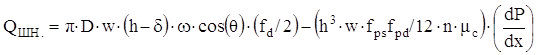

(4.6) (4.6)

де D - зовнішній

діаметр шнека, м;

h - глибина

витка, м; w - ширина витка (через крок S, w = S cos (θ)), м;

δ - зазор

між краєм витка і поверхнею шнека, м;

θ = arctg S

/ π (D-2δ) - кут нахилу нитки витка, рад.;

n - показник

степеневого закону в рівнянні течії ненютоновської рідини (матеріалу),

наприклад, для не подрібненого насіння ріпаку,

n = 0,1298;

μс -

в'язкість ненютоновської рідини , (Па ∙ с);

Р - тиск, Па;

Х - відстань

уздовж шнекового каналу, м;

fd =

1 - (0,487 n2 - 0.948n + 0.972) h / w - коефіцієнт форми вимушеного потоку;

fps =

1 - (0,949 n2 - 1,87 n + 1,59) h / w - коефіцієнт форми для противипотоку,

викликаного опором вихідного пристрою; fpd -

коригуючий

коефіцієнт для середньої в'язкості в потоці (fpd = 0,98).

Градієнт тиску

вздовж осі шнека  можна приблизно

замінити на можна приблизно

замінити на  . Формулу (4.6) можна

написати у вигляді, кг / с: . Формулу (4.6) можна

написати у вигляді, кг / с:

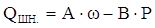

(4.7) (4.7)

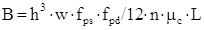

де,  ; ;

величини,

що залежать від геометричних па розмірів шнека. Параметри A і В приблизно

постійні для даного шнека; величини,

що залежать від геометричних па розмірів шнека. Параметри A і В приблизно

постійні для даного шнека;

L - довжина

шнека, м.

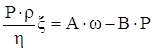

Рівняння (5)

можна записати у вигляді:

(4.8) (4.8)

Це рівняння

дозволяє розрахувати робочі характеристики (тиск, число обертів і

продуктивність експандера). Величини ρ і η вважаємо наближено

постійними, тоді рівняння (3) набуде вигляду, кг / с:

(4.9) (4.9)

де ξ '=

ξ ∙ ρ / η;.

На підставі

геометричних перетворень продуктивність експериментального експандера може бути

представлена виразом, кг / с:

(4.10) (4.10)

де λ -

деформація при незмінному зазорі, м;

Δx -

переміщення головки експандера, м;

С - коефіцієнт

жорсткості пружини, Па;

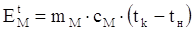

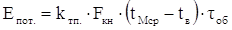

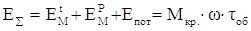

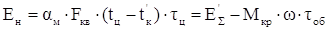

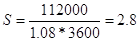

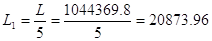

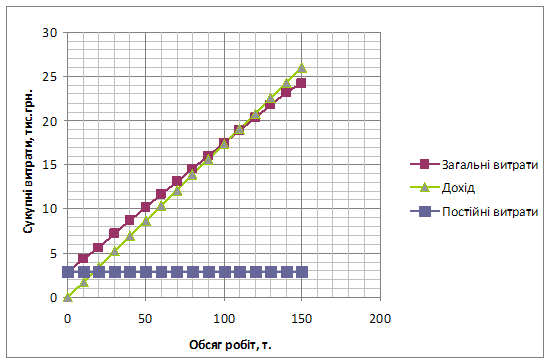

Fеф.