Курсовая работа: Производство бета-каротина

Курсовая работа: Производство бета-каротина

Витамины (от

лат. vita - жизнь), группа органических соединений разнообразной химической

природы, необходимых для питания человека, животных и других организмов в

ничтожных количествах по сравнению с основными питательными веществами

(белками, жирами, углеводами и солями), но имеющих огромное значение для

нормального обмена веществ и жизнедеятельности.

Первоисточником

В. служат главным образом растения. Человек и животные получают В.

непосредственно с растительной пищей или косвенно - через продукты животного

происхождения. Важная роль в образовании В. принадлежит также микроорганизмам.

Например, микрофлора, обитающая в пищеварительном тракте жвачных животных,

обеспечивает их витаминами группы В. Витамины поступают в организм животных и

человека с пищей, через стенку желудочно-кишечного тракта, и образуют

многочисленные производные (например, эфирные, амидные, нуклеотидные и др.),

которые, как правило, соединяются со специфическими белками и образуют многие

ферменты, принимающие участие в обмене веществ. Наряду с ассимиляцией в

организме непрерывно совершается диссимиляция В., причём продукты их распада (а

иногда и малоизменённые молекулы В.) выделяются наружу. Недостаточность

снабжения организма В. ведёт к его ослаблению, резкий недостаток В. - к

нарушению обмена веществ и заболеваниям - авитаминозам, которые могут

окончиться гибелью организма. Авитаминозы могут возникать не только от

недостаточного поступления В., но и от нарушения процессов их усвоения и использования

в организме.

Основоположник учения о В. русский врач Н. И. Лунин установил (1880), что при

кормлении белых мышей только искусственным молоком, состоящим из казеина, жира,

молочного сахара и солей, животные погибают. Следовательно, в натуральном

молоке содержатся и другие вещества, незаменимые для питания. В 1912 польский

врач К. Функ, предложивший само название "В.", обобщил накопленные к

тому времени экспериментальные и клинические данные и пришёл к выводу, что

такие заболевания, как цинга, рахит, пеллагра, бери-бери, - болезни пищевой

недостаточности, или авитаминозы. С этого времени наука о В. (витаминология)

начала интенсивно развиваться, что объясняется значением В. не только для

борьбы со многими заболеваниями, но и для познания сущности ряда жизненных

явлений. Метод обнаружения В., примененный Луниным (содержание животных на

специальной диете - вызывание экспериментальных авитаминозов), был положен в

основу исследований. Было выяснено, что не все животные нуждаются в полном

комплексе В., отдельные виды животных могут самостоятельно синтезировать те или

иные В. В то же время многие плесневые и дрожжевые грибы и различные бактерии

развиваются на искусственных питательных средах только при добавлении к этим

средам вытяжек из растительных или животных тканей, содержащих витамины. Таким образом,

витамины необходимы для всех живых организмов. Изучение В. не ограничивается

обнаружением их в естественных продуктах с помощью биологических тестов и

другими методами. Из этих продуктов получают активные препараты В., изучают их

строение и, наконец, получают синтетически. Исследована химическая природа всех

известных В. Оказалось, что многие из них встречаются группами по 3-5 и более

родственных соединений, различающихся деталями строения и степенью

физиологической активности. Было синтезировано большое число искусственных

аналогов В. с целью выяснения роли функциональных групп. Это способствовало

пониманию действия В. Так, некоторые производные В. с замещенными

функциональными группами оказывают на организм противоположное действие, по

сравнению с В., вступая с ними в конкурентные отношения за связь со

специфическими белками при образовании ферментов или с субстратами воздействия

последних.

В. имеют

буквенные обозначения, химические названия или названия, характеризующие их по

физиологическому действию. В 1956 принята единая классификация В., которая

стала общеупотребительной.

Наличие

химически чистых В. дало возможность подойти к выяснению их роли в обмене

веществ организма. В. либо входят в состав ферментов, либо являются

компонентами ферментативных реакций. При отсутствии В. в организме нарушается

деятельность ферментных систем, в которых они участвуют, а следовательно, - и

обмен веществ. Известно несколько сот ферментов, в состав которых входят В., и

огромное количество катализируемых ими реакций. Многие В. - преимущественно

участники процессов распада пищевых веществ и освобождения заключённой в них

энергии (витамины B1, В2, PP и др.). Участвуют они и в процессах синтеза: B6 и

В12 - в синтезе аминокислот и белковом обмене, В3 (пантотеновая кислота) - в

синтезе жирных кислот и обмене жиров, Вс (фолиевая кислота) - в синтезе

пуриновых и пиримидиновых оснований и многих физиологически важных соединений -

ацетилхолина, глутатиона, стероидов и др. Менее изучено действие

жирорастворимых В., однако несомненно их участие в построении структур

организма, например в образовании костей (витамин D), развитии покровных тканей

(витамин А), нормальном развитии эмбриона (витамин Е и др.). Таким образом,

витамины имеют огромное физиологическое значение. Выяснение физиологической

роли В. позволило использовать их для витаминизации продуктов питания, в

лечебной практике и в животноводстве. Особенно широко стали применяться В.

после освоения их промышленного синтеза.

Витаминная

промышленность, вырабатывает синтетические витамины, коферменты в виде чистых

кристаллических веществ и готовых к применению форм (драже, таблетки, ампулы,

капсулы, гранулы, концентраты) и в небольших количествах витаминные препараты

из растительного и животного сырья. Витамины повышают пищевую ценность

продуктов питания, применяются в лечебной практике и для витаминизации кормов с

целью повышения продуктивности животноводства.

Производство

витаминов в нашей стране организовано в начале 30-х гг. Вначале выпускались

витаминные препараты из натурального сырья. Затем было освоено производство

синтетических витаминов С и K3. С 1949 по технологии, разработанной

советскими учёными, в промышленном масштабе стал осваиваться синтез других

витаминов, например тиамина (витамин B1). В 1950 производство витаминов в СССР

увеличилось по сравнению с 1940 в 5,6 раза. К 1955 в СССР были разработаны

схемы синтеза всех известных основных витаминов. Дальнейшее развитие витаминной

промышленности связано главным образом с разработкой и внедрением синтетических

методов производства витаминов. Эти методы по характеру технологических

процессов значительно сложнее, чем метод извлечения витаминов из натурального

сырья, но они позволяют получать продукцию в химически чистом виде, что имеет

большое значение для их лечебного применения и точных дозировок при

изготовлении кормовых концентратов. Кроме того, издержки на производство

синтетических витаминов ниже издержек на получение соответствующих витаминов из

натурального сырья. За 1959-65 в промышленном масштабе освоен синтез всех

известных витаминов и витаминных препаратов, введены в строй крупные витаминные

предприятия: Белгородский витаминный и Болоховский (Тульская область)

химические комбинаты, а также значительно увеличены мощности ранее

действовавших предприятий. В 1965 объём производства витаминной продукции в

СССР увеличился по сравнению с 1958 в 2,8 раза, а в 1970 по сравнению с 1965 в

2,6 раза. В 1970 выпуск синтетических витаминов и их готовых форм составил

более 99% всего объёма производства витаминной продукции.

К

специфическим особенностям синтеза витаминов относятся: многостадийность

процессов; значительная материалоёмкость, обусловливающая необходимость

размещения предприятий В. п. вблизи сырьевых баз; применение специальной

аппаратуры, предназначенной для работы с агрессивными средами; необходимость

выработки высокочистой продукции. Витаминные заводы - специализированные

предприятия. Преобладает предметная специализация - осуществление синтеза

витаминов на каждом предприятии по полной схеме их производства, включая и

выпуск всех полупродуктов. С конца 60-х гг. расширяется более эффективная -

технологическая специализация производства полупродуктов.

Научно-технические

проблемы получения витаминов и их применения разрабатываются в СССР в основном

во Всесоюзном научно-исследовательском витаминном институте, а также в

научно-исследовательских организациях АМН СССР, АН СССР и АН союзных республик,

министерств и ведомств. Вопросы совершенствования действующих производств

решаются центральными заводскими лабораториями.

Главные

направления развития витаминной промышленности в России:

- создание

новых высокоэффективных препаратов;

- совершенствование

технологии производства и разработка новых, улучшенных схем синтеза, основанных

на использовании дешёвых видов отечественного сырья;

- увеличение

выработки витаминов, коферментов и их готовых форм до уровня, обеспечивающего

полное удовлетворение потребностей народного хозяйства, расширение ассортимента

продукции;

- строительство

новых и реконструкция действующих производств;

- механизация

и автоматизация технологических процессов;

- совершенствование

и организация производства отдельных полупродуктов на предприятиях других

отраслей промышленности;

- повышение

качества продукции;

- углубление

технологической специализации;

- внедрение

автоматизированных систем управления отраслью промышленности и производством.

В наиболее

развитых странах, особенно в США, Японии, Великобритании, Германии, Франции,

Швейцарии, производство витаминов достигло больших размеров.

Как правило,

оно сосредоточено в руках химико-фармацевтических фирм.

Производство

витаминов из дрожжей

В настоящее

время чистые препараты витаминов получают главным образом синтетически, в

некоторых случаях отдельные стадии их образования выполняются методами

микробиологического синтеза. Распространенное ранее производство концентратов

витаминов из продуктов растительного или животного происхождения сейчас почти

полностью потеряло свое значение.

В то же

время, некоторые витамины получают с помощью экстракции и очистки культуральной

жидкости или биомассы микроорганизмов. Наряду с использованием непосредственно

дрожжевой биомассы как источника витаминов в виде дрожжевых гидролизатов и пивных

дрожжей, некоторые дрожжи используются для микробиологического производства

чистых витаминов.

|

|

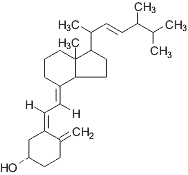

| Витамин D2,

кальциферол |

Использование

дрожжей для производства чистых витаминов началось в 1930-х годах с получения

витамина D. С использованием специальных рас Saccharomyces cerevisiae получают эргостерол,

который после облучения ультрафиолетом модифицируется в витамин D2

(кальциферол).

Существуют

штаммы сахаромицетов, обладающие способностью к гиперсинтезу витамина B2 (рибофлавина),

которые могут быть использованы для получения этого витамина.

Из

базидиомицетовых дрожжей, обладающих способностью к интенсивному синтезу каротиноидов,

получают препараты β-каротина, являющегося предшественником витамина A, и астаксантина.

Питьевые

дрожжи

Дрожжевой

осадок, остающийся после сбраживания пивного сусла, издавна используют для

получения различных полезных веществ, в частности дрожжевых гидролизатов и

автолизатов. Гидролизаты дрожжей получают, нагревая дрожжевую биомассу при 100°C в кислой среде. Большая часть белков при этом гидролизуется до аминокислот. Затем препарат

нейтрализуют и концентрируют в виде густой пасты или высушивают. При получении

дрожжевых автолизатов разрушение клеточных компонентов происходит под действием

ферментов самой дрожжевой клетки. Этот процесс протекает в обычных условиях в

или при небольшом нагревании дрожжевого осадка без питательных веществ до 50°C и обычно продолжается в течение 1-2 сут. За это время около половины всех белков в дрожжевых

клетках расщепляется до аминокислот.

Дрожжевые

гидролизаты широко применяются в качестве источника витаминов и аминокислот в

медицине, в микробиологии при составлении питательных сред. Дрожжевые

гидролизаты и автолизаты обладают способностью придавать пищевым продуктам

привкус мяса, или усиливать такой вкус, поэтому они широко используются в

пищевой промышленности для приготовления различных приправ, в качестве вкусовых

добавок в готовые продукты (например, в картофельные чипсы).

Большой

популярностью пользуются пивные (питьевые) дрожжи, приготовляемые на основе

частично гидролизованной дрожжевой биомассы. Они используются в качестве

источника витаминов (в первую очередь В1 и В2, а также РР, В3, В4, В6, Н),

незаменимых аминокислот и жирных кислот и широко применяются в медицине,

ветеринарии, косметологии, диетологии.

Красные

дрожжи

Многие дрожжи

синтезируют большое количество каротиноидов, придающих их колониям красную,

розовую, оранжевую или желтую окраску. Способность к образованию каротиноидов и

формирование окрашенных колоний встречается только среди базидиомицетовых

дрожжей, то есть относится к признакам аффинитета. Наиболее характерно

образование каротиноидов для родов Rhodosporidium, Cystofilobasidium, Sporidiobolus,

и их анаморф Rhodotorula, Cryptococcus, Sporobolomyces. К наиболее распространенным

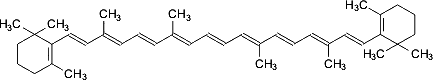

каротиноидам относится β-каротин.

β-Каротин

Это широко

распространенное соединение, встречающиеся также во многих растениях и грибах.

β-Каротин является предшественником витамина A и его промышленное

получение представляет интерес для медицины и некоторых других облестей.

Разработаны и применяются биотехнологические процессы получения β-каротина

с использованием красных дрожжей, например Rhodotorula glutinis.

У

базидиомицетовых дрожжей встречаются и другие виды каротиноидов. Например, красные

дрожжи Phaffia rhodozyma образуют каротиноид астаксантин.

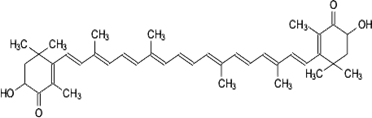

Астаксантин

Астаксантин -

широко распространенный в природе каротиноидный пигмент ярко-красной окраски. В

отличие от β-каротина имеет два дополнительных атома кислорода на каждом

из колец. Впервые был выделен из омаров в 1938 году, сейчас обнаружен в тканях

многих растений и животных. Особенно в большом количестве содержится в тканях

креветок, крабов, лососевых рыб, придавая им красный цвет.

Астаксантин

является одним из наиболее активных антиоксидантов и используется в медицине

для лечения ряда заболеваний. Препараты астаксантина широко используются в

качестве кормовой добавки в рыбоводстве, особенно при выращивании лососей, и

аквариумоводстве.

Основным

источником для получения астаксантина служит водоросль Haematococcus

инцистированные клетки которой содержат до 4% каротиноида. Астаксантин был

обнаружен также в дрожжах Phaffia rhodozyma (телеоморфа Xanthophyllomyces

dendrorhous). Генетически модифицированные штаммы Phaffia содержат до 1-2%

астаксантина и могут также использоваться для промышленного получения этого

каротиноида.

Клетки

овальные или круглые, иногда удлиненные. Почкование истинное, многостороннее.

Может формироваться примитивный псевдомицелий, но истинного мицелия не образуют.

Диплоидизация происходит в результате слияния двух гаплоидных клеток (гологамия).

Вегетативно размножаются в основном диплоидные клетки. Аски образуются

преимущественно из вегетативных диплоидных клеток. Аски круглые или овальные,

при созревании спор не вскрываются. Аскоспоры круглые или слабоовальные,

бесцветные, гладкие, 1-4 в аске. Все виды активно сбраживают сахара. Дрожжи

этого рода с давних времен распространены в кустарном виноделии и широко

используются в разных отраслях бродильной промышленности, в связи с чем они

более всех других дрожжей изучены в разных аспектах. Их систематика, однако,

многократно пересматривалась. Центральный вид -

Saccharomyces cerevisiae известен в десятках синонимов, которые в

настоящее время рассматриваются как производственные расы, но не

самостоятельные виды.

Потребность

дрожжей в витаминах

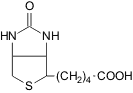

Одна из

характеристик, используемых для таксономического описания дрожжей - потребность

в витаминах. Более 80% всех известных видов дрожжей не способны к росту на

среде, не содержащей витамины (ауксотрофны). Наибольшее число видов (около 65%)

нуждается в биотине и тиамине. Из других витаминов в таксономии дрожжей

используется определение потребности в рибофлавине, пантотеновой кислоте,

пиридоксине, инозите и никотиновой кислоте.

|

Биотин, витамин H

(B7)

|

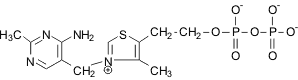

Тиаминпирофосфат,

витамин B1

|

|

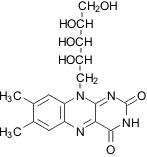

Рибофлавин, витамин B2

|

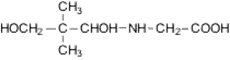

Пантотеновая

кислота, витамин B5

|

|

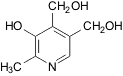

Пиридоксин,

витамин B6 Пиридоксин,

витамин B6

|

мио-Инозит, витамин B8

|

Никотиновая кислота,

Ниацин, витамин PP

|

Для

определения потребности исследуемого штамма в том или ином витамине его

выращивают на стандартной среде, содержащей определенный витамин, и сравнивают

с ростом на этой же среде, не содержащей витаминов. В случае, если добавление

витамина приводит к существенному увеличению роста, делают вывод о

ауксотрофности штамма по этому витамину. Тесты на способность к росту на

безвитаминной среде и определение потребности в конкретных витаминах входят в стандартное

описание вида дрожжей.

Зависимость

скорости роста ауксотрофных штаммов дрожжей от содержания определенных

витаминов была использована для разработки методов определения концентрации

витаминов в различных средах по измерению прироста дрожжевой биомассы.

Стандартные

среды для физиологических тестов

Разделение

дрожжей на виды базируется на многих характеристиках, среди которых важное

место занимают как морфологические, так и физиологические признаки -

способность к росту на различных органических соединениях в качестве

единственного источника углерода и энергии, способность к усвоению различных

источниках азота, потребность в различных витаминах и т.п. Все эти характеристики

сильно зависят от состава среды и условий культивирования, поэтому в

систематике дрожжей разработаны и применяются среды стандартного состава.

Полный набор таких сред выпускается в готовом виде фирмой Difco (Difco

Laboratories, в 1997 г. вошедшая в состав BD Diagnostic Systems). Среди этих

сред наиболее популярны: морфологический агар - для описания макро- и

микроморфологических характеристик дрожжевой культуры, азотная основа - для

определения способностей к росту на различных источниках углерода, углеродная

основа - для определения способности к усвоению различных источников азота,

базвитаминная среда - для определения потребностей в витаминах.

Состав этих

сред приведен в таблице:

| Ингредиенты (на 1 л воды) |

Морфологи-ческий агар |

Азотная основа |

Углеродная основа |

Среда без витаминов |

| Источники углерода и

азота, г |

| Глюкоза |

10 |

— |

10 |

10 |

| (NH4)2SO4 |

3.5 |

5 |

— |

5 |

| Аспарагин |

1.5 |

— |

— |

— |

| Макроэлементы, г |

| КH2РO4 |

0.85 |

0.85 |

0.85 |

0.85 |

| К2НРО4 |

0.15 |

0.15 |

0.15 |

0.15 |

| MgSO4 |

0.5 |

0.5 |

0.5 |

0.5 |

| NaCl |

0.1 |

0.1 |

0.1 |

0.1 |

| СаСl2 |

0.1 |

0.1 |

0.1 |

0.1 |

| Аминокислоты, мг |

| L-Гистидин НСl |

10 |

10 |

1 |

10 |

| DL-Метионин |

20 |

20 |

2 |

20 |

| DL-Триптофан |

30 |

20 |

2 |

20 |

| Витамины. мкг |

| Пантотенат кальция |

2000 |

2000 |

2000 |

— |

| Фолиевая кислота |

2 |

2 |

2 |

— |

| Инозит |

10000 |

10000 |

10000 |

— |

| Никотиновая кислота |

400 |

400 |

400 |

— |

| Парааминобензойная

кислота |

200 |

200 |

200 |

— |

| Пиридоксин НСl |

400 |

400 |

400 |

— |

| Рибофлавин |

200 |

200 |

200 |

— |

| Тиамин НСl |

400 |

400 |

400 |

— |

| Биотин |

20 |

20 |

20 |

— |

| Микроэлементы, мкг |

| Н3РО3 |

500 |

500 |

500 |

500 |

| CuSO4 |

40 |

40 |

40 |

40 |

| KJ |

100 |

100 |

100 |

100 |

| FeCl3 |

200 |

200 |

200 |

200 |

| MnSO4 |

400 |

400 |

400 |

400 |

| Na2MoO4 |

200 |

200 |

200 |

200 |

| ZnSO4 |

400 |

400 |

400 |

400 |

| Промытый агар, г |

18 |

— |

— |

— |

| Количество сухой

готовой среды фирмы «Difco» на 1 л, г |

35 |

6.7 |

11.7 |

16.7 |

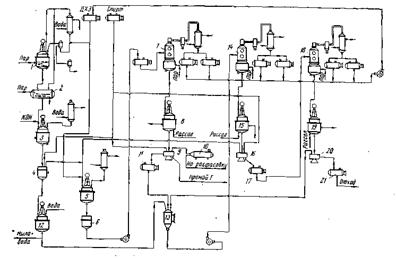

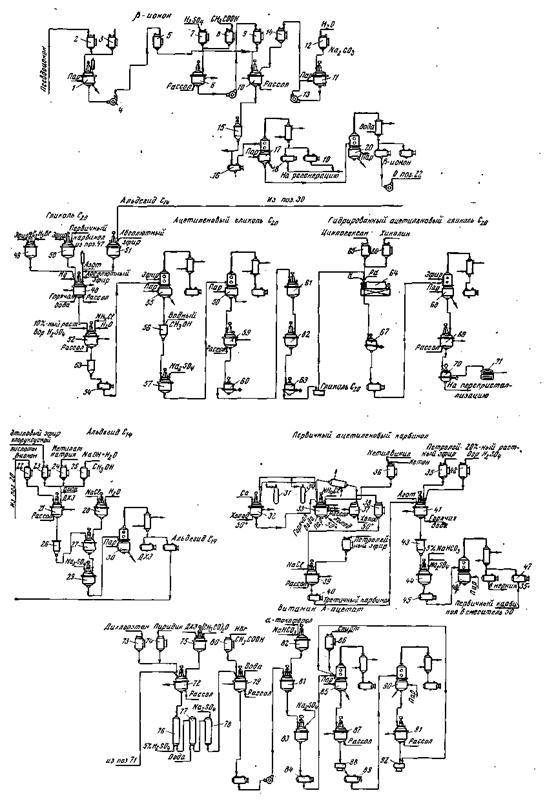

ПРОИЗВОДСТВО КРИСТАЛЛИЧЕСКОГО β-КАРОТИНА ИЗ

МОРКОВИ

Исходным сырьем для получения кристаллического

β-каротина является морковь, содержащая среди каротиноидов 85—90%

β-каротина. Наоборот, в тыкве содержание β-каротина составляет лишь

60—70%. Производство кристаллического каротина включает следующие стадии: 1) экстракция

каротина из сухого коагулята белков органическим растворителем; 2) омыление концентрата; 3)

экстракция каротина из омыленной массы и 4) кристаллизация каротина.

Экстракция

каротина. Большинство исследователей сходятся на применении в качестве

органического растворителя для экстракции

р-каротина хлорированных углеводородов (в основном дихлорэтан). Существует

мнение о целесообразности предварительной экстракции белкового коагулята

спиртом для удаления стеринов, фосфатидов, свободных жирных кислот и других

веществ. Однако дополнительная экстракция

спиртом сильно осложнит технологию производства, поэтому необходимость этого процесса нуждается в

технико-экономическом обосновании.

Экстракцию осуществляют дихлорэтаном в экстракторах непрерывного действия (при

крупном производстве) или в аппаратах типа Сокслета при небольших масштабах

производства. Дихлорэтана в реактор

загружают 400% к массе сухого коагулята. Экстракцию ведут в течение

1—1,5 ч. Содержание каротина в шроте не должно превышать 5% к введенному каротину с белковым коагулятом. Затем

в испарителе 2 в присутствии СО2

отгоняют дихлорэтан (температура не должна быть выше 50° С).

Омыление концентрата. Омыление производят 10%-ным

раствором едкого кали, которого добавляют около 10% к массе концентрата. Процесс проводят в реакторе 3 с обратным

холодильником в течение 20 мин при 50° С.

При омылении образуется осадок, содержащий до 80% каротина и жидкое мыло. Осадок отфильтровывают на

нутч-фильтре 4 и промывают спиртом от мыла и красящих веществ.

Б. Савинов и А. Свищук указывают на образование

нерасслаивающихся эмульсий при омылении липоидных экстрактов в хлорированных углеводородах. Это явление ими было

успешно устранено совмещением стадии омыления со стадией экстракции.

Экстракция каротина из омыленной массы. Каротин

экстрагируют дихлорэтаном в количестве, необходимом для растворения

каротина при комнатной

температуре, исходя из того, что в 100 мл дихлорэтана (ДХЭ) растворяется при

температуре 25° С 1,16 г каротина.

Экстракцию

ведут при комнатной температуре в реакционном аппарате 5, снабженном обратным холодильником и мешалкой. Затем массу фильтруют на нутч-фильтре 6, промывают осадок чистым

ДХЭ. Экстракт с промывным ДХЭ

сгущают в вакуум-перегонном аппарате 7 до получения пересыщенного

раствора.

Первая кристаллизация. Пересыщенный раствор спускают в

кристаллизатор 8, где в течение 8 ч идет процесс кристаллизации вначале при

комнатной температуре, а

затем через 4 ч при охлаждении, к концу процесса температуру доводят до 5° С.

Для

увеличения выхода каротина на первой кристаллизации в пересыщенный раствор вводят этиловый спирт

в отношении 1:2. Затем отфуговывают в

центрифуге 9 выделившиеся кристаллы, промывают их спиртом и высушивают

в вакуум-сушилке 10. Маточный раствор I поступает в сборник 11.

Вторая кристаллизация. Маточный раствор 1

перерабатывают совместно с промывными и мыльной массой. Для этого мыльную массу

экстрагируют два раза ДХЭ в нутч-фильтре 4, а экстракт промывают водой в смесителе 12.

Экстракт

и маточник I направляют в сборник 13, откуда они поступают в вакуум-аппарат 14 для упаривания в

концентрат П. Последний поступает в

кристаллизатор 15, где кристаллизуется 24 ч. Фуговку производят при температуре 5° С в центрифуге 16. Кристаллы

каротина II промывают спиртом и направляют на переработку

совместно с экстрактом омыленной массы (до первой кристаллизации). Маточный раствор II поступает в сборник 17.

Третья кристаллизация. Маточный раствор II совместно с

промывными второй

кристаллизации упаривают в вакуум-аппарате 18, кристаллизуют 72 ч в

кристаллизаторе 19, фугуют в центрифуге 20. Кристаллы промывают спиртом. Получают кристаллы каротина III, направляемые на

переработку в маточный

раствор I и в виде отхода маточный раствор II — в сборник

Нормы качества готовой продукции. Кристаллический

каротин должен быть

однородным, мелкокристаллическим сухим порошком без слежав19, фугуют в

центрифуге 20. Кристаллы промывают спиртом.

Получают кристаллы каротина III, направляемые на переработку в маточный раствор I и в виде отхода маточный раствор II — в сборник

Нормы качества готовой продукции. Кристаллический

каротин должен быть

однородным, мелкокристаллическим сухим порошком без слежав шихся комков

лилово-красноватого цвета с металлическим блеском. Точка плавления каротина должна быть не ниже 160° С. Содержание

β-каротина в кристаллах не менее 90%.

Вопросы усовершенствования технологии производства

каротина из моркови. Интересные исследования в этой области были

проведены Б. Савиновым и его учениками. Исходя из факта локализации каротина

на хромопластах, им было предложено заменить процесс прессования мезги моркови

процессом вымывания пластид из клеток интенсивным перемешиванием мезги

с водой в суспензионном экстракторе. Им же был разработан метод получения

масляных концентратов каротина из влажного белкового коагулята путем применения

центробежного смесителя. Разработан метод получения каротина из моркови и тыквы

методом термической

коагуляции белков в клетке, изучены вопросы экстракции каротина в многочленной

батарее. К сожалению, эти методы не нашли широкого применения в связи с

развитием химического синтеза витаминов.

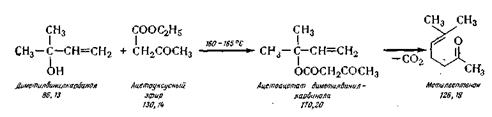

ХИМИЧЕСКИЙ

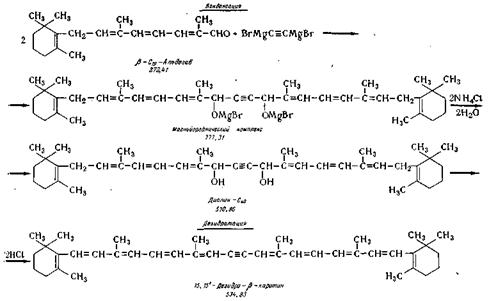

СИНТЕЗ β–КАРОТИНА

Метилгептенон (6-метилгептен-5-он-2).

Получают его конденсацией диметилвинилкарбинола и ацетоуксусного

эфира при температуре 160—165° С по следующей химической схеме:

В реактор 29 из нержавеющей стали,

снабженный колонкой с дефлегматором и конденсатором, из мерника загружают

вазелиновое масло (высококипящий разбавитель) и при температуре 210° С (в

масле) загружают диметилвинилкарбинол и ацетоуксусный эфир

так, чтобы температура реакционной массы была не ниже 160—165° С. Затем

нагревание продолжают при температуре 160—180° С 3 ч до прекращения выделения газа (СО2).

В сборник после конденсатора собирают отгон

(спирт с примесью ацетона). Кубовый остаток разгоняют при остаточном давлении

5—6 мм рт. ст. в вакуум-перегонном

аппарате 30. Готовый продукт поступает в приемник. Выход 60%.

Метилгептенон — бесцветная жидкость,

температура кипения 52—53°С при остаточном давлении 5 мм рт. ст. C8H14О,

молекулярная масса 126,19; п2о = 1,4404; d20=0,8616, хорошо перегоняется с водяным паром; Хтах

= 243 нм (в спирте), lgs =2,54.

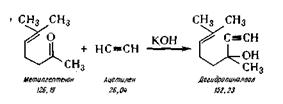

Дегидролиналоол (3,7-диметилоктаен-6-ин-1-ол-3).

Дегидролиналоол синтезируют по следующей химической реакции:

В реактор из эмалированной стали 31, снабженный

мешалкой, барботером для подвода ацетилена загружают толуол из мерника 32 и

порошкообразное едкое кали, нагревают до 80° С и из баллона 33 пропускают ацетилен

при перемешивании в течение 2 ч. После прекращения нагревания уменьшают ток

ацетилена, охлаждают рассолом до —12—10° С и постепенно в течение 3 ч приливают

метилгептенон из мерника 34. Затем добавляют воды и после перемешивания

разделяют слои в делительной воронке 35. Толуольный раствор переводят в реактор

36, в котором нейтрализуют углекислотой. В перегонном

аппарате 37 отгоняют толуол, а затем при остаточном давлении 12—14 мм

рт. ст. собирают фракцию, кипящую при температуре 89—91С. Выход 76—80%.

Дегидроналоол — бесцветная жидкость,

температура кипения 78—80°С при остаточном давлении 8 мм рт. ст.; Cl0H12O, молекулярная масса

152,23; плотность ==1,4632. Хорошо растворим в органических растворителях,

плохо — в воде.

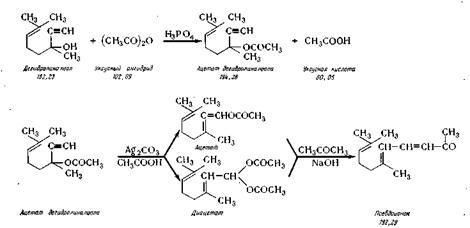

Псевдоионон. Псевдоионон получают

из дегидролиналоола путем аци-лирования его, изомеризации ацетата, омыления его и

конденсации с аце тоном в присутствии едкого натра. Синтез протекает по

следующей схеме

В реактор из нержавеющей стали 38 загружают

из мерника 39 дегидролиналоол, из мерника 40уксусный ангидрид и из

мерника 41 каталитическое количество фосфорной кислоты,

перемешивают (температура не выше 50° С) и выдерживают 14—15 ч при

температуре 18° С. Затем вводят в реактор из баллона 42 азот,

нагревают реакционную массу до 90° С и добавляют каталитическое количество карбоната

серебра, продолжая перемешивание 1,5 ч при температуре 90° С. Далее реакционную

массу охлаждают до 20° С и передают под давлением в реактор 43, в который из

мерника 44 загружают 20%-ный водный раствор хлористого натрия. После перемешивания

разделяют слои в делительной воронке 45. В ней же промывают верхний слой раствором хлористого натрия до нейтральной реакции.

Затем верхний слой переводят в реактор 46 и вводят в него из мерника 47 ацетон и из мерника 48,8%-ный водный

раствор едкого натра, нагревают до

40° С и перемешивают 2,5—3 ч. Реакционную массу при температуре 20° С

нейтрализуют уксусной кислотой из мерника 49. В делительной воронке 50 разделяют

слои: нижний слой поступает в сборник 51, откуда

далее направляют на регенерацию. Верхний слой промывают в колонке 52 раствором хлористого натрия. Промытый

слой (технический псевдоионон)

передают в сборник 53 и далее в вакуум-перегонный аппарат 54, снабженный

колонкой, дефлегматором и конденсатором. Перегонку ведут при остаточном

давлении 6—7 мм рт. ст., отбирают фракцию, кипящую при 131—135°С в сборник 55. Выход

54—55%.

Псевдоионон — желтоватая маслянистая жидкость, хорошо растворима в органических растворителях, плохо — в воде,

температура кипения при остаточном давлении 5 мм рт. ст.— 120° С; С13Н10О, молекулярная масса 192,29; n2D°=l,5300, df = 0,8954; Xmax = 291 нм, Е= 1205;

содержание не ниже 95%.

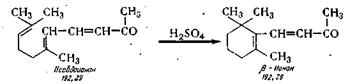

СИНТЕЗ β-ИОНОНА

β-Ионон получают процессом циклизации

псевдоионона под влиянием смеси концентрированной серной кислоты и ледяной

уксусной кислоты

в среде толуола по химической схеме:

В реактор 1 из сборника 2 загружают

псевдоионон и из сборника 3 толуол и перемешиванием

получают толуольный раствор псевдоионона (плотность 890—900 кг/м3), подаваемый

насосом 4 в мерник 5. В реактор из эмалированной стали 6 сливают

концентрированную серную кислоту из мерника

7, которую в реакторе 6 охлаждают до 0°, а затем медленно загружают из мерника

8 ледяную уксусную так, чтобы температура не поднималась выше 15° С.

Смесь кислот насосом 8 подают в мерник 9. В аппарат для циклизации 10 из нержавеющей стали, снабженный мешалкой и рубашкой, подают из мерника 9 смесь кислот, а из

мерника 5 толуольный раствор псевдоионона. Реакция протекает при

температуре минус 7—10° С в течение 1 ч. Для

нейтрализации реакционной массы применяют 18—20%-ный раствор углекислого

натрия. В реактор // загружают углекислый натрий, из мерника 12 воду и при перемешивании насыщенный раствор насосом 13 подают в мерник 14. Из аппарата циклизации 10 нейтрализованная

реакционная масса поступает в делительную воронку 15, где промывается раствором карбоната натрия и далее поступает в сборник 16

и в перегонный аппарат 17. В нем отгоняют толуол в сборники 18 и 19 при

остаточном давлении 20 мм рт. ст. Остаток перегоняют при остаточном

давлении 1 мм рт. ст. в перегонном аппарате 20 и собирают в приемнике. Выход

75%.

β-Ионон — желтоватая маслянистая жидкость, температура

кипения 118—120°С при остаточном давлении 5 мм рт. ст. и 132° С при остаточном давлении 12 мм рт. ст., С13Н2оО,

молекулярная масса 192,29; по =1,5210; хорошо растворим в органических

растворителях, плохо в воде; Xmах= 296 нм, E=557.

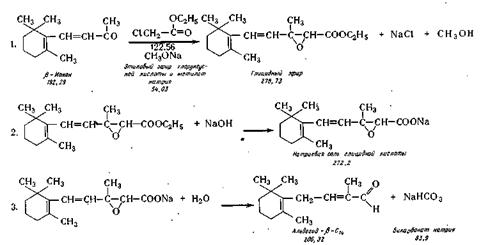

СИНТЕЗ АЛЬДЕГИДА С14 [4(2',6',6'-ТРИМЕТИЛЦИКЛОГЕКСЕН-

Г-ИЛ)-2-МЕТИЛБУТЕН-З-АЛЬ-1]

Синтез альдегида С14 осуществляют

по реакции Дарзана путем конденсации (3-ионона с метиловым

или этиловым эфиром монохлоруксусной кислоты в присутствии метилата

натрия. Реакции протекают по следующей схеме:

Реакция конденсации. В реактор

21, снабженный охлаждающей рубашкой и мешалкой, загружают (3-ионон из сборника

22 и в течение 2—3 ч при ливают из мерника 23 этиловый эфир

хлоруксусной кислоты, а из сборника 24 сухой метилат натрия. Температуру при этом

поддерживают минус 5—7° С. В результате

реакции конденсации получается глицидный эфир, который из раствора не

выделяют.

Омыление. Глицидный эфир

омыляют раствором едкого натра в водном метаноле, который добавляют из смесителя 25 в тот

же реактор в течение 1,5—2 ч при

температуре 18—20°С. В результате омыления получают натриевую соль глицидного

эфира.

Декарбоксилирование. В

реактор 21 добавляют воду и дихлорэтан, перемешивают, а затем направляют реакционную

массу в делительную воронку 26. Нижний

дихлорэтановый слой отделяют в воронке и в смесителе 27 промывают водным раствором поваренной соли,

приготовленном в смесителе 28. Нижний

слой спускают в смеситель 29, затем добавляют в этот смеситель сульфат натрия и перемешивают. Сухой

экстракт переводят в вакуум-перегонный аппарат 30, отгоняют дихлорэтан,

а затем под глубоким вакуумом (0,1 мм рт. ст. при температуре около 100° С) отгоняют альдегид

С14. При необходимости альдегид подвергают ректификации при остаточном

давлении 0,3—0,5 мм рт. ст.

Альдегид С14 — светло-желтая маслянистая жидкость с

температурой кипения 103—106° С при остаточном давлении 0,2 мм рт. ст., хорошо растворим

в органических растворителях, плохо—в воде. При хранении неустойчив. Формула С14Н220,

молекулярная масса 206,14.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА

СИНТЕТИЧЕСКОГО

р-КАРОТИНА

Технология производства базируется на

однокомпонентном методе синтеза, разработанном Ингоффеном и усовершенствованном Излером с их соавторами. Этот метод нашел свое

дальнейшее развитие в исследованиях Н. Преображенского, Г. Самохвалова и

Л. Вакуловой. Метод заключается в

конденсации двух молекул альдегида С19 с молекулой ацетилена по

реакции Гриньяра. Технология включает следующие стадии синтеза: синтез (3-С16-альдегида из β-С14-альдегида;

синтез β-С)9-альдегида из (3-С16-альдегида; синтез

15,15-дегидро-(3-каротина изС19-альдегида и ацетилена; синтез транс-β-каротипа из

15,15-дегидро-β-каротина.

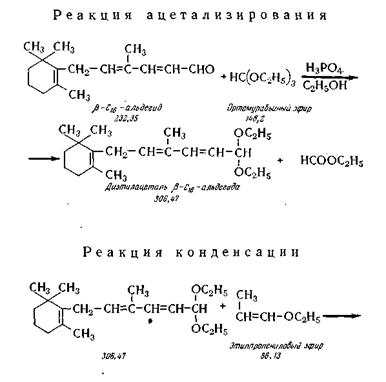

СИНТЕЗ β-С14-АЛЬДЕГИДА-[9-МЕТИЛ-6-(1,1,5-

ТРИМЕТИЛЦИКЛОГЕКСЕН-5 ИЛ)-ГЕКСАДИЕН-8, 10-АЛЬ-12]

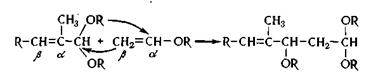

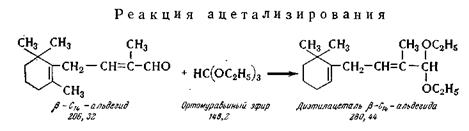

Химические реакции получения альдегида С16 заключаются

в ацеталировании альдегида-С14, конденсации полученного ацеталя с

виниловым эфиром в присутствии хлористого цинка и омыления

алкоксиацеталя альдегида С16. Химизм реакций

синтеза альдегида С16 основан на склонности виниловых

эфиров присоединяться к ацеталям а, (3-непредельных карбонильных

соединений, причем одна алкоксигруппа [OR]

перемещается от ацеталя к двойной связи винилового эфира.

Остаток ацеталя присоединяется к β-углеродному атому винилового эфира.

Конденсация и перегруппировка протекает по схеме:

По этой схеме протекает следующий синтез.

Схема реакций синтеза С16-альдегида.

Для успешного протекания реакций

ацетализирования и конденсации важно, чтобы влажность реагентов была

минимальной (в %): абсолютного спирта — 0,15; этилвинилового эфира — 0,2; ортомуравьиного

эфира — 0,09; альдегида-С14 —

0,04. Хлористый цинк предварительно должен быть сплавлен и высушен в вакуум-эксикаторе над концентрированной серной кислотой.

Ацетализирование. В реактор 1 из нержавеющей

стали, снабженный мешалкой, обратным холодильником и

барботером для азота, загружают через мерник 2 альдегид-С14,

из мерника 3 ортомуравьиный эфир (температура кипения 144—145° С,

плотность 897 кг/м3), из мерника 4 — раствор

паратолуолсульфокислоты в абсолютном этаноле. Реакцию

ведут в присутствии азота, вводимого в реактор из баллона 5. Перемешивают

в течение 20—24 ч при комнатной температуре. Затем в реакционную массу

вводят из мерника 6 лигроин и нейтрализуют 2,5%-ным раствором бикарбоната

натрия, загружаемым из мерника 7. После этого отделяют органический

слой в делительной воронке 8 и после просушки поташом направляют

в сборник 9, а из него в перегонный аппарат 10, где при температуре

около 50°С и остаточном давлении 3—5 мм рт. ст. отгоняют растворитель. Технический продукт

содержит около 95% ацеталя. Выход ацеталя из

(3-С14-альдегида составляет около 75 %. На выход ацеталя из

альдегида-С 16 значительно

влияет чистота альдегида-С14. Диэтилацеталь

β-С14-альдегида С18Н3202 представляет

собой маслянистую жидкость желтого цвета с температурой кипения 87—96°С при

остаточном давлении 0,2 мм рт. ст.; df =0,9279; n™ =1,4773.

Конденсация с этилвиниловым эфиром. В реактор 11, снабженный холодильником, загружают из

мерника 12 диэтилацеталь-β-С14-альдегида, затем из мерника 13 медленно добавляют при температуре 35 —40°С этилвиниловый

эфир (температура кипения 35°С, остаточная влажность не выше 0,2%), а из мерника 14 — 10%-ный раствор сплавленного хлористого

цинка в ледяной уксусной кислоте. Реакцию проводят в присутствии азота,

вводимого из баллона 15, при температуре 35—40°С в течение 1 ч. В результате реакции образуется этоксиацеталь

β-С 16-альдегида (см. химическую схему), представляющий

собой (перегонка при остаточном давлении 0,02 мм рт. ст.) вязкое светло-желтое масло, d0 = 0,9315. Выход 66—70%.

Омыление этоксиацеталя. В

процессе омыления ацетальной группы происходит также отщепление

молекулы спирта. В реактор 11 из мерника 16 добавляют

смесь ледяной уксусной кислоты, ацетата натрия, воды и гидрохинона (небольшое

количество). Реакционную массу медленно нагревают до 90—95° С и

перемешивают 3 ч. Затем раствор (темно-вишневого цвета) переводят в

реактор-охладитель 17. Охлаждают до 0°, выкристаллизовывают

технический β-С 1б-альдегид и отфуговывают его в центрифуге 18.

Перекристаллизация технического альдегида С1б.

Процессы ведут в этаноле в реакторе 19 по двухступенчатой

схеме. После обработки активированным углем раствор фильтруют через

нутч-фильтр 20. Кристаллизуют в кристаллизаторе 21, отфуговывают кристаллы в

центрифуге 22. Маточный раствор I

поступает в сборник 23. Сгущение его производят в вакуум-аппарате

24 и далее кристаллизуют в кристаллизаторе 25. Кристаллы второй

кристаллизации отфуговывают в центрифуге 26, а маточный раствор II направляют в сборник 27. Он

является отходом производства. Кристаллы второй кристаллизации поступают на

перекристаллизацию в реактор 19 совместно с техническим продуктом.

Альдегид-β-С16 (С1бН240)

представляет собой светло-желтые кристаллы с температурой плавления

77—78° С, хорошо растворим в органических растворителях, плохо в

воде; Хгаах—276—280 нм (в спирте).

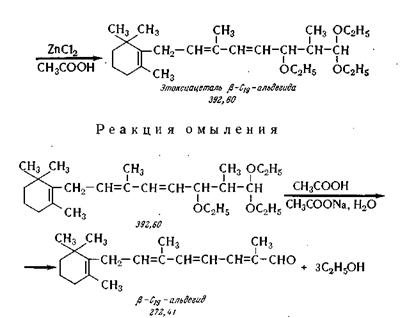

СИНТЕЗ β-С19-АЛЬДЕГИДА [9,13-ДИМЕТИЛ-7-(1,1,5-

ТРИМЕТИЛЦИКЛОГЕК-СЕН-5-ИЛ)-ОКТАТРИЕН-8,10,12- АЛЬ-14]

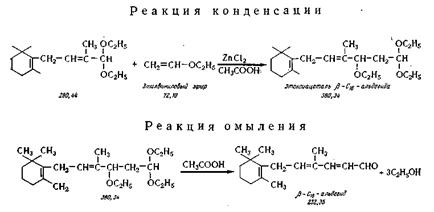

Химические реакции получения альдегида-С19 заключаются

в ацетали-зировании альдегида С16, конденсации полученного ацеталя

с виниловым эфиром в присутствии хлористого цинка и омыления

алкоксиацеталя альдегида С19 по следующей химической схеме.

Для успешного протекания указанных реакций

необходимы те же условия обезвоживания химических реагентов, как

и в синтезе β-С16-альдегида.

Ацетализирование. Процессы

проводят так же, как и для синтеза β -С16-альдегида

и в аналогичной аппаратуре. К ней относятся реактор 28 и сборники: для альдегида-С16

29, ортомуравьиного эфира 3, катализатора 4, лигроина 6, нейтрализующего раствора бикарбоната натрия 7. Азот в реактор подается из баллона 30. Разделение слоев

осуществляют в делительной воронке 31 и после просушки органического

слоя поташом направляют его в сборник 32 и

далее в перегонный аппарат 33, где отгоняют растворитель и не вошедший

в реактор ортомуравьиный эфир (при температуре 50—55° С и остаточном давлении 2—3 мм рт. ст.). Получают технический диэтилацеталь (3-С,6-альдегида с

содержанием основного вещества 95—97%, n° = 1,5026—1,5070;

маслянистая жидкость, температура кипения около 145° С при остаточном давлении 0,05 мм рт. ст. Выход 75—80% (в пересчете на альдегид – С16).

Конденсация с этилпропениловым эфиром. Процесс

осуществляют в реакторе 34, в который загружают диэтилацеталь альдегида-С16

из мерника 35, а из мерника 14 раствор (10%) сплавленного

хлористого цинка в ледяной уксусной

кислоте. Масса принимает темно-вишневый цвет. Затем при температуре 25—30°С из мерника 36 медленно

добавляют этилпропени-ловый эфир

(температура кипения 69—71° С, остаточная влага не выше 0,15%). Масса постепенно окрашивается в желтый цвет.

Реакция протекает в' присутствии азота, вводимого из баллона 37, при

перемешивании.

Омыление этоксиацеталя. В

реактор 34 из мерника 16 добавляют смесь ледяной уксусной кислоты,

ацетата натрия, воды и гидрохинона. Реакционную массу медленно

нагревают до 90—95°С и перемешивают 3 ч. Затем раствор

темно-вишневого цвета направляют в реактор-охладитель 38, охлаждают

до минус 5—7° С и кристаллизуют. Кристаллы технического продукта

отфуговывают в центрифуге 39. Получают желтые кристаллы с содержанием

основного вещества около 95%. Маточный раствор направляют в сборник 40; он является

отходом.

Перекристаллизация технического альдегида С19.

Процессы ведут в этаноле по схеме перекристаллизации альдегида

С16 в следующей аппаратуре:

для первого продукта — реактор-растворитель 41,

нутч-фильтр 42, кристаллизатор 43, центрифуга 44. для маточного раствора I — сборник 45;

для второго продукта — вакуум-аппарат 46, кристаллизатор

47, центрифуга

48, сборник маточного раствора II-—отхода производства — 49.

Выход альдегида на диэтилацеталь составляет

55—57% (от теоретического). Альдегид β-С19

представляет собой ярко-желтые ромбические кристаллы с температурой

плавления 63—65°С; хорошо растворим в органических растворителях,

плохо — в воде; Хтах=325 нм (в спирте).

СИНТЕЗ 15, 15'-ДЕГИДРО-β-КАРОТИНА

Вещество получают конденсацией альдегида С19

с ацетиленовым комплексом Иоцича с последующей дегидратацией образующегося

диола С40. Реакцию конденсации начинают с приготовления реактива Гриньяра, который с ацетиленом в среде сухого эфира дает

комплекс Иоцича по схеме:

Ацетилен пропускают при температуре 18—20° С

до полного исчезновения магний бромэтила, что контролируется

реакцией с кетоном Михлера (наличие вызывает изумрудно-зеленое окрашивание).

Дегидратацию диола С4о осуществляют в среде сухого

серного эфира спиртовым раствором хлористого водорода в

присутствии азота. Реакции протекают по следующей схема:

Конденсация. В стальной эмалированный

реактор 50, снабженный мешалкой и обратным холодильником,

предварительно тщательно высушенный, загружают через люк

магниевую стружку из сборника 51, сухой серный эфир (влажность не выше

0,1 %) из мерника 52 и медленно из мерника 53 приливают

в течение 1 ч раствор сухого бромистого этила в сухом эфире. Затем в течение 1 ч

нагревают реакционную массу до кипения и перемешивают до полного растворения

магния. Затем охлаждают массу до 15—18° С и

в течение 5—6 ч пропускают из баллона 54 предварительно осушенный через вымораживатель 55 ацетилен до получения

отрицательной пробы с жетоном Михлера. Затем реакционную массу

охлаждают до 10—12и С и из мерника 56 медленно добавляют раствор

альдегида-С19 в сухом эфире так,

чтобы температура не превышала 12—13° С. Раствор окрашивается в ярко-оранжевый цвет. Реакция при перемешивании

протекает в присутствии азота в течение 1,5—2 ч с повышением в конце процесса

температуры до 20—25° С. Полноту

реакции конденсации определяют по исчезновению альдегида-С19

(реактив Легаля). После этого реакционную массу сливают в реактор-охладитель 57 с ледяной водой, куда из мерника 58 залит

хлористый аммоний. Массу сливают в делительную воронку 59. Органический

слой промывают водой, просушивают сульфатом натрия из сборника 60 и направляют

через сборник 61 в вакуум-аппарат 62. Растворитель удаляют в вакууме в токе азота при температуре не выше

30° С и получают β-С4о-диолин в виде твердого желтого

осадка.

Дегидратация. Процесс осуществляют при

помощи хлористого водорода. Для этого из мерника 63 сливают в

вакуум-аппарат 62 хлористый метилен, растворяют диолин-С4о

и переводят раствор в реактор 64, снабженный мешалкой и рассольным

охлаждением. Массу охлаждают до минус 15—18°С, а затем из мерника 65 постепенно добавляют

8%-ный раствор сухого НС1 в абсолютном

спирте с таким расчетом, чтобы температура реакционной массы не

превышала к концу процесса +3, +5° С. Затем в делительной воронке 66 отделяют органический слой, промывают

его насыщенным раствором бикарбоната

из мерника 67 и направляют в сборник 68 и далее в вакуум-аппарат 69, где под вакуумом в токе азота при

температуре 30—35°С отгоняют

хлористый метилен. Кристаллизующуюся массу направляют в кристаллизатор 70, где при температуре - 2, - 3°С в

течение 8—10 ч в присутствии азота

выпадают кристаллы 15,15'-дегидро-β-каротина. Последние отфуговывают в центрифуге 71, промывают этиловым

спиртом. Выход около 50%. Маточный

раствор поступает в сборник 72 и является отходом производства. Вопрос о выделении вещества из маточного

раствора еще недостаточно изучен. 15,15'-дегидро-β-каротин представляет

собой кристаллы красного цвета с

металлическим блеском; температура плавления 153—154°С; хорошо растворим

в органических неполярных растворителях, плохо — в воде; Хтах = 454

и 430 нм; Е =1568 и 1873. Выход 48—50%.

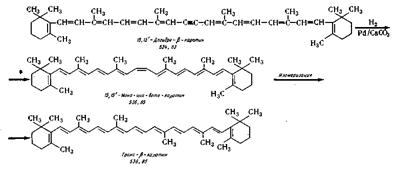

СИНТЕЗ ТРАНС-β-КАРОТИНА

Синтез осуществляют путем гидрогенизации

15,15'-дегидро-β-каротина в растворе толуола на частично отравленном палладиевом

катализаторе с целью превращения

ацетиленовой связи до этиленовой и получения 15,15'-цис-β-каротина. Изомеризация в среде петролейного эфира

превращает последний в транс-β-каротин.

Для успешного проведения реакции гидрирования необходимо применять тщательно

очищенный толуол с применением палладиевого катализатора на меле.

Реакции протекают по следующей схеме:

15,15'-моно-цис-β-каротин. В реактор 73 из

эмалированной стали загружают через люк 15,15'-дегидро-β-каротин, а из

мерника 74 толуол и при нагревании до

35—40°С и перемешивании растворяют кристаллы. Затем добавляют палладиевый

катализатор, нанесенный на мел. Аппарат дважды продувают азотом из баллона 75, а затем водородом из баллона 76, после

чего при температуре 20°С и избыточном давлении до 0,5 кгс/смг при перемешивании осуществляют процесс

гидрогенизации. Реакцию контролируют

по количеству поглощенного водорода. Далее реакционную массу фильтруют через нутч-фильтр 77 и сборник 78, откуда

фильтрат направляют в перегонный

аппарат 79 для отгонки толуола при вакууме (остаточное давление 8—10 мм рт. ст.) в токе азота.

Кубовый остаток сливают в кристаллизатор 80, где при минус 5—8° С

выкристаллизовывают 15,15'-моно-цис-β-каротин. Кристаллы выделяют при

помощи центрифуги 81; маточный

раствор поступает в сборник 82 и является отходом производства. Катализатор с нутч-фильтра 77 направляют на

регенерацию. Выход цис-Р-каротина

составляет 90—95% [70], темно-вишневые кристаллы; температура плавления 148—150°С; Хмах=338 (цис-пяк), 450,

480 нм (в гексане).

Транс-β-Каротин. В эмалированный реактор 83, снабженный мешалкой и обратным холодильником, загружают

цис-β-каротин, из мерника 84 петролейный

эфир (80—90° С), нагревают массу до кипения и продолжают перемешивать в течение 10—12 ч (изомеризация). Затем

сливают в кристаллизатор 85, охлаждают до 0 — минус 2°С и кристаллизуют

в течение 6 ч. Кристаллы выделяют в

центрифуге 86, а маточный раствор I

направляют в сборник 87 и после сгущения в вакуум-аппарате 88,

кристаллизации в кристаллизаторе 89, выделения кристаллов в центрифуге 90 получают

дополнительное количество кристаллов транс-β-каротина II, которые поступают для перекристаллизации

в кристаллизатор 85. Маточный раствор II

является отходом

производства.

Перекристаллизация технического транс-β-каротина. Перекристаллизацию

ведут из петролейного эфира по двухступенчатой схеме: для первой ступени

— реактор-растворитель 91, нутч-фильтр 92, кристаллизатор 93, центрифуга

94, сборник маточного раствора I 95; для

второй ступени — вакуум-аппарат 96, кристаллизатор 97, центрифуга 98,

сборник маточного раствора II 99. .Кристаллы β-каротина II поступают на

перекристаллизацию совместно с техническим

β-каротином в реактор-растворитель 91.

Схема синтеза

–каротина (объяснения в тексте).

Лекарственные

формы витаминов.

Индивидуальные

потребности в витаминах отличаются и по этой причине производители выпускают

витамины в разной форме. Таблетки - общепринятая, привычная и удобная для

применения форда выпуска. Таблетки можно дольше хранить, чем порошки или

жидкости.

Капсулы также удобны для хранения и являются общепринятыми формами выпуска

жирорастворимых витаминов A, D и Е.

Порошки -

поскольку в них отсутствуют наполнители, связующие и другие не имеющие

отношение к витаминам вещества, могут быть предпочтительной формой применения

при наличии у кого-то аллергических реакций. И кроме того, порошки могут

"вмещать" большие дозировки витаминов. Одна чайная ложка порошка

витамина С может содержать до 4.000 мг витамина.

Жидкости -

хороши тем, что легко смешиваются с напитками и удобны для тех, кто не может

глотать капсулы и таблетки.

Вдыхание

витаминов через нос - обеспечивает весьма быстрое усвоение витаминов С и группы

В. Пластыри и имплантанты, содержащие витамины, удобны тем, что могут

обеспечить продолжительное и дозированное применение, и в скором времени,

возможно, будут более широко применяться.

Сухая или

водорастворимая форма?

Жирорастворимые

витамины A, D, Е и К могут быть произведены в «сухом», то есть в

водорастворимом виде. Такие формы выпуска этих витаминов рекомендуются тем, кто

страдает расстройством желудка после приема масел или имеет некоторые кожные

расстройства, проявляющиеся, например, в виде сьшей или прыщей. Указанные формы

выпуска показаны и тем, кто соблюдает диету с исключением из рациона

большинства жиров. Поскольку для нормальной ассимиляции, то есть усвоения,

жирорастворимым витаминам нужен жир, я советую вам использовать

"сухую" форму витаминов A, D, Е, К обязательно в том случае, если вы

находитесь на диете с низким содержанием жира. Синтетическое или натуральное,

неорганическое или органическое?

Приобретение

и прием синтетических витаминов не сказывается на вашем бюджете, но может неблагоприятно

отозваться на вашем желудке, в то время как натуральные витамины, принимаемые

даже в больших дозировках, ничего подобного не вызывают. Химическая структура

витаминов в том и другом случае может выглядеть одинаково, но не одним лишь

этим обусловлена эффективность натуральных витаминов, но и тем, что связано с

этими веществами в природе. Синтетический витамин С - это лишь аскорбиновая

кислота и ничего больше. Натуральный же витамин С, получаемый из плодов

шиповника, содержит еще и биофлавоноиды, то есть целый комплекс витамина С, что

делает его намного более эффективным.

Натуральный

витамин Е, который может включать в себя не только альфа-токоферол, но и другие

токоферолы, оказывается более эффективным, чем его синтетический аналог. Вот

что говорит по этому поводу известный аллерголог доктор Герон П. Рандольф:

«Синтетически полученное вещество может вызвать реакцию у людей, чувствительных

к химическим соединениям, в то время как то же вещество натурального

происхождения переносится хорошо, хотя химическая структура этих двух веществ

идентична». Тот, кто принимал и те, и другие витамины, мог на собственном

примере убедиться в том, что после приема натуральных веществ наблюдалось

меньше желудочно-кишечных расстройств. Что особенно важно: в отличие от синтетических

препаратов натуральные витамины не вызывают токсических реакций, даже когда они

принимаются в дозах, превышающих рекомендуемые.

Разница между

неорганическим и органическим - это не то же самое, что разница между

синтетическим и натуральным, хотя нередко кое-кто так и думает. Все витамины

являются органическими веществами и, как полагается таковым, содержат углерод. Минеральные

же вещества являются неорганическими. Они не содержат углерод, но существуют

органические соединения железа-глюконат, пептонат и цитрат железа. А вот

сульфат железа, например, является его неорганическим соединением.

Что такое

хелатирование?

Хелатирование

- это процесс, при помощи которого минеральные вещества превращаются в хорошо

усвояемую форму. Такие минеральные добавки, как костная мука и доломит, прежде

чем могут быть усвоены организмом, должны подвергнуться процессу хелатирования

в желудочно-кишечном тракте. Нередко бывает так, что естественный процесс

хелатирования в организме нарушается и поэтому большая часть принятых внутрь

минеральных веществ не усваивается. Если помнить еще и о том, что организм не

полностью использует все поступающие питательные вещества, тогда важность

приема хелатированных минералов станет очевидной. Как правило, организмом

усваивается только от 2 до 10 процентов поступающего с пищей неорганического

железа и к тому же половина оставшегося позже также выводится. Усвояемость

хелатированных минеральных веществ в три-десять раз больше, чем

нехелатированных, поэтому это оправдывает некоторое увеличение их цены.

Пролонгированные

формы.

Шагом вперед

в производстве витаминов была разработка добавок в пролонгированной (time

release) форме. Пролонгирование - это процесс, при помощи которого витамины

заключаются в микрокапсулы, затем связываются в специальной основе, что

обеспечивает их постепенное непрерывное выделение, всасывание и усвоение в

течение 8-12 часов. Большинство витаминов - водорастворимые - и поэтому не

могут накапливаться в организме. Если они используются не в пролонгированной

форме, то быстро всасываются, попадают в кровоток и независимо от дозы в течение

2-3 часов выделяются с мочой. Добавки в пролонгированной форме могут обеспечить

оптимальную эффективность витаминов, уменьшить их потерю с мочой и поддерживать

стабильные уровни витаминов в крови круглосуточно.

|