Реферат: Переработка твёрдых отходов

Реферат: Переработка твёрдых отходов

Федеральное

агентство по образованию

ГОУ ВПО

«УГТУ-УПИ имени первого президента

России –

Ельцина Б.Н.»

РЕФЕРАТ

«ПЕРЕРАБОТКА

ТВЕРДЫХ ОТХОДОВ»

Екатеринбург 2008

СОДЕРЖАНИЕ

1 ИСТОЧНИКИ И КЛАССИФИКАЦИЯ ТВЕРДЫХ ОТХОДОВ

2 МЕХАНИЧЕСКАЯ, МЕХАНОТЕРМИЧЕСКАЯ и ТЕРМИЧЕСКАЯ ОБРАБОТКА

3 ОБОГАЩЕНИЕ

4 ФИЗИКО-ХИМИЧЕСКОЕ ВЫДЕЛЕНИЕ КОМПОНЕНТОВ ПРИ УЧАСТИИ ЖИДКОЙ

ФАЗЫ

1 ИСТОЧНИКИ И КЛАССИФИКАЦИЯ ТВЕРДЫХ

ОТХОДОВ

Строгого, однозначного

определения понятия «отходы производства» не сформулировано. Обычно под этим

термином понимают разнообразные по составу и физико-химическим свойствам

остатки, характеризующиеся потенциальной потребительской ценностью

(пригодностью для полезного использования) и являющиеся по своей природе

вторичными материальными ресурсами (ВМР), использование которых в материальном

производстве как правило требует определенных дополнительных операций с целью

придания им необходимых свойств или четкой фиксации этих свойств.

Накопление значительных

масс твердых отходов во многих отраслях промышленности обусловлено существующим

уровнем технологии переработки соответствующего сырья и недостаточностью его

комплексного использования. Удаление (транспортирование) отходов и их хранение

(устройство и содержание отвалов и шламонакопителей) являются дорогими

мероприятиями. На металлургических производствах, ТЭС и углеобогатительных

фабриках затраты на них составляют примерно 8-30% стоимости производства

основной продукции. Между тем в отвалы и шламохранилища ежегодно поступают

огромные массы вскрышных пород и отходов обогащения и переработки минерального

сырья. В них накоплены различные горные породы (известняки, кварциты,

доломиты, огнеупорные глины и др.), золошлаковые отходы ТЭС, металлургические шлаки

и другие материалы. Наряду с этим уровень оперативной утилизации отходов

является низким: в хозяйственный оборот вовлекается только пятая часть шлаков

цветной металлургии, 10-12% золошлаковых отходов, менее 4% отходов

углеобогащения, что ведет к нарастанию массы складируемых отходов.

В то же время,

значительная часть твердых отходов промышленных предприятий может быть

эффективно использована в народном хозяйстве. Так, строительная индустрия и

промышленность строительных материалов ежегодно добывают и потребляют около 3,5

млрд. т нерудного сырья, большая часть которого может быть заменена

промышленными отходами. Задача утилизации промышленных отходов тем более

актуальна, что организация производства продукции на их основе требует затрат в

2-3 раза меньших, чем для соответствующих производств на основе специально

добываемого природного сырья. Кроме того, увеличение комплексности

использования минерального сырья при одновременном решении задач защиты

биосферы способствует сокращению потребления ряда его видов.

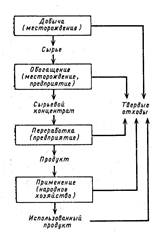

Источники возникновения

твердых отходов в материальном производстве иллюстрируются схемой на рис. 1.

Рисунок 1 – Источники

возникновения твердых отходов в материальном производстве

В настоящее время

отсутствует общая научная классификация твердых отходов промышленности,

охватывающая все их многообразие по тем или иным принципам, что объясняется

широтой их номенклатуры даже в рамках одного предприятия.

Существующие

классификации многообразны.

Так, твердые отходы

классифицируют по отраслям промышленности (отходы химической, металлургической,

топливной и других отраслей) или их группам, по конкретным производствам

(например, отходы сернокислотного, содового и других производств), по

тоннажности, степени использования, ценностным показателям, воздействию на

окружающую среду, способности к возгоранию, коррозионному воздействию на

оборудование и т. п.

Многообразие видов

твердых отходов, значительное различие состава даже одноименных отходов в

значительной степени усложняют задачи их утилизации, вызывая в ряде конкретных

случаев необходимость изыскания своеобразных путей их решения.

Тем не менее, для

большинства основных видов крупнотоннажных твердых отходов в настоящее время

разработаны и частично реализуются описанные ниже экономически целесообразные

технологии их утилизации.

2 МЕХАНИЧЕСКАЯ,

МЕХАНОТЕРМИЧЕСКАЯ И ТЕРМИЧЕСКАЯ ПЕРЕРАБОТКА

Утилизация твердых

отходов в большинстве случаев приводит к необходимости либо их разделения на

компоненты (в процессах очистки, обогащения, извлечения ценных составляющих) с

последующей переработкой сепарированных материалов различными методами, либо

придания им определенного вида, обеспечивающего саму возможность утилизации

отходов ВМР.

2.1 Дробление

Интенсивность и

эффективность большинства химических и биохимических процессов возрастает с

уменьшением размеров кусков (зерен) перерабатываемых материалов. В этой связи

технологическим операциям переработки твердых отходов обычно предшествуют

операции уменьшения размеров их кусков.

Метод дробления

используют для получения из крупных кусков продуктов крупностью преимущественно

5 мм. Дробление широко используют при переработке отвальных шлаков

металлургических предприятий, вышедших из употребления резиновых технических

изделий, отходов древесины, некоторых пластмасс, строительных и других

материалов. В качестве основных технологических показателей дробления

рассматривают степень и энергоемкость дробления.

Степень дробления i выражает отношение размеров кусков подлежащего

дроблению и кусков раздробленного материала:

i=Dmax/dmax=Dср/dср, (1)

где Dmax и dmax - диаметр максимального куска

материала до и после дробления; Dср и dср – средний диаметр кусков исходного материала и продукта

дробления.

Удельные затраты

электроэнергии (в кВт·ч на 1 т перерабатываемого материала) определяют

энергоемкость дробления E:

E=N/Q,

(2)

где N – мощность, потребляемая двигателем дробилки, кВт; Q – производительность дробилки, т/ч.

Для дробления

используют щековые, конусные, валковые и роторные дробилки различных типов. Для

разделки очень крупных агломератов отходов применяют копровые механизмы,

механические ножницы, дисковые пилы и т.д..

2.2 Измельчение

Метод измельчения

используют при необходимости получения из кусковых отходов зерновых и

мелкодисперсных фракций крупностью менее 5 мм.

Наиболее

распространенными агрегатами измельчения являются стержневые, шаровые и ножевые

мельницы. Измельчение некоторых типов отходных пластмасс и резиновых

технических изделий проводят при низких температурах (криогенное измельчение). Мелющими

телами в стержневых и шаровых мельницах являются размещаемые в их корпусах

стальные стержни и стальные или чугунные шары. В мельницах ножевого типа

измельчение идет в узком (0,1-0,5 мм) зазоре между закрепленными внутри статора

неподвижными ножами и ножами, фиксированными на вращающемся роторе. Барабанные

стержневые и шаровые мельницы используют как для сухого, так и для мокрого

помола. Тип и размеры характеризуют приемом эвакуации продукта, внутренним

диаметром D барабана без футеровки и рабочей

длиной L. Различают короткие (L<D) и длинные (L>D) мельницы. Стержневые мельницы

обычно применяют для грубого измельчения отходов. По сравнению с шаровыми

мельницами они обеспечивают более равномерный по крупности продукт и меньшее

количество шламов.

2.3 Классификация и

сортировка

Процессы классификации и

сортировки используют для разделения твердых отходов на фракции по крупности.

Они включают методы грохочения (рассева) кусков (зерен) перерабатываемого

материала и их разделение под действием гравитационно-инерционных и

гравитационно-центробежных сил. Эти методы широко применяют в качестве

самостоятельных и вспомогательных при непосредственной утилизации и переработке

большинства твердых отходов. В тех случаях, когда классификация имеет

самостоятельное значение, т.е. преследует цель получения той или иной фракции

материала в качестве готового продукта, ее часто называют сортировкой.

Грохочение представляет

собой процесс разделения на классы по крупности различных по размерам кусков

(зерен) материала при его перемещении на ячеистых поверхностях. В качестве

последних используют колосниковые решетки, штампованные решета, проволочные

сетки и щелевидные сита, выполненные из различных металлов, резины, полимерных

материалов и характеризующиеся ячейками (отверстиями) различных форм и

размеров.

2.4 Окускование

Наряду с перечисленными

выше методами уменьшения размеров кусковых материалов и их разделения на классы

крупности в практике рекуперационной технологии твердых отходов большое

распространение имеют методы, связанные с решением задач укрупнения

мелкодисперсных частиц ВМР, имеющие как самостоятельное, так и вспомогательное

значение и объединяющие различные приемы гранулирования, таблетирования,

брикетирования и высокотемпературной агломерации.

Методы гранулирования

охватывают большую группу процессов формирования агрегатов обычно шарообразной

или (реже) цилиндрической формы из порошков, паст, расплавов или растворов

перерабатываемых материалов. Гранулирование порошкообразных материалов

окатыванием наиболее часто проводят в ротационных и вибрационных грануляторах.

Большое распространение

на практике получили барабанные грануляторы. Они характеризуются большой

производительностью, относительной простотой конструкции, надежностью в работе

и сравнительно невысокими энергозатратами. Однако барабанные грануляторы не

обеспечивают возможности получения гранулята узкого фракционного состава,

контроля и управления соответствующими процессами.

Для получения гранулята,

близкого по составу к монодисперсному, используют тарельчатые (дисковые)

грануляторы окатывания, обеспечивающие возможность достаточно легкого

управления процессом.

Гранулирование порошков

прессованием проводят в валковых и таблеточных машинах, червячных и ленточных

прессах и некоторых других механизмах с получением агломератов различной формы

и размеров.

Валковые грануляторы

снабжают прессующими элементами различного профиля, что позволяет получать

спрессованный материал в виде отдельных кусков (обычно с поперечником до 30 мм), прутков, плиток, полос. Эти механизмы часто совмещают с дробилками, обеспечивающими получение

из спрессованных полупродуктов гранул заданных размеров.

В технологии производства

из промышленных отходов некоторых адсорбентов, катализаторов, витаминных,

лечебных и ряда других препаратов и изделий порошковые материалы гранулируют с

использованием таблеточных машин различных типов, принцип действия большинства

которых основан на прессовании дозируемых в матричные каналы порошков пуансонами.

Приготовляемые таблетки характеризуются разнообразной формой (цилиндры, сферы,

диски, кольца и т. п.) с поперечником 6-12 мм.

Отдельную группу

грануляторов представляют аппараты гранулирования порошков в дисперсных потоках.

Процесс в них основан на столкновениях частиц порошка или порошка и жидкой фазы

в турбулизованном потоке циркулирующего в аппарате или проходящего через него

воздуха или газа.

Способность гранулируемых

материалов к уплотнению и формованию характеризуют значениями коэффициентов их

гранулируемости К1 и К2:

К1=(g/g0)/pпл, К2=σ/pпл,

(3)

где g и g0 - текущая и исходная плотность гранулируемого

материала т/м3; σ – предел прочности гранул при сжатии, Па; pпл – давление уплотнения,

соответствующее началу упруго-пластической деформации, Па.

Величины К1 и

К2 позволяют обоснованно рекомендовать соответствующий метод

гранулирования для данного материала: чем больше значения этих коэффициентов,

тем меньшими усилиями обеспечивается заданная степень уплотнения материала.

Методы брикетирования

находят широкое применение в практике утилизации твердых отходов в качестве

подготовительных операций (с целью придания отходам компактности,

обеспечивающей лучшие условия транспортирования, хранения, а часто и саму

возможность переработки) и самостоятельных операций (изготовление товарных

продуктов). На процесс брикетирования дисперсных материалов существенное

влияние оказывают состав, влажность и крупность материала, температура,

удельное давление и продолжительность прессования. Необходимое удельное

давление прессования обычно находится в обратной зависимости от влажности

материала. Перед брикетированием материал обычно подвергают грохочению,

дроблению (при необходимости), сушке, охлаждению и другим подготовительным

операциям. В практике брикетирования используют различные прессовые механизмы.

При брикетировании дисперсных материалов наибольшее распространение получили

штемпельные, вальцовые и кольцевые прессы различных конструкций.

Метод высокотемпературной

агломерации используют при переработке пылей, окалины, шламов и мелочи рудного

сырья в металлургических производствах. Для проведения агломерации на основе

таких ВМР приготовляют шихту, включающую твердое топливо (коксовая мелочь 6-7%

по массе), и другие компоненты (концентрат, руда, флюсы). Воспламенение и

нагрев шихты обеспечивают просачиванием через ее слой продуктов сжигания

газообразного или жидкого топлива и воздуха. Процесс спекания минеральных

компонентов шихты идет при горении ее твердого топлива (1100-1600 ˚С).

Агломерационные газы удаляют.

Спеченный агломерат

дробят по крупности 100-150 мм в валковых зубчатых дробилках, продукт дробления

подвергают грохочению и последующему охлаждению. Просев грохочения – фракцию – 8 мм, выход которой составляет 30-35%, возвращают на агломерацию.

При утилизации и

переработке твердых отходов используют различные методы термической обработки

как исходных твердых материалов, так и получаемых на их основе продуктов. Эти

методы включают различные приемы пиролиза (например, отходов пластмасс,

древесины, резиновых технических изделий, шламов нефтепереработки), переплава

(например, отвальных металлургических шлаков, отходов термопластов,

металлолома), обжига (например, некоторых шлаков цветной металлургии, ряда

железосодержащих шламов и пылей) и огневого обезвреживания (сжигания) многих

видов твердых отходов на органической основе.

Метод смешения

порошкообразных и пастообразных материалов широко используют в практике

переработки твердых отходов для усреднения состава дисперсных отходов, приготовления

на их основе многокомпонентных смесей шихтовых материалов и получения различных

масс, обеспечивающих возможность переработки ВМР в товарные продукты.

3 ОБОГАЩЕНИЕ

В практике рекуперации

твердых отходов промышленности используют различные методы обогащения

перерабатываемых материалов, подразделяемые на гравитационные, магнитные,

электрические, флотационные и специальные.

3.1 Гравитационные методы

Гравитационные методы

обогащения основаны на различии в скорости падения в жидкой (воздушной) среде

частиц различного размера и плотности. Они объединяют обогащение отсадкой, в

тяжелых суспензиях, в перемещающихся по наклонным поверхностям потоках, а также

промывку.

Отсадка представляет

собой процесс разделения минеральных зерен по плотности под действием

переменных по направлению вертикальных струй воды (воздуха), проходящих через

решето отсадочной машины. Отсадке обычно подвергают предварительно

обесшламленные материалы оптимальной крупности (0,5-100 мм для нерудных и 0,2-40 мм для рудных материалов). При отсадке крупного материала находящийся на

решете слой толщиной в 5-10 диаметров наибольших частиц в подаваемом на

переработку материале (питании) называют постелью. При отсадке мелкого материала

( до 3-5 мм) на решете укладывают искусственную постель из крупных тяжелых

частиц материала, размер которых в 3-4 раза превышает размер наиболее крупных

частиц питания. В процессе отсадки материал расслаивается: в нижнем слое

концентрируются тяжелые частицы, в самом верхнем – легкие мелкие. Получаемые

слои разгружают раздельно.

Отсадочные машины

различаются способом создания пульсаций (движением диафрагмы, поршня, решета,

пульсирующей подачей сжатого воздуха), типоразмерами, конструктивными

особенностями, числом фракций выделяемых продуктов. Их производительность может

быть определена по формуле:

Q=3600gсрBHuт,

(4)

где gср – средняя насыпная плотность

материала постели, т/м3; В – ширина отсадочного отделения, м; uт - средняя скорость продольного

перемещения материала в машине, м/с.

Обогащение в тяжелых

суспензиях и жидкостях. Этот процесс заключается в разделении материалов по плотности в

гравитационном или центробежном поле в суспензии или жидкости, плотность которой

является промежуточной между плотностями разделяемых частиц.

Тяжелые суспензии

представляют собой взвешенные в воде тонкодисперсные частицы тяжелых минералов

или магнитных сплавов – утяжелителей, в качестве которых используют

ферросилиций, пирит, пирротин, магнетитовый и гематитовый концентраты и другие

материалы крупностью до 0,16 мм. В качестве тяжелых жидкостей используют

растворы хлоридов кальция и цинка, тетрахлорида углерода, тетрабромэтана,

хлорного олова и других соединений.

Для поддержания

устойчивости суспензии в нее добавляют глину (до 3% от массы утяжелителя) или

применяют смесь порошков утяжелителей различной плотности.

Наиболее

распространенными аппаратами обогащения в тяжелых средах являются барабанные,

конусные, колесные и гидроциклонные сепараторы.

Обогащение в потоках

на наклонных поверхностях. Эти процессы включают обогащение на концентрационных столах, а также в

струйных сепараторах, шлюзах и подшлюзах, в винтовых сепараторах и шлюзах.

Обогащение на концентрационных

столах характеризуется разделением минеральных частиц по плотности в тонком

слое воды, текущей по наклонной плоской деке стола, совершающей

возвратно-поступательные горизонтальные движения перпендикулярно направлению

движения воды.

Деки бывают

трапециевидной и прямоугольной формы. На части поверхности дек в продольном

направлении закрепляют параллельно располагаемые рифли (планки переменной

высоты и длины), длина которых увеличивается от верхнего к нижнему краю стола –

краю разгрузки легких продуктов. Пульпу разделяемого материала подают в верхний

угол поверхности стола (деки). Питание деки смывной водой ведут с ее верхнего

края, ниже места ввода пульпы. Частицы разделяемого материала большей плотности

оседают в межрифленных пространствах и под действием колебаний наклонной деки

продвигаются вдоль рифлей, достигая нерифленой части деки, где образуют веер

частиц различной плотности, удаляемых раздельно. Неоседающие частицы меньшей

плотности переносятся смывным потоком через рифли; их в виде раздельных

продуктов отводят с поверхности концентрационного стола.

Более эффективно

разделение предварительно классифицированных материалов. Оптимальное отношение

длины деки L к ее ширине S определяется крупностью обогащаемых материалов.

Концентрационные столы изготовляют в промышленном, полупромышленном и

лабораторном исполнении в одно- и многоярусном вариантах с деками трех видов:

песковые с L/S»2,5 для материалов крупностью d>1 мм, мелкопесковые (L/S=1,8; d=0,2-1 мм), шламовые (L/S£1,5; d<0,2 мм).

К основным регулируемым

технологическим параметрам обогащения на столах относят число n ходов деки стола в минуту и оптимальную длину l (в мм) хода, определяемые по

выражениям:

n=250/ ,

(5) ,

(5)

l=18 ,

(6) ,

(6)

где dмакс – размер частиц, равный размеру

сита, на котором остаток материала составляет 5%.

Обогащение на винтовых

сепараторах и шлюзах происходит, как и на столах, в небольшой толщины (6-15 мм)

потоке пульпы разделяемых материалов, подаваемой в верхнюю часть наклонного

желоба. Винтовые сепараторы представляют собой неподвижные вертикальные

винтообразные желоба с поверхностью специального профиля. Тяжелые частицы

пульпы сосредоточиваются в желобе ближе к вертикальной оси его витков и

разгружаются посредством отсекателей в соответствующие приемники. Легкие

частицы концентрируются у периферийной части желоба и разгружаются в нижней

части сепаратора.

Струйные

сепараторы снабжены суживающимся к нижнему концу и устанавливаемым под углом

15—20° желобом или конусом. Пульпу (содержание твердого 50—60%) загружают в

верхнюю часть желоба. Сокращение расстояния между стенками желоба от

загрузочного конца к разгрузочному приводит к увеличению высоты потока от

1,5—2 до 7—12 мм. Частицы большей плотности концентрируются в нижних слоях

потока, а меньшей плотности сосредоточиваются в верхних его слоях. Разделенные

потоки частиц поступают в отдельные приемники. Производительность этих

аппаратов определяется крупностью и минеральным составом обрабатываемого материала

и обычно составляет 0,9—5,5 т/ч на 1 м2 рабочей площади желоба. Их

можно использовать и для классификации (например, строительного песка).

Шлюзы характеризуются наличием наклонных (3—15°)

лотков с укрепленными на их дне трафаретами (бруски, уголки, профилированные

коврики, панцирные сетки, ткань) для задержания тяжелых частиц подаваемой в

верхнюю часть лотка пульпы перерабатываемого материала. Эти аппараты могут

быть неподвижными и подвижными, глубокого (высота потока до 0,4 м для

переработки материалов крупностью от 20 до 100 мм и более) и мелкого (высота

потока до 0,05 м для материалов крупностью до 20 мм) заполнения. Аппараты мелкого

заполнения называют подшлюзками. Легкие частицы пульпы уносятся потоком через

трафареты, частицы большей плотности депонируются в межтрафаретных

пространствах, после заполнения которых при прекращенной подаче пульпы производят

их промывку водой с последующим смывом концентрата в приемник.

Ширина

шлюзов обычно составляет 0,5—1,5 м, длина 6—-20 м.

Промывка. Для разрушения и удаления глинистых,

песчаных и других минеральных, а также органических примесей твердых отходов часто

используют процессы их промывки (отмывки), которые проводят в промывочных

машинах разнообразной конструкции (гидромониторы, барабанные грохоты, бутары,

вращающиеся скрубберы, корытные мойки, аппараты автоклавного и других типов). В

качестве промывочного агента наиболее часто используют воду (в ряде случаев с

добавками ПАВ), иногда применяют острый пар и различные растворители.

3.2 Магнитные методы

Магнитное обогащение

используют для отделения парамагнитных (слабомагнитных) и ферромагнитных

(сильномагнитных) компонентов (веществ с удельной магнитной восприимчивостью

выше 10-7 м3/кг) смесей твердых материалов от их

диамагнитных (немагнитных) составляющих. Сильномагнитными свойствами обладают

магнетит (FeO·Fe2O3), маггелит (Fe2O3), ферросилиций и некоторые другие вещества. Ряд

оксидов, гидроксидов и карбонатов железа, марганца, хрома и редких металлов

относится к материалам со слабомагнитными свойствами. Различные

породообразующие минералы (кварц, полевые шпаты, кальцит и т. п.) относятся к

немагнитным материалам.

Слабомагнитные материалы

обогащают в сильных магнитных полях (напряженностью Н около 800-1600 кА/м),

сильномагнитные – в слабых полях (Н»70-160 кА/м). Магнитные поля промышленных сепараторов бывают

в основном постоянными или переменными, комбинированные магнитные поля

применяют реже.

Подлежащие магнитной

сепарации материалы как правило подвергают предварительной обработке

(дробление, измельчение, грохочение, обесшламливание, магнетизирующий обжиг и

др.). Обычно магнитное обогащение материалов крупностью 3-50 мм проводят сухим

способом, материалов мельче 3 мм – мокрым. Технология магнитной сепарации

зависит прежде всего от состава подлежащего переработке материала и

определяется типом используемых сепараторов. Последние обычно снабжены

многополюсными открытыми или закрытыми магнитными системами, создающими

различные типы магнитных полей, различаются способами питания (верхняя или

нижняя подача материала), транспорта продуктов обогащения (барабанные,

валковые, дисковые, ленточные, роликовые, шкивные сепараторы), характером

движения обрабатываемого потока и эвакуации магнитных компонентов (прямоточные,

противоточные, полупротивоточные) и другими особенностями.

Эвакуируемые из

магнитного поля зерна сильномагнитных материалов вследствие остаточной

намагниченности могут агломерироваться в разного вида агрегаты. С целью

устранения последствий этого явления, называемого магнитной флокуляцией,

используют многократное перемагничивание таких материалов в переменном

магнитном поле размагничивающих аппаратов.

В процессах переработки

твердых отходов широкое применение находят электромагнитные железоотделители

(шкивные, подвесные, саморазгружающиеся сепараторы), предназначенные для

извлечения железных и других ферромагнитных предметов из разрыхленных

немагнитных материалов.

3.3 Электрические методы

Электрическое обогащение

основано на различии электрофизических свойств разделяемых материалов и

включает сепарацию в электростатическом поле, поле коронного разряда,

коронно-электростатическом поле и трибоадгезионную сепарацию. С их помощью

решают задачи обогащения, классификации и обеспыливания как рудного сырья, так

и многих неметаллических материалов (тонкодисперсного кварца, формовочных

песков, известняка и др.).

Электростатическая сепарация

основана на различии электропроводности и способности к электризации трением

(трибоэлектрический эффект) минеральных частиц разделяемой смеси. При контакте

частиц обогащаемого материала с поверхностью заряженного металлического

электрода всем сообщается одноименный с ним заряд, величина которого зависит от

электропроводности частиц. Электропроводные частицы интенсивно приобретают

значительный заряд и отталкиваются от электрода, частицы диэлектрика сохраняют

свои траектории.

Сепарация в поле

коронного разряда, создаваемого между коронирующим (заряженным до 20-50 тыс. В

и более) и осадительным (заземленным) электродами, основана на ионизации

пересекающих это поле минеральных частиц оседающими на них ионами воздуха и на

различии интенсивности передачи приобретенного таким образом заряда частицами

проводников, полупроводников и диэлектриков поверхности осадительного

электрода. Эти различия выражаются в различных траекториях движения частиц.

Трибоадгезионная

сепарация основана на различии в адгезии (прилипании) к поверхности

наэлектризованных трением частиц разделяемого материала. Температура процесса

сепарации существенно влияет на силу адгезии, которая усиливается или

ослабляется электрическими силами, вызываемыми трибоэлектрическими зарядами.

Помимо этого, на частицы действуют силы тяжести и центробежные силы, что в

совокупности приводит к разделению частиц по вещественному составу и крупности.

Подлежащие электрической сепарации материалы обычно подвергают подготовительным

операциям (классификации, обесшламливанию, сушке, термообработке при

температурах до 300 ˚С). Наиболее эффективно идет процесс сепарации при

крупности частиц не более 5 мм.

4 ФИЗИКО-ХИМИЧЕСКОЕ ВЫДЕЛЕНИЕ

КОМПОНЕНТОВ ПРИ УЧАСТИИ ЖИДКОЙ ФАЗЫ

4.1 Выщелачивание

(экстрагирование)

Этот метод широко

используется в практике переработки отвалов горнодобывающей промышленности,

некоторых металлургических и топливных шлаков и многих других ВМР. Метод

основан на извлечении одного или нескольких компонентов из комплексного

твердого материала путем его избирательного растворения в жидкости-экстрагенте.

При выборе экстрагента

(растворителя) к нему предъявляют ряд требований в отношении селективности,

величины коэффициента диффузии, плотности, горючести, коррозионной активности,

токсичности и ряда других показателей. На процесс выщелачивания обычно

существенное влияние оказывают такие параметры как концентрация экстрагента,

размер и пористость зерен обрабатываемого материала, температура, наложение

различных силовых полей.

Процессы экстракции могут

быть периодическими и непрерывными. Периодические процессы проводят

настаиванием (обработкой залитого экстрагентом материала в течение

определенного времени с последующим сливом экстрагента и заменой его свежим)

или вытеснением – перколяцией (образующийся экстракт вытесняется из слоя

материала чистым растворителем). Более прогрессивное непрерывное

экстрагирование проводят путем многоступенчатого контакта прямоточным,

противоточным и комбинированным способами.

4.2 Растворение

Этот метод заключается в

реализации гетерогенного взаимодействия между жидкостью и твердым веществом,

сопровождаемого переходом последнего в раствор, и широко используется в

практике переработки многих твердых отходов.

Процессы растворения

осуществляют в аппаратах периодического действия (в стационарном слое твердых

частиц или с перемешиванием) и непрерывного действия (во взвешенном слое или с

перемешиванием).

4.3 Кристаллизация

Метод заключается в

выделении твердой фазы в виде кристаллов из насыщенных растворов, расплавов или

паров. Создание необходимого для кристаллизации пересыщения раствора

обеспечивают двумя основными приемами – охлаждением горячих насыщенных

растворов (изогидрическая кристаллизация) и удалением части растворителя путем

выпаривания (изотермическая кристаллизация) или их комбинацией (вакуумная

кристаллизация, фракционированная кристаллизация, кристаллизация с испарением

растворителя в токе воздуха или другого газа-носителя). Наряду с ними иногда

используют кристаллизацию высаливанием (введение в раствор веществ, понижающих

растворимость соли), вымораживанием (охлаждением растворов до отрицательных

температур с выделением кристаллов соли или их концентрирование удалением части

растворителя в виде льда), также используют кристаллизацию за счет химической

реакции, обеспечивающей пересыщение раствора, применяют высокотемпературную

(автоклавную) кристаллизацию, обеспечивающую возможность получения

кристаллогидратов с минимальным содержанием кристаллизационной влаги.

|