Реферат: Многоковшовые экскаваторы

Реферат: Многоковшовые экскаваторы

Содержание

Аннотация

Введение

1. Классификация

2. Основные элементы

общей структуры

3. Области применения

4. Преимущества

Список литературы

Заключение

Аннотация

Данный реферат состоит из

содержания, аннотации, введения, теоретического материала, заключения и списка

литературы.

Теоретическая часть по

объему содержит страниц. Состоит из четырёх глав.

В первой главе "классификация"

рассматриваются такие вопросы как: основные и дополнительные виды экскаваторов.

Их классификация по виду деятельности и условиям работы.

Во второй главе, которая

называется "основные элементы общей структуры", рассматриваются

основные элементы общей структуры многоковшовых экскаваторов, такие как,

основные назначения, общее предназначение, обеспечения проектного профиля и др.

В третьей главе "области

применения", ознакомление с областью применения многоковшовых экскаваторов

В четвёртой главе "преимущества" рассматриваются основные

преимущества многоковшовых экскаваторов.

Введение

Активное строительство

железнодорожных полотен в 30-х годах XIX века и нехватка рабочих сподвигли

американца Отиса в 1832—1836 гг. изобрести первый одноковшовый экскаватор.

Позднее появились многоковшовые экскаваторы или абзетцеры, которые имели

огромные размеры и передвигались по рельсам, выкапывая желобы породы. С ними

работало множество специальных машин, среди которых заметен путепередвигатель,

передвигавший многочисленные рельсы экскаватора. В Советском Союзе было

построенно три абзетцера, два из которых немецкого производства, работавших с

начала 1960 годов до распада СССР, на добыче фосфоритов в Лопатинском руднике.

На данный момент все три машины не функционируют и проданы на утилизацию, в

руднике работает лишь один маленький абзетцер, добывающий фосфориты в

ограниченных количествах.

Экскаватор состоит из

основной рамы, силового оборудования, трансмиссии, ходового оборудования,

рабочего оборудования и транспортера. На нижней раме смонтированы двигатель с

баком для горючего, коробка передач, механизм подъема ковшовой рамы,

транспортер, рычажное управление. Верхняя рама имеет изогнутые направляющие, на

верхние полки которых опираются ролики, поддерживающие ковшовую раму, на нижние

полки изогнутых швеллеров опираются ролики коваговой рамы. Кроме того, на

верхней раме расположены блоки полиспаста подъема и опускания ковшовой рамы и

промежуточный вал цепной передачи на поперечный вал ковшовой цепи.

Для производства работ

ковшовую раму опускают на грунт и включают ковшовую цепь. Перемещающиеся ковши

зубьями разрабатывают грунт. Срезанный грунт ковшами поднимается в бункер. При

огибании цепей вокруг звездочек верхнего поперечного вала происходит перегрузка

грунта на ленточный транспортер. При достаточном заглублении ковшей лебедку

механизма подъема затормаживают и включают механизм передвижения экскаватора,

передающий вращение ведущим звёздочкам гусеничного хода.

1. Классификация

многоковшовых экскаваторов

Экскаваторы являются

основным типом землеройных погрузочно-разгрузочных машин, главным образом для

разработки мягких горных пород в массиве или скальных в раздробленном

состоянии. Основной рабочий орган экскаватора – ковш‚ но благодаря широкой

номенклатуре навесного оборудования (грейферы‚ погрузочные ковши‚ гидромолоты‚

гидроножницы и др.) экскаватор становится машиной универсальной. Различают

одноковшовые (механическая лопата, драглайн и др.) и многоковшовые (цепные и

роторные) экскаваторы. Кроме того экскаваторы классифицируются по типу

основного двигателя (дизельные или электрические), по типу способа перемещения

(сухопутные и плавучие). Также различают колёсные и гусеничные экскаваторы.

В зависимости от

направления движения режущей кромки ковша по отношению к направлению движения

машины различают экскаваторы продольного, поперечного и радиального копания.

Экскаваторы продольного

копания:

- Роторный экскаватор

продольного копания

- Малогабаритный цепной

экскаватор продольного копания

У экскаваторов

продольного копания направление движения режущей кромки ковша совпадает с

направлением движения машины. Применяются для разработки узких траншей.

Экскаваторы поперечного

копания.

- Цепной экскаватор

поперечного копания

У экскаваторов

поперечного копания направление движения режущей кромки ковша перепендикулярно

направлению движения машины. Применяются для разработки котлованов, копания

каналов, добычи полезных ископаемых.

Экскаваторы радиального

копания.

Перемещение рабочих

органов производится поворотной телескопической стрелой.

В зависимости от способа

закрепления ковшей различают цепные и роторные экскаваторы:

Цепные экскаваторы.

Ковши закреплены на

бесконечной цепи. Отвал грунта производится непосредственно из ковшей. Форма

направляющей цепи обычно задает профиль копания.

Роторные экскаваторы.

Характеристики роторных

экскаваторов

диаметр роторных колёс —

до 18м

вместимость ковша — до

12500л

производительность —

более 10000м3/ч

высота разработки — до

50м

глубина копания — до 25м

Применение роторных

экскаваторов вскрышные и добычные работы верхним или нижним черпанием удаления

породы в отвал селективная выемка маломощных пластов и разносортных пропластков

полезного ископаемого рытьё каналов и траншей погрузка горной породы транспортировка

вскрышных пород и полезных ископаемых складирование материалов

Рабочие инструменты

роторных экскаваторов

ротор с приводом

стрела ротора с

конвейером

кабина управления

надстройка

отвальная стрела с

конвейером

поворотная платформа с

приводом поворота экскаватора

опорно-поворотное

устройства

ходового оборудования

Классификация роторных

экскаваторов

вскрышные роторные

экскаваторы

добычные роторные

экскаваторы

Роторный экскаватор

радиального копания

Ковши закреплены на

жестком роторе. Отвал грунта может производиться как непосредственно из ковшей,

так и посредством транспортера.

Быстроходная траншейная

машина - роторный экскаватор военного назначения

Землеройные машины с

рабочими органами специального типа

Плужко-роторный

экскаватор (218) предназначен для рытья за один проход канала трапецеидального

сечения глубиной до 1,2 м, шириной по дну 0,4—0,8 м и шириной поверху до 4—4,4

м. Рабочий орган экскаватора состоит из плужка 7 и двух раздвижных роторов 2,

находящихся под углом друг к другу, приводимых во вращение от вала отбора

мощности трактора / через трансмиссию 6. Каждый ротор диаметром 3,5 м вращается с окружной скоростью 2—3 .и/сек.

Ковш ротора не имеет

боковых стенок; резание и перемещение грунта осуществляется кромкой ковша. При

рабочем ходе экскаватора его рабочий орган опирается на опорную лыжу; подъем в

транспортное положение происходит при помощи гидроцилиндров.

Скорость передвижения

экскаватора во время работы составляет 0,15—1 км/ч и зависит от группы грунта и

величины заглубления ротора.

В транспортном положении

экскаватор перемещается с объекта на объект со скоростью 2,6—29,9 км/ч.

Техническая производительность в грунтах I и II группы 1500 мг/ч.

Шнеко-роторный экскаватор

(219) на гусеничном тягаче предназначен для рытья каналов глубиной до 3 м, шириной по дну от 1,5 до 2,5 м и поверху от 7,5 до 11,5 лг в зависимости от соотношения

заложения откосов канала.

Рабочий орган экскаватора

состоит из ротора, имеющего 12 ковшей емкостью 250 л каждый, с двухлепестковыми полукруглыми режущими кромками, и двух конусных шиековых

откосообразователей. Для транспортирования открытого грунта служат два

ленточных конвейе-pav, на которые грунт подается ковшами ротора. Конвейеры

работают одновременно и отсыпают грунт по обе стороны отрываемого в полный

профиль канала.

Механизмы шнеко-роторного

экскаватора имеют привод от индивидуальных электродвигателей. Силовая установка

экскаватора состоит из дизеля М-603А мощностью 490 л. с, и генератора ГСД85-7-6А мощностью 462 ква, напряжением 400 в.

Рытье каналов выполняется

при рабочей скорости тягача от 52 до 488 м/ч. Транспортная скорость 0,8-—2,4

км/ч.

Шнеко-роторный экскаватор

обеспечивает производительность до 1500 м3/ч.

Котлованокопатель с

многоковшовым рабочим органом (220) применяется для рытья котлованов небольших

размеров под опоры контактной сети и линий связи.

Котлованокопатель состоит

из базового трактора, на котором установлена поворотная платформа с двуногой

стойкой и стрелой с направляющей рамой. Для обеспечения вертикальности направляющей

рамы служит тяга. На направляющей раме 6 перемещается вверх и вниз рабочий

орган. Подъем и опускание рабочего органа осуществляется канатным полиспастом,

подвижной блок которого закреплен на раме рабочего органа, а неподвижный — в головной

части направляющей рамы. Канат подъемного полиспаста наматывается на барабан

лебедки, установленной на поворотной платформе. Привод рабочего органа машины

состоит из электродвигателя, редуктора и цепной передачи. Положение

направляющей рамы во время работы фиксируется винтовым домкратом. Грунт,

поднятый ковшами, сбрасывается в сторону от котлована ленточным конвейером.

Многоковшовый

котлованокопатель может рыть котлованы прямоугольной формы размером в плане

0,7x0,9 м, глубиной до 3,6 м. Максимальный вылет стрелы 6,3 м.

Скорость движения

ковшовой цепи 0,5 м/сек, скорость поворота поворотной платформы с рабочим

органом 1 об/мин. Время, необходимое для рытья одного котлована максимальной

глубины в грунтах II группы, составляет 6—8 мин.

Более мощным

многоковшовым цепным траншейным экскаватором ЭТЦ-401 можно рыть траншеи

глубиной до 4 м и шириной 0,8—1,2 м. На экскаваторе предусмотрена установка

шнеков-откосообразоватёлей. При их применении профиль траншеи получается

комбинированным: низ траншеи имеет очертания прямоугольника с шириной основания

1,2 м, высотой 0,8 м, откуда начинаются откосы; общая глубина отрываемой

траншеи составляет 4 м при ширине траншеи поверху 3,8 м.

Наличие гидромотора в

трансмиссии экскаватора позволяет осуществлять бесступенчатое изменение

скоростей рабочего хода в пределах 3,4— 122 м/ч.

Крутящий момент на

приводной вал IX ковшовой цепи передается от вала VII раздаточной коробки через

цепную передачу VIII. От раздаточной коробки (вал XVII) также цепной передачей

приводится во вращение червячная лебедка полиспаста подъема и опускания

ковшовой рамы.

Ленточный транспортер,

обеспечивающий удаление вынутого из траншеи грунта, приводится в движение двумя

гидромоторами НПА-64 через зубчатую и цепную передачи. Масло к гидромоторам

подается гидронасосом, установленным на валу.

От приводного вала IX

вращение на шнеки откосообразователя передается двумя цепными передачами (валы

X, XI) и бортовыми коническими редукторами XII, на которых установлены

пружинно-кулачковые муфты, отключающие редукторы при возникновении перегрузок.

Скорость ковшовой цепи

постоянная и составляет 0,755 или 1,07 м/сек. Максимальная скорость движения

транспортерной ленты 2,5 м/сек. Экскаватор имеет четыре транспортные скорости

от 1,25 до 7,6 км/ч.

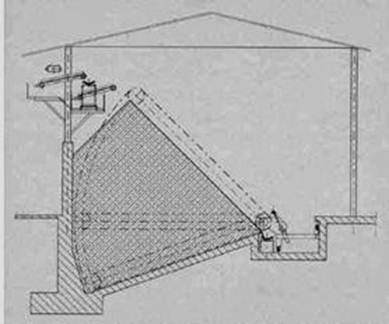

Рисунок 1 – конструкция

экскаватора многоковшового

Для выполнения всех

возможных видов земляных работ выпускаются экскаваторы различного

конструктивного производства. Их можно разделить на две большие группы:

одноковшовые и многоковшовые. Одноковшовые экскаваторы получили большое

распространение в строительстве, в связи с тем, что они более универсальны, чем

многоковшовые.

Многоковшовые экскаваторы

(экскаваторы непрерывного действия) выполняют все рабочие операции по копанию,

перемещению и выгрузке грунта одновременно. Пока часть ковшей или ножей режет

грунт, другие перемещают его, а третьи - выгружают. При работе этих машин нет

ярко выраженного повторяющегося цикла рабочих операций. Один цикл плавно

переходит в другой. Одноковшовые экскаваторы (экскаваторы цикличного действия)

все операции по копанию грунта, выгрузке, его перемещению выполняют

последовательно и циклично: сначала заполняют ковш грунтом, затем поворачивают

загруженный ковш, в конце поворота выгружают грунт из ковша (в отвал или

транспортные средства) и, наконец, возвращают порожний ковш в начальное

положение для загрузки. Далее этот цикл операций повторяется

По конструктивному

решению многоковшовые траншейные экскаваторы подразделяются на цепные и

роторные. Рабочим органом цепных экскаваторов является замкнутая ковшовая цепь,

обегающая ковшовую раму, а роторных — колесо с закрепленными на наружной

поверхности ковшами.

Благодаря высоким

скоростям резания грунта роторные экскаваторы производительнее цепных.

Наибольшая теоретическая производительность наиболее распространенных

типоразмеров цепных траншейных экскаваторов составляет 108—155 м3/ч, а роторных

— 185—1200 м3/ч.

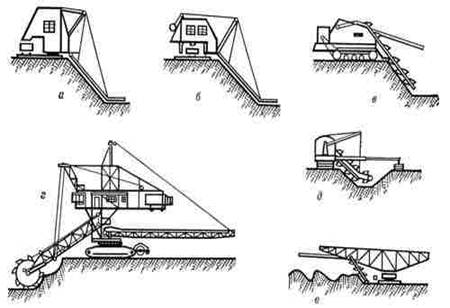

Рисунок 2 – Виды

экскаваторов многоковшовых

По трудности разработки

многоковшовыми траншейными экскаваторами грунт подразделяются на две группы. По

назначению многоковшовые экскаваторы разделяются на траншейные, карьерные и

ирригационные; по способу работы — на экскаваторы продольного копания и

экскаваторы поперечного копания. На открытых горных работах применяются

полноповоротные роторные экскаваторы большой производительности.

По размерам отрываемых

траншей экскаваторы подразделяются на: малые — для рытья траншей шириной

0,2—0,5 м, глубиной до 1,6 м; средние —для траншей шириной 0,8—1,1 м, глубиной

до 3,5 м; большие — для траншей шириной 1,4; 1,8 и 2,1 м, глубиной до 3,5 м.

Ходовое устройство экскаваторов

для разработки траншей глубиной 1,25 м — пневмоколесное; глубиной 1,6 и 2 м — пневмоколесное и гусеничное; более 2 м — гусеничное. Производительность траншейных экскаваторов

составляет от 50 до 200 мг/ч.

Многоковшовые цепные

экскаваторы изготовляются для рытья траншей глубиной 1,25; 1,6; 2; 2,5; 4 и 6 м и соответственно шириной 0,15— 0,25; 0,2—0,4; 0,2—0,5; 0,5—1; 0,6—1,2 и "0,8—1,6 м. Экскаваторы

малой мощности выпускаются с ковшами емкостью 20, 30, 50 и 100 л и глубиной копания до 7 м, вскрышные экскаваторы большой мощности могут иметь ковши емкостью

650—1500 л. Глубина забоя, разрабатываемого такими экскаваторами, достигает 60 м.

Роторные траншейные

экскаваторы. Экскаватор состоит из тягача и рабочего органа. Тягачом для

экскаватора может быть серийный гусеничный трактор или специально изготовленный

тягач из узлов и деталей серийных гусеничных тракторов.

Роторные поворотные

экскаваторы применяются для производства больших объемов вскрышных работ, а

также для работ по добыче полезных ископаемых.

Рабочим органом такого

экскаватора является ротор с ковшами, устанавливаемый в конце решетчатой фермы

— стрелы, уравновешиваемой противовесной консолью А. Экскаватор имеет

поворотную платформу, что позволяет вести круговую разработку грунтов. Роторы

выполняются диаметрами от 2 до 16 м с 6—12 ковшами емкостью до 4500 л.

Ковши ротора режут и

набирают грунт при вращении, двигаясь снизу вверх. Срезаемый ковшами грунт при

вращении ротора выгружается из ковшей.на ленту транспортера, смонтированного

внутри фермы (стрелы), и последним, на отвальные транспортеры.

При разработке грунта

поворотный роторный экскаватор стоит на месте. После того как ротор разработает

грунт по дуге с радиусом, равным вылету, экскаватор перемещается на гусеничных

тележках.

Поворотные роторные экскаваторы

могут разрабатывать грунт как выше, так и ниже стоянки машины. Максимальная

высота копания в этом случае может достигать 50 м, а глубина копания обычно составляет 0,1—0,2 этой величины.

Скреперы. Современные

скреперы выпускаются прицепные, полуприцепные, с двухосным тягачом и

полуприцепные с одноосным тягачом (самоходные). По способу управления скреперы

делятся на машины с канатно-блочным и гидравлическим управлением, а по способу

разгрузки ковша — на машины с принудительной, полупринудительной и свободной

(самосвальной) разгрузкой. По трудности разработки скреперами грунты делят на 2

группы.

На производстве применяют

скреперы различных моделей с ковшами емкостью 2,25—25 м3. Намечается создание

скреперов с ковшами емкостью до 80 м3 и скреперных поездов общей емкостью

160—200 м3.

2.

Основные элементы общей структуры

Многоковшо́вый

экскава́тор (англ. excavator, от лат. excavo — долблю) - землеройная

машина непрерывного действия для копания и перемещения грунта. Рабочим органом

являются непрерывно движущиеся ковши, закрепленные на бесконечной цепи, ленте

или роторе. Усилие копания создается за счет перемещения ковшей относительно

корпуса машины. По сравнению с одноковшовыми экскаваторами характеризуются

большей производительностью, но менее универсальны. Применяются для выполнения

больших объемов земляных работ в дорожном, мелиоративном и гидротехническом

строительстве, для разработки траншей при прокладке трубопроводов и кабельных

линий, в военном деле для рытья окопов, для добычи полезных ископаемых, при

проведении дноуглубительных работ на водоёмах.

Многоковшовые экскаваторы

правильней было бы называть экскаваторами непрерывного действия, так как

конструкция рабочего органа этих машин не всегда содержит ковши, у некоторых

экскаваторов вместо ковшей применены режущие ножи со скребками или просто

сменные ножи.

Однако во всех этих

случаях назначение ковшей, ножей и скребков одно и то же: отрезать от массива

стружки грунта, перемещать срезанный грунт. Любой из этих режущих органов можно

рассматривать как своеобразный ковш, поэтому, в отличие от одноковшовых

экскаваторов, эту группу машин принято называть многоковшовыми.

Непрерывное копание

грунта существенно облегчает условия труда машинистов по сравнению с условиями

труда на одноковшовых экскаваторах, так как на многоковшовых экскаваторах

машинисту приходится только наблюдать за ходом копания (правильностью курса,

глубиной копания), и иногда изменять режим работы (направление, глубину

копания). Машинист одноковшового экскаватора постоянно включает те или иные

механизмы.

Поэтому в последнее время

у некоторых многоковшовых экскаваторов рабочий процесс стали автоматизировать,

т.е. копать без вмешательства машиниста с помощью приборов автоматики.

Универсальность - это

способность экскаватора выполнять разнообразные земляные работы, начиная от

сооружения траншей, котлованов, каналов и кончая отсыпкой насыпей и дамб, а

также вести погрузочно-разгрузочные работы. Конечно, все это экскаватор может

выполнять только с помощью различного сменного рабочего оборудования, например,

при аренде экскаватора-погрузчика наличие у него гидромолота

Для обеспечения

проектного профиля дна траншей поверхность земли по всей трассе должна быть

спланирована на ширину, обеспечивающую свободный проход экскаватора. Экскаватор

должен перемещаться точно по оси траншеи. Это достигается путем визуального

совмещения визира на экскаваторе с вешками, установленными примерно через 5 м на прямых участках и 2 м — на кривых, или прорытием борозды по направлению движения правой

гусеницы с ее наружной стороны. Рытье траншей начинают с наиболее низких

отметок профиля, что обеспечивает сток грунтовых и поверхностных вод. В

зависимости от физических свойств грунта и глубины копания разработка

осуществляется на разных скоростях движения.

Песчаные грунты при

разработке должны увлажняться, что улучшает наполнение ковша. Кроме того, при

разработке песчаных грунтов образуется призма волочения перед ковшом, поэтому в

этом случае целесообразнее использовать скрепер с элеваторной загрузкой или

осуществлять набор грунта на подъем. При разработке плотных грунтов и при

работе самоходных скреперов применяют трактор-толкач. Время наполнения ковша в

значительной степени зависит от способа резания грунта и принятой

последовательности разработки выемки.

Последовательность

скреперных проходок может быть весьма разнообразна, но в практике чаще всего

используют схемы разработки грунта в выемке последовательными проходками,

проходками через полосу и шахматными проходками. При шахматной

последовательности проходок толщина стружки грунта остается постоянной, а для

облегчения работы двигателя в конце набора (начиная со второй полосы проходок)

ширина срезаемой стружки уменьшается вдвое, что снижает сопротивление резания и

позволяет вести набор ковша без его выглубления.

Транспортирование грунта

скрепером должно осуществляться с наибольшей скоростью, которая зависит от

состояния землевозных путей, мощности и конструкции тягача.

Временные землевозные

дороги, особенно в грузовом направлении, должны иметь минимальное число

поворотов и подъемов.

Разгрузку грунта

производят при движении скрепера на прямых участках пути. При послойной укладке

грунта разгрузку ведут на минимальных скоростях. Продолжительность груженого и

холостого ходов скрепера, даже при незначительной дальности перемещения грунта,

составляет до 70% от времени цикла, поэтому особенно важно добиться экономии

времени на этих операциях.

При производстве земляных

работ скреперами применяют поперечную и продольную возку и различают следующие

схемы движения скреперов: по эллипсу, восьмеркой, зигзагом, спиралью,

поперечно-челночную и др. Схему движения скреперного агрегата в забое нужно

выбирать, учитывая характер земляного сооружения, взаимное расположение мест

разгрузки и выгрузки грунта и прочие местные условия.

Применение значительного

количества ковшей рабочего органа экскаватора обеспечивает непрерывное копание

грунта, уменьшает необходимые усилия, снижает инерционные нагрузки и

способствует повышению производительности машины.

Разрабатываемые траншеи

могут быть прямоугольного, трапецеидального или ступенчатого профиля. Вырытый и

разрыхленный грунт ссыпается в сторону от траншеи.

3. Применение

многоковшовых экскаваторов

Многоковшовый экскаватор

особенно эффективен при прокладке длинных узких траншей с выгрузкой грунта в

отвал. Такие траншеи разрабатываются как цепными, так и роторными

многоковшовыми экскаваторами.

В отличие от одноковшовой

машины, многоковшовая копает грунт только при поступательном перемещении самого

экскаватора, так как его рабочий орган в процессе работы не меняет своего

положения. Одноковшовый экскаватор, напротив, может стоять во время работы на

одном месте, а его рабочий орган совершает движение по разнообразной траектории

и машинист имеет возможность выбрать по своему желанию путь движения ковша.

При использовании

многоковшовых экскаваторов главными становятся выбор и подготовка трассы

движения (пути, по которому будет двигаться экскаватор). Ширина траншеи,

которую предполагает разрабатывать многоковшовый экскаватор, зависит только от

размеров рабочего органа, а машинист может во время работы экскаватора лишь

уменьшить ее глубину, выглубив рабочий орган, поэтому забоем у многоковшового

экскаватора считается та траншея, которую он разрабатывает.

При копании траншеи

экскаватор оставляет ее за собой в готовом виде. При этом машинист должен

помнить, что наклон стенок траншеи (относительно горизонтали), или, как

говорят, крутизна, зависит от свойств грунта и глубины траншеи.

Так, в несвязных насыпных

грунтах наклон стенок должен быть менее крутым, чем в связных. В одних и тех же

грунтах, но в более глубоких траншеях, угол наклона стенок должен быть меньше,

чем в менее глубоких.

Для

высокопроизводительной работы многоковшового экскаватора необходимо выполнить

следующее:

– тщательно подготовить с

помощью бульдозеров и другого оборудования путь, по которому будет двигаться

экскаватор при работе, а также полосу, куда будет отсыпаться грунт, для чего

необходимо срезать кустарник, убрать камни, валуны и пни, спланировать

поверхность;

– установить точно по

трассе заметные машинисту вешки и указатели, а при работе с автоматизированной

Системой управления экскаватором — трос для датчиков, определяющих направление

и глубину траншеи;

– следить за состоянием

режущих органов, не допускать их затупления и поломки;

– регулярно очищать ковш,

если грунт налипает на их поверхность, так как потеря времени на очистку

восполняется большей производительностью экскаватора.

Наиболее производительно

разрабатывать траншею не одним, а несколькими экскаваторами.

В этом случае каждому

экскаватору выделяется участок трассы длиной до 5 км и они следуют во время работы вслед друг другу. При такой работе нескольких машин необходимо

предусматривать удобный переход экскаватора на новое место копания при

достижении готового участка траншеи, выкопанной впереди идущей машиной. Для

этого используют три способа.

1. Экскаватор, следующий

за идущей впереди машиной, оставляет земляную перемычку между готовыми

участками траншеи, выкопанными им и передним экскаватором, по этой перемычке

выходит из зоны работы (из забоя) и перемещается по трассе вперед на новое

место. Такой прием выполняет каждый экскаватор на трассе. Перемычку между

обеими участками траншеи в последующем убирает одноковшовый экскаватор.

2. Для выхода экскаватора

из зоны работы используется специальный деревянный настил, который укладывается

над готовой траншеей. Поэтому настилу перемещается одна из гусениц экскаватора,

при его повороте для выхода из зоны работы. В этом случае экскаватор, следующий

за идущей впереди машиной, соединяет готовые участки траншеи, не привлекая

одноковшовый экскаватор. Следовательно, этот способ экономически более выгоден,

чем первый. Правда, при большом весе настила требуются специальные

грузоподъемные средства (автомобильные краны и др.).

3. При достижении

экскаватором готового участка траншеи, выкопанного предыдущей машиной, и

соединении этих участков он полным ходом движется с выглубленным рабочим

органом над траншеей к передней машине и занимает ее место. А та уходит на

новое место работы вперед по трассе. Далее все повторяется.

Этот способ более

производителен и экономически выгоден. При нем не требуется времени и устройств

для выхода машины из забоя и вспомогательных средств (экскаватора, крана).

Производительность

экскаватора с погрузочным оборудованием в большой мере зависит от выбранного

способа наполнения ковша погрузчика, плотности обрабатываемого материала,

характера маневрирования экскаватора и расстановки транспортных средств.

Опытный машинист применяет при работе один их трех способов наполнения ковша:

раздельный, совмещенный или экскавационный.

Раздельный способ состоит

в том, что опущенный на землю ковш наполняется при поступательном движении

экскаватора с неподвижной стрелой. Затем после остановки экскаватора ковш

поворачивают на себя до отказа и в этом положении его немного приподнимают над

поверхностью площадки. После этого экскаватор перемещается задним ходом к месту

выгрузки. Этот способ хорош при погрузке неслежавшихся сыпучих материалов.

Совмещенный способ

заполнения характерен тем, что в процессе поступательного движения экскаватора

внедрение ковша в массив материала сопровождается поступательным движением

машины и поворотом ковша ‘при неподвижной стреле. Тем самым обеспечивается

постепенное наполнение ковша более плотным грунтом.

Экскавационный способ заполнения

близок к работе экскаватора с оборудованием прямой лопатой. При этом способе в

процессе наполнения ковша меняется положение и ковша, и стрелы. Кроме того,

ковш можно догрузить усилием от веса экскаватора, вывесив на нем передний край

машины. Таким образом обрабатываются самые тяжелые материалы.

Экскаваторы цепные

поперечного копания применяются для вскрышных работ, добычи глины и гравия и

для зачистки откосов.

Скреперы используют на

земляных работах при планировке строительных площадок, отсыпке насыпей дорог и

укладке грунта в сооружаемые перемычки, дамбы, плотины, разработке грунта в

выемках (котлованы, каналы и т. п.), вскрышных работах, разработке карьеров и

т. п. Область применения скреперов ограничивается дальностью транспортирования

грунта. Так, прицепные тракторные скреперы с ковшом емкостью до 6 м3 целесообразно применять при транспортировании грунта до 350 м; 8—10 м3 — до 650 м; 15 м3 — до 1000 м, а полуприцепные и самоходные скреперы с ковшом емкостью до 8 м3 при транспортировании до 1500 м; 9—10 м3 — до 2500 м; 15 м3 — до 5000 м.

Цикл работы скрепера

состоит из операций копания грунта с одновременным наполнением ковша,

транспортировки, разгрузки и холостого хода. От способа выполнения этих

операций, а также от принятой схемы движения скрепера из забоя к месту укладки

грунта и обратно зависит производительность скрепера.

4. Преимущества

Роторные по сравнению с

цепными многоковшовыми экскаваторами одинаковой производительности, роторные

поворотные экскаваторы имеют на 15—20% меньший вес и на 30—40% меньшую

энергоемкость. Одним из ценных преимуществ их по сравнению с цепными является

возможность послойной разработки полезных ископаемых. Производительность

составляет 500—7200 мг\ч.

По сравнению с другими

землеройными машинами скреперы не только разрабатывают грунт, но и

транспортируют его, они более просты в управлении и высокопроизводительны,

ведут послойную разработку и укладку грунта в возводимые сооружения и могут

выполнять планировочные работы.

К недостаткам скреперов

следует отнести: сезонность работы, необходимость рыхления плотных пород перед

разработкой их легкими скреперами, непригодность для работы в переувлажненных

грунтах и т. п

Заключение

Многоковшовый экскаватор

— это самоходная землеройная машина непрерывного действия, которая при помощи

нескольких непрерывно перемещающихся ковшей отделяет грунт от массива и

передает его на транспортерное устройство для выгрузки в отвал или в

транспортные средства.

Если же необходимо будет

работать на "плохих" грунтах, то лучше использовать экскаватор

гусеничный, который везде пройдет, в противном случае подойдет колесный. Гусеничный

экскаватор обладает большей грузоподъемностью, но меньшей скоростью по

сравнению с колесным. Навесное оборудование позволит использовать экскаватор в

различных ситуациях.

Машины с механическими

лопатами бывают универсальными, вскрышными и карьерными. Есть экскаваторы,

предназначенные для очистки железнодорожных путей от снега, для планировки

откосов и выемок земляного полотна. Можно воспользоваться траншейным, цепным

или роторным экскаватором. Их используют для прокопа траншей под магистральные трубопроводы,

для насыпки траншей, и проведения дорожно-строительных работ.

На сегодняшний день есть

довольно много заводов-производителей экскаваторов. Рынок развивается, а

продукция усовершенствуется. В условиях конкуренции между производителями

борьба за качество, надежность, долговечность и удобство обслуживания идет

только на пользу потребителю.

Литература

1. "Строительные машины и оборудование" - А. П.

Станковский и И. П. Барсов

2. Интернет сайт "Строй-Техника.ру"

3. "Механическое оборудование карьеров" - Р.Ю Подэрни.

4. "Горные машины и комплексы" - В.А.Бритарев,

В.Ф.Замышляев

|