Реферат: Методы очистки пылегазовых выбросов

Реферат: Методы очистки пылегазовых выбросов

Методы очистки

пылегазовых выбросов

Введение

Длительное

время локальные загрязнения атмосферы сравнительно быстро разбавлялись массами

чистого воздуха. Пыль, дым, газы рассеивались воздушными потоками и выпадали на

землю с дождем и снегом, нейтрализовались, вступая в реакции с природными

соединениями. Сейчас объемы и скорость выбросов превосходят возможности природы

к их разбавлению и нейтрализации. Поэтому необходимы специальные меры для

устранения опасного загрязнения атмосферы. Основные усилия сейчас направлены на

предупреждение выбросов загрязняющих веществ в атмосферу. На действующих и

новых предприятиях устанавливают пылеулавливающее и газоочистное оборудование.

В настоящее время продолжается поиск более совершенных способов их очистки. Классификация

методов и аппаратов для обезвреживания газовых выбросов от различных примесей

является приближенной. Она не охватывает всех существующих методов и тем более

аппаратов для газоочистки.

Рассмотрим,

существующие методы очистки.

1. Методы

очистки от пыли

Для обезвреживания аэрозолей (пылей и туманов) используют сухие,

мокрые и электрические методы. Кроме того, аппараты отличаются друг от друга

как по конструкции, так и по принципу осаждения взвешенных частиц. В основе

работы сухих аппаратов лежат гравитационные, инерционные и центробежные

механизмы осаждения или фильтрационные механизмы. В мокрых пылеуловителях

осуществляется контакт запыленных газов с жидкостью. При этом осаждение

происходит на капли, на поверхность газовых пузырей или на пленку жидкости. В

электрофильтрах отделение заряженных частиц аэрозоля происходит на осадительных

электродах.

Выбор метода и аппарата для улавливания аэрозолей в первую очередь

зависит от их дисперсного состава табл. 1

Таблица 1. Зависимость аппарата для улавливания от размера частиц

| Размер частиц, мкм |

Аппараты |

Размер частиц, мкм |

Аппараты |

| 40 – 1000 |

Пылеосадительные камеры |

20 – 100 |

Скрубберы |

| 20 – 1000 |

Циклоны диаметром 1–2 м |

0,9 – 100 |

Тканевые фильтры |

| 5 – 1000 |

Циклоны диаметром 1 м |

0,05 – 100 |

Волокнистые фильтры |

| 0,01 – 10 |

Электрофильтры |

К сухим механическим пылеуловителям относятся аппараты, в которых

использованы различные механизмы осаждения: гравитационный, инерционный и

центробежный.

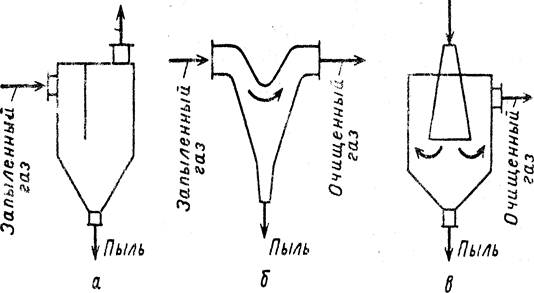

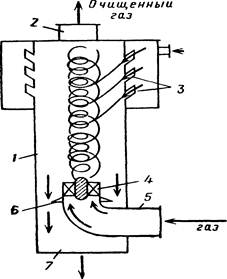

Инерционные пылеуловители. При резком изменении направления движения

газового потока частицы пыли под воздействием инерционной силы будут стремиться

двигаться в прежнем направлении и после поворота потока газов выпадают в

бункер. Эффективность этих аппаратов небольшая. (рис. 1)

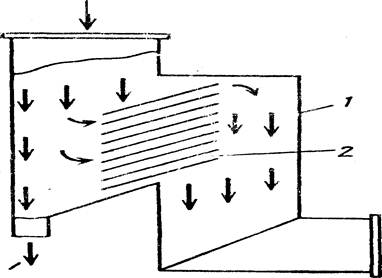

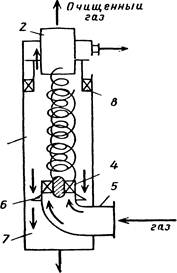

Жалюзийные аппараты. Эти аппараты имеют жалюзийную решетку, состоящую

из рядов пластин или колец. Очищаемый газ, проходя через решетку, делает резкие

повороты. Пылевые частицы вследствие инерции стремятся сохранить первоначальное

направление, что приводит к отделению крупных частиц из газового потока, тому

же способствуют их удары о наклонные плоскости решетки, от которых они

отражаются и отскакивают в сторону от щелей между лопастями жалюзи В результате

газы делятся на два потока. Пыль в основном содержится в потоке, который

отсасывают и направляют в циклон, где его очищают от пыли и вновь сливают с

основной частью потока, прошедшего через решетку. Скорость газа перед жалюзийной

решеткой должна быть достаточно высокой, чтобы достигнуть эффекта инерционного

отделения пыли. (рис. 2)

Обычно жалюзийные пылеуловители применяют для улавливания пыли с

размером частиц >20 мкм.

Эффективность улавливания частиц зависит от эффективности решетки

и эффективности циклона, а также от доли отсасываемого в нем газа.

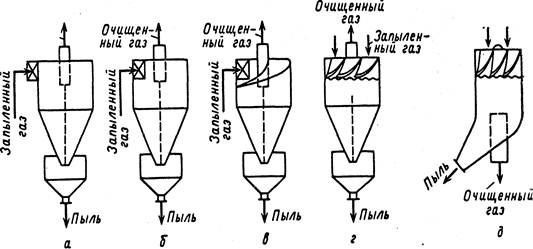

Циклоны. Циклонные аппараты наиболее распространены в промышленности.

Рис. 1 Инерционные пылеуловители: а – с перегородкой; б

– с плавным поворотом газового потока; в - с расширяющимся конусом.

Рис. 2 Жалюзийный пылеуловитель (1 – корпус; 2 –

решетка)

По способу подвода газов в аппарат их подразделяют на циклоны со

спиральными, тангенциальным и винтообразным, а также осевым подводом. (рис. 3)

Циклоны с осевым подводом газов работают как с возвратом газов в верхнюю часть

аппарата, так и без него.

Газ вращается внутри циклона, двигаясь сверху вниз, а затем

движется вверх. Частицы пыли отбрасываются центробежной силой к стенке. Обычно

в циклонах центробежное ускорение в несколько сот, а то и тысячу раз больше

ускорения силы тяжести, поэтому даже весьма маленькие частицы пыли не в

состоянии следовать за газом, а под влиянием центробежной силы движутся к

стенке. (рис. 4)

В промышленности циклоны подразделяются на высокоэффективные и высокопроизводительные.

При больших расходах очищаемых газов применяют групповую

компоновку аппаратов. Это позволяет не увеличивать диаметр циклона, что

положительно сказывается на эффективности очистки. Запыленный газ входит через

общий коллектор, а затем распределяется между циклонами.

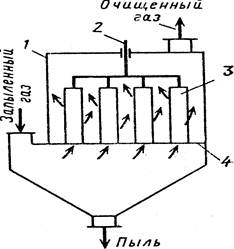

Батарейные циклоны – объединение большого числа малых циклонов в

группу. Снижение диаметра циклонного элемента преследует цель увеличения эффективности

очистки.

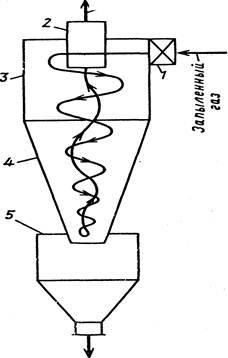

Вихревые пылеуловители. Отличием вихревых пылеуловителей от циклонов

является наличие вспомогательного закручивающего газового потока.

В аппарате соплового типа запыленный газовый поток закручивается

лопаточным завихрителем и движется вверх, подвергаясь при этом воздействию трех

струй вторичного газа, вытекающих из тангенциально расположенных сопел. Под

действием центробежных сил частицы отбрасываются к периферии, а оттуда в возбуждаемый

струями спиральный поток вторичного газа, направляющий их вниз, в кольцевое

межтрубное пространство. Вторичный газ в ходе спирального обтекания потока

очищаемого газа постепенно полностью проникает в него. Кольцевое пространство

вокруг входного патрубка оснащено подпорной шайбой, обеспечивающей

безвозвратный спуск пыли в бункер. Вихревой пылеуловитель лопаточного типа отличается

тем, что вторичный газ отбирается с периферии очищенного газа и подается

кольцевым направляющим аппаратом с наклонными лопатками. (рис. 5)

Рис. 3 Основные виды циклонов (по подводу газов): а – спиральный;

б – тангенциальный; в-винтообразный; г, д – осевые

Рис. 4. Циклон: 1 – входной патрубок; 2 – выхлопная

труба; 3 – цилиндрическая камера; 4 – коническая камера; 5 –

пылеосадительная камера

В качестве вторичного газа в вихревых пылеуловителях может быть

использован свежий атмосферный воздух, часть очищенного газа или запыленные

газы. Наиболее выгодным в экономическом отношении является использование в

качестве вторичного газа запыленных газов.

Как и у циклонов, эффективность вихревых аппаратов с увеличением

диаметра падает. Могут быть батарейные установки, состоящие из отдельных

мультиэлементов диаметром 40 мм.

Динамические пылеуловители. Очистка газов от пыли осуществляется за счет

центробежных сил и сил Кориолиса, возникающих при вращении рабочего колеса

тягодутьевого устройства.

Наибольшее распространение получил дымосос-пылеуловитель. Он предназначен

для улавливания частиц пыли размером >15 мкм. За счет разности давлений,

создаваемых рабочим колесом, запыленный поток поступает в «улитку» и приобретает

криволинейное движение. Частицы пыли отбрасываются к периферии под действием

центробежных сил и вместе с 8–10% газа отводятся в циклон, соединенный с

улиткой. Очищенный газовый поток из циклона возвращается в центральную часть

улитки. Очищенные газы через направляющий аппарат поступают в рабочее колесо

дымососа-пылеуловителя, а затем через кожух выбросов в дымовую трубу.

Фильтры. В основе работы всех фильтров лежит процесс фильтрации газа через

перегородку, в ходе которого твердые частицы задерживаются, а газ полностью

проходит сквозь нее.

В зависимости от назначения и величины входной и выходной

концентрации фильтры условно разделяют на три класса: фильтры тонкой очистки,

воздушные фильтры и промышленные фильтры.

Рукавные фильтры представляют собой металлический шкаф,

разделенный вертикальными перегородками на секции, в каждой из которых

размещена группа фильтрующих рукавов. Верхние концы рукавов заглушены и подвешены

к раме, соединенной с встряхивающим механизмом. Внизу имеется бункер для пыли

со шнеком для ее выгрузки. Встряхивание рукавов в каждой из секций производится

поочередно. (рис 6)

Волокнистые фильтры. Фильтрующий элемент этих фильтров состоит из одного

или нескольких слоев, в которых однородно распределены волокна. Это фильтры

объемного действия, так как они рассчитаны на улавливание и накапливание частиц

преимущественно по всей глубине слоя. Сплошной слой пыли образуется только на

поверхности наиболее плотных материалов. Такие фильтры используют при

концентрации дисперсной твердой фазы 0,5–5 мг/м3 и только некоторые

грубоволокнистые фильтры применяют при концентрации 5–50 мг/м3. При

таких концентрациях основная доля частиц имеет размеры менее 5–10 мкм.

Различают следующие виды промышленных волокнистых фильтров:

– сухие – тонковолокнистые, электростатические, глубокие,

фильтры предварительной очистки (предфильтры);

– мокрые – сеточные, самоочищающиеся, с периодическим или

непрерывным орошением.

Процесс фильтрации в волокнистых фильтрах состоит из двух стадий.

На первой стадии уловленные частицы практически не изменяют структуры фильтра

во времени, на второй стадии процесса в фильтре происходят непрерывные структурные

изменения вследствие накопления уловленных частиц в значительных количествах.

Зернистые фильтры. Применяются для очистки газов реже, чем волокнистые

фильтры. Различают насадочные и жесткие зернистые фильтры.

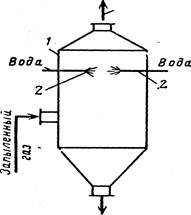

Полые газопромыватели. Наиболее распространены полые форсуночные

скрубберы. Они представляют колонну круглого или прямоугольного сечения, в которой

осуществляется контакт между газом и каплями жидкости. По направлению движения

газа и жидкости полые скрубберы делят на противоточные, прямоточные и с

поперечным подводом жидкости. (рис. 7)

Насадочные газопромыватели представляют собой колонны с насадкой навалом

или регулярной. Их используют для улавливания хорошо смачиваемой пыли, но при

невысокой концентрации.

Рис. 5 Вихревые пылеуловители: а – соплового типа: б –

лопаточного типа; 1 – камера; 2 – выходной патрубок; 3 – сопла; 4

– лопаточный завихритель типа «розетка»; 5 – входной патрубок; 6 – подпорная

шайба; 7 – пылевой бункер; 8 – кольцевой лопаточный завихритель

Рис. 6 Рукавный фильтр: 1 – корпус; 2 – встряхивающее

устройство; 3 – рукав; 4 – распределительная решетка

Газопромыватели с подвижной насадкой имеют большое

распространение в пылеулавливании. В качестве насадки используют шары из

полимерных материалов, стекла или пористой резины. Насадкой могут быть кольца,

седла и т.д. Плотность шаров насадки не должна превышать плотности жидкости. (рис. 8)

Скрубберы с подвижной шаровой насадкой конической формы (КСШ). Для обеспечения

стабильности работы в широком диапазоне скоростей газа, улучшения распределения

жидкое и уменьшения уноса брызг предложены аппараты с подвижной шаровой

насадкой конической формы. Разработано два типа аппаратов: форсуночный и эжекционный

В эжекционном скруббере орошение шаров осуществляет жидкостью,

которая всасывается из сосуда с постоянным уровнем газами, подлежащими очистке.

Тарельчатые газопромыватели (барботажные, пенные). Наиболее распространены

пенные аппараты с провальными тарелками или тарелками с переливом. Тарелки с

переливом имеют отверстия диаметром 3–8 мм. Пыль улавливается пенным

слоем, который образуется при взаимодействии газа и жидкости.

Эффективность процесса пылеулавливания зависит от величины

межфазной поверхности.

Пенный аппарат со стабилизатором пенного слоя. На провальной решетке

устанавливается стабилизатор, представляющий собой сотовую решетку из вертикально

расположенных пластин, разделяющих сечение аппарата и пенный слой на небольшие

ячейки. Благодаря стабилизатору происходит значительное накопление жидкости на

тарелке, увеличение высоты пены по сравнению с провальной тарелкой без стабилизатора.

Применение стабилизатора позволяет существенно сократить расход воды на

орошение аппарата.

Газопромыватели

ударно-инерционного действия. В этих аппаратах контакт газов с жидкостью

осуществляется за счет удара газового потока о поверхность жидкости с

последующим пропусканием газожидкостной взвеси через отверстия различной

конфигурации или непосредственным отводом газожидкостной взвеси в сепаратор

жидкой фазы. В результате такого взаимодействия образуются капли диаметром 300–400

мкм.

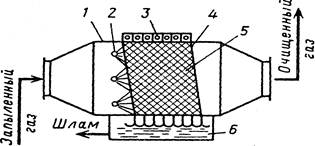

Рис. 7 Скрубберы: а – полый форсуночный: б –

насадочный с поперечным орошением: 1 – корпус; 2 – форсунки; 7 – корпус;

2 – форсунка; 3 – оросительное устройство; 4 –

опорная решетка; 5 – насадка; 6 – шламосборник

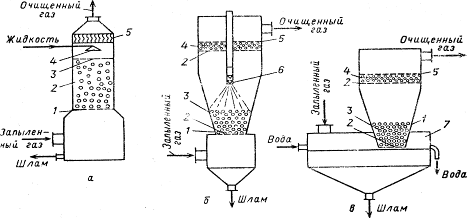

Рис. 8. Газопромыватели с подвижной насадкой: а – с цилиндрическим слоем:

1 – опорная решетка; 2 – шаровая насадка; 3 – ограничительная

решетка; 4 – оросительное устройство; 5 – брызгоуловитель; б и в - с

коническим слоем форсуночный и эжекционный: 1 – корпус; 2 – опорная решетка;

3 – слой шаров; 4 – брызгоуловитель; 5 – ограничительная решетка;

6 – форсунка; 7 – емкость с постоянным уровнем жидкости

Газопромыватели центробежного действия. Наиболее распространены

центробежные скрубберы, которые по конструктивному признаку можно разделить на

два вида: 1) аппараты, в которых закрутка газового потока осуществляется при помощи

центрального лопастного закручивающего устройства; 2) аппараты с боковым тангенциальным

или улиточным подводом газа.

Скоростные газопромыватели (скрубберы Вентури). Основной частью аппаратов

является труба-распылитель, в которой обеспечивается интенсивное дробление

орошаемой жидкости газовым потоком, движущимся со скоростью 40–150 м/с.

Имеется также каплеуловитель.

Электрофильтры. Очистка газа от пыли в электрофильтрах

происходит под действием электрических сил. В процессе ионизации молекул газов

электрическим разрядом происходит заряд содержащихся в них частиц. Ионы

абсорбируются на поверхности пылинок, а затем под воздействием электрического

поля они перемещаются и осаждаются к осадительным электродам.

Для

обезвреживания отходящих газов от газообразных и парообразных токсичных веществ

применяют следующие методы: абсорбции (физической и хемосорбции), адсорбции,

каталитические, термические, конденсации и компримирования.

Абсорбционные методы очистки отходящих газов подразделяют по следующим

признакам: 1) по абсорбируемому компоненту; 2) по типу применяемого абсорбента;

3) по характеру процесса – с циркуляцией и без циркуляции газа; 4) по

использованию абсорбента – с регенерацией и возвращением его в цикл (циклические)

и без регенерации (не циклические); 5) по использованию улавливаемых компонентов

– с рекуперацией и без рекуперации; 6) по типу рекуперируемого продукта; 7) по

организации процесса – периодические и непрерывные; 8) па конструктивным типам

абсорбционной аппаратуры.

Для физической абсорбции на практике применяют воду, органические

растворители, не вступающие в реакцию с извлекаемым газом, и водные растворы

этих веществ. При хемосорбции в качестве абсорбента используют водные растворы

солей и щелочей, органические вещества и водные суспензии различных веществ.

Выбор метода очистки зависит от многих факторов: концентрации

извлекаемого компонента в отходящих газах, объема и температуры газа,

содержания примесей, наличия хемосорбентов, возможности использования продуктов

рекуперации, требуемой степени очистки. Выбор производят на основании

результатов технико-экономических расчетов.

Адсорбционные

методы очистки газов используют для удаления из них газообразных и парообразных

примесей. Методы основаны на поглощении примесей пористыми телами-адсорбентами.

Процессы очистки проводят в периодических или непрерывных адсорберах.

Достоинством методов является высокая степень очистки, а недостатком – невозможность

очистки запыленных газов.

Каталитические

методы очистки основаны на химических превращениях токсичных компонентов в

нетоксичные на поверхности твердых катализаторов. Очистке подвергаются газы, не

содержащие пыли и катализаторных ядов. Методы используются для очистки газов от

оксидов азота, серы, углерода и от органических примесей. Их проводят в

реакторах различной конструкции. Термические методы применяют для

обезвреживания газов от легко окисляемых токсических примесей.

Очистка

газов от диоксида серы

Для очистки

отходящих газов от диоксида серы предложено большое количество хемосорбционных

методов, применение нашли только некоторые из них. Это из-за того, что объёмы

отходящих газов велики, а концентрации SO2 в них малы, газы

характеризуются большой температурой и значительным содержанием пыли. Для

абсорбции могут быть использованы вода, водные растворы и суспензии солей

щелочных и щелочноземельных металлов.

Адсорбционные

методы очистки. Недостатки абсорбционных методов очистки газов от диоксида серы

привели к разработке процессов, основанных на использовании твердых

хемосорбентов – путем их введения в пылевидной форме в топки и (или) газоходы

теплоэнергетических агрегатов. В качестве хемосорбентов могут быть использованы

известняк, доломит или известь. Для увеличения активности хемосорбентов,

подавления процесса окисления SO2 в SO3 и решения некоторых других задач наряду с

поглотителем диоксида серы вводят ряд специальных добавок в виде дешевых

неорганических солей, оксихлорида меди, оксида магния и других веществ.

Наряду с хемосорбентами в качестве агентов для связывания диоксида

серы могут быть использованы некоторые оксиды металлов.

Сухие процессы санитарной очистки газов от диоксида серы

обеспечивают возможность реализации обработки газов при повышенных температурах

без увлажнения очищаемых потоков, что позволяет снизить коррозию аппаратуры,

упрощает технологию газоочистки и сокращает капитальные затраты на нее. Наряду

с этим они обычно предусматривают возможность цикличного использования поглотителя

и (или) утилизацию продуктов процесса очистки газов.

К сухим способам относят также каталитическое окисление диоксида

серы (и поглощение диоксида серы адсорбентами.

Методы

каталитической и термической очистки газов. Разработанная технология каталитической

очистки отходящих газов от диоксида серы основана на принципе окисления SO2 в SO3, используемом в

производстве серной кислоты нитрозным (башенным) либо контактным методом.

Очистка

газов от сероводорода

Сероводород

содержится как примесь в топливе. Топочные газы, содержащие сероводород, очень

коррозионноактивны.

Для очистки

газов от сероводорода применяются различные хемосорбционные методы.

Вакуум-карбонатные

методы.

В этих методах сероводород поглощается из газов водным раствором карбоната

натрия или калия. Затем раствор регенерируют нагреванием под вакуумом,

охлаждают и снова возвращают на абсорбцию.

Если

производится регенерация раствора без рекуперации сероводорода, то раствор

нагревают в регенераторе и из него воздухом обдувают сероводород.

Фосфатный

процесс.

Для абсорбции сероводорода фосфатным методом применяют растворы, содержащие 40

– 50% фосфата калия.

Из раствора

сероводород удаляют кипячением.

Мышьяково-щелочные методы. В зависимости от абсорбента эти методы разделяются

на мышьяково-содовый и мышьяково-аммиачный.

Очищаемый газ поступает в абсорбер, где происходит его очистка от

сероводорода. Далее насыщенный сероводородом раствор перекачивают через теплообменник,

где он нагревается до 40°С и затем поступает на регенерацию. В регенератор

подают сжатый воздух, который барботирует через раствор. После окисления

кислородом воздуха и отделения серы, которая всплывает вместе с пузырьками воздуха

в сепараторе, раствор возвращают на абсорбцию. Серу отделяют на вакуум-фильтре.

На интенсивность абсорбции влияет концентрация мышьяка в

поглотителе и рН раствора.

Технологические схемы и аппаратура мышьяково-содового и

мышьяково-аммиачного способов идентичны.

Процесс «Stгеtfогd». В этом процессе сероводород абсорбируют щелочным раствором

(рН = 8,5–9,5), содержащим кроме карбоната натрия эквимолекулярное количество

ванадата натрия-аммония и антрахинон – 2,6–2,7 – дисульфоната (АДА).

Кроме того, к раствору добавляют натрий-калиевую соль винной кислоты, чтобы

ванадат не выпадал в осадок.

Достоинством процесса является возможность исключить очень

токсичные арсениты.

Железо-содовый метод. В этом процессе для поглощения используют взвесь

гидроксидов двух- и трехвалентного железа Суспензию приготавливают смешением 10%-го

раствора Nа2СО3

с 18%-м раствором железного купороса/

Метод позволяет достичь степени очистки более 80%.

Щелочно-гидрохиноновый метод. Сущность методе заключается в поглощении

сероводорода щелочными растворами гидрохинона. При регенерации растворов

выделяются элементная сера и тиосульфат натрия. Гидрохинон является катализатором.

Чем выше концентрация хинона в растворе, тем активнее раствор. Метод состоит из

следующих стадий: взаимодействие сероводорода с карбонатом натрия (содой);

окисление гидросульфида натрия хиноном (окисленная форма гидрохинона);

регенерация соды; регенерация хинона.

Метод позволяет очищать газ от начального содержания сероводорода.

Абсорбция этаноламинами. В этих методах сероводород и диоксид углерода

поглощаются растворами моноэтаноламина или триэтаноламина.

Адсорбционные методы очистки. Наиболее глубокую очистку газов от H2S обеспечивают

адсорбционные методы с использованием гидроксида железа, активного угля,

цеолитов и других поглотителей.

Процесс очистки газов от H2S гидроксидом железа, используется давно. При

прохождении газа через слой гидроксида железа H2S поглощается.

Одновременно образуется некоторое количество FeS. Присутствующий в

очищаемом газе кислород окисляет сульфидную серу с образованием гидроксида железа.

Очистку проводят при близком к атмосферному давлении и температуре

28–30°С.

Рекуперацию серы из отработанного поглотителя обычно проводят

путем его обжига, направляя образующиеся в этом процессе газы в сернокислотное

производство.

Эффективным поглотителем H2S является активный уголь. Высокая экзотермичность

процессов окисления H2S при значительных концентрациях его в очищаемых газах

обусловливает интенсивный разогрев слоя поглотителя и связанный с этим риск

возгорания активного угля. В этой связи использование активного угля для

очистки газов от H2S обычно ограничивают.

Очистка

газов от оксидов азота

Для абсорбции оксидов азота используют воду, растворы щелочей и

селективные сорбенты, кислоты и окислители.

Для интенсификации процесса используют катализатор. Степень

очистки может достигать 97%.

Абсорбция щелочами. Для очистки газов применяют различные растворы щелочей

и солей.

Селективные абсорбенты. Для очистки газов от NО при отсутствии в

газовой фазе кислорода могут быть использованы растворы FeSО4, FeCl, Nа2S2O3, NаНСО3.

Раствор FeSО4 является наиболее доступным и

эффективным поглотителем. В качестве абсорбента могут быть использованы и

травильные растворы, содержащие FeS04. Поглотительная способность раствора

зависит от концентрации FeSО4 в растворе, температуры и

концентрации NО в газе.

Адсорбция

оксидов азота.

Как абсорбционные, так и адсорбционные приемы поглощения слабо

окисленных нитрозных газов малоэффективны.

В промышленной практике очистки отходящих газов от оксидов азота

использование адсорбентов весьма ограничено.

Эффективными поглотителями NO2 являются активные угли,

но их недостаток в том, что при контакте с газом они нагреваются и возможно

воспламенение и взрыв. Возможно использование других адсорбентов: селикогели,

алюмогели и др.

Методы

каталитической и термической очистки газов. Для обезвреживания газов от оксидов азота

применяют высокотемпературное каталитическое восстановление – процесс

происходит при контактировании нитрозных газов с газами-восстановителями на

поверхности катализаторов; селективное каталитическое восстановление –

используемый восстановитель реагирует с NOх и почти не взаимодействует

с находящимся в газах кислородом; разложение гетерогенными восстановит елями –

процесс может проходить как с использование катализатора, так и без использования

его.

Очистка

газов от оксида углерода

Для очистки газов от диоксида углерода используют абсорбцию или

промывку газа жидким азотом. Абсорбцию проводят также водно-аммиачными растворами

закисных солей ацетата, формиата или карбоната меди.

Абсорбция оксида углерода медь-алюминий-хлоридными растворами. Этот метод применяют при

наличии в газе кислорода и больших количеств диоксида углерода. Процесс основан

на химической абсорбции оксида углерода раствором смешанной соли тетрахлорида

меди и алюминия в различных ароматических углеводородах с образованием

комплекса с оксидом углерода.

Предварительно осушенный газ подают в абсорбер, который орошается

регенерированным раствором. Насыщенный оксидом углерода раствор, выходящий из

абсорбера, подогревают до 100оС и направляют в промежуточный

десорбер, где поддерживают давление 0,25 МПа. Десорбер орошают регенерированным

раствором для поглощения СО, выделяющегося при десорбции. Частично регенерированный

раствор после теплообменника поступает в регенератор, где регенерируется при

135–180°С. Затем раствор охлаждают и подают в отстойник, из которого направляют

в абсорбер и десорбер. Выделенный из газовых потоков растворитель (толуол)

возвращают в систему приготовления раствора.

Методы

каталитической и термической очистки газов. Для окисления СО используют марганцевые,

медно-хромовые и содержащие металлы платиновой группы катализаторы. В

зависимости от состава отходящих газов в промышленности применяются различные

технологические схемы очистки.

Адсорбция

паров летучих растворителей

Рекуперация органических растворителей имеет как экономическое,

так и экологическое значение. Выбросы паров растворителей происходят при их

хранении и при использовании в технологических процессах. Для их рекуперации

наибольшее распространение получили методы адсорбции.

Улавливание паров возможно любыми мелкопористыми адсорбентами:

активными углями, силикагелями, алюмогелями, цеолитами, пористыми стеклами и

т.п. Однако активные угли, являющиеся гидрофобными адсорбентами наиболее предпочтительны

для решения этой задачи: при относительной влажности очищаемых паровоздушных

или парогазовых потоков до 50% влага практически не влияет на сорбируемость

паров органических растворителей. Рентабельность адсорбционных установок с

использованием активных углей зависит от концентрации в очищаемых газах паров

летучих органических растворителей.

Поглощение паров летучих растворителей можно проводить в

стационарных (неподвижных), кипящих и плотных движущихся слоях поглотителя,

однако в производственной практике наиболее распространенными являются

рекуперационные установки со стационарным слоем адсорбента, размещаемым в

вертикальных, горизонтальных или кольцевых адсорберах. Адсорберы вертикального

типа обычно используют при небольших потоках подлежащих очистке паровоздушных

(парогазовых) смесей, горизонтальные и кольцевые аппараты служат, как правило,

для обработки таких смесей при высоких (десятки и сотни тысяч кубометров в час)

скоростях потоков.

С целью достижения более глубокой очистки обрабатываемых потоков

от паров летучих растворителей используют комбинированные методы, сочетающие различные

процессы.

Методы

каталитической и термической очистки газов. Токсические пары органических веществ

подвергают деструктивной каталитической очистке. Катализаторы для таких

процессов приготовляют на основе меди, хрома, кобальта, марганца, никеля,

платины и др. металлов. В отдельных случаях применяют природные материалы.

Среди катализаторов условно различают цельнометаллические,

смешанные, керамические, насыпные.

Используемые в практике установки каталитической очистки различают

конструкцией контактных аппаратов, способами повышения до необходимого уровня

температуры поступающих газов, используемыми катализаторами, приемами рекуперации

тепла, наличием ре цикла обезвреженных газов.

Таким образом, известны различные методы и аппараты очистки

пылегазовых выбросов от вредных загрязнителей, но их внедрение в технологию

очистки зависит от их недостатков.

Литература

1.

В.Л. Дикарь,

А.Г. Дейнека, И.Д. Михайлив «Основы экологии и природопользования». –

Харьков; ООО «Олант», 2002 г. – 384 с.

2.

А.И. Родионов,

В.Н. Крушин, Н.С. Торочешников «Техника защиты окружающей среды». –

М.: Химия, 1989. – 512 с.

3.

Информационные

прайс-каталоги разработчиков НИКТИ г. Киев «Прогресс» и НПП «Фолтер» г. Харьков.

4.

Очистка

технологических газов / Под ред. Семеновой Т.А. и Лейтеса И.Л. 2-е

изд. М.: Химия, 1977. 488 с.

5.

Романков П.Г.,

Лепили В.Н. Непрерывная адсорбция паров и газов. Л.: Химия, 1968. 228 с.

6.

Власенко В.М. Каталитическая

очистка газов. Киев: Техника, 1973. 199 с.

7.

Хмыров В.И.,

Фисак В.И. Термическое обезвреживание промышленных газовых выбросов.

Алма-Ата: Наука, 1978. 116 с.

8.

Очистка

и рекуперация промышленных выбросов/ Под ред. Максимовна В.Ф. и Вольфа И.В. Изд

2-е. М.: Лесная промышленность, 1981. 640 с.

|