Реферат: Аппаратура для высоких давлений

Реферат: Аппаратура для высоких давлений

РЕФЕРАТ

"Аппаратура

для высоких давлении"

1.

Изготовление аппаратуры высокого давления

Неоднократно

предлагались формулы для расчета аппаратуры высокого давления, в том числе и

для цилиндров, усиленных бандажами или обмоткой снаружи применяются некоторые

сорта нержавеющих сталей на основе сталей 18Cr8Ni.

Посредством автофреттажа прочность этих материалов повышается.

Соединение

труб друг с другом существенно облегчается, если они имеют незначительную

конусность.

Аппаратуру

высокого давления, рассчитанную на давление свыше 20000 атм,

изготавливают по Бриджмену, вдавливая один стальной конус в

соответствующий второй конус. Этот метод имеет преимущество по сравнению с

другими, так как упругие напряжения, возникающие на конических поверхностях,

соответствуют внутреннему давлению в трубе, что при цилиндрических поверхностях

не имеет места.

2.

Трубопроводы

В

качестве трубопроводов для соединения отдельных частей аппаратуры при давлении

до 1000 атм применяются цельнотянутые

медные трубы; при более высоких

давлениях применяются главным образом стальные капиллярные трубки. Среди

цельнотянутых стальных труб для установок, работающих под давлением, имеются

трубы для номинальных давлений от 200 до 640 атм,

от 1 до 100 атм и

до 25 атм. Однако для еще более

высоких давлений имеет смысл изготавливать трубы путем высверливания круглой

заготовки. При большом числе оборотов и применении соответствующим образом

заточенного сверла эту работу можно выполнить за относительно короткое время.

При сверлении давление на сверло не должно быть сильным.

3.

Вентили

Вентили

применяются в аппаратах высокого давления, если необходимо перекрыть часть

аппаратуры. Если для получения высоких давлений пользуются жидкостью, то до

давлений в несколько сотен атмосфер можно применять вентили следующих

конструкций.

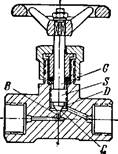

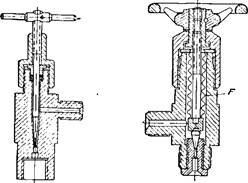

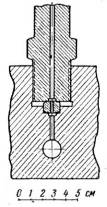

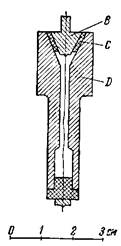

Конус на конце шпинделя S давит

вниз в направлении отверстия, прижимая

таким образом металл к металлу. Конус

D во

всех случаях должен быть тверже, чем материал, в котором сделано отверстие В.

Конус-D

в большинстве случаев имеет угол 90°. Место уплотнения С

должно представлять собой острый край и иметь маленький

диаметр. Периодически рекомендуется прирабатывать место С, сильно

завертывая шпиндель. Но при обычных работах не следует вентиль сильно

затягивать, так как иначе место уплотнения слишком быстро деформируется, и

вследствие этого поверхность соприкосновения возрастает. Тыльная отшлифованная часть

шпинделя G

уплотняется с помощью кожаных шайб или металлических прокладок, например

свинцовых. Во многих случаях вместо металлических прокладок прекрасно служат

уплотнения из асбестового шнура, пропитанного графитовой смазкой. Известны

также конструкции вентилей, у которых уплотняющие прокладки можно заменять во

время действия аппаратуры. Для этой цели предусмотрен второй конус вентиля. При

обратном вращении шпинделя этот конус перекрывает сообщение с наружным

пространством, что позволяет освободить верхнюю гайку и сменить набивку.

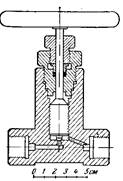

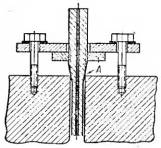

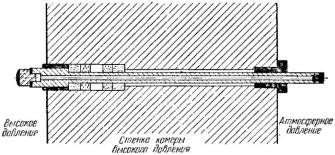

На

рис. представлен разрез вентиля со сменным седлом клапана, рассчитанного на

давление в несколько тысяч атмосфер. Уплотнение осуществляется удлиненным

конусом. Внутренняя металлическая уплотняющая шайба у вращающейся части с

наружной стороны скошена для лучшего прилегания обеих кожаных прокладок.

Вентиль с уплотнением металл-металл

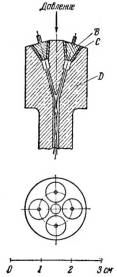

На

рис. показан вентиль Бассета для давлений до 5000 атм.

Конус из легированной стали, с углом заострения около 10°,

для повышения прочности вставляется в стальной кожух. Две гайки служат для

придания конусу определенного положения его в кожухе.

Вентиль со сменным седлом

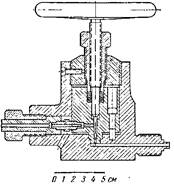

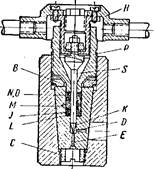

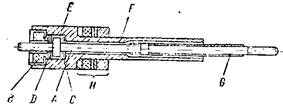

Вентиль со вторым уплотняющим конусом диаметр

около 1,8 мм. Вращение головки H передается

через шариковый подшипник на шпиндель S с конусом К.

В качестве самоуплотнения применяется несколько модифицированное уплотнение

Бриджмена. В стальную пластину L вставляется цилиндрический штифт /,

который способствует уменьшению поверхности уплотнительной шайбы M. Две стальные пластинки образуют

затвор уплотнения. С помощью гайки P уплотнение можно подвергнуть

предварительному напряжению.

Если

высокие давления получают в газах, то берут длинный конус, причем коническое

отверстие в соединяемой с ним детали делается с углом на 1° больше. В этом

вентиле щель между уплотняющим конусом и стенками отверстия имеет точную

регулировку, благодаря чему вентиль с успехом можно применять для регулирования

газового потока. Если редукционного вентиля недостаточно или исследуемый объем

имеет значительные размеры, то с помощью этих вентилей при соблюдении

осторожности можно получить желаемое давление при условии, что в распоряжении

экспериментатора имеется сильно сжатый газ, например азот в стальном баллоне.

Вентиль

на 5000 атм.

Герметическое соединение труб

В

некоторых случаях, например при наполнении, переливании и добавлении чистого

газа в стальные баллоны, необходимо применять вентили для вакуума. При откачке негерметичность сальника обычного вентиля заметно нарушает

этот процесс. Применяя вместо сальников

упругую спиральную трубку или упругое пружинящее тело F, можно получить вентиль, который

герметически сохраняет вакуум до избыточного давления 150 атм.

Вентиль для газа Вентиль с сильфоном

В

насосах с жидкостями до давлений 5000 атм применяются

шаровые клапаны, надежно работающие как со стороны всасывания, так и со стороны давления. Для достижения лучшего

уплотнения в ряде случаев рекомендуется применять шарик со слабой спиральной

пружиной, прижимающей его к седлу клапана. Образцы вентилей с такими клапанами,

которые можно легко заменять и подвергать дополнительно приработке, очень

хорошо себя зарекомендовали в установках, работающих под давлением до 2000 атм.

При конструировании установок высокого давления надо стремиться седло клапана и

другие подобные части делать сменными, чтобы их можно было изготовить на

небольшом токарном станке.

Впускной вентиль нагнетающего насоса со сменным седлом Выпускной

вентиль тающего насоса со сменным седлом.

Для

уменьшения износа были разработаны конструкции конуса, в которых при открывании

и закрывании не происходит вращения конуса вентиля, а имеет место лишь его

смещение в осевом направлении. Некоторые вентили описаны у Комингса

4.

Рабочие жидкости

В

качестве жидкости для высоких давлений при комнатной температуре можно

применять не очень густое машинное масло. Так как при более высоком давлении

это масло становится очень вязким, то до 5000 атм

употребляют парафиновое масло DA136. Для давлений до 10 000 атм

и при комнатной температуре применялись также ситойль с

декалином, тяжелый нефтяной эфир или смесь воды с глицерином в отношении 3:1.

При давлениях до 12 000 атм применима

смесь из двух частей керосина, одной декалина и одной парафинового масла. Для

давлений до 15 000 атм

можно использовать жидкость из одной части парафинового масла, одной части

декалина и шести частей керосина. Для давлений свыше 20 ООО атм

пригодна смесь из изо- а н-пентана.

Такая смесь может применяться в качестве жидкости, работающей под давлением при

температурах ниже 0° С. Силиконовые масла применимы для тех же давлений и

при более высоких температурах.

5. Рабочие газы

Газы,

вследствие их большой сжимаемости п опасности работы с ними при высоких

давлениях, вряд ли будут применяться для получения высоких давлений, за

исключением тех случаев, когда они сами должны быть объектом исследования. Йодер

описал аппарат, рассчитанный на давление газа до 10 000 атм

и температуру до 1400° С, в котором для получения давления

применяется аргон; эта температура получается в маленькой печке, помещенной

внутри аппаратуры высокого давления. В некоторых работах в качестве рабочего

тела применялся азот; при давлении около 19 000 атм

он переходит в твердое состояние.

В

случае применения водорода или других «агрессивных» веществ установка должна

быть изготовлена из материала, не подверженного разрушению этими веществами.

Для

сжатия чистых газов используют ртутные насосы, которые приводятся в действие

сжатым воздухом или, при более высоких давлениях, жидкостными насосами.

6.

Соединения

Для

соединения отдельных частей установки высокого давления можно пользоваться следующими

способами.

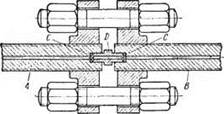

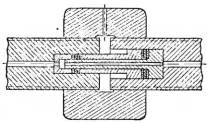

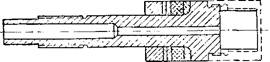

На

концах соединяющих трубок нарезается резьба, которая входит в соответствующую

резьбу в деталях А и В.

Эти детали соединяются с трубками при помощи специальных

уплотнителей или же пропаиваются при ввинчивании мягким припоем.

С

помощью прижимной гайки С деталь

А сильно придавливается к

детали В, причем шайба D из

мягкого материала деформируется и уплотняет соединение. В качестве материала

для этих шайб употребляют свинец, кожу, фибру и медь, последняя перед

употреблением прокаливается. При работе с кислородом можно в качестве

уплотняющего материала применять только фибру или медь. Кроме того, необходимо

следить за тем, чтобы на деталях не было масла или жира. Для соединения

трубопровода с аппаратом высокого давления часто применяют конструкцию,

пригодную для давлений до нескольких сотен атмосфер, которая имеет такой вид.

На конец трубки А припаивают твердым

припоем цилиндр с фланцем В, или

на конце А нарезается левая резьба.

В последнем случае цилиндр В, также

с левой резьбой, при навинчивании пропаивается мягким припоем. При помощи

прижимной гайки С с правой резьбой трубка и

уплотняющая шайба E плотно соединяется с аппаратом.

При

более высоких давлениях, а также при более высоких температурах вместо

уплотняющих шайб применяют стальные линзы. Для того чтобы в случае нарушения

уплотнения можно было ограничиться заменой только уплотнительной линзы, предел

упругости ее материала должен быть меньше, чем у материала трубы. Однако в

некоторых случаях линзу надо делать более жесткой. Для сокращения работы,

необходимой для восстановления уплотнения, концы труб не следует закруглять,

так как площади соприкосновения должны быть достаточно малыми.

Соединение трубок на резьбе

Присоединение трубопровода

Известны

конструкции, в которых уплотнение линзами происходит на острых краях.

Уплотнение линзами применяется с большим успехом до давлений свыше 5000 атм.

Вместо линз применяются также кольца с закаленными

уплотняющими режущими кромками. При стягивании места уплотнения режущая кромка

вдавливается в поверхность материала, чем достигается плотное соединение металла

с металлом.

Линзовое уплотнение

Линзовое уплотнение

Если

поверхность материала плоско отшлифована, то на нее можно наложить шайбу из

армкожелеза толщиной около 3 мм, в

которую и будет вдавливаться режущая кромка кольца. Диаметр уплотняющей режущей

кромки должен быть возможно малым. Манометры с уплотняющими режущими кромками

изготовляются для давлений свыше 5000 атм. Надо,

однако, отметить, что изготовление таких кромок требует некоторого опыта.

Конический ввод трубопровода

Уплотнение для давлений до 2000 атм.

Бассет

при исследовании газов под давлением в несколько тысяч атмосфер применял также

особый вид режущего уплотнения. Трубопроводы А

и В с резьбой на наружной поверхности имеют на концах

цилиндрические расширения канала, в которые плотно запрессовываются медпые

шайбы С со сквозным отверстием.

Для соединения трубок служит деталь D,

имеющая небольшое сквозное отверстие. Ее концы имеют острые

кромки, при наличии медных шайб это обеспечивает надежное уплотнение даже при

слабом затягивании гаек на болтах, которые проходят через отверстия в наружных

фланцах, навинченных па трубы. Так как медь при таких условиях становится

текучей, фп· обычно

наблюдается расширение отверстий в этих шайбах.

Широкое

применение для уплотнения трубопроводов находит также металлический корпус.

Здесь необходимо следить за тем, чтобы отверстие А

имело возможно более острую кромку: это позволяет получить

хорошее уплотнение уже при незначительном затягивании прижимного устройства.

Конус и металлические линзы позволяют производить их быструю замену и в силу

этого обычно применяются в химической промышленности. Этот вид уплотнения можно

применять также при исследованиях газов под давлением до 10 000 атм.

Дальнейшее

развитие уплотнения Бриджмена, которое можно применять для соединения трубопровода

с камерой высокого давления. Это уплотнение было испытано при давлениях до

20000 атм.

Уплотнение с медной шайбой

Вместо

шайб в настоящее время часто применяются 0-образные кольца. Укажем еще на

имеющиеся в продаже конические уплотнители «Эрмето» для давлений до 400 атм

и малоизвестные винтовые соединения «Эрго». для давлений до

2000 атм.

7.

Уплотнения

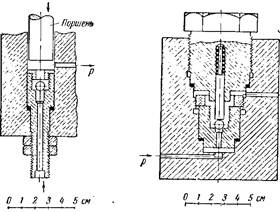

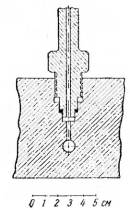

Подвижный

поршень жидкостных насосов р

ручных прессов для давлений до нескольких тысяч атмосфер уплотняют в

большинстве случаев шайбами из мягкого материала, например кожи. Шайбы плотно

притягивают к прочной опоре; при этом они деформируются, что и сообщает поршню

необходимое уплотнение. Шайбы могут быть плоскими или иметь другую форму,

например U-или

V-образную. При большом

периметре уплотнения можно применять вместо кожи пропитанный в масле асбестовый

шнур.

Известны

также конструкции таких уплотнений с мягкими металлами. Торцевую плоскость

подвижного поршня D можно сделать самоуплотняющейся – по типу

уплотнения Бриджмена; в этом случае при возрастании давления уплотнение не

будет нарушаться. Если для перемещения поршня служит винт А,

то поршень поворачивается; в этом случае уплотнение можно обеспечить с помощью

клина В, который позволяет

получать равномерное напряжение в уплотняющей шайбе С.

Пресс с таким устройством был опробован автором до давления в

2000 атм.

Самоуплотняющийся поршень пресса

Уплотнение Бриджмена

В

аппаратах высокого давления, для давления до 20000 атм

и выше, лучшие результаты при уплотнении подвижного поршня

получаются при способе Бриджмена. Верхняя головка поршпя P делается

из нихромовой стали, ее грибок плавно переходит в тонкий шток, на который

насаживаются: уплотняющие шайбы – из меди BuD, из резины С, из мягкого

железа А – з опорное кольцо U из

закаленной шарикоподшипниковой стали. Поршень S, передающий усилие, также

делается из шарикоподшипниковой стали. Резиновая шайба С

должна очень туго входить в отверстие камеры высокого

давления, чтобы обеспечить уплотнение и при малых давлениях. При установке

резиновой шайбы необходима осторожность. Так как при высоких давлениях

уплотняющие материалы текут и при этом сила трения возрастает, то металлические

уплотняющие шайбы приходится часто исправлять; резиновые шайбы требуют замены.

Ансон

описывает другой способ уплотнения, применимый для прессующих поршней и

соединительных труб для давлений до 15 ООО атм;

он применяет конусы и резиновые шайбы в виде уплотнительных

линз.

8.

Запоры

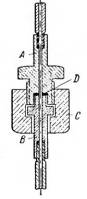

Запоры

для аппаратуры высокого давления целесообразно делать по принципу уплотнений с

подвижным поршнем. Цилиндр С,

находящийся в гайке D,

служит для передачи давления; это предохраняет резьбу от

перенапряжений. Коническая деталь В должна

передавать усилие от нижнего опорного кольца А

равномерно на цилиндр С.

9.

Изолированные вводы

Изолированные

вводы необходимы при электрических исследованиях в камере высокого давления.

Эберт и Гилессен при своих исследованиях зависимости электрического

сопротивления сплавов от давления пользовались следующим устройством.

Изолированный ввод

Изолированный четырехканальный ввод

Лазар,

Сорель и Водар вместо выточенных из цельного материала колпачков из

искусственных веществ применяют конические вводы из пластических изоляционных

слоев, например аральдита, толщиной от 0,2 до 0,3 мм.

Преимуществом этого метода является возможность избежать

специальной пришлифовки конусов. Тефлон в качестве изолирующего слоя

неприменим, так как он под давлением становится текучим. Иоханнин для давлений

жидкостей до 10 000 атм применяет

хорошо пришлифованные конические вводы из спеченного глинозема, покрытого для

уплотнения тонким слоем смолы.

Другие

типы изолированных вводов описаны Бриджменом. Если при исследованиях необходимо

подать в камеру высокого давления ток большой силы, то можно применить

изолированный ввод Бассета, причем для уплотнения наружного электрода

Применяется

метод Бриджмена. Внутренний стальной электрод А

с расширением в виде тарелки, навернутым, а не припаянным

мягким припоем, по концам изолируется слюдяными шайбами С,

D, ас

боковых сторон окружается также слюдой Е, F. Этот последний прием

упрощает сборку ввода. Насадка, необходимая для его удлинения, присоединяется

па резьбе и окружается изолирующей трубкой G. Гайка В,

имеющая шлиц, дает возможность плотно прижимать внутренний

электрод к опорной плоскости. Между слюдяными шайбами С

и D для предохранения от больших механических

напряжений вставляется железная шайба. Слюдяная изоляция в E и

F может

быть надежно заменена слоем изоляционного лака, при этом упрощается

изготовление соединений.

Изолированный ввод

Если

необходимо измерять температуры в камере высокого давления, то требуются

изолированные вводы для термопар. Для этой цели можно применять описанные выше

конструкции вводов.

Изолированный ввод для термопар

В

случае если вдоль электроввода ожидаются градиенты температуры, стальной конус

и медная проволока должны быть заменены соответствующими термоэлектрическими

материалами. Автор весьма успешно пользовался многими электровводами такого

рода.

Йодер

пользовался другим вводом при исследовании превращений кварца при давлениях до

10000 атм и температурах до 1400° С. Стальной

стержень, закаленный до твердости 40 по Роквеллу, имеет сквозное отверстие

диаметром 5 мм. Термопровод припаивается

твердым припоем с обеих сторон металлической пластинки, которая сама нрипаяпа

мягким припоем к вводу и таким образом обеспечивает уплотнение сквозного

отверстия. Проходящий через отверстие термопровод изолируется от его стенок при

помощи кусочков стеклянных капилляров. При вводе применяется уплотнение

Бриджмена. Уплотняющие кольца изготавливаются из силиката, содержащего Mg.

Позднее в качестве уплотняющих колец стали примепять стальные кольца,

вставленные в резиновые. Фибровое кольцо со стороны высокого давления и

фибровая втулка со стороны атмосферного давления обеспечивают еще лучшую

изоляцию. Для достижения уплотнения при малых давлениях проводник прочно

запрессовывается в предназначенное ему место в установке высокого давления с

помощью винтового пресса или другого подобного приспособления.

Другие

образцы изолированных проводников для термопар были описаны Бриджменом,

Адамсом, Вильямсоном, Джонстоном, Горансоном и Бэрчем.

10.

Окна

Для

наблюдения процессов, происходящих внутри аппаратуры высокого давления,

необходимы окна из стекла или кварца. Для этой цели в запирающем грибке

аппарата высокого давления просверливается отверстие диаметром около 2 мм

в случае, если наружный диаметр штока грибка равен 10 мм.

Торцевую поверхность грибка, обращенную в сторону высокого давления, оптически

полируют. Торцевые поверхности цилиндра из стекла или кварца также оптически

полируют. Цнлипдр опирается на полированную торцевую поверхность грибка. Если

обе поверхности хорошо отполированы, то на поверхности соприкосновения будет

видно только несколько концентрических колец. Если стеклянный или кварцевый

цилиндр не дают плотного соединения, то их можно слегка сдавить при помощи

прижимной гайки пли приклеить тонким слоем канадского бальзама. Такие окна с

большим успехом были применены до давлений 12 ООО атм

и выше.

Устройство окна

Поултер

применяет подобное устройство для давлений до 20 000 атм.

Удобные формы выводов описаны Бриджменом. Гилессен испробовал

окно, изготовленное по примеру электровводов, причем стальной конус заменялся

на стеклянный. Эберт при определении сжимаемости металлов применял окна; для

устранения искажений, вносимых стеклом, применялись иммерсионные жидкости.

Дрикамер предложил изготовлять окна для давления 12 000 атм

из искусственного сапфира, вырезанного так, что ось С

перпендикулярна к поверхности окна.

При

работе с давлениями до 100 атм окна

следует приклеивать.

11.

Манганиновый манометр

Манганиновый

манометр с успехом применяется при измерении статических или медленно

изменяющихся давлений в газах и жидкостях вплоть до 20 ООО атм.

Для

измерений необходимо знать коэффициент зависимости электрического сопротивления

применяемой манганиновой проволоки от давления; как показали наблюдения, эти

коэффициенты оказываются различными для различных образцов манганина, в

зависимости от состава и термической обработки. Далее, необходимо обеспечить

неизменность сопротивления катушки до и после наложения давлений. Затем

необходимо, чтобы проволока, находясь в камере давления, была вполне свободной,

т.е. чтобы давление не вызывало в ней никаких дополнительных напряжений,

которые могли бы повлиять на ее сопротивление и тем вызвать ошибки при

измерениях. В физико-техническом бюро для измерений применяется катушка из

манганиновой проволоки с общим сопротивлением около 10 ом.

Раньше проволока наматывалась на какой-нибудь стержень

вручную бифилярно. плотно, но без излишнего натяжения. Затем катушку снимали с

сердечника, при этом она несколько расходилась. Затем ее концы припаивались

мягким или лучше твердым припоем к концам электродов изолированного ввода;

катушку устанавливали так, чтобы оба ее конца были направлены перпендикулярно

по отношению к опорной плоскости ввода. При таких условиях наблюдалось хорошее

постоянство сопротивления катушки.

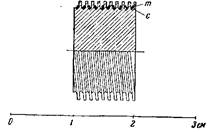

Каркас катушки манометра сопротивления

В

последнее время применяется новый метод изготовления таких манометров. На

цилиндре из талька диаметром 16 мм делается

винтовая нарезка глубиной 1–1,5 мм. Шаг

нарезки 0,75–1 мм.

После прокаливания при 950° С в углублениях на обоих торцах цилиндра

укрепляются аральдитом маленькие медные колодочки, предварительно

приготовленные. К ним перед укреплением па месте припаиваются твердым припоем

по два медных провода для напряжения и тока. Затем в нарезку наматывается

медный провод с диаметром 0,15 мм.

На этот провод свободно наматывают манганиновый провод т

и припаивают его концы к медным Колодочкам; после этого

намотанную снизу медную проволоку осторожно снимают, так что остается манганиновый

провод, свободно лежащий в нарезке. Он обладает достаточной подвижностью. Кроме

того, катушка под давлением не сжимается, как это имело место при прежнем

методе изготовления манометра, и дополнительных изменений сопротивления не

возникает. Манганиновые катушки несколько суток подвергают температурной

обработке при 140° С, а затем их подвергают в течение некоторого времени

давлению, превышающему максимальное рабочее; эта операция повторяется несколько

раз. Обработанные таким образом катушки обладают хорошим постоянством

сопротивления при атмосферном давлении.

Бриджмен

исследовал для своих катушек, намотанных несколько иначе, цикл старения под

действием высокого давления и низкой температуры.

Влияние

вида намотки манганиновых катушек для манометров исследовал Горансон.

В

последнее время вместо манганина все чаще применяют сплав золото-хром; малый

температурный коэффициент сопротивления этого сплава позволяет изготовлять из

него эталоны электрического сопротивления. Благоприятное соотношение между

коэффициентом давления и температурным коэффициентом электрического

сопротивления этого сплава является преимуществом при его применении. Провода

из этого сплава рекомендуется припаивать к медным или платиновым проводникам

твердым припоем.

Другими

приемами техники высоких давлений и применяемыми при этом устройствами

являются: применение нейлоновых нитей в механизме манометра Бурдона,

противокоррозийная защита для манометров и предохранения при превышении

давлений.

|