Курсовая работа: Обезвреживание и утилизация отходов в производстве пластмасс

Курсовая работа: Обезвреживание и утилизация отходов в производстве пластмасс

1. Переработка отходов термопластов. Источник отходов пластмасс

Производство пластических масс является одной из наиболее быстро

развивающихся областей промышленности. В связи с непрерывным возрастанием

объема производства и потребления пластмасс увеличивается и количество их

отходов. По источникам образования отходы можно разделить на две большие

группы: отходы производства и отходы потребления.

В первую группу входят отходы, образующиеся при производстве и переработке

полимеров: слитки и куски полимеров, литники, обрезки, дефектные изделия. Отходы

переработки термопластов полностью используются как вторичное полимерное сырье.

Образующиеся при синтезе полимеров небольшие слитки также перерабатываются во

вторичные материалы; в ближайшее время намечается организовать переработку и

крупногабаритных слитков.

Во вторую группу входят отходы потребления, которые в свою очередь

подразделяются на технические отходы (отходы промышленного потребления) и

бытовые отходы (отходы бытового потребления). К отходам технического назначения

относятся детали, утратившие в процессе эксплуатации первоначальные показатели

свойств: шестерни, втулки, рычаги, радиотехнические изделия, изоляция проводов,

теплоизоляция, строительные погонажные изделия и т. д. Бытовые отходы

представляют собой изношенные изделия, утратившие потребительские свойства:

тара и упаковка, пленка, детали мебели и т. п. Иногда очень трудно установить

принадлежности изношенного изделия к тому или иному виду отходов. Отходы

технического назначения состоят из самых разнообразных термопластов, в бытовых отходах

преобладают полиолефины (55—62%). стирольные пластики (18—28%) и

поливинилхлорид (6—11%).

Использование отходов термопластов, образующихся при их переработке в

изделия, не представляет особых затруднений. Другое дело переработка бытовых

отходов. В этом случае трудности возникают при организации сбора и при

сортировке отходов по видам пластмасс. Поэтому трудоемкость переработки бытовых

отходов не всегда окупается и часто их сжигают с утилизацией тепла.

2. Технология переработки отходов

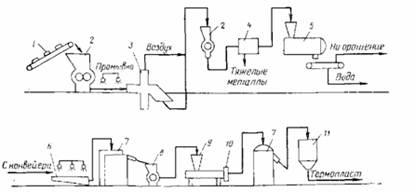

Общая технологическая схема переработки отходов.

Переработка отходов пластмасс может осуществляться различными методами. Но

общая схема их переработки включает следующие операции: предварительную

сортировку и очистку отходов, измельчение, отмывку и сепарацию, классификацию

отходов по видам пластмасс, сушку, грануляцию, переработку гранулята в изделие.

Загрязненные отходы, которые могут содержать резину, металлы, стекло и

другие материалы, с помощью конвейера / подаются на дробилку предварительного

измельчения 2. Измельченные отходы промываются и пневмотранспортом направляются в

воздушный разделитель 3,

в котором отделяются тяжелые металлы. Далее отходы

дополнительно измельчаются во второй дробилке и проходят через магнитный

сепаратор 4 для удаления оставшихся металлов. Затем измельченные отходы еще раз

промывают водой и сушат в центробежной сушилке 7.

Высушенные отходы перемешивают в турбинной мельнице 8 для предотвращения

комкования и подают в экструдер 9,

в котором с помощью таблетирующего устройства 10 материал превращается

в таблетки. Получение вторичных полимеров по данной схеме является трудоемким и

дорогостоящим процессом, который не получил большого распространения. В

основном он применяется для переработки бытовых отходов.

Общая технологическая схема переработки

отходов:

Переработка отходов измельчением и экструзией.

При измельчении отходы термопластов—литники, кромки листов, отходы

вакуумформовочных производств, дефектные изделия и другие поступают в дробилки,

где измельчаются и крошку с размером частиц около 2 мм. Наиболее распространенным типом

оборудования для дробления являются измельчители ножевого типа, в которых

измельчение происходит в уз ком зазоре (0,1—0,5 мм) между неподвижными ножами,

закрепленными внутри статора, и ножами, установленными на вращающемся роторе. В

табл. 8.1 приведены технические характеристики некоторых типов измельчителей

пластмасс.

Для дробления хрупких материалов (полистирол, многие реактопласты)

эффективны измельчители, конструкция которых основана на ударном,

ударно-режущем или ударно-импульсном действии. Промышленностью выпускаются

универсальные дезинтеграторы-активаторы, в которых благодаря высокой скорости

удара (до 310 м/с) и многорядности расположения ударных элементов достигается

высокая производительность при измельчении полимеров — от 20 кг/ч до 50 т/ч.

Для измельчения вязкоупругих полимеров, таких, как поли амиды,

термопластичные полиуретаны, фторопласты, и других в последнее время все большее

применение находят измельчители, снабженные установками для глубокого

охлаждения материала—до температур ниже температуры хрупкости измельчаемых

полимеров. В качестве охлаждающего агента используется жидкий азот с

температурой —196 °С, что ниже температуры хрупкости большинства полимерных

материалов.

Измельчение при пониженных температурах имеет ряд

преимуществ: благодаря охлаждению и инертной среде исключается термодеструкция полимера,

предотвращается окисления продукта, резко возрастает степень измельчения, повышается

производительность процесса и снижаются удельные энергозатраты.

Полученная на измельчителях крошка поступает на переработку

в изделия, чаще всего в виде смеси со свежим материалом.

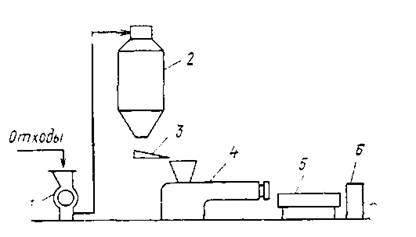

Технологическая схема переработки

отходов методом экструзии:

1— измельчитель; 2 —

бункер; 3 - магнитный желоб; 4-

экструдер; 5 охлаждающая

ванна; 6— гранулятор

Широко применяется также экструзионный метод переработки отходов. Отходы

поступают в дробилку 1 из которой крошка пневмотранспортом подается в

бункер-смеситель 2. Далее, пройдя магнитный желоб 3

для отделения металлических примесей, измельченный

материал поступает в бункер экструдера 4.

Экструдат в виде жгута или ленты после охлаждения в

ванне 5 режется в грануляторе 6

на гранулы.

Установки для переработки отходов экструзионным методом,

например линия ЛГВТ9Х120, имеет производительность до 200 кг/ч.

При измельчении пленочных отходов, обрезков пенопластов, имеющих низкую

насыпную плотность, их предварительно уплотняют. Для этой цели применяются,

например, дисковые уплотнители, представляющие собой грануляторы с фрикционными

дисками, один из которых вращается, а другой установлен неподвижно. Спекание и

уплотнение отходов происходят за счет теплоты трения, выделяющейся при вращении

диска. После спекания полученная масса в виде жгута с потоком холодного воздуха

подается в ножевую дробилку.

Для переработки отходов полиэтиленовой пленки применяется комплексная

линия производительностью П5 кг/ч, в состав которой входят узлы измельчения

отходов, их уплотнения и последующей грануляции.

Технологическая схема переработки от.ходон

полиэтиленовой пленки; 1 — гранулятор; 2

— охлаждающая ванна, 3 - экструдер:

4 —клинкер;

5 - измельчитель отходов

Измельчение осуществляется в ножевой

роторной дробилке с трехсекционным ротором, после чего измельченные отходы

пневмотранспортером через дозирующий питатель подаются в уплотняющий

конусно-шнековый экструдер с гранулирующей головкой и далее после охлаждения

режутся на гранулы размером 3X4 мм.

Переработка отходов вальцово-каландровым

методом.

Этим способом перерабатывают отходы термопластов без их предварительного

разделения. Метод заключается в вальцевании и каландровании материала и

получении плит и листов, которые могут быть использованы для изготовления

линолеума, тары, мебели. Хорошие пластикация и гомогенизация материала

обеспечивают получение изделий с достаточно высокими прочностными показателями.

В качестве примера можно привести переработку отходов производства шлангов и

различных прокладок (уплотнители дверей домашних холодильников и т. п.) из

пластифицированного ПВХ. Образцы изделий поступают на вальцы, на которых происходит

их пластикация и гомогенизация в течение 20—30 мин. При переработке нпзкопластифицированных

отходов температура рабочего валка 160°С, холостого 150°С, для

высокопластифицированных соответственно 120 п 115°С; коэффициент фрикции

1,25—1,30. Полученные листы поступают на изготовление плиток для пола.

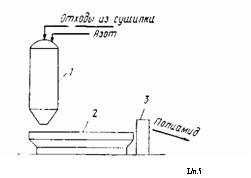

Автоклавный метод переработки отходов.

Этот метод применяется для переработки изношенных изделий из полиамидов, а

также путанки, лоскута и других отходов прядильного, трикотажного и швейного

производств, использующих полиамидные волокна и ткани.

По этому методу загрязненные изделия (в основном рыболовные сети)

загружают в специальную стиральную машину с объемом бака 700 л и промывают

горячим растворе,м кальцинированной соды в течение 20 мин. Далее сети отмываются

от щелочи горячей и холодной водой, отжимаются в центрифуге и сушатся до

содержания влаги не более 3% Подготовленные таким образом изделия поступают в

автоклав на переплавку. Автоклав представляет собой вертикальный цилиндрический

аппарат с рубашкой для теплоносителя — смеси днфенила с дифенилоксидом,

позволяющего поддерживать температуру расплава около 250 °С. Во избежание

деструкции полиамида плавление проводится под азотом. Расплав полиамида

собирается в коническом днище автоклава и через фильеру выпускается в

охлаждающую ванну длиной 8—10 м в виде ленты. Затвердевшая лента поступает в

дробилку, в которой режется на крошку 10X 5 мм.

Полученный вторичный полиамид можно перерабатывать в изделия без смешения

с исходным материалом. Принципиальная схема узла плавления отходов показана на рис. 8.4.

Композиционные материалы с использованием

отходов пластмасс.

Композиции на основе смесей отходов термопластов в качестве связующего и

различных наполнителей (отходов деревообрабатывающей промышленности, бумажно-слоистых

пластиков, стеклопластиков и др.) находят широкое применение в промышленности. Смешением отходов

полистирольных пластиков с отходами деревообрабатывающей промышленности с

последующим прессованием получают плиты, используемые в строительстве и в

производстве деталей мебели. Кроме того, широко применяются композиции из

отходов АБС-пластиков и бумажно-слоистых пластиков, которые получают путем холодного смешения компонентов

в скоростных смесителях с дальнейшей экструзией. Гранулы перерабатываются литьем

под давлением или прессованием в изделия неответственного назначения.

Отходы термопластов могут применяться п как модифицирующие добавки для

полимеров. Например, низкомолекулярные отходы полиэтилена используются в

композициях с полистирольными пластиками для повышения их эластичности. Так,

при добавлении 2% отходов полиэтилена к полистиролу ударная вязкость его

возрастает с 28 до 43 кДж/м2.

Все более широкое применение находят полимерные отходы для изготовления

звукоизоляционных плит и панелей, герметиков, применяемых в строительстве зданий и гидротехнических сооружений. Один из

методов получения строительных плит заключается в прессовании смеси отходов и

песка в соотношении 1:1. Песок просеивают, нагревают до 500°С, добавляют к

смеси отходов, смешивают при 150°С в течение 25 мин и массу прессуют. По такой

же технологии получают композиции отходов пластмасс с мелом, стеклянным

волокном, асбестом и другими минеральными наполнителями. Полимерные отходы и наполнители

подсушивают при 120°С в течение 2 ч, затем пластицируют в смесителе при 250—

ЗОО^С в течение 15 мин, выгружают при 180°С в формы и прессуют.

Полученные материалы имеют хорошие прочностные показатели и обладают высокой стойкостью к истиранию,

что позволяет использовать их в качестве настила для полов. Для улучшения

внешнего вида в композиции добавляют на стадии смешения пигменты, например

оксид железа, оксид хрома, желтый крон и др.

Строительные материалы можно получать путем смешения в

расплаве отходов полиэтилена, полипропилена или с цементом с последующей

разливкой массы в формы и охлаждением. Изготовленные таким образом элементы

строительных конструкций имеют высокую прочность и стойкость к горению.

Композиционные материалы на основе отходов пластмасс

применяются для герметизации швов между панелями зданий, для покрытия частей

сооружений, работающих под водой, для получения гидроизоляционных покрытий,

герметизирующих лент и т. д.

3. Утилизация и обезвреживание отходов

пластмасс

В некоторых случаях отходы полимеров нельзя переработать

во вторичный гранулят или композиционные материалы, что связано с высокой

степенью их загрязнения. Это относится прежде всего к городскому мусору, в

котором доля пластмассовых отходов (пленка, пакеты и другие виды упаковки)

довольно значительна. Наиболее рациональными методами утилизации отходов в

подобных случаях являются термические методы. Термической утилизации

подвергаются также загрязненные бытовые отходы.

Термические методы утилизации можно разделить на две

группы: термодеструкцию полимеров с получением твердых, жидких и газообразных

продуктов и сжигание с утилизацией тепла.

Методом термической деструкции отходов полиэтилена

низкой плотности получают воска — парафиновые углеводороды с молекулярной

массой 500—8000 и температурой плавления 80—120°С. Деструкция осуществляется в

термодеструкторе при температуре 500°С. Технологическая схема включает

следующие стадии: дозировку отходов ПЭ в экстру-дер, плавление и подачу в

термодеструктор, деструкцию отходов, охлаждение продукта в теплообменнике,

отделение легколетучих побочных продуктов, фильтрование и усреднение готового

продукта в расплаве и выгрузку образовавшихся восков. Изменением температуры по

зонам экструдера и частоты вращения шнека можно регулировать молекулярную массу

продукта.

Получаемые таким образом воска используются для пропитки

бумаги, картона и тканей, для получения тонких покрытий, для заполнения форм

при литье металла, в производстве печатных красок, лыжных мазей и т. п.

Пиролиз — это каталитическое термическое разложение

отходов полимеров при температурах 300—800°С с получением различных

углеводородов: газообразного топлива, керосина, газолина, тяжелых масел и

других продуктов. Ряд полимеров (полиметилметакрилат, полистирол и др.)

разлагается с высоким выходом мономера.

Полиметилметакрилат был первым полимером который впервые

использовали на практике для получения мономера. Термическая деструкция отходов

ПММА осуществляется при 380—400 °С с выходом мономера 95%. Технологическая схема

предусматривает подачу дробленых отходов в бункер, дозировку их в обогреваемый

горизонтальный реактор с червячным транспортером, в котором происходит пиролиз

ПММА. Пары мономера конденсируются в холодильнике, после чего мономер

направляется на очистку и ректификацию.

Пиролиз отходов полистирола проводится при

700—800°С с выходом стирола 75—85%- При низкотемпературном пиролизе

(370°С) выход снижается до 62%.

Пиролиз полиолефинов при 300—360°С протекает с очень

малым выходом исходных мономеров. При одном из методой пиролиза ПЭНД при

400—450СС, давлении 6,7 кПа получается смесь газолина и керосина с

выходом 92%.

Сжигание как метод утилизации применяется

для обработки отходов (прежде всего бытового мусора), в котором количество

пластмассовых материалов (в основном полиэтилена, полипропилена, полистирола,

поливинилхлорида) относительно велико. Теплотворная способность ПЭ, ПП, ПС и

ПВХ оценивается следующими значениями (в кДж/кг):

Полиэтилен 46,5

Полипропилен 46,2

Полистирол 40,7

Поливинилхлорид 19,0

Сжигание осуществляется в печах котельных установок,

вырабатывающих пар.

Следует отметить, что часть пластмассовых отходов никак

не перерабатывается, их закапывают в землю — подвергают захоронению.

Разработаны различные методы захоронения не утилизируемых отходов пластмасс —

чаше всего на полигонах с

расчетным сроком эксплуатации не

менее 25 лет. За это время пластмассовые отходы подвергаются полному разрушению

и не представляют опасности для окружающей среды.

|