Курсовая работа: Автоматизация известково-обжиговой печи

Курсовая работа: Автоматизация известково-обжиговой печи

СОДЕРЖАНИЕ

Введение

Описание конструкции конкретного объекта автоматизации и

технологического процесса

ППР – Обжиговая печь

Качество известняка

Остаточный СО2

Реакционная способность

Объём воздуха

Загрузка известняка в

весовые дозаторы

Газ

Топливо

Зажигательная горелка

Нагревательная горелка

Эксплуатация печи

Известковая печь как объект

управления

Построение функциональной схемы автоматизации и выбор технических

средств.

Построение принципиальной

схемы контура контроля

Техника безопасности и

охрана труда

Расчётный лист

Вывод

Список литературы

Введение

Проектирование автоматизированных систем управления

технологическими процессами требует глубоких знаний и практического усвоения

методов синтеза автоматических систем управления. Задачи синтеза АСУ решаются

на основании динамических свойств объектов управления и требований,

предъявляемых к системам.

Развитие современного металлургического производства

сопровождается интенсификацией технологических и производственных процессов.

Создание крупных металлургических агрегатов и их комплексов позволяет более

эффективно использовать сырье, топливо, капиталовложения. В то же время

осуществлять управление металлургическими процессами в больших и сложных

технологических объектах без использования новейших методов и средств

управления - неэффективно или вообще невозможно.

Эффективным средством управления технологическими объектами

являются системы централизованного управления, использующие вычислительную и

управляющую технику. Такие системы управления получили наименование

автоматизированных систем управления технологическими процессами. АСУ ТП

включает в себя большую область систем управления технологическими процессами с

разной степенью освобождения человека от функций контроля и управления.

АСУ ТП представляют собой качественно новую ступень развития

средств и методов управления технологическими объектами, так как в них

используются технологические и технико-экономические параметры и критерии, а не

только технические, как это имело место ранее. В АСУ ТП воплощены достижения

локальной автоматики, систем централизованного контроля, электронной и

вычислительной техники. Кроме того, АСУ ТП производит общую централизованную

обработку первичной информации в темпе протекания технологического процесса,

после чего информация используется не только для управления этим процессом, но

и преобразуется в форму, пригодную для использования на вышестоящих уровнях

управления для решения оперативных задач.

Так как

АСУ ТП выполняет и экономико-информационные функции, то она приобретает

огромное значение в управлении агрегатами и процессами.

1. Описание конструкции конкретного объекта автоматизации и

технологического процесса.

Известь - один из ключевых элементов в жизни. Этот естественный

материал вовлечен в производство большинства современных изделий. Производство

стали, золота, серебра, меди и пластмасс, а также многих химических изделий и

пищевых продуктов. Наиболее важные области применения извести и доломита

извести:

Металлургия

Цветные металлы

Строительство

Химическая промышленность

Пищевая промышленность

Сельское хозяйство

Агрономия

Медицина

Обработка сточных вод.

По всему миру производится больше чем 120 миллионов тонн в год извести

и доломита извести. Черная металлургия - первичный потребитель с ежегодным

спросом приблизительно 40 миллионов тонн.

Высококачественный известняк содержит от 97 до 99 % СаСO3. Требует приблизительно 1.75 тонны

известняка, чтобы произвести одну тонну известа. Высококачественный доломит

содержит 40 - 43 % МgСО3 и 57 - 60 % СаСО3. Требует приблизительно 2 тонны

доломитного известняка, чтобы произвести одну тонну доломитной извести.

Обжиг известняка и доломита - простой химический процесс. Нагрев

карбоната и его разложение происходит согласно соответствующего уравнения.

СаС03 + приблизительно 3180 кДж (760 килокалорий) = СаО

+ СО2,

3) 2 +

приблизительно 3050 кДж (725 килокалорий) - СаО(МgО) + 2 СО2,

Температура разложения зависит от парциального давления

углеродистого диоксида в атмосфере процесса. В атмосфере газа сгорания,

нормального давления и 25 % СО2, разложение известняка

начинается при 810°С, в атмосфере 100 % С02, начальная температура

разложения была бы 900°С. Доломит разлагается в двух стадиях, начинающихся

приблизительно при 550°С для МgСО3 и приблизительно 810°С для СаСО3

Чтобы полностью обжигать известняк и не иметь ядро, теплота, через

поверхности известняка должна проникнуть к ядру. Температура 900 °С должна быть

достигнута в ядре по крайней мере в течение короткого периода времени, так как

атмосфера внутри материала - чистый С02. Каменная поверхность должна быть

нагрета больше чем нз 900 °С, чтобы поддержать требуемый температурный градиент

и преодолеть эффект изолирования сожженного материала на поверхности

известняка. При получении мягко-обожженной извести поверхностная температура не

должна превысить 1100 1150°С, иначе произойдет рекристаллизация СаО и как

следствие - более низкая реакционная способность продукта и изменения свойств

обожженной извести.

Некоторая выдержка или время выдержки требуются, чтобы передать

теплоту от газов сгорания до поверхности известняка и затем от поверхности до

ядра известняка. Большие камни требуют более длительного времени обжига. Обжиг

в более высоких температурах уменьшает необходимое время выдержки. Однако

слишком высокие температуры неблагоприятно затронут реакционную способность

изделия. Отношение между температурой горения и временем выдержки, требуемого

для различного фракционного состава показывается далее.

Фракция Температура Обжига Приблизительное время

[Мм] [°С] [часы]

50 1200 0.7

1000 2.1

100 1200 2.9

1000 8.3

Оборудование для производства извести

Используются два типа обжиговых печей, чтобы обжечь известняк и

доломит в современной промышленности:

Ротационные (вращающиеся) обжиговые печи

Вертикальные

или шахтные печи.

Ротационные обжиговые печи с подогревателем, обычно перерабатывают

известняк фракции 6-50 мм. Тепловой баланс этого типа обжиговых печей

характеризован довольно высокими потерями с отходящими газами и через горловину

обжиговой печи. Потери с отходящими газами находятся в диапазоне от 20 до 25% ,

потери через кожух обжиговой печи от 15 до 20% необходимого тепла. Только

приблизительно 60% топливной энергии, подаваемой в обжиговые печи с подогревателем,

используются для процесса обжига непосредственно.

Для всех типов вертикальных одношахтных печей имеет неустойчивость

между теплотой, удалённой от зоны обжига и теплоты, требуемой в зоне прогрева.

Даже с идеальным процессом обжига (с избытком воздуха 1.0) отходящий газ с

температурой 100°С может быть только с известняком, содержащим меньше чем 88 %

СаСОз. Однако, известь, произведенная из такого известняка, имеет ограниченную

область применения. В известняках, на практике, намного более высокое

содержание карбоната, более высокая температура отходящего газа при

производстве, которая является последствием избытка теплоты в зоне прогрева.

Как же может избыточная теплота, в зоне обжига

обжиговой печи использоваться, чтобы минимизировать потребление теплоты и как

современные типы обжиговой печи соответствуют этому аспекту. Совершенное

решение этой проблеме - Прямоточно-Противоточная Регенеративная Обжиговая печь

Извести (ППР - ОБЖИГОВАЯ ПЕЧЬ),

1.1 ППР - ОБЖИГОВАЯ ПЕЧЬ

Существуют два главных типа вертикальных шахтных печей. Одна шахта

противостоит потоку, нагревающему обжиговую печь и шахта с параллельными

потоками, нагревающими обжиговую печь. Стандарт ППР - ОБЖИГОВАЯ ПЕЧЬ -

обжиговая печь с двумя шахтами чередуя горящее и не горящее действие шахты.

Есть две ключевых характеристики ППР - ПЕЧИ:

1) параллельный поток горячих газов и камня в зоне обжига;

2) регенеративный прогрев всего воздуха для горения в процессе.

Обжиговая

ППР - печь идеально подходит для производства мягко-обожженной, высоко реактивной

извести и доломит извести из-за условий, созданных параллельным потоком камня и газов сгорания в "горящей шахте".

Дополнительно, регенеративный процесс обеспечивает самое низкое потребление

тепла всех современных обжиговых печей.

Поскольку

количество охлаждения воздуха - не достаточно для полного сгорания топлива,

дополнительный воздух, должен быть подан через боковые горелки. Как в этом типе

обжиговой печи топливо подаётся в нижней части зоны обжига (где материал уже

обожжен) температура в этой области значительно выше, чем требуется для

производства высоко-реактивной извести.

В ППР обжиговых печах топливо подается в верхнюю часть зоны обжига

и выхода газов сгорания, параллельно материалу. Поскольку топливо введено в

верхний коней зоны обжига, где материал может поглощать большинство теплоты

освобождаемой топливом температура в зоне обжига - обычно 950°С. Из-за этого,

параллельное нагревание потока - лучшее решение по производству

мягко-обожженной, реактивной извести и доломит извести.

Вторая важная характеристика ППР - ПЕЧИ - регенеративный подогрев

воздуха для горения. В обжиговых печах со встречным потоками, воздух для

горения - подогревается в охлаждающейся зоне в обожженной извести. Однако

прогрев ограничен энтальпией извести. Во встречном процессе нагревания потока

есть излишек теплосодержания годного к употреблению, содержимого в отходящем

газе, который не восстановлен до истощения. Некоторые отдельные проекты шахтной

печи, поэтому включили рекуператоры, чтобы возвратить это отработанное тепло, но

такие теплообменники восприимчивы к разрушениям, вызванными пылью, содержащейся

вгорячих отходящих газах.

Регенеративный процесс требует двух связанных шахт. Каждая шахта

подчинена двум различным режимам работы, "горения" и "не

горения". Одна шахта работает на "горение" и одновременно,

вторая шахта работает в противотоке. Каждая шахта проводит равное количество

времени в режимах работы "не горения" и "горения".

В "горящем способе", шахта характеризована параллельным

потоком газов сгорания и сырого камня, принимая во внимание, что, в "не

горящем" способе шахта характеризована противоточным потоком сырого камня

и отходящих газов.

Регенеративный прогрев воздуха для горения делает тепловую

эффективность обжиговой печи фактически независимой от фактора избытка воздуха

для горения. Это значительно упрощает регулирование правильной длины пламени,

чтобы произвести желательное качество мягко-обожженной извести. Большее

количество избытка воздуха - более короткое пламя, и меньшее количество избытка

воздуха - более длинное пламя. Длина пламени - один из ключевых факторов, чтобы

управлять реакционной способностью негашеной извести. Вообще короткий факел и

более горячий огонь уменьшает реакционную способность обожженного изделияю.

Две шахты, обозначили 1 и 2, содержат материал, который будет

обожжен. Шахты поочередно или одновременно наполняют известняком в зависимости

от вместимости обжиговой печи. Известь выгружается непрерывно из обеих шахт.

Топливо подаётся только в одну из двух шахт. Например шахта № 1 горящая шахта и

шахта № 2 не горящая шахта. Топливо подается через газовые трубы, фурмы,

которые вертикально простираются до зоны прогрева. Более низкий конец трубы,

фурмы, отмечает переход к зоне обжига от зоны прогрева. Топливо введено через

эти фурмы и равномерно распределено по всей области шахты.

Воздух для горения подаётся под давлением наверху зоны прогрева

выше футеровки. Вся система герметична. Воздух для горения - подогревается

камнем в регенераторе (зона прогрева) до смешивания с топливом.

Воздушно-топливное пламя находится в прямом контакте с материалом обжига,

поскольку это проходит через зону обжига сверху донизу (параллельное нагревание

потока).

Дымовые газы через соединительный канал проходят из шахты,

работающей в прямотоке, в шахту, работающую в противотоке, путешествуя во

встречном потоке к камню. Теплота передаётся от газов камню и футеровке в не

горящей шахте. Отходящие газы подогревают футеровку в зоне прогрева и

подготавливают шахту к следующему циклу горения в этой шахте.

Смена от "горения" до "не горения называется"

«периодом переключения». В течение каждого «периода переключения» взвешенное

количество известняка наполняет обжиговую печь. Продукт обжига выгружается из

обеих шахт непрерывно во время цикла обжига столами разгрузки в герметичный

бункер. Воздух на охлаждение непрерывно подаётся снизу в обе шахты, чтобы

уменьшить температуру изделия до выгрузки в бункер извести. Во время

переключения, когда обжиговая печь разгерметизирована, изделие выгружается из

бункера на вибропитатели и конвейера.

Превосходная тепловая конструкция ППР - ПЕЧИ может быть

удовлетворительно доказана посредством баланса теплоты. Сумма эффективной

теплоты, то есть теплоты, требуемой для разложения, и тепловых потерь

обеспечивает тепловую потребность обжиговой печи. Тепловые потери состоят;

• Потеря через футеровку обжиговой печи равняется приблизительно

170 кДж(40 килокалорий) / кг извести,

• Теплосодержание выгружаемой негашеной извести равняется

приблизительно 80 кДж (20 килокалорий) / кг извести при разгрузке температура 100°С,

• Теплосодержание, содержимое в отходящих газах приблизительно 290

кДж (70 килокалорий) / кг извести при разгрузке температура 100°С.

Поскольку обжиговая печь не имеет никакого перемещения, как

ротационная обжиговая печь, потери через стены может быть сокращенна к

минимуму, используя соответствующее свойство теплоизоляционного огнеупора.

Дополнительная изоляция, чтобы далее уменьшить стенные потери, была бы слишком

дорогостоящая.

Достаточное количество воздуха на охлаждение используется, чтобы

уменьшить температуру обожженной извести в охлаждающейся зоне. Нагретый воздух

впоследствии используется в процессе, таким образом, улучшающем эффективности

обжиговой печи.

Хотя теоретически возможно уменьшить температуру отходящего газа

ниже 100°С, это не желательно из-за уплотнения и проблем коррозии при действии

в диапазоне точки росы газов.

Рассмотрение этих критериев проекта для тепловых потерей обжиговой

печи при производстве извести с 96 % СаО полное тепловое требование -

приблизительно 3500 кДж (840 килокалорий) / кг.

ППР - ОБЖИГОВЫЕ ПЕЧИ типично

разрабатываются с двумя шахтами прямоугольной или круглой формы. Шахты связаны

соединительным каналом в нижней части зоны обжига. Соединительный канал служит

как транспортный трубопровод, чтобы позволить горячим газам выходить из

"горящей шахты" и входить в "не горящую шахту".

ППР - ПЕЧИ с двумя шахтами используют известняк фракции 40 мм -

120 мм. Когда требуется повышение производительности, используется известняк

фракции меньше чем 40 мм, трёх шахтная печь. Маленькая фракция создает

большее давление, и увеличивает давление внутри обжиговой печи. Когда

используют три шахты, отходящие газы из горящей шахты распределяются в две

шахты, таким образом, происходит сокращение газовой скорости и снижение

давления приблизительно втрое. Техническое развитие и опыт позволили

использовать обжиговых печей с двумя шахтами почти для всех условий и устранили

потребность в обжиговых печах с тремя шахтами.

ППР-ПЕЧЬ работает под давлением,

поэтому стальной корпус должен быть герметичен. Все открытия наверху обжиговой

печи для загрузки известняка и пода шахт для выгрузки извести закрыты

гидравлическими задвижками. Узкий диапазон размера камня идеален для любой

обжиговой печи, но, из-за разрушительных свойств камня, широко изменяющийся размер

по фракции - типичная ситуация в карьере. ППР-ПЕЧЬ может обжигать

широкий диапазон по фракции из-за сложной системы загрузки. Их соотношение 4:1. Минимальный

каменный размер для стандартного типа ППР-ПЕЧЬ - приблизительно 25 мм с

максимальным размером 125 мм. При соответствующем оборудовании загрузки и

подачи камня, максимальный размер - 180 мм.

1.2 КАЧЕСТВО ИЗВЕСТНЯКА

Что касается всех типов вертикальных шахтных печей использование

твердых, высококачественных, чистых известняков - идеальное условие для

безаварийной работы ППР - ПЕЧЕЙ. Однако, вследствие того, что

шахты ППР - ПЕЧИ - фактически труба без любых устройств, которые

могли затруднять свободный поток известняка и извести, движение материала -

медленное и однородное истирание. Это означает, что, и мягкий известняк может

быть обожжен в ППР - ПЕЧИ.

Высококачественный известняк и доломит с последовательными

химическими свойствами часто не доступны или недостаточны. Изменение содержания

карбонатов и примесей может привести к пережогу при производстве в ППР -

печи.

1.3 ОСТАТОЧНЫЙ СО2

ППР - ПЕЧЬ позволяет производить

известь и доломит известь с остаточными С02 0.5 %, в некоторых

случаях даже ниже. Сталелитейная промышленность, самый большой потребитель

извести и доломит извести, вообще просит об остаточном содержании С02 меньше

чем 2 %.

1.4 РЕАКЦИОННАЯ СПОСОБНОСТЬ

Параллельный поток материала и газов сгорания в течение процесса

обжига - идеальное условие производства высоко реактивной извести и доломит

извести. Для специального производства пористого бетона, требуется известь со

средней или низкой реакционной способностью. Приспосабливая операционные

параметры, отношения избытка воздуха и входа теплоты, средняя негашеная известь

может быть произведена в ППР - ПЕЧИ с адекватным качеством сырого

камня. Производство твердой негашеной извести, однако, не возможном в этом типе

обжиговой печи.

ППР-ПЕЧЬ имеет самую высокую

эффективность всех современных обжиговых печей извести. КПД составляет 85% . Типичное

потребление тепла находится в диапазоне от 3350 до 3600 кДж(от 800 до 860

килокалорий) на кг в зависимости от химического анализа и размера зерна камня и

типа топлива. Срок службы футеровки обжиговой печи; идеальный диапазон - 2:1, но

возможно и большее. От 3 до 4 лет зона переходного канала, от 6 до 8 лет зона горения

и подогрева шихты, от 9 до 12 лет, зона охлаждения извести.

Износ футеровки - меньше чем 0.3 кг на тонну произведенной

извести. Первые ППР - ПЕЧИ были построены больше чем 35 лет назад и все еще

работают. Несмотря на огромное техническое развитие, основной и уникальный

принцип ППР - ОБЖИГОВАЯ ПЕЧЬ остаётся неизменным. Фактически тепловая

эффективность этого типа обжиговой печи не может быть улучшена.

Наиболее важные факторы, которые делают модернизацию Обжиговой

печи, желательной и интересной:

• Проблемы Окружающей среды

• Усовершенствование технологии ППР - печи

• Увеличение срока службы и безопасность производства

• Улучшение качества

Узкий диапазон размера зерна камня желателен в работе шахтной

печи. Для использования мелкой фракции в производстве разработали так

называемый метод " Система загрузки Бутерброда " для ППР - ПЕЧИ.

Последовательная загрузка камня в слоях различного размера уменьшает давление в

сравнении с загрузкой смеси из двух каменных фракций, В то же самое время качество

продукта обжига улучшено. ППР - ОБЖИГОВЫЕ ПЕЧИ были построены суточной

производительностью от 100 до 600 т продукта обжига. Обжиговые печи могут

использоваться от 50 % до 100 % их номинальной мощности.

1.5 Объём воздуха

ОБЪЁМ ВОЗДУХА подразделяется на объём ВОЗДУХА НА ГОРЕНИЕ (иначе

называемого первичным или верхним воздухом) и объём ВОЗДУХА НА ОХЛАЖДЕНИЕ

(иначе называемого вторичным или нижним воздухом).

Воздух на горение и на охлаждение нагнетается воздуходувками.

Регулировка объёма воздуха осуществляется при помощи регулировочных двигателей,

Для каждой печи установлены воздуходувки со следующими приводами: 1. Воздуходувки

воздуха на горение.

Воздуходувки переменного тока

тип НЯ 52 мощность 9600 м3/с разница давления 400

обороты 1350 об/мин привод асинхронным двигателем с пускателем тип 1АО 315 5-

4; 160 кВт; 380В; 1473 об/мин.

воздуходувка с регулирующим двигателем, постоянного тока

тип НК52

мощность 9600 м/с

разница давления 400

обороты двигателя от 980 до 2550 об/мин

обороты воздуходувки макс. 1350 об/мин.

привод, регулируемый двигателем постоянного тока

тип ЗНК 14 А1 ; 980 об/мин, (минимум); 2550 об/ мин.(максимум);

160 кВт, 440 В ,

включая охлаждение.

2. Воздуходувки воздуха на охлаждение

Воздуходувки

переменного тока тип HR 52мощность 9600 мЗ/с разница давления 400мбар обороты 1350 об/мин

привод асинхронным двигателем с пускателем ТШ1А03153-4; 160 кВт; 380В; 1473

об/мин.

воздуходувка с регулирующим двигателем, постоянного тока

тип НК52 мощность 9600 м/с разница давления 400 мбар обороты

двигателя от 980 до 2550 об/мин обороты воздуходувки макс. 1350 об/мин, привод,

регулируемый двигателем постоянного тока

тип 8НК. 14 А1 ; 980 об/мин, (минимум); 2550 об/ мин. (максимум);

160 кВт, 440 В, включая охлаждение.

3. Воздуходувки воздуха на охлаждение стержневых горелок

воздуходувка

тип НИ 2 мощность 1560м/с разница давления 70мбар обороты 2950

об/мин привод асинхронным электродвигателем тип F250 МО2; 2950 об/мин; 55 кВт,380 В.

4. Резервные воздуходувки для двух шахтных печей воздуха на

горение, на охлаждение и на охлаждение стержневых горелок являются общими для

обеих печей, разделённых шиберными задвижками.

1.6 Загрузка известняка в весовые дозаторы

Каждая шахта шахтной печи имеет собственную весовую и транспортную

трассу, в составе которой имеется следующее оборудование: вибропитатель,

весовой дозатор, скиповый подъемник и дозировочный бункер. Загрузка печи

начинается со стержневой задвижки под бетонным бункером, в котором хранится

известняк соответствующей фракции. Вибропитатель с решеткой отсеивает мелкие осколки,

которые по отдельной трассе поступают в бункер нижнего класса. Верхний класс

поступает в весовой дозатор, расположенный на 3 весовых датчиках. Датчики

представляют собой оборудование для преобразования механического усилия в

электрический сигнал соответствующей величины. Датчик оснащен металлическими

тензометрами сопротивления. Упругая деформация датчика передается на

тензометры, а затем изменение их сопротивления обрабатывается разрешающей

аппаратурой. Разрешающая аппаратура предназначена для обработки сигнала

датчиков с тензометрами сопротивления и преобразования его в аналоговую и

цифровую форму, введение поправки на вес тары и аналогового сопоставления

сигнала с 3 заданными значениями.

Затем при помощи гидравлического цилиндра открывается задвижка весового

дозатора и заданная партия известняка загружается в емкость скипового

подъемника, который находится в своем нижнем концевом положении. В составе

скипового подъемника (скипа) имеется несколько узлов, по которым далее,

приводится краткое техническое описание и общие указания по эксплуатации,

обслуживанию и регламентным работам. Путь скипов спаренный. По всей длине пути

имеется съемное проволочное ограждение для защиты от падающих из скипа кусков

материала. В составе пути имеются остановочные и концевые выключатели,

расположенные в соответствующих точках нижней (загрузочной) и верхней

(разгрузочной) станции. В составе пути также имеется датчик натяжения троса. В

случае если трос по какой-либо причине провиснет, (скип остановился в нижней

части пути, скип перекосило, скип наехал на препятствие) рычаг с противовесом

смещается и размыкает выключатели, которые отключают подачу электротока.

На выгрузке известняка из скипа имеется наклонная течка в

асимметричную воронку, прямоугольное сечение которой примыкает к

кольцеобразному бункеру 1600 мм с гидравлической разгрузочной задвижкой. Над

воронкой имеется крышка с лазом для выполнения регламентных работ. Колея пути

скипа должна составлять 1940+ 2/-1 мм.

Параметры емкости скипа:

Полезный объем 2,8 мЗ Общий объем 3,5 мЗ Масса емкости в комплекте

1580 кг Полезная нагрузка 4700 кг Технические параметры подъемника:

Максимальное тяговое усилие 72,5 кН

Скорость 0,35 м/сек

Период 1-ой ходки (наверх, разгрузка.вниз) 270 сек.

Период загрузки 90 сек.

Количество ходок (макс.) 10 ходок/час

Обороты барабана 6,9 об/мин

Трос 31,5 мм

Электродвигатель 40 кВт

Уклон пути 75°

Подъемник оснащен аварийным ручным приводом, которым необходимо

воспользоваться в случае, если емкость не остановится по сигналу остановочного

выключателя (выключатель неисправен), а только по сигналу концевого выключателя

на одной из станций. При отключенном главном выключателе, необходимо

действовать следующим образом: Снять с предохранителя ножную педаль. Рычаг с

маховиком ручного привода сместить в положение «ВКЛ.» и зафиксировать. Вращая

маховик сместить емкость скипа в соответствующее положение. Ножную педаль

поставить на тормоз и зафиксировать. Фиксировать открытый тормоз строго

запрещено. Рычаг с маховиком сместить в положение «ВЫКЛ.» и зафиксировать.

После

отъезда емкости скипа дается команда на загрузку и дальнейшую догрузку партия

известняка. Весь процесс управляется по программе, заложенной в компьютере.

Скорость загрузки бункера регулируется путем регулировки производительности

вибропитателя при помощи потенциометров. Недозагрузка бункеров в срок

сигнализируется как неисправность. При наличии такой неисправности, необходимо

проверить, на какую производительность установлены вибропитатели, а при

необходимости увеличить ее. Загрузка обеих шахт происходит одновременно при

соблюдении постоянной массы партии загружаемого известняка вне зависимости от

производительности печи. От производительности печи зависит лишь интервал

загрузки отдельных партий. Если, например, при эксплуатации печи на полную

мощность интервал составляет 12 минут, то при эксплуатации на 50% мощности

данный интервал составит 24 минуты, однако масса партии известняка останется

неизменной. Агрегат привода скипа расположен над нижней станцией на уровне +

8,5м

1.7 ГАЗ

Технические параметры

Топливо нефтяной природный газ с теплотворной способностью 33,94

МДж/Нм3, образующий с воздухом взрывчатую смесь при концентрации

порядка 5 - 15% (по объему).

избыточное давление в газопроводе подачи газа к печам - 0,35МПа

Температура газа 20°С

Расход газа

Для покрытия технологического расхода тепла в каждой двухшахтной

печи при стабильной эксплуатации и с учетом номинальной производительности печи

необходимо: средний расход газа 2.750 Нм /час для обеих печей 5.500 НмЗ/час

Для «холодного запуска» каждой печи устанавливается

обогревательная горелка со встроенной растопочной («управляющей») горелкой,

оснащенная комплектом автоматики для безопасной эксплуатации и программой

растопки. Расход каждой горелки составляет:

растопочная горелка

давление газа на подаче 5 -15кПа

расход газа 17 м3/час (макс.)

обогревательная горелка

давление газа на подаче

0,35 МПа расход газа

200 нмэ/час

1.8 ТОПЛИВО

Природный газ с теплотворной способностью 33940кДж/м. Избыточное

давление в трубопроводе - 0,35мРа. Температура газа 20°С. Для покрытия

технологического тепла, для одной двухшахтной печи при номинальной

производительности необходимо:

- Средний расход газа до 2750 нм3 /ч

- Для двух печей до 5500 нм3 /ч

Для "холодного пуска" в печь устанавливается

нагревательная горелка совместно с зажигательней горелкой.

1.9 ЗАЖИГАТЕЛЬНАЯ ГОРЕЛКА

Давление - 5 -15 кРа; Расход газа - 17.м/ч

1.10 НАГРЕВАТЕЛЬНАЯ ГОРЕЛКА

Давление - 0,35 мРа; Расход газа- 20нм3 /ч

1.11 ЭКСПЛУАТАЦИЯ ПЕЧИ

Если при запуске нового времени обжига давление воздуха на горение,

давление воздуха на охлаждение и давление в переходном канале отличаются от

параметров предыдущего цикла -это указывает на не герметичность клапанов в

верхней части печи.

Если в одинаковом режиме работы все параметры давления имеют

тенденцию к увеличению, то это указывает на загрязненность каналов.

Другой причиной повышения или падения давления является изменение

фракции. Чем больше мелкой фракции или чем больше разница между самой мелкой и

самой крупной фракцией, тем выше давление. При появлении разности давления в

канале и воздуха, как на охлаждение, так и на горение между шахтами 1 и 2, но

не очень значительно, то печь должна работать в течение 30 загрузок без

остановок.

В течении этого времени разница в давлении обычно падает. Значит,

в зоне переходного канала образовалось налипание, которое теперь уходит.

Если

изменений не происходит, то нужно поработать 2-3 цикла без подачи газа, для

успокоения печи. При появлении разницы н чначениях давления воздуха на горение

и в переходном канале между шахтами и в незначительной степени воздуха на

охлаждение, необходимо уменьшить объем подачи газа. Существует опасность

образования сводов и сваров. Через 2-4 цикла с меньшим количеством газа можно

снова работать в нормальном режиме. Разность в показаниях термопары и ардометра

может составлять до 120 °С.При

показаниях температуры на ардометре 1150-1200 °C необходимо отработать один цикл без

газа. В случае наблюдения тенденции к постоянному увеличению температуры

следует уменьшить подачу газа на 2-3 нмЗ/час. Если давление в переходном канале

имеет значение 22-25 кПа необходимо отработать один цикл без газа. При

уменьшении времени цикла и увеличении производительности возрастает

запыленность переходного канала. В зависимости от срока приостановки печи

скачивание производят в ручном режиме при необходимости производят досыпание

шихты. При увеличении количества нижнего воздуха растет температура отходящих

газов. При низкой температуре в переходном канале (850 -900 С) необходимо

уменьшить подачу воздуха на горение. Пря дальнейшем падении температуры,

необходимо уменьшить количество загружаемого материала. В случае обрушения

шихты в шахте, работающей в прямотоке необходимо отсечь подачу топлива. Если

процесс обрушения носит частый характер по ходу цикла, следует провести 2-3

цикла без подачи газа. При вводе печи в эксплуатацию добиваются получения

извести более низкого качества (88 -90,6% СаО), чтобы знать какое количество

ккал/кг СаО необходимо для получения извести с более высокими показателями СаО.

При обнаружении спеченных кусков на выходе из печи и на выгрузочных столах

продувают шахты 1-3 цикла, отсекают 1/6 или 1/2 часть заданного количества

топлива от 2 до 6 раз в сутки.

1.12 Известковая печь как объект управления

Производство извести представляет собой непрерывно-циклическое со

сложными организационными связями производство, имеющее в своем составе ряд

технологических процессов.

Главной задачей управления производством является получение

заданного состава извести по СаО, что в основном сводится к расчету необходимого

объема газа на горение и объема продувочного воздуха. Эта задача сложна тем,

что непосредственная информация о содержании СаО отсутствует. Также необходимо

сказать, известковая печь является агрегатом временного действия в отличие от

таких агрегатов как доменная печь или агломашина.

В качестве управляющего устройства может выступать либо

электронная вычислительная машина, либо регулирующий микроконтроллер.

Известковая печь как объект системы управления называются замкнутыми или

управления. системами с обратной связью. В них управляющее устройство получает

сведения о действительном состоянии Хт объекта, заданиях Хз или входных

параметрах и информацию о контролируемых возмущающих воздействиях .

Алгоритм управления может быть построен на принципе компенсации,

либо на принципе обратной связи, либо с использованием обоих принципов. В

первом случае управляющее устройство, получая результаты измерения

контролируемых возмущающих воздействий, рассчитывает и выдает такие управляющие

воздействия которые компенсируют влияние возмущения и приводят выходную

величину в лучшее соответствие с требованиями к ней. Во втором случае

управляющее устройство, анализируя различие между выходной величиной и заданием

оказывает такое воздействие на объект, чтобы приблизить к заданному значению.

Принцип обратной связи во многих отношениях проще и эффективнее,

чем метод компенсации. Однако использование его при управлении обжигом извести

весьма ограничено в связи с невозможностью измерения многих выходных параметров

процесса.

Все управляющие воздействия можно разделить на две группы:

статические и динамические. В соответствии с этим и управление можно разделить

на статическое и динамическое. Статическое управление сводится к нахождению

оптимального объема природного газа, продувочного воздуха и фракционного

состава известняка, обеспечивающих получение конечных параметров извести как

можно ближе к заданным. С этими целями строятся статические модели обжига

извести, которые реализуются на ЭВМ и микроконтроллерах. Динамическое

управление в отличии от статического предусматривает определение оптимальных

значений управляющих воздействий, являющихся функциями времени продувки. Оно

реализуется на основе измерений динамических параметров процесса. К

динамическим управляющим воздействиям относятся параметры;

1) расход природного газа;

2) расход продувочного воздуха.

Основной задачей для реализации динамического регулирования

является непосредственное измерение параметров процесса - температуры и состава

извести. Однако недоступность печи для прямых измерений практически исключает

это. Что касается определения химического состава извести, то здесь наиболее

перспективно использование косвенных параметров, доступных измерению и несущих

в себе необходимую информацию.

Также, в задачу управления входит контроль ряда параметров:

Таблица 1.

| Контролируемый параметр |

Способ выражения физической величины контролируемого параметра

(А) в единицах СИ |

| Заданное значение |

Предельные значения |

Допуск заданный |

| Температура в соединительном канале печи, С° |

950-1200 |

750-1350 |

±200 |

| Давление в соединительном канале печи, кПа |

10-30 |

8-38 |

±3 |

| Температура извести из шахт № 1 ,№2, °С |

100 |

120 |

±10 |

| Температура отходящих газов извести из шахт №1,№2,С° |

120 |

200 |

±10 |

| Давление верхнего воздуха (на горение), кПа |

25 |

8-38 |

±5 |

| Давление нижнего воздуха (на охлаждение), кПа |

24 |

8-30 |

±5 |

| Давление воздуха на продувку , кПа |

50-70 |

30-90 |

±5 |

| Расход верхнего воздуха (на горение), м /час |

32000 |

20000 -40000 |

±2000 |

| Расход нижнего воздуха (на охлаждение), м."7час |

15000 |

10000-22000 |

±2000 |

| Температура природного газа на печь, °С |

20 |

-10-40 |

|

| Расход природного газа на печь, Нм /час |

2200 |

1600-2400 |

±30 |

2. Построение функциональной схемы автоматизации и выбор

технических средств

Система управления обжигом в печах ИОЦ представляет собой комплекс

технических средств, обеспечивающих следующие функции;

обеспечение работы печи и ее механизмов в точном соответствии с

требованиями технологии в автоматическом режиме;

предупреждение и диагностирование аварийных ситуаций, что

обеспечивает безопасность труда и целостность оборудования цеха;

визуальное отображение хода технологического процесса и работы

печи на экране компьютера оператора;

запись и архивирование данных об основных параметрах

технологического процесса в базе данных компьютера.

Автоматизированная система управления технологией производства (в

дальнейшем АСУТП) известково-обжигательной печи состоит из трёх уровней.

Первый уровень: комплекс

средств, для получения данных о технологическом процессе и его параметрах.

Этот уровень включает в себя датчики, осуществляющие сбор

информации о температуре, давлении, расходе, положения механизмов и других

параметров техпроцесса.

Второй уровень: программируемый

логический контроллер "SIМАТIС" 87-300 фирмы SIЕМЕМ5.

Данный контроллер, получив информацию с первого и с третьего

уровней, осуществляет управление технологическим процессом по программе,

загруженной в него с помощью программирующего устройства — программатора.

Управление осуществляется путем подачи команд на исполнительные механизмы.

Третий уровень: комплекс

средств, для отображения технологического процесса, а также для передачи

параметров управления в контроллер.

Этот уровень выполнен на базе современных персональных компьютеров

промышленного исполнения фирмы Advantech, оснащенных специальными платами — коммуникационными процессорами

для связи с контроллерами через шину PROFIBUS. По существу эти компьютеры представляют собой собственно рабочее

место обжигальщика. Через эти компьютеры осуществляется задание параметров и

режимов работы печи, а также осуществляется управление печью в ручном режиме в

случае возникновения внештатных ситуаций. Программным обеспечением на этом

уровне является система визуализации In Touch7.1 американской фирмы Wonder Ware.

В соответствии с поставленными задачами нам необходимо разработать

контуры контроля - основных технологических параметров (табл. 1) и управления

подачей топливного газа в печь. Следовательно, можно синтезировать следующие

контуры контроля и управления (приложение Б):

1. Контур контроля и регистрации температуры в переходном канале.

В нем используются первичный датчик - пирометр радиационного излучения Ardometr М250АЗ, в комплекте с

преобразователем сигнала - линеаризатором М5533, самопишущий прибор Zерагех 49 с унифицированным входным

сигналом 4-20 mА, сигнал с которого поступает в микроконтроллер.

2. Контур контроля давления продувочного воздуха. В нем

используется датчик давления ипргезн 62 с унифицированным входным сигналом 4-20

mА, сигнал с

которого поступает в микроконтроллер.

3. Контур контроля и регистрации давления в соединительном канале.

Состоит из датчика давления Impress 62 и самопишущего прибора Zераrех 49 с унифицированным входным сигналом

4-20 mА, сигнал с которого поступает в микроконтроллер.

4. Контур контроля расхода воздуха на горение (верхний воздух).

Построен на основе скоростного расходомера (группа - гидродинамических трубок)

- измерительный зонд М08-023-892-5-НР, в комплекте с преобразователем перепада

давления INDIF 51, выходной сигнал 4-20 mА. Сигнал с INDIF 51 поступает в корнеизвлекающий

преобразователь INМАТ выходной сигнал 0-20 mА, далее сигнал поступает в микроконтроллер.

5. Контур контроля давления воздуха на горение (верхний воздух). В

нём используется первичный датчик давления Impres 62 с унифицированным

входным сигналом 4-20 mA, сигнал с которого поступает в микроконтроллер.

6. Контур контроля расхода воздуха на охлаждение (нижний воздух).

Построен на основе скоростного расходомера (группа - гидродинамических трубок)

- измерительный зонд МОЗ-023-622-5-НР в комплекте с преобразователем перепада

давления INDIF51 , выходной сигнал 4-20 mА. Сигнал с INDIF51 поступает в

корнеизвлекающий преобразователь INМАТ , выходной сигнал 0-20 mА, далее сигнал поступает в

микроконтроллер.

7. Контур контроля давления воздуха на охлаждение (нижний воздух).

В нём используется первичный датчик давления Impress 62 с унифицированным

входным сигналом 4-20 mА, сигнал с которого поступает в микроконтроллер.

8. Контур контроля и регистрации температуры извести из шахты.

Используется термометр сопротивления ТСП-Рt100, вторичный нормирующий

преобразовательINPAL, с выходным сигналом 4-20 mА, и регистрирующий прибор Zераrех 49 с унифицированным входным сигналом

4-20 mА, сигнал с которого поступает в микроконтроллер.

9. Контур контроля температуры отходящих газов из шахты.

Используется термометр сопротивления ТСП-Рt100 и вторичный нормирующий

преобразователь INPAL с унифицированным входным сигналом 4-20 mА, сигнал с которого поступает в

микроконтроллер.

10. Контур контроля температуры природного газа. Используется

термометр сопротивления ТСМ-50M, вторичный нормирующий преобразователь INPAL, с выходным сигналом 4-20 mА, и показывающий (стрелочный) прибор Indicomp 2 с унифицированным входным

сигналом 4-20 mА, сигнал с которого поступает в микроконтроллер.

11. Контур контроля и регулирования расхода топлива (природный

газ). Состоит из турбинного газового счётчика «Rombach» Т2-150-О1000, механически

связанного с преобразователем (частота/ток) WЕ-77/ЕХ-UТ (поз. 11-2), с дискретным выходным

сигналом. Сигнал с преобразователя поступает в микроконтроллер, где текущая

частота импульсов преобразуется в текущий расход газа, после чего данные

передаются на пульт в ЭВМ, откуда они поступают в следующий микроконтроллер,

где расход преобразуется в токовый сигнал и поступает на регистрирующий прибор Zерагех 49 с унифицированным входным

сигналом 4-20 mА. В том же микроконтроллере генерируется сигнал на открытие или

закрытие регулирующего органа. Данный сигнал поступает на пускатель

сервопривода АUМА 8А-07.1, который открывает или закрывает регулирующий орган.

3. Построение принципиальной схемы контура контроля

Принципиальные электрические схемы в проектах автоматизации служат

для изображения взаимной электрической связи аппаратов и устройств, действия

которых обеспечивают решение задач автоматического контроля, регулирования,

сигнализации и управления технологическим процессом. Эти схемы являются важными

проектными материалами, которые используются не только в процессе

проектирования, но и в процессе наладки и эксплуатации технологической

установки.

В качестве рассмотрения выбран контур контроля температуры в

соединительном канале печи. Принципиальная электрическая схема контура

приведена в графической части проекта.

Данный контур решает одну из основных задач, относящуюся к

тепловому режиму работы печи, а именно поддержание оптимальной температуры в

рабочем пространстве печи. На работу данного контура имеют прямое влияние такие

параметры, как:

- химический состав известняка ;

- фракция известняка;

- уровень известняка в печи;

- температура известняка;

В свою очередь, рассматриваемый контур влияет на работу других

контуров и на работу всего агрегата в целом.

Поэтому, разработке и анализу режимов работы в различных

внештатных ситуациях принципиальной электрической схемы контура контроля

температуры в соединительном канале печи следует уделить особое внимание.

В контуре используются следующие технические средства

автоматизации:

| Радиационный пирометр Ardometer |

М - 250 А 3 |

700-1350°С 0,9-15тУ |

| Линеаризатор |

М-55332 |

4-20 мА. |

| Вторичный одноканальный самописец |

Zeparex 49 |

700 -1350 "С 4 - 20 мА |

| канал АЦП контроллера |

87-300 |

700 - 1 350°С 4-20мА |

Радиационный пирометр Ardometr преобразует параметр температуры в термо ЭДС. Сигнал с пирометра

поступает на линеарезатор, который линеаризирует этот сигнал и преобразует его

в токовый (4-20мА). Токовый сигнал с выхода линеарезатора последовательно

поступает на показывающий прибор Zeparex 49

и на вход канал АЦП контроллера 37-300.

Питание 220В на приборы подается по линиям М, 12 и заземление РЕ

от электросети.

Принципиальная схема приведена в приложении С.

Техника

безопасности и охрана труда Общие сведения

Охрана здоровья трудящихся и обеспечение безопасных условий труда

являются одной из главных задач Советского государства. В результате проводимых

в стране мероприятий по охране труда неуклонно снижается производственный

травматизм и профессиональная заболеваемость трудящихся.

Для снижения травматизма важную роль играет укрепление трудовой и

производственной дисциплины, строгое выполнение рабочими и служащими правил и

норм по технике безопасности, точное соблюдение технологии производства,

правильная эксплуатация машин, механизмов и инструментов, бережное отношение к

спецодежде и средствам индивидуальной защиты.

Современные предприятия представляют собой сложный комплекс

технических систем, нередко с высоким уровнем автоматизации. Особенности

технологических процессов и условия безопасности работ разнообразны, в связи с

чем на каждом предприятии администрацией совместно с профсоюзной организацией

разрабатываются и утверждаются правила внутреннего распорядка и инструкции по

обеспечению безопасных условий труда. Отраслевые министерства и ведомства

совместно с центральными комитетами профессиональных союзов разрабатывают и

утверждают типовые инструкции по охране труда для рабочих основных профессий в

данной отрасли.

На работах, связанных с загрязнением одежды, вредными условиями

труда, рабочим и служащим выдается бесплатно по установленным нормам

специальные одежда и обувь, мыло, различные обезвреживающие средства, а также

молоко и лечебно-профилактическое питание.

Рабочие и служащие, занятые на тяжелых работах с вредными или

опасными условиями труда, а также связанных с движением транспорта и

подъемно-транспортных механизмов, при поступлении на работу проходят

предварительный медицинский осмотр для определения пригодности их по состоянию

здоровья. По различным отраслям промышленности и по определенным профессиям

(электромонтеры, сварщики и др.) установлены сроки периодических медицинских

осмотров в целях предупреждения профессиональных заболеваний.

На современных предприятиях не только внутри помещений, где

работают станки, машины, требуется внимание, осторожность работающих и строгое

соблюдение ими инструкций по безопасности охране труда, но и в равной мере это

относится к территории предприятия, обычно насыщенной различными коммуникациями

(сжатого воздуха, газов, пара, воды) с внутризаводским транспортом как

рельсовым, так и автомобильным.

Для обеспечения безопасных условий на предприятиях утверждена

типовая сводная номенклатура мероприятий по охране труда. В соответствии с

типовой номенклатурой, обязательной для всех отраслей промышленности,

предприятия обязаны проводить мероприятия по предупреждению несчастных случаев,

заболеваний на производстве (устройства по защите от вредного действия газов,

пыли, различных излучений, вредного шума и вибраций), общему улучшению условий

труда (рациональное освещение, устройство надлежащих гардеробов, умывальников,

душевых, туалетов, комнат для кормления грудных детей, приема пищи, курения,

хранения спецодежды, для отдыха рабочих и т. д.).

Проведение администрацией установленных мероприятий по охране

труда контролируется инспекцией по охране труда городских, областных и

центральных комитетов профсоюзов, а также общественными инспекторами

фабрично-заводских и местных комитетов профсоюза.

После медицинского осмотра поступающие на работу получают до

начала работы на предприятии вводный инструктаж. Вводный инструктаж проводится

в рабочее время, индивидуально или с группой в виде собеседования. В вводном

инструктаже освещаются основные вопросы техники безопасности: правила

внутреннего распорядка, поведения на участках с повышенной опасностью, при

погрузочно-разгрузочных работах; правила работы на высоте более 5 м и с

электроинструментами и механизмами; нормы выдачи и сроков замены спецодежды,

рекомендации по пользованию индивидуальными защитными средствами (рукавицы,

очки, боты, перчатки); краткая характеристика причин производственного

травматизма и меры предохранения от профессиональных заболеваний; оказание

первой доврачебной помощи при ожогах, переломах, поражении электрическим током;

ответственность за нарушение правил техники безопасности. Проведение вводного

инструктажа отмечается в специальном журнале.

Правилам техники безопасности обучают всех рабочих, не окончивших

профессионально-технических училищ и других специальных учебных заведений.

Обучение начинают с момента поступления на работу. Единая программа обучения

рассчитана на 12—18 ч. После окончания обучения проводится проверка знаний

комиссией. Результаты проверки знаний заносят в протоколы, на основании которых

каждому рабочему выдается удостоверение по технике безопасности.

Некоторые виды работ требуют специального обучения и проверки

знаний. К последним относят: работу с пиротехническим инструментом

(строительно-монтажные пистолеты и прессы взрывного действия); монтаж

соединительных и концевых муфт напряжением выше 1000 В, электро- и газосварку,

монтаж аккумуляторов, ртутно-выпрямительных агрегатов, крупных электрических

машин и трансформаторов; работу с электрифицированным инструментом.

ЭЛЕКТРОБЕЗОПАСНОСТЬ

Воздействие электрического тока на организм человека зависит от

многих факторов: напряжения и силы тока, частоты и продолжительности

воздействия тока, состояния кожи (сухая, влажная), некоторых болезней сердца,

характера прикосновения (кратковременное — точечное или плотное), от пола, на

котором стоит человек (металлический, бетонный, деревянный). Состояние

опьянения сильно понижает сопротивление организма электрическому току.

Поражения электрическим током могут произойти как при высоком, так

и при низком напряжениях. Статистика показывает, что больше всего несчастных

случаев происходит при напряжениях 380 и 220 В, т. е. в таких установках, где

чаще всего работают люди, не всегда имеющие достаточную специальную подготовку.

Постоянный ток оказывает менее сильное воздействие, чем переменный

ток той же силы. Принято считать, на основании экспериментальных данных,

безопасной для человека силу тока: переменного до 10 мА, постоянного до 50 мА.

При воздействии более высоких токов происходят непроизвольные судорожные

сокращения мышц; человек не может самостоятельно оторвать руку от токоведущей

части и, если ему не будет оказана помощь, происходит паралич дыхания и сердца.

Опасно не только непосредственное прикосновение к токоведущим

частям. Часто причиной поражения электрическим током является повреждение

изоляции токоприемников. В этом случае металлический корпус токоприемника

находится в контакте с оголенными токоведущими частями и, следовательно,

прикосновение к металлическому корпусу может стать таким же опасным, как и

прикосновение к оголенным токоведущим частям.

К персоналу, обслуживающему электроустановки, предъявляют

специальные требования. При приеме на работу по эксплуатации электроустановок

поступающий обязательно проходит медицинский осмотр, при котором проверяют его

здоровье, отсутствие болезней, увечий и дефектов, при наличии которых работа по

эксплуатации электроустановок противопоказана.

В процессе работы проводят повторные медицинские осмотры не реже 1

раза в 2 года. Для некоторых установок, связанных с повышенной вредностью

(например, эксплуатация ртутных выпрямителей, работы верхолазов на высоте,

высокочастотные установки), повторные медицинские осмотры осуществляют 1 раз в

6—12 мес.

После медицинского осмотра поступающий на работу проходит вводный

(общий) инструктаж по технике безопасности и проверку в квалификационной

комиссии, присваивающей квалификационную группу соответственно его знаниям

правил техники безопасности и опыту работы и выдающей удостоверение на право

работы в данной электроустановке.

Установлено пять квалификационных групп.

I группа. В эту группу входят лица, связанные с обслуживанием

электроустановок, но не прошедшие проверку знаний правил техники безопасности. Они

не имеют электротехнических знаний и отчетливых представлений об опасности

поражения электрическим током и мерах предосторожности. Работников этой группы

инструктируют при допуске к работам. Работают они под непрерывным наблюдением

лиц, имеющих квалификационную группу II и выше.

II группа. К ней относят электромонтеров, электрослесарей, крановщиков,

электросварщиков, практикантов институтов, техникумов и технических училищ и

практиков-электриков. Чтобы получить квалификацию II группы, необходимо иметь

стаж работы на данной установке не менее 1 мес. (практикантам стаж «е

требуется), определенный минимум электротехнических знаний, отчетливое

представление об опасности поражения электрическим током и основных мерах

предосторожности при эксплуатации электроустановок.

III группа. К ней относят электромонтеров и электрослесарей, дежурный и

оперативный персонал, наладчиков, связистов и практикантов институтов и

техникумов, начинающих инженеров и техников. Для получения квалификации III группы работник должен

иметь не менее 6 мес. общего стажа работы (окончившие технические и ремесленные

училища — не менее 3 мес., практиканты институтов и техникумов, начинающие

инженеры и техники — не менее 1 мес. стажа по II группе).

Кроме электротехнических знаний и отчетливого представления об

опасности поражения электрическим током, мерах предосторожности и оказании

первой помощи работники III группы должны знать те разделы Правил технической эксплуатации и

безопасности обслуживания (ПТЭБО), которые относятся к их обязанностям, и уметь

вести надзор за работами в электроустановках.

IV группа. Для получения IV группы работник должен иметь стаж работы «е менее 1 года

(окончившие технические и ремесленные училища—не менее 6 мес., начинающие

инженеры и техники — не менее 2 мес.).

Кроме знаний, необходимых для III группы, для получения IV группы надо знать Правила

технической эксплуатации и безопасности обслуживания, уметь свободно

разбираться во всех элементах данной электроустановки, а также организовывать

безопасное ведение работ в электроустановках.

V группа. Ее присваивают мастерам, техникам и инженерам с законченным

•средним или высшим образованием и со стажем работы не менее 6 мес., а также

монтерам, мастерам и практикам, занимающим инженерно-технические должности при

наличии стажа не менее 5 лет. Для окончивших технические и ремесленные училища

достаточен стаж 3 года.

Для получения квалификации V группы работник должен не только иметь

знания, необходимые для IV группы, и твердо знать Правила технической эксплуатации и

безопасности, но и иметь ясное представление о том, чем вызваны требования

каждого пункта правил, уметь организовать безопасное производство комплекса

работ и вести надзор за ними при любом напряжении.

Заземление и защитные меры безопасности.

Чтобы защитить людей от поражения электрическим током при

случайном прикосновении их к токоведущим частям токоприемников и при

повреждении изоляции, корпуса электрооборудования заземляют. Для заземления в

первую очередь используют естественные заземлители — металлоконструкции

сооружений, арматуру железобетонных конструкций, трубопроводы и другое

оборудование, имеющее надежное соединение с землей.

В Правилах устройства электроустановок перечислены условия, при

которых можно использовать естественные заземлители. Рекомендуется применять

одно общее заземляющее устройство для заземления электроустановок различных

назначений и напряжений.

В тех случаях, когда невозможно выполнить заземление или защитное

отключение электроустановки или когда устройство заземления трудно осуществить

по технологическим причинам, разрешается обслуживание электроустановки с

изолирующих площадок, но должна быть исключена возможность одновременного

прикосновения к незаземленным частям электрооборудования и к частям зданий или

оборудования, соединенным с землей.

Различают заземляющие устройства:

при больших токах замыкания на землю (электроустановки напряжением

выше 1000 В при однофазном токе замыкания на землю более 500 А);

при малых токах замыкания на землю (напряжением выше 1000 В при

однофазном токе замыкания на землю менее 500 А);

при глухозаземленной нейтрали трансформатора или генератора,

присоединенной к заземляющему устройству непосредственно или через малое

сопротивление (трансформаторы тока и др.);

при изолированной нейтрали, не присоединенной к заземляющему

устройству или присоединенной через аппараты, имеющие большое сопротивление

или устройства, компенсирующие емкостный ток в сети.

При напряжении электроустановки 220 В и выше переменного и

постоянного тока во всех случаях необходимы устройства заземления, причем

следует заземлять:

корпуса электрических машин, аппаратов, светильников и др.;

приводы электрических аппаратов;

вторичные обмотки измерительных трансформаторов тока и напряжения;

каркасы распределительных устройств, щитов, пультов, щитков и

шкафов с электрооборудованием;

опорные кабельные конструкции, корпуса кабельных муфт, металлические

оболочки силовых и контрольных кабелей, проводов, стальные трубы

электропроводки и другие металлоконструкции, связанные с установкой электрооборудования,

в том числе передвижных и переносных электроприемников.

Не требуется заземлять: оборудование, установленное на

заземленных металлоконструкциях, причем на опорных поверхностях оставляют

зачищенные и незакрашенные места, чтобы обеспечить хороший электрический контакт;

корпуса электроизмерительных приборов и других аппаратов,

установленных на щитах, пультах и на стенах камер распределительных устройств;

съемные или открывающиеся части на металлических каркасах щитов,

пультов, камерах распределительных устройств и др.

Вместо заземления отдельных электродвигателей и аппаратов на

стенках и другом оборудовании можно ограничиться заземлением станины станка при

условии, если обеспечен надежный контакт между корпусом электрооборудования и

станиной.

В сетях с изолированной нейтралью напряжением до 1000 В (рис.6 а)

при прикосновении к заземленному корпусу, оказавшемуся вследствие пробоя

изоляции под напряжением, человек оказывается присоединенным параллельно к цепи

замыкания корпуса на землю. Если заземление корпуса выполнено доброкачественно,

т. е. имеет малое сопротивление, через это заземление пойдет основная часть

тока, а через тело человека пойдет незначительный ток, не представляющий

опасности для жизни.

Таким образом, надежное защитное заземление должно иметь

определенное сопротивление: не более 4 Ом по ПУЭ для установок напряжением до

1000 В. Если сеть питается от небольших генераторов и трансформаторов мощностью

до 100 кВ-А, сопротивление заземляющего устройства допускается до 10 Ом.

В сетях с глухозаземленной нейтралью напряжением до 1000 В (рис.6,

б) в случае пробоя изоляции на корпусе и прикосновения к нему человека

опасность поражения электрическим током может быть предотвращена, если корпус

электроприемника 2 металлически присоединить к четвертому (нулевому) проводу 5

и таким образом связать его электрически с заземленной нейтралью

трансформатора. При этом замыкание рабочей фазы на корпус превращается в

короткое замыкание и аварийное место отключается предохранителем или автоматом,

что обеспечивает безопасность человека, прикасающегося к корпусу этого

токоприемника.

Выводы фаз и нейтрали трансформаторов и генераторов на

распределительный щит выполняют обычно шинами, причем проводимость нулевой шины

берут не менее 50% проводимости фазной шины. Если эти выводы кабельные, кабели

должны быть обязательно четырехжильными. Кабели с алюминиевой оболочкой могут

быть трехжильными (алюминиевую оболочку в этом случае используют в качестве

четвертой, нулевой жилы).

Сопротивление заземляющего устройства, к которому присоединены

нейтрали мощных трансформаторов и генераторов, должно быть не более 4 Ом, а при

мощности трансформатора и генератора до 100 кВ*А - не более 10 Ом.

В электроустановках напряжением до 1000В с глухозаземленной

нейтралью нельзя заземлять корпуса электрооборудования, если у них нет надежной

металлической связи с нейтралью трансформатора через присоединение нулевого

провода (или шины). В этих же сетях нельзя использовать свинцовые оболочки

кабелей в качестве заземляющих проводников.

Как уже отмечалось, в первую очередь используют естественные

заземлители: различные трубопроводы, проложенные в земле (кроме содержащих

горючие или взрывчатые жидкости и газы, а также покрытые изоляцией для защиты

от коррозии), обсадные трубы артезианских скважин, металлоконструкции и

арматуру железобетонных сооружений. Правила требуют, чтобы все естественные

заземлители были связаны с заземляющими магистралями не менее чем двумя

проводниками, присоединенными к заземлителю в разных местах. Размеры стальных

заземлителей и заземляющих проводников по ПУЭ должны быть не меньше:

для прямоугольного профиля сечением 24 мм2 при толщине

3 мм в здании и 48 мм2 при минимальной толщине 4 мм в земле и

наружных установках;

для угловой стали толщиной полок 2 мм в здании, 2,5 мм в наружных

установках и 4 мм в земле;

для стальных газопроводных труб толщиной стенок 1,5 мм в здании,

2,5 мм в наружных установках и 3,5 мм в земле.

Стальные тонкостенные трубы можно использовать в качестве заземляющих

проводников только внутри здания при толщине стенки не менее 1,5 мм.

Эксплуатация заземлений.

Защитное заземление — ответственная часть электроустановки, от которой зависит

безопасность людей. За состоянием сети заземления при эксплуатации организуется

регулярный надзор. Наружную часть заземляющей проводки осматривают одновременно

с текущими и капитальными ремонтами.

На промышленных предприятиях не реже 1 раза в год измеряют

сопротивление заземляющих устройств, для чего применяют специальные приборы —

измерители заземления. Ежемесячно проверяют состояние пробивных

предохранителей. Эти предохранители устанавливают на стороне низшего напряжения

трансформаторов с изолированной нейтралью при вторичном напряжении до 660 В.

При повреждении изоляции обмоток трансформатора и переходе высшего напряжения

на обмотку низшего в пробивном предохранителе происходит пробой промежутка и

соединение сети низшего напряжения с заземлением. В электроустановках

напряжением до 1000 В 1 раз в 5 лет должно производиться измерение полного

сопротивления петли «фаза — нуль» для наиболее удаленных электроприемников (не

менее 10% от общего количества).

Защитные и предупредительные средства.

Защитные средства предохраняют обслуживающий персонал от поражения

электрическим током. Их разделяют на следующие группы: изолирующие защитные

средства; переносные указатели (индикаторы) напряжения; временные переносные

защитные заземления; предупредительные плакаты.

Изолирующие защитные средства

делятся на основные и дополнительные. Основные служат для того, чтобы можно

было работать, касаясь ими токоведущих частей, находящихся под напряжением,

дополнительные сами по себе не могут обеспечить безопасность, их можно

применять лишь с основными изолирующими средствами.

К основным защитным средствам относят изолирующие штанги, которыми

выполняют отключения и включения аппаратов, клещи для установки и снятия

трубчатых предохранителей и клещи для измерения тока (токоизмерительные).

Резиновые перчатки, галоши, боты, резиновые коврики, дорожки и изолирующие

подставки относят к дополнительным средствам. Изолированные рукоятки

монтерского инструмента, а также диэлектрические перчатки в установках до 1000

В являются основными защитными средствами.

Для выполнения операций с изолирующей штангой рабочий надевает

диэлектрические перчатки. В наружных установках он, кроме того, должен стоять

на основании из изоляционного материала.

Изолирующие клещи для установки и снятия предохранителей высокого

напряжения применяют только в том случае, когда работающий надел

диэлектрические перчатки. Клещи для измерения тока в цепях высокого напряжения

без отключения цепей используют при напряжении до 10 кВ только при надетых

диэлектрических перчатках.

Изолирующие штанги и токоизмерительные клещи запрещено применять

в открытых установках во время сырой погоды, дождя и снега. Штанги, постоянно

находящиеся на месте, подвергают периодическим испытаниям 1 раз в 2 года для

установок напряжением выше 1000 В. Измерительные штанги, и клещи испытывают 1

раз в год.

Применяют диэлектрические резиновые перчатки двух видов: для

установок напряжением до 1000 В и выше 1000 В. По внешнему виду эти перчатки не

отличаются друг от друга, но их защитные свойства различны. Перчатки имеют

клеймо с указанием напряжения, для которого они предназначены. Для установок до

1000 В их испытывают напряжением 3,5 кВ, а для установок свыше 1000 В —

напряжением 9 кВ. Перчатки регулярно (1 раз в 6 мес.) подвергают специальным

электрическим испытаниям. Кроме того, перед употреблением необходимо

внимательно осмотреть, нет ли на них трещин, порезов и проколов. Для этого

закручивают каждую перчатку к пальцам. Если имеются дефекты, через поврежденные

места выходит воздух. Перчатки 1 раз в 3 месяца дезинфицируют и посыпают

тальком. Надевая перчатки, их натягивают на рукава верхней одежды.

Диэлектрические галоши и боты изготовляют из специальных сортов

резины светло-серого или бежевого цвета и не лакируют. Галоши и боты хранят в

темном сухом помещении при температуре от 5 до 20° С (на расстоянии не менее 1

м от печей и отопительных приборов) и подвергают электрическим испытаниям 1 раз

в 6 мес.

Диэлектрические резиновые коврики и дорожки изготовляют для

установок напряжением выше 1000 В. Они должны иметь соответствующее клеймо,

только при наличии, которого их можно применять в качестве защитных средств.

Электрические испытания ковриков и дорожек выполняют 1 раз в 2 года. Помимо

испытаний, их 1 раз в Змее, подвергают внешнему осмотру и при обнаружении

трещин, пузырей и заусенцев в эксплуатацию не допускают.

Изолирующие подставки состоят из деревянного настила, установленного

на фарфоровых опорных изоляторах. Высота подставки от пола до нижней

поверхности настила должна быть не менее 100мм. Настил делают из планок хорошо

высушенного дерева и окрашивают масляной краской или двойным слоем лака. Зазор

между планками должен быть не более 25 мм.

Переносные указатели (индикаторы) напряжения имеют обычно неоновую лампу и изолирующую штангу. Прикоснувшись

указателем к токоведущим частям, можно определить, находятся ли они под

напряжением. Индикаторы изготовляют высокого (для установок напряжением выше

1000 В) и низкого (для установок напряжением от НО до 500В) напряжения. При

пользовании индикатором высокого напряжения обязательно применяют диэлектрические

перчатки, а в наружных установках — дополнительно изолирующее основание.

Временные переносные защитные заземления требуется при ремонтных работах подсоединять к земле, а затем к

токоведущим шинам. В местах подсоединения переносных заземлений токоведущие

шины необходимо зачищать от краски и смазывать вазелином. Проводники переносных

заземлений должны быть медные сечением не менее 25 мм2.

Много несчастных случаев происходит при неправильном пользовании переносным

электроинструментом и переносными лампами, поэтому их периодически осматривают

и проверяют. В производственных помещениях надо применять переносные

инструменты и лампы на напряжение 36 В, а в особо опасных помещениях— лампы на

12 В. Переносные лампы не должны иметь токоведущих частей, доступных для

прикосновения. Штепсельные розетки и вилки для переносных токоприемников в производственных

помещениях имеют специальные контакты для присоединения заземляющих

проводников.

Предупредительные плакаты

предупреждают об опасности приближения к частям, находящимся под напряжением, и

запрещают выполнять операции с аппаратами, которыми можно подать напряжение на

место работ, а также указывают персоналу места, подготовленные к работе,

напоминают о принятых мерах.

Плакаты разделяют на четыре группы: предостерегающие (рис.7а),

запрещающие (рис.7,б), разрешающие (рис.7,в) и напоминающие.

Кроме того, плакаты бывают постоянные и переносные.

Кроме перечисленных применяют защитные средства от действий дуги,

продуктов горения и механических повреждений (защитные очки, брезентовые

рукавицы, противогазы).

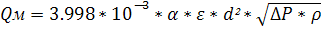

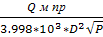

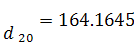

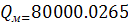

Расчётный лист

Объёмный расход газа,

приведенный к нормальному состоянию (20°С 101325Па)

QHOM = 4200 м3/ч.

1.

Данные

для расчета

А

- Сужающее устройство

1.

Тип

– диафрагма

2.

Материал

сужающего устройства – сталь 12Х18Н9Т

3.

Поправочный

коэффициент на тепловое расширение Кt

= 1,0047

Б – Трубопровод

1.

Поправочный

коэффициент на тепловое расширение Кt

= 1,0047

2.

Внутренний

диаметр D=700мм

В – Измеряемая среда

Название газа –

природно-доменный газ

Расчетные расходы –

максимальный Qnp=4000м3/ч Средний Qср=

2300м3/ч

Минимальный Qmm=1500м3/ч

Средняя абсолютная

температура Т=290К Среднее абсолютное давление ρ=110000 Па Расчетная

допустимая потеря давления Рпд=5500Па

Плотность сухого газа в

нормальном состоянии ρн=0,8362 кг/м3

Максимально возможное

давление водяного пара при температуре t=25°C

Относительная влажность

в долях единицы φ=0,89

Относительная влажность

в рабочем состоянии φ=0,95

Коэффициент сжимаемости

К=1

Промежуточная величина

для определения ζ=387

Плотность сухой части

газа в рабочем состоянии рс г=0,950кг/м3

Плотность влажного газа

в рабочем состоянии ρ=0,970кг/м3

Показатель адиабаты -

1,355

Динамическая вязкость

µ=1,241*105Па/с

Число Рейнольдса Re=304664,2

Среднее число

Рейнольдса Reср=201078,37

Лист исходных данных

Общие данные

Среднее барометрическое

давление местности Рб=101325Па

Трубопровод

1.

Внутренний

диметр D20=700мм

2.

Материал

– сталь 12Х18Н9Т

Измеряемая

среда

1.

Наименование:

газ

2.

Часовой

расход:

мах

Qмmax=3200м3/ч

средний

Qмср= 2300м3/ч

мин:

Qм мин= 1500м3/ч

3.

Средняя

температура t=32°С

4.

Среднее

избыточное давление Ри=5,0*10¯³мПа

5.

Допустимые

потери давления Рпд=0,5кПа

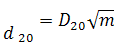

Расчёт сужающего

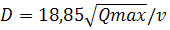

устройства

Среднее барометрическое

давление местности (100000 – 101325 )Па

Рб=101325Па

Материал сужающего

устройства и участков трубопровода, между которыми устанавливается сужающее

устройство для воды, газа, пара и горячего воздуха: сталь 12Х18Н9Т.

Ø трубопровода

при 20°С D20 выбираем по

допустимой скорости вещества в трубопроводе.

Скорость пара в рабочих

условиях V=10м/с. По выбранной

скорости находим ø трубопровода

Где: Qmax

– максимальный расход вещества в рабочих условиях

337,1мм 337,1мм

Найденную величину

округляем до стандартного значения D=400мм

Расчетный мах расход Qпр,

являющийся верхним пределом измерения дифманометра, выбирают из стандартного

ряда (1;1,25;1,6;2;2,5;3,2;4;5;6,3;8) 10ⁿ.

В данном случае:

Qпр=4000м3/ч

Средний расход

составляет:

Qмср=(1/2-2/3)

Qм np

Qм

ср=2/3*4000=2666,6 м3/ч

Минимальный расход:

Qм

мин.=(1/4-1/3) Qм np

Qм

мин=1/4*4000=1000м3/ч

По условию температура

пара t=32°С. В интервале

температур (0°С - 450°С) коэффициент на тепловое расширение равен:

Kt=1+£t*(t-20),

Где £t=(1.38-1.74)*10¯⁶

Kt=1+1.56*10¯⁶*(320-20)=1.00468

Средняя абсолютная

температура:

Т=t=273

T=303K

Среднее абсолютное

давление:

Ра=Ри+Рб

Где Ри – избыточное

давление,

Рб – барометрическое

давление.

Ра=5000000+101325=5101325

Па.

Расчетная допустимая

потеря давления:

Рпд=Рпд'*(Qм

пр/Qmax)²

Где Рпд' – допустимая

потеря давления;

Рпд=4500*(4000/3200)=5625Па

Плотность газа в

нормальных условиях находим из таблицы

Рн=0.8362кг/м3.

Показатель адиабаты для

газа

χ=0.8362-0.0001*t

Где t

– температура пара

Χ=0.8227

Динамическую вязкость

газа нахожу по таблице:

µ=1.241*10¯⁵Па*с. Кг/м3

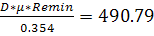

число Рейнольдса

находим по формуле:

Re=0.354*Qм

пр/D*µ

Где D

– диаметр трубопровода;

Qм

пр – максимальный расход;

µ- динамическая

вязкость.

Re=0.354*3200/300*1.241*10¯⁵=4,2

Среднее число

Рейнольдса:

Reср=

Re*Qм

ср/Qм пр

Где Qм

пр- максимальный расход;

Qм

ср- средний расход.

Re

ср=2,79

Используя полученные

данные, приступаю к расчету диафрагмы. Для этого использую следующие

зависимости:

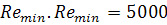

1). ξ

=1-(0.41+0.35м²)*

Где χ- показатель

адиабаты

м- модуль сужающего

устройства.

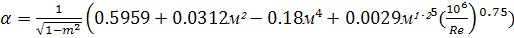

2).  , ,

Где: Re

– число Рейнольдса для расхода Qм

пр.

3) Граничное число

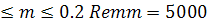

Рейнольдса Remm

выбирают в зависимости от m:

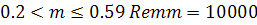

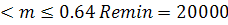

Для 0.05

для

для 0.59

4) Потеря давления Рп,

Па

Рn=(1-1,035m)

P P

Расчет сужающего

устройства заключается в определении его диаметра d

при обязательном выполнении следующих условий:

- стандартный

максимальный перепад давления должен быть выбран как можно больший, т.к. при

этом обеспечивается постоянство коэффициента расхода;

(a=const,

если

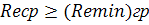

Reср (Remin)гр), (Remin)гр),

-

стандартный

максимальный перепад давления должен быть выбран как можно меньший, т.к. с

увеличением перепада давления возрастают безвозвратные потери давления; перепад

давления следует выбирать из ряда: (1,0; 1,6; 2,5; 4,0; 6,3;)*10n

;

-

то

есть, перепад давления нужно выбирать из условий, удовлетворяющих этим

требованиям; если потеря давления не лимитирована, стандартный максимальный

перепад выбирают таким , чтобы m

= 0,2 (при этом длины прямых участков трубопровода до и после сужающего

устройства получаются минимальными);

-

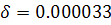

погрешность

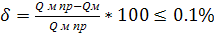

расчета не должна превышать + 0.1

Таким

образом, результат расчета диаметра сужающего устройства считается

окончательным, если

Где Qм

– значение массового расхода, полученное в результате расчета по формуле:

. .

Если хотя бы одно из

ограничений не выполняется, то расчет нужно скорректировать.

Алгоритм расчета

1.подсчитываем

дополнительную величину С по формуле:

С=

C=8.3861

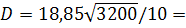

2. для m=0.2

определем

3.Проверяю условие

(1.17). Так как оно выполняется, задаемся перепадом давления ∆ Р<

∆Р=63000 Па

4. По формуле (1.14)

определяем ε1=0.99426

5. Вычисляем

вспомогательную величину (mα)1:

(mα)=С/

ε1* (1.21) (1.21)

(mα)=0.0336

6. По формуле (1.15)

определяем  =0.6094. =0.6094.

7. Уточняем значение

модуля m:

m=(mα)/α

m=0.055

8. Подсчитываем по

формуле потери давления Рп. И сравниваем с допустимыми Рп.д

Рп.=49959 Па

Условие выполняется с

выбранным перепадом.

9. Определяем значение