Курсовая работа: Автоматическая система управления процессом испытаний электропривода лифтов

Курсовая работа: Автоматическая система управления процессом испытаний электропривода лифтов

Курсовой проект

по дисциплине

«Комплексная

автоматизация технологических процессов»

Автоматическая

система управления процессом испытаний электропривода лифтов

2009

План

Введение. 4

1

Описание технологического процесса, как объекта управления. 8

1.1

Описание технологического процесса и технологического оборудования 8

1.2

Технологические схемы процесса и оборудования. 9

1.3

Классификация и перечень технологических переменных, анализ видов связи между

технологическими переменными. 12

1.4

Классификация и перечень измеряемых переменных состояния, определение требуемой

точности управления технологическим процессом. Определение условий работы

измерительных устройств. 15

1.5

Классификация и перечень управляющих воздействий, определение требуемой точности управления ТП. 20

1.6

Определение основных требований к ведению технологического процесса,

формирование критерия качества и цели управления. 21

2.

Разработка и выбор элементов АСУ ТП.. 23

2.1

Разработка общих алгоритмов функционирования АСУ ТП. Блок – схемы алгоритма и

их описание. 23

2.2

Функциональная структура системы управления ТП. Описание функциональных блоков

системы.. 24

2.3.

Определение уровней управления ТП и архитектуры верхнего уровня АСУ. 26

2.4.

Блок схемы аппаратных средств уровней системы. Выбор аппаратных средств на всех

уровнях управления. Вариант принципиальной схемы соединения между аппаратными

блоками системы. 28

2.5.

Выбор общего и специального программного обеспечения на всех уровнях АСУ ТП 28

2.6.

Принципы обмена информацией между уровнями системы. Выбор интерфейсных

устройств и протоколов обмена. 29

3.

Математическое моделирование системы управления технологическим процессом. 31

3.1

Выбор среды моделирования и разработка математической модели технологического

процесса и технологического оборудования с исполнительными электроприводами. 31

3.2

Структурный и параметрический синтез регуляторов системы управления

технологическим процессом. 40

3.3

Разработка алгоритмов работы регуляторов системы управления технологическим

оборудованием. 52

3.4

Компьютерное моделирование алгоритмов управления. Графическое представление

результатов моделирования. 53

Заключение. 59

Список

литературы.. 61

Введение

В настоящее время системы электропривода (ЭП) прочно

занимают лидирующее место среди приводных устройств и обеспечивают

бесперебойную и надёжную работу механизмов во многих областях техники и

жизнедеятельности человека. Функциональные возможности и эксплуатационные

параметры современных ЭП во многом определяются характеристиками применяемых

систем управления. В качестве приводного двигателя в последнее время наибольшее

распространение находит асинхронный двигатель (АД) с короткозамкнутым ротором.

Современный асинхронный ЭП реализован на базе силовой полупроводниковой техники

с применением микропроцессорного управления. Его возможности позволяют

организовать регулирование выходных координат ЭП в широком диапазоне, с высоким

быстродействием и большой точностью.

В настоящее время развитие систем асинхронного ЭП с

микропроцессорным управлением позволяет путём создания новых программных

алгоритмов синтезировать ЭП с широки набором эксплуатационных характеристик,

что в свою очередь позволяет удовлетворить требования, накладываемые со стороны

самых разных технологических объектов.

Электропривод подъемно-транспортных механизмов (ПТМ) в

общем случае представляет собой сложный мехатронный модуль, объединяющий в

своём составе систему управления, силовой преобразователь, асинхронный

безредукторный двигатель с короткозамкнутым ротором. В качестве силового

преобразователя может использоваться преобразователь частоты (ПЧ) или тиристорный

регулятор напряжения (ТРН). Система управления обеспечивает требуемые режимы

эксплуатации подъемно-транспортных механизмов, адекватную реакцию ЭП на

изменение внешних условий, поддержку защитных функций и коммуникаций с другими

устройствами.

Системы ПТМ широко применяются в технологических

процессах при перевозке людей и транспортировке грузов. Сбой и нарушение работы

ПТМ может привести к гибели людей и тяжёлым экономическим последствиям. В

случае превышения допустимого момента, не будут выполняться требования для

перевозки людей, может быть нанесен вред здоровью. Если ПТМ не развивают

требуемого момента, возможна ситуация застревания кабины лифта или подъёмной

клети между требуемыми точками останова, что также рассматривается как

аварийная ситуация. При серийном производстве систем ПТМ на этапе экспериментальной

проверки показателей функционирования возникает задача проведения сложных

нагрузочных испытаний. В данном режиме выполняется проверка ПТМ на соответствие

требованиям по ограничению и формированию выходного момента. При этом

испытательное нагрузочное устройство должно имитировать диаграмму

эксплуатационных усилий, прикладываемых со стороны элементов ПТМ различных

типов.

Для создания нагрузочного усилия самым простым решением

является применение механического тормозного устройства в виде барабана и

колодок. К основным недостаткам следует отнести сложность стабилизации тормозного

момента, шум, повышенную вибрацию и т.д. Кроме того, при использовании

нагрузочного испытательного оборудования данной конструкции точность

результатов испытаний во многом определяется навыками и опытом оператора,

который вручную управляет тормозным механизмом. Нагрузочное усилие можно

получить применением генераторов и двигателей постоянного тока с различными

типами силовых преобразователей и систем управления.

Известно такое изобретение, как СТАНЦИЯ ДЛЯ ИСПЫТАНИЯ

ЭЛЕКТРОПРИВОДОВ ТЯГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ

Дата начала отсчета срока действия патента: 10.03.2006

Патентообладатель:

ГОУ ВПО Дальневосточный государственный университет путей

сообщения МПС России (ДВГУПС) (RU)

Изобретение относится к области электротехники и может

быть использовано в тяговых электродвигателях электроподвижного состава.

Технический результат заключается в повышении энергетических показателей за

счет повышения значения коэффициента мощности путем улучшения формы сетевого

тока и приближения его фазы к сетевому напряжению при существенном снижении

энергопотребления.

Известно такое изобретение, как УСТРОЙСТВО ДЛЯ

КОНТРОЛЬНОГО ИСПЫТАНИЯ ЭЛЕКТРИЧЕСКОГО ПРИВОДА

Дата начала отсчета срока действия патента: 29.10.2008

Патентообладатель:

ФРАМАТОМ АНП ГмбХ (DE)

Изобретение относится к электротехнике и может быть

использовано для контрольного испытания электрического привода и/или приданного

приводу механического устройства, которое является, в частности, арматурой или

исполнительным органом. Техническим результатом является обеспечение автономности

работы от центрального блока измерения при контрольных испытаниях и

относительно малой мощности энергоснабжения.

Известно такое изобретение, как УСТРОЙСТВО ДЛЯ

КОНТРОЛЬНОГО ИСПЫТАНИЯ ЭЛЕКТРИЧЕСКОГО ПРИВОДА

Заявка: 94019968/28, 12.10.2005

Патентообладатель(и):

Сименс АГ (DE)

Изобретение относится к устройству для контрольного

испытания электрического привода, предпочтительно, привода арматуры,

содержащему измерительный и анализирующий блок, съемный блок распределительного

устройства, через который проведены электрические линии питания привода и на

котором расположены отводы для измерительного и анализирующего блока.

На фоне известных недостатков коллекторных машин

постоянного тока с интересом рассматривается идея об использовании в качестве

испытательного нагрузочного устройства асинхронного ЭП на базе ПЧ с векторным

управлением.

Целью данной работы является разработка системы

управления нагрузочным асинхронным ЭП испытательного стенда для проверки ПТМ с

возможностью имитации нагрузочных усилий со стороны элементов ПТМ различных

типов.

Для достижения поставленной задачи необходимо решить

следующие задачи:

1. Проанализировать особенности режимов работы

подъемно-транспортных механизмов и выделить требования к нагрузочному

моментному ЭП испытательного стенда.

2. Разработать математическое описание и динамические

имитационные модели компонентов нагрузочного асинхронного ЭП и элементов

подъемно-транспортных механизмов.

3. Разработать методику определения структуры и параметров

для системы управления нагрузочным асинхронным ЭП испытательного стенда.

4. Реализовать микропроцессорное управление нагрузочным асинхронным

ЭП испытательного стенда и провести экспериментальное исследование его

работоспособности.

Перечисленные в данной работе задачи будут решаться методами

теории электрических машин, теории автоматического управления, численного

моделирования и экспериментальных исследований в лабораторных условиях.

1 Описание технологического

процесса, как объекта управления

1.1 Описание технологического процесса и технологического

оборудования

Испытательный стенд предназначен для проведения испытаний

электроприводов подъемно-транспортных механизмов различных типов.

Стенд позволяет задавать и регулировать тормозные режимы,

а также измерять следующие технические характеристики испытываемых устройств:

нагрузочный момент

скорость вращения

время разгона и торможения

величину и частоту формируемых напряжений, токов

В состав типового испытательного стенда входят стенд нагрузочный,

шкаф управления, автоматизированное рабочее место.

Автоматизированное рабочее место позволяет управлять

процессом испытаний как в ручном, так и в автоматическом режиме,

визуализировать задаваемые команды управления и информационные сигналы с исследуемых

изделий, осциллографировать временные зависимости измеряемых параметров и

проводить их исследование.

Типовой нагрузочный стенд состоит из рамы, нагрузочного

устройства, датчиков крутящего момента, датчика положения и гидравлического или

механического тормоза.

В качестве нагрузочного устройства при испытаниях приводов

и двигателей используется асинхронный двигатель с короткозамкнутым ротором.

Типовой шкаф управления состоит из цепей коммутации

трехфазного напряжения, преобразователя напряжения сети в напряжение требуемой

частоты и амплитуды, цепей фильтрации напряжения, интерфейсных модулей связи с

персональным компьютером, высоковольтного генератора импульсных высоковольтных

помех, а также необходимых органов управления и индикации. Шкаф управления

дополнительно может быть укомплектован автоматизированным рабочим местом на

базе персонального компьютера с необходимым программным обеспечением.

1.2 Технологические схемы процесса и оборудования

Высокие достижения в области микропроцессорной техники,

успехи в разработке управляющих алгоритмов и развитие силовой

преобразовательной базы с учётом общеизвестных преимуществ АД обуславливают

применение в составе нагрузочного ЭП двигателя именно данной конструкции.

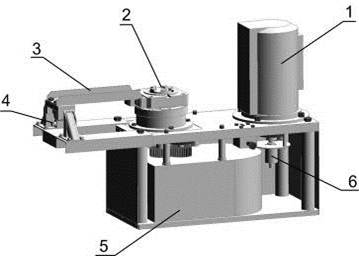

На рисунке 1 представлено устройство испытательного

стенда для проведения нагрузочных испытаний ЭП.

Рисунок 1 – Устройство испытательного стенда для

нагрузочных испытаний

Испытательный нагрузочный стенд состоит из следующих

компонентов:

1 – АД нагрузочного моментного ЭП,

2 – место для установки испытуемого ЭП,

3 – измерительное плечо,

4 – тензометрический датчик момента,

5 – редуктор,

6 – инкрементный датчик скорости.

Моментное усилие, развиваемое на валу АД 1, передаётся к

редуктору 5 и далее поступает к выходу испытуемого ЭП 2. Необходимость введения

редуктора 5 обусловлена стремлением согласовать между собой моменты и частоты

вращения выходного вала ЭП 2 и двигателя нагрузочного ЭП 1. Контроль за

величиной момента на выходном валу ЭП 2 выполняется с помощью тензометрического

датчика момента 4, установленного между корпусом редуктора 5 и основанием ЭП 2.

При увеличении момента сопротивления со стороны нагрузочного ЭП основание ЭП 2

стремится повернуться относительно корпуса редуктора 5. С помощью

измерительного плеча 3 датчик 4 регистрирует крутящий момент, развиваемый на

выходном валу ЭП 2. Одновременно с измерением момента, происходит считывание

информации о текущем угловом перемещении выходного вала ЭП 2. Для данных целей

используется импульсный оптический датчик положения. Для измерения скорости

вращения вала АД нагрузочного моментного ЭП 1 используется инкрементный

оптический датчик 6.

Элементы механической передачи нагрузочного

электропривода

Для согласования моментов и скоростей вращения между АД

нагрузочного ЭП и выходным валом испытуемого ЭП применяется стандартный

шестеренчатый редуктор, цилиндрическая зубчатая и ременная передачи.

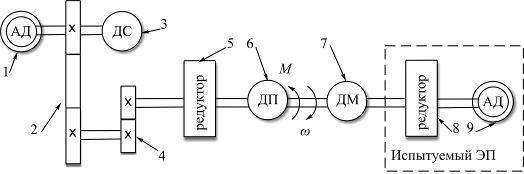

Кинематическая схема нагрузочного ЭП представлена на рисунке 2.

Рисунок 2 – Кинематическая схема элементов передач нагрузочного

моментного ЭП

На кинематической схеме элементов передач нагрузочного ЭП

приняты следующие обозначения:

1 – АД нагрузочного моментного ЭП,

2 – зубчатый ремень,

3 – датчик скорости, установленный на валу АД

нагрузочного ЭП,

4 – цилиндрическая передача колесо-шестерня,

5 – понижающий редуктор с коэффициентом i=33.64,

6 – датчик положения, установленный на выходном валу

редуктора,

7 – датчик момента, развиваемого испытуемым ЭП,

8 – редуктор, входящий в состав испытуемого ЭП,

9 – АД испытуемого ЭП.

Для целей исследования и создания полной имитационной

модели асинхронного нагрузочного ЭП необходимо учесть особенности механической

конструкции стенда. Элементы передач представляет собой сложную многомассовую

систему с упругими связями и зазорами. Основная упругость в данном случае

сосредоточена в зубчатом ремне, что позволяет легко перейти от многомассовой

механической системы к эквивалентной двухмассовой системе. Расчётная схема

двухмассовой системы передач применительно к нагрузочному моментному

асинхронному ЭП представлена на рисунке 3.

Рисунок 3 – Расчётная схема двухмассовой системы передач

нагрузочного ЭП

1.3 Классификация и перечень технологических переменных,

анализ видов связи между технологическими переменными

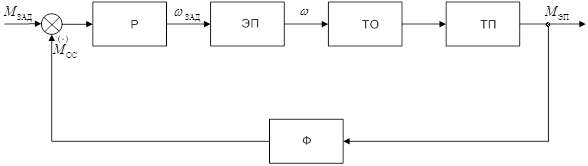

Схема технологического процесса испытаний электропривода

лифтов представлена на рисунке 4:

Рисунок 4 – Схема технологического процесса испытаний

электропривода лифтов

На данной схеме представлены следующие обозначения

типовых блоков:

Р – регулятор;

ЭП – электропривод, включающий питающую сеть, совместно с

трансформатором, необходимым для согласования напряжений питающей сети и

двигателя; приводной двигатель и преобразователь;

ТО – технологическое оборудование, включающее все

необходимое оборудование, непосредственно участвующее в технологическом

процессе;

ТП – технологический процесс;

Ф – формирователь момента, включенный в обратную

отрицательную связь на вход задающего воздействия – в данном случае это

тензометрический датчик момента.

Основными технологическими переменными являются:

- Мзад – задающее воздействие, характеризующее требуемую

величину нагрузочного момента, создаваемого нагрузочным двигателем;

- ωзад – сигнал задания скорости с выхода регулятора

Р (управляющее воздействие), пропорциональный задающему воздействию;

- ω – сигнал управления (переменная состояния ЭП),

формируемый электроприводом для управления технологическим оборудованием;

- М – выходное значение нагрузочного момента (переменная

состояния ТП), отработанное замкнутым контуром схемы технологического процесса;

- Мос – сигнал отрицательной обратной связи, поступающий

с блока формирования момента.

В качестве датчика скорости и датчика угла поворота

используется два импульсных датчика (инкрементные энкодеры).

Технологический процесс состоит в следующем: задающее

воздействие Мзад суммируется с сигналом обратной связи Мос, поступающим с

тензометрического датчика момента и поступает на регулятор Р, на выходе

которого формируется сигнал задания скорости ωзад, пропорциональный

значению входного сигнала Мзад-Мос (ошибки по управлению ε). Сигнал

задания скорости ωзад является управляющим воздействием для электропривода

ЭП, задатчик скорости которого формирует сигнал напряжения управления Uу и

подает на вход системы управления преобразователем, который, в свою очередь

управляет двигателем и приводит его во вращение с скоростью ω. Далее

приводной двигатель, работающий с заданной скоростью ω, приводит в

движение редуктор который преобразует величину входного момента и формирует

выходной сигнал Мэп.

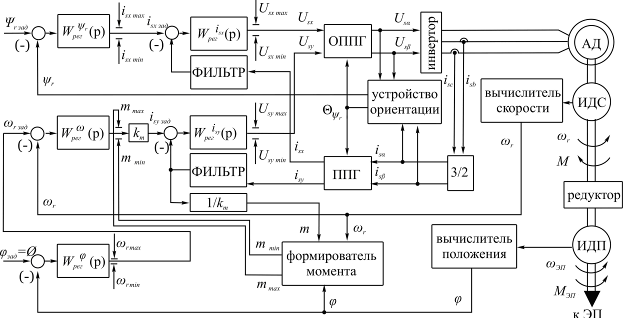

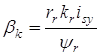

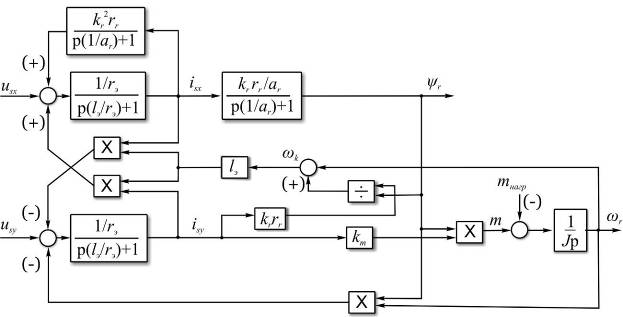

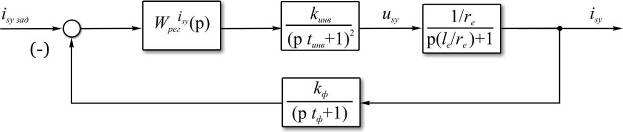

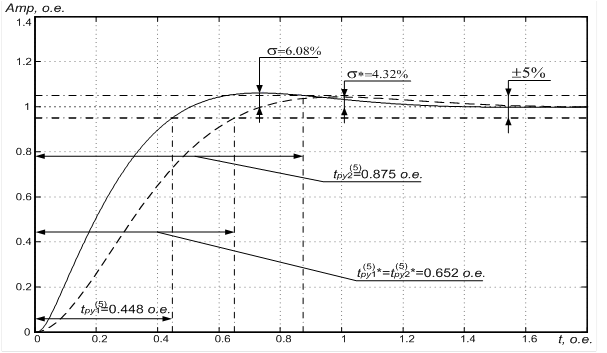

На рисунке 5 представлена структура системы векторного управления

нагрузочным асинхронным ЭП для случая работы в режиме упора. Система базируется

на имитационной модели АД во вращающихся координатах, сориентированных по вектору

потокосцепления ротора и представляет собой классическую структуру векторного

управления с дополнительным внешним контуром положения. Для поддержания высокой

стабильности характеристик и максимального быстродействия используется режим

работы при задании постоянного потокосцепления ротора.

Рисунок 5 – Структура системы управления нагрузочным ЭП

На рисунке 5 приняты следующие обозначения:

ППГ – преобразователь Парка-Горева,

ОППГ – обратный преобразователь Парка-Горева,

3/2 – модуль преобразований из трёхфазной системы

статорных токов в составляющие пространственного вектора,

ИДС – импульсный датчик скорости,

ИДП – импульсный датчик положения,

Для минимизации взаимного влияния между перекрёстными

контурами

управления потокосцеплением ротора и скорости использовано

их преднамеренное разделение по быстродействию. Для решения задачи косвенного определения

переменных параметров АД, недоступных для прямого измерения, но необходимых для

организации качественного векторного управления использовано устройство вычисления

переменных на базе обращённой имитационной модели АД с автоматической системой

для компенсации внешних возмущений.

1.4 Классификация и перечень

измеряемых переменных состояния, определение требуемой точности управления

технологическим процессом. Определение условий работы измерительных устройств

На микроконтроллер возложены функции мониторинга

состояния системы осуществляемого с помощью датчиков тока статора АД. Контроль за

положением и скоростью системы выполняется с помощью импульсных квадратурных датчиков

положения (ДП), установленном на выходном валу ЭП, и скорости (ДС),

расположенном на валу АД.

Устройства получения информации о состоянии

технологического процесса предназначены для сбора и преобразования информации

без изменения ее содержания о контролируемых и управляемых параметрах ТП.

Входом устройств являются естественные или унифицированные сигналы, выходом –

соответствующие значения унифицированных сигналов.

К устройствам для получения информации о состоянии

процесса, образующим канал сбора и преобразования информации, относят

чувствительные элементы или собственно датчики.

Датчики физических величин воспринимают контролируемый

параметр и преобразуют его в величину, удобную для передачи по каналам связи

или дальнейшего преобразования.

Основными характеристиками измерительных устройств для

получения информации о состоянии ТП (датчики) являются: входная величина,

воспринимаемая и преобразуемая датчиком; выходная величина, используемая для

передачи информации; статическая и динамическая характеристики датчика; порог

чувствительности; основная и дополнительные погрешности.

Измерительные устройства, входящие в состав АСУ:

1. Встраиваемая в ПЭВМ многофункциональная плата

ввода/вывода PC104

фирмы Fastwell;

2. Комплект измерительных датчиков тока Honeywell типа

K591-001

3. Источник питания датчиков типа ПБ-96

4. Инкрементный датчик положения (энкодер) – 2 шт.

5. Тензометрический датчик момента KYOWA TP-E

6.Программное обеспечение: операционная система

Windows-XP, инструментальная система для разработки прикладного ПО Visual C++,

прикладные программы.

Данный метод обеспечивает измерение, с погрешностью не

более 1,5 %, следующих величин: переменного тока в фазах нагрузочного двигателя,

частоты вращения приводного двигателя, частоты вращения испытуемого ЭП,

положения вала испытуемого двигателя.

В процессе проведения испытаний измеряются и

регистрируются следующие параметры:

Нагрузочного двигателя: токи в фазах двигателя, частота

вращения двигателя.

Испытуемого двигателя: частота вращения, положение вала.

Характеристики:

48 каналов ввода/вывода

Совместимость с оптомодулями Opto-22 и Grayhill

Программирование в системе (ISP)

Возможность создания прошивки "под заказ"

-40°C...+85°C

Описание:

Платы PC104, в зависимости от загруженной прошивки, могут

выполнять цифровой/частотный ввод-вывод, аналоговый ввод-вывод (через модули

Grayhill), измерение частоты и многие другое. Прошивка изменяется программно,

благодаря чему разработчики получаю уникальную возможность решать с помощью

одной платы множество задач. Версия PC1046 имеет 96 каналов ввода-вывода.

Система измерения представлена следующими каналами:

Канал измерения переменного тока.

Датчики – трансформаторы тока фирмы Honeywell типа

K591-001. Датчики тока с закрытой петлей (т.н. компенсационные датчики)

предназначены для бесконтактного измерения постоянного, переменного и

импульсного токов в диапазоне ±5…±1200 А. Датчики преобразуют входной ток в

пропорциональный ему вторичный выходной ток меньшей величины. Точность

измерений датчиков тока составляет ±0,5%.

Характеристики:

| Наименование |

Диапазон измерений, А |

Напряжение питания, В |

Параметры катушки, витки/Ом |

Выходной сигнал |

Измеряемое сопротивление, Ом |

| CSNK591-001 |

±1200 |

±15…±24 |

5000/50 |

100 мА |

0…50 |

Источники питания постоянного тока предназначены для

преобразования сетевого напряжения 220В в стабилизированное напряжение 24В или

5В и питания датчиков с унифицированным выходным токовым сигналом.

Источники питания БП 96 имеют 1, 2 или 4 гальванически

развязанных канала, схему электронной защиты от перегрузок и короткого

замыкания по каждому каналу, светодиодную индикацию включения и перегрузки по

каждому каналу.

Источники питания постоянного тока состоят из одного

сетевого трасформатора, стабилизаторов и схем электронной защиты. На передней

панели блока расположены кнопки включения нагрузки и светодиодные индикаторы

перегрузки. При перегрузке или коротком замыкании канал отключается, что не

влияет на работу остальных каналов. Максимальный ток нагрузки на канал 600 мА.

Канал измерения частоты вращения испытуемого и

нагрузочного двигателя, датчики – инкрементные датчики положения (энкодеры).

Назначение: Энкодеры Siemens предназначены для измерения

линейных и угловых перемещений. Принцип действия энкодеров основан на

оптическом методе измерения угла поворота линейных перемещений, что

обеспечивает высокую точность. При наличии импульсного энкодера жестко

закрепленного на валу электродвигателя, стандартный асинхронный

электродвигатель выполняет функции высокоточного регулируемого электропривода.

Характеристики:

| Наименование |

Точность (имп./об.) |

Макс. скорость (об./мин.) |

Напряжение питания (В) |

Выходной сигнал |

Вес (кг) |

| 1XP8001-2 |

1024 |

12000 |

+10В до +30В |

цифровой |

0,3 |

Канал измерения момента, развиваемого испытуемым ЭП

Имея в основе тензометрический принцип, датчики крутящего

момента KYOWA преобразуют кручение, соответствующее крутящему моменту, в

электрический сигнал и передают электрический сигнал через контактное кольцо и

щетку или вращающийся трансформатор и оптическое устройство. Они гарантируют

точное и простое измерение момента, переданного от объекта с высокими частотами

вращения. Так как все эти преобразователи используют тензорезисторы как

чувствительный элемент, точное и устойчивое измерение достигается даже при

длительных режимах действия и тяжелых условиях работы. Таким образом, они могут

широко использоваться не только для экспериментов и исследований, но также и

для индустриального измерения.

Характеристики:

| Наименование |

Рекомендованное питание (В) |

Выходное сопротивление (ОМ) |

Макс частота вращения об/мин |

Выходной сигнал |

Вес (кг) |

| KYOWA TP-E |

24 |

350 |

4000 |

цифровой |

0,6 |

Многофункциональные платы ввода-вывода применяемые для

создания системы сбора и обработки данных, являются универсальными. Они имеют

линейную входную характеристику и высокое входное сопротивление, являются

согласованными для сигналов в диапазоне от -10В до +10В.

Нормализация реальных сигналов осуществляется путем

использования системы согласующих модулей SCXI, встроенных в плату

ввода-вывода. Плата ввода-вывода применяется для увеличения гибкости и общей

помехоустойчивости системы. Оцифровка данных производится внутри

микроконтроллера.

Данные передаются в компьютер в цифровом виде по

интерфейсу RS-485.

Управление работой измерительной системы осуществляется с

применением прикладного программного обеспечения, разработанного в среде

LabVIEW и Visual C++. Пакет LabVIEW предназначен для работы с измерительными

приборами, платами АЦП/ЦАП; в нем имеются встроенные функции анализа данных.

Программы разрабатываются в виде блок-схем (диаграмм) процесса или задачи в

графической среде программирования.

1.5 Классификация и перечень

управляющих воздействий, определение требуемой точности управления ТП

Управляющие функции АСУ ТП включают в себя действия по

выработке и реализации управляющих воздействий на объект управления.

При реализации системы управления технологическим

процессом испытаний ЭП лифтов используется последовательная система выработки

управляющих воздействий на объект управления. В качестве управляющего

воздействия используется задание на момент нагрузочного электродвигателя. В

зависимости от стадии технологического процесса задание на момент меняется по

циклограмме нагрузочного момента, которая подбирается индивидуально для каждого

испытуемого электропривода. Таким образом формируется сигнал управления

электроприводом МЗАД, который в свою очередь управляет нагрузочным двигателем и

соответственно технологическим процессом.

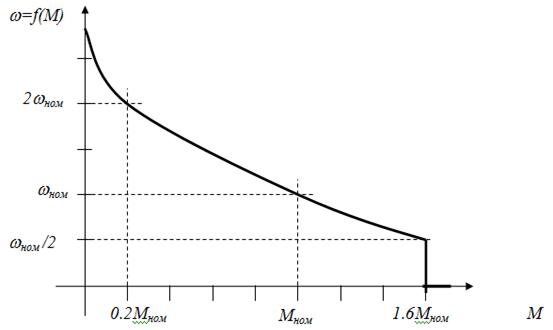

Рисунок 11 – Область существования механических

характеристик нагрузочного электропривода: Мном – номинальный момент привода; wном – номинальная скорость;

К основным управляющим функциям относятся:

- стабилизация переменных технологического процесса на

некоторых постоянных значениях, согласно ТП;

- изменение режима процесса (управление процессом) при

регулировании задающего воздействия МЗАД;

- формирование и реализация управляющих воздействий,

обеспечивающих достижение оптимального ТП;

- программно-логическое управление – автоматизированные

пуск и останов технологического оборудования.

Точность управления является основным показателем

качества технической реализации схемы технологического процесса. Чтобы добиться

желаемого (оптимального) хода технологического процесса система управления

должна выполнять с необходимой скоростью, следующие взаимосвязанные операции:

- фиксировать и анализировать информацию о состоянии процесса;

- регистрировать значения одних технологических переменных

(момент, развиваемый на валу АД) и стабилизировать другие (скорость приводного

двигателя);

1.6 Определение основных требований к ведению

технологического процесса, формирование критерия качества и цели управления

Электромагнитный момент нагрузочного АД должен быть

достаточен для гарантированного получения нагрузочных усилий, характерных для

электропривода лифта. Развиваемый момент нагрузочного электропривода должен

быть ограничен на уровне, предупреждающем поломку или деформацию места

соединения валов нагрузочного и испытуемого электродвигателей:

где М – момент на валу нагрузочного электропривода,

МПУСК – момент трогания кабины лифта, обеспечивающий

начало движения,

Мmax – максимально допустимый момент на валу

электропривода, не приводящий к ухудшению эксплуатационных свойств стенда.

Погрешность регулирования по моменту и дискретность

задания величины момента ограничения определяются паспортными данными на

испытуемый электропривод. Согласно анализу паспортных данных на испытуемые

электропривода лифтов, дискретность задания и погрешность регулирования

составляет порядка 1%.

Развиваемая скорость вращения двигателя w должна быть достаточной

для обеспечения заданного быстродействия системы. При подходе к точке останова скорость

необходимо снижать в целях предупреждения аварийных ситуаций. В целях

сохранения редуктора необходимо выбирать зазор при пуске.

Одним из факторов, влияющих на производительность,

является напряжение сети. Просадки и перекосы 3-х фазной сети заведомо

ограничивают мощность, поступающую в двигатель, и его перегрузочную

способность.

2. Разработка и выбор элементов

АСУ ТП

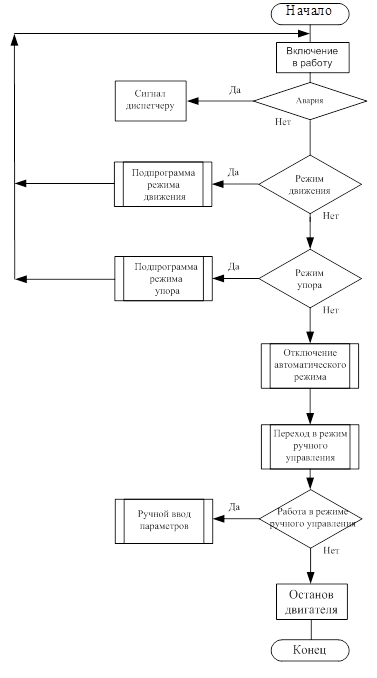

2.1 Разработка общих алгоритмов функционирования АСУ ТП.

Блок – схемы алгоритма и их описание

Система управления процессом испытания электропривода

лифтов предназначена для управления нагрузочным электроприводом испытательного

стенда в ручном или автоматическом режиме, разработана на базе

микропроцессорного программируемого контроллера и выполняет следующие функции:

ввод, контроль и первичная обработка входных сигналов;

контроль выхода значений параметров за допустимы

технологические границы, исправности датчиков и линий связи;

сбор, обработка и визуализация информации о состоянии оборудования,

датчиков и линий связи;

управление нагрузочным электроприводом в соответствии с

требуемыми режимами;

прием и контроль достоверности информации ручного ввода;

формирование и выдача управляющих воздействий и сообщений

об отказах и отклонениях параметров;

Система визуализации обеспечивает диагностику работы

комплекса технических средств и выдает сообщения об отказе элементов, что

позволяет в короткие сроки локализовать и устранить причину отказа.

Визуализация состояния механизма, аварийные сообщения о неисправностях и т.д.

осуществляется посредством промышленного компьютера.

Рисунок 12 – Общий алгоритм функционирования системы

управления

2.2 Функциональная структура системы управления ТП.

Описание функциональных блоков системы

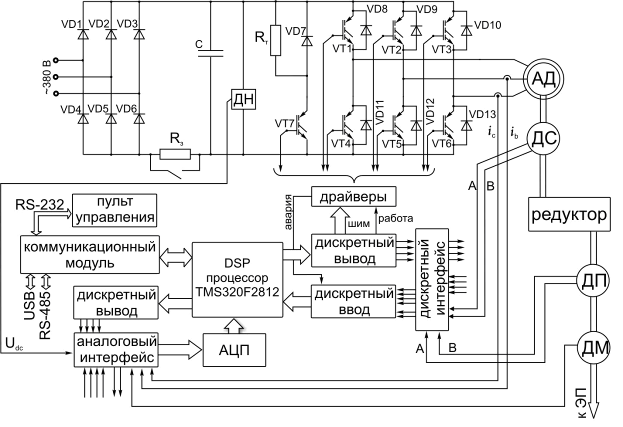

Для управления АД нагрузочного моментного ЭП был выбран

преобразователь частоты фирмы «Danfoss», Дания серии VLT 3060 на базе

автономного инвертора напряжения с промежуточным звеном постоянного тока, рисунок

13.

Управление инвертором осуществляется от цифрового

сигнального микропроцессора TMS320F2812 компании Texas Instruments из

специализированной серии C2000, предназначенной для управления ЭП подъёмных

механизмов. Кроме управления инвертором на микропроцессор возложены функции

стабилизации напряжения в звене постоянного тока и организация защитных

процедур, осуществляемых с помощью датчиков в звене выпрямленного напряжения и

датчиков тока статора АД нагрузочного ЭП.

Рисунок 14 – Функциональная схема моментного асинхронного

ЭП

В режимах создания интенсивной нагрузки АД нагрузочного

моментного ЭП переходит в режим генераторного торможения, что влечёт за собой

повышение напряжения в звене постоянного тока. Для стабилизации напряжения

используется тормозное сопротивление Rт, временно подключаемое к звену

постоянного тока с помощью силового транзистора VT7. Управление ключом VT7

осуществляется от микропроцессора в режиме ШИМ.

На рисунке 14 представлена аппаратная реализация

моментного асинхронного ЭП для создания усилий, имитирующих работу подъемных

механизмов. Необходимый набор защитных функций, система векторного управления и

формирователь моментных усилий реализованы программно на базе ресурсов

микропроцессора.

Среда программирования Code Composer Studio 3.1 и аппаратные

средства для отладки микропроцессора TMS320F2812 позволяют

выполнить программную реализацию системы управления и дают возможность получить

графики работы в режиме реального времени.

2.3

Определение уровней управления ТП и архитектуры верхнего уровня АСУ

По функциональному назначению управление технологическим

процессом испытаний электропривода лифтов разделяется на три уровня:

1. Верхний уровень – автоматизированное рабочее место

оператора на базе промышленного компьютера (ПК). На этом уровне происходит

визуализация переменных состояния технологического процесса, выбор алгоритма

управления.

2. Средний уровень – реализация обработки информации от

измерительной системы нижнего уровня и формирование управляющего сигнала для

исполнительного привода (в том числе исполнительных элементов автоматики)

согласно выбранному алгоритму управления. Для реализации перечисленных функций

был выбран Модуль TE- TMS320F28335 на базе микроконтроллера Delfino от Texas

Instruments.

Модуль включает микроконтроллер TMS320F28335, мост

USB-UART, интерфейсы RS-485 и CAN, внешнюю SPI флэш-память, отладочный разъем

JTAG. Отличительными особенностями микроконтроллера TMS320F28335 являются: ядро

C28x+FPU с тактовой частотой 150 МГц и сопроцессором арифметики с плавающей

точкой, 512 Кбайт флэш-памяти программ, 68 Кбайт RAM-памяти, 12-разрядный АЦП

(16 каналов), 3х UART, SPI, I2C, 2х CAN, блок ШИМ.

Многофункциональная плата ввода-вывода фирмы Fastwel

PC104 используется для сбора и обработки информации с первичных датчиков и

дальнейшей передачи информации в микроконтроллер.

3. Нижний уровень – исполнительный электропривод, который

входит в технологическое оборудование. На этом уровне происходит обработка

управляющего сигнала и формирование заданных переменных технологического

процесса. Уровень включает в себя преобразователь частоты фирмы «Danfoss»,

Дания серии VLT 3060 на базе автономного инвертора напряжения с промежуточным

звеном постоянного тока; датчики измерения частоты вращения и положения вала

испытуемого и нагрузочного двигателя, датчики – инкрементные датчики положения

(энкодеры); датчики тока; тензометрический датчик момента; нагрузочный

двигатель АИМ А-100LA.

На верхнем уровне система управления вырабатывает

технологическое задание на движение рабочих органов отдельной технической

установки или целой технологической системы.

Средний уровень обеспечивает программное движение

исполнительных приводов, движение по заданной траектории в пространстве

управляемых переменных.

На нижнем уровне определяется технологическое

оборудование, непосредственно участвующее в технологическом процессе,

пространство управляемых и регулируемых переменных технологического

оборудования.

2.4 Блок схемы аппаратных средств уровней системы. Выбор

аппаратных средств на всех уровнях управления. Вариант принципиальной схемы

соединения между аппаратными блоками системы

Рисунок 15 – Блок-схема соединения аппаратных средств

уровней управления АСУ ТП

2.5

Выбор общего и специального программного обеспечения на всех уровнях АСУ ТП

Для Модуля TE- TMS320F28335 на базе микроконтроллера

Delfino от Texas Instruments используется следующее программное обеспечение:

Драйвер под Windows XP/2000/NT.

Утилита для конфигурирования параметров микроконтроллера

с возможностью тестирования периферии.

DLL библиотека с поддержкой набора функций управления микроконтроллером.

Примеры программирования микроконтроллера на Borland

Delphi, C++ Builder.

Преобразователь частоты реализует векторное управление

двигателем, программа работы написана в среде Code Composer Studio v3.1.

В качестве программного обеспечения нижнего уровня

используется ПО преобразователя частоты Danfoss VLT 3060. Основное ПО содержит

широкий диапазон стандартных функций. Эти функции обеспечивают удобство и

гибкость при использовании и настройке преобразователя (выбор задания и т. п.).

Они также обеспечивают универсальность управления и высокую степень

безопасности при работе (автоматизированный пуск, пуск на ходу, генератор

импульсов, и др.).

Управление работой измерительной системы осуществляется с

применением прикладного программного обеспечения, разработанного в среде

LabVIEW и Visual C++. Пакет LabVIEW предназначен для работы с измерительными

приборами, платами АЦП/ЦАП; в нем имеются встроенные функции анализа данных.

Программы разрабатываются в виде блок-схем (диаграмм) процесса или задачи в

графической среде программирования.

2.6

Принципы обмена информацией между уровнями системы. Выбор интерфейсных

устройств и протоколов обмена

Обмен информацией между верхним (АРМ оператора) и средним

уровнем осуществляется по интерфейсу RS-485. Данный интерфейс позволяет

эффективно и быстро обмениваться данными между верхним и средним уровнями,

между приборами автоматики (PLC/PC или системы управления процессами) и

распределенными устройствами нижнего уровня (преобразователи, датчики).

Применяемый интерфейс RS-485 позволяет устройствам

обмениваться данными без загрузки процессора контроллера.

3. Математическое моделирование

системы управления технологическим процессом

3.1 Выбор среды моделирования и

разработка математической модели технологического процесса и технологического

оборудования с исполнительными электроприводами

Моделирование работы технологического процесса будем

проводить в среде MATLAB Simulink, обладающей широкими возможностями выполнения

математического моделирования, создавая модель из простых блоков. Также в среде

Simulink содержаться блоки, которые позволяют визуализировать процессы

моделирования.

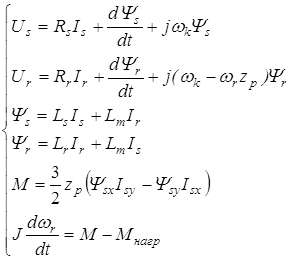

Математическое описание процессов в асинхронном двигателе

Математическое описание АД должно отражать особенности

эксплуатационных режимов работы нагрузочного моментного ЭП в составе

испытательного стенда. Кроме того, в дальнейшем данная имитационная модель

рассматривается как объект оптимального управления, на основании которого

выполняется структурно-параметрический синтез системы векторного управления АД.

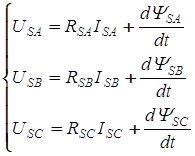

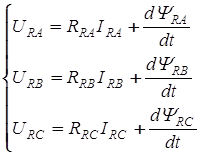

При составлении уравнений электрического равновесия в

обмотках АД возьмём за основу систему уравнений для трёхфазной электрической

машины и ряд допущений, общепринятых в теории электрических машин переменного

тока:

параметры обмоток всех фаз имеют одинаковые значения,

т.е. имеет место симметричный режим работы;

магнитное поле электрической машины имеет синусоидальное

распределение вдоль воздушного зазора;

принимаем напряжения на выходе ПЧ синусоидальной формы,

заведомо не учитывая взаимного влияния между АД и ПЧ по силовому каналу;

не учитываются потери в стали, вызываемые протеканием

вихревых токов в магнитопроводе двигателя и его перемагничением;

насыщение магнитной цепи АД не учитывается благодаря

наложению ограничений на статорные токи;

эффект вытеснения токов в проводниках ротора пренебрежимо

мал ввиду того, что частота токов ротора при питании от ПЧ ограничена рабочим

участком механической характеристики.

На основании второго закона Кирхгофа и с учётом

вышеприведённых допущений, уравнения для ЭДС в обмотках статора и ротора АД

можно представить в следующем виде:

(2.1) (2.1)

для цепей статора и

(2.2) (2.2)

для цепей ротора.

В представленных системах уравнений приняты следующие

обозначения:

= = = = = = – активные сопротивления фаз статора;

– активные сопротивления фаз статора;

= = = = = = – активные сопротивления фаз ротора;

– активные сопротивления фаз ротора;

, ,  , ,  , ,  , ,

, ,  – мгновенные фазные напряжения статора и ротора; – мгновенные фазные напряжения статора и ротора;

, ,  , ,  , ,  , ,

, ,  – мгновенные фазные токи в обмотках статора и

ротора; – мгновенные фазные токи в обмотках статора и

ротора;

, ,  , ,  , ,  , ,

, ,  – потокосцепления обмоток статора и ротора. – потокосцепления обмоток статора и ротора.

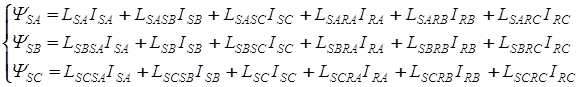

Для связи между потокосцеплениями и токами в обмотках

воспользуемся законом Ампера, тогда:

(2.3) (2.3)

для статора

(2.4) (2.4)

для ротора.

Уравнения потокосцеплений показывают зависимость от токов

в каждой обмотке через взаимоиндукцию. В уравнениях (2.3 и 2.4) коэффициенты  , ,  , ,  , ,

, ,  , ,  являются

собственными индуктивностями соответствующих обмоток, все остальные –

индуктивности между соответствующими обмотками. являются

собственными индуктивностями соответствующих обмоток, все остальные –

индуктивности между соответствующими обмотками.

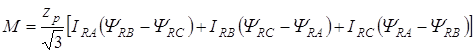

Не забывая о том, что системы уравнений (2.1 – 2.4)

связывают исключительно скалярные величины, выражение для электромагнитного

момента представим в следующем виде [60]:

,(2.5) ,(2.5)

где  это

число пар полюсов рассматриваемого АД. это

число пар полюсов рассматриваемого АД.

На основании второго закона Ньютона представим уравнение

для движения и равновесия моментов на валу АД:

,(2.6) ,(2.6)

где  –

момент инерции на валу АД, –

момент инерции на валу АД,  –

угловая частота вращения ротора, –

угловая частота вращения ротора,  – момент развиваемый АД и – момент развиваемый АД и  – момент приложенный к валу двигателя со стороны

нагрузки. – момент приложенный к валу двигателя со стороны

нагрузки.

Изначально АД является трёхфазной электрической машиной с

неявнополюсным ротором. Анализируя режимы работы АД в составе нагрузочного

моментного ЭП и совокупность принятых выше допущений можно предположить

правомерность использования для математического описания эквивалентной

двухфазной модели.

На пути упрощения математического описания АД оказался

подходящим метод пространственного вектора, позволяющий существенно упростить и

сократить вышеприведённую систему уравнений; метод позволяет связать уравнения

(2.1 – 2.6) в единую систему с векторными переменными состояния. Суть метода

состоит в том, что мгновенные значения симметричных трёхфазных переменных

состояния (напряжение, токи, потокосцепления) можно математически преобразовать

так, чтобы они были представлены одним пространственным вектором.

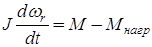

Представим систему уравнений с векторными переменными

состояния для случая с произвольной ориентацией системы координат [21, 36]:

(2.7) (2.7)

Здесь  , ,

, ,  , ,  , ,

и и  - двухэлементные векторы напряжений, токов и

потокосцеплений, представленные в произвольно ориентированной ортогональной

(двухфазной) системе координат в виде составляющих по координатным осям.

Переменная - двухэлементные векторы напряжений, токов и

потокосцеплений, представленные в произвольно ориентированной ортогональной

(двухфазной) системе координат в виде составляющих по координатным осям.

Переменная  служит для

задания произвольной частоты вращения координатной системы. Вспомогательная

матричная константа j служит для «переворота» компонентов векторных переменных

и позволяет упростить форму записи системы уравнений. служит для

задания произвольной частоты вращения координатной системы. Вспомогательная

матричная константа j служит для «переворота» компонентов векторных переменных

и позволяет упростить форму записи системы уравнений.

Раскрывая содержание пространственных векторов, получаем

следующее:

, , , , , , , ,

, ,  , ,  .(2.8) .(2.8)

Система координат с принудительной ориентацией по вектору

потокосцепления ротора

При решении задач разработки систем управления для АД

необходимо рассматривать его имитационную модель с позиций объекта оптимального

управления.

В теории систем управления асинхронными электроприводами

при моделировании АД нашел место уникальный принцип ориентации системы

координат по вектору потокосцепления ротора.

В данном случае имитационная модель АД приобретает

определенное сходство со структурной схемой машины постоянного тока, где

возможно раздельное управление магнитным состоянием и моментом на валу

двигателя.

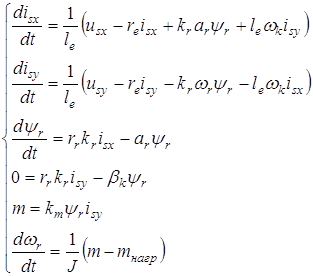

Математически условие ориентации применительно)

выражается следующим образом:

; ; ; ; . .

Уравнения, описывающие АД в системе координат с

принудительной ориентацией по вектору потокосцепления ротора.

В системе  представляет собой скольжение системы координат, а представляет собой скольжение системы координат, а  соответственно скорость её

вращения. Данные параметры определяются в соответствии со следующими

выражениями: соответственно скорость её

вращения. Данные параметры определяются в соответствии со следующими

выражениями:

; ; . .

В системе уравнений переменные с индексами «x» и «y»

соответствуют компонентам пространственного вектора в координатной системе с

ориентацией по вектору потокосцеплений ротора  . С помощью правил создания и преобразования

структурных схем, принятых в теории автоматического управления , представим

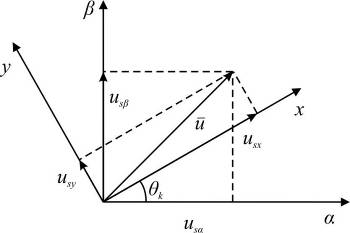

систему уравнений в виде структурной схемы. На рис. представлена структурная

схема, имитационной модели АД в системе координат с ориентацией по вектору

потокосцепления ротора . С помощью правил создания и преобразования

структурных схем, принятых в теории автоматического управления , представим

систему уравнений в виде структурной схемы. На рис. представлена структурная

схема, имитационной модели АД в системе координат с ориентацией по вектору

потокосцепления ротора  . .

Рисунок 16 – Структурная схема имитационной модели АД в

системе координат с ориентацией по вектору потокосцепления ротора

Модель АД, представленная на рис. удобна для реализации и

расчёта в любом из прикладных программных продуктов, поддерживающих

объектно-структурное моделирование систем (Simulink-Matlab, Windora и т.д.).

Для исследования и проверки адекватности созданной модели АД удобно выполнить

её реализацию в среде Simulink-Matlab. В данной системе симметричные трёхфазные

напряжения, представленные в относительных единицах подвергаются преобразованию

Кларка и поступают в виде компонентов пространственного вектора напряжений  и и  на входы координатного преобразователя

Парка-Горева. Формулы для координатного преобразования Парка-Горева,

позволяющего реализовать переход от стационарной системы координат к

вращающейся представлены ниже: на входы координатного преобразователя

Парка-Горева. Формулы для координатного преобразования Парка-Горева,

позволяющего реализовать переход от стационарной системы координат к

вращающейся представлены ниже:

Здесь  , ,

- составляющие

пространственного вектора напряжения статора - составляющие

пространственного вектора напряжения статора  , представленные в стационарной системе координат; , представленные в стационарной системе координат;

, ,  - составляющие вектора

напряжения статора - составляющие вектора

напряжения статора  ,

представленные во вращающейся системе координат; ,

представленные во вращающейся системе координат;

-

угол поворота вращающейся координатной системы (угол ориентации). Параметр -

угол поворота вращающейся координатной системы (угол ориентации). Параметр  связан с угловой скоростью

вращения координатной системы связан с угловой скоростью

вращения координатной системы  благодаря

следующему выражению: благодаря

следующему выражению:

. .

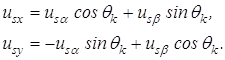

Графически преобразование Парка-Горева иллюстрируется на

рис.

Рисунок 17 – График преобразований Парка-Горева для связи

между вращающейся и стационарной системой координат

Координатный преобразователь Парка-Горева сориентирован

совместно с системой координат разработанной имитационной модели АД. Благодаря

этому на входы модели по напряжению  и и  поступают

компоненты пространственного вектора напряжения, представленного во вращающейся

системе координат. поступают

компоненты пространственного вектора напряжения, представленного во вращающейся

системе координат.

3.2 Структурный и параметрический

синтез регуляторов системы управления технологическим процессом

Системы векторного управления представляют собой класс

систем автоматического управления ЭП переменного тока во вращающихся и

определённым образом сориентированных системах координат с подчинённым

регулированием переменных. Способ ориентации системы координат по вектору

потокосцепления ротора управляемого АД делает схожим организацию системы

векторного управления на структуру управления классическим ЭП постоянного тока

с независимым возбуждением. Согласно анализу требований, предъявляемых к

моментному ЭП, для управления АД в составе нагрузочного испытательного стенда

наиболее подходящим способом является именно векторное управление с ориентацией

системы координат по вектору потокосцепления ротора. В рамках синтеза

управляющей системы предполагается разработка модифицированной системы

векторного управления с учётом особенностей работы нагрузочного асинхронного ЭП

в составе испытательного стенда.

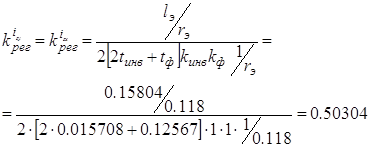

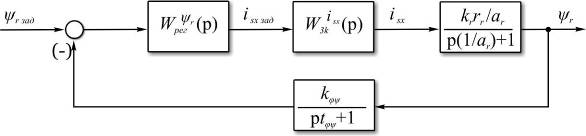

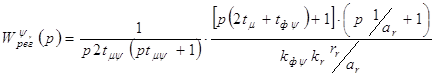

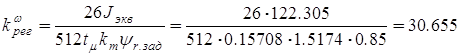

При синтезе регуляторов для управления составляющими вектора

тока статора и потокосцеплением ротора использовался

метод определения

желаемой передаточной функции с настройкой на модульный оптимум.

Для контуров управления частотой вращения и положением,

ввиду минимизации ошибки по возмущению использована настройка на симметричный

оптимум. По итогам синтеза регуляторов показатели качества в линеаризованной

системе соответствуют ожидаемым значениям.

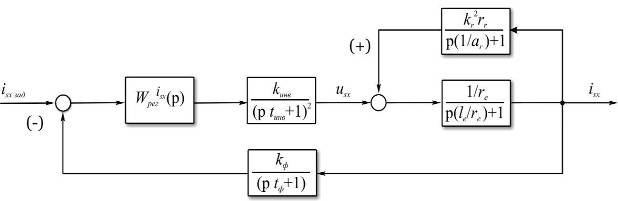

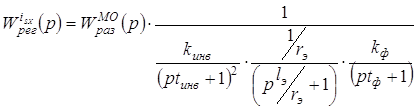

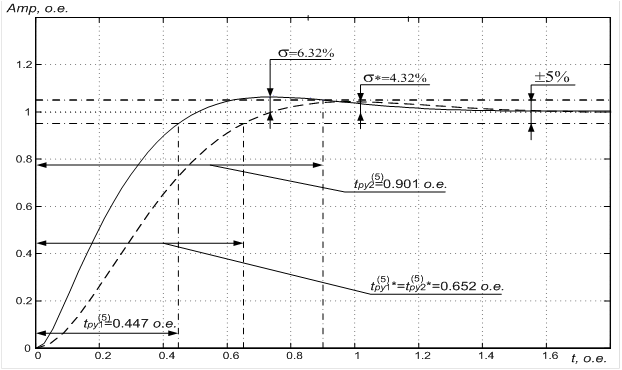

Контуры управления составляющими вектора тока статора

Для нахождения требуемой передаточной функции регулятора  (p) выделим из всей системы ЭП

отдельно взятый контур, рисунок 18 и сопоставим передаточную функцию объекта

управления с желаемой с учётом используемой системы относительных единиц. (p) выделим из всей системы ЭП

отдельно взятый контур, рисунок 18 и сопоставим передаточную функцию объекта

управления с желаемой с учётом используемой системы относительных единиц.

Рисунок 18 – Контур управления составляющей

пространственного вектора тока статора

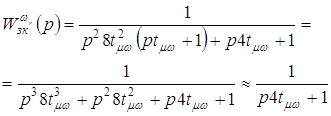

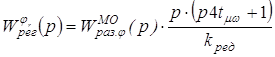

Согласно методике настройки на модульный оптимум,

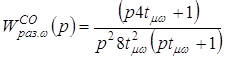

получаем выражение для передаточной функции регулятора:

, ,

где

– передаточная функция эталонного разомкнутого контура,

оптимизированного на модульный оптимум, а  – малая некомпенсируемая постоянная времени,

определяющая быстродействие контура после оптимизации. – малая некомпенсируемая постоянная времени,

определяющая быстродействие контура после оптимизации.

В итоге синтезирован пропорционально-интегральный

регулятор со следующими параметрами:

– коэффициент усиления,

– постоянная времени интегрирования.

Для проверки соответствия показателей качества

оптимизированного контура ожидаемым значениям, проведём расчёт переходных

процессов

Рисунок 19 – График расчёта переходных процессов в

оптимизированном контуре управления составляющей пространственного вектора тока

Рисунок 20 – Контур управления составляющей

пространственного вектора тока статора

Таким образом, для контура управления составляющей

пространственного вектора тока статора  принимаем результаты оптимизации, полученные ранее

при рассмотрении контура принимаем результаты оптимизации, полученные ранее

при рассмотрении контура  : :

. .

В итоге получаем пропорционально-интегральный регулятор

со следующими параметрами:

– коэффициент усиления,

– постоянная времени интегрирования.

Рисунок 21 – График расчёта переходных процессов в

оптимизированном контуре управления составляющей пространственного вектора тока

Контур управления потокосцеплением ротора

Рисунок 22 – Контур управления потокосцеплением ротора

В итоге для передаточной функции регулятора получаем

следующее выражение:

. .

В итоге синтеза оказался получен

пропорционально-интегральный регулятор со следующими параметрами:

(3.31) (3.31)

– коэффициент усиления и

(о.е.)

(3.32) (о.е.)

(3.32)

– постоянная времени интегрирования регулятора потокосцепления.

Рисунок 23 – График расчёта переходных процессов в

оптимизированном контуре управления потокосцеплением ротора

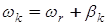

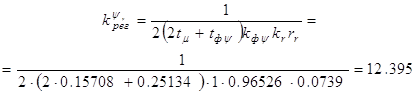

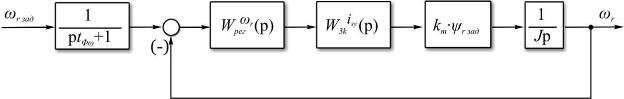

Контур управления частотой вращения

При оптимизации контура управления частотой вращения  необходимо использовать

настройку на симметричный оптимум, так как в данном случае объект управления

содержит интегральное звено, что приводит к необходимости использования

пропорционального регулятора при настройке на модульный оптимум и делает

невозможным получение системы астатической по возмущению. Именно поэтому при

оптимизации контура скорости используем настройку на симметричный оптимум, а

для приближения характеристик контура после оптимизации к характеристикам,

соответствующим настройке на модульный оптимум на входе контура установим

фильтр в виде апериодического звена. необходимо использовать

настройку на симметричный оптимум, так как в данном случае объект управления

содержит интегральное звено, что приводит к необходимости использования

пропорционального регулятора при настройке на модульный оптимум и делает

невозможным получение системы астатической по возмущению. Именно поэтому при

оптимизации контура скорости используем настройку на симметричный оптимум, а

для приближения характеристик контура после оптимизации к характеристикам,

соответствующим настройке на модульный оптимум на входе контура установим

фильтр в виде апериодического звена.

Рисунок 24 – Контур управления частотой вращения

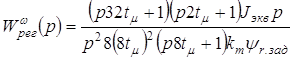

Согласно методике настройки на симметричный оптимум, получаем

выражение для передаточной функции регулятора скорости

, ,

где

– это передаточная функция эталонного разомкнутого

контура скорости, оптимизированного на симметричный оптимум, а  – малая некомпенсируемая постоянная

времени, определяющая быстродействие контура; – малая некомпенсируемая постоянная

времени, определяющая быстродействие контура;

– это передаточная функция замкнутого контура управления

составляющей вектора тока  ,

в данном случае являющаяся подчинённым контуром для контура частоты вращения. ,

в данном случае являющаяся подчинённым контуром для контура частоты вращения.

Тогда итоговое выражение для передаточной функции

регулятора в контуре скорости получаем в следующем виде:

. .

Выражение передаточной функции регулятора имеет

«неудобный» вид для синтеза регулятора. Предлагается с учётом некоторых

допущений, связанных с пренебрежением постоянными времени высших порядков

выполнить ряд преобразований над числителем для его представления в более

«удобном» виде.

. .

С учётом (3.41), выражение (3.40) преобразуем к

следующему виду:

. .

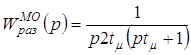

Рисунок 25 – График расчёта переходных процессов в

оптимизированном контуре управления частотой вращения ротора

В итоге синтеза оказался получен

пропорционально-интегральный регулятор со следующими параметрами:

(о.е.) (о.е.)

– коэффициент усиления,

(о.е.) (о.е.)

– постоянная времени интегрирования регулятора скорости,

(о.е.) (о.е.)

– постоянная времени входного фильтра.

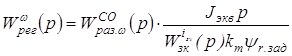

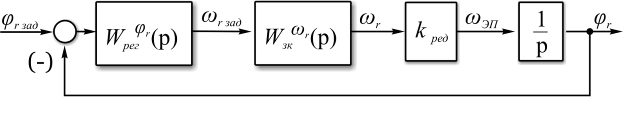

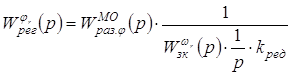

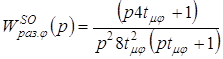

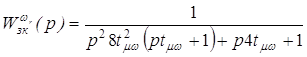

Контур управления положением

Согласно иерархии подчинённого регулирования для контура

управления частотой вращения внешним является контур управления положением. При

оптимизации контура управления положением предполагаем использование настройки

на симметричный оптимум.

Рисунок 26 – Контур управления положением

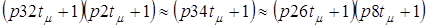

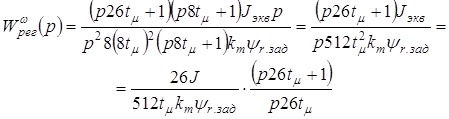

Согласно методике настройки на симметричный оптимум,

получаем необходимое выражение для передаточной функции регулятора

, ,

где

это передаточная функция эталонного разомкнутого контура

положения, оптимизированного на симметричный оптимум, а  – малая некомпенсируемая постоянная

времени, определяющая быстродействие данного контура; – малая некомпенсируемая постоянная

времени, определяющая быстродействие данного контура;

это передаточная функция замкнутого контура управления

частотой вращения ротора  ,

настроенного на симметричный оптимум с фильтром на входе и являющегося

подчинённым относительно контура положения. ,

настроенного на симметричный оптимум с фильтром на входе и являющегося

подчинённым относительно контура положения.

В стремлении понизить порядок передаточной функции

объекта управления допустимо не учитывать постоянные времени высших порядков.

Применительно к замкнутому контуру скорости  это выглядит следующим образом: это выглядит следующим образом:

. .

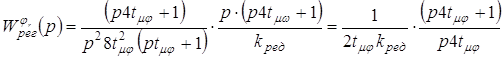

C учётом допущения (3.51) получаем следующее выражение

для передаточной функции регулятора в контуре положения:

. .

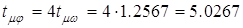

Для величины малой некомпенсируемой постоянной времени в

контуре положения принимаем значение

т.е., что позволяет упростить структуру управляющего

регулятора.

Итоговое выражение для регулятора положения приобретает

следующий вид:

. .

По итогам синтеза оказался получен

пропорционально-интегральный регулятор со следующими параметрами:

(о.е.) (о.е.)

– коэффициент усиления,

(о.е.) (о.е.)

– постоянная времени интегрирования регулятора скорости,

(о.е.) (о.е.)

– постоянная времени входного фильтра.

Рисунок 27 – График расчёта переходных процессов в

оптимизированном контуре управления положением

3.3 Разработка алгоритмов работы

регуляторов системы управления технологическим оборудованием

Для решения задачи формирования нагрузочного момента,

имитирующего усилия, прикладываемые к ЭП лифта со стороны технологического

оборудования, используем специально разработанный модуль для имитации

нагрузочных моментов с программной реализацией. Здесь и далее в работе под

определением данного модуля будем подразумевать имитационный формирователь

моментов нагрузки (ИФМН).

В соответствии с требованиями к работе испытательного

стенда, сигнал на выходе ИФМН должен полностью имитировать рабочие режимы

различных типов лифтов. Кроме того, ИФМН должен однозначно определять работу

системы в одном из двух режимов: формирование нагрузочного момента в движении и

при упоре, что требует наличия переключающего модуля, отвечающего за

организацию переходов между указанными режимами. В данном случае задача

формулируется следующим образом: для имитации нагрузочных усилий необходимо

сформировать нагрузочный момент Мнагр в функции углового перемещения выходного

вала ЭП  . В случае

отключения или остановки испытуемого ЭП, ИФМН должен предотвратить возможное

«опрокидывание» моментного ЭП и выдать команду на переход в следящий режим с

нулевым заданием или выполнить останов ЭП. . В случае

отключения или остановки испытуемого ЭП, ИФМН должен предотвратить возможное

«опрокидывание» моментного ЭП и выдать команду на переход в следящий режим с

нулевым заданием или выполнить останов ЭП.

3.4 Компьютерное моделирование

алгоритмов управления. Графическое представление результатов моделирования

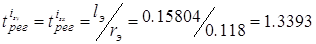

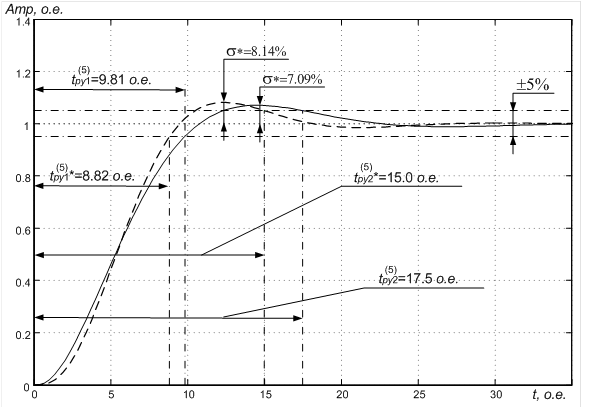

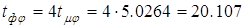

После проведения оптимизации отдельных контуров системы

управления необходимо провести проверку показателей качества всей системы

нагрузочного ЭП. Данный режим не принимает во внимание различные нелинейности,

присущие системе любого ЭП и предполагает рассмотрение системы в линеаризованном

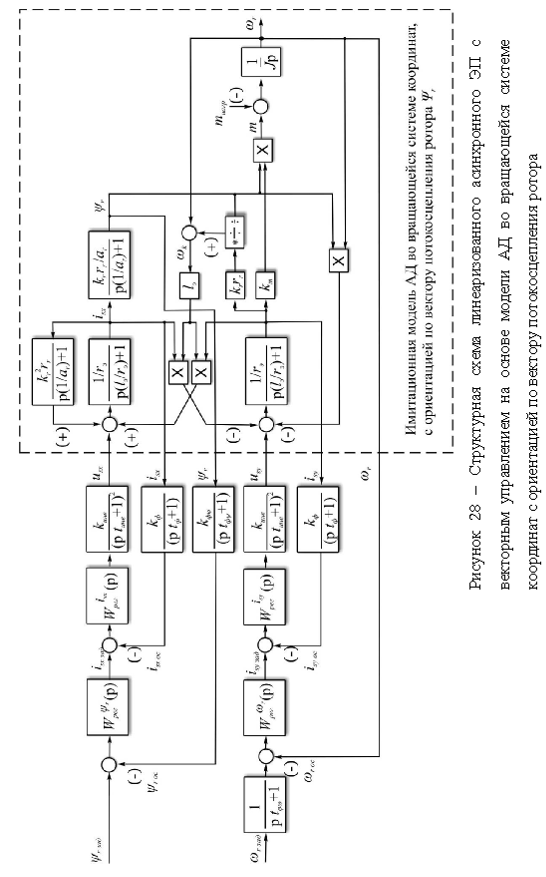

виде. На рисунке 28 представлена структурная схема линеаризованного

асинхронного ЭП с векторным управлением на основе имитационной модели АД во

вращающейся системе координат с ориентацией по вектору потокосцепления ротора,

т.е. в данном случае и система управления, и модель АД, как управляемый объект,

находятся в одной и той же вращающейся системе координат.

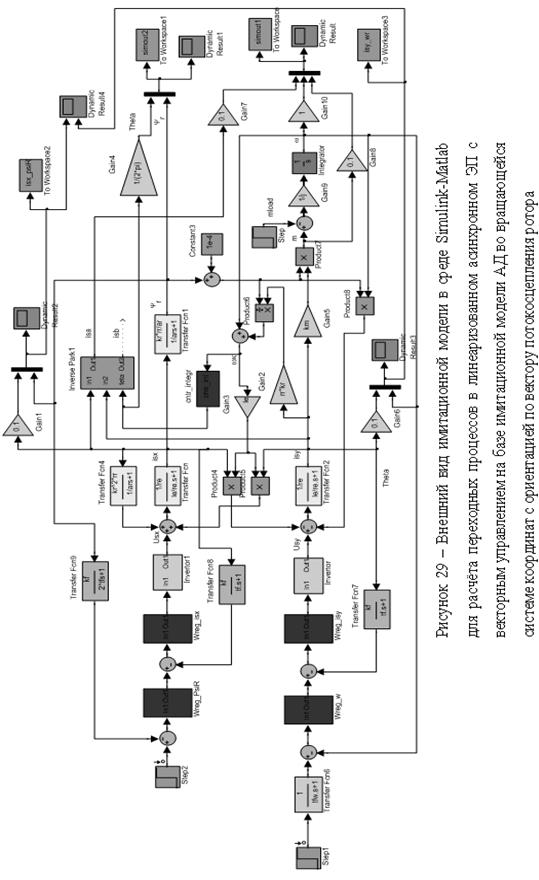

Исследование показателей качества имитационной модели ЭП

в представленном виде позволяет проверить работоспособность и оценить взаимное

влияние перекрёстных контуров управления потокосцеплением ротора и скорости.

Используя программную среду Simulink-Matlab на базе структурной схемы рисунка

28 разработаем имитационную модель линеаризованного асинхронного ЭП с векторным

управлением. На рисунке 29 представлен внешний вид имитационной модели в среде

Simulink-Matlab для расчёта переходных процессов.

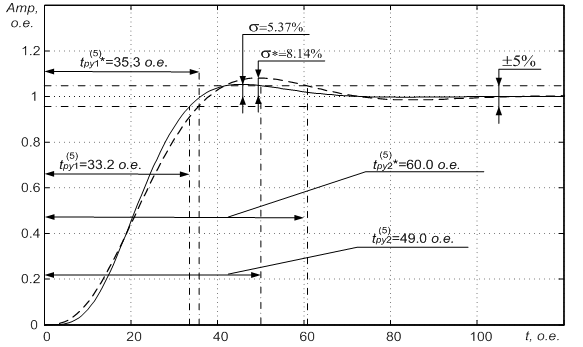

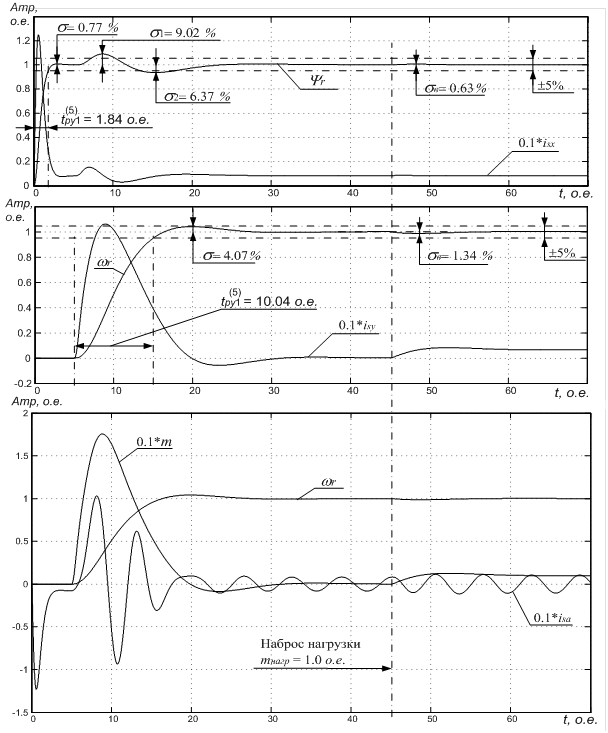

На рисунке 30 представлены графики переходных процессов

при последовательной подаче задающего сигнала в контуры потокосцепления и

скорости. В первую очередь ступенчатый сигнал задания поступает на вход контура

потокосцепления, и только по окончании переходных процессов в данном контуре

система формирует следующий задающий сигнал для контура скорости. Данная

задержка позволяет ещё перед началом движения стабилизировать магнитное

состояние АД и способствует приближению переходных процессов по характеру к

переходным процессам в ЭП с двигателем постоянного тока независимого

возбуждения. В теории асинхронного ЭП задержку с подачей задания в контур

скорости подобного вида принято называть начальным намагничиванием.

Условия для проведения исследований на рисунке 30

соответствуют пуску ЭП без нагрузки и её последующему набросу в момент времени

tнагр = 45 о.е. с моментом mнагр = 1.0 о.е., соответствующем номинальной

нагрузке.

Анализ переходных процессов применительно к оценке

взаимного влияния перекрёстных контуров потокосцепления ротора и скорости

показывает, что наибольшее влияние оказывает переходный процесс в контуре

скорости, вызывая отклонение потокосцепления ротора от установившегося значения

на величину  и и  . Относительно переходных

процессов в контуре потокосцепления, можно заключить, что значительное влияние

на отклонения в контуре скорости, как и ожидалось, отсутствует. . Относительно переходных

процессов в контуре потокосцепления, можно заключить, что значительное влияние

на отклонения в контуре скорости, как и ожидалось, отсутствует.

Рисунок 30 – Переходные процессы в линеаризованном

асинхронном ЭП с векторным управлением на базе имитационной модели АД во

вращающейся системе координат с ориентацией по вектору потокосцепления ротора

Для приближения условий исследования имитационной модели

нагрузочного моментного ЭП к реальному объекту следует модернизировать

линеаризованную систему с возможностью учёта нелинейностей обусловленных

наложением всевозможных ограничений и задатчиков интенсивности.

Применительно к нагрузочному моментному асинхронному ЭП

следует выделить следующие нелинейности: ограничение на выходе регуляторов, линейные

задатчики интенсивности в каналах управления потокосцеплением ротора и

скоростью, двухмассовая механическая система с упругой связью, зазоры в

кинематической цепи механической передачи.

Используя в качестве основы линеаризованную структурную

схему имитационной модели нагрузочного ЭП (рисунок 28) разработаем

соответствующую систему с учётом указанных выше нелинейностей. Для проведения

исследований и получения предварительной оценки качества функционирования

разработанной системы в программной среде Simulink-Matlab создана имитационная

модель асинхронного нагрузочного моментного ЭП с векторным управлением.

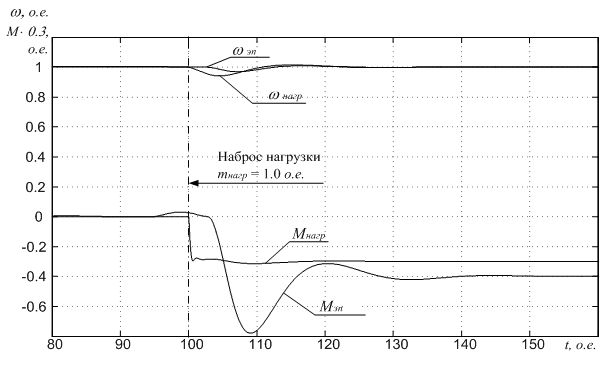

Рисунок 31 – Графики переходных процессов в системе

нагрузочного моментного ЭП с векторным управлением при учёте нелинейностей для

случая работы в режиме движения

На рисунке 31 представлены результаты исследования

системы нагрузочного моментного ЭП с векторным управлением при учёте

нелинейностей для случая работы в режиме движения.

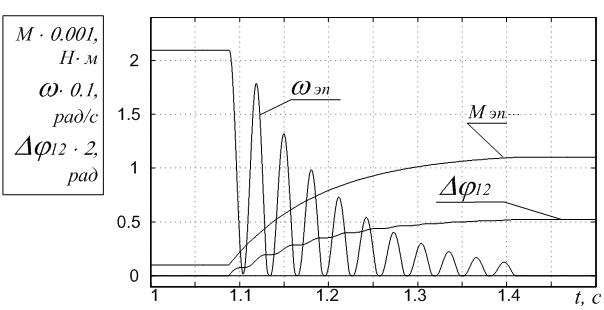

На рисунке 32 представлены графики переходных процессов в

имитационной модели моментного асинхронного ЭП при имитации нагрузочных усилий

в режиме упора.

Анализ графиков переходных процессов на рисунке 31 и рисунке

32 показывает, что нагрузочный моментный ЭП в полном объёме выполняет

имитационное формирование усилий, прикладываемых со стороны ЭП лифта и

соответствует требованиям, предъявляемым к нагрузочному ЭП при проведении

испытаний электроприводов лифтов.

Рисунок 32 – Графики переходных процессов в имитационной

модели моментного асинхронного ЭП при имитации нагрузочных усилий ЗА в режиме

упора

Заключение

В представленном курсовом проекте была спроектирована

автоматизированная система управления процессом испытаний электропривода

лифтов. Испытательное нагрузочное устройство позволяет сымитировать диаграмму

эксплуатационных усилий, прикладываемых со стороны лифтов различных типов.

Целью работы было получение начальных навыков

проектирования автоматизированных систем управления электроприводов.

Разрабатываемая система управления позволит

автоматизировать технологический процесс испытания электропривода лифтов,

существенно снизить затраты на проведение испытаний. Данная система особенно

актуальна при серийном производстве ЭП лифтов. Также данная система построена

на микропроцессорной системе управления, позволяющей значительно улучшить

качество управления.

В ходе выполнения работы были выбраны аппаратные средства

на верхнем, среднем и нижнем уровне управления. Произведёт выбор программного

обеспечения для программирования логического контроллера и преобразователя

частоты.

Выполнена оптимизация контуров системы векторного

управления применительно к режимам работы в составе нагрузочного ЭП с учётом

допущений относительно постоянных времени высших порядков в передаточных

функциях объектов управления, что позволяет существенно упростить синтез

структуры и параметров регуляторов. Предложенная методика позволяет получить от

системы показатели качества, приближенные к ожидаемым значениям, а для

уменьшения взаимного влияния между контурами управления потокосцеплением ротора

и скорости предложена методика разделения перекрёстных контуров во временной

области благодаря выбору в смежных контурах различных малых некомпенсируемых

постоянных времени.

С помощью метода имитационного моделирования произведена

проверка функционирования разработанной системы векторного управления

асинхронным моментным ЭП. Анализ полученных результатов применительно к оценке

взаимного влияния перекрёстных контуров потокосцепления ротора и скорости

показывает, что для потокосцепления ротора максимальные отклонения не превышают

величины  при изменении

частоты вращения и при изменении

частоты вращения и  при

приложении возмущения со стороны нагрузки. при

приложении возмущения со стороны нагрузки.

Применительно к контуру скорости, сколько-нибудь

значительное влияние со стороны контура потокосцепления ротора отсутствует.

Результаты исследований работы имитационной модели

системы нагрузочного моментного ЭП с векторным управлением при учёте

нелинейностей для случая работы в режиме движения и при упоре доказывают

правильность выполненной работы и создают предпосылки для перехода к созданию системы

управления реальным асинхронным моментным ЭП с микроконтроллерным управлением.

В дальнейшем планируется использование данной системы

автоматического управления процессом испытания электропривода лифтов для

организации и проведения испытаний серийно выпускаемых ЭП лифтов. Проведение

испытаний в автоматизированном режиме позволит существенно сэкономить время,

необходимое для проверки ЭП лифтов при одновременном улучшении качества

настройки, что в итоге улучшает режимы работы ЭП и повышает безопасность

эксплуатации лифтов.

Список литературы

1.

Антропов А.А., Гарганеев А.Г., Каракулов А.С., Ланграф С.В., Нечаев М.А.

Опыт разработки преобразователя частоты для асинхронного электропривода

общепромышленного применения//Электротехника. № 9. 2005. С.23-26

2.

Башарин А.В., Новиков В.А., Соколовский Г.Г. Управление

электроприводами: Учебное пособие для вузов. – Л.: Энергоиздат. Ленингр.

отд-ние, 1982. – 392 с.

3.

Белов М.П. Автоматизированный электропривод типовых производственных механизмов

и технологических комплексов: Учебник для вузов – М.: Академия, 2004. – 576 с.

4.

Бесекерский В.А., Попов Е.В. Теория систем автоматического управления.

Изд. 4-е, перераб. и доп. – СПб, Изд-во «Профессия», 2004. – 752с.

5.

Гарганеев А.Г., Ланграф С.В. Стенд для нагрузочных испытаний

электроприводов. Материалы III-ей Всероссийская научно-практической конференции

«Автоматизированный электропривод и силовая электроника» (АЭПЭ-2006),

Новокузнецк 2006.

6.

Ключев В.И. Теория электропривода: Учеб. для вузов. – 2-е изд.перераб.и

доп. – М.: Энергоатомиздат, 2001. – 704 с.

7.

Ковач К.П., Рац И. Переходные процессы в машинах переменного тока/ Пер.

с нем. М. Л.: Госэнергоиздат, 1963. 735 с.

8.

Копылов И.П. Математическое моделирование электрических машин. – М.:

Высшая школа, 2001. – 274 с.

9.

Ланграф С.В. Косвенное определение момента в асинхронном электроприводе.

Труды X-ой Международной научно-практической конференции студентов, аспирантов

и молодых учёных «Современные техника и технологии», ТПУ, Томск 2004г.

10.

Ланграф С.В. Оптимизация систем векторного управления асинхронных

электроприводов. Материалы XII-ой Международной научно-практической конференции

студентов и молодых ученых «Современные техника и технологии» (СТТ-2006),

Изд-во ТПУ, 2006, С. 68-70..

11.

Удут Л.С., Мальцева О.П., Кояин Н.В. Проектирование и исследование

автоматизированных электроприводов. Часть 1. – Введение в технику регулирования

линейных систем. Часть 2. – Оптимизация контура регулирования: Учебное пособие.

– Томск: Изд. ТПУ, 2000. -144.

12.

Удут Л.С., Мальцева О.П., Кояин Н.В. Проектирование и исследование

автоматизированных электроприводов. Часть 6. – Механическая система

электропривода постоянного тока: Учебное пособие. – Томск: Изд. ТПУ, 2004.

-144с.

13.

Чернышев А.Ю., Ланграф С.В., Чернышев И.А. Исследование систем

скалярного частотного управления асинхронным двигателем: методические указания

к выполнению лабораторных и практических работ по курсу "Электропривод

переменного тока" для студентов специальности 180400. Томский политехнический

университет. — Томск : Изд-во ТПУ, 2002. – 23 с.

14.

Энергосберегающий асинхронный электропривод: Учеб. пособие для

студ.высш. учеб. заведений / И.Я. Браславский, З.Ш. Ишматов, В.Н. Поляков; под

ред. И.Я. Браславского.– М.: Издательский центр «Академия», 2004. – 256с.

15.

Langraf S.V., Obraztsov K.V. Optimization of vector control system

induction motor drives. Modern techniques and technologies. MTT-2006.

Proceedings of the 12-th International Scientific and Practical Conference of

Students, Postgraduates and Young Scientists, 27-31 March, 2006 Tomsk, Russia.

TPU, – P. 68-70.

|