Курсовая работа: Анализ способов сборки заготовок верха обуви

Курсовая работа: Анализ способов сборки заготовок верха обуви

СОДЕРЖАНИЕ

Введение

1.

Виды и строение обуви. Материалы для заготовок обуви

1.1 Виды обуви

1.2 Строение обуви

1.3 Основные материалы, применяемые для заготовок верха обуви

2.

Способы сборки заготовок верха обуви

2.1 Ниточный метод сборки заготовки верха обуви

2.2 Клеевой метод сборки заготовки верха обуви

2.3 Сварочный метод заготовки верха обуви

Заключение

Список используемой литературы

Приложения

ВВЕДЕНИЕ

Обувь – это предмет

гардероба, защищающий ноги от внешних воздействий и незаменимый аксессуар для

создания своего имиджа.

Внешний вид и

материалы, из которых изготавливается обувь, меняются в зависимости от моды. Но

основные требования к обуви остаются прежними и должны соответствовать принятым

ГОСТам. Однако обувь может нанести вред, как здоровью, так и внешнему виду,

если она не качественна, используется не по назначению или подобрана без

соблюдения эстетических норм.

В последнее время

большая часть обуви выпускается с верхом из натуральных кож, меньшее количество

приходится на ткань, искусственные и синтетические кожи, прочие материалы.

Верх обуви – комплект

деталей верха обуви, скрепленных между собой различными швами и закрывающий

часть или всю тыльную поверхность стопы, голень или ее часть; заготовка верха

обуви может закрывать и бедро.

В рамках курсовой

работы, необходимо изучить и проанализировать различные сборки заготовок верха

обуви. Для этого необходимо выполнить ряд задач:

1.

Изучить

виды и строение обуви;

2.

Рассмотреть

основные материалы, применяемые для верха обуви;

3.

С

учетом пп 1 и 2 изучить способы сборки верха обуви;

4.

Проанализировать

каждый из способов сборки;

5.

Сделать

выводы.

1. ВИД

И СТРОЕНИЕ ОБУВИ. МАТЕРИАЛЫ ДЛЯ ЗАГОТОВОК ВЕРХА ОБУВИ

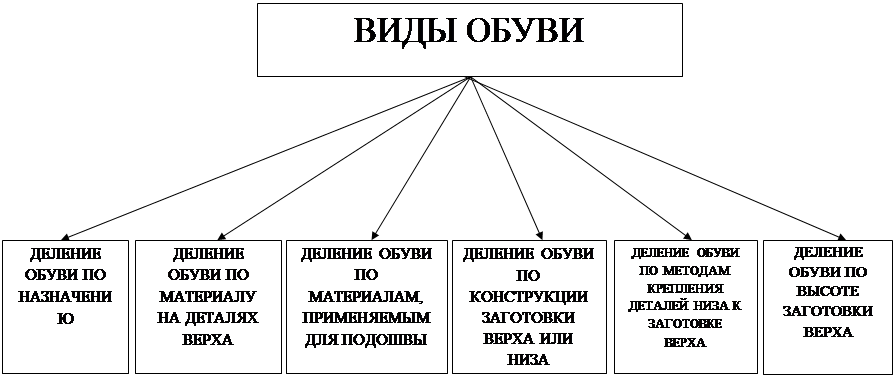

1.1 Виды обуви

Обувь классифицируется

в соответствии с конструкцией и внешнему виду (см. Приложение 1). Согласно ГОСТ

23251 «Обувь. Термины и определения» к видам обуви относятся:

Сапоги

– обувь с высокими голенищами, закрывающими стопу, голень, а иногда и бедро.

Ботинки -

обувь, полностью закрывающая тыльную часть стопы и нижнюю часть голени выше

лодыжек.

Полуботинки -

обувь, закрывающая всю тыльную поверхность стопы, с берцами, расположенными на

уровне лодыжек.

Туфли -

обувь с берцами ниже лодыжки, при этом заготовка верха не полностью закрывает

тыльную поверхность.

Туфли летние –

разновидность туфель, по конструкции с открытыми носочной, и (или) пяточной и

(или) геленочной частями.

Открытая обувь - вид

обуви для теплых времен года, который не полностью закрывает ступню и

голеностопный сустав и который зачастую носится на босую ногу.

Спортивная обувь –

обувь, предназначенная для занятий спортом в помещении и для улицы. В последнее

время часто используется как повседневная обувь.

Специальная обувь – вид

обуви, которая изготавливается для людей определенных профессий. Отличается

прочностью и удобством для конкретного вида деятельности. Например, обувь для

танцев (пуанты, туфли фламенко, ботинки для чечетки), военная обувь (берцы,

кирзовые сапоги), рабочая обувь и др. Так же, это обувь

для защиты ног от опасных воздействий, изготовленная из специальных защитных

материалов.

Домашняя обувь – легкая

обувь, не предназначенная для ношения вне помещения. К ней относятся тапочки,

пантолеты и др.

Ортопедическая –

обувь, конструкция, которой разработана индивидуально с учетом патологических

отклонений стопы и бедра.[1]

Так же, обувь делится

по сезонам: летняя, зимняя, осенне-весенняя.

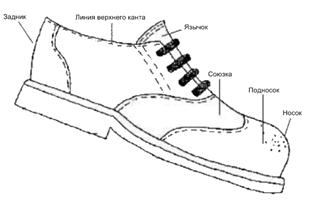

1.2 Строение обуви

Современная обувь

состоит из большого числа деталей, скрепленных между собой различными

способами. Вид и число деталей, их конфигурация, размер, взаимное расположение

и скрепление определяют многообразие конструкций обуви различных видов и

назначений (см. Приложение 2).

Все детали в

зависимости от их расположения в обуви подразделяются на детали верха и низа

обуви. Деталями верха обуви являются детали обуви, расположенные над плантарной

частью стопы (покрывают стопу сверху), а детали низа находятся под плантарной

частью стопы (располагаются между стопой и опорной поверхностью). Заготовкой

верха обуви называют комплект скрепленных между собой деталей верха обуви,

закрывающий часть или всю тыльную поверхность стопы, голени или ее часть, а в

некоторых случаях и бедро.

К деталям верха обуви

относятся:

·

союзка

– наружная деталь верха обуви, закрывающая тыльную поверхность плюсны стопы;

·

берцы

– наружная деталь верха обуви, закрывающая тыльную поверхность

пяточно-геленочной части стопы, иногда и части голени;

·

носок

– наружная деталь верха обуви, закрывающая тыльную поверхность пальцев стопы;

·

задинка

– наружная деталь верха обуви, закрывающая пяточную часть стопы;

·

голенище

– наружная деталь сапога, закрывающая голень, иногда часть ее и бедра;

·

овальная

вставка – наружная деталь заготовки верха обуви, соединенная с союзкой швом;

·

обтяжка

– наружная деталь верха обуви, закрывающая боковую и фронтальную поверхность

каблука или торец платформы, подложки, стельки;

·

клапан

– наружная деталь верха, соединенная с берцами или голенищами, или внутренняя

деталь подкладки под застежку «молния».

·

задний

наружный ремень (ЗНР) – ответственная деталь обуви,

укрепляющая задний шов, соединяющий берцы или голенища. ЗНР может быть

прямоугольным, расширенным сверху или снизу;

·

манжет

(мягкий кант) – дополнительная деталь, улучшающая потребительские

свойства обуви, обеспечивая комфорт при эксплуатации. Располагается над берцами;

·

надблочник

–

деталь обуви, придающая прочность наружным краям берец с расположенными на них

блочками;

·

хольнитен

–

деталь обуви виде металлической заклепки, предназначенная для повышения

прочности соединения союзки с берцами;

·

крючки,

блочки (петли), шнурки – приспособления для закрепления обуви

на ноге и др.;

Детали каждой

группы в свою очередь делятся на следующие подгруппы: наружные, внутренние и промежуточные.

Наружными

деталями называют детали, расположенные с внешней стороны обуви. В процессе

эксплуатации обуви они подвергаются многократным изгибам, растяжениям, ударам,

истиранию, действию увлажнений и высушиваний, грязи, света, переменных

температур, а также воздействию агрессивных сред. Наружные детали формируют

внешний вид обуви и отвечают за ее эстетическую привлекательность.

Внутренними

деталями обуви называются детали, соприкасающиеся с ногой. Они предохраняют

стопу от натирания швами, краями жестких промежуточных деталей, повышают

износостойкость и формоустойчивость наружных деталей верха, защищают их от

действия пота, а также от разрывов при изготовлении обуви. Кроме того,

внутренние детали улучшают гигиенические (потопроводность, паропроницаемость и

др.) и повышают теплозащитные свойства обуви.

Промежуточными

деталями называют детали, расположенные между внутренними и наружными деталями.

Они необходимы для придания устойчивости тонким и тягучим деталям верха обуви,

повышения их прочности, а также повышают гигиенические свойства обуви (напр.:

впитывают выделяемую стопой влагу). Жесткие промежуточные детали сохраняют

форму носочной и пяточной частей обуви, предохраняя пальцы и пятку от ушибов.

Внутренние

детали верха обуви:

·

карман

– внутренняя деталь верха обуви, расположенная в пяточной части заготовки для

размещения задника;

·

подблочник

– наружная или внутренняя деталь верха для повышения прочности прикрепления

блочек, крючков к берцам;

·

штаферка

– внутренняя деталь верха обуви для укрепления верхнего канта заготовки;

·

вкладная

стелька – внутренняя деталь верха обуви, по форме соответствующая основной

стельке, для улучшения внутреннего вида и гигиенических свойств обуви;

·

вкладная

полустелька – выполняет функции вкладной стельки, но по форме соответствует

пяточно-геленочной части вкладной стельки;

·

подпяточник

– внутренняя деталь, соответствующая по форме пяточной части основной стельки,

прикрывающая металлические крепители каблука и обеспечивающая комфортность

обуви.

·

Задний

внутренний ремень (ЗВР) – деталь, аналогичная ЗНР,

предохраняет задний шов заготовки верха и подкладки в пяточной части от

преждевременного разрушения;

·

Подблочник

– деталь обуви, придающая прочность внутренним краям берец с расположенными на

них блочками.

Промежуточные

детали верха обуви:

·

межподкладка

под союзку, под задинку, под берцы;

·

подносок

– промежуточная деталь, расположенная в носочной части, для сохранения ее

формы;

·

задник

– промежуточная деталь, расположенная в пяточной части для сохранения ее формы;

·

геленок

или супинатор – применяется для формоустойчивости геленочной части низа обуви;

·

простилка

– заполняет пространство между затяжной кромкой по следу затянутой обуви.

В

процессе носки обувь подвергается воздействию различных факторов, под влиянием

которых происходит ее износ. Одна часть деталей или отдельные участки деталей

подвергаются более интенсивным воздействиям и изнашиваются быстрее, другие –

испытывают слабые изнашивающие воздействия. Исходя из этого детали обуви

подразделяют на ответственные и менее ответственные. Для того чтобы обеспечить

равномерный износ обуви ответственные детали выкраивают из лучших участков кож

и материалов, имеющих повышенную прочность, толщину, плотность.

К

ответственным деталям обуви относятся: союзка (перед), задник (задинка), ЗНР,

подошва, каблук, а также, в зависимости от метода крепления низа обуви, основная

стелька, рант, подложка и др.

1.3

Основные материалы, применяемые для верха обуви

Материалы верха: кожи

хромовые гладкие с естественной лицевой поверхностью (бычьи, яловка, выросток,

опоек), различных толщин, расцветок, видов отделки.

Кожи для верха обуви в

зависимости от места использования подразделяются на: кожи для наружных деталей

и кожи для внутренних деталей (подкладочные).

Кожи для наружных

деталей обуви в зависимости в зависимости от использования для изготовления

обуви различного целевого назначения (бытовой и производственной)

подразделяются на два типа: хромовые и юфтевые.

Они, в свою очередь,

подразделяются по виду сырья, дублению, отделке и т. д.

Ø

Юфтевые

кожи

В группе юфтевых кож

наибольшее значение имеет обувная юфть, используемая для деталей верха сапог,

полусапог и ботинок. В зависимости от вида исходного сырья обувная юфть

подразделяется на яловочную, конскую и свиную. В относительно небольших

количествах юфтевые целые кожи ИЛИ полы яловочной юфти используют на верх

сандалий.

Юфть отличается от

хромовой кожи с высоким содержанием жировых веществ и следовательно,

водостойкостью и износостойкостью.

Юфть вырабатывают с

применением для дубления основных хромовых солей и растительных дубителей в

сочетании с синтетическими дубящими веществами.

Юфтевые кожи, помимо

деления по виду исходного сырья и назначению, подразделяются следующим образом:

·

Юфть

яловочная. Яловочная юфть представляет собой наиболее важную группу юфтевых

кож: ее вырабатывают из шкур яловки (телившихся и нетелившихся коров), бычка и полукожника

(бычков и подтелков в возрасте до полутора лет).

При условии правильной

выработки яловочная юфть мало намокает и не пропускает воду. По пределу

прочности при растяжении, сопротивлению многократному изгибу и

износоустойчивости при эксплуатации яловочная юфть превосходит другие виды

обувной юфти. Положительные свойства обувной яловочной юфти предопределяют ее

широкое использование для верха разнообразных видов обуви, предназначенной для

носки в трудных условиях (походной, производствен ной, спортивной).

·

Юфть

конская. Конская юфть вырабатывается из конских передин, т. е. передней части

шкур лошадей рабочего возраста; она характеризуется относительно более слабым и

рыхлым, строением дермы.

В соответствии с

особенностями микроструктуры конская юфть менее плотна и несколько хуже

противостоит механическим воздействиям в процессе носки обуви. Несмотря на

несколько худшие эксплуатационные свойства (неравномерность распределения

толщины, плотности, прочности и других свойств по площади кожи), конская юфть

представляет ценный материал для верха обуви.

·

Юфть

свиная. Эту юфть изготовляют из шкур свиней и боровов; она отличается более

грубой мереей, меньшей выраженностью разницы структуры по толщине кожи,

наличием отверстий от щетины, проходящих насквозь через всю толщину кожи,

неровностью бахтармяной поверхности. Особенности микроструктуры свиной юфти

предопределяют худший внешний вид ее лицевой поверхности, пониженную

устойчивость к механическим воздействиям в процессе носки и, самое главное, большую

промокаемость. Поэтому при отсутствии специального импрегнирования, т. е.

пропитки соответствующими веществами, свиная юфть пригодна для использования

лишь на неответственные детали юфтевой обуви — голенища сапог и берцы

полусапог.

Ø Хромовые

кожи для верха обуви

В группу хромовых кож

для верха обуви входят следующие основные виды кожи, отличающиеся по исходному

сырью: хромовый опоек, хромовый выросток, хромовый полукожник, хромовая яловка,

шевро и хромовая козлина, шеврет, хромовая свиная кожа, хромовая конина. Наряду

с укапанными видами кожи в весьма ограниченных количествах применяются также

хромовые кожи тюленей, собак, рыб, ящериц и змей.

·

Хромовый

опоек. Хромовый опоек принадлежит к наиболее ценным видам хромовой кожи для

верха обуви. Его вырабатывают из шкур телят-сосунов. При условии надлежащего

качества сырья и правильной выработки хромовый опоек обладает шелковистой,

гладкой и мягкой лицевой поверхностью; он эластичен и в то же время плотен и

прочен. 1

Сочетание в хромовом

опойке значительной толщины (0,8—1,2 мм), высокой прочности и устойчивости к

многократным механическим воздействиям с мягкостью, гибкостью и красивым

внешним видом обеспечивает применение хромового опойка на разные виды обуви —

от массовой до модельной, от дошкольной до мужской,

·

Хромовые

выросток, полукожник и яловка. Хромовые выросток, полукожник и яловка

представляют собой кожи, 1 выделанные из шкур крупного рогатого скота большего

возраста, чем хромовый опоек. Отличие этих видов кожи от хромового опойка

заключается в последовательном уменьшении мягкости кожи, шелковистости и

гладкости лицевой поверхности при одновременном увеличении площади и толщины

кожи. Точное разграничение хромового выростка от опойка или полукожника, так же

как и хромового полу кожника от ядовки, не всегда возможно.

Хромовый выросток чаще

всего используют на верх тех же видов обуви, что и хромовый опоек, а хромовую

яловку почти исключительно на верх более тяжелых видов обуви — сапог,

специальных типов спортивной и производственной обуви; хромовый полукожник в

зависимости от его толщины используют аналогично хромовому выростку или

хромовой яловке.

Хромовый опоек,

выросток, полукожник и яловка в отдельных случаях выпускаются с кожевенных

заводов с нарезной естественной и искусственной лицевой поверхностью, что

вызывается стремлением к использованию кожевенного сырья с лицевыми дефектами.

Кожи с нарезной лицевой поверхностью обладают худшим внешним видом и поэтому их

применение ограничивается дешевыми видами обуви или же отдельными видами летней

обуви.

·

Шевро

и хромовая козлина. Сырьем для изготовления шевро и хромовой козлины служат

шкуры коз и козлов различных пород. Шевро и хромовая козлина по микроструктуре,

характеру мереи, толщине, механическим свойствам и другим признакам заметно

отличаются от хромовых кож крупного рогатого скота.

Шевро и хромовую

козлину условно разграничивают по размерам: кожи площадью менее 60 дм2 относят

к шевро, а более 60 дм2 — к хромовой козлине. Это разграничение, основывающееся

на возрастании грубости кожи и ухудшении мереи с увеличением площади кожи, в

настоящее время в значительной степени утратило практическое значение.

Кожи шевро принадлежат

к наиболее тонким видам кожи: их толщина составляет 0,5—0,8 мм; хромовая

козлина по толщине приближается к хромовому опойку (0,7—1 мм и более).

Механические свойства шевро и хромовой козлины более низкие, чем хромовых

крупного рогатого скота.

В целом кожи шевро и в

несколько меньшей степени хромовая козлина благодаря красивому внешнему виду,

не-большой толщине, легкости и эластичности представляют ценный материал,

преимущественно для изготовления женской модельной обуви. Для массовой, в

особенности уличной обуви, применение шевро и хромовой козлины ограничено, по

Шеврет. Шеврет, вырабатываемый из шкур овец и баранов, по структуре дермы резко

отличается как от хромового опойка, так и от шевро и хромовой козлины.

Сосочковый слой дермы шеврета характеризуется большой разрыхленностью и слабой

связью с сетчатым слоем. Для упрочнения связи сосочкового слоя с сетчатым кожу

подвергают специальной обработке, состоящей в образовании вязких веществ в

толще дермы путем введения в лицевой слой эластичных смол. Такой шеврет получил

название упрочненного.

Из-за более слабой и

разрыхленной структуры шеврет обладает пониженными механическими свойствами: низким

пределом прочности при растяжении кожи и ее лицевого слоя, малым сопротивлением

истиранию, большой тягучестью. Эксплуатационные свойства обуви с верхом из

шеврета при носке в относительно трудных условиях, как правило,

неудовлетворительны: через короткие сроки пользования обувью наблюдаются сдиры

на лицевой поверхности кожи, истирание верха обуви, его деформирование. Шеврет,

ранее широко применявшийся в обувном производстве, в последние годы утратил

свое значение и используется в ограниченных количествах, преимущественно на

верх легких видов обуви: комнатной, летней, открытой (женской, девичьей),

гусариковой .

·

Хромовая

свиная кожа. По сравнению с другими видами кожи естественная мерея свиной кожи

более грубая, отверстия от волоса (щетины) крупные и расположены реже. Эти

особенности мереи свиной хромовой кожи определяют ее своеобразный, несколько

худший внешний вид и вызывают необходимость в дополнительном облагораживании

лицевой поверхности.

В связи с особенностями

микроструктуры свиные хромовые кожи обладают значительной устойчивостью к

истиранию, относительно высоким пределом прочности при растяжении кожи и ее

лицевого слоя, несколько большей водопроницаемостью.

В целом хромовая свиная

кожа при устранении недостатков внешнего вида путем соответствующего

облагораживания представляет собой ценный вид кожи, находящий широкое

применение для производства разнообразной обуви. Наиболее целесообразно

использование свиной хромовой кожи на верх летней обуви.

·

Хромовая

конина и выметка. Хромовую конину, т. е. кожу из шкур лошадей рабочего

возраста, так же как и конскую юфть, выпускают с кожевенных заводов в виде

передни и полупередин, а хромовую выметку, изготовляемую из шкур молодых

лошадей в возрасте от одного года до рабочего возраста, — в виде целых кож.

По внешнему виду мереи

хромовая конина и выметка приближаются к хромовой козлине и шеврету. По

физико-механическим свойствам хромовые конские кожи несколько уступают кожам

крупного рогатого скота и свиным. Применение конских кож в обувном производстве

сравнительно невелико.

·

Лаковая

кожа. Лаковые кожи представляют собой хромовые кожи с зеркально-блестящей

поверхностью, образуемой нанесением лаковых покрытий на соответствующим образом

подготовленные кожи. Эти покрытия состоят преимущественно из глифталевонитроцеллюлозного

грунтового слоя, обладающего большой адгезионной способностью к коже при малом

проникновении внутрь ее (для предупреждения потери гибкости и мягкости кожи), и

поверхностного лакового слоя, получаемого на основе полимеризованного льняного

масла.

В последнее время в

производственную практику внедряются методы изготовления лаковых кож на основе

полиуретановых лаков.

Для изготовления

лаковой кожи используют главным образом шевро и в меньшей степени хромовые

свиные кожи, жеребок, выметку, конину и опоек. В зависимости от вида исходной

кожи различают лак-шевро, свиной хромовый лак, лак-опоек и др. Наилучшим видом

лаковой кожи, сочетающим красивый внешний вид, блестящую нежную поверхность и

естественную мерею с тонкостью, мягкостью и гибкостью кожи, является лак-шевро.

Решающее значение для

оценки качества лаковой кожи наряду с признаками внешнего вида имеют свойства

лакового покрытия и прочность его связи с кожей. Толщина лакового слоя должна

быть незначительной (0,06—0,07 мм) при достаточной связи с кожей и устойчивости

к внешним физикомеханическим воздействиям.

·

Велюр.

Велюр, в отличие от ранее рассмотренных видов кожи, имеет мелковорсистую

лицевую поверхность. Его вырабатывают путем отделки по бахтарме хромовых кож —

опойка, выростка, хромовой козлины и шевро; свиные хромовые кожи при

изготовлении велюра отделывают с лицевой стороны. Производство велюра дает

возможность рационально использовать кожевенное сырье с поверхностными

неглубокими дефектами, но доброкачественное по структуре.

По химическому составу

и физико-механическим свойствам велюр мало отличается от соответствующих видов

лицевых хромовых кож. Разница между ними, кроме внешнего вида, проявляется в

меньшем пределе прочности при растяжении, большем удлинении при напряжении 10

Н/мм2, а также в большей намокаемости и загрязняемости велюра и худшей

способности сохранять форму при носке обуви. Используют велюр преимущественно

для производства различных видов женской и девичьей обуви — летней, зимней, а

также предназначенной для ношения круглый год. Особенно широко велюр

используется в зарубежной обувной промышленности.

·

Нубук.

Нубук получают из хромового опойка, выростка и полукожника шлифованием лицевой

поверхности. На выработку нубука используют главным образом хромовые кожи с

небольшими повреждениями лицевого слоя, но достаточно полные и плотные. По

внешнему виду нубук несколько напоминает велюр; в отличие от велюра,

вырабатываемого в основном темных цветов, нубук выпускают также натурального

цвета и светлых тонов. Нубук светлых тонов используют преимущественно для

изготовления летней женской и девичьей обуви, а темных цветов (серый,

коричневый) — для изготовления мужской и мальчиковой обуви.

·

Кожа

жирового дубления для верха обуви (замша). Замшей называется кожа, выработанная

жировым дублением. При жировом дублении продукты окисления жиров, вступая в

химическое взаимодействие с белковыми веществами голья, дают очень нежную,

мягкую, тягучую кожу.

Особые свойства замши —

нежность и мягкость, бархатистость поверхности, хороший внешний вид, пористость,

воздухопроницаемость, способность не изменять свои свойства при мытье в

холодной и горячей воде (до 60°С) — обеспечивают ей разностороннее применение.

Вследствие сложности выработки и преимущественного использования в качестве

исходного сырья шкур оленей замша, так же как и лак, принадлежит к наиболее

дорогим видам кожи. С верхом из замши изготовляют лишь модельную женскую обувь.Отделка

может быть также со шлифованной лицевой поверхностью, с анилиновой, козеиновой

и нитроэмульсионной отделкой, лаковые кожи из опойка и выростка с

полиуритановым покрытием, велюр, спилок-велюр, нубук – обработка лица кожи,

искусственные кожи с различными основами и покрытиями.

Кожа для верха

отличается мягкостью, эластичностью и сравнительно небольшой толщиной.

При носке детали верха

обуви подвергаются разнообразным физико-механическим и химическим воздействиям

Эксплуатационные

требования к кожам для верха обуви отличны от требовании к жестким кожам: кожи

для верха обуви должны обладать устойчивостью к многократным изгибам с

попеременным растяжением и сжатием, стойкостью к ударным и истирающим

воздействиям, к действию пота, воды, грязи и пыли; свойства материала и его

размеры не должны изменяться под влиянием повторных увлажнении и высушиваний.

Удлинение кож для верха обуви должно быть упругим.

Вследствие изменения

размеров стопы при ходьбе в обуви возникают растягивающие усилия, что требует

от кож для верха обуви достаточной прочности, высоких показателей на прорыв

ниточным швом.

Кожаные детали верха

выдерживают, как правило, большие сроки носки, чем кожаные детали низа, что

свидетельствует о большем соответствии верхних кожаных материалов предъявляемым

к ним прочностным требованиям.

Повышенные требования

предъявляются к внешнему виду этих кож. Красивый внешний вид кожи должен

сохраняться при носке обуви и легко восстанавливаться при чистке. Не менее

важно, чтобы лицевой слой кожи выдерживал ударные воздействия, трение в сухих и

влажных условиях.

Кожи для верха обуви

должны отвечать также технологическим требованиям. К ним относятся хорошие

формовочные свойства материалов (тягучесть и способность к поперечному

сокращению при растяжении), пошивочные свойства (возможность получения хорошо

утянутого, прочного и красивого ниточного шва), раскройные свойства. Материалы

верха не должны просекаться нитками при сшивании и иметь тягучих краев.

Необходимо, чтобы кожи для верха обладали достаточной упругостью,

способствовали хорошей утяжке стежка.

Кожи, используемые для

изготовления внутренних и промежуточных деталей, должны быть потоустойчивыми,

не должны содержать легко вымываемые водой вещества, которые могут пачкать

носок или чулок. Они должны обладать гибкостью, прочностью на разрыв и другими

свойствами.

К искусственным и

синтетическим материалам для верха обуви относят материалы для наружных,

внутренних и промежуточных деталей - искусственные и синтетические мягкие кожи

для верха обуви и для подкладки, искусственные материалы для жестких задников и

подносков обуви.

Искусственными мягкими

кожами называют материалы, заменяющие натуральную кожу для верха и подкладки

обуви, которые получают путем пропитки волокнистых основ и нанесения лицевого

покрытия из полимерных композиций. В наименовании искусственной мягкой кожи

отражают вид покрытия, тип основы, назначение и отдельные особенности материала

(например, амидискожа-НТ обувная подкладочная). В зависимости от вида покрытия

используют следующие обозначе-ия: винил - поливинилхлоридное, эласто-каучуковое,

нитро-нитроцеллюлозное, амидное, полиамидное и др. комбинированное. Тип основы

обозначают буквами: Т - тканевая, ТР - трикотажная, НТ - нетканая. Назначение и

особые свойства искусственных мягких кож характеризуют словесно: обувная, подкладочная,

морозостойкая, дублированная и т.п.

Синтетическими кожами

называют искусственные материалы, пропитку основ и нанесение покрытий на

которые осуществляют в процессе синтеза пористой структуры полиуретанов.

Отечественные материалы такого типа имеют общее обозначение СК (марки С-1- С-6),

а материалы зарубежного производства -- фирменные названия (кларино, астрино,

амара, эйкас и др.).

По структуре различают

три типа синтетических кож: трехслойные, состоящие из системы «волокнистая

пропитанная основа - армирующая ткань - полимерное покрытие»; двухслойные, не

имеющие промежуточного армирующего слоя ткани; однослойные - в виде полимерной

пленки без волокнистой основы или в виде слоя основы, пропитанной полимерным

пористым составом без покрытия. Вариантов структуры синтетических кож еще

больше, поскольку только основа этих материалов может состоять из нескольких

слоев.

Искусственные и

синтетические кожи для верха обуви чрезвычайно разнообразны по типу основы и

виду пропиток и покрытий.

Наиболее распространены

винилискожи на тканевых, трикотажных и нетканых основах с непористым, пористым

и пористо-монолитным покрытиями. Винилискожи имеют низкие теплозащитные

свойства, паропроницаемость, морозостойкость. В то же время они характеризуются

достаточно высоким сопротивлением истиранию и другими механическими свойствами.

Для верха весенне-осенней и летней обуви наиболее широко используют

винилискожу-НТ эластичную, винилискожу-Т совмещенную пористо-монолитную

(покрытие состоит из лицевой монолитной и промежуточной пористой пленок),

винилискожу-Т лаковую, винилискожу-Т замшевую и др.

Ассортимент синтетических

кож для верха обуви чрезвычайно широк, что объясняется весьма хорошим

комплексом свойств. Синтетическая кожа по износостойкости, кожеподобности,

многим гигиеническим показателям значительно превосходит искусственные кожи.

Недостатками данного материала являются низкая способность приформовываться к

стопе при носке обуви, недостаточные гигроскопичность и влагоотдача. С целью

устранения отмеченных недостатков перспективно использование для волокнистой

основы синтетических кож специально обработанных отходов кожевенного

производства. Кожевенные отходы химическими или физико-механическими методами

переводят в волокна длиной от 20 до 40 мм. Волокна, состоящие в основном из белкового

вещества коллагена, обладают высокими показателями гигроскопичности, прочности,

растяжимости.

Синтетическую кожу на

волокнистой коллагеновой основе («прессованную кожу») получают из отходов

кожевенного производства (обрезков кож) в смеси с полиамидными, полиэфирными

или полипропиленовыми волокнами. Химическими или физико-механическими методами

кожотходы переводят в ультратонкие волокна, после чего формуют холст,

подвергают иглопробиванию и термоусадке. Нанесение покрытия возможно прямым и

переносным способами. Отделывают синтетическую кожу аэрографом или сетчатым

валиком, могут тиснить. Прессованные кожи стойки к истиранию, многократному

изгибу, эластичны при низких (до -50 °С) температурах, устойчивы к действию

растворителей и масел. Их используют как для верха обуви, так и для подкладки.

Искусственные и

синтетические подкладочные кожи должны обладать высокой паропроницаемостью,

гигроскопичностью, потостойкостью, а также высоким сопротивлением истиранию и

малой жесткостью. Ассортимент этих материалов достаточно разнообразен как по

типу основы, так и по виду покрытия.

Искусственные материалы

для промежуточных деталей обуви включают материалы, используемые для жестких

задников и подносков. Они должны обладать жесткостью и упругостью, способностью

принимать форму пяточной или носочной части колодки, устойчивостью к влаге и

истиранию.

Наряду с обувными

картонами для изготовления жестких задников и подносков используют

искусственные материалы на волокнистой основе или без основы: обувную

нитроискожу-Т, термопластичные материалы (термофлекс, «Таллинн-400» и др.),

эластичные материалы. Термопластичные материалы вырабатывают, как правило,

многослойными, на нетканой или тканой основе, пропитанной смесью латексов и

покрытой полимерной пленкой. Материалы легко формуются, отличаются водостойкостью,

в процессе производства размягчаются и прочно склеиваются с кожей и тканью;

кроме того, не требуется применение клея и растворителей. Термопластичные

задники и подноски в наибольшей мере отвечают требованиям обувной технологии

при прогрессивных способах формования верха с использованием термических воздействий.

Эластичные материалы применяют для подносков в текстильной, бесподкладочной и

женской хромовой обуви с зауженным носком. Они имеют небольшую толщину и

отличаются от подносков из других материалов гибкостью и эластичностью.

Перспективным направлением является внедрение в производство обуви метода

формования подносков из клея-расплава, который размягчается под действием токов

высокой частоты.

Так же в качестве

материалов для верха обуви являются: меха, ткани, застежки, молнии и др.

2.

ОСНОВНЫЕ СПОСОБЫ СБОРКИ ЗАГОТОВОК ВЕРХА ОБУВИ

Сборка заготовок может

производиться различными методами: сшиванием, склеиванием, свариванием ТВЧ.

Разработаны методы изготовления заготовок из искусственных кож на так

называемых силиконовых матрицах.

Выбор конкретного

метода опирается в первую очередь на характер используемых материалов,

предъявленных требованиям к показателям гидроизоляции, виду обуви и

совокупностью других черт.

Рассмотрим основные

методы, которые используются при сборке деталей верха обуви.

2.1 Ниточный метод

сборки заготовок верха обуви

Сборка заготовок

заключается в соединении наружных, внутренних и промежуточных деталей верха

обуви ниточными швами на швейных машинах (См. Приложения 3 – 4 ).

Данный метод очень

часто используется для индивидуального пошива обуви. Однако, не смотря на свою

низкую производительность, при крупномаштабном производстве обуви

промышленность от данного способа сборки деталей верха обуви, не отказалась.

Ниточные обувные швы

подразделяют по виду строчки, способу образования стежка, расположению

скрепляемых деталей, количеству строчек в шве. Строчки, применяемые при сборке

заготовки, могут быть линейными и зигзагообразными. По способу образования

стежка швы бывают двуниточные внутреннего и наружного переплетения и

однониточные наружного переплетения.

В зависимости от

расположения скрепляемых деталей заготовочные швы подразделяют на четыре

основные группы: настрочные, переметочные, выворотные.

Собранная заготовка

должна соответствовать контрольному чертежу модели и утвержденному образцу

обуви; детали ее должны быть симметрично расположены. Морщины и стянутости по

линии швов заготовки не допускаются. Цвет блочек, крючков и шнурков должен

гармонировать с цветом деталей верха. Крючки и блочки должны быть хорошо

расклепаны. При скреплении деталей во время сборки заготовки для обуви

необходимо соблюдать установленное количество строчек, количество стежков на 10

мм длины строчки, расстояние между строчками. Количество стежков на 10 мм длины

строчки зависит от вида шва и скрепляемых материалов.

Таблица 1

Технологические

нормативы сборки наружных деталей заготовки верха обуви

| Вид

операции |

Материал

деталей верха |

Припуск

под настрачиваемые детали |

Расстояние,

мм |

Число

стежков на 10мм |

Игла |

| первой

строчки от края при толщине детали, мм |

между

смежными строчками |

Модель |

Номер |

| 0,5-0,9 |

-1,1 |

без

перфорации |

с

перфорацией |

| Настрочной

шов при однорядной строчке |

Опоек,

выросток, |

5-6 |

0,8-1 |

1-1,2 |

- |

- |

7-9 |

0335 |

75-90 |

| Замша,

лаковая кожа, велюр, нубук, шевро; |

5-6 |

0,8-1 |

1-1,2 |

- |

- |

6-8 |

0335 |

75-90 |

| Текстильные

материалы |

5-7 |

1-1,5 |

- |

- |

- |

5-6 |

0335 |

90-10 |

| Настрочной

шов при двух строчках |

Опоек,

выросток, замша, лаковая кожа, велюр, нубук, шевро, текстильные материалы |

5-6 |

0,8-1 |

1-1,2 |

0,8-1,5 |

2-3

+ диаметр перфорации |

7-8 |

0335 |

75-90 |

| Тачной

шов |

Опоек,

выросток, замша, лаковая кожа, велюр, нубук, шевро |

вровень |

1-1,2 |

1-1,5 |

- |

- |

5-7 |

0335 |

90-100 |

| текстильные

материалы |

- |

3,5-4 |

3,5-4 |

- |

- |

5-6 |

0335 |

90-100 |

| Строчка

канта |

Опоек,

выросток, замша, лаковая кожа, велюр, нубук, шевро |

- |

1-1,2 |

1-1,5 |

- |

- |

7-8 |

0335 |

75-90 |

| текстильные

материалы |

- |

2-2,5 |

- |

- |

- |

5-6 |

0203 |

90-100 |

Таблица 2

Технологические

нормативы сборки внутренних деталей заготовки верха обуви

| Вид

операции |

Материал

подкладки |

Припуск

под настрачиваемые детали |

Расстояние,

мм |

Число

стежков на 10 мм длины строчки |

Иглы

швейные |

| первой

строчки от края |

между

смежными строчками |

модель |

номер |

| Настрочной

шов при одной строчке |

Кожа

подкладочная |

3-6 |

1-1,5 |

- |

5-6 |

0335 |

75-90 |

| Натуральный

мех |

3-6 |

1-1,5 |

|

4-5 |

0335 |

75-90 |

| Настрочной

шов при двух строчка |

Кожа

подкладочная |

5-8 |

1-1,5 |

1-2 |

5-6 |

0335 |

75-90 |

| Натуральный

мех |

- |

1-1,5 |

1-2 |

4-5 |

0335 |

75-90 |

| Тачной

шов |

Кожа

подкладочная |

- |

1-1,5 |

- |

5-6 |

0335 |

75-120 |

| Натуральный

мех |

- |

1-1,5 |

- |

4-5 |

0335 |

75-120 |

Виды ниток,

используемых при сборке заготовок верха обуви.

Для скрепления деталей

заготовок обуви применяют нитки хлопчатобумажные швейные по ГОСТ 30226-93 «Нитки

обувные хлопчатобумажные и синтетические. Технические условия» следующих марок:

специальные в 6 сложений № 10, 20, 30, 40, 50, 60, особо прочные в 12 сложений

№ 00 и в 9 сложений № 0,1,3,4,6,30,40.

Для скрепления деталей

верха модельной обуви из выростка и полукожника, яловки хромового дубления,

шевро, замши, велюра применяют нитки хлопчатобумажные в 6 и 9 сложений №40, 50,

60.

Особо большая прочность

требуется при сострачивании задних краев задинок и берцев, а также у

закрепочных швов, скрепляющих берцы с союзками. Для этих операций применяют

синтетические нитки (капроновые, лавсановые, анидные).

Капроновые нитки

превосходят хлопчатобумажные своей прочностью и удлинением, обладают

устойчивостью к действию влаги, пота, жиров, кислот, щелочей и других активных

сред. Условные обозначения (торговый номер) -800К, 500К, 400К, 300К, 750К,

565К, 470К, 280К, 95К, 65К, 50К. Нитки №50К, 65К и 95К используют для сборки

заготовок из кож хромового дубления. Для пристрачивания подошв используют нитки

№565К и 470К.

Лавсановые нитки

выпускают следующих торговых номеров: 22Л, 33Л, 55Л и 90Л. Недостатком

лавсановых ниток является их невысокая термостойкость, что во многих случаях

приводит к расплавлению ниток при высоких скоростях работы швейной машины. Для

повышения термостойкости ниток их пропитывают индустриальным маслом или

жировыми эмульсиями.

Для скрепления деталей

верха обуви применяют также хлопколавсановые нитки следующих торговых номеров:

44ЛХ-1, 65ЛХ-1. Хлопколавсановые нитки по прочности, удлинению и стойкости к

истиранию превосходят хлопчатобумажные.

Анидные нитки (29 текс

х 3; 29 текс х 2) значительно превосходят капроновые по относительной разрывной

нагрузке, более высокой температуре плавления и стойкости к истиранию. В

анидных нитках в три и более раза уменьшено количество узлов в бобине, что

способствует повышению производительности труда швей за счет сокращения времени

на заправку нитки при обрыве.

Таблица 3

Соотношение между

номерами игл и ниток

| Номер

иглы |

Условное

обозначение (торговый номер) ниток |

| Хлопчатобумажных |

шелковых |

капроновых |

лавсановых |

| 75 |

60;50 |

65;33 |

- |

22Л;

33Л |

| 80 |

50;

40 |

33 |

50К |

33Л |

| 85 |

40 |

33 |

50К |

33Л |

| 90 |

40;30 |

33;18 |

50К;

15К |

33Л;

60Л |

| 100 |

30;20 |

18;13 |

15К;

13К |

60Л;

90Л |

| 110 |

20;10 |

13;9 |

13К;11К |

90Л |

| 120 |

10;6 |

9 |

11К |

90Л |

| 130 |

6;3 |

- |

11К |

- |

| 140 |

3 |

- |

11К |

- |

| 150 |

3;1 |

- |

11К;9К |

- |

| 160 |

1 |

- |

9К |

- |

| 170 |

1;0 |

- |

9К |

- |

| 180 |

0 |

- |

- |

- |

| 190 |

0;

00 |

- |

- |

- |

| 200;

210 |

00 |

- |

- |

- |

При скреплении

заготовки верха, как правило, используются одно- или двухрядные ниточные строчки

со стежком двухниточного внутреннего переплетения. Комплексное воздействие

окружающей среды и микроклимата внутри обуви на верхнюю и нижнюю нити в

условиях носки оказывается неодинаковым: верхняя нить подвергается механическим

воздействиям, действию химических реагентов, попадающим на обувь извне,

влажно-тепловому воздействию и ультрафиолетовому облучению; нижняя нить -

воздействию пота, механическому истиранию со стороны стопы. Кроме того, на

снижение прочностных показателей верхней нити оказывает влияние ее многократное

истирание в процессе прохождения через ушко швейной иглы.

Снижение прочности

ниточных швов в готовом изделии под воздействием механических напряжений

обусловлено величиной и последовательностью приложения механических нагрузок.

Анализ технологии обуви и последующих условий ее эксплуатации показывает, что

максимальные разрушающие напряжения в ниточных швах возникают в процессе

затяжки (формования) заготовки верха обуви и фиксации ее формы после затяжки.

Клещи затяжной машины вытягивают заготовку при максимальном значении

относительного удлинения в носочной части 20-25%. При этом могут наблюдаться

растяжение в узлах переплетения стежков ниточного шва и смещение деталей

заготовки относительно друг друга.

При последующей

фиксации формы затянутой заготовки в условиях интенсивного подвода тепла

возможно дальнейшее повышение напряжений вследствие стремления материалов

заготовки к сокращению площади при сушке в условиях недопущенной усадки.

В условиях последующей

эксплуатации таких предельных напряжений в ниточных швах не возникает,

поскольку сдавливание стопы заготовкой верха обуви недопустимо по

физиологическим показаниям. Но в условиях эксплуатации обувные детали и швы

подвергаются многократным изгибным деформациям и изгибно-растягивающим деформациям

при сравнительно невысоком уровне значений напряжений по сравнению с

напряжениями, возникающими в процессе формования. В реальных условиях

эксплуатации следует учитывать и возможность механических повреждений единичных

стежков, которые также отрицательно влияют на надежность специальной обуви. С

учетом изложенных соображений стандартная методика прочностных испытаний швов

при одноцикловом растяжении на машине РТ-250 в соответствии с ГОСТом не

позволяет однозначно прогнозировать надежность соединения деталей заготовки

верха обуви при эксплуатации. Для более полной оценки прочностных показателей

ниточных швов была разработана методика дополнительных испытаний, учитывающая

технологические особенности процесса сборки обуви и ее последующей

эксплуатации. Указанная методика была использована при оценке качества новых

синтетических нитей, разработанных ОАО «НИИ ниток «Петронить»»

(Санкт-Петербург). Методика испытаний включает в себя определение прочности

ниточного шва при одноцикловом растяжении на разрывной машине РТ-250 и при

многоцикловом растяжении образцов на приборе для динамического нагружения -

пульсаторе ПГ-20. Конструкция пульсатора ПГ-20 позволяла подвергать растяжению

образцы с частотой нагружения, соответствующей условию эксплуатации обуви (60 циклов

в мин.). В связи с тем, что существующие синтетические нитки на основе лавсана

обеспечивают высокую прочность ниточного соединения даже при однорядной

строчке, в конструкцию пульсатора были внесены изменения, позволяющие увеличить

максимальную растягивающую нагрузку до 400Н вместо 200Н, предусматриваемых

первоначальной конструкцией прибора.

Для характеристики

надежности швов целесообразно пользоваться кривыми усталости (выносливости)

Велера. Из кривых выносливости можно сделать вывод, что полученные нагрузки в

пределах от 80 до 65% следует считать недопустимыми, т. к. через сравнительно

небольшое число циклов нагружения (от 3 до 500) с вероятностью 90-95%

наблюдается полное разрушение ниточного соединения. Нагрузки в пределе от 65 до

50% от разрывной, прикладываемые в ходе эксплуатации циклично, могут быть

отнесены к условно допустимым. Более низкий уровень нагрузок не приводит к

разрушению ниточного соединения при очень большом количестве циклов,

соответствующему плановому сроку эксплуатации изделия. Как показывает практика,

механическое повреждение единичных стежков строчки приводит к более

существенному понижению прочности ниточных соединений.

Апробированная методика

дополнительных испытаний позволяет более полно дать технологическую оценку

ниток при сборке изделий из кожи, в том числе при необходимости, с учетом

химических и физических воздействий на ниточные соединения (пота, ультрафиолета

и т. п.) и прогнозировать надежность ниточных соединений при эксплуатации[2].

2.2 Клеевой метод

сборки заготовок верха обуви

Клеевыми называют такие

методы крепления, при которых в качестве крепителя используется клей, а

скрепление осуществляется склеиванием.

В обувной

промышленности используют две технологии клеевого скрепления деталей заготовок

верха: Каунасского политехнического института и Научно-исследовательского

института кожевенно-обувной промышленности (УкрНИИКП)[3].

По технологии

Каунасского политехнического института для скрепления деталей заготовок верха

клеевым методом применяют клеи-растворы на основе наирита НТ.

Наиритовые клеи

недефицитны и доступны, технология склеивания наиболее простая по сравнению с

технологией склеивания другими клеями. Клеи на основе наирита НТ, применяемые

для крепления подошв и содержащие небольшое количество смол (до 20 мае. ч.

смолы 101К или инден-кумароновой на 100 мае. ч. наирита), непригодны для

клеевой сборки заготовок верха, так как не обеспечивают достаточной

формоустойчивости клеевых швов, особенно по верхнему канту берцев, и не

обладают достаточно быстрой схватываемостью. Эти недостатки можно устранить,

увеличив количество смолы до 40—50 мае. ч. Устойчивость клеевых швов повышается

в результате снижения внутренних напряжений в клеевом слое. А внутренние

напряжения тем меньше, чем больше смолы в клее. Опыты показали, что, применяя

наиритовые клеи с добавкой 40 мае. ч. смолы 101К или инден-кумароновой, можно

склеивать кожаные детали через непродолжительное (5—10 мин) время после

нанесения клея без термоактивации. Такое склеивание обеспечивает высокую

прочность клеевого шва, так как пористая структура кожи сравнительно мало

препятствует удалению остатков растворителя из клеевого слоя.

Выбор той или иной

рецептуры определяется применяемой технологией изготовления обуви. С течением

времени материал верха белых и светлых тонов в зоне крепления подошв и каблуков

может пожелтеть. Причиной такого дефекта является миграция различных добавок

(тиу-рама, неозона Д, контакта Петрова), которые вводят в наирит НТ при его

изготовлении. Смолы 101 К и инден-кумароновая не изменяют цвета склеиваемых

материалов, поэтому для склеивания деталей белой и светлой обуви необходимо

применять вместо наирита НТ другие хлоропреновые каучуки, например наирит НТ-Н.

Клеи всех рецептов, приведенных в табл. II 1.4, обеспечивают высокую прочность

склеивания. При двустороннем нанесении клея предел прочности при сдвиге

клеевого шва составляет 160—200 Н/см (при ширине нахлестки 7—8 мм) вместо 100

Н/см для двухрядного ниточного шва (ГОСТ 26167-2005). При одностороннем

нанесении клея, предусмотренном технологией для менее ответственных соединений,

прочность клеевого шва составляет 100—120 вместо 75 Н/см для однорядного

ниточного шва. Коэффициент термостойкости клеев не ниже 0,7. Таким образом,

термообработка не снижает прочности клеевого шва. После термообработки

прочность полностью восстанавливается.

Клеевые швы обладают

также высокой водостойкостью. Даже после выдерживания в течение 24 ч в воде

прочность мокрых образцов, склеенных клеями рецептов снижается лишь на 10-50 %.

Основные операции

технологического процесса клеевой сборки заготовок верха являются общими для

любых видов и конструкций обуви.

Методы сборки

заготовок верха обуви.

Клеевую сборку деталей заготовки верха можно проводить последовательно или по

принципу сборки в пачку. В первом случае последовательно соединяют детали

верха, затем подкладки и после этого подкладку по верхнему канту скрепляют с

верхом. Во втором случае сборку осуществляют на специальной матрице с

центрирующим приспособлением. Все детали после нанесения клея на места

скрепления и сушки складывают в таком порядке, как они должны быть в заготовке

верха. Затем в прессе, верхняя подушка которого сделана из мягкой резины,

одновременно склеивают всю заготовку. Если выдержка после нанесения клея

больше, чем предусмотрено технологией холодного склеивания (10 и 5 мин), также

возможна активация клеевой пленки горячим воздухом уже после складывания

деталей в пачку. В этом случае клеевые пленки не открыты, а находятся между

склеиваемыми материалами, поэтому время активации увеличивают до 15—30 с.

Технология УкрНИИКП клеевого скрепления деталей верха летней открытой обуви

тепловым методом предусматривает обработку заготовок из натуральных,

искусственных и синтетических кож.

При клеевом скреплении

деталей верха летней открытой обуви должны быть:

·

припуск

2—2,5 мм вдоль обрабатываемых краев деталей верха и подкладки;

·

четко

выраженные рельефные рисунки и имитационные строчки;

·

глубина

тиснения рисунка не более 50 % толщины обрабатываемого материала.

Лицевое покрытие

материалов не должно быть повреждено нагретыми резаками-электродами, расстояния

имитационных строчек от края и между собой, а также частота стежков

произвольные.

Изготовление

заготовок верха обуви в силиконовых

матрицах. Производство заготовок верха формованием в

силиконовых матрицах на установках ТВЧ принципиально отличается от их сборки на

швейном оборудовании и позволяет увеличить производительность труда в

результате получения верха обуви со всеми отделочными элементами за одну

операцию. Технология формования поверхности заготовок верха в силиконовых

матрицах на установках ТВЧ включает следующие процессы: изготовление исходных

моделей заготовок верха; отливку силиконовых матриц и формование в них

поверхности заготовок. Изготовление исходной модели заготовки верха.

Конструкцию моделей разрабатывают так, чтобы сборку деталей верха в заготовку

объемной формы после их обработки ТВЧ производить при минимальном числе швейных

операций, а готовая исходная модель заготовки верха, по которой отливается

силиконовая матрица, состояла бы из одного или нескольких плоских узлов. Для

изготовления исходных моделей применяют натуральные, синтетические и

искусственные кожи с рельефной фактурой. Толщина их должна быть не более 1,2

мм. При литье заготовок из порошка ПВХ толщина исходной модели должна составлять

1,5—1,6 мм. От качества сборки исходной заготовки и выполнения декоративных

строчек зависит четкость их оттиска на силиконовой матрице. Для сборки

заготовок верха используют капроновые нитки; строчки ниточных швов должны быть

хорошо утянуты, а концы ниток — протянуты внутрь заготовки и приклеены к

бахтармяной стороне клеем из натурального каучука (НК). При использовании

хлопчатобумажных ниток швы исходной модели пропитывают нитролаком.

Обувь клеевого метода

отличается легкостью, водо- и износостойкостью, но из-за клеевой пленки

уступает по гигиеническим свойствам обуви ниточным методам крепления.

2.3 Сварочный метод

сборки заготовок верха обуви

В настоящее время

сварку термопластичных материалов применяют в кожгалантерейном производстве для

изготовления портфелей, сумок, папок, ремней, футляров, обложек для документов,

бумажников, и другой мелкой кожгалантереи[4].

В обувном производстве

ее используют в основном при сборке заготовок верха обуви из искусственных и

синтетических кож.

В других отраслях

промышленности с помощью этого метода изготовляют плащи, мешки, пакеты,

различные изделия из пластмасс.

Сварка может

применяться для:

·

соединения,

последовательного или параллельного, деталей методом сварки, т.е. образования

сварных швов (иногда сваривание может совмещаться с вырубанием деталей из

листовых материалов);

·

крепления

(приваривания) аппликаций к деталям, тиснения рельефа поверхности с помощью

металлического пуансона (плиты);

·

изготовления

деталей и узлов изделий в специальных формах из силиконовой резины (силиконовых

матрицах) с одновременным формованием рельефа их поверхности.

Процесс сварки

термопластичных материалов заключается в нагревании контактирующих поверхностей

деталей до вязкотекучего состояния и соединения их при небольшом давлении. При

этом происходит диффузия концов и сегментов цепных молекул из одной свариваемой

поверхности в другую с образованием связи, прочность которой при оптимальных

условиях может приближаться к когезионной прочности свариваемого материала.

Кроме того, при сварке искусственных кож, кроме диффузии в однородной среде,

происходит также диффузионное проникание полимерного материала в смежную среду

(в рыхлую волокнистую структуру искусственных кож) и образование «заклепок» и

«муфт», благодаря чему прочность соединения свариваемых деталей увеличивается в

2-3 раза.

Методы сварки

термопластов классифицируют следующим образом:

1.

сварка

с подводом тепловой энергии с помощью теплоносителей (контактно-тепловая,

газовая, экструзионная)

2.

сварка

с генерированием в материале тепловой энергии, полученной в результате

преобразования других видов энергии (высокочастотная, ультразвуковая,

радиационная, лазерная).

Для сварки деталей в

обувном производстве используют в основном методы контакно-тепловой и токами

высокой частоты (ТВЧ).

При контактно-тепловом

методе сварки соединяемые материалы помещают на неподвижную плиту пресса. При

опускании верхней плиты пресса создается давление на шов и обеспечивается

заданная температура сварки, т.к. одна или обе плиты пресса имеют

электронагреватели. Происходит сварка поверхностей материалов.

При контактно-тепловом

методе сварки деталей тепло поступает через свариваемый материал. Так как

термопластичные материалы являются плохими проводниками тепла, метод применяют

тогда, когда один из свариваемых материалов очень тонок. Чаще всего

контактно-тепловой метод используют при изготовлении изделий из полимерных

пленок (полиэтиленовых, поливинилхлоридных).

Основными параметрами

контактно-теплового метода сварки являются температура, продолжительность

контакта и давление.

Чтобы предотвратить

прилипание свариваемого материала, к плитам пресса крепят прокладки из

стеклоткани, пропитанной тефлоном или покрывают силиконовой смазкой.

Метод

контактно-тепловой сварки имеет ограниченное применение в производстве изделий

из кожи. Его недостатками являются сравнительно медленный нагрев свариваемых

материалов, низкая производительность, жесткие требования к термостойкости

материалов.

Более прогрессивным

является метод высокочастотной сварки, основные достоинства которого

заключаются в мгновенном нагреве свариваемых материалов по всей толщине и

высокой производительности труда. Термопластичный материал разогревается до

вязкотекучего состояния в результате преобразования энергии электрического поля

в тепло внутри самого материала. Электрическое поле частотой 2-1000 МГц

генерируется высокочастотным генератором.

Материалы, помещенные в

поле токов высокой частоты, ведут себя по-разному. Полярные полимеры

представляют собой диполи. Если диполь находится в переменном электрическом

поле, то он будет ориентироваться согласно знаку зарядов электродов. Смещение

зарядов, связанных в диполе внешним электрическим полем, называется

поляризацией. При изменении направления поля, а значит и знаков электродов,

диполь должен переместиться и занять новое положение, сориентировавшись

согласно изменившемуся знаку электродов. Чем больше вязкость материала, тем

больше его сопротивление изменению ориентации и затрачиваемая работа.

Работа характеризует

диэлектрические потери, приводящие к разогреванию материала. Характеристикой

способности материалов нагреваться является фактор диэлектрических потерь

K = ε tgδ,

где ε –

диэлектрическая проницаемость,

tgδ – тангенс угла

диэлектрических потерь.

Чем выше k, тем быстрее

и при меньших частотах переменного электрического тока материал способен

нагреваться. Практика показывает, что сварке ТВЧ подвергаются те термопласты,

фактор диэлектрических потерь которых не меньше сотых долей единицы.

Неполярные же вещества,

такие как полиэтилен, полипропилен, полистирол, не годятся для высокочастотной

сварки. Правда, имеются методы сварки и для материалов с очень низким фактором

диэлектрических потерь. Это, например, сварка при повышенной частоте колебаний

электромагнитного поля с предварительным нагреванием материалов в термошкафу.

Однако, указанные методы неэкономичны. Более целесообразны для подобных

материалов контактно-тепловой, радиационный и другие методы сварки.

При сварке наиболее

прочный шов получается при коротком сварочном цикле. Установлено, что время

сварки не должно быть более 4 с. Для снижения времени сварки следует

использовать более мощный генератор или большую частоту. Чем тоньше пленка, тем

труднее ее сваривать ТВЧ, так как тонкие пленки легче отдают тепло электродам,

чем толстые. Минимальная суммарная толщина материалов при сварке ТВЧ 0,1 мм.

Практически для изделий из кожи используют пленки толщиной 0,2-1,2 мм.

Различают симметричную

сварку, когда оба электрода имеют одинаковую форму, и ассиметричную, когда

форма электродов неодинакова. Роль нижнего электрода может выполнять стол

(нижняя плита) пресса, на котором помещается свариваемый материал, а верхний

электрод, соответствующий форме сварного шва, может крепиться стационарно к

электрододержателю, который через изолятор соединен с верхней плитой пресса,

или же быть свободным и при каждом новом цикле сварки накладываться на

материал.

Таким образом,

электроды при сварке служат для подвода энергии, передачи давления на материал

и охлаждения поверхности. После завершения сваривания и отключения тока еще

несколько секунд продолжается охлаждение под давлением для фиксации формы шва.

Оборудование для сварки

ТВЧ состоит из пресса с пластинами-электродами и генераторов ТВЧ. Электроды из

металлов высокой проводимости (латуни, алюминия, стали) имеют закругленные края

для предупреждения пригорания свариваемых материалов. Для повышения

производительности сварочных установок их оборудуют многопозиционными

загрузочными устройствами. Это позволяет во время сварки одной заготовки

производить сборку последующей. Такие устройства представляют собой специальные

загрузочные столы, на которых выполняется сборка заготовок с использованием

технологической оснастки и подача на позицию сборки и обратно. По способу

подачи различают загрузочные устройства с выдвижными столами, имеющими

возвратно-поступательное движение, загрузочные устройства с поворотными

(карусельными) столами, совершающими прерывистое вращательное движение, и

конвейерные загрузочные устройства с поступательным движением загрузочных

столов.

Свариваются не только

пленки и искусственные кожи с пленочным покрытием, но и ткани, содержащие

термопластические волокна—капрон, лавсан, нитрон.

При сварке деталей из

искусственных кож и пленочных материалов не нужны клеи или нитки, как при

клеевом или ниточном методах крепления; материалы не ослабляются проколами, нет

необходимости в предварительной подготовке поверхностей (взъерошивание).

Эти преимущества

сварных методов наряду с ростом использования искусственных и синтетических

материалов в обувном и кожгалантерейном производстве обусловливают дальнейшие

перспективы их развития.

ЗАКЛЮЧЕНИЕ

Рассмотренные способы

сборки заготовок верха обуви используются как в промышленных масштабах

изготовления обувной продукции, так и для индивидуального пошива обуви.

Каждый способ сборки

имеет свои преимущества и недостатки. Анализирую каждый способ, нельзя сделать

вывод относительно преимущества определенного вида соединения деталей верха

обуви. Так, ниточный метод, не является герметичным, следственно не подходит

для обуви, предназначенной для влажных погодных условий. Большой риск порчи

поверхности материалов иглой, не верным натяжением нити и прочими ошибками

производства так же необходимо учитывать при выборе данного метода скрепления

деталей верха обуви. Еще одним важным недостатком ниточного способа, является

его трудоемкость.

Клеевой способ сборки

заготовок обуви позволяет высвободить от 5 до 15 человек на поток мощностью

1000 пар в смену. Таким образом, обувное производство повышает

производительность труда на сборочных операциях на 30-40%, улучшает качество

обуви за счет исключения дефектов, которые имеют место при ниточной сборке

обуви. Однако, данный вид способа сборки тоже имеет свои недостатки, к которым

относятся: изменение цвета в ходе химических реакций с составляющей клеев;

повышенные требования к качествам клеев и подготовки склеиваемых поверхностей,

малейшее отклонение от которых приводит к браку продукции и другие недостатки.

Сварочный метод сборки

заготовок верха обуви является наиболее трудоемким, требует высокого уровня

технологических навыков, имеет специфику в выборе материалов для заготовок и

непосредственно вида обуви.

Поэтому, анализируя

выше сказанное, наиболее рациональным является применение методов сборки

заготовок обуви ниточным, клеевым и комбинированным способом (ниточно-клеевым).

СПИСОК ИСПОЛЬЗУЕМОЙ

ЛИТЕРАТУРЫ

1.

ГОСТ 21463-87 «Обувь. Нормы прочности»

2.

ГОСТ 9290-76 «Обувь. Метод определения прочности ниточных швов

соединения деталей верха»

3.

ГОСТ 27438-87 «Обувь. Термины и определения пороков»

4.

ГОСТ 23251-83 «Обувь. Термины и определения»

5.

ГОСТ 26166-84 «Обувь повседневная из синтетических и искусственных

кож. Технические условия»

6.

ГОСТ 26167-2005 «Обувь повседневная. Общие технические условия»

7.

ГОСТ 26167-84 «Обувь повседневная. Технические условия»

8.

А. А. Сабанцева, Л. И. Адигезалов, В. Е. Беденко Прогнозирование

прочности ниточных соединений деталей // «Кожа и обувь» - 2003. № 3 (3)

9.

Абрамов, В. Ф. Технологические процессы производства изделий

легкой промышленности. Часть 1 / В. Ф. Абрамов [и др.]; под общ ред. В. А. Фукина.

– Москва : МГУДТ, 2003. – 572 с.

10.

Жихарев, А. П. Практикум по материаловедению в производстве

изделий легкой промышленности : учеб. пособие для студ. высш. учеб. заведений /

А. П. Жихарев, Б. Я. Краснов, Д. Г. Петропавловский ; под ред. А. П. Жихарева.

– Москва : Издательский центр «Академия», 2004. – 464 с.

11.

Зурабян, К. М. Справочник по материалам, применяемым в производстве

обуви и кожгалантереи / К. М. Зурабян [и др.] – Москва: Изд-во Shoe-Icons, 2004. – 210 с.

12.

И. И. Довнич Технология производства обуви. Учебник. Издательство:

Академия – 288 с., 2004 г.

13.

Иванова В.Я Материаловедение изделий из кожи: Учебное пособие.

Издательство Инфра-М. – 2008. – 208 с.

14.

Краснов Б.Я. Материаловедение обувного и кожгалантерейного

производства. Учебник для начального профессионального образования.

Издательство: Высшая школа. – 2005. – 326 с.

15.

Коваленко П. И. Технология изготовления обуви. Издательство

«Феникс» - 2000 г.- 320 с.;

16.

Практикум по конструированию изделий из кожи / Ключникова В.М,

Кочсхкова Т.О., Калита А.Н. - И.: Легпромбытиздат, 1985.- 336с.

17.

Сивек, П. Методы исследований и оценки потребительских свойств

материалов для верха обуви / П. Сивек, Ч. Кравецки // “Przegląd Skórzany”. – 1980. – № 12. – C. 333 – 334.

18.

Справочник обувщика (Технология)/Михеева Е. Я-, Мореходов Г. А.,

Швецова Т. П. и др. — М.: Легпромбытиздат, 1989. — 416 с

19.

Чечеткина Н.М., Путилина Т.Н., Горбунова В.В. Товарная экспертиза.

Серия «Учебники и учебные пособия». – Ростов-на-Дону: Феникс, 2000. – 512с.

ПРИЛОЖЕНИЕ 1

Схема

деления обуви ГОСТ

23251-83

ПРИЛОЖЕНИЕ 2

Детали верха обуви

ПРИЛОЖЕНИЕ 3

Наиболее часто

применяемые швейные машины для пошива заготовок верха обуви

| Класс

машины |

Назначение |

| 1

Одноигольные машины |

| а)

с плоской платформой: |

| 330-8кл. |

Для

скрепления деталей заготовок верха обуви из кож и искусственных материалов

двухниточным челночным беспосадочным швом. |

| 323,

93, 3823кл. |

Для

сшивания деталей из юфти, кирзы, брезента и др. плотных материалов. |

| б)

колонковые |

| 332кл. |

Для

строчки канта заготовок верха обуви с одновременной обрезкой кожподкладки с

поднутрением под кант. |

| 236кл. |

Для

пришивания к сапогам кожаных задников и настрачивания задних наружных ремней. |

| в)

рукавные |

| 550кл. |

Для

окантовки краев деталей верха обуви тесьмой или лентой. |

| 23-В |

Строчка

выпуклых и вогнутых деталей заготовок замкнутого контура из юфти. |

| 2

Двухигольные машины: |

| а)

с плоской платформой |

| 430кл. |

Для

соединения деталей заготовок двумя параллельными строчками |

| 1124кл. |

Для

вшивания застежки "молния" двумя параллельными строчками, с

приспособлением для направления застежек |

| б)

колонковые |

| 324Мкл. |

Для

выполнения на заготовках обуви двух параллельных строчек с поворотом под

различными углами, с одновременным отключением правой или левой иглы |

| 1324кл. |

Для

скрепления деталей заготовок объемной формы двумя параллельными строчками |

| в)

Двухигольная машина с плоской платформой и изогнутым рукавом |

| 83кл. |

Для

скрепления деталей заготовок с верхом из юфти, кирзы двумя параллельными

строчками |

| 3.

Швейные машины для зигзагообразной строчки |

| 1126кл. |

Для

соединения встык деталей заготовки переметочным швом |

ПРИЛОЖЕНИЕ 4

Виды швов

Рис. Виды швов: а —

настрочной; 6 — тачной; в — переметочный; г — выворотный

ПРИЛОЖЕНИЕ 5

Клей для сборки

заготовки верха обуви (примеры)

9300 Монокомпонентный

полиуретановый клей с хорошей клейкостью в холодном режиме и с повышенной

начальной силой. Используется в основном для сборки заготовки, даже без

дополнительного прострачивания. Большое открытое время позволяет упростить

процесс сборки заготовки. Склеивает любые виды материалов, может использоваться

также для основного крепления, если материал верха – кожа, подошва – кожа,

микропористые материалы Тунит и EVA. Клей термостойкий: после высыхания

выдерживает температуру до 140 гр.С без отклейки, что позволяет формовать

союзку при любой температуре не опасаясь расформовки, а также использовать его

в отделке салонов автомобилей (торпедо и др. нагревающиеся части).

9400 Клей

для сборки заготовки. Обладает адгезией со всеми видами материалов. После

высыхания создает более эластичную пленку чем 9300. Не затемняет материалы,

легко наносится.

9600 Уникальный

полихлоропреновый клей – абсолютно прозрачный. Предназначен для сборки

заготовки – из материалов светлых, белых тонов и сетчатых материалов. Не

загрязняет заготовку. Клей характеризуется хорошей клеящей способностью и

продолжительным открытым временем. Создает эластичную пленку, легко наносится.

9800 Уникальные

разработки полихлоропренового клея для сборки заготовки с односторонним

нанесением клея. Промазывается только ОДНА СТОРОНА, другая деталь не

промазывается клеем. Детали накладываются и склеиваются между собой. Допустимое

время сушки 5-10 мин. Применим для нубука и сетчатых материалов. Также

используется для сборки заготовки с высоким содержанием жира, но при этом

промазываются обе детали заготовки.

Идеален для вклейки

молнии.

Termoplast 78 Латексный

клей для вклеивания задника.

[1] И. И. Довнич Технология

производства обуви. Учебник. Издательство: Академия – 2004 г. С. 16-23

[2]

А. А. Сабанцева, Л. И. Адигезалов, В. Е. Беденко Прогнозирование прочности

ниточных соединений деталей // «Кожа и обувь» - 2003. № 3 (3)

[3]

Справочник обувщика (Технология)/Михеева Е. Я-, Мореходов Г. А., Швецова Т. П.

и др. — М.: Легпромбытиздат, 1989. С. 94-102

[4] И. И. Довнич Технология

производства обуви. Учебник. Издательство: Академия – 288 с., 2004 г. С.

149-155

|