Курсовая работа: Аморфні метали

Курсовая работа: Аморфні метали

МІНІСТЕРСТВО ОСВВІТИ І

НАУКИ УКРАЇНИ

Аморфні метали

Курсова робота

ЗМІСТ

ВСТУП

I. АМОРФНІ МЕТАЛЕВІ СПЛАВИ,

ПРОЦЕС УТВОРЕННЯ ТА СТРУКТУРА

1.1 Історія відкриття металевих

стекол

1.2 Структура аморфного

стану

1.3 Утворення аморфних матеріалів

II. КРИСТАЛІЗАЦІЯ АМОРФНИХ МЕТАЛЕВИХ СПЛАВІВ

2.1 Аморфні метали

2.2

Протікання процесу аморфізації

2.3 Механізми кристалізації аморфних сплавів

2.4 Методи отримання аморфних і

наноструктурних матеріалів

III. МЕТОДИ

ОДЕРЖАННЯ АМОРФНИХ МЕТАЛІВ

3.1 Методи

розпилювання

3.2 Загартування

на охолоджуючих поверхнях

3.2.1 Дискретні

методи

3.2.2 Безперервні

методи

3.3 Іонно-плазмове розпилення

3.4 Аморфізація сплавів шляхом пластичної деформації

IV. АМОФНІ

ФЕРОМАГНЕТИКИ ВЛАСТИВОСТІ І ЗАСТОСУВАННЯ

4.1 Аморфні

феромагнетики

4.2 Використання аморфних сплавів у

якості дифузійного бар’єру та для виготовлення магнітних голівок і сенсорів

4.3 Ноу-хау у галузі металевих

стекол. Гнучке скло. REAL – скло

ВИСНОВКИ

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

ВСТУП

Останніми

роками значну роль в створенні нових матеріалів відіграють аморфні і

наноструктурні стани. Аморфні і наноструктурні металеві сплави є об'єктами як

фундаментальних досліджень, так і прикладних розробок.

В

результаті постійного зростання інтересу до таких матеріалів, систематично

проводяться міжнародні конференції з різних проблем їх вивчення і практичного

використання. Особливо висока активність в даній області постерігається в США,

Японії і низці країн Європейського співтовариства. Існують також прогнози про

зростання числа областей і об'ємів застосування аморфних і наноструктурних

металевих сплавів найближчим часом, що пояснюється унікальним комплексом їх

властивостей, поєднанням електромагнітних, міцністних, корозійних і ін.

специфічних властивостей цих матеріалів. Використання нових аморфних і наноструктурних

сплавів як конструкційних матеріалів перспективно для створення приладів, машин

і систем за допомогою яких можна вирішувати проблеми інформаційного

забезпечення, енергозбереження, екології, підвищення ресурсу і безпеки сучасної

техніки.[1].

Принципові

труднощі отримання аморфних металевих сплавів, що отримуються в процесі

твердіння розплавів в основному подолані. Проте для наноструктурних металевих

матеріалів з характерним розміром порядку ~1–10нм такі труднощі ще збереглися.

Це відноситься і до процесів компактування нано-порошків, і до інших відомих

методів отримання масивних наноматеріалів. Новими ефективними методами

отримання масивних наноматеріалів стає термічна і інші види обробки об'ємних

аморфних сплавів.

I.

АМОРФНІ МЕТАЛЕВІ СПЛАВИ, ПРОЦЕС УВОРЕННЯ ТА ЇХ СТРУКТУРА

1.1

Історія відкриття металевих стекол

Перші роботи про

отримання аморфних плівок при використанні вакуумного напилення з'явилися в 50-і

роки. Пізніше аморфні сплави були отримані методом електроосадження сплавів

системи NI-P. У 1959 р. Була

отримана дуже тонка фольга першого металевого скла сплаву Au+25ат.%Si. Під

керівництвом Дювеза, при використанні методу „пострілу”, учені отримали

невелику кількість швидко загартованої фольги (луски), структура якої, як

показав рентгено-структурний аналіз, була однофазним твердим розчином з

границентрированою кристалічною решіткою, утворення якого неможливе

врівноважних умовах. Проте повторити експеримент було дуже складно, оскільки

установка була поспішно зібрана з скляних трубок. А отримана аморфна фольга

була дуже нестабільною. [1]

У

1960 р. Ученими Салі і Мірошніченко був розроблений спосіб отримання аморфних

сплавів шляхом двостороннього охолоджування розплавів. Швидкості охолоджування

розплаву, що досягаються, складали ~106

К/с.

Коен

і Теренбелл показали, що аморфний склад Au-Si

близький

доскладу сплаву з дуже низькою евтектичною крапкою на рівноважній діаграмі.

Встановлена проста умова формування аморфних металевих сплавів –

глибока

евтектика на рівноважних діаграмах стану, що у свою чергу полегшило пошук

систем і складів, які можуть аморфізуватися при загартуванні з розплаву.

1.2

Структура аморфного стану

Відразу ж після отримання аморфних металевих сплавів (АМС)

виникли питання, пов'язані з їх атомною структурою. Чи

змінився структурний хаос атомів, властивий

рідкому стану, при швидкому охолодженні? Якщо змінився, то яким став новий структурний безлад? Нажаль,

відповіді на ці питання непрості. Трудності посилюються тим, що до теперішнього

часу немає прямих експериментальних методів, які

могли б дати однозначну відповідь про структуру аморфних сплавів. Проте

за допомогою рентгенівської, нейтронної, електронної дифракції було показано, що в АМС є більш-менш чітко обумовлений

на відстані двох-трьох сусідніх атомів так званий ближній порядок . Щоб

розібратися в суті цього поняття, скористуємося модельними уявленнями, які

служать для ілюстрації просторового расположення

атомів в кристалічних гратах. В таких моделях атоми вважаються кульками.

Структура кристала утворюється в результаті багаторазового повторення в трьох напрямках одиничної елементарної

комірки. Елементарна комірка представляє

собою групу атомів, взаємне розташування яких однозначно визначено. На рис. 1.1

а), б) подані моделі структури кристала,

елементарної коміркою якої служить група з восьми атомів, розташованих у

вершинах куба. Переміщуючи елементарну комірку

вздовж трьох взаємно перпендикулярних напрямків, можна побудувати весь об'ємний

кристал. Розміщення атомів у вигляді нескінченних рядів, що йдуть далі,

називають дальнім порядком.[2]

Повернемося до визначення ближнього порядку. Вважається, що в

аморфному металевому сплаві елементарна комірка, характерна для кристалічного

стану, також зберігається. Однак при стикуванні елементарних комірок в просторі

порядок їх порушується, і стрункість лав атомів, характерна для далекого

порядку, відсутня. У цьому легко переконатися, уважно

подивившись на модель, представлену на рис. 3, б. Ця

структура отримана за допомогою комп'ютерного моделювання. Видно

елементарні комірки, що складаються з восьми атомів, характерні для ближнього

порядку. При цьому дальній порядок ,очевидно, відсутній.

Близький

порядок, який лежить в основі структури аморфних сплавів, є метастабільною

системою. При нагріванні до температури кристалізації Tx він перебудовується в

звичайну кристалічну структуру. У середньому для більшості аморфних сплавів Tx

знаходиться в межах 650-1000 K. На щастя, при кімнатній температурі аморфні

сплави можуть зберігати структуру і властивості протягом сотень років.

Особливості структури АМС позначилися і на багатьох фізичних

властивостях. Так, незважаючи на те що щільність

аморфних сплавів на 1-2% нижче щільності кристалічних аналогів, міцність їх

вище в 5-10 разів. Більш висока міцність пов'язана з тим, що в АМС відсутні

такі дефекти, як дислокації і межі зерен, властиві кристалічному стану. Навіть вакансії (порожні місця, що утворюються при

видаленні атомів з вузлів кристалічної решітки) в аморфних сплавах мають іншу

форму і розміри. Вони більше схожі на порожнечі чечевицеподібної форми. Їх

називають вакансіонноподобними дефектами. Ці пустоти мають вигляд вузьких

щілин, і в них не може розміститися атом. Наявність таких дефектів сильно

ускладнює дифузію (проникнення атомів) через аморфні металеві шари.

Рис.1

.1. Комп’ютерні моделі структури дальнього (а)

і ближнього (б) порядку

Безлад розташування атомів у вигляді ближнього порядку

впливає на електропроводність металевих стекол. Їх питомий електричний опір у

3-5 разів вище, ніж у кристалічних аналогів. Це пов'язано з тим, що при русі

електронів через нерегулярну структуру АМС вони відчувають набагато більше

зіткнень з іонами, ніж у кристалічній решітці.

1.3

Утворення аморфних матеріалів

Нанокристалічна

тверда фаза відповідає граничному стану метастабільного твердого тіла і може

бути отримана різними способами, включаючи тверднення з рідкої або газоподібної

фази, хімічне осадження з розчину, опромінювання кристалічного матеріалу

високоенергетичними іонами або нейтронами. Некристалічне тверде тіло, отримане

безперервним охолоджуванням з рідини, називають склом або аморфним твердим

тілом. Аморфізація розплаву вимагає, щоб розплав був охолоджений з достатньо великою

швидкістю, з метою придушення процесів кристалізації і отримання розупорядочного

розташування атомів. [2].

Процеси

кристалізації легко пригнічуються у ряді неметалічних матеріалів (силікати,

органічні полімери). У цих матеріалів, за рахунок природи міжатомних зв'язків,

розплав може перейти в скло при достатньо малих швидкостях охолоджування

(<102 К/с).

У

металевих розплавах немає направлених зв'язків і атомні перебудови протікають

дуже швидко навіть при великих ступенях охолоджування нижче рівноважної

температури твердіння. Проте, дуже високі швидкості охолоджування (>106

К/с)

дозволяють отримувати аморфний стан сплаву, а в багатокомпонентних системах

аморфні металеві фази можуть бути отримані при нижчих швидкостях охолоджування.[2]

II. КРИСТАЛІЗАЦІЯ АМОРФНИХ МЕТАЛЕВИХ СПЛАВІВ

2.1 Аморфні метали

Аморфні метали –

це тверді метали та сплави, які знаходяться у аморфному стані. Експериментально

аморфність металевих і неметалевих речовин встановлюється по відсутності

характерних для кристалів дифракційних максимумів на рентгено-, нейтроно- і

електронограмах зразків. Існує чотири основних метода одержання аморфних

металів та сплавів:

1) Швидке

охолодження (зі швидкостями 104

– 106

К/с) рідкого розплаву; отримані аморфні сплави мають

назву металеве скло;

2) Конденсація

парів, або напилювання атомів на холодну підложку з утворенням тонких плівок

аморфного металу;

3)

Електрохімічне осадження;

4) Опромінення

кристалічних металів інтенсивними потоками іонів або нейтронів.

Аморфні метали –

це метастабільні системи, які термодинамічно нестійкі відносно процесу

кристалізації. Їхнє існування обумовлене тільки сповільненістю кінетичних

процесів при низьких температурах. Стабілізації аморфних металів сприяє

присутність так званих аморфізуючих домішок. Так, аморфні плівки з чистих

металів значно менше стабільні, ніж плівки зі сплавів. Для одержання металевого

скла з чистих металів потрібні дуже великі швидкості охолодження (~ 1010

К/с) [3]

Багато

металевого скла має унікальні механічні, магнітні і хімічні властивості.

Границі текучості і міцності для ряду металевого скла дуже високі і близькі до

так званих теоретичних меж. У той же час металеве скло має високу пластичність,

що різко відрізняє їх них від діелектричного і напівпровідникового скла. Велика

кількість металевого скла при високій механічній міцності характеризуються

великою початковою магнітною сприйнятливістю, малими значеннями коерцитивних

сил та практично повною відсутністю магнітного гістерезису. Корозійна стійкість

деякого металевого скла на декілька порядків вище, ніж у багатьох кращих

нержавіючих сталей. Серед інших унікальних особливостей металевого скла –

слабке поглинання звуку та каталітичні властивості.

Основні

особливості металевого скла, очевидно, пов'язані з їх високою мікроскопічною

однорідністю, тобто відсутністю дефектів структури типу межзерених границь, дислокацій

та т.д. Детальна теорія, що пояснює властивості і явища в металевому склі, не

розвинена і досі.

2.2

Протікання процесу аморфізації

При

плавленні металу або сплаву кристалічна решітка руйнується і в рідині атоми

коливаються навколо позицій, які постійно і швидко взаємно перерозподіляються.

При плавленні рідка і тверда фази знаходяться в рівновазі, ентальпія і ентропія

зазнають стрибкоподібну зміну. При температурах вище за точку кристалізації

рідка фаза знаходиться в стані внутрішньої рівноваги і нездібна чинити опір зсувній напрузі. Металевим

розплавам характерна в'язка текучість, тоді як розплави силікатів, боратів і

ін. подібних речовин володіють дуже низькою текучістю, тобто мають високу

в'язкість.

При

охолоджуванні, перш ніж почнуться процеси кристалізації, рідка фаза повинна

переохолоджуватися нижче за рівноважну температуру кристалізації, для подолання

енергетичного бар'єру потрібного для створення кристалічного зародка. Ступінь

переохолодження розплаву залежить від ряду чинників, включаючи первинну

в'язкість розплаву, швидкість її зростання при зниженні температури;

температурну залежність різниці вільних енергій рідкої і кристалічної фаз;

щільність і ефективність центрів гетерогенного зародкоутворення; швидкість

охолоджування.

При

видаленні з розплаву центрів гетерогенного зародження (домішок),

швидкість

росту кристалів залишається дуже високою, і у разі малої швидкості відведення

тепла в навколишнє середовище відбувається швидке заповнення об'єму

кристалічною фазою. Якщо ж розплав охолодити швидко (забезпечивши ефективний

тепловідвід) впливу джерел гетерогенного зародження кристалів важко, а у разі

ще більшого збільшення швидкості охолоджування переохолодження ще більше

зростає і швидкість до кристалізації знижується. Т.ч., істотно скорочується

температурний інтервал в якому протікає процес кристалізації, що викликає зміну

структури, що формується при охолоджуванні. Спочатку відбувається подрібнення

мікрокристалічної структури, а потім, залежно від складу сплаву, відбувається

розширення розчинності в твердому розчині і утворюються метастабільні

кристалічні фази. І якщо швидкість охолоджування дуже висока, кристалізація

пригнічується і відбувається уповільнення не тільки процесів зростання

кристалів, але і їх зародження. В'язкість при охолоджуванні розплавів

безперервно зростає.

Не

дивлячись на те, що рушійні сили кристалізації постійно збільшуються, вони

проте компенсуються рухливістю атомів, що швидко знижується, яка домінує при

дуже великих значеннях переохолодження. В результаті атомна конфігурація

набуває нерівноважного характеру і при так званій температурі оскляння Tg

виявляється гомогенно замороженою. Замерзання

аморфної структури, як правило, відбувається при в'язкості рівною 012

Пачс.[3]

На

практиці одному сплаву може відповідати декілька аморфних структур, оскільки

температура і структура, при яких відбувається відхилення від стану рівноваги,

залежать від швидкості охолоджування. Тобто значення Tgі

аморфна структура залежать від швидкості охолоджування. Зміна швидкості

охолоджування приводить до того, що на стадії релаксації при подальшому нагріві

сплав матиме різний характер поведінки. Аналіз дифракційних картин показує, що

атомна структура аморфного сплаву вельми близько відтворює статичну структуру

рівноважної рідини поблизу точки замерзання.Т.ч.

процес аморфізації рідкої фази полягає в придушенні зародження кристалів при

охолоджуванні, або, як ще говорять, в запобіганні утворенню частини

кристалічної фази, що експериментально виявляється. Схильність до утворення

аморфної фази визначається кінетикою процесу зародження або кінетикою ранніх стадій

зростання кристалів.

2.3 Механізми кристалізації аморфних сплавів

Температура

кристалізації аморфних металів та сплавів не є постійною величиною як,

наприклад, температура плавлення. Температура кристалізації аморфних металів

залежить від швидкості їх нагрівання. Тому для дослідження процесу

кристалізації використовують два методи: ізотермічний, та при постійній

швидкості нагрівання. Процес кристалізації аморфних металів – це зародковий

процес, тому швидкість процесу кристалізації залежить від швидкості утворення

кристалічних центрів (зародків кристалізації) та від швидкості їх росту. Для

протікання кристалізації необхідно, щоб молекули почали розташовуватися у

визначеному порядку. Для цього процесу рухливість часток повинна бути вища за

певне значення, а це можливе тільки при певному співвідношенні між енергією

молекул, та енергією їх взаємодії. При температурах нижчих за певне значення

енергії теплового руху стає недостатньо для забезпечення взаємного руху

молекул, та кристалізація припиняється. Імовірність кристалізації з’являється

тільки тоді, коли температура підвищується до значення  .

[4] .

[4]

Механізми

кристалізації поділяють на чотири типи: поліморфна, первинна, евтектична та

кристалізація з розшаруванням.

Поліморфна

кристалізація – це кристалізація, при якій аморфний сплав без усякої зміни

концентрації переходить у пересичений твердий розчин, метастабільний чи

стабільний кристалічний стан.

Первинна

кристалізація – це кристалізація при якій відбувається кристалізація фази,

хімічний склад якої відрізняється від складу аморфної фази.

Евтектична

кристалізація – це кристалізація при якій проходить виділення двох чи більше

кристалічних фаз.

Кристалізація з

розшаруванням – це кристалізація при якій спостерігається поділ на різні

аморфні фази, кожна з яких кристалізується окремо.

Взагалі процес

кристалізації аморфного сплаву дуже залежить від технології, та способу його

виробництва.

2.4

Методи отримання аморфних і наноструктурних матеріалів

Сфера

практичного застосування матеріалів, що постійно розширюється, з нерівноважними

кристалічними, і аморфними структурами, що володіють цінним комплексом

поєднанням властивостей, стимулює розробку нових методів виробництва і

дослідження фізичних основ вже існуючих методик. Остання обставина грає важливу

роль, оскільки структурно-залежні

властивостіі, термічна стійкість нерівноважних матеріалів істотно залежать від

умов їхотримання (тобто від їх передісторії).

В

даний час відомо декілька десятків методів отримання матеріалів знерівноважною

структурою, які залежно від початкового стану матеріалувключають термічне і

іонно-плазмове розпилювання,

хімічне і електрохімічнео садження, гарт з рідкого стану і механічне легування

(механо-активований

синтез).[4]

ІІІ.

МЕТОДИ ОДЕРЖАННЯ АМОРФНИХ МЕТАЛІВ

3.1

Методи розпилювання

Методи

розпилювання, що застосовуються для швидкого загартування з розплаву,

розрізняються по механізму розпилювання і за способом охолоджування крапель, що

утворюються. Дроблення струменя розплаву здійснюється зазвичай при зіткненні її

із струменем газу або рідини, або при її обертанні. Розмір частинок, що

отримуються цими методами, лежить в діапазоні від декількох міліметрів до

субмікронних величин, залежно від металу, що розпилюється, і параметрів

процесу. Краплі розплаву можуть охолоджуватися в процесі природного

випромінювання при вільному польоті або в результаті теплообміну з газовим

середовищем, або можуть бути загартовані в рідкому середовищі або на

охолоджуваній поверхні.

Швидкість

гарту зростає із зменшенням характерного розміру гартованих крапель і

збільшенням коефіцієнта тепловіддачі (який має низьке значення при

охолоджуванні випромінюванням і максимальний при хорошому контакті з

охолоджуючою поверхнею).

Ці

методи дуже корисні для дослідження аморфного стану матеріалів, оскільки вони

дозволяють отримувати дуже високі швидкості охолоджування (>108 К/с), і

дають можливість отримувати матеріал істотно великим, в порівнянні з

рівноважними фазами надлишком вільної енергії. Цими методами можна отримати

аморфні структури складів, не аморфізующихся при гарті з рідини.

3.2

Загартування на охолоджуючих на поверхнях

Більшість

відомих в даний час аморфних металів можна отримати гартом з розплавів при

достатньо високих швидкостях охолоджування (>105К/с). Для досягнення таких

швидкостей охолоджування метод гартування повинен забезпечувати високий

коефіцієнт тепловіддачі на межі між розплавом і підкладкою (охолоджуючим

середовищем) і достатньо тонкий перетин металу, для того, щоб тепло відводилося

за короткий проміжок часу.

Зазвичай

при загартуванні з рідини використовують тверді металеві охолоджуючі поверхні,

оскільки тепло передаване газам і рідинам менше тепла передаваного твердим

тілам. Основний принцип загартування з розплаву полягає в тому, що розплавлений

метал розтікається по охолоджуючій поверхні тонким шаром і згодом швидко

твердне.[5]

Методи

загартування прийнято розділяти на дискретні і безперервні.

Дискретні

методи. Перші зразки аморфного металу були

отримані за допомогою методу пострілу (gun technique) (рис. 3.1а). У цьому

методі найбільша порція розплавленого металу виштовхується з трубки ударною

хвилею у вигляді маленьких крапельок. Ці краплі стикаються з поверхнею

підкладки, розтікаються по ній, перекриваються і утворюють фольгу неправильної

форми і змінної товщини. Товщина фольги може коливатися від 5 до 25 мкм. Така

нерівномірність фольги по товщині говорить про те, що зразок складається з

областей, загартованих при різних швидкостях охолоджування (105–108 К/с) і, отже, що мають різну структуру.

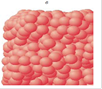

Рис.

3. 1 – Схеми установок для отримання тонких плівок

а

– метод пострілу на масивну підкладку; б –

метод „мелена і ковадла”

Інша

група дискретних процесів класифікується як метод „мелена і ковадла” (hammer

and anvil) (мал. 3.1б), в якому розплавлена крапля металу розплющується

рухомими назустріч один одному поршнями. В результаті отримують фольгу

правильної форми з товщиною від 20 50 мкм. Швидкість охолоджування при такому

методі охолоджування складає 106 –

107 К/с. Проте такий гарт є в

деякій мірі невідтворним із-за труднощів, пов'язаних з особливостями експерименту.

Оскільки

в результаті описаних методів гарту з рідкого стану виходять неоднорідні формою

і складу зразки, здавалося, що ці матеріали так і залишаться лабораторною

чудасією. Але великий скачок вперед був зроблений при розробці безперервних

процесів отримання швидкозагартованих зразків правильної форми, забезпечуюче

відтворення і контроль фізичних і механічних властивостей.

Безперервні

методи. З безперервних методів першим був

застосований метод гартування у валяння (twin roll technique) (рис.3.2а). У

цьому методі розплавлений метал прямував у вузький зазор між двома швидкообертаючими

валами і набуває форми вузької стрічки або смужки. Цей метод має перевагу за

рахунок двостороннього охолоджування з хорошим поверхневим контактом, проте ним

важко керувати. Як правило, розплав або дуже рано твердне (до того, як досягне

точки мінімального зазору між валяннями), так що прокатується вже холодна стрічка,

або надто пізно – стрічка виходить із зазору лише частково затверділа.

Швидкість охолоджування при такому

методі гарту складає близько 105 – 107 К/с.[5]

в в

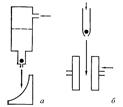

Рис.3.2

– Методи безперервного гарту: а – гарт у валяння; б – гарт на

диску (спінінгування розплаву); в-витягування

розплаву обертовим диском

Найбільш

широко використовуваний метод відомий під назвою „спінінгування розплаву” (melt

spinning) (рис. 3.2б). Загальна схема полягає в тому, що струмінь

розплавленого металу прямує на швидкорухаючу охолоджуючу поверхню, внаслідок

чого отримують стрічку завтовшки від 20 до 100 мкм. Спіннінгування розплаву

може виконуватися як на внутрішній, так і на зовнішній стороні барабана.

Швидкість охолоджування стрічок товщиною менше 100 мкм дорівнює 105–107 К/с, а в екстремальних випадках може досягати 108 К/с.Ще один метод показаний на

(рис. 3.2в). У цьому

методі загострений обід диска захоплює розплав, який потім твердне і мимоволі

відділяється у вигляді коротких дротиків. Частота обертання диска або циліндра повинна бути

такою, щоб забезпечити лінійну швидкість обода неменше 50cм/с.

Лазерне

глазурування (laser glazing) є новим методом загартування. Тут лазерний промінь

використовується для проплавлення тонкого шару на поверхні зразка, після чого

розплав гартується в результаті контакту з тими, що знаходяться під ним холодний

матеріал. Цей метод використовують для обробки шару аморфізуючогося складу,

який заздалегідь нанесений на поверхню іншого сплаву, оскільки сплави здібні до

аморфізації мають погані властивості в кристалічному стані.[5]

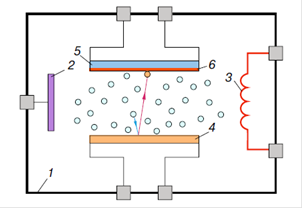

3.3

Іонно-плазмове

розпилення

Інший спосіб одержання металевих стекол - високошвидкісне

іонно-плазменне розпилення металів і сплавів [6]. Найбільше розповсюдження

отримав пристрій, заснований на чотирьох-електродній схемі розпилювання (рис.

3.3). Вся система знаходиться у вакуумній камері, що містить газ аргон під тиском

0,5 Па. Нагріваючи електричним струмом вольфрамову спіраль 3,

"видобувають" електтрони, що переміщуються в бік анода 2 під дією

потенціалу, створюваного джерелом високої напруги (близько 3 кВ). По

дорозі електрони зіштовхуються з атомами аргону і іонізують їх. Іони аргону

утворюють плазму. Після того як встановився

безперервний процес створення іонів, тобто "засвітилась" плазма, до

мішені 4 прикладується негативний потенціал, щоб витягнути позитивно заряджені

іони інертного газу з плазми і направити їх на мішень. Іони аргону,

маючи досить велику енергію, стикаючись з поверхневими атомами мішені і

вибивають їх. Цей процес називається розпиленням. Розпилювані атоми залишають

мішень і лягають на підкладку 5. Процес ведуть

таким чином, щоб атоми, які вилітають із мішені, мали невелику кінетичну

енергію. Потрапляючи на підкладку, вони не відскакують, як пружні

м'ячики, а одразу ж прилипають до її поверхні, тобто замерзають. Цей процес

осадження атомів на холодній підкладці еквівалентний охолодженню з дуже високою

швидкістю. Розрахунки показують, що швидкість охолодження досягає значень 1010

К / с. Аморфні металеві сплави виходять у

вигляді напиленого шару 6 товщиною від 1 до 1000мкм.[6].

Рис.3.3 Схема

установки для чотирьохелектродного розпилення: 1 - вакуумна камера, 2 - анод, 3

- катод, 4 - мішень, 5 - підкладка, 6 - аморфний матеріал

3.4 Аморфізація сплавів шляхом пластичної деформації

Отримання

сплавів при обробці металевих порошків в кульовому млині відоме вже давно. Проте

великий інтерес до цієї технології виявився після отримання цим методом

аморфних порошків. У роботах з даної тематики повідомляється про досягнення

повного розчинення Al в цирконії і подальшій аморфізації сплаву Zr + 25ат.% Al

при перемішуванні суміші порошків Zr і Al, а також в сплавах Ni-Ti, Fe-Zr і в

системі Ti-Al, якій раніше аморфний стан не фіксувався при інших видах обробки.[5].

Подібний

аналіз впливу технологічних чинників, таких як розмір початкового порошку, час

перемішування і атмосфера механічного сплаву, на структурні зміни в металевому

порошку, при обробці в кульовому млині, показав, що проміжні кристалічні і

аморфні фази утворюються безпосередньо в результаті релаксації між

компонентами. Встановлено, що аморфна фаза при твердофазних реакціях

зароджується на межах зерен або на поверхні розділу що вже існує аморфної і

кристалічної фаз, а у присутності великого числа дефектів аморфізація значно

полегшується.

Не

дивлячись на це утворення нових фаз, у тому числі і аморфних, ще не досліджене

повною мірою і все ще вимагає детальнішого вивчення.[6].

IV.

АМОФНІ ФЕРОМАГНЕТИКИ ВЛАСТИВОСТІ І ЗАСТОСУВАННЯ

4.1

Аморфні феромагнетики

В даний час майже всі сфери технічного застосування АМС ґрунтуються

на унікальному поєднанні магнітних і механічних властивостей, які роблять

аморфні метали одним з ключових елементів сучасних інформаційних технологій. На жаль,

магнітні властивості речовини не є тим предметом, про який легко розмовляти

популярно, тому спочатку нам доведеться хоча б поверхово торкнутися дивовижний

природний феномен, що отримав назву "ферромагнетизм" (від лат. Ferrum

- залізо).

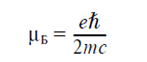

При

кімнатній температурі феромагнетизмом володіють три чистих метали: залізо (Fe),

нікель (Ni) і кобальт (Co). Кожен з атомів цих

елементів володіє магнітним моментом, тобто може розглядатися як дуже маленька

магнітна стрілка або постійний магніт. Природно,що магнітний момент

кожного атома малий, малий настільки, що для зручного його опису застосовується

спеціальна одиниця - Магнетон Бора. Магнетон

Бора µб є найменшою одиницею (квантом) магнетизма, і за сучасними

уявленнями жодна фізична система не може мати відмінний від нуля магнітний

момент, менший . Величина Магнетон Бора визначається за формулою:

і є

комбінацією фундаментальних фізичним констант: е, m - заряд і маса електрона, h

– постійна Планка і с-швидкість світла.

Виникнення

феромагнетизму пов'язане з проявом так званого обмінної взаємодії, яке отримує

пояснення в рамках квантової теорії. Для нас

важливий результат цього процесу, який зводиться до наступного: існує певна

критична температура ТC (температура К’юрі), нижче за яку весь обсяг

феромагнетика розбивається на області, що отримали назву доменів, усередині

яких магнітні моменти атомів паралельні один одному. Температура Кюрі залежить

від сорту атомів і структурного стану речовини і є однією з найважливіших

характеристик феромагнетика.

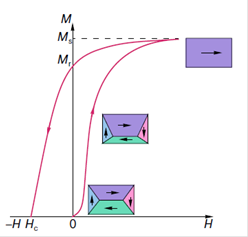

Величина

магнітного поля, що виникла внаслідок упорядкування орієнтації атомних

магнітних моментів, називається намагніченістю. У матеріалах, що не володіють

ферромагнетизмом, намагніченість виникає під впливом зовнішнього магнітного

поля, що орієнтує магнітні моменти атомів. Всередині доменів феромагнетика

намагніченість виникає самовільно під дією сил обмінної взаємодії. Тому домени

називають областями спонтанної (тобто мимовільної) намагніченості. На межі двох доменів магнітні моменти атомів поступово

змінюють орієнтацію в тонкому перехідному шарі, який називається доменною

стінкою. Схема розташування доменів в феромагнітному матеріалі представлена на

рис. 4.1.

Зміна намагніченості в залежності від зовнішнього поля

прийнято зображати графічно. При цьому по осі абсцис відкладається зовнішнє

магнітне поле H, яке прикладається до феромагнетика, а по осі ординат -

намагніченість M. Типічна

крива намагніченості представлена на рис. 4.2 При відсутності зовнішнього поля намагніченість дорівнює нулю. В

міру зростання зовнішнього магнітного поля

відбувається рух доменних стінок таким чином, що об’єм доменів, спонтанна

намагніченість яких паралельна зовнішньому полю, також зростає (середня частина

зростаючого відрізка кривої ). Подальше збільшення зовнішнього поля

призводить до того, що весь об’єм ферромагнетика намагнічується до насичення . Максимальне значення намагніченості називають намагніченістю

насичення і позначають Ms (відангл. saturation - насичення).

Рис. 4. 1. Доменна структура феромагнетика

Рис

4.2.Схематичне зображення процесу намагнічування і відповідні зміни доменної структури

феромагнітного матеріалу

При зменшенні зовнішнього поля до нуля намагніченість феромагнетика

нестає нульовою. Завжди залишається так звана залишкова намагніченість,

що позначається Mr (від англ. remainder - залишок). Наявність залишкової намагніченісті

лежить в основі існування постійних магнітів. Щоб

зняти залишкову намагніченість, необхідно докладати зовнішнє магнітне

поле з протилежним знаком (тобто в зворотньому напрямку). Значення розмагнічуючого

поля, яке потрібно для того, щоб залишкова

намагніченість зразка стала рівною нулю, називається коерцитивною силою і позначається

Hc. Назва не дуже вдала, ніякої сили немає, є

тільки магнітне поле. Тому в наш час термін "коерцитивна сила"

витісняється терміном "коерецитивне поле".

Коерцитивне

поле є дуже важливою характеристикою феромагнітного матеріалу, величину якої визначає, чиє матеріал магнітом яким

(Hc <100 A / м) або магнітожорстким (Hc> 100 A / м). Магнітом які матеріали використовуються для виготовлення сердечників трансформаторів та електромагнітів, статорів електромоторів,

магнітних голівок запису і відтворення. Магнітожорсткі матеріали

використовуються головним чином для виготовлення

постійних магнітів.

Довгий час існувала думка, що феромагнетизм притаманний

тільки впорядкованим кристалічним структурам. А.І. Губанов в 1960 році першим передбачив

існування феромагнетизму в аморфних металевих сплавах. Слід підкреслити , що феромагнетизм аморфних сплавів обумовлений

наявністю в них одного, двох або всіх трьох феромагнітних елементів: заліза,

нікелю та кобальту. Подвійні феромагнітні сплави можна розділити на

наступні групи: сплави з феромагнітних елементів з перехідними металами: Fe-Au,

Co-Zr, Ni-Pt і т.д.; сплави феромагнітних елементів з

неметалами: Fe-C, Co-B, Ni-P і т.д.; сплави з одним з металів:Fe-Tb, Co-Sm, Ni-Nd

і т.д. Крім подвійних розроблено велику кількість трьох-,

чотирьох-багатокомпонентних аморфних феромагнітних сплавів.[7]

Які корисні магнітні властивості поліпшуються в результаті утворення

аморфної структури? Відомо, що в звичайних феромагнетиках завжди є магнітна анізотропія,обумовлена

кристалічним порядком розташування магнітних моментів атомів. Магнітна анізотропія

істотно зменшує рухливість доменних стінок і збільшує коерцитивне поле. В принципі

в аморфних феромагнетиках магнітна анізотропія

повинна дорівнювати нулю, оскільки відсутній кристалічний дальній порядок.

Практично реальні аморфні ферромагнетики все ж володіють

магнітною анізотропією, яка, однак, на два порядки менше, ніж у

кристалічних. Зменшення магнітної анізотропії призводить

до різкого зниження коерцитивного поля до значень 0,01 А / м, що зменшує втрати при перемагнічуванні. Таким

чином, аморфні металеві сплави майже завжди є

магнітом якими феромагнетиками.

Іншою корисною властивістю аморфних феромагнетиків є більш

високе значення початкової магнітної проникності як на низьких (0,1-1 МГц), так

і на високих (5-15 МГц) частотах. Ця властивість визначається

високим питомим електричним опором аморфних феромагнетиків,

що значно знижує втрати на труми Фуко.

Завершуючи

опис магнітних властивостей аморфних феромагнетиків,

ми приходимо до висновку, що властиві їм магнітні властивості виникають завдяки

невпорядкованому розташуванню атомів. Деякі з цих властивостей є унікальними і не

можуть бути отримані в кристалічних сплавах.

4.2.

Використання аморфних сплавів у якості дифузійного бар’єру та для виготовлення магнітних

голівок і сенсорів

Прагнення до

мініатюризації електронних пристроїв привело до того, що лінійні розміри струмоведучих

доріжок, контактних майданчиків і інших елементів сучасних інтегральних схем не

перевищують 0,5-1 мкм. При субмікронних розмірах робочих

елементів створюються умови для взаємного проникнення атомів - дифузії на межі розділу

метал-напівпровідник. Цей процес з часом

призводить до замикання струмоведучих доріжок та виходу приладу з ладу. Щоб

запобігти дифузії, необхідно створити тонкий

бар’єрний шар між напівпровідником і металом.

Близько

десяти років тому було показано, що найкращими бар'єрними властивостями

володіють аморфні металеві сплави [8]. Дифузія через аморфні шари сильно ускладнена внаслідок нерегулярності

атомної структури. Особливо хорошими

бар'єрними властивостями володіють аморфні сплави тугоплавких металів,

наприклад Re-Ta, e-Nb.

Як відомо,

для запису і зберігання інформації використовуються феромагнітні матеріали. У результаті досліджень, спрямованих на підвищення

інформаційної щільності, вже отримані матеріали, щільність запису на яких

досягає 108 біт/см2. При цьому

розмір області, що зберігає один біт, не перевищує 1 мкм2. Такі носії роблять з магнітожорстких матеріалів, що

володіють великим коерцитивним полем. При цьому магнітна голівка, яка використовується для запису інформації,

що має бути з матеріалу, що має високе значення намагніченості насичення Ms. До

того ж при зчитуванні інформації важливо, щоб

матеріал сердечника головки мав високу початкову магнітну проникність.

Усім цим вимогам

задовольняють аморфні феромагнітні сплави. Використовуючи напилення, можна

виготовити голівку, яка має високу намагніченість насичення Ms = 1,2-1,5 Тл,

будь-яких мислимих розмірів, здатну перемагнічувати мікроскопічні області носія

(близько 0,1 мкм). Аморфні головки відносно дешеві, мають високу зносостійкість

(час роботи близько 10 000 годин), характеризуються високими значеннями

початкової магнітної проникності на частотах 5-15 МГц.

Аморфні шари, отримані за

допомогою іонно-плазмового напилювання, можна

використовувати для створення високочутливих датчиків, сенсорних

пристроїв і малогабаритних трансформаторів. Нові сенсорні пристрої можна використовувати в технологічних процесах виробництва автомобілів,

індустріальних роботів, у промислових вимірниках різного роду властивостей

(датчики розмірів, сили удару, швидкості газових потоків, об’му витікаючої

рідини і т.д.). Сенсорні пристрої, виготовлені на основі аморфних сплавів,

можуть працювати в самих складних умовах завдяки високим характеристикам

пружності, ізотропності, електромагнітних та

інших властивостей.[9]

4.3.

Ноу-хау галузі металевих стекол. Гнучке скло. REAL

- скло

Гнучке

скло. Винахід скла, яке може гнутися, вже само по

собі здається чимось незвичайним. А ось гнеться скло, яке зробили фахівці з

інституту фізики Китайської академії наук (Institute of Physics) під

керівництвом професора Вей Хуа Вана (Wei Hua Wang), до того ж являє собою

металевий сплав. Розробкою надтонких металевих стекол дослідники займаються вже

давно. Значний прорив в цій галузі був зроблений близько 10 років

тому, коли вчені навчилися вирощувати такі матеріали у вигляді тонких пластин.

Галузь застосування цих розробок виявилася дуже широкою. Втім, у гнучких стекол

є істотний недолік - висока крихкість.Раніше для поліпшення механічних

характеристик вчені додавали спеціальні наночастинки до складу таких стекол.

Тріщина, утворюватися в таких матеріалах, розповсюджувалася до точки

"зустрічі" з наночастинок, на якій і зупинялася.Докладні матеріали виявлялися досить дорогими, тому

професор Ван і його колеги вирішили зайнятися пошуком простішого рішення.

В результаті

серії експериментів вони змогли зробити скло зі сплаву, створеного з цирконію,

алюмінію, міді і нікелю.

Особливість

отриманого матеріалу в тому, що в його структурі розподілені зони, що

складаються з твердих і щільних областей, оточених м'якими і менш щільними.

Через це при

вигині не виникає великої тріщини, а з'являється безліч дрібних тріщин. Завдяки

ним сила, прикладена до виробу з такого скла, розподіляється рівномірно по

перетину виробу. Як стверджують дослідники, цю властивість робить даний

матеріал більш гнучким у порівнянні з іншими існуючими аналогами.

REAL

– скло (метод левітування). Уявіть, що ви сильно нагрівається якісь вихідні речовини, а

потім охолоджуєте суміш, щоб створити новий матеріал. чого б ви не зробили

ємність для розплаву, вона так чи інакше вступить в хімічну або фізична

взаємодія з вашим речовиною і неминуче забруднить його.

Це означає, що ви не зможете

з високою точністю визначити властивості нового матеріалу.

Інший, не

менш важливий наслідок полягає в тому, що ваш зразок буде мати характеристики

відмінні від тих, що ви планували, пишучи оригінальний рецепт". Чи можна

провести всі стадії експерименту, нічим не торкаючись до зразка? На думку

відразу приходить невагомість і космічна станція, але є простіший вихід.[10].

З 1997 року

в космічному центрі Маршалла (Marshall Space Flight Center) працює дивовижний

апарат - "Електростатичний левітатор". Рис.4.5. До цих пір він

регулярно приносить ефективні і, можна сказати, ефектні наукові результати.

Серце приладу - вакуумна

камера з шістьма електродами. Кульки вихідної

суміші підвішуються в центрі камери в потужному електростатичному полі .Для

заповнення електричного заряду зразка (який втрачає електрони при сильному

нагріванні) служить спеціальна дейтерієва дугова лампа. Пересічні під прямим кутом лазери використовуються для контролю

положення зразка в просторі. Комп'ютери регулюють заряд на електродах,

щоб утримувати кульку точно в центрі камери.

І, знову-таки, потужний лазер

нагріває його до розплавленого стану рис.4.6. Також

дистанційно вчені вивчають якості одержуваних сплавів як у рідкому, так і в

застиглому стані. Головне призначення приладу - створення незвичайних сортів

скла, металевих сплавів, кераміки та аналіз їх властивостей.

Саме завдяки левітатору було

винайдено REAL-скло. REAL - це абревіатура, що

означає "рідкоземельний алюмінієвий оксид" (Rare Earth і оксиди

алюмінію). Складаються ці скла з суміші декількох рідкоземельних оксидів,

оксиду алюмінію і невеликої домішки діоксиду кремнію. Цьому матеріалу

вже підбирають сфери застосування. Наприклад, у медицині.

Більшість хірургічних лазерів

використовують дорогі кристали, такі як сапфіри, ці кристали не тільки дороги,

але й сильно обмежують доступний діапазон довжин хвиль і енергії. REAL-скло

потенційно дасть хірургам більший вибір.

Це метал або

сплав металів, який при кімнатній температурі і в твердому стані існує в

аморфному агрегатному стані (як скло), а не у вигляді кристалічної решітки, яку

традиційно вважають чи не головною ознакою металів. Секрет його отримання в тому, що надчистий зразок

охолоджується, плаваючи у вакуумі, не торкаючись стінок.

А раз немає

центрів кристалізації і зовнішніх механічних збурень, крапля металу залишається

рідиною, що навіть при температурі багато нижче точки плавлення. Потім в якийсь

момент вона раптом різко твердне (за частки секунди), випускаючи при цьому

спалах світла. І виходить металеве скло.  Показати написання латиницею Показати написання латиницею

Такі матеріали

мають іншими магнітними властивостями, а також - набагато більш міцні і

твердіші, ніж ті ж самі речовини в традиційному кристалічному вигляді.

Металеві скла

вже знайшли застосування у виробництві ряду виробів (наприклад, елітного

спортінвентаря, на зразок тенісних ракеток), але потенціал незвичайного

матеріалу далеко не вичерпаний.

Не менш цікаво і

біологічно активне скло, що будучи введеним в організм, в кінцевому рахунку

розпадається, коли його робота виконана. Мікроскопічні кількості такого скла,

можуть використовуватися для обробки ракової пухлини.[11].

ВИСНОВКИ

Зроблено огляд

літератури по вирішенню проблеми аморфних металевих сплавів, зокрема про

структуру аморфних феромагнетиків їх перевагами над кристалічними тілами, методами

одержання та застосування металевого скла:

1. Головна

відмінність аморфізованого стану речовини від кристалічних твердих тіл – це

відсутність дальнього порядку атомів у структурі,завдяки чому вони є

твердішими.

2. З розглянутих

вище методів добування аморфних сплавів можна сказати, що:

- Головним

недоліком методу дискретного гартування на охолоджуючих поверхнях є

неоднорідність по товщині одержаної фольги .

- Безперервні

методи мають перевагу за рахунок двостороннього охолоджування з хорошим

поверхневим контактом, і сплав має однакову товщину , проте ним важко керувати.

- За допомогою

методу іонно-плазмового

розпилення процесом осадження аморфної плівки легко можна керувати, до того ж

швидкість росту плівки досягає 60нм/с.

- Зараз починає

розвиватися метод «левітування» за допомогою якого можна створювати металеві

стекла із наперед заданими властивостями.

3.Щодо

застосування можна сказати наступне:аморфні метали мають широкий спектр

застосування,зокрема феромагнетики використовують для запису та збереження

інформації,в техніці для створення дифузійного бар’єру в інтегральних схемах,щоб

запобігти їх замиканню.

REAL-скло може

використовуватись в медицині для лікування ракових пухлин,що зараз дуже

доречно.

СПИСОК

ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

1. Золотухин

И.В. Физические свойства аморфных

металлических материалов – М.:

Металлургия, 1986, – 176

с.

2. Ковнеристый

Ю.К., Осипов Э.К., Трофимова Е.А. Физико-химические

основы создания аморфных металлических сплавов. –

М.:

Наука, 1983, –

3.Гиржон В.В., Смоляков А.В.,

Ястребова Т.С., Шейко Л.М. Особенности кристаллизации аморфных металлических

сплавов системы Fe-Si-B под влиянием импульсных лазерных нагревов. – ФММ. –

2002. – т. 93. – №1. С. 64-69.195с.

4.Ковренистый Ю.К.

Объемно-аморфизующиесясплавы и наноструктурные материалы на их основе

//Металловедение и термическая обработка металлов. −2005. − № 7

(601). – С.14–16.

5. Мирошниченко

И.С. Закалка из жидкого состояния. –

М.:

Металлургия,

6.Аронин А.

С., Абросимова Г. Е., Добаткин С. В., Матвеев Д. В. и

др. Влияние деформации на нанокристаллизацию аморфных сплавов // Тез. докл.

Второй Всероссийской конференции по наноматериалам «НАНО 2007». Новосибирск,

2007. 44 с. 1982, – 168

с .

7. Золотухин

И.В., Бармин Ю.В. Стабильность и процессы релаксации в металлических

стеклах. М.: Металлургия, 1991. 158 с/

8.Б.П. Яцишин.

Теоретичні аспекти явищ переносу в рідкісноземельних аморфних сплавах // Мат-ли

II

міжн.

наук. конф. “Фізика невпорядкованих систем”, Львів,

сс. 60-61 (2003).

9.Vetoshko

P.M.,Valeiko M.V., Nikitin P.I., Sensors and Actuators. – 2003. – A106 – P.

270–273.

10. www.membrana.ru

11. http://science.nasa.gov

|