Курсовая работа: Адсорбционные методы защиты атмосферы

Курсовая работа: Адсорбционные методы защиты атмосферы

СОДЕРЖАНИЕ

Введение

1. Характеристика

адсорбционного метода

2. Адсорбционные

угольные фильтры

3. Адсорбционная

регенерационная система очистки воздуха «АРС – аэро»

4. Очистка от

серосодержащих соединений

5. Применение

адсорбционных методов защиты атмосферы

Задача

Выводы

Список литературы

Введение

Вследствие

прогрессирующего антропогенного загрязнения атмосферы, обусловленного большим

числом вредных веществ, выбрасываемых в атмосферу производственными и

сельскохозяйственными предприятиями, железнодорожным транспортом и

автомашинами, проблема очистки воздушного бассейна чрезвычайно актуальна.

Максимально допустимые концентрации загрязняющих веществ в воздухе городов

нередко значительно превышают допустимые нормы, и единственным способом борьбы

с быстро ухудшающим состоянием атмосферы является повсеместное использование

установок очистки воздуха.

Для обезвреживания

газовых выбросов применяется большое число установок очистки отличающихся друг

от друга как по принципу действия (плазмокаталитический, адсорбционный,

каталитический, биологический и др.), так и по конструкции. В тех случаях,

когда концентрации загрязнителей относительно невелики, а обработке

подвергаются большие объемы воздуха, применение метода адсорбции может

оказаться наиболее эффективным. Этот способ позволяет практически полностью

извлечь примеси из газовых потоков и удалить неприятные запахи.

Эффективность адсорбции

зависит от свойств поглощаемых компонентов, их химической природы, размера

молекул и определяется свойствами адсорбента, который должен иметь достаточную

адсорбционную способность, обладать высокой селективностью, иметь высокую

механическую прочность, быть химически инертным по отношению к компонентам

газовой смеси и иметь достаточно низкую стоимость. Слой сорбента должен

создавать низкое сопротивление движению газового потока.

1. Характеристика адсорбционного метода

Адсорбционный метод

являются одним из самых распространенных средств защиты воздушного бассейна от

загрязнений. Только в США введены и успешно эксплуатируются десятки тысяч

адсорбционных систем. Основными промышленными адсорбентами являются

активированные угли, сложные оксиды и импрегнированные сорбенты. Активированный

уголь (АУ) нейтрален по отношению к полярным и неполярным молекулам

адсорбируемых соединений. Он менее селективен, чем многие другие сорбенты, и

является одним из немногих, пригодных для работы во влажных газовых потоках.

Активированный уголь используют, в частности, для очистки газов от дурно

пахнущих веществ, рекуперации растворителей и т.д.

Оксидные адсорбенты (ОА)

обладают более высокой селективностью по отношению к полярным молекулам в силу

собственного неоднородного распределения электрического потенциала. Их

недостатком является снижение эффективности в присутствии влаги. К классу ОА

относят силикагели, синтетические цеолиты, оксид алюминия.

Можно выделить следующие

основные способы осуществления процессов адсорбционной очистки:

После адсорбции проводят

десорбцию и извлекают уловленные компоненты для повторного использования. Таким

способом улавливают различные растворители, сероуглерод в производстве

искусственных волокон и ряд других примесей.

После адсорбции примеси

не утилизируют, а подвергают термическому или каталитическому дожиганию. Этот

способ применяют для очистки отходящих газов химико-фармацевтических и

лакокрасочных предприятий, пищевой промышленности и ряда других производств.

Данная разновидность адсорбционной очистки экономически оправдана при низких

концентрациях загрязняющих веществ и (или) многокомпонентных загрязнителей.

После очистки адсорбент

не регенерируют, а подвергают, например, захоронению или сжиганию вместе с

прочно хемосорбированным загрязнителем. Этот способ пригоден при использовании

дешевых адсорбентов.

Для десорбции примесей

используют нагревание адсорбента, вакуумирование, продувку инертным газом,

вытеснение примесей более легко адсорбирующимся веществом, например, водяным

паром. В последнее время особое внимание уделяют десорбции примесей путем

вакуумирования, при этом их часто удается легко утилизировать.

Для проведения процессов

адсорбции разработана разнообразная аппаратура. Наиболее распространены

адсорберы с неподвижным слоем гранулированного или сотового адсорбента.

Непрерывность процессов адсорбции и регенерации адсорбента обеспечивается

применением аппаратов с кипящим слоем.

В последние годы все

более широкое применение получают волокнистые сорбционно-активные материалы.

Мало отличаясь от гранулированных адсорбентов по своим емкостным

характеристикам, они значительно превосходят их по ряду других показателей.

Например, их отличает более высокая химическая и термическая стойкость,

однородность пористой структуры, значительный объем микропор и более высокий

коэффициент массопередачи (в 10-100 раз больше, чем у сорбционных материалов).

Установки, в которых используются волокнистые материалы, занимают значительно

меньшую площадь. Масса адсорбента при использовании волокнистых материалов

меньше, чем при использовании АУ в 15-100 раз, а масса аппарата в 10 раз.

Сопротивление слоя не превышает при этом 100 Па.

Повысить

технико-экономические показатели существующих процессов удается также путем

оптимальной организации стадии десорбции, например, за счет программированного

подъема температуры.

Следует отметить

эффективность очистки на активированных углях сотовой (ячеистой) структуры,

обладающих улучшенными гидравлическими характеристиками. Такие сорбенты могут

быль получены нанесением определенных композиций с порошком АУ на вспененную

синтетическую смолу или вспениванием смеси заданного состава, содержащей АУ, а

также выжиганием наполнителя из смеси, включающей АУ вместе со связующим.

Еще одним направлением

усовершенствования адсорбционных методов очистки является разработка новых

модификаций адсорбентов – силикагелей и цеолитов, обладающих повышенной

термической и механической прочностью. Однако гидрофильность этих адсорбентов

затрудняет их применение.

Наибольшее

распространение получили адсорбционные методы извлечения из отходящих газов

растворителей, в том числе хлорорганических. Это связано с высокой

эффективностью процесса очистки газов (95-99%), отсутствием химических реакций

образования вторичных загрязнителей, быстрой окупаемостью рекуперационных

установок (обычно 2-3 года) благодаря повторному использованию растворителей и

длительным (до 10 лет) сроком службы АУ. Ведутся активные работы по

адсорбционному извлечению из газов оксидов серы и азота.

Адсорбционные методы

являются одним из самых распространенных в промышленности способов очистки

газов. Их применение позволяет вернуть в производство ряд ценных соединений.

При концентрациях примесей в газах более 2-5 мг/м3, очистка

оказывается даже рентабельной. Основной недостаток адсорбционного метода

заключается в большой энергоемкости стадий десорбции и последующего разделения,

что значительно осложняет его применение для многокомпонентных смесей.

После адсорбции примеси

не утилизируют, а подвергают термическому или каталитическому дожиганию. Этот

способ применяют для очистки отходящих газов химико-фармацевтических и лакокрасочных

предприятий, пищевой промышленности и ряда других производств. Данная

разновидность адсорбционной очистки экономически оправдана при низких

концентрациях загрязняющих веществ и (или) многокомпонентных загрязнителей.

После очистки адсорбент

не регенерируют, а подвергают, например, захоронению или сжиганию вместе с

прочно хемосорбированным загрязнителем. Этот способ пригоден при использовании

дешевых адсорбентов.

Традиционно для

регенерации адсорбента используют термические и реагентные методы.

Низкотемпературная

термическая регенерация — обработка сорбента парами или газами при 100-400°С.

Термическая регенерация — обработка сорбента при высоких температурах

(800-900°С) в атмосфере инертного газа или перегретого водяного пара.

Адсорбированные загрязняющие вещества при этом удаляются из сорбента и

окисляются до газообразных. Под химической регенерацией понимают какую-либо

обработку сорбента жидкими или газообразными реагентами при сравнительно низкой

температуре.

После адсорбции проводят

десорбцию и извлекают уловленные компоненты для повторного использования. Таким

способом улавливают различные растворители, сероуглерод в производстве

искусственных волокон и ряд других примесей.

2. Адсорбционные угольные фильтры

Адсорбционные угольные

фильтры - улавливают практически все токсичные примеси воздуха с молекулярной

массой более 40 атомных единиц. Однако, исследования и практика использования

адсорбционных угольных фильтров, показали, что уголь практически не адсорбирует

легкие соединения, к числу которых относятся такие типичные загрязнители

городского воздуха как окись углерода, окислы азота, формальдегид. Таким

образом, воздухоочистители, использующие угольные фильтры, оказались не

эффективны для очистки воздуха городских помещений от его основных

экозагрязнителей.

Существенным недостатком

любых адсорбционных фильтров является их ограниченная емкость и при

несвоевременной замене адсорбента, они сами становятся источником токсичных

органических веществ и болезнетворных бактерий, загрязняющих окружающую

атмосферу.Адсорбционные фильтры используются в приборах фирм Philips

(Голландия) и Honeywell (США), а также в ряде отечественных системах

воздухоочистки.

Улавливает практически

все токсичные примеси с молекулярной массой более 40 атомных единиц, хорошо

улавливает пыль.

Не эффективен для

основных экозагрязнителей городского воздуха.

Высокие эксплутационные

расходы.

При несвоевременной смене

фильтров - воздухоочистель становится источником вредных веществ.

3 Адсорбционная регенерационная система очистки воздуха «АРС

– аэро»

Краткое описание

технологии очистки воздуха

Стадия очистки воздуха.

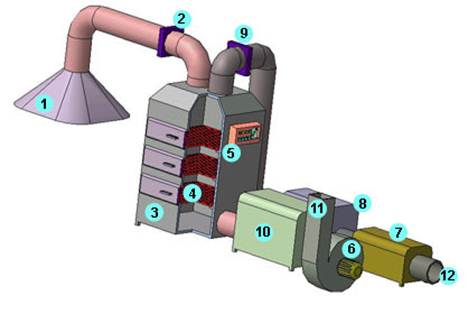

Загрязненный воздух поступает в заборное устройство 1 (вытяжной зонт или

аналогичное оборудование), далее через открытое запорное устройство 2 в

адсорбер 3, при этом запорное устройство 9 закрыто. Загрязняющие вещества

поглощаются адсорбентом, размещенном в кассетах специальной конструкции 4.

Кассеты позволяют легко заменять адсорбент при необходимости. Кассеты расположены

перпендикулярно направлению движения воздушного потока.

Очищенный от загрязнений

воздух выбрасывается в атмосферу вентилятором 6. Процесс адсорбции может

происходит непрерывно или дискретно в течение рабочей смены в соответствии с

регламентом работы оборудования, выделяющего загрязняющие вещества.

Стадия десорбции. После

окончания процесса очистки воздуха необходимо привести запорное устройство 2 в

положение "закрыто", а запорное устройство 9 в положение

"открыто" (данный процесс может выполняться в автоматическом или

ручном режиме). Система автоматического управления установки включает процесс

десорбции. Атмосферный воздух забирается через систему подготовки воздуха 7,

где происходит его сушка и фильтрация пыли. Далее воздух подается в озонатор 8,

где происходит электросинтез озона малой концентрации. Подготовленная таким

образом озоно-воздушная смесь подается непосредственно в адсорбер 3. Происходит

процесс окисления вредных веществ озоном на поверхности адсорбента, в

результате чего адсорбент очищается и становится пригодным для повторного

использования.

1 - Забор загрязненного

воздуха

2 - Запорное устройство

загрязненного воздуха

3 - Адсорбер

4 - Кассеты с адсорбентом

5 - Блок управления

установкой очистки

6 - Вытяжной вентилятор

7 - Система

воздухоподготовки

8 - Озонатор

9 - Запорное устройство

озоно-воздушной смеси

10 - Блок термодеструкции

озона

11 - Выход чистого

воздуха

12 - Забор воздуха для

синтеза озона

Адсорбционная очистка

воздуха известный и широко распространенный метод очистки, на основе которого

производится разнообразное газоочистное оборудование, успешно используемое для

защиты атмосферного воздуха от вредных выбросов.

Применение метода

адсорбции оказывается наиболее эффективным в тех случаях, когда концентрации

загрязнителей воздуха или газов относительно невелики и необходимо очищать

большие объемы воздуха. Способ адсорбции позволяет практически полностью

извлечь примеси из газовых потоков и удалить неприятные запахи, что не всегда

возможно достичь другими способами газоочистки. Преимущества адсорбционных

установок очистки воздуха - компактность, простота и экономичность, высокая

степень очистки, небольшое количество сточных вод.

Под адсорбцией понимают

поглощение веществ из газовой или жидкой среды поверхностным слоем твердого

тела (адсорбента). В случае воздухоочистки вредные вещества, содержащиеся в

газовой смеси, поглощаются адсорбентом и на выходе установки очистки

отсутствуют.

Эффективность адсорбции

зависит от свойств поглощаемых компонентов, их химической природы, размера

молекул и определяется свойствами адсорбента, который должен иметь достаточную

адсорбционную способность, обладать высокой селективностью, иметь высокую

механическую прочность, быть химически инертным по отношению к компонентам

газовой смеси и иметь достаточно низкую стоимость. Слой сорбента должен

создавать низкое сопротивление движению газового потока в адсорбционной

установке очистки. Качество адсорбционной очистки воздуха зависит также от его

температуры и влажности.

Одной из основных проблем

адсорбционной очистки воздуха является необходимость восстановления адсорбента

и придания ему исходных свойств десорбция. Существуют различные, в существенной

степени дорогостоящие методы десорбции. Для десорбции примесей используют

нагревание адсорбента, вакуумирование, продувку инертным газом, вытеснение

примесей более легко адсорбирующимся веществом, например, водяным паром. В

последнее время особое внимание уделяют десорбции примесей путем

вакуумирования.

В установке очистки

воздуха "АРС - Аэро" десорбция адсорбента осуществляется за счет

окисления озоном малой концентрации органических веществ, поглощенных

сорбентом. Наличие в системе очистки термодеструктора позволяет разложить озон

и привести его концентрацию на выходе из установки до безопасной для человека

концентрации (ниже ПДК в рабочей зоне).

Система адсорбционной

регенерционной очистки "АРС - аэро" предназначена для очистки

выбросов от органических веществ (карбоновые кислоты, кетоны, альдегиды,

алифатические и ароматические углеводороды).

Адсорбционный очиститель

воздуха комплектуется блоком автоматического управления процессом.

Технические

характеристики установки очистки воздуха "АРС - Аэро" Производительность

по воздуху - 200-4000 м3/час

Степень очистки выбросов

- 85-95%

Температура газов на

входе в установку - не более 50 °С

Аэродинамическое

сопротивление - 1500 Па

Концентрация пыли на

входе в установку - не более 3 мг/м3

Концентрация загрязняющих

веществ на входе в установку - не более 50 мг/м3

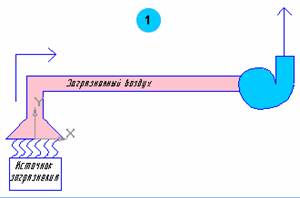

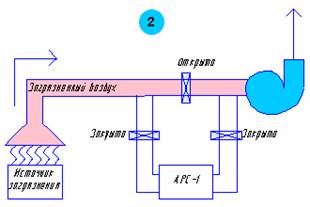

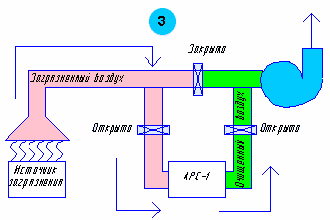

Схема встраивания

установки очистки воздуха в действующую систему вентиляции

1- Система вентиляции без

очистителя воздуха "АРС - Аэро"

2- Система вентиляции с

очистителем воздуха "АРС - Аэро" в режиме десорбции.

3- Система вентиляции с

очистителем воздуха " АРС - Аэро " в рабочем режиме очистки воздуха

Преимущества системы

адсорбционной регенерционной очистки «АРС аэро»:

1.

Возможность

очистки большого ряда органических веществ

2.

Низкое

энергопотребление установки

3.

Нет необходимости

в применении пара или инертных газов для процесса десорбции

4.

Не требует

сложного монтажа, монтируется по месту

5.

Невысокая

стоимость.

4. Очистка от серосодержащих соединений

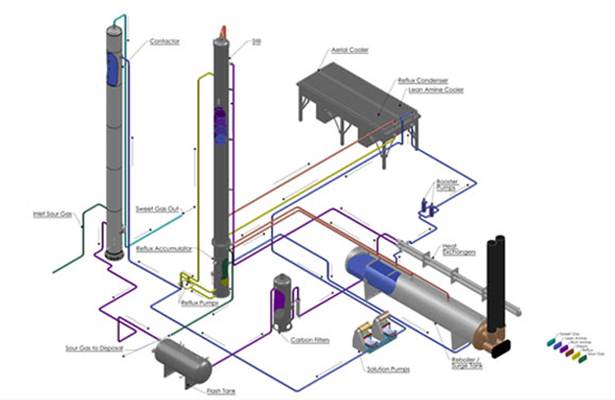

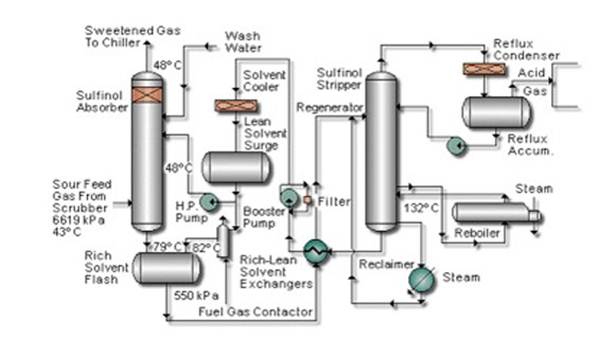

В настоящее время для

очистки газа от кислых компонентов используют следующие способы:

Абсорбционные

(подразделяют на три группы в зависимости от природы взаимодействия кислых

компонентов газа с активной частью абсорбента)

Химическая абсорбция

(хемосорбция) основана на химическом взаимодействии сероводорода и диоксида

углерода с активной частью абсорбента. В промышленных масштабах из химических

абсорбентов нашли широкое применение алканоламины: моноэтаноламин МЭА,

диэтаноламин ДЭА, ТЭА, МДЭА, ДИПА, а также растворы щелочи, растворы щелочных

металлов (поташи 25-30% растворы К2СО3 или Na2CO3)

и очистка раствором гидроксида железа. Процессы химической абсорбции

характеризуются высокой избирательностью по тоношению к кислым компонентам и

позволяют достигать высокой степени очистки газа от H2S и СО2.

Сероорганика извлекается в небольших количествах при использовании аминов, а в

случае использования растворов щелочей, достигается тонкая очистка от

сераорганических соединений.

В физической абсорбции

извлечение кислых компонентов газа основано на различной растворимости

компонентов газа в абсорбенте. В качестве абсорбентов в этих процессах

используют смесь диметиловых эфиров полиэтиленгликоля (процесс «Селиксол®»),

метанол (процесс «Ректизол®»), пропиленкарбонат (процесс «Флюор®») и др. В

отличие от хемосорбционных способов методом физической абсорбции можно наряду с

сероводородом и углекислым газом извлекать серооксид углерода, сероуглерод,

меркаптаны.

В процессах

физико-химической абсорбции используют комбинированные абсорбенты- смечь

физического абсорбента с химическим. Для этих абсорбентов характерны

промежуточные значения растворимости кислых компонентов газа. Эти абсорбенты

позволяют достигать тонкой очистки газа не только от сероводорода и диоксида

углерода, но и от сероорганических соединений. Наибольшее промышленное

применение нашел абсорбент «Сульфинол», представляющий собой смесь

диизопропаноламина (30-45%), сульфолана (диоксида тетрагидротиофена 40-60%) и

воды (5-15%). Также в последнее время стал широко внедряться абсорбент

«Укарсол» (отечественный аналог «Экосорб»). Этот абсорбент позволяет проводить

селективную очистку газа от сероводорода в присутствии СО2 при одновременной

очистке газа от сероорганических соединений.

Адсорбционные методы

очистки газа основаны на селективном извлечении примесей твердыми

поглотителями- адсорбентами.

Преимущества:

высокая поглотительная

способность адсорбентов;

возможность сочетать

тонкую очистку с глубокой осушкой (до минус 700С).

Недостатки:

относительно высокие

эксплуатационные затраты;

полупериодичность

процесса.

Каталитические методы

применяют в тех случаях, когда в газе присутствуют соединения, недостаточно

полно удаляемые с помощью жидких поглотителей или адсорбентов (сероуглерод,

серооксид углерода, сульфиды, дисульфиды, тиофен).

Гидрирование водородом

или водяным паром в сероводород и соединения, не содержащие серу. Катализатор-

оксиды кобальта, никеля, молибдена на оксиде алюминия.

Окисление сероводорода в

элементарную серу на активном оксиде алюминия, или (процесс Мерокс) до дисульфидов.

При выборе конкретного

способа очистки на этапе проектирования компания Red Mountain Energy принимает

во внимание множество факторов, например: экологические нормы и требования к

утилизации серосодержащих соединений, тип и концентрацию примесей в кислом

(неочищенном) газе, требования к чистоте газа, температуру и давление кислого

газа и требования к температуре и давлению очищенного газа, требования к

производительности установки, компонентный состав газа и т.д.

5. Применение адсорбционных методов защиты атмосферы

Абсорбционные и

хемосорбционные методы широко применяют для очистки газов от СО, NxOy,

SO2, H2S, HCl, CO2.

Сущность метода

заключается в поглощении удаляемых компонентов жидкими поглотителями -

абсорбентами и хемосорбентами, в качестве которых используют растворы

минеральных и органических веществ, суспензии и органические жидкости. В

процессе хемосорбционной очистки выделяемые из газов компоненты вступают в

химические реакции с хемосорбентами, при этом образуются новые вещества,

регенерирующиеся и возвращающиеся вновь на абсорбцию.

Хемосорбционные методы

подразделяют по типу хемосорбента и по типу получаемого продукта.

Процесс абсорбции

(хемосорбции) газов проводят в пленочных, насадочных (с неподвижной и подвижной

насадкой), тарельчатых и других аппаратах, называемых абсорберами. При этом

абсорберы должны иметь высокую пропускную способность по газу, высокую

эффективность, низкое гидравлическое сопротивление, простоту конструкции и

удобство эксплуатации, небольшую металлоемкость; кроме этого аппаратура не

должна забиваться осадками и корродировать.

Адсорбция - избирательное

поглощение одного или нескольких компонентов из газовой фазы твердыми телами -

адсорбентами.

При адсорбционных методах

газы поглощаются твердыми пористыми веществами. Поглощаемые молекулы газа

удерживаются на поверхности твердых тел за счет физической адсорбции (силы

Ван-дер-Ваальса) либо химическими силами.

Адсорбция рекомендуется

для очистки газов с невысокой концентрацией вредных компонентов.

Адсорбированные вещества удаляются из адсорбентов десорбцией инертным газом или

паром. В некоторых случаях проводят термическую регенерацию. Достоинствами

этого процесса являются высокая степень очистки, газы не охлаждаются, и

отсутствуют жидкости.

Адсорбционную очистку

газов проводят в аппаратах адсорберах с неподвижным, движущимся и

псевдосжиженным слоем сорбента в установках периодического и непрерывного

действия. Наиболее часто этот метод применяют при регенерации органических

растворителей.

Существуют следующие виды

сорбентов:

а) неполярные твердые

вещества, на поверхности которых происходит в основном физическая адсорбция;

б) полярные твердые

вещества, на поверхности которых происходит химическая адсорбция без изменения

структуры молекул газа и поверхности адсорбента;

в) вещества, на

поверхности которых протекает чисто химическая адсорбция, при чем десорбция

молекул газа возможна только в результате химической или каталитической

реакции.

Из неполярных адсорбентов

самый распространенный - активированный уголь, а также часто используют

синтетические минеральные силикогели и алюмогели. В качестве полярных

адсорбентов применяют хемосорбенты на основе оксидов железа, меди и цинка,

которые обеспечивают проектную степень очистки даже от технологических газов.

Например, при адсорбции

газов, содержащих SO2, применяют как активированные угли, так и

полукоксы, активированный силикогель, карбонат кальция, активированный MnO2.

Адсорбционные методы с

использованием активных углей и цеолитов Наиболее часто применяют для

улавливания органических соединений. Обе группы методов могут быть циклическими

и нециклическими. В первых отработанный жидкий или твердый сорбент регенерируют

нагреванием, понижением давления, продувкой инертным газом или воздухом,

отпаркой водяным паром, а также хим. способами; продукты десорбции

перерабатывают или выбрасывают. Если восстановить поглотительную способность

сорбента полностью не удается, нерегенерируемые соед. выводят из системы и

добавляют соответствующее количество свежего сорбента. В нециклич. методах

отработанный сорбент целиком заменяют.

Очистка от SO2.

Применяется в основном для выделения примесей из дымовых газов, образующихся

при сжигании сернистых топлив, и отходящих газов переработки серосодержащего

сырья. Наиб. распространены абсорбц. методы (сост = 0,01-0,03%). Основное количество

поглощенного SO2 связывается в сульфиты или гидросульфиты, а часть,

вследствие присут. в очищаемых газах О2, окисляется в сульфаты.

Последние регенерируют с выделением абсорбента и SO2 либо выделяют

как побочные продукты.

В аммиачных методах SO2

абсорбируют при 35-55°С водным раствором сульфит-гидросульфита аммония (NH4)2SO3*NH4HSO3

с образованием NH4HSO3. В аммиачно-циклическом методе в

результате отпарки абсорбента при 85-90°С под вакуумом (40-50 кПа) NH4HSO3

разлагается с выделением SO2, который может быть переработан в S или

H2SO4. В аммиачно-гидросульфатном методе при взаимодействии

так называемого отработанного раствора (полученного в результате поглощения SO2

водным раствором NH3) с рециркулирующим NH4HSO4

выделяются SO2 и (NH4)2SO4, который

при 350-400°С разлагается на NH4HSO4 и NH3,

возвращаемые в цикл; сульфат, образовавшийся при абсорбции, регенерируют

добавкой S.

Магнезитовый метод

предусматривает поглощение SO2 водной суспензией MgO при 45-65 °С с

образованием кристаллогидратов MgSO3 и небольшого количества MgSO4.

Их обжигают при 900-1000 °С с образованием MgO и газов, содержащих 10-12% SO2,

которые используют для получения H2SO4. По содово-циклическому

методу SO2 абсорбируют водным раствором Na2SO3

при 45-65 °С с образованием NaHSO3. Отработанный раствор отпаривают

при 100°С с выделением кристаллов Na2SO3 и SO2.

Образовавшийся Na2SO4 выделяют предварит, упаркой

отработанного раствора.

Известняковый

(известковый) метод основан на поглощении SO2 суспензией СаСО3

или Са(ОН)2 с образованием CaSO3*0,5H2O и CaSO4*2H2O,

которые идут в отвал либо м. б. переработаны в товарный гипс. В варианте с

осуществлением процесса по типу распылительной сушки при температуре газа более

150°С влага суспензии испаряется, и сухой продукт реакции улавливается в

рукавном фильтре или электрофильтре.

В аммиачно-кислотном

методе отработанный р-р разлагается H2SO4, HNO3

или Н3РО4 с образованием SO2 и соотв. (NH4)2SO4,

NH4NO3 или (NH4)3PO4.

Очистка по содовому методу проводится водным р-ром Na2CO3

при 35-40 °С с образованием Na2SO3 и NaHSO3,

используемых как товарные продукты. В кислотно-каталитич. методе SO2

поглощается разб. H2SO4 в присут. МnО2 или

FeSO4; продукт очистки - 10-12%-ная H2SO4,

к-рая при смешении с известью (известняком) перерабатывается в гипс.

Адсорбц. методы очистки с

применением главным образом активных углей основаны на окислении SO2

в SO3 с послед. образованием H2SO4. Уголь

регенерируют отмывкой водой с получением 10-12%-ной H2SO4.

По др. методу регенерация осуществляется нагреванием угля до 600 °С твердым

теплоносителем (песком) с разложением H2SO4; при этом

часть угля расходуется на восстановление SO3 в SO2, а из

газов, содержащих 30% SO2 (остальное - СО2 и Н2О),

в присут. СН4 получается S.

Очистка от H2S.

Преимущественно подвергают горючие газы (природные, нефтепереработки,

генераторный, коксовый, которые содержат также СО2 и сераорг.

соединения) и отходящие газы (напр., вентиляционный воздух в производстве

вискозы, содержащий H2S, хвостовые газы в производстве S, в состав которых

наряду с H2S входит SO2).

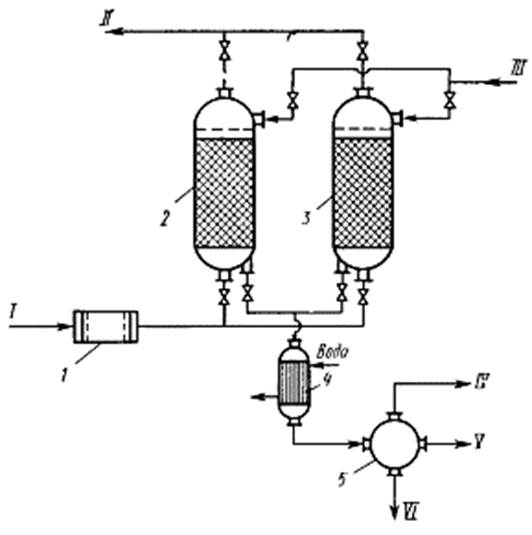

Очищаемый газ проходит

адсорбер со скоростью 0,05–0,3 м/с. После очистки адсорбер переключается на

регенерацию. Адсорбционная установка, состоящая из нескольких реакторов,

работает в целом непрерывно, так как одновременно одни реакторы находятся на

стадии очистки, а другие — на стадиях регенерации, охлаждения и др. (рис. 3).

Регенерацию проводят

нагреванием, например выжиганием органических веществ, пропусканием острого или

перегретого пара, воздуха, инертного газа (азота). Иногда адсорбент, потерявший

активность (экранированный пылью, смолой), полностью заменяют.

Рис. 3. Схема

адсорбционной газоочистной установки:

1 — фильтр; 2, 3 —

адсорберы; 4 — конденсатор; 5 — сепаратор; І — очищаемый газ; ІІ — очищенный

газ; ІІІ — водяной пар; IV — неконденсируе.уые пары; V — сконденсированный

адсорбтив в хранилище; VI — водный конденсат

Общие достоинства

адсорбционных методов очистки газов:

1) глубокая очистка газов

от токсичных примесей;

2) сравнительная легкость

регенерации этих примесей с превращением их в товарный продукт или возвратом в

производство; таким образом осуществляется принцип безотходной технологии.

Адсорбционный метод

особенно рационален для удаления токсических примесей (органических соединений,

паров ртути и др.), содержащихся в малых концентрациях, т. е. как завершающий

этап санитарной очистки отходящих газов.

Недостатки большинства

адсорбционных установок — периодичность процесса и связанная с этим малая

интенсивность реакторов, высокая стоимость периодической регенерации

адсорбентов. Применение непрерывных способов очистки в движущемся и кипящем

слое адсорбента частично устраняет эти недостатки, но требует высокопрочных

промышленных сорбентов, разработка которых для большинства процессов еще не

завершена.

Наиболее перспективны

непрерывные циклические процессы адсорбционной очистки газов в реакторах с

движущимся или взвешенным слоем адсорбента, которые характеризуются высокими

скоростями газового потока (на порядок выше, чем в периодических реакторах),

высокой производительностью по газу и интенсивностью работы.

Задача

При крашении одежды в

коричневый цвет ее последовательно выдерживали в двух ваннах с раствором

красителя, состав которых в граммах следующий (из расчета на 16 кг одежды):

Краситель свежая

ванна вторая ванна

Прямой коричневый 750 530

Поваренная соль 750 60

Кальцинированная сода 100 50

Рассчитайте проценты

состава каждой ванны по отношению к одежде и укажите сколько каждого компонента

требуется для крашения 200 кг одежды.

Решение

Рассчитаем процентное

содержание компонентов в каждой ванне:

Краситель свежая

ванна вторая ванна

Прямой коричневый 46,8

% 82,8 %

Поваренная соль 46,8

% 9,3 %

Кальцинированная сода 6,25

% 7,8 %

Рассчитаем сколько нужно

компонентов на 200 кг одежды

Краситель свежая

ванна вторая ванна

Прямой коричневый 9375 6631

Поваренная соль 9375 750

Кальцинированная сода 1250 625

Выводы

Качество адсорбционной

очистки воздуха зависит от его температуры и влажности. С повышением

температуры в адсорбере эффективность очистки снижается. С повышением влажности

очищаемого воздуха качество его очистки снижается, содержание влаги в воздухе

должно быть не более 80 85 %. Снижение качества очистки происходит также по

мере насыщения адсорбента загрязняющими веществами.

Основными промышленными

сорбентами являются активированные угли, оксиды алюминия и других металлов,

цеолиты, силикагели, алюмогели и другие импрегнированные сорбенты.

Активированный уголь

нейтрален по отношению к полярным и неполярным молекулам адсорбируемых

соединений. Он менее селективен, чем многие другие сорбенты, но является одним

из немногих, пригодных для работы во влажных газовых потоках. Повышение их

адсорбционной емкости и расширение спектра поглощаемых вредных веществ достигается

за счет введения различных активирующих добавок - импрегнации. Например,

импрегнация активированного угля серной кислотой позволяет очищать такие слабо

сорбируемые загрязнители как аммиак; сероводород, следы диоксида серы

поглощаются щелочным импрегнированным углем.

Недавно для удаления

газовых загрязнителей и аэрозолей из воздуха начали использовать угольное

волокно. Угольное волокно — это широкий спектр полиэстеров, полимеризированного

угольного волокна, а также графитовых волокон, импрегнированных углем и

используемых в качестве матрицы пластиков для создания структур, близких

структуре волокна.

Оксидные адсорбенты

обладают более высокой селективностью по отношению к полярным молекулам в силу

собственного неоднородного распределения электрического потенциала. Их

недостатком является снижение эффективности в присутствии влаги. К классу

оксидных адсорбентов относят силикагели, синтетические цеолиты, оксид алюминия.

Адсорбционные установки

очистки воздуха и газа позволяют эффективно удалять многие вредные вещества

органической и неорганической природы. Это, уже упоминавшиеся, аммиак,

сероводород и другие сернистые соединения, фенолы, оксиды углерода и азота.

Существует информация по использованию адсорбции для очистки от

мышьякорганических соединений. Исследовалась возможность адсорбции капролактама

из производственных сточных вод. Получили распространение адсорбционные методы

извлечения из отходящих газов хлорорганических растворителей, обеспечивающие

высокую эффективность процесса очистки газов (95-99%), отсутствие химических

реакций образования вторичных загрязнителей, быструю окупаемость установок

газоочистки (обычно 2-3 года) и длительным (до 10 лет) сроком службы.

Известно, что

экономичность сорбционных технологий газоочистки и очистки воздуха зависит от

возможности многократного использования используемых сорбентов. В связи с этим

важное значение имеет разработка технологии регенерации сорбентов после их

использования.

В настоящее время один из

перспективных подходов к усовершенствованию адсорбционных систем, используемых

для очистки промышленных газов и атмосферного воздуха, основан на применении

пространственно упорядоченной упаковки планарных сорбирующих материалов – так

называемых “активных фильтров. Меняя пространственное размещение сорбента в

аппарате удается снизить диффузионное, термическое и аэродинамическое

сопротивления. Адсорбционно-активные фильтры отличаются высокой компактностью и

низкой материалоемкостью. Для создания высокопроизводительных адсорберов с

регулярной структурой требуется разработка новых планарных адсорбентов (ткани,

войлок, вата и т.п.) с оптимальным комплексом адсорбционных, фильтрационных и

конструкционных свойств.

Список литературы

1.

Банников А.Г.,

Рустамов А.К., Вакулин А.А. Охрана природы. - М.: Агропромиздат, 1987 – 245 с.

2.

Боков ВЛ., Лущик

А.В. Основы

экологической безопасности. - Симферополь: Сонат, 1998. - 224 с.

3. Глинка Н.Л. Общая химия. Изд. 17-е,

испр. — Л.: «Химия», 1975. – 728 с.

4.

Носков А.С, Пай

З.П. Технологические методы защиты атмосферы от вредных выбросов на

предприятиях энергетики. Новосибирск, СО РАН, ГПНТБ, 1996, 156 с.

5. Основы химической технологии: Учебник

для студентов хим.-технол.спец. вузов / И.П. Мухленов, А.Е. Горштейн, Е.С.

Тумаркина; Под ред. И.П. Мухленова. – 4-е изд., перераб. и доп. — М.: Высш.

школа, 1991. – 463 с.

6. Попова Н.М. Катализаторы очистки

газовых выбросов промышленных производств.- М.: Химия, 1991.

7.

Охрана окружающей

природной среды. / Под редакцией Г.В. Дуганова. - Киев: “Выща школа”, 1990. –

300 с.

8. Экология

города: Учебник. / Под ред. Ф.В.Стромберга. – К.: Либра, 2000. 464 с.

|