Контрольная работа: Синтез метанола

Контрольная работа: Синтез метанола

Синтез метанола из оксида углерода и водорода

1. Технологические свойства метанола Метанол

(метиловый спирт) СН3ОН представляет бесцветную легкоподвижную

жидкость с температурой кипения 64,65°С, температурой кристаллизации -97,9°С и

плотностью 0,792 т/м3. Критическая температура метанола равна

239,65°С. Метанол смешивается во всех отношениях с водой, спиртами, бензолом,

ацетоном и другими органическими растворителями, образуя с некоторыми из них

азеотропные смеси. Не растворим в алифатических углеводородах. В водных

растворах образует эвтектику, содержащую 93,3%(мол.) метанола. Хорошо

растворяет многие газы, в том числе оксиды углерода, ацетилен, этилен и метан,

вследствие чего используется в технике для абсорбции примесей из

технологических газов. В твердом состоянии существует в двух кристаллических

формах, переходящих одна в другую при -115,75°С. Пары сухого метанола образуют

с воздухом взрывчатые смеси с пределами взрываемости: нижний 6,0% (об.) и

верхний 34,7% (об.). Метанол токсичен, вызывает отравление через органы дыхания,

кожу и при приеме внутрь, действуя на нервную и сосудистую системы. ПДК

составляет 5 мг/м3. Прием внутрь 5—10 мл приводит к тяжелому

отравлению, доза 30 мл и более может быть смертельной.

Применение метанола и перспективы развития производства

Метанол

— сырье для многих производств органического синтеза. Основное количество его

расходуется на получение формальдегида. Он служит промежуточным продуктом в

синтезе сложных эфиров органических и неорганических веществ

(диметилтерефталата, метилметакрилата, диметилсульфата), пентаэритрита. Его

применяют в качестве метилирующего средства для получения метиламинов и

диметиланилина, карбофоса, хлорофоса и других продуктов. Метанол используют

также в качестве растворителя и экстрагента, в энергетических целях как компонент

моторных топлив и для синтеза метил-трет-бу-тилового эфира — высокооктановой

добавки к топливу. В последнее время наметились новые перспективные направления

использования метанола, такие как производство уксусной кислоты, очистка

сточных вод, производство синтетического протеина, конверсия в углеводороды с

целью получения топлива. В табл. 1 представлена структура потребления метанола

по основным направлениям.

Структура

потребления метанола, %

Таблица 1.

Область применения

|

Беларусь и

Россия |

Западная Европа |

| Производство формальдегида |

34,6 |

42,4 |

| Производство СК |

12,6 |

- |

| Производство диметилтерефталата |

1,8 |

4,3 |

| Производство уксусной кислоты |

2,0 |

6,0 |

| Компонент моторного топлива |

1,0 |

6,3 |

| Процессы метилирования |

4,7 |

10,7 |

| Прочие направления использования |

43,3 |

30,3 |

2.

Сырьевые источники получения метанола

Структура

сырья в производстве метанола, %.

Таблица 2.

| Сырье |

В мире |

Беларусь и

Россия |

| Природный газ |

73,8 |

70,7 |

| Нефть и нефтепродукты |

24,4 |

4,0 |

| Отходы других производств |

- |

17,4 |

| Каменный уголь |

1,8 |

7,9 |

При

современной тенденции роста цен на нефть и нефтепродукты перспективы имеет

переработка каменного угля.

Так, например, по технологической схеме «Мобиль»

осуществляется следующий цикл:

уголь → газификация → метанол →

синтетический бензин.

Процесс протекает в две стадии: дегидратация

метанола до диметилового эфира и, далее, до алкена:

2СН3ОН

→ СН3ОСН3 + Н2О → СН2=СН2

+ 2Н2О

и последующие

превращения алкенов в парафины, циклопарафины и ароматические углеводороды. В

качестве катализаторов используются синтетические цеолиты [2].

3. Многочисленные

технологические схемы производства метанола включают три обязательных стадии:

—очистка синтез-газа от сернистых соединений, карбонилов железа и частиц

компрессорного масла,

—собственно

синтез,

—очистка и ректификация,метанола-сырца,

В остальном технологические схемы различаются аппаратурным

оформлением и параметрами процесса. Все они могут быть разделены на три группы.

1. Синтез при высоком давлении проводится на цинк-хромовых

катализаторах при температуре 370—420°С и давлении 20—35 МПа. В настоящее время

этот процесс устарел и вытесняется синтезом при низком давлении.

2. Синтез при низком давлении проводится на цинк-медь-алюминиевых

или цинк-медь-хромовых катализаторах при температуре 250—300°С и давлении 5—10 МПа.

Использование в этом методе низкотемпературных катализаторов, активных при

более низких давлениях, позволяет снизить энергозатраты на сжатие газа и

уменьшить степень рециркуляции непрореагировавшего сырья, то есть увеличить

степень его конверсии. Однако, в этом методе требуется особо тонкая очистка

исходного газа от соединений, отравляющих катализатор.

3. Синтез в трехфазной системе «газ—жидкость—твердый

катализатор», проводимый в суспензии из тонкодисперсного катализатора и

инертной жидкости, через которую барботируется

синтез-газ. Этот процесс отличается от первых двух, которые проводятся в двухфазной системе «газ -

твердый катализатор». В трехфазной системе может бытъ обеспечено более

благоприятное состояние равновесия системы, что позволяет повысить равновесную

концентрацию метанола в реакционной смеси до 15% вместо 5% при использовании

двухфазных систем, доведя степень конверсии оксида углерода (II) до 35% вместо 15% и еще более

уменьшить рециркуляцию газа и энергозатраты.

Возросшая потребность в метаноле вызвала разработку новых

перспективных методов его производства. Помимо описанного выше трехфазного

синтеза к ним относятся:

·

синтез метанола

прямым окислением метана воздухом на цинк-никель-кадмиевом катализаторе,

позволяющий использовать в качестве сырья природный газ непосредственно из

скважин;

·

совместное

производство из синтез-газа метанола и спиртов С2—С4 в

виде так называемой «спиртовой композиции», используемой как добавка к

моторному топливу;

·

совместное

производство метанола и аммиака на основе конвертированного газа по

малоотходным энерготехнологическим схемам,

обеспечивающим рациональное и комплексное использование сырья.

Несмотря на то, что доля

метанола используемого на производство моторного топлива в настоящее время еще

невелика (см. табл. 2), использование его для топливно-энергетических целей

стало весьма перспективным. Это обусловлено возможностью получения метанола из

любого углеродсодержащего сырья и неограниченными запасами его, что позволяет

использовать метанол в качестве полупродукта в производстве синтетического

моторного топлива.

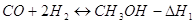

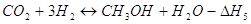

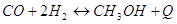

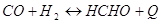

4. Реакция синтеза

метанола из синтез-газа представляет гетерогенно-каталитическую обратимую

экзотермическую реакцию, протекающую по уравнению:

, где

ΔН1=90,7 кДж (а) , где

ΔН1=90,7 кДж (а)

Тепловой эффект реации

возрастает с повышением температуры и давления и для условий синтеза составляет

110,8 кДж.

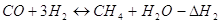

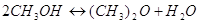

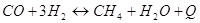

Параллельно основной

протекают и побочные реакции:

, где ΔН2=209

кДж (б) , где ΔН2=209

кДж (б)

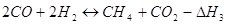

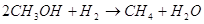

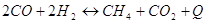

, где ΔН3=252

кДж (в) , где ΔН3=252

кДж (в)

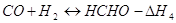

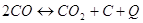

, где ΔН4=8,4

кДж (г) , где ΔН4=8,4

кДж (г)

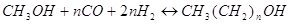

а также продукционная реакция

образования метанола из содержащегося в синтез-газе диоксида углерода:

, где ΔН5=49,5

кДж (д) , где ΔН5=49,5

кДж (д)

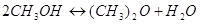

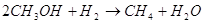

Кроме этого, образовавшийся метанол

может подвергаться вторичным превращениям по реакциям:

Реакции

(а—д) протекают с выделением тепла и уменьшением объема, но различаются

величиной теплового эффекта и степенью контракции. Поэтому, хотя для всех этих

реакций степень превращения возрастает с увеличением давления и понижением

температуры, в наибольшей степени повышение давления влияет на равновесие

основной реакции синтеза (а), для которой степень контракции максимальна и

составляет 3:1. В то же время, понижение температуры ниже некоторого предела

нецелесообразно, так как при низких температурах скорость процесса синтеза

настолько мала, что не существует катализатора, который в этих условиях

мог бы существенно ускорить достижение высокой степени превращения сырья.

Вследствие противоречивого влияния температуры на скорость

процесса и равновесную степень превращения выход метанола за один проход

реакционной смеси через реактор не превышает 20%, что делает необходимой

организацию циркуляционной технологической схемы синтеза.

Температура

процесса зависит главным образом от активности применяемого катализатора и

варьируется в пределах от 250 до 420°С. В соответствии с температурным режимом

работы катализаторы синтеза метанола подразделяются на высокотемпературные и

низкотемпературные. Высокотемпературные катализаторы, получаемые методом соосаждения

оксидов цинка и хрома, например, катализатор СМС-4 состава 2,5 ZnOZnCr2O4, термостойки, мало чувствительны к каталитическим ядам,

причем отравляются обратимо, имеют высокую селективность, но активны только при

высоких температурах (370—420°С) и давлениях (20—35 МПа). Низкотемпературные

катализаторы, например, цинк-медь-алюминиевый состава ZnOCuOAl2O3 или цинк-медь-хромовый

состава ZnО-СиО-Сг2О3, менее

термостойки, необратимо

отравляются каталитическими ядами, но проявляют высокую активность при

относительно низких температурах (250—300°С) и давлениях (5—10 МПа), что более

экономично.

Оба типа

катализаторов проявляют свою активность и селективность в узком интервале

температур 20—30°С. Исходя из температурного режима работы катализаторов

выбирается давление синтеза, которое тем больше, чем выше температура синтеза.

Состав исходной газовой смеси оказывает существенное влияние

как на степень превращения оксидов углерода, так и на равновесную концентрацию

метанола в продуктах синтеза. С увеличением объемного отношения Н2:СО

в синтез-газе степень превращения оксидов углерода возрастает, причем оксида

углерода (IV) более интенсивно [рис. 12.2, 2]. Из

рисунка также сле дует, что оптимальный состав газовой смеси отвечает отношению

Н2:СО=5:1. Равновесная концентрация метанола в продуктах реакции

проходит через максимум, который отвечает стехиометрическому отношению Н2:СО

в исходной газовой смеси [рис. 12.3, 2].

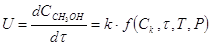

Скорость образования метанола является функцией многих

переменных:

где:

к — константа скорости реакции синтеза метанола;

Ск

— концентрация компонентов исходной газовой смеси,

τ

— время контакта,

Т —

температура,

Р —

давление.

Образующиеся при синтезе побочные продукты оказывают

существенное влияние на стадию хемосорбции и на кинетику образования метанола в

целом. Поэтому, для реакции синтеза метанола предложено большое количество различных

кинетических уравнений, выведенных на основе выдвинутых их авторами

предположений о механизме реакции. Независимо от этого, время контактирования

для реальных условий процесса синтеза может быть рассчитано по формуле [2]:

(1) (1)

где: Р

— давление, 1 МПа; Т — температура, К;

W

— объемная

скорость газа при нормальных условиях, с-1.

Согласно [рис. 17.3., 1] оптимальными параметрами процесса

являются объемная скорость газа – 40 000 ч-1; температура 370 –

380 оС при давлении 30 МПа. При этих значениях производительность

катализатора составляет около 3,15 кг/(м3·ч). Концентрация метанола

– 40 % (рис. 17.2 [1]). Степень превращения СО за один проход – 15%. Согласно

[1] максимальная производительность наблюдается при молярном отношении Н2:СО=4:1,

на практике поддерживают отношение 2,15 – 2,25.

5. Технологический процесс

получения метанола из оксида углерода и водорода включает ряд операций, обязательных для любой технологической схемы синтеза.

Газ предварительно очищается от карбонила железа, сернистых соединений, подогревается до температуры начала реакции и поступает

в реактор синтеза метанола. По выходе из зоны катализа из газов выделяется образовавшийся метанол, что

достигается охлаждением смеси,

которая затем сжимается до давления синтеза и возвращается в процесс.

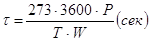

Технологические схемы различаются аппаратурным

оформлением главным

образом стадии синтеза, включающей основной аппарат колонну синтеза и

теплообменник. На рис. 1 представлена схема агрегата синтеза высокого давления

с так называемой совмещенной насадкой колонны.

Сжатый

до 32 МПа синтез-газ проходит очистку в масляном фильтре 1 и в угольном

фильтре 2, после чего смешивается с циркуляционным газом. Смешанный газ,

пройдя кольцевой зазор между катализаторной коробкой и корпусом колонны 3, поступает

в межтрубное пространство теплообменника, расположенного в нижней части колонны

(рис. 2). В теплообменнике газ нагревается до 330—340 °С и по центральной

трубе, в которой размещен электроподогреватель, поступает в верхнюю часть

колонны и проходит последовательно пять слоев катализатора. После каждого слоя

катализатора, кроме последнего, в колонну вводят определенное количество

холодного циркуляционного газа для поддержания необходимой температуры. После

пятого слоя катализатора газ направляется в теплообменник, где охлаждается с

300—385 до 130 °С, а затем в холодильник-конденсатор типа «труба в трубе» 4 (рис.

1). Здесь газ охлаждается до 30— 35 °С и продукты синтеза конденсируются.

Метанол-сырец отделяют в сепараторе 5, направляют в сборник 7 и

выводят на ректификацию. Газ проходит второй сепаратор 5 для выделения

капель метанола, компримируется до давления синтеза турбоциркуляционным

компрессором 6 и возвращается на синтез. Продувочные газы выводят перед

компрессором и вместе с танковыми газами используют в качестве топлива.

Размещение теплообменника внутри корпуса колонны

значительно снижает теплопотери в окружающую среду, что улучшает условия

автотермичной работы агрегата, исключает наличие горячих трубопроводов, т.е. делает эксплуатацию более безопасной и снижает

общие капиталовложения. Кроме того,

за счет сокращения длины трубопроводов снижается сопротивление системы, что

позволяет использовать турбоциркуляционные

компрессоры вместо поршневых.

Рис. 1.

Схема синтеза метанола.

1 –

масляный фильтр; 2 – угольный фильтр; 3 – колонна синтеза; 4 –

холодильник-конденсатор; 5 – сепараторы; 6 – компрессоры;

7 –

сборник.

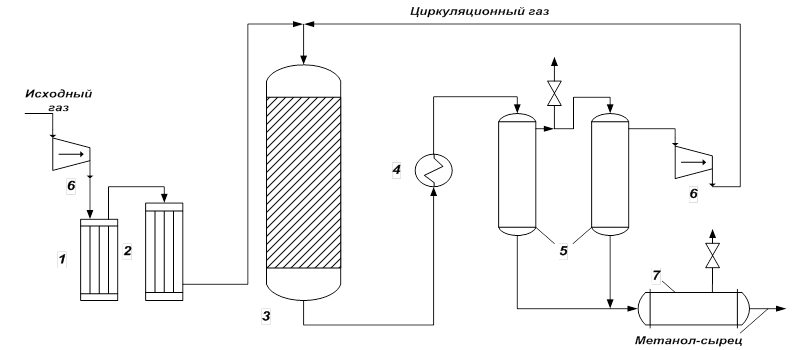

Основным аппаратом производства метилового спирта

из окиси углерода и водорода является колонна синтеза. Колонны обычно

изготавливают из высоколегированной стали, хорошо сопротивляющейся

коррозионному действию Н2 и СО, или из низколегированных

конструкционных сталей с футеровкой стенок медью или ее сплавами.

Производительность колонны синтеза метанола в большой степени зависит от

конструкции насадки. В промышленности применяются колонны с насадками

разнообразных конструкций.

На рис. 2 схематически изображена колонна синтеза

с полочной насадкой (внутренний диаметр колонны 800 мм, высота 12 м, толщина стенок корпуса 90 мм). В верхней части колонны

размещается катализаторная коробка 1 с полками 3 для катализатора

и электроподогревателем для подогрева газа в пусковой период, в нижней части

колонны имеется теплообменник 4. Основной поток синтез-газа вводится

сверху и проходит вниз по кольцевому пространству между корпусом колонны и

корпусом катализаторной коробки. Далее газ поступает в межтрубное пространство

теплообменника 4 и подогревается за счет тепла продуктов реакции,

проходящих по трубкам. В межтрубном пространстве теплообменника имеются

перегородки, направляющие часть газового потока поперек труб, благодаря чему

значительно увеличивается коэффициент теплоотдачи.

Из теплообменники 4 газ через центральную

трубу 2 поступает в катализаторное пространство, где протекает реакция

образования метилового спирта. Продукты реакции проходят по трубкам

теплообменники, охлаждаясь поступающим свежим газом, и через тройник в нижней

крышке выводятся из колонны синтеза. Для предотвращения перегрева

катализаторной массы в колонну подают холодный («байпасный») газ. Для этого на

каждую полку аппарата подведены трубки, изогнутые но окружности и имеющие

мелкие отверстия, через которые холодный газ поступает в контактную массу.

Количество поступающего холодного газа регулируется клапанами, установленными

на подводящих трубках.

Рис. 2.

Колонна синтеза метилового спирта:

1 – корпус катализаторной коробки;

2 – труб для электроподогревателя;

3 – полки катализатора;

4 – теплообменник;

5 – трубки подвода байпасного газа.

6. Расчет материального баланса и

основных технологических показателей процесса получения метанола.

Данные для расчета:

Основная реакция:

(1) (1)

Побочные реакции:

(2) (2)

(3) (3)

(4) (4)

(5) (5)

(6) (6)

(7) (7)

Рабочий объем катализатора – 24 м3.

Расход оксида углерода и метанола на

побочные продукты с учетом рецикла, %(масс.):

СО СН3ОН

Реакция 2 – 3,8 реакция

6 – 1,9

Реакция 3 – 4,1 реакция

7 – 0,5

Реакция 4 – 2,5

Реакция 5 – 0,7

Итого: 11,1 2,4

Температура – 655 К – 382 оС.

Давление – 38,8 МПа.

Объемная скорость газа – 22,2·103

. .

Мольное соотношение Н2 :

СО – 7,5.

База для расчета – 1 час работы

установки.

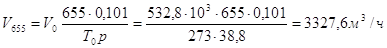

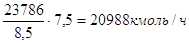

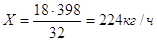

1) Объем синтез-газа подаваемого в

реактор за 1 час (учетом рецикла)

расход при нормальных условиях

V0=22,2·103·24=532,8·103 нм3/ч;

при условиях реактора (по формуле

Менделеева-Клайперона)

. .

2) Массы водорода и оксида углерода,

подаваемые в реактор

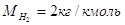

количество кмоль синтез-газа:

532,8∙103·1000/(22,4∙1000)=23785,7

кмоль/ч;

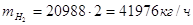

количество моль водорода:

; ;

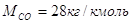

количество кмоль СО

23786-20988=2798 кмоль/ч.

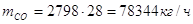

, ,  ; ;

, ,  . .

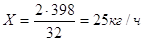

3) Расход оксида углерода

на целевую реакцию:

78344·(100 - 11,1)/100=69648 кг/час;

на побочные:

78344-69648=8696 кг/час.

4) Масса образующегося метанола

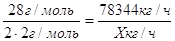

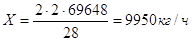

масса водорода на целевую реакцию

; ;

Масса метанола

69648+9950=79598 кг/ч.

5) Расход метанола на побочные реакции

на реакцию (6)

79598·1,9/100=1512 кг/ч;

на реакцию (7)

79598·0,5/100=398 кг/ч.

Часовая производительность установки

на 100% метанол:

79598-1512-398=77688 кг/ч.

6)Балансовый расчет по реакциям

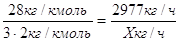

реакция (2)

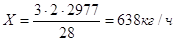

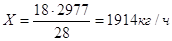

СО: 78344·3,8/100=2977 кг/ч;

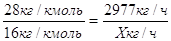

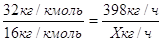

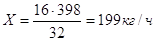

Н2:   ; ;

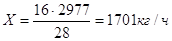

СН4:   ; ;

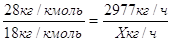

Н2О:   ; ;

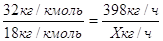

реакция(3)

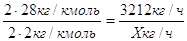

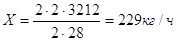

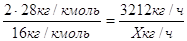

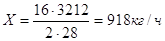

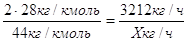

СО: 78344·4,1/100=3212 кг/ч;

Н2:   ; ;

СН4:   ; ;

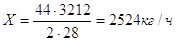

СО2:   ; ;

реакция(4)

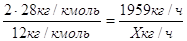

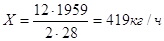

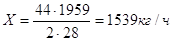

СО: 78344·2,5/100=1959 кг/ч;

С:   ; ;

СО2:   ; ;

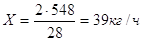

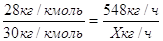

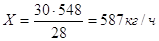

реакция(5)

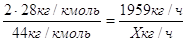

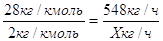

СО: 78344·0,7/100=548 кг/ч;

Н2:   ; ;

НСНО:  ; ;

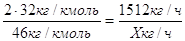

реакция(6)

СН3ОН: 1512 кг/ч;

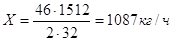

(СН3)2О:   ; ;

Н2О:   ; ;

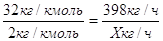

реакция(7)

СН3ОН: 398 кг/ч

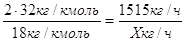

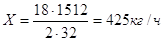

Н2:   ; ;

СН4:   ; ;

Н2О:   ; ;

Масса непрореагировавшего водорода

41976-9950-638-229-39-25=31095 кг/ч.

Всего образовалось:

∑СН4 =

1701+918+199=2818 кг/ч;

∑Н2О =

1914+425+224=2563 кг/ч;

∑СО2 =

2524+1539=4063 кг/ч.

Основные технологические показатели

процесса:

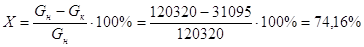

Конверсию исходного сырья

рассчитываем как отношение количества израсходованного сырья (СО+Н2)

– (Gн - Gк), где Gк – количество непрореагировавшего водорода, к общему

количеству сырья в начале процесса Gн:

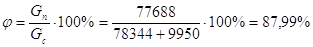

Селективность нахожу как

отношение готового продукта Gп к прореагировавшему сырью Gc (на 100 % метанол)

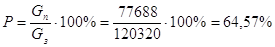

Выход целевого продукта.

Если количество целевого

(товарного) продукта Gп, то выход продукта Р в расчете на

сырье Gз составит

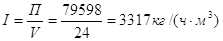

Интенсивность работы

катализатора рассчитываем как отношение производительности установки по

метанолу на объем катализатора:

где П=79598 кг/ч –

количество метанола, полученного в результате реакции (1).

7) Материальный баланс процесса

Таблица 3.

Материальный

баланс реактора

| № п/п |

Приход |

кг/ч |

№ п/п |

Расход |

кг/ч |

| 1 |

СО |

78344 |

1 |

СН3ОН

|

77688 |

| 2 |

Н2

(с учетом рецикла)

|

41976 |

2 |

Н2О

|

2563 |

|

|

|

|

3 |

СО2

|

4063 |

|

|

|

|

4 |

СН4

|

2818 |

|

|

|

|

5 |

С |

419 |

|

|

|

|

6 |

НСНО |

587 |

|

|

|

|

7 |

(СН3)2О

|

1087 |

|

|

|

|

8 |

Н2

(на рецикл)

|

31095 |

|

|

ИТОГО: |

120320 |

|

ИТОГО: |

120320 |

РАБОТА НАД

ОШИБКАМИ

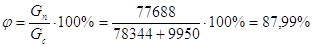

Селективность нахожу как

отношение готового продукта Gп к прореагировавшему сырью Gc (на 100 % метанол)

где GП=77688 кг/ч – расход метанола (по материальному

балансу);

Gс – расход прореагировавшего сырья:

78344 кг/ч – расход СО,

9950 кг/ч – расход водорода на целевую реакцию (1).

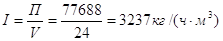

Интенсивность работы катализатора

рассчитываем как отношение производительности установки по метанолу на объем

катализатора:

где П=77688 кг/ч –

количество полученного метанола (по материальному балансу).

ЛИТЕРАТУРА

1.

Кутепов А.М.,

Бондарева Т.И., Беренгартен М.Г. Общая химическая технология. Учебник для

технических ВУЗов. – М.: «Высшая школа», 1990. – 512 с.

2.

Лебедев Н.Н.

Химия и технология основного органического и нефтехимического синтеза: Учебник

для вузов. – М. Химия, 1988. – 592 с.

3.

Общая химическая

технология: Учеб. для химико-техн. спец. вузов. В 2-х т./под ред. проф.

И.П.Мухленова. – М.: Высш. шк., 1984. – 263 с.

4.

Паушкин Я.М.,

Адельсон С.В., Вишнякова Т.П. Технология нефтехимического синтеза, в двух

частях. Ч. I. Углеводородное сырье и продукты его

окисления. М.: «Химия», 1973. – 448 с.

|