Контрольная работа: Инструментальные стали. Стали для измерительного инструмента. Штамповые стали. Твердые сплавы

Контрольная работа: Инструментальные стали. Стали для измерительного инструмента. Штамповые стали. Твердые сплавы

Министерство образования

и науки Украины

Донбасский

государственный технический университет

Институт повышения

квалификации

КОНТРОЛЬНАЯ РАБОТА

по "Металловедению"

На тему:

«Инструментальные стали.

Стали для измерительного инструмента. Штамповые стали. Твердые сплавы»

Алчевск 2009

1. Инструментальные стали и сплавы

Инструментальные стали предназначены для

изготовления режущего, измерительного инструмента и штампов холодного и

горячего деформирования. В процессе эксплуатации все виды инструмента, особенно

металлорежущий и штампы, подвергаются истиранию, испытывают высокие давления, а

также повышенные напряжения, чаще всего, изгиба или кручения. Для обеспечения

износостойкости инструментальным сталям должна быть присуща высокая твердость,

а для сохранения формы инструмента, предупреждения его поломок и выкрошивания

рабочих кромок – высокая прочность при удовлетворительной вязкости. К важному

свойству инструментальных сталей, подвергающихся при резании или деформировании

существенному нагреву, относятся теплостойкость (красностойкость), т.е.

устойчивость против отпуска.

По предложению Ю.А. Геллера, все инструментальные

стали делят на три группы: не обладающие теплостойкостью (углеродистые и

легированные стали, содержащие до 3-4% легирующих элементов); полутеплостойкие

(содержащие более 0,6-0,7% С и 4-18% Сr) и теплостойкие стали (высоколегированные стали,

содержащие Cr, W, V, Mo, Co, ледебуритного класса, получившие название быстрорежущие). Кроме

служебных свойств, для инструментальных сталей большое значение имеют

технологические свойства: прокаливаемость, малые объемные изменения при

закалке, обрабатываемость давлением, резанием, шлифуемость. В промышленности

применяют большое число инструментальных сталей как углеродистых, так и

легированных. Особую группу образуют твердые сплавы, обладающие высокой

износостойкостью.

2. Стали для измерительного инструмента

Стали для измерительного инструмента должны

обладать высокой твердостью, износостойкостью, небольшим коэффициентом

теплового расширения и сохранять постоянство размеров и формы в течение

длительного срока службы. Обычно применяют высокоуглеродистые (заэвтектоидные

низколегированные) хромистые стали X (1,0–1,1% С и 1,3–1,6% Сr), ХГ (1,3–1,5% С, 0,45–0,7%

Мn, 1,3–1,6% Сr), ХВГ, 9ХС.

Измерительный инструмент из стали X и ХГ проходит закалку с возможно более низкой

температуры, обычно 840–850° С, для получения минимального количества остаточного

аустенита.

В закаленной высокоуглеродистой стали при

нормальной комнатной температуре в течение длительного времени самопроизвольно

протекает процесс старения, который заключается в частичном распаде мартенсита

и превращении некоторого количества остаточного аустенита в мартенсит. Старение

вызывает небольшое изменение объема в линейных размерах изделия, недопустимое

для измерительных инструментов высоких классов точности.

Для предупреждения старения измерительные

инструменты продолжительное время (12–60 ч) подвергают отпуску при

температуре 120–140°С. Твердость после указанной обработки составляет HRC 62–64. Иногда после

закалки производят обработку холодом при температуре -50¸-80°С для более полного

превращения остаточного аустенита.

Измерительные скобы, шайбы, линейки и другие

плоские и длинные инструменты изготовляют из листовой стали марок 15, 15Х, 20Х,

12ХН3А и для получения рабочей поверхности с высокой твердостью и износостойкостью

подвергают цементации (стали 15, 20) и закалке; поверхностной закалке ТВЧ –

стали 50, 55; для крупного инструмента сложной формы применяют азотируемую

сталь 35ХМЮА.

3. Углеродистые инструментальные стали

Углеродистые стали (ГОСТ 1435) поставляют после

отжига на зернистый перлит с гарантией на химический состав и твердость. Их

производят качественными У7, У8, У9,…, У13 и высококачественными У7А, У8А, У9А,…,

У13А. Буква «У» в марке показывает, что сталь углеродистая, а цифра – среднее

содержание углерода в десятых долях процента. Благодаря невысокой твердости в

состоянии поставки (НВ 187–217) углеродистые стали хорошо обрабатываются

резанием и деформируются, что позволяет применять накатку, насечку и другие

высокопроизводительные методы изготовления инструмента.

Из-за низкой прокаливаемости (10–12 мм)

углеродистые стали пригодны для мелкого инструмента или для инструмента

сечением до 25 мм с незакаленной сердцевиной, в которой режущая часть

приходится на поверхностный слой (метчики, развертки, напильники и т.п.).

Несквозная закалка уменьшает деформации инструмента и повышает за счет вязкой

сердцевины его устойчивость к ударам и вибрациям. В сечениях более 25 мм

закаленный слой получается тонким и продавливается во время работы.

Стали У7¸У9 подвергают полной, а

стали У10¸У13 – неполной закалке. Инструмент сечением более 15 мм

охлаждают в воде или водных растворах солей и щелочей. Инструменты меньшего

сечения для уменьшения деформаций и опасности растрескивания закаливают в масле

или расплавах солей при 160–200° С.

Стали У7, У8, У9, обеспечивающие более высокую

вязкость, применяют для инструментов, подвергающихся ударам: деревообделочного,

слесарного, кузнечного, а также пуансонов, матриц и др. После закалки их отпускают

при 275–350°С на троостит (HRC 48–51). Заэвтектоидные

стали У10, У11, У12 используют после низкого отпуска (150–180°С) со структурой

мартенсита и включениями карбидов, обеспечивающих повышенную износостойкость.

Их применяют для инструментов с высокой твердостью на рабочих гранях (HRC 62–64): режущего

(напильники, пилы, метчики, сверлы, резцы и т.п.), измерительного (калибры

простой формы и невысоких классов точности) и небольших штампов холодной

высадки и вытяжки, работающих при невысоких нагрузках.

Сталь У13 применяют для инструментов, требующих

наиболее высокой твердости: шаберов, гравировального инструмента.

Высококачественные стали имеют то же назначение,

что и качественные, но из-за несколько лучшей вязкости их чаще используют для

инструментов с более тонкой режущей кромкой.

Недостатки углеродистых инструментальных сталей:

чувствительность к перегреву и отсутствие теплостойкости. Наиболее склонны к

перегреву из-за отсутствия избыточных карбидов стали У8 и У9, что существенно

ограничивает их применение.

Инструмент из углеродистых сталей отпускается и

теряет твердость при нагреве свыше 200°С. В связи с этим он пригоден для

обработки сравнительно мягких материалов и при небольших скоростях резания или

деформирования.

4.

Штамповые

стали для деформирования в холодном состоянии

Стали, предназначенные для штампов холодной

пластической деформации, должны обладать высокой твердостью, износостойкостью и

прочностью, сочетающейся с достаточной вязкостью, пластичностью. В процессе

деформирования с большей скоростью штампы разогреваются до температуры 200–450°С.

Поэтому стали должны быть теплостойкими и иметь минимальные объёмные изменения

при закалке.

При крупных штампах необходимо обеспечить высокую

прокаливаемость и небольшие объемные изменения при закалке. Если в процессе

термической обработки произойдет искажение сложной фигуры штампа, то необходимо

будет производить доводку штампа до требуемых размеров. Наиболее часто

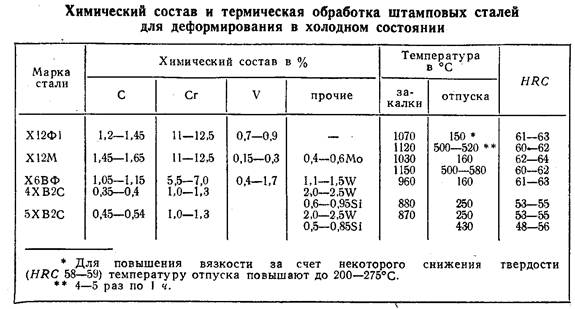

применяют стали, состав которых и термическая обработка приведены в табл. 1.

Таблица №1

Низколегированные стали X, 9ХС, ХВГ, ХВСГ также как и углеродистые

У10, У11, У12 используют преимущественно для вытяжных, высадочных, обрезных и

обрубных штампов, высадочных пуансонов которые из-за несквозной прокаливаемости

имеют твердый износостойкий слой и вязкую сердцевину, позволяющую работать при

небольших ударных нагрузках.

Вытяжные штампы, подвергающиеся интенсивному

износу без динамических нагрузок (после неполной закалки отпускают при

150–180°С) имеют твердость HRC 58–61. Высадочные штампы

и пуансоны, работающие с ударными нагрузками (подвергают отпуску при 275–325°

С) имеют твердость HRC 54–56 в рабочей части.

Высокохромистые

стали Х12Ф1 и Х12М относятся по структуре к ледебуритному классу (после отжига)

и мартенситному (после нормализации), содержат 16–17% карбидов (Cr, Fe)7C3. Стали

предназначаются для массивных штампов сложной формы, накатных роликов, валков,

глазков для калибрования, вырубных, обрезных, чеканочных штампов повышенной

точности, штампов выдавливания, калибровочных волочильных досок и т.д.

Стали обладают высокой износостойкостью и при закалке в масле мало деформируются,

что важно для штампов сложной формы. Стали закаливаются на первичную и вторичную

твердость. Закалка на вторичную твердость производится с высоких температур

(1110–1170°С), что приводит к сильному легированию аустенита хромом вследствие

растворения карбида (Fe, Cr)7C3 и резкому снижению мартенситной

точки. После закалки в структуре стали содержится до 60–80% остаточного

аустенита и твердость составляет HRC 42–54. После многократного отпуска при температуре 500–580° С

аустенит превращается в мартенсит и твердость возрастает до HRC 60–62. Такая обработка

повышает теплостойкость, но снижает механические свойства и применяется только

для небольших штампов, не испытывающих высоких нагрузок и разогревающихся при

работе до высоких температур.

Молибден и ванадий в сталях Х12Ф1 и Х12М

способствует сохранению мелкого зерна. Обе стали обладают высокой прокаливаемостью.

При закалке на первичную твердость сталь Х12Ф1 прокаливается до 150–180 мм,

а сталь Х12М – до 200 мм при охлаждении в масле. Недостаток высокохромистых

сталей заключается в трудности обработки резанием в отожженном состоянии (НВ

207–269) и снижении механических свойств в случае резко выраженной

карбидной неоднородности (крупные скопления карбидов, карбидная сетка,

карбидная полосчатость). Меньшей карбидной неоднородностью обладает сталь Х6ВФ,

которая применяется для инструментов с высокой механической прочностью и

сопротивлением изнашиванию (накатные плашки, накатники для холодного

накатывания зубчатых колес и т.д.). Прокаливаемость стали Х6ВФ меньше и не

превышает 70–80 мм.

Для изготовления штампов сложной формы,

пневматического инструмента, гибочных и вытяжных штампов, ножей для резания

металлов, пуансонов и обжимных матриц, зубил и другого инструмента,

испытывающего в работе ударные нагрузки, применяют доэвтектоидные стали 4ХВ2С,

5ХВ2С, 6ХВ2С, а также 4ХС и 6ХС, содержащие 1,0–1,6% Сr и 0,6–1,6% Si. Высокая вязкость сталей

достигается низким содержанием в них углерода и более высоким отпуском после закалки.

5. Штамповые стали для деформирования в горячем

состоянии (полутеплостойкие и теплостойкие)

Стали для штампов, деформирующих металл в горячем

состоянии (ударное нагружение), должны иметь высокие механические свойства (прочность

и вязкость) при повышенных температурах и обладать окалиностойкостью и

разгаростойкостью, т.е. способностью выдерживать многократные нагревы и

охлаждения без образования сетки трещин (сетки разгара). Под разгаростойкостью

понимают устойчивость к образованию сетки поверхностных трещин, вызываемых объемными

изменениями в поверхностном слое при резкой смене температур. Это свойство

обеспечивается снижением содержания углерода в стали для повышения пластичности,

вязкости, а также теплопроводности, уменьшающей разогрев поверхностного слоя и

термические напряжения в нем.

Кроме того, стали должны иметь высокую

износостойкость и теплопроводность для лучшего отвода тепла, передаваемого

обрабатываемой заготовкой.

Многие штампы имеют большие размеры, поэтому

сталь для их изготовления должна обладать высокой прокаливаемостью. Это

обеспечивает высокие механические свойства по всему сечению штампа. Важно, чтобы сталь не

была склонна к обратимой отпускной хрупкости, так как быстрым охлаждением

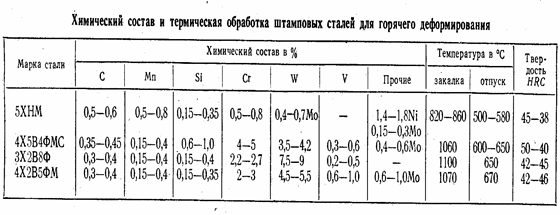

крупных штампов ее устранить нельзя. Состав и термическая обработка более часто

применяемых штамповых сталей приведены в табл. 2.

В соответствии с указанными требованиями для

штампов горячей обработки давлением применяют легированные стали с 0,3–0,6% С

которые после закалки подвергают отпуску при 550–680° С на троостит или троостосорбит.

Среди них следует выделить несколько групп, обладающих в наибольшей степени

теми свойствами, которые необходимы для определенных условий эксплуатации. Крупные

ковочные (молотовые) штампы, испытывающие повышенные ударные и изгибочные

нагрузки, а также инструмент ковочных машин и прессов, нагревающихся не выше

500–550° С при умеренных нагрузках, изготовляют из полутеплостойких сталей 5ХНМ

и 5ХГМ (вместо никеля содержит 1,2–1,6% Мn), обладающих повышенной

вязкостью.

Таблица №2

Присутствие в

стали молибдена или вольфрама (5ХНВ) повышает теплостойкость, прокаливаемость и

уменьшает склонность к обратимой отпускной хрупкости. Сталь 5ХНМ прокаливается

полностью в блоке 400x300x300 мм. Закалка штампов производится в масле.

Отпуск крупных штампов проводится при температуре 550–580°С (HRC35–38), а мелкие при 500–540°

С (HRC 40–45).

Структура стали после отпуска – троостосорбит.

Механические свойства стали 5ХНМ при температуре 500°C составляют: sв = 900МПа, sО,2 = 650 МПа,

d = 20¸22% и y = 70%.

Стали 5ХГМ и 5ХНВС при одинаковой со сталью 5ХНМ

прокаливаемостью уступают ей в вязкости из-за замены никеля марганцем или

увеличения содержания хрома и кремния. Они предназначены для средних штампов со

стороной 300–400 мм или для крупных (сталь 5ХНВС) простой формы.

Сталь 5ХНВ по стойкости равноценна стали 5ХНМ, но

имеет меньшую прокаливаемость, так как вольфрам повышает ее слабее, чем

молибден. Она применяется для небольших и средних штампов со стороной 200 – 300 мм.

Средненагруженный инструмент, работающий с

разогревом поверхности до температуры 600°С, а также инструмент с большой

поверхностью, работающий при температурах 400–500°С, изготовляют из стали

4Х5В2ФС и 4Х5В4ФМС. Например, из них изготовляют выталкиватели для неглубоких

отверстий, матрицы, различные вставки, инструмент для штамповки труднодеформируемых

металлов, пресс-форм для литья под давлением алюминиевых сплавов и т.д.

Фазовый состав этих сталей в отожженном состоянии

– легированный феррит и карбиды типа М23С6 и М6С.

Эти стали теплостойки, мало чувствительны к резкой смене температур, обладают

повышенной окалиностойкостью, устойчивы против корродирующего действия жидкого

алюминия и обладают высокой прочностью при хорошей вязкости. Стали повышенной

теплостойкости 3Х2В8Ф и 4Х2В5ФМ используют для деформирования при разогреве

поверхности до температуры 600–700°С (сохраняется твердость HRC45, s0.2=1000 МПа). Из них

изготовляют тяжело-нагруженный штамповый инструмент, например прошивные

пуансоны, выталкиватели для глубоких отверстий, матрицы пресс-формы для отливок

под давлением медных сплавов и т.д.

Превращения в сталях 4Х5В4ФМС, ЗХ2В8Ф и 4Х2В5ФМ,

протекающие при термической обработке, во многом сходны с превращениями в

быстрорежущей стали. Эти стали при закалке нагреваются до высоких температур

для растворения возможно большего количества карбидов и получения после закалки

высоколегированного мартенсита. Так как при температуре закалки карбиды

полностью не растворяются, стали сохраняют мелкое зерно. При отпуске происходит

дополнительное повышение твердости вследствие дисперсионного твердения при

одновременном снижении пластичности и вязкости. Для получения достаточной

вязкости отпуск проводят при более высоких температурах на твердость HRC 45 – 50, что

соответствует структуре троостит.

Механические свойства после термической обработки

следующие: sв = 1500¸1800 МПа, s0,2 = 1350¸1650 МПа (при температуре

600–650°С – s0,2 = 900¸1100 МПа), d = 25% (30–40% при

температуре 650°С) и КС =2¸5,5 кГ×м/см2.

Стали 4Х5МФС, 4Х5В2ФС, 4Х4ВМФС и другие с

небольшими добавками вольфрама (молибдена) отличаются повышенной разгаростойкостью

благодаря более высокой вязкости. Теплостойки до 600°С. Присутствие 4–5% Сr придает им хорошую

окалиностойкость и повышенную износостойкость при нагреве. Эти стали предназначены

для инструмента с высокой устойчивостью к резкой смене температур, в частности,

для инструмента высокоскоростной штамповки.

Для пресс-форм, менее нагруженных в тепловом

отношении, используют стали 4ХВ2С, Х12, 7X3, 8X3, коррозионностойкую сталь

30X13, конструкционные стали 40Х, 30ХГС и др. Для повышения стойкости

пресс-формы также как и штампы подвергают азотированию, цианированию, борированию

и хромированию.

6. Влияние легирующих элементов на свойства

инструментальных сталей

Легирующие элементы в небольшом количестве (до 5%)

вводят для увеличения закаливаемости, прокаливаемости, уменьшения деформаций и

опасности растрескивания инструмента, так как позволяют проводить закалку в

масле или горячих средах. Хром – постоянный элемент низколегированных

сталей. Для улучшения свойств в них дополнительно вводят марганец,

кремний, вольфрам, никель.

Марганец (1–2%) добавляют для обеспечения минимального

изменения размеров при закалке. Интенсивно снижая интервал температур мартенситного

превращения, он способствует сохранению повышенного количества остаточного аустенита

(15–20%), который частично или полностью компенсирует увеличение объема в

результате образования мартенсита. Кремний (1–1,5%) вводят для повышения

сопротивления отпуску и образования легко отделяющейся окалины, вольфрам

(1–5%) – повышения износостойкости. Никель (до 1,5%) добавляют в

штамповые стали для увеличения вязкости.

Для обеспечения теплостойкости вводят хром,

вольфрам или молибден в большом количестве с тем, чтобы связать углерод в

специальные труднокоагулируемые при отпуске карбиды. Если содержание элементов

невелико и образуется легированный цементит, то он коагулирует и вызывает разупрочнение

при 200–250°С. Хром в количестве 6–12%, связывая углерод в карбид М7С3,

задерживает распад мартенсита до 450–500°С. Более существенно повышает

теплостойкость вольфрам или его химический аналог молибден,

образующие в присутствии, хрома стойкие к коагуляции карбиды типа M6C. Выделение специальных

карбидов повышает твердость после отпуска при 500–600°С. Особенно эффективно

вторичная твердость и теплостойкость повышаются при введении нескольких сильных

карбидообразователей, например, вольфрама и ванадия. При отпуске ванадий,

выделяясь более интенсивно, усиливает дисперсионное твердение, а вольфрам,

сохраняясь в мартенсите, задерживает его распад.

Увеличению теплостойкости способствует также кобальт.

Он не образует карбидов, но, повышая энергию межатомных сил связи, затрудняет

коагуляцию карбидов и увеличивает их дисперсность.

Для

обеспечения высокой износостойкости используют легированные стали со

значительным количеством избыточных карбидов – заэвтектоидные и ледебуритные.

Благодаря избыточным карбидам эти стали сохраняют мелкое зерно и, как

следствие, повышенную прочность и вязкость в широком интервале закалочных

температур (до 1000–1300°С). Вместе с этим большое количество избыточных

карбидов ухудшает обрабатываемость давлением и резанием, создает карбидную

неоднородность. Скопления карбидов, карбидная сетка и полосчатость усиливают

хрупкость, вызывают преждевременное выкрашивание рабочих кромок. Для равномерного

распределения карбидов такие стали требуют всесторонней и тщательной ковки

заготовок.

7. Инструментальные металлокерамические твердые

сплавы

Металлокерамическими твердыми сплавами называются

сплавы, состоящие из карбидов вольфрама и титана, сцементованных металлической

связкой. Сильно измельченные частицы карбидов связываются между собой кобальтом.

Карбиды вольфрама и особенно титана обладают

высокой твердостью, но хрупки. Поэтому металлокерамические сплавы, содержащие

70–98% карбидов, также имеют высокую твердость (HRC 86–92) и износостойкость,

но хрупки, плохо сопротивляются изгибу и растяжению. При работе, связанной с

ударами и толчками, сплав легко выкрашивается.

Твердые сплавы сохраняют высокую твердость и

сопротивление износу до температуры 800–1000°С. При работе инструментами из

твердых сплавов можно допустить разогрев режущей кромки до более высоких температур,

чем у инструмента из быстрорежущей стали, т.е. инструмент из твердых сплавов

может работать при более высоких скоростях резания. Скорость резания этими

сплавами в 5–10 раз превышает допустимую скорость резания быстрорежущими

сталями. Промышленность выпускает твердые сплавы трех групп (ГОСТ 3882).

Группа ВК – вольфрамокобальтовые, на основе

карбида вольфрама WC (система WC–Со). Цифры после букв указывают содержание в

сплаве кобальта. По своему структурному составу сплавы представляют собой частицы

карбида вольфрама WC, связанные кобальтом. Эти сплавы наиболее прочные: sв = 100–200 кГ/мм2.

Наибольшей твердостью (HRA 90 – 89) и

износостойкостью, но пониженными прочностью (sв = 100–110 кГ/мм2)

и сопротивлением удару (0,2 кГ×м/см2 для ненадрезанных

образцов) обладают сплавы ВК2 и ВК3. Они используются для чистового и

получистового фрезерования сплошных поверхностей, для чистового зенкерования и

т.д., при обработке чугуна, цветных металлов и неметаллических материалов. Сплавы

ВК6 и ВК8, содержащие повышенное количество кобальта, имеют по сравнению со

сплавами ВК2 и ВКЗ пониженную твердость (HRA 88–87,5) и

износостойкость, но обладают высокой эксплуатационной прочностью и

сопротивляемостью ударам (0,5 кГ×м/см2), вибрациям и выкрашиванию

(особенно ВК8). Эти сплавы применяют для чернового точения, строгания,

фрезерования и сверления чугуна, цветных металлов и их сплавов, а также

неметаллических материалов. Сплавы с высоким содержанием кобальта ВК20, ВК30

применяют для штампов и инструментов для горных работ.

Вторая группа сплавов ТК –

титановольфрамокобальтовые (система WC – TiC – Со) Т5К10, Т14К8, Т15К6, Т10К6. Цифры после

буквы Т указывают весовое количество карбида TiC, цифры после буквы К –

весовое содержание кобальта (остальное WC).

Структура этих сплавов состоит из карбидов

вольфрама WC и титана TiC, связанных кобальтом, а при высоком содержании TiC (T30K4) – из карбида титана и

кобальта, так как вольфрам и углерод растворяются в карбиде титана. Сплавы ТК

менее прочны, чем сплавы ВК, но обладают большей износостойкостью. Чем больше

сплав содержит TiC, тем выше износостойкость, но ниже прочность. Так, например, у

сплава Т30К4 прочность sв = 90 кГ/мм2, а у сплава Т5К10

прочность sв = 130 кГ/мм2. Титановольфрамовые

сплавы применяют главным образом при обработке сталей.

Кроме того, в обозначении сплава может стоять

буква В-крупнозернистый сплав (размер зерен карбидов 3–5 мкм) и М –

мелкозернистый (размер зерен 0,1–0,16 мкм).

Наибольшей эксплуатационной прочностью,

сопротивляемостью ударным нагрузкам и выкрашиванию, но пониженной

износостойкостью обладают сплавы Т5К10 и Т14К8. Напротив, сплавы Т60К6 и Т30К4

обладают высокой износостойкостью, но пониженной эксплуатационной прочностью и

сопротивляемостью ударам и выкрашиванию. Твердость этой группы сплавов от HRA 88,5 (Т5К10) до HRA 92 (Т30К4). Для чистовой

и получистовой обработки сталей используют сплавы Т30К4, Т15К6, для

получистовой и черновой обработки – Т14К8 и Т5К10, а для черновой обработки и

обдирки стальных слитков и поковок – Т5К12В.

Третья группа сплавов ТТК –

титанотанталовольфрамокобальтовые (система WC – TiC – ТаС – Со), например

сплав ТТК12. Цифра после букв ТТ показывает суммарное содержание TiC + ТаС, а после буквы К –

количество кобальта. Сплав ТТ7К12 используется для тяжелой черновой обработки

стальных поковок. Эти сплавы имеют более высокую прочность (sв = 155 кГ/мм2),

чем сплавы ТК. Твердые сплавы изготовляют в виде пластин, прикрепленных к

державке, изготовленной из обычной стали, или инструментов простой формы.

Металлокерамические

твердые сплавы получают не сплавлением, а спеканием. Для этой цели сначала

приготовляют порошки WC и TiC, которые смешивают в определенной пропорции с порошком кобальта.

Смесь порошков прессуют под давлением 500–2000 кГ/мм2 в

формах, соответствующих размерам и форме пластинок (заготовки инструмента).

Затем пластинки подвергают спеканию при высокой температуре (1400–1450°С).

Литература

1. «Основы

материаловедения». И.И. Сидорин, Г.Ф. Косолапов, В.И. Макарова и

др. Под ред. И.И. Сидорина. – М.: Машиностроение. – 1976, 436 с.

2. «Материаловедение». Ю.М. Лахтин,

В.П. Леонтьева. – М.: Машиностроение. – 1972, 510 с.

3. Гуляев А.П. Металловедение.

М., 1986.

|