Дипломная работа: Сравнительный анализ технологий приготовления сырокопченых колбас

Дипломная работа: Сравнительный анализ технологий приготовления сырокопченых колбас

Сравнительный

анализ технологий

приготовления

сырокопченых колбас

Содержание

Введение

1. Аналитический раздел

1.1 Сравнительный анализ технологий приготовления

сырокопченых колбас

1.1.1 Первый способ

1.1.2 Второй способ

1.2 Особенности производства сырокопченых полусухих колбас

1.2.1 Первый способ

1.2.2 Второй способ

1.3 Влияние процессов, происходящих при сушке, на качество

сырокопченых колбас

1.4 Сухие ферментированные колбасы

1.4.1 Колбасы с добавлением бактериальных препаратов

1.4.2 Ингредиенты

1.4.3. Технология введения белка ПП 500Е

1.4.4 Изменения в процессе созревания /

сушки

Заключение

Литература

ВВЕДЕНИЕ

В настоящее время в нашей стране вырабатывается множество

наименований колбасных изделий следующих видов: фаршированные, вареные колбасы,

сосиски, сардельки, мясные хлеба, ливерные, кровяные колбасы, паштеты, зельцы,

студни, полукопченые, варено-копченые, сырокопченые и сыровяленые колбасы. Это

продукты на основе мясного фарша с солью, специями и добавками, в оболочке или

без нее и подвергнутые тепловой обработке до готовности к употреблению. Различия

между ними обусловлены видом и свойствами сырья, рецептурой состава, характером

и особенностями технологической обработки, специфическими внешними свойствами и

структурой продукта. При этом в большинстве случаев, основное значение имеют

свойства сырья.

Колбасные изделия подразделяют по характеру механической

обработки на фаршевые и крупнокусковые, в зависимости от сырья и способов

обработки – на полукопченые, варено-копченые, сырокопченые. Разновидностью

сырокопченых колбас являются сыровяленые колбасы, которые не подвергают

копчению, длительное время сушат, при этом происходит созревание фарша и сушка (вяление).

Копченые колбасы по химическому составу отличаются высоким

содержанием жира, белков и низким содержанием влаги. Они наиболее стойки из

всех видов колбасных изделий.

Сырокопченые колбасы – это изделия в оболочках,

приготовленные из мясного фарша, шпика, соли, пряностей и подвергнутые осадке,

копчению и сушке. Эти колбасы наиболее стойкие при хранении Подготовка к

употреблению в пищу осуществляется за счет длительной ферментации мяса на всех

стадиях производства колбас. Эти колбасы отличаются плотной консистенцией,

приятным ароматом и острым солоноватым вкусом. Благодаря значительному

обезвоживанию они могут храниться длительное время.

При производстве сырокопченых колбас большое внимание уделяют

качеству сырья, тщательной жиловке мяса, поскольку колбасы не подвергают

тепловой обработке. Обращается внимание на возраст животного, тщательность

охлаждения, соотношение говядины и свинины, особенно свиного жира, так как

излишнее его количество оказывает неблагоприятное влияние на связывающую

способность фарша.

Лучшим сырьем являются задние и лопаточные части без жировых

отложений, особенно от туш бугаев, яков. Свинина от некастрированных самцов /

хряков/ для выработки этих колбас не допускается.

Колбасные изделия должны быть, безусловно доброкачественными.

Недоброкачественными и непригодными для употребления в пищу являются изделия –

с явными признаками несвежести фарша или прогоркания жира, изделия, в которых

обнаружены вредоносные микроорганизмы или личинки насекомых, а также

посторонние, опасные для здоровья включения (кусочки стекла, металла и т.д.) и

содержащие нитрит в количестве, превышающем установленные нормы.

При наличии некоторых дефектов не разрешается выпускать в

торговую сеть и пригодные в пищу колбасные изделия. К их числу относятся

дефекты, снижающие пищевую ценность (посторонний привкус и запах) и влияющие на

продолжительность хранения (большие пустоты в фарше, лопнувшая оболочка, сильно

деформированные и сломанные батоны). Не подлежат продаже населению также

колбасные изделия с существенными недостатками товарного вида - потемнение или

загрязнение оболочки сажей, жиром и пеплом, деформация батонов, наличие сильно

оплавленных кусочков шпика, больших отеков жира под оболочкой, серых пятен на разрезах.

Их необходимо переработать или реализовать согласно особым правилам.

1. Аналитический

раздел

1.1 Сравнительный анализ

технологий приготовления сырокопченых колбас

Сырье. Для производства сырокопченых

колбас используют говядину от взрослого скота, свинину, баранину в охлажденном

и размороженном состояниях, шпик хребтовый, грудинку свиную с массовой долей

мышечной ткани не более 25%, жир-сырец говяжий подкожный, жир-сырец бараний

подкожный и курдючный. Лучшим сырьем является мясо от задних и лопаточных

частей туш быков в возрасте от 5…7 лет и от лопаточной части взрослых свиней

(2...3года). Охлажденное сырье должно быть не более 2…3-суточной выдержки,

замороженное – не более 3 месяцев хранения.

Общими для всех видов сырья являются санитарно-

гигиенические требования. Сырье должно быть от здоровых животных, свежим, без признаков

микробиальной порчи и прогоркания жира. Всякого рода загрязнения, побитости,

кровоподтеки, клейма должны быть удалены (кроме нанесенных красной пищевой

краской). Изготовлять солено-копченые изделия следует лишь из хорошо остывшего

или охлажденного мяса( температура в толще не выше 4 С ) ,иначе в глубине во

время посола может возникнуть загар. Так как после смерти животного

микроорганизмы из кишечника быстро распространяются в ткани, нельзя

использовать мясо и субпродукты, если туша была нутрована больше, чем через два

часа после убоя.

Помимо общих требований, к каждому виду

сырья предъявляются еще и специфические требования с учетом особенностей

изготовляемой продукции и ее технологии.

Говядина. Для солено-копченых изделий

употребляют мясо взрослых животных и молодняка 1 и 2 категории, остывшее,

охлажденное и размороженное. Более высокая цена мяса 1 категории сказывается на

себестоимости колбасных изделий, к тому же в большинстве случаев необходимо

отделять от него жировую ткань, которую затем приходится перерабатывать в

топленый жир. Для сырокопченых колбас наилучшим сырьем является мясо бугаев,

содержащее незначительное количество (3-4) внутримышечного жира. Оно дает

наибольший выход мяса высоких сортов при жиловке. Используют также мясо

взрослых животных без жировых отложений.

Свинина. Для изготовления солено-копченых

изделий не употребляют мясо хряков, подсосных и супоросных маток. Мясо хряков

обладает неприятным специфическим запахом, не исчезающим при посолке. Не

рекомендуется также мороженая свинина, хранившаяся более 3 месяцев, а также

после вторичного замораживания. При производстве солено-копченых в шкуре должны

быть тщательно удалены остатки щетины, а поверхность опалена. Для продуктов, изготовляемых

без шкуры, поверхность шпика должна быть без изъянов.

Баранина. К баранине для выработки солено-копченых

изделий предъявляют в основном те же требования, что и к говядине. Для колбасных

изделий баранину употребляют сравнительно редко. Это объясняется большой трудоемкостью

операции отделения мягких тканей от костей. К тому же специфический запах и

вкус баранины сохраняется и в фарше готового продукта. Кроме говяжьего,

свиного и бараньего мяса для производства солено-копченых и колбасных изделий

пригодно мясо конское, козье, верблюжье, кроличье, оленье и других животных,

если его принято употреблять в пищу.

Жир. В колбасные изделия обычно добавляют

свиной жир, обладающий приятным вкусом и более высокой в сравнении с другими

животными жирами пищевой ценностью. Обычно используют свиной шпик, а также

межмышечный жир в составе жирной свинины. В большинстве готовых изделий шпик

должен давать на разрезе четкий и ясный рисунок, первоначальная правильная

форма кусочков не должна меняться во время обработки шпика и фарша. Поэтому

большое значение имеет твердость шпика. Жир, предназначаемый в колбасные

изделия, должен быть без признаков порчи.

Другие виды сырья. Кроме мяса и животных

жиров, в колбасном производстве находят применение и другие пищевые продукты

животного и растительного происхождения.

Специи и пряности добавляют в фарш для

придания своеобразного вкуса и запаха, которые обусловлены наличием в их

составе эфирных масел или острых вкусовых веществ. Некоторые специи и пряности

представляют собою плоды растений (перец черный и белый, перец красный

стручковый, перец гвоздичный, кардамон, анис, тмин, кориандр, лук, чеснок) или

их семена (мускатный орех, фисташка). Пряностями могут служить и другие части

растений.

Используемые в колбасном производстве

специи и пряности должны соответствовать установленным для них стандартам. В

них не должно содержаться видимых посторонних примесей и песка. В производстве

удобно пользоваться заранее изготовленными стандартными смесями пряностей и

специй для определенных видов и сортов колбасных изделий. Однако при длительном

хранении они в значительной мере утрачивают присущий им аромат и вкус, поэтому

лучше употреблять свежеприготовленные специи.

Подготовка сырья. Подготовка сырья

аналогична подготовке сырья для полукопченых и варено-копченых колбас. В

процессе жиловки говядину, баранину и свинину разрезают на куски массой

300…600г, грудинку свиную на куски массой 300…400г, шпик хребтовый на полосы

размером 15×30 см.

Перед измельчением жирное сырье (свинину

жирную, грудинку, шпик, жир-сырец) необходимо охладить до 2±2˚С или

подморозить до -2±1˚С. Сырокопченые колбасы можно изготавливать двумя

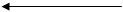

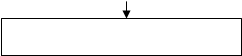

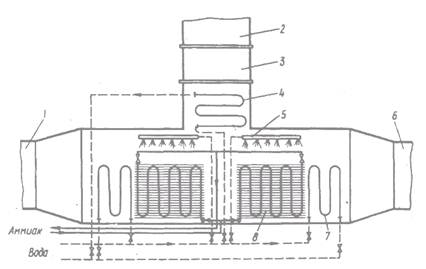

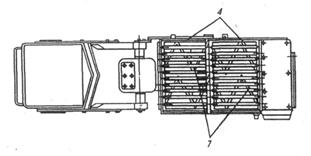

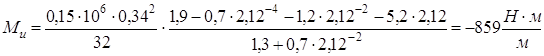

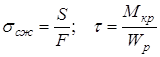

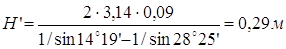

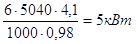

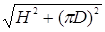

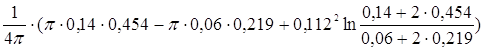

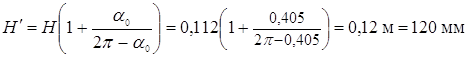

способами (рис.1).

1

способ 2 способ

|

Размораживание, обвалка и жиловка сырья

|

|

|

Размораживание, обвалка и жиловка сырья

|

|

Шпик,

Шпик,

Шпик,

грудинка

грудинка грудинка

грудинка

Охлаждение до Посол в кусках Подмораживание

до Охлаждение

-3…-1˚С

(2…4˚С; 5…7сут) -5…-1˚С

до -3…-1˚С

измельчение

шпика на Измельчение на волчке

шпигорезке (2…3 или 6мм)

шпигорезке (2…3 или 6мм)

Приготовление фарша Приготовление фарша

Приготовление фарша Приготовление фарша

в мешалке (8…10мин) в куттере (1.5…3.5мин)

в мешалке (8…10мин) в куттере (1.5…3.5мин)

Пряности,

Пряности, Пряности,

Пряности,

чеснок Наполнение оболочек

чеснок

на гидравлических шприцах

и вязка батонов

Термическая

обработка Термическая

обработка

Осадка (2…4 ˚С;

5…7сут) Осадка (2…4 ˚С;

5…7сут)

Копчение (20±2 ˚С; 2…3сут)

Сушка (11…15 ˚С; влажность

воздуха 82±2%; 5…7сут),

дальнейшая сушка (10…12 ˚С;

влажность 76±2%;

20…23сут) влажность 76±2%;

20…23сут)

Контроль качества Контроль качества

Упаковывание, маркирование,

транспортирование, хранение при

относительной влажности воздуха

75-78%

Рис. 1. Технологический процесс производства

сырокопченых колбас

1.1.1 Первый способ

Посол сырья. Жилованные говядину, баранину

и свинину солят в кусках массой по 400-600 г, добавляя на каждые 100кг мяса 3,5

кг поваренной соли. Допускается уменьшение количества соли до 3 кг на 100 кг

мяса.

Посоленное мясо выдерживают при

температуре 2-4 С в течение 5-7 суток в различных емкостях (тазах, бочках и

др.). Для лучшего обезвоживания мяса посол производят на наклонных стеллажах

или в емкостях с перфорированным дном.

Приготовление фарша. Выдержанные в посоле

куски говядины, баранины, нежирной и жирной свинины измельчают на волчке с

диаметром отверстий решетки 2…3мм, куски полужирной свинины – с диаметром не

более 6мм, грудинку, жир-сырец и шпик – на шпигорезках различных конструкций, в

куттере или другом оборудовании на кусочки размером, предусмотренным для

каждого наименования колбасы.

В некоторые сырокопченые колбасы для

лучшего аромата и вкуса добавляется вино. Так, в особенную, майкопскую, свиную,

советскую, столичную и польскую колбасы добавляется мадера или коньяк в

количестве 0.25% к массе сырья.

Измельченные говядину, баранину и нежирную

свинину перемешивают в мешалке в течение 5…7 мин с добавлением пряностей,

чеснока, коньяка или мадеры и нитрита натрия. Затем последовательно добавляют в

мешалку полужирную, жирную свинину, грудинку, шпик или жир-сырец и продолжают

перемешивать 3 мин. Нитрит натрия применяют в количестве 10 г в виде 5%-ного

раствора, равномерно распределяя его в фарше.

При использовании несоленых грудинки,

шпика или жира сырца одновременно добавляют поваренную соль из расчета 3.5% от

массы несоленого сырья. Перемешивание проводят до получения однородного фарша с

равномерно распределенными в нем кусочками грудинки, шпика, жира, полужирной и

жирной свинины. Общая продолжительность перемешивания 8…10 мин.

Фарш выдерживают в емкостях слоем толщиной

не более 25 см в течение 24 ч при 2±2˚С для его созревания.

Наполнение оболочек фаршем. Проводят

гидравлическими шприцами. Столы для вязки сырокопченых колбас должны быть

сухими. Перед шприцеванием кишечную оболочку для удаления влаги подвешивают в

охлажденном помещении на 12-24 ч или раскладывают в тазы, противни и другие

емкости с перфорированным дном. Рекомендуется применять цевки диаметром на 100

мм меньше диаметра оболочки. Оболочку следует наполнять плотно, особо уплотняя

фарш при завязывании свободного конца оболочки. От плотности наполнения

оболочки зависит качество готовой продукции. К оболочкам сырокопченых колбас

предъявляются следующие требования: хорошая проницаемость, способность к усадке

и уплотнению. Для набивки фарша в основном используют натуральные оболочки,

недостаток которых в том, что содержащийся в них жир дает привкус прогорклости.

Допускается выпуск колбас в искусственной оболочке без перевязок. В этом случае

обязательным является нанесение на батоны печатных обозначений или прикрепление

этикеток с указанием наименования колбасы. Батоны перевязывают шпагатом или

нитками, нанося товарные отметки. Воздух, попавший в фарш при шприцевании,

удаляют путем прокалывания оболочки.

При наличии специального оборудования и

маркированной оболочки проводятся наполнение оболочек фаршем, наложение скрепок

на концы батонов с одновременным изготовлением и вводом петли под скрепку,

разрезанием перемычки между батонами.

Осадка. Перевязанные батоны навешивают на

палки и рамы, подвергают осадке в течение 5…7сут при температуре 3±1˚С и

относительной влажности воздуха 87±3%. Первые сутки расстояние между палками и

батонами должно быть не менее 10 см, затем палки сдвигают. Скорость движения

воздуха в процессе осадки 0.1 м/с. При повышенной циркуляции воздуха происходит

излишняя усушка оболочки и образование уплотненного слоя на поверхности батона,

затрудняющего при копчении и сушке удаление влаги из глубинных слоев батона.

Исключение осадки при производстве сырокопченых колбас приводило к ухудшению

вкуса, пористости фарша на разрезе, деформации батонов и появлению темного

кольца у оболочки. Практические работники ориентируются на следующие

показатели готовности колбас при осадке: Сухая оболочка, плотно облегающая

колбасу, при нажатии не вдавливается, фарш становится упругим, на разрезе

ярко-красного цвета, отдельные волокна мяса не тянутся за ножом.

Туристские колбаски и суджук в процессе

осадки прессуют в течение 3…4 сут. Суджук после прессования развешивают на

вешала в сушилке на 2…3 сут, после чего вторично подпрессовывают в течение 2…3 сут

при 3±1˚С. Суджук не коптят.

Копчение. С технологической точки зрения

копчение представляет собой процесс пропитывания продуктов коптильными

веществами дыма при неполном сгорании древесины. Получаемая парогазовая смесь содержит

как полезные вещества (фенолы и альдегиды), так и вредные фракции органических

и неорганических соединений. Соотношение их зависит от температуры горения

древесины, способа получения дыма, его густоты и скорости разбавления холодным

воздухом.

Копченые колбасные изделия приобретают

острые, приятные вкуси и запах, темно- красный цвет и блестящую поверхность. В

результате проникновения в продукт некоторых фракций дыма, особенно фенолов и

органических кислот с высоким бактерицидным и бактериостатическим действием,

подавляется развитие гнилостной микрофлоры, увеличивается срок хранения колбас.

Различают холодное и горячее копчение

колбас. Холодное копчение проводят при 18-220С в течение 2-3 суток.

Оно обеспечивает наибольшую стойкость продуктов при хранении. Холодному

копчению подвергают сырокопченые колбасы. Продолжительность копчения в

зависимости от температуры копчения и вида колбасы составляет от 1 до 48 ч.

После осадки колбасу коптят в камерах с

дымом от древесных опилок твердых лиственных пород (бука, дуба, ольхи и др.) в

течение 2…3 сут при 20±2˚С, относительной влажности воздуха 77±3% и

скорости его движения 0.2…0.5 м/с.

Процесс копчения следует постоянно

контролировать во избежание закала – уплотненного поверхностного слоя.

При копчении происходят значительные

потери влаги – в сырокопченых колбасах при холодном копчении в течение 4 сут

они составляют 12-14%. Имеются данные, что при длительном хранении изделий дым

оказывает отрицательное влияние на жиры. Сильно копченые колбасы в зависимости

от условий приобретают едкий привкус дегтя и фенола, который усиливается при

дальнейшем хранении. По-видимому, это обусловливается изменениями веществ,

содержащихся в дыме. Установлено, что при копчении сырокопченых колбас

снижается эластичность и влагосвязывающая способность фарша; значительно

снижалась липкость фарша, что указывает на денатурационные изменения белковых

веществ в процессе копчения.

Сушка. Эта операция завершает

технологический цикл производства сырокопченых колбас. В результате понижения

массовой доли влаги и увеличения массовой доли поваренной соли и коптильных

веществ повышается устойчивость мясопродуктов к действию гнилостной микрофлоры.

Кроме того, увеличивается концентрация сухих питательных веществ в готовом

продукте, улучшаются условия его хранения и транспортирования.

Сушка сырых (сырокопченых, сыровяленых)

колбас относится к числу наиболее сложных технологических процессов. На

протяжении почти всего периода сушки в продукте происходят сложные

физико-химические и биохимические изменения (созревание колбас), вызываемые

тканевыми и микробными ферментами. При этом разрушается клеточная структура

мышечной ткани и образуется однородная, монолитная структура, присущая готовому

изделию.

Колбасу сушат 5…7 сут в сушилках при

13±2˚С, относительной влажности воздуха 82±3% и скорости его движения 0.1 м/с.Сушат

на вешалах 25-30 суток в зависимости от диаметра оболочки. Дальнейшую сушку

проходят в течение 20…23 сут при 11±1˚С, относительной влажности 76±2% и

скорости движения воздуха 0.05…0.1 м/с. Общая продолжительность сушки 25…30сут

в зависимости от диаметра оболочки; суджука 10…15 сут, туристских колбасок 5…8 сут.

При приготовлении колбасы в искусственной

белковой оболочке продолжительность сушки увеличивается на 10- 15 суток по

сравнению с колбасой в естественной оболочке. При сушке не допускаются сильные

потоки воздуха.

Для равномерности сушки следует подбирать

батоны одинакового диаметра. Кондиционеры и другие аппараты должны обеспечивать

в сушильных камерах требуемую температуру и влажность воздуха.

Предложен метод приготовления сырокопченой

колбасы из мяса, предварительно обезвоженного сублимацией. При этом методе

несоленое жилованное мясо в виде шрота обезвоживают в течении 2 ч при глубоком

вакууме в сублимационной установке. При обезвоживании теряется до 20% влаги,

содержащейся в мясе. После чего мясо куттеруют, добавляют другие ингредиенты и

специи. Продолжительность процесса изготовления колбасы значительно

сокращается. Однако стоимость сублимационной сушки пока все еще очень высока.

В МТИММП разработан процесс сушки

сырокопченой колбасы при переменном режиме: температуре 120 0С,

относительной влажности воздуха 90, 85, 75, 70, 60 и 55% и продолжительности

сушки соответственно 5, 10, 15, 20, 25 и 30 суток.

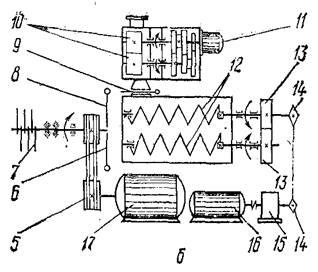

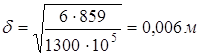

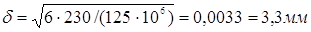

Колбасы сушат в сушильных камерах при

определенных температуре и влажности воздуха, в которых емкость каждой камеры должна

соответствовать суточной производительности цеха, а их численность - количеству

суток сушки. Для поддержания режима сушки используют кондиционеры. Вешала или

рамы, на которых развешивают колбасы, размещают в несколько ярусов в

зависимости от высоты помещения. Между батонами оставляют промежутки для

свободной циркуляции воздуха.

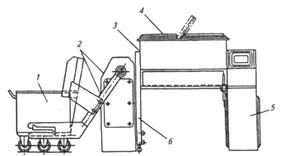

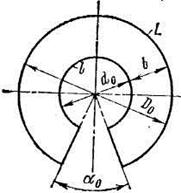

Рис. 2.

Сушильная камера:

1—

нижняя камера для подачи воздуха; 2 — верхний воздухоотвод; 3 — вентилятор;

4, 7 — дополнительные обогреватели; 5 — трубопровод для орошения теплой водой;

6 — камера для подачи воздуха; 8 — испаритель

Упаковывание, маркирование, транспортирование

и хранение. Бестарное транспортирование колбасных изделий приводит к снижению

их качества, деформации батонов, продолжительным погрузкам автотранспорта. Для

хранения и транспортирования колбасные изделия упаковывают в чистые, плотные

ящики или бочки из сухого дерева и хранят в сухом и темном помещении или

холодильнике. Допускается хранение колбасы, пересыпанной сухими опилками. Тара

должна иметь крышку, быть сухой, чистой, без плесени и постороннего запаха.

Температура сырокопченых колбас перед

укладкой в тару должна быть 0-120 0С. В каждый ящик или бочку

упаковывают колбасы одного наименования.

При маркировании тары указывают вид

продукта, предприятие- изготовитель, дату изготовления, стандарт.

Транспортируют колбасные изделия всеми

видами транспорта в соответствии с правилами перевозок грузов.

Продолжительность хранения сырокопченой

колбасы: при температуре 12-15 0С и относительной влажности 75-78%-

не более 4 месяцев, при температуре -2 до -4 0С – не более 4

месяцев, при температуре -7 до -9 0C – не

более 9 месяцев.

1.1.2 Второй способ

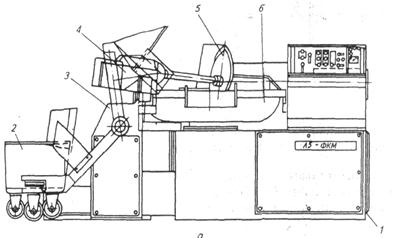

На поточно-механизированных линиях

рекомендуется изготовлять зернистую, майкопскую, московскую, невскую, сервелат,

советскую, столичную колбасы и туристские колбаски согласно рис. 1.

Подготовка сырья. Жилованные говядину,

свинину в кусках и полосы шпика замораживают в алюминиевых тазиках или на

противнях слоем толщиной не более 10см в морозильной камере до температуры в

толще куска или блока -3±2˚С в течение 8…12ч или на агрегате для

подмораживания мяса и шпика с последующим выравниванием температуры в

камере-накопителе по всему объему блока до-2±1˚С.

Замороженные блоки жилованного говяжьего и

свиного мяса перед переработкой отепляют до -3…-2˚С. Рекомендуется их предварительно

измельчать на машинах для измельчения мясных блоков на куски толщиной 20…50 мм.

Приготовление фарша. Осуществляют на

куттерах, предназначенных для измельчения замороженного мяса. После измельчения

крупных кусков говядины или нежирной свинины примерно через 0.5…1.0 мин

добавляют поваренную соль, пряности, коньяк или мадеру, 10г нитрита натрия в

виде 5%-ного раствора, полужирную или жирную свинину и продолжают куттеровать

0.5…1.0 мин. Затем добавляют шпик или грудинку и измельчают еще 0.5…1.5 мин.

Общая продолжительность измельчения 1.5…3.5 мин.

Окончание процесса куттерования определяют

по рисунку фарша; в нем сравнительно однородные по величине кусочки шпика,

грудинки или жирной свинины должны быть равномерно распределены. Температура

фарша после куттерования -2±1˚С. Коэффициент загрузки куттера 0.4…0.5.

Допускается для приготовления фарша

использовать смесь, включающую не мене 50% подмороженного мяса и не более 50%

соленого мяса. В этом случае в куттер вначале загружают предварительно

измельченные подмороженные говядину и свинину, затем выдержанные в посоле куски

мяса.

Далее процесс проводят по описанному выше

способу (рис. 1).

Наполнение оболочек фаршем. Фарш из

куттера с помощью разгрузочного устройства или тележками подается в

вакуум-пресс. После соответствующего уплотнения и вакуумирования производится

наполнение фаршем передвижных полых цилиндров вместимостью 60 дм3.

Цилиндры с фаршем специальным механизмом устанавливаются у шприцующего

устройства, которое производит наполнение оболочек фаршем. Процесс перевязки

батонов аналогичен 1 способу.

Термическая обработка. Включает осадку,

копчение и сушку. Эти процессы аналогичны первому способу.

Упаковывание, маркирование и хранение.

Сырокопченые колбасы упаковывают в деревянные, полимерные и алюминиевые

многооборотные ящики, ящики или тару из других материалов, а также специальные

контейнеры или тару-оборудование.

Тара для колбас должна быть чистой, сухой,

без плесени и постороннего запаха. Многооборотная тара должна иметь крышку.

Сырокопченые колбасы выпускают весовыми

или упакованными в красочно оформленные картонные коробки массой нетто не более

2 кг. Туристские колбаски выпускают весовыми или упакованными в картонные

коробки массой нетто от 250…500 г.

Сырокопченые колбасы выпускают также

упакованными под вакуумом в прозрачные газонепроницаемые пленки. При

сервировочной нарезке ломтиками массой нетто 50±6, 100±4, 150±4, 200±6, 250±6

или от 50 до 270 г; при порционной нарезке целым куском масса нетто от 200 до

400 г.

Пакеты с фасованными сырокопчеными

колбасами одного наименования, сорта и даты изготовления укладывают в ящики из

гофрированного картона, многооборотную тару, специализированные контейнеры или

тару оборудование. Масса нетто упакованных колбасных изделий в ящиках не должна

превышать 20 кг.

Допускается реализация фасованных

сырокопченых колбас в полимерных многооборотных ящиках массой брутто не более

30 кг, а также в специализированных контейнерах и таре – оборудовании массой

нетто не более 250 кг.

Сырокопченые колбасы выпускают с температурой

в толще батона 0…12˚С.

Реализация весовых колбас в розничной

торговой сети должна осуществляться при наличии информационных данных о

пищевой и энергетических ценностях.

Колбасы хранят при 12…15˚С и

относительной влажности воздуха 75…78% не более 4 мес, при -2…-4˚С не

более 6 мес, при-7…-9˚С ≤ 9 мес.

1.2 Особенности производства сырокопченых

полусухих колбас

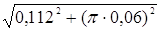

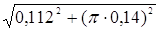

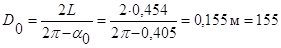

Подготовка сырья. Жилованное говяжье и

свиное мясо в кусках массой 400…600 г и полосы шпика размером 12×30 см

замораживают в стандартных алюминиевых тазиках (380×380×150 мм) или

на противнях слоем толщиной не более 10 см в морозильной камере до температуры

в центре блока -2…-5˚С или на агрегате АРСА (УРМА) для подмораживания

мяса и шпика массой блока 5 кг с последующим выравниванием температуры по

всему объекту блока в камере-накопителе до -2±1˚С.

Приготовление фарша. Осуществляют на

поточно-механизированных линиях или в куттерах, предназначенных для измельчения

мороженного мяса. При использовании этих машин блоки мороженного мяса

рекомендуется предварительно измельчать.

Жирную свинину для дорожной колбасы

измельчают на кусочки размером не более 10 мм, а шпик для олимпийской колбасы –

на кусочки не более 3 мм.

Подмороженный бактериальный аппарат

добавляют в начале куттерования говядины или нежирной свинины в следующем

количестве (на 100 кг сырья): БП-СК 250 см3, АЦИД-СК 100 см3,

замороженный препарат АЦИД-СК 1000см3, глюконо-дельта-лактон (ГДЛ)

500 г.

ГДЛ в виде порошка во избежание

инактивации добавляют в начале куттерования одновременно с говядиной или

нежирной свининой, не допуская его перемешивания с раствором нитрита натрия. По

этой же причине не допускается добавление ГДЛ при куттеровании шпика. В куттер

в начале загружают говядину или нежирную свинину, поваренную соль, ГДЛ или

бактериальный препарат, пряности, раствор нитрита натрия, коньяк, свинину

полужирную и грудинку или свинину жирную и шпик. Через 0.5…1.0 мин измельчения

кусков говядины (нежирной свинины) добавляют 5%-ный раствор нитрита натрия.

Затем загружают свинину, куттеруют в течение 0.5…1.0 мин до получения

равномерной массы, добавляют шпик и куттеруют еще 0.6…1.5 мин.

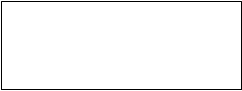

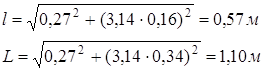

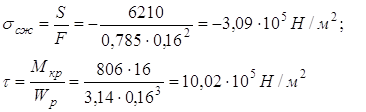

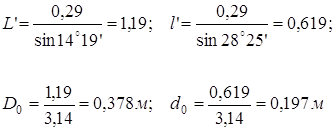

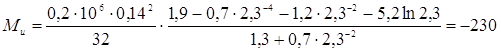

Размораживание, обвалка

и жиловка сырья и жиловка сырья

Подмораживание до

-2…-5˚С

-2…-5˚С

Приготовление фарша

Бактериальные Приготовление фарша

Бактериальные

на куттере

(1.6…3.5мин) препараты на куттере

(1.6…3.5мин) препараты

Наполнение оболочек

и вязка батонов

и вязка батонов

Термообработка (осадка,

копчение, сушка)

копчение, сушка)

Контроль качества

Контроль качества

Упаковывание и маркирование

Упаковывание и маркирование

Рис. 3. Производство сырокопченых

полусухих колбас

Общая продолжительность измельчения

1,6…3,5 мин в зависимости от конструкции куттера, количества ножей и вида

колбасы. Окончание процесса куттерования определяют по рисунку фарша. В нем

сравнительно однородные по величине кусочки шпика (жирной свинины) должны быть

равномерно распределены. Температура фарша после куттерования -1…-3˚С.

Коэффициент загрузки куттера 0.4…0.5.

Наполнение оболочек для фарша производят

также, как при изготовлении сырокопченых колбас.

Термическая обработка. Процесс термической

обработки проводят двумя способами.

1.2.1 Первый способ

Осадка исключается или ее проводят в

течение 24 ч при 4…8˚С. Затем колбасу коптят дымом от древесных

опилок твердых лиственных пород в течение 1…2 сут при 22±2˚С,

относительной влажности воздуха 92±3% и скорости его движения 0.2…0.5 м/с в

термоагрегате с автоматическим контролем параметров дымовоздушной среды.

При копчении в автокоптилках, куда вводится

острый пар, пристенными батареями для подачи холодной воды (в зимнее время

горячей), с единовременной нагрузкой 5 т сырой колбасы продолжительность

копчения с учетом загрузки и выгрузки 2…3 сут. При этом колбасу обрабатывают

дымом периодически в 2 или 3 приема. Общая продолжительность обработки дымом

8…12 ч. При копчении необходимо избегать пламени, колебаний температуры и

неравномерного дымообразования.

Колбасу после копчения сушат 5…7 сут при

13±2˚С, относительной влажности воздуха 82±3% и скорости его движения

0.05…0.1 м/с. Далее сушку проводят при 11±2˚С и относительной влажности

воздуха 77±3% до достижения стандартной влажности продукта. Продолжительность

сушки 17…20 сут в зависимости от диаметра оболочки и вида колбасы.

1.2.2 Второй способ

Осадка и копчение совмещены. Процесс

проводят в термоагрегате с автоматическим контролем и регулированием

параметров дымовоздушной среды в течение 3…4 сут. В 1-е сутки колбасу

выдерживают при 24±2˚С, относительной влажности воздуха 92±3% и скорости

его движения 0.2…0.5 м/с. На вторые сутки подают слабый дым в течение 4…6 ч,

относительную влажность воздуха снижают до 88±3%. На 3-и сутки подачу дыма

усиливают и процесс проводят при 20±2˚С, относительной влажности воздуха

83±3˚С и скорости его движения 0.05…0.1 м/с. Общая продолжительность

обработки дымом 8…12 ч.

Сушат колбасу в том же термоагрегате при

18±2˚С и относительной влажности воздуха 82±3% в течение 1сут. Дальнейшую

сушку проводят при 13±1˚С, относительной влажности воздуха 77±3% и

скорости его движения 0.05…0.1 м/с в течение 17…20 сут до достижения

стандартной влажности продукта.

Упаковывание, транспортирование и

хранение. Сырокопченые полусухие колбасы упаковывают и транспортируют, как

сырокопченые колбасы. Сырокопченые полусухие колбасы хранят при температуре не

выше 15˚С и относительной влажности воздуха 75…78% не более 15 сут с

момента окончания технологического процесса.

Срок хранения сырокопченых полусухих

колбас, упакованных под вакуумом в пакеты из повиденовой пленки, при 9…15˚С

не более 2 мес с момента окончания технологического процесса.

1.3 Влияние процессов, происходящих при

сушке, на качество сырокопченых колбас

Одним из наиболее важных процессов

производства сырокопченых колбас, при котором формируется их качество, является

сушка. Сушка сырокопченых колбас – наиболее сложный технологический процесс.

При ней в продукте происходят процессы, вызываемые деятельностью тканевых

ферментов и микроорганизмов, одним из следствий которых является разрушение

первоначальной клеточной структуры мышечной ткани и образование однородной

структуры, присущей готовому продукту.

Продолжительность сушки зависит от вида,

массы, объема и необходимой степени обезвоживания колбас.

При сушке продолжаются процессы,

начавшиеся при осадке и копчении. Обезвоживание фарша предохраняет колбасы от

микробиальной порчи. Кроме того, во время сушки происходят химические процессы,

а так же перераспределение влаги и дымовых компонентов. Минимальная влажность

белковых продуктов, при которой происходит развитие бактерий, составляет 25-30%

к массе продукта.

Плесени могут развиваться при влажности

продукта около 15% и даже на более сухих, если влажность воздуха выше 75%, а

температура выше 10˚С. Различные микроорганизмы обладают различной

стойкостью к обезвоживанию: спорообразующие переносят обезвоживание

сравнительно легко; неспрообразующие отмирают на обезвоженном продукте в

различные сроки, зависящие от их свойств, условий сушки и хранения.

В начальной стадии сушки количество

микроорганизмов увеличивается. По мере обезвоживания продукта, роста

концентрации соли количество микробов снижается; при этом сглаживается

многообразие микрофлоры и преобладает в основном молочнокислая.

Высушенные продукты легче транспортировать

и хранить, так как они имеют меньшую массу и объем при одинаковом содержании

питательных веществ.

При интенсивной сушке колбас влажность

внешнего слоя быстро уменьшается и резко возрастает его прочность. Способность

к усадке такого слоя (закал) уменьшается. При образовании закала происходит

чрезмерная усушка оболочки батонов, в результате чего она теряет эластичность,

становится сухой, ломкой, образует складки и отделяется от фарша. При сушке

сырокопченых колбас важное значение имеет развитие белой плесени, являющейся

антагонистом гнилостных микроорганизмов. Плесень служит также регулятором

влажности и предохраняет поверхностные слои от излишней усушки. Поверхностный

слой не пропускает влагу, поэтому внутренние слои остаются чрезмерно влажными.

При сушке сырокопченых колбас происходят

процессы структурообразования, составные части продукта подвергаются химическим

изменениям под влиянием тканевых бактериальных ферментов. Присушке уменьшается

количество неразрушенных волокон мышечной ткани фарша, продолжается

гомогенизация массы с появлением зернистости ее строения. Причиной этих

изменений является деятельность микрофлоры и тканевых ферментов. Эти изменения

делают продукт более легкоусвояемым и улучшают его органолептические

характеристики. В основе ферментативного распада структурных элементов тканей

фарша лежит протеолиз, в результате которого происходит распад около 15%

белковых веществ фарша. В процессе сушки происходит гидролиз белков, в 2 раза

увеличивается количество свободных аминокислот. В конечном счете образуется

однородная, монолитная структура продукта с хорошей связью частиц.

В процессе осадки, копчения и сушки

жировые частицы связываются с измельченной мышечной тканью в единую плотную

массу. Потери влаги при сушке сопровождаются уменьшением расстояния между

группами мышечных волокон и отдельными волокнами, а также сокращением диаметра

волокон. Скорость и степень удаления влаги и усадка мышечных волокон выше для

предварительно сваренного мяса, чем для сырого. Биохимические изменения

продукта сопровождаются сдвигом величины pH среды

в кислую сторону; к концу сушки величина pH

снижается до 5.2-5.6. Это тормозит развитие гнилостной микрофлоры.

Значительное сокращение продолжительности

процесса сушки колбас при сохранении качества продукта получено обезвоживанием

шрота мяса сублимацией. В течение 2 ч из сырья удаляется 20% воды. Сырье после

предварительного обезвоживания направляют на измельчение.

При осадке и сушке сырокопченых колбас

возможно ослизнение поверхности батонов, в частности при повышенной

температуре, влажности и отсутствии циркуляции воздуха. При этом появляется

морщинистость поверхности батонов. Предупреждение ослизнения достигается при

подсушивании батонов, т.е. создании условий, при которых влага с поверхности

быстро испаряется. В соответствии с зарубежным опытом рекомендуется в течение

первых трех дней удалять из колбасы 5% воды. Появление при сушке осадка соли

или налета на поверхности батона ухудшает товарный вид сырокопченых колбас.

Одним из главных факторов формирования

органолептических показателей сырокопченых колбас являются микробиологические

процессы. Улучшение вкусовых и ароматических свойств копченых колбас

достигается посредством направленного использования микрофлоры. В ряде стран

для улучшения вкусовых свойств и интенсификации процесса применяют

бактериальные культуры в замороженном и сухом виде, в частности

лиофилизированном виде. Применение бактериальных культур в колбасном

производстве создает возможность выпуска нового типа колбас, обладающих более

высокой биологической ценностью, и производства продуктов с различными

видоизменениями вкуса и аромата. Бактериальные культуры должны подавлять

развитие нежелательной микрофлоры и продуцировать вещества, положительно

влияющие на аромат и вкус продукта.

Вводимые в сырокопченые колбасы

молочнокислые бактерии являются поставщиком протеолитических ферментов.

Сбраживая сахара, они создают условия для более интенсивного развития

ферментативных реакций, обусловленных тканевыми ферментами. Отобраны штаммы

молочнокислых бактерий, способные продуцировать молочную кислоту, летучие

жирные кислоты, карбонильные соединения, аминокислоты.

Установлено,

что причиной образования специфического вкуса сырокопченых колбас являются

также добавляемые в фарш углеводы, в частности не только продукты их брожения,

но и другие физиологически активные соединения. Без добавления углеводов не

получены сырокопченые колбасы с хорошими вкусовыми свойствами. Наилучшими

вкусовыми свойствами обладали сырокопченые колбасы, в фарш которых добавляли

углеводы с большой молекулярной массой, в них содержалось также больше промежуточных

и конечных продуктов брожения углеводов. Чем больше масса молекулы, тем

позднее наступает основной период накопления продуктов ферментации.

Установлено, что при соответствующем выборе углеводов существует возможность

программирования и управления качеством сырокопченых колбас. Ароматообразование

в сырокопченых колбасах связывают также с гидролизом жиров. Гидролиз жиров

микроорганизмами происходит под действием бактериальных липотических ферментов,

которые могут образовываться из многочисленных микроорганизмов –

стафилококков, микрококков, дрожжей и плесневых грибков. Микробиальный

гидролиз жиров характеризуется ростом кислотного числа, однако в отличие от

ферментативного гидролиза глицерин участвует в метаболизме микроорганизмов.

Если гидролиз жиров происходит в установленных границах, то это не

сопровождается отклонением вкуса и запаха, однако могут иметь место пороки

консистенции. Известным пороком сырокопченых колбас, вызываемым

жирорасщепляющими дрожжами, является образование маслянисто-прозрачной

жидкости, состоящей из свободных жирных кислот, глицеридов и глицерина и

выступающей на поверхности колбасного батона.

1.4 Сухие

ферментированные колбасы

1.4.1 Колбасы с

добавлением бактериальных препаратов

Сухая

ферментированная колбаса — это мясопродукт, состоящий из настиг мяса с видимыми

частицами жира, который в результате комбинированное ферментации и сушки

приобретает такие типичные свойства, как способность к нарезанию на ломтики,

цвет, вкус и сохранность.

Процесс

подкисления является существенным для обеспечения стойкости продукта в

хранении, для обеспечения цвета и ароматообразования, но, кроме того, он в

равной степени важен для желирования солерастворимых мясных белков. Подкисление

вызывается преобразованием углеводов под действием микробов, естественно

присутствующих в мясе или вводимых в рецептуру до молочной кислоты.

Современное

экономичное производство этого вида продукции требует получения твердого

продукта постоянного качества, который можно нарезать на ломтики и который

можно вырабатывать за возможно более короткий период ферментации и сушки.

Применение соево-белкового изолята является одним из способов достижения этой

цели.

Производство

сухих ферментированных колбас является древним искусством, возникшим, в

основном, как способ консервирования. Существует множество региональных

различий как в используемых ингредиентах, так и в технологии, форме и вкусовых

качествах колбас. На этом диапозитиве представлен ассортимент этой продукции:

салами большого диаметра, мини-сапами, охотничья колбаса, палочки к пиву,

миланская колбаса, «Пепперони», испанская «Чориза» и «Салшишон», а также

деревенская кольцевая колбаса. Об этих различиях можно говорить бесконечно.

1.4.2 Ингредиенты

В

производстве сухих ферментированных колбас используются следующие ингредиенты:

нежирное мясо, жир или жирное мясо, соево-белковый изолят, сахар, соль, нитрат

и нитрит, аскорбиновая кислота, приправы и закваски. Как упоминалось выше,

возможны многочисленные различия между колбасами. Иногда используется шкурка

или эмульсия из нее, а также высококачественные отходы. Можно также вводить

химические соединения, способствующие процессу ферментации, например,

глюконодельталактон.

Обычно

источником нежирного мяса в производстве сухих колбас являются свинина и

говядина. В зависимости от требуемого вкуса любой из этих видов мяса может

использоваться отдельно, но зачастую берут смесь говядины и свинины.

В

качестве жира в производстве сухих колбас, главным образом, используют свиной

жир (боковой или хребтовый шпик). Как жир, так и мясо должны быть хорошего

качества. Сухая колбаса после проведения естественного процесса ферментации

предназначена для длительного хранения. Слишком высокая бактериальная

обсемененность мешает процессу ферментации. Введение прогорклого жира может

оказать большое влияние на вкус готового продукта. Для обеспечения хорошего

цветообразования очень важно использовать хорошо пигментированное мясо.

Рекомендуется использовать нежирное мясо с низким показателем рН. Сюда не

относится низкокачественное мясо, например, бледная мягкая и эксудативная

свинина.

Другим

ингредиентом, используемым в производстве сухих колбас, является белок «Пурина

500Е». Используя правильную технологию можно улучшить экономичность

производства, повышая выходы при одновременном снижении затрат, а также

добиться благоприятного воздействия на текстуру готового продукта, улучшая

связывание между частицами жира и мяса при применении белка «Пурина 500Е».

Кроме того, снижается время сушки. Мы рассмотрим эту технологию ниже.

Введение

соли в рецептуру сухих ферментированных колбас выполняет три функции:

—

Во-первых, соль растворяет солерастворимые мясные белки. В процессе подкисления

этот «золь» будет желировать, обеспечивая хорошую связы-ваемость частиц

продукта, хорошую пережевываемость и нарезаемость на ломтики;

—

Во-вторых, соль способствует повышению стойкости продукта в хранении. Действие

соли с точки зрения предотвращения порчи основано на ее эффекте снижения

активности воды (aw) продукта. Под влиянием

комбинированного действия процесса сушки и посола солью активность воды в сухой

колбасе достигает значения примерно 0,8. Свежее мясо имеет показатель aw равный примерно 0,99. Обычные гнилостные бактерии не могут

развиваться при низком показателе aw,

достигаемом в сухих колбасах;

—

В-третьих, соль является существенным ингредиентом для соответствующего

вкусообразования сухой колбасы.

Нитрат

калия вводят для улучшения развития стабильного цвета соленого продукта в

готовой колбасе. Кроме того, он обладает умеренными бактерио-статическими

свойствами в кислых растворах, в основном в отношении анаэробных бактерий. Во

время созревания колбасы редуцирующие бактерии, например, микрококки, образуют

из нитрата нитрит.

Нитрит

является источником окиси азота (NO),

которая является истинным стабилизатором цвета, о чем говорилось в предыдущем

разделе науки о мясе. При пониженных значениях рН восстановление нитрата

замедляется, и при рН ниже 5,4 этот процесс прекращается. Следовательно, в

современном производстве, где практикуется быстрый процесс подкисления, следует

использовать только нитриты.

Аскорбиновую

кислоту вводят в качестве ускорителя посола. Она оказывает заметное влияние на

образование стабильного цвета. Антиокислительные свойства аскорбиновой кислоты

также важны с точки зрения предупреждения окислительной порчи жира во время

длительного хранения сухих колбас.

Приправы

в большой степени влияют на вкусовые характеристики готовой сухой колбасы.

Ассортимент используемых приправ очень широк. Он ограничивается лишь

воображением изготовителя. Очень важной специей является перец. Часто его

используют в виде горошка. Для усиления действия его иногда крупно измельчают.

Многие сухие колбасы, особенно в южных районах, содержат большое количество

сладкого перца.

Сахара

также оказывают определенное влияние на вкусовые качества сухой колбасы.

Основной функцией сахара является обеспечение легко ферментирующей среды для

бактерий, участвующих в процессе созревания колбасы. Используются глюкоза,

лактоза или смеси различных олигосахаридов в количестве до трех процентов.

По

традиции процесс ферментации в производстве сухих колбас развивался естественно

под влиянием бактерий, присутствующих в используемом мясном и жировом сырье.

Однако этот процесс медленный. Он не свободен от определенной степени риска,

поскольку его трудно контролировать.

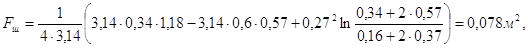

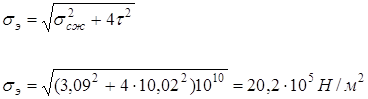

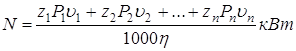

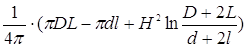

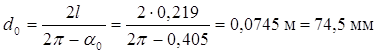

При

введении ускоренных технологий стали использовать закваски. Эти бактериальные

закваски промышленного производства выпускаются в виде бульона, либо содержат

сублимированные бактериальные клетки, которые вновь становятся активными после

гидратации водой и при последующем введении в мясо (рис.4).

Рис. 4.

Влияние компонентов фарша на качество сырокопченой

колбасы

В

процессе ферментации участвуют следующие виды бактерий: лактобациллы,

микрококки, педиококки.

Что

касается лактобацилл, используемых при созревании сухих колбас, тс чаще всего

это бывает Lactobacillus plantarum или Lactobacillus brevis. Эти виды являются

гомоферментативными, например, они образуют только молочную кислоту из

различных Сахаров. Далее, они являются микроаэрофильными, поэтому они обеспечивают

процесс ферментации в низкокислородной среде, например, внутри колбас большого

диаметра.

Известен

только один вид педиококков, которые принимают активное участие в процессе

ферментации колбас. Это Pediococcus cere visiae. Это также гомо-ферментативный микроаэрофильный организм,

который является солестойким. Эти бактерии образуют диацетил, который влияет на

процесс вкусообразования.

Микрококки,

например, Micrococcus aurantiacus, Micrococcus various и Micrococcus lactis. вводятся, главным образом,

из-за их участия в обеспечении стабильности цвета и нужного вкуса. Микрококки

восстанавливают нитраты до нитритов и способствуют образованию окиси азота. NO затем химически реагирует с миоглобином до образования

стабильного нитрозомиоглобина.

Участие

микрококков в процессе образования аромата связано с несколькими аспектами

активности этих микроорганизмов:

— Под

действием их протеолитической активности белки расщепляются на свободные

аминокислоты, которые являются важными компонентами во вкусообразовании;

— Под

влиянием их липолитической активности образуются свободные жирные кислоты,

главным образом, низкомолекулярные летучие жирные кислоты, которые способствуют

вкусообразованию;

—

Свободные жирные кислоты могут химически окисляться до перекисей. Эти перекиси

превращаются в карбоксильные соединения под действием каталазной активности

микрококков. Типичными соединениями, участвующими в процессе: вкусообразования

ферментированных мясных продуктов, являются 2-гексенал, диацетил и

формальдегид. Мы рассмотрели основные ингредиенты, а теперь перейдем к

рассмотрению технологии производства сухих ферментированных колбас.

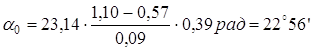

1.4.3 Технология введения

белка ПП 500Е

Вследствие

широкого ассортимента этого вида продукции и вследствие наличия региональных

различий мы ограничимся одним примером. Мы выбрали современную технологию с

введением белка «Пурина 500Е» и с использованием бактериальных заквасок с целью

обеспечить контролируемую быструю ферментацию. Продукт должен быть готов к

реализации через 21 сутки, но это, в основном, зависит от диаметра оболочки.

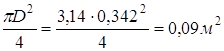

Во-первых,

мы остановимся на методе введения белка «ПП 500Е» в сухие ферментированные

колбасы.

Максимальное

преимущество дает добавление «ПП 500Е» в виде геля белок: вода с соотношением

белок: вода равным 1:3,5 — 1:4. Методика заключается в следующем:

—

Белок «ПП 550Е» измельчают в куттере в присутствии 3,5-4 частей воды до полной

гидратации (примерно 1-2 минуты). Получается гладкая блестящая кашицеобразная

масса.

— К

этому гелю добавляют кровь в количестве примерно 2% с целью компенсировать

цвет. Хорошим способом является также измельчение сердца вместе с гелем. Сердце

обеспечивает хорошую пигментацию, является высококачественным субпродуктом,

повышает экономичность производства. В этом случае сердце используется в количестве

10-20%.

Гель

можно окрашивать также, добавляя натуральные окрашенные специи, например,

паприку.

—

Наконец, в куттер вводят 2-3% соли и 70-150 мг/кг нитрита.

Рис.

5. Технология введения белка ПП 500Е

Вышеуказанная

методика обеспечивает получение прочного геля, который можно хранить в условиях

охлаждения (до +2 ОС) в течение определенного периода времени, либо его можно

замораживать.

Примерно

5-12% полученного таким образом геля можно вводить в мясной фарш, что дает

возможность сэкономить мясное сырье и повысить экономичность производства.

Примером

рецептуры сухой ферментированной колбасы может быть приведенная на этом

диапозитиве рецептура:

Рецептура:

кг

Нежирная

свинина 27

Нежирная

говядина 27

Свиной

хребтовый шпик 34

Гель

белка «ПП 500Е» в воде 12

____

100

Соль

2,5

Нитрит

0,014

Аскорбиновая

кислота 0,10

Сахара

1,5

Приправы

произвольно

Закваска

Продукт

содержит 12 кг геля белка «ПП 500Е». На этом диапозитиве приводится рецептура

геля.

Содержание

белка «ПП 500Е» в готовом продукте составляет 2%.

Рецептура

геля: кг

«ПП

500Е» 2

Вода

7,8

Свиное

сердце 2

Смесь

95% соли и 5% нитрита 0,2

Нитрит

0,001

12,0

Технология

заключается в следующем:

—Во-первых,

измельчают мясное и жировое сырье до нужного размера частиц. Это можно сделать,

проводя измельчение на волчке или в куттере. В волчках жир обычно размазывается

больше, чем в куттере. В любом случае мясное и жировое сырье должно быть очень

холодным во время измельчения, чтобы обеспечить получение раздельных частиц

(-2°С). Обычно используют твердозамороженный жир. В данном случае применяют куттер;

— Гель

белка «ПП 500Е», охлажденный, а лучше замороженный, загружают в куттер вместе с

мясным и жировым сырьем. По достижении нужного размера частиц сырья добавляют

соль, специи и другие ингредиенты, после чего продолжают измельчение в течение

небольшого периода времени до достижения соответствующего перемешивания и до

нужной степени окончательного измельчения.

Если

требуется получение частиц небольшого размера, то рекомендуется использовать

только куттер.

— Если

применяется волчок, то мясо и жир смешивают с другими ингредиентами в миксере.

При этом следует соблюдать осторожность и не допускать размазывания жира.

Рекомендуется вводить в миксер свежий гель белка «ПП 500Е» и воды, чтобы

гарантировать хорошее его распределение. Это рекомендуется в тех случаях, когда

продукт является крупноизмельченным, например, в производстве испанской

«Чоризы».

Созревание

колбас проводят в помещениях с контролируемыми атмосферными условиями.

Некоторые предприятия предпочитают выдерживать фарш на лотках в процессе перед

набивкой его в оболочку.

Примером

хорошего быстрого процесса созревания для фарша, содержащего бактериальные

закваски, является следующий процесс:

1. 24

часа при 240С и при относительной влажности 95 %

2. 24

часа при 220С и при относительной влажности 90 %

3. 24

часа при 200С и при относительной влажности 85 %

4. 24

часа при 180С и при относительной влажности 80 %

После

процесса созревания колбасы сушат при 150С и относительной влажности

75 % в течении 2- 3 недель.

Это

лишь пример, но он типичен для современного ускоренного производства.

Во

время созревания и сушки в мясном фарше происходит несколько важных изменений.

Сюда относятся изменения в количестве различных видов бактерий, физические

изменения, например, изменения показателя рН и содержания влаги, а также

химические изменения, например, гидрализация белка на аминокислоты и аммиак.

1.4.4 Изменения в

процессе созревания / сушки

Чтобы

проиллюстрировать эти изменения, на последующих схемах показана эволюция

некоторых из этих факторов в процессе созревания и сушки в соответствии с

процессом, изображенным на предыдущей схеме. Возможен различный характер

изменений, в зависимости от практикуемого процесса созревания и сушки.

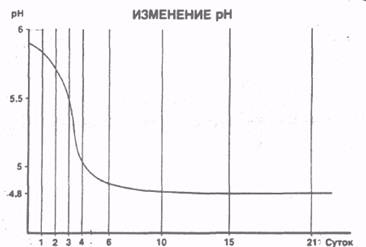

1. Изменение

показателя рН.

Очевидно,

что уменьшение рН достигается в первые дни процесса созревания. В последующем

этот показатель практически не изменяется, сохраняясь на уровне 4,8 – 4,9.

Это

быстрое снижение значение рН очень важно для подавления гнилостных бактерий и

для стимулирования процесса желирования солерастворимых мясных белков.

Рис.

6. Изменение pH в

зависимости от времени созревания сырокопченых колбас

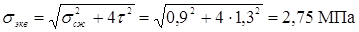

1.5 Анализ конструктивных особенностей

куттеров

При

производстве вареных колбас особое внимание следует уделять процессу

приготовления фарша, т.к. качество вареных колбас напрямую связано с качеством

фарша, т.е. с качеством измельчения сырья. Куттерование - это одна из важнейших

операций при производстве вареных колбас. От правильного куттерования зависят структура

и консистенция фарша, появление отеков бульона и жира, а также выход готовой

продукции. Куттерование обеспечивает не только должную степень измельчения

мяса, но и связывание добавляемой воды или льда в количестве, необходимом для

получения высококачественного продукта при стандартном содержании влаги.

Учитывая

это, уместно провести патентно - информационный поиск по созданным за последние

10 лет конструкциям куттеров.

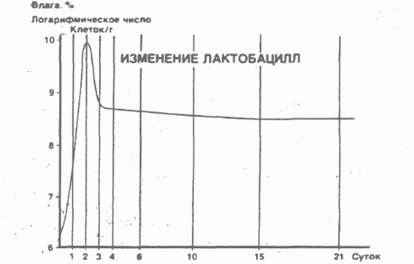

2.

Изменение

лактобацилл

Показатель

рН снижается под влиянием молочной кислоты, образуемой штаммами бактерий,

естественно присутствующими или вводимыми в мясной фарш: в данном случае это Lactobacillus plantarum. В

данный мясной фарш инокулировали примерно 106 лактобацилл на 1 г. В

первые два дня происходит резкое увеличение числа бактерий, что в свою очередь

вызывает резкое снижение рН. Вследствие комбинированного воздействия

подкисления, исчезновения запахов питательных веществ (сахаров) и снижения

температуры и влажности развитие лактобацилл ингибируется, начиная с третьего

дня.

Рис.

7. Изменение лактобацилл в зависимости

от

времени созревания сырокопченых колбас

3.

Изменение

влагосодержания

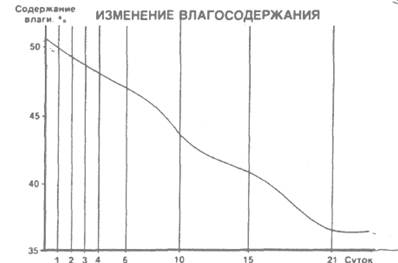

Влагосодержание

должно снижаться постепенно и равномерно по всей массе колбасы. При слишком

быстром процессе сушки подсохнет наружный слой, что затрудняет подсыхание

внутренних слоев. В результате на поверхности батона образуется темное кольцо,

а иногда даже происходит порча.

На

этой схеме показано, что процесс сушки колбасы происходит почти идеально.

Содержание влаги снизилось примерно с 50 до примерно 37% в готовом продукте в

течении 21 суток.

Рис.

8. Изменение влагосодержания в зависимости от времени созревания сырокопченых

колбас

Заключение

Сырокопченые колбасы – это изделия в оболочках,

приготовленные из мясного фарша, шпика, соли, пряностей и подвергнутые осадке,

копчению и сушке. Это колбасы, наиболее стойкие при хранении. Подготовка к

употреблению в пищу осуществляется за счет длительной ферментации мяса на всех

стадиях производства колбас. Эти колбасы отличаются плотной консистенцией,

приятным ароматом и острым солоноватым вкусом. Благодаря значительному

обезвоживанию они могут храниться длительное время.

Рассмотренная выше схема производства сырокопченых колбас

позволяет приготовить колбасы высокого качества с острым, приятным вкусом.

Основное отличие колбас этого вида в том,

что это единственный тип колбасных изделий, в технологии приготовления которых

последним этапом является сушка. Эта операция завершает технологический цикл

производства сырокопченых колбас. В результате понижения массовой доли влаги и

увеличения массовой доли поваренной соли и коптильных веществ повышается

устойчивость мясопродуктов к действию гнилостной микрофлоры. Кроме того,

увеличивается концентрация сухих питательных веществ в готовом продукте,

улучшаются условия его хранения и транспортирования.

Сушка сырых (сырокопченых, сыровяленых)

колбас относится к числу наиболее сложных технологических процессов. На

протяжении почти всего периода сушки в продукте происходят сложные

физико-химические и биохимические изменения (созревание колбас), вызываемые

тканевыми и микробными ферментами. При этом разрушается клеточная структура мышечной

ткани и образуется однородная, монолитная структура, присущая готовому изделию.

В настоящее время для приготовления

колбас, доступных для массового потребления, существует задача мясной

промышленности, заключающаяся в том, что необходимо снабдить потребителя

экономичными продуктами, которые были бы при этом высокопитательными. Для

удовлетворения этого требования необходимо принять новую политику в области

белка. Эта политика заключается в оптимальном комбинировании белковых пищевых

ингредиентов, которые экономично сочетают в себе высокую питательную ценность и

функциональные характеристики, которые обеспечивают получение готовой пищевой

продукции, удовлетворяющей требованиям потребителя.

Особым видом сырокопченых колбас являются

сухие ферментированные колбасы - это мясопродукт, который в результате

комбинированное ферментации и сушки приобретает такие типичные свойства, как

способность к нарезанию на ломтики, цвет, вкус и сохранность.

Получение качественного мясного продукта

достигается за счет применения функциональных добавок, при использовании

которых важно учитывать их взаимную совместимость, время и место добавления.

Литература

1.

Кармас Э. Технология колбасных изделий

/ Э.Кармас. – М.: Легкая и пищевая промышленность, 1981. – 256 с.

2.

Рогов И.А. Общая технология мяса и

мясопродуктов / И.А. Рогов, А.Г.Забашта, Г.П.Казюлин. – М.: Агропромиздат,

2000. – 563 с.

3.

Справочник технолога колбасного

производства / И.А.Рогов, А.Г.Забашта, Б.Е.Гутник и др. - М.: Колос, 1993. –

431 с.

4.

Пелеев А.И. Технологическое

оборудование предприятий мясной промышленности / А.И. Пелеев. – М.:

Агропромиздат, 1963. – 634 с.

5.

Технология мяса и мясопродуктов /

Л.Т.Алехина, А.С.Большаков и др.; Под ред. И.А.Рогова. – М.: Агропромиздат,

1988. – 576 с.

6.

Технологическое оборудование

мясокомбинатов / Под ред. С.А.Бредихина. - М.: Агропромиздат, 2000, - 557 с.

Таблица 1

Справка о патентном поиске

| Предмет поиска (объект, его составные части) |

Страна выдачи, вид и номер охранного документа,

классификационные индексы |

Сущность заявленного технического решения и цели его создания

(по описанию изобретения или заявки) |

| 1. Куттер. |

Пат. 2031720

Россия, МКИ6 В 02 С 18/18. Опубл. 27.04.95, Бюл. №9

|

В крепежной

части ножа и установочной шайбе выполнен ряд попарных отверстий, часть из

которых совпадает и в них установлены штифты, а в остальных попарных

отверстиях совпадают лишь их продольные координаты. В полости одного из

несовпадающих отверстий расположен балансировочный вкладыш. В результате

упрощается конструкция куттера и повышаются его эксплутационные

характеристики. |

| 2. Куттер |

Куттер. Пат.

2054874 Россия, МКИ6 А 22 С 17/00. Опубл. 27.02.96, Бюл. № 6

|

Куттер

включает в себя: ножевой вал; эксцентриковые шайбы; ножи с каналами; втулки

шлицевую и с продольным каналом, соединенным с аналогичным каналом шлицевой

втулки; уплотнительные элементы (манжеты); дроссельную шайбу; патрубок и

камеру для ввода жидкости. Посадочные элементы ножей состоят из шлицевой

втулки с радиальными и кольцевыми каналами, которые соединены со стороны как

внутреннего, так и внешнего диаметра с аналогичными кольцевыми каналами

эксцентриковых шайб. Ножи оборудованы крышками, изготовленными из пищевого

полиэтилена, в пазы которых установлены балансиры, предохраняющие от

попадания фарша в ножевую головку. Куттер обеспечивает улучшение

функционально-технологических свойств фарша, а также повышение качества

готовой продукции. |

| 3. Куттер |

Авторское

свидетельство 1819672 СССР, МКИ В 02 С 18/18. Опубл. 07.06.93, Бюл. №21 |

Куттер предназначен для тонкого измельчения мяса и содержит:

вакуумную камеру, состоящую из верхней и нижней частей; чашу; крышку с валом;

рычаг; вакуумную магистраль с гибким трубопроводом. Вал и рычаг полые, а

вакуумная магистраль образована полостью вала и рычага и вход в нее находится

в верхней части крышки. Чаша размещена с зазором относительно внутренней

поверхности камеры, площадь которого меньше площади входа вакуумной системы.

Во время куттерования при включении вакуумной системы всасывания частичек

мясного фарша не происходит, что способствует увеличению ресурса ее работы и

уменьшению продолжительности достижения требуемого давления в камере, т.е.

улучшению эксплутационных характеристик куттера. |

| 4. Куттер. |

Куттер. Заявка 19543432 Германия, МПК6 В 02 С 18/20.

Опубл. 28.05. 97

|

Режущая головка представляет собой горизонтальный вал с ножами,

смонтированный на нижнем конце углового рычага с закрепленной на нем крышкой

куттера. Верхний конец рычага установлен в опорах, вокруг горизонтальной оси

которых он с крышкой и режущей головкой может поворачиваться в вертикальной

плоскости. В верхнем положении рычага крышка открывает чашу, головка с ножами

выводится из нее и чаша поворачивается в вертикальной плоскости вокруг

расположенной снизу чаши оси на некоторый угол с целью выгрузки продукта.

Чаша куттера, с расположенной в ней лопастью для перемешивания фарша,

снабжена дополнительной крышкой, позволяющей поддерживать в ней вакуум.

Привод режущей головки осуществляется от одного электродвигателя, а чаши и

мешалки от другого. Подъем и опускание крышки с режущей головкой производятся

с помощью пневматических или гидравлических устройств. |

| 5. Ножевой

блок головки куттера |

Ножевой блок головки куттера. Пат. 2016660 Россия, МКИ6

В 02 С 18/18. Опубл. 30.07.94, Бюл. № 14

|

Ножевой блок

состоит из ножей и эксцентриковых шайб, соединенных шлицевой втулкой. Ножевые

блоки, набор которых на валу образует рабочую головку куттера с числом ножей

от 2 до 12, содержат правый и левый ножи с посадочными отверстиями в виде

зубцов. Этими отверстиями ножи установлены на эксцентриковые зубчатые шайбы,

которые связаны между собой зубчатой втулкой с шестигранным отверстием для

крепления на валу. Посадочные отверстия ножей находятся в корпусе,

образованном двумя полукорпусами, которые отхватывают зубчатый механизм с

обеих сторон. В корпусе выполнены дугообразные пазы, в каждом из которых

могут располагаться балансиры, фиксируемые в них любым способом. Для

предотвращения самопроизвольного демонтажа пакета блока предусмотрены винты,

которые стягивают два полукорпуса. Такая конструкция ножевого блока надежна в

работе, стабилизирует производительность рабочей головки куттера в результате

установки ножей вдоль одной линии после переточки и их переустановки и

ликвидирует вероятность попадания компонентов фарша в механизм, облегчая

санитарную обработку головки куттера. |

| 6. Ножевой

блок головки куттера |

Ножевой блок

головки куттера. А. с. 1832542 СССР, МКИ6 В 02 С 18/18. Опубл.

17.06.96.

|

В ножевом

блоке ножи зафиксированы в радиальном направлении относительно дискового

корпуса с выступами посредством сухаря. Он входит в паз ножа и установлен в

пазу дискового корпуса. Имеет резьбовое отверстие, через которое проходит

винт, смонтированный в пазу диска, а на наружном диаметре стержня — зубья,

входящие в зацепление с зубьями на внутреннем диаметре головки винта. На

наружном диаметре головки винта выполнена лыска, взаимодействующая с

плоскостью ножа, с целью предотвращения произвольного вращения винта. Ножевой

блок головки позволяет повысить эффективность работы куттера и точность

настройки зазора между его чашей и кромкой ножей. |

| 7. Нож куттера |

Нож куттера.

Пат. 2035152 Россия, МКИ6 А 22 С 17/00. Опубл. 20.05.95

|

Нож

предназначен для тонкого измельчения мясного сырья при производстве колбас,

сосисок, сарделек и паштетов и включает в себя: пластину серповидной формы с

режущей кромкой и отверстием для посадки на вал; систему для регулирования

зазора между чашей и ножом; отверстия для фиксации дискового ножа, жестко

смонтированного на пластине таким образом, что режущие кромки ее и дискового

ножа направлены навстречу друг другу, а нож выступает за пределы пластины.

Использование ножа такой конструкции позволяет значительно улучшить качество

работы куттера и степень измельчения сырья благодаря повышению

износостойкости ножа, дополнительно снабженного съемным дисковым ножом, что

позволяет после затупления разворачивать его и продолжать измельчение. |

| 8. Нож и

режущая головка куттера |

Нож и режущая

головка куттера. Заявка 4339496 ФРГ, МКИ6 В 02 С 18/20. Опубл.

24.05.95.

|

Нож и режущая

головка куттера используются для измельчения мяса в колбасном производстве.

Нож серповидной формы имеет посадочное отверстие на широкой стороне для

установки на вал режущей головки куттера. Его режущее лезвие расположено на

передней выпуклой стороне. На задней вогнутой стороне ножа выполнены сквозные

отверстия, соединенные с его внутренним прямолинейным каналом, кривизна

которого соответствует кривизне задней стенки ножа. С одной стороны канал

соединен с посадочным отверстием ножа. Ножи насаживаются на полый вал режущей

головки с определенным смещением относительно один другого. При работе

куттера в полом валу головки создается вакуум, способствующий проникновению

истекающей под давлением воды в находящийся в чаше куттера фарш. Конструкция

ножей обеспечивает равномерное распределение воды в фарше и исключает ее

выделение из него в конце измельчения, что имеет место в известных

конструкциях куттеров с подачей воды непосредственно в их чашу. |

Выводы по результатам патентного поиска:

1. Поиск проведен на

глубину до 8 лет, поэтому является достаточно исчерпывающим.

2. Поиск охватывает

наиболее близкие по конструктивному решению устройства для тонкого (конечного)

измельчения мясного сырья при приготовлении вареных колбасных изделий.

3. Наиболее активными

участниками разработки куттеров являются следующие страны: “SSP-Братислава” (Словакия),

“Wolfking” (Дания), “Laska” (Австрия), ВМЗ-Сатурн

(Россия, г.Воронеж).

4. Совершенствование

конструкций куттеров идет по следующим направлениям:

а) использование вакуума

при куттеровании, что улучшает качество получаемого продукта;

б) увеличение числа

ножевых пар;

в) увеличение частоты

вращения ножевого вала;

г) повышение

износостойкости ножей.

5 Недостатками куттеров, применяемых в

настоящее время, являются:

-сложная и неавтоматическая компенсация

износа стыковой поверхности чаши с крышкой, причем через этот зазор часть фарша

вытесняется режущими ножами наружу, а оставшаяся в зазорах перетирается;

-механизм для выгрузки фарша, выполняемый

в виде тарелки или металлического скребка, не полностью освобождает чашу и

требуется зачистка вручную.

2. Конструкторский раздел

На основе рассмотренных нами выше

особенностей технологий производства вареных колбасных изделий предлагаем

следующую аппаратурно-технологическую схему линии производства колбас ………...

Линию компонуют на одном этаже и

комплектуют технологическим (волчок, куттер, фаршемешалка, шприц,

технологический стол, термокамеры, душевое устройство) и вспомогательным

(конвейерный стол, насос для фарша, подъемники, тележки для фарша, рамы для

навешивания батонов, контейнеры) оборудованием.

По мере накопления жилованное мясо

подается для измельчения в волчок с диаметром отверстий решетки 2 - 3 мм.

Измельченное мясо перекачивается в тележки, и с помощью подъемника загружается

в куттер, где происходит тонкое измельчение мяса и смешивание его согласно

рецептуре с другими компонентами: водой, специями, раствором нитрита натрия, в

том числе с биологически активными добавками. Например, при использовании

соевых белков в составе белковых препаратов их вводят в фарш в гидратированном

или сухом виде. Для гидратации изолированного соевого белка на 1 часть белков

добавляют 4 части воды, на 1 часть концентрированного соевого белка - 3 части

воды. Процесс гидратации осуществляют в куттере. Продолжительность процесса

составляет 3 - 5 мин. Белки используют сразу же после гидратации или после

хранения при температуре 0 - 4°С не более 24ч. Соевые и молочные белки до 2%

можно добавлять в колбасный фарш в сухом виде.

Нитрит добавляют в виде раствора

концентрацией не выше 2,5%.

Продолжительность куттерования зависит от

вида сырья, емкости чаши, количества ножей и составляет 4 - 11 мин. В

результате куттерования значительно улучшается структура и консистенция фарша,

повышается его вязкость и липкость. Однако при куттеровании нельзя допускать

перегревания фарша, которое способствует быстрому росту микроорганизмов и может

привести к порче продукции. Кроме того, перегрев фарша уменьшает влагоемкость и

способствует образованию брака. В конце куттерования температура фарша не

должна превышать 8 - 10°С. Из куттера фарш подается для перемешивания в

фаршемешалку, в связи с чем продолжительность куттерования сокращается на 2 - 3

мин. При изготовлении колбас со шпиком, он подается в фаршемешалку для

смешивания фарша со шпиком. Шпик рекомендуется подмораживать для сохранения

ровных граней его кусочков при измельчении и перемешивании с фаршем. Процесс

перемешивания продолжается до равномерного распределения фарша и образования

хорошей связи (6 - 8 мин). Из мешалки фарш выгружается в тележки и направляется

в шприц. Сырокопченые колбасы шприцуют с наименьшей плотностью, т.к. в

противном случае во время варки вследствие расширения объема фарша может

разорваться оболочка. Сформованные батоны накапливаются на технологическом

столе, откуда навешиваются на рамы и подаются для термообработки в термокамеру,

где батоны подвергаются осадке, обжарке и варке. Осадка колбас производится при

температуре 2 - 4°С. Обжарку производят при температуре 50 - 120°С в течение 60

- 180 мин в зависимости от диаметра батонов, вида оболочек, сорта и вида

колбас. Варка производится при температуре 100 - 110°С. Продолжительность варки

зависит от вида оболочки, сорта колбас и составляет от 30 мин до 2ч. Колбасные

батоны охлаждаются водой с помощью душевого устройства в течение до 10 мин, а

затем в камерах воздухом. Охлаждение происходит при температуре воздуха 8°С до

достижения в центре батона не выше 15°С. По окончании технологического процесса

колбасные батоны упаковывают и направляют в реализацию.

2.1 Куттеры

Они предназначены для тонкого измельчения

мясного мягкого сырья и превращения его в однородную гомогенную массу. До

поступления в куттер сырье предварительно измельчают на волчке, но отдельные

конструкции куттеров имеют приспособления для измельчения кускового сырья.

Куттеры бывают периодического и непрерывного действия. Мясное сырье в куттерах

измельчается при помощи быстровращающихся серповидных ножей, установленных на

валу. Ножи попеременно погружаются во вращающуюся с частотой до 0,3 с~1

чашу. Измельчение ведется в открытых чашах или под вакуумом. Кроме того, в

куттерах совмещают процессы измельчения и смешивания.

Чашу куттера загружают либо вручную, либо

загрузочными устройствами (подъемниками с напольными тележками). Измельченный

продукт выгружают из куттеров периодического действия вручную в напольную

тележку, опрокидывая чашу, или при помощи разгрузочных тарелок и скребков через

борт чаши или через центральное отверстие в ней, закрываемое пробкой. Откидную

крышку куттера открывают и закрывают специальными устройствами. В вакуумных

куттерах крышка закрывает чашу герметично благодаря резиновой прокладке.

Основной показатель технической

характеристики куттера - вместимость чаши. Для малых предприятий применяют

куттеры с чашей от 15 до 125 л, на крупных — более 125 л.

2.2 Куттер-мешалка Р3-ФСЕ

Куттер-мешалка Р3-ФСЕ с механизированной

загрузкой и выгрузкой фарша измельчает и одновременно перемешивает составные

компоненты фарша при производстве сосисок, сарделек и вареных колбас. Машина

состоит из станины, мешалки, куттера, подъемника, гидросистемы, фаршевого

насоса и электропривода. Мешалка включает дежу со спиральными шнеками (частота

вращения 39 мин-1). Куттер представляет собой чугунную стойку, в

которой на приводном валу смонтированы серповидные ножи. Они заключены в

специальный корпус, защищенный' крышкой. На корпусе установлен механизм

блокировки крышки, обеспечивающий отключение привода ножей при ее открытии.

Привод вала куттера осуществляется от электродвигателя через клиноременную

передачу[8,9,10].

Подъемник состоит из рычажной системы,

гидроцилиндра и подставки под напольные тележки. Рычажная система подъемника

обеспечивает захват тележки с фаршем, ее подъем и опрокидывание над дежой