Дипломная работа: Отделка поверхностей венецианской штукатуркой. Окраска металлических поверхностей современными масляными составами

Дипломная работа: Отделка поверхностей венецианской штукатуркой. Окраска металлических поверхностей современными масляными составами

Государственный комитет по

образованию Российской федерации.

Ивановская Государственная

Архитектурно – строительная Академия.

Профессиональный лицей.

Специальность: мастер отделочных

строительных работ.

Письменная экзаменационная работа на

тему:

Отделка поверхностей венецианской

штукатуркой. Окраска металлических поверхностей современными масляными

составами

Иваново 2010

Оглавление

1.

Технологический процесс отделки поверхностей венецианской штукатуркой

1.1 Введение

1.2

Инструменты и приспособления

1.3

Материалы

1.4

Технология выполнения

1.5

Требования к качеству

1.6

Организация труда и рабочего места

1.7 Охрана

труда и техника безопасности

2.

Технологический процесс окраски металлических поверхностей современными

масляными составами

2.1 Введение

2.2

Инструменты и приспособления

2.3

Материалы

2.4

Технология выполнения

2.5

Требования к качеству

2.6

Организация труда и рабочего места

2.7 Охрана

труда и техника безопасности

Список

использованной литературы

1. Технологический процесс отделки

поверхностей венецианской штукатуркой

1.1 Введение

Термин "венецианская штукатурка" является

буквальным переводом итальянского выражения "stucco veneziano".

Cостав и технику ее нанесения изобрели еще в Древнем Риме. Мрамор тогда был

одним из самых доступных строительных материалов. Его пилили, обтесывали,

полировали. Естественно, оставалось много отходов в виде мраморной пыли. Ну и

кто-то придумал (а кто именно, история умалчивает) пустить ее в дело. В

результате появился бесшовный тонкослойный мрамор. У него даже оказались свои

преимущества перед природным мрамором. Новый материал привлекал не только

богатыми отделочными возможностями, но и технологичностью. Наносить его было

непросто, но все же легче, чем обтесывать, полировать и перетаскивать

полированные глыбы. Кроме того, некоторые поверхности нельзя было выложить

мрамором, а тонкослойной штукатуркой можно. К тому же материал оказался

чрезвычайно стойким к воздействиям температуры и влаги. Наверное, это его

свойство сыграло не последнюю роль в том, что спустя несколько тысяч лет, в

эпоху Возрождения, материал получил особое признание в Венеции.

На сегодняшний день существует большой выбор отделочных

материалов, применение которых позволяют создать незабываемый и индивидуальный

образ Вашего помещения. В зависимости от цвета стен и их фактуры будет зависеть

Ваше настроение.

Из разнообразного количества видов декоративно-живописного

покрытия стен, наиболее популярной является применение венецианской

штукатурки. Венецианская штукатурка позволяет имитировать эффект

натурального камня – полированного мрамора. Это позволяет дизайнерам воплощать

различные интересные решения для достижения первоклассного интерьера помещения.

Разнообразные техники нанесения венецианской штукатурки позволяют

создать атмосферу и стиль этнической стилизации, утонченного минимализма,

high-tech-а или классики.

Словосочетание "венецианская штукатурка" произошла

из Древнего Рима, жители которого придумали состав и технику ее нанесения.

Точная технология изготовления венецианской штукатурки дошла в неизменном виде

до наших дней. Пропорции могут быть разными, но основные компоненты неизменны.

Традиционно покрытие выполняется в одном цвете, хотя возможно и создание

многоцветного покрытия.

Венецианка, так нежно называют венецианскую штукатурку, бывает

следующих видов.

Veneto - штукатурка для внутренней работы. Такой тип венецианки применяется в

интерьерах стиля Средневековья, где поверхности должны блестеть и создавать

эффект полированного мрамора.

Trevignano - декоративная штукатурка, применяемая также для внутренней

отделки класса «люкс». Такой тип венецианки подходит для интерьеров эпохи

Возрождения.

Сочетание декоративной венецианской штукатурки совместно с

обоями, краской, мозаикой, декоративного камня, фресок - это один из самых

излюбленных дизайнерских приемов. Применение такой технологии позволяет создать

покрытие стен и потолков, придать помещению неповторимый стиль. Венецианская

штукатурка не имеет запаха, нетоксично, не воспламеняется. Легко наносится,

эффективно предотвращает образование плесени и бактерий.

Венецианская штукатурка — прочное и долговечное покрытие. Так как такое

покрытие менее эластично, чем другие декоративные покрытия, то основное

условие, влияющее крепость штукатурки - качественно подготовленное основание.

работы. Иногда в зависимости от техники нанесения и достижения желаемого

результата, такая разница может быть в десятки раз.

1.2 Инструменты и приспособления

При работе с венецианской штукатуркой

особые требования предъявляются не только к уровню профессионализма

мастера, но и к его инструменту. Шпатели, тёрки и полутёрки

должны изготавливаться из кованой и полированной нержавеющей стали.

Ведь во время интенсивного растирания обычной сталью на штукатурке

остаются мельчайшие следы металла: их откалывают твёрдые частицы каменной

пыли. Из-за таких следов на покрытии образуются грязные полосы.

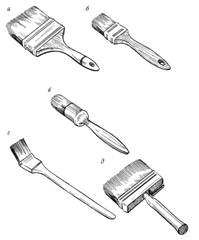

Набор кистей для малярных работ: а, б – флейцевые кисти; в –

круглая кисть; г – радиаторная кисть; д – макловица.

Поролоновый валик вам понадобится для

работ на гладких поверхностях с водно-дисперсионными, акриловыми, латексными,

силикатными и силиконовыми красками и клеями.

Валик из мохера или флока пригодится

вам для работ как с гладкими, так и с грубыми поверхностями. Он обеспечивает

ровное покрытие и значительно снижает пенообразование во время покраски.

Валик из полиакрила сделает

окрашенные поверхности гладкими и ровными. Он вам будет просто необходим при

работе с водно-дисперсионными красками и красками на основе химических

растворителей.

Валик из полиэстера вам понадобится

для работ на гладких, грубых и шероховатых поверхностях при нанесении водно-дисперсионной

краски или краски на основе химических растворителей.

Валик из полиамида пригодится вам для

работы с водно-дисперсионными красками и красками на основе химических

растворителей. Он обеспечивает гладкую и ровную покраску любых поверхностей.

Валик из микроволокна сделает

окрашенную поверхность идеально гадкой. Он потребуется вам для работы с

водоэмульсионными и масляными красками.

Для сменных валиков вам обязательно

потребуются бюгели) – специальные ручки с пластиковыми рукоятями и

хромо-никелевым антикоррозийным покрытием.

При наклеивании обоев вам не обойтись

без специальных прижимных валиков), которые используются для равномерного

прижима обоев к стене и удаления воздушных пузырьков.

Бюгели для сменных валиков разных размеров.

Прижимные валики: а – маленький

пластиковый валик; б – большой резиновый валик

Малярная ванночка

Такая ванночка имеет два отделения:

глубокое с гладкой поверхностью – для набора краски на валик и мелкое с

ребристой поверхностью – для удаления сгустков краски с валика.

Пластиковый скребок

Гладилка штукатурная предназначена для нанесения шпатлёвки

или слоёв штукатурки.

Губка малярная предназначена для разглаживания нанесенного

слоя штукатурки на поверхность.

Тёрки шлифовальные применяются для шлифовки прошпатлёванной

поверхности.

Шпателя малярные применяются для нанесения шпатлёвки или

подмазки трещин.

Полутёрок полиуретановый применяет для намазывания,

разглаживания штукатурных слоёв.

Пистолеты – распылители применяют для нанесения штукатурных и

окрасочных составов.

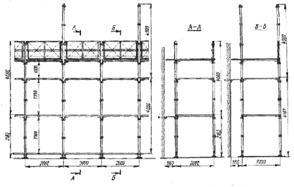

К лесам, с которых выполняют

декоративные штукатурки с помощью ударных инструментов, предъявляются особые

требования. Настил у них должен быть устроен так, чтобы его можно было не менее

чем на 500мм отодвигать от стены или временно убирать. Леса бывают стационарные

и передвижные. Из стационарных лесов, наиболее распространены, трубчатые

металлические.

Трубчатые

безболтовые леса

предназначены для отделки фасадов различными видами декоративной штукатурки.

Предельная высота лесов 60м, ширина настила до 2,1м. Леса состоят из двух рядов

трубчатых стоек, поперечных и продольных ригелей, соединяемых крюками и

патрубками. Стойки устанавливают от стен на расстоянии 550мм, вставляя их в

башмаки, которые, в свою очередь, ставят на подкладки, и закрепляют их

гвоздями. К стойкам крепят продольные связи, вставляя их крюки в патрубки

стоек.

Трубчатые

безболтовые леса.

Леса крепят к стенам крюками, один

конец которых вставляют в патрубки, приваренные к стойкам, а другой - в анкеры

(болты, закрепляемые в стенах). Через каждые 25...30м по длине лесов

устанавливают диагональные связи. Перпендикулярно стене по ригелям укладывают

щитовой настил из досок толщиной 40мм с консольным свесом 350мм. Леса ограждают

металлическими решетками и бортовой доской в низу настила.

Трубчатые леса

конструкции ЦНИИОМТП

имеют предельную высоту до 60м, ширину настила 2,1м, стойки располагают от

стены на расстоянии 700мм. Детали лесов крепят между собой хомутами, половинки

которых соединены шарнирно. Леса крепят к стенам самозаклинивающимися

металлическими пробками. Через каждые 40...50м в лесах устраивают лестничные

клетки.

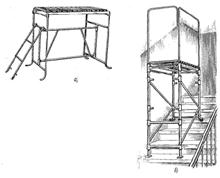

Широкое распространение для работы на

небольшой высоте получили специальные подмости простые, передвижные,

самоходные.

Подмости для

отделочных и монтажных работ грузоподъемностью 300кг, с наибольшей высотой подъема до 6м

имеют длину рабочей площадки 3,14м, ширину 1м; поднимаются и опускаются с

помощью гидропривода.

Подмости ПВС-12 с максимальной высотой подъема 12м и

минимальной до 3,2м имеют рабочую площадку размером 5X2м. Рабочая платформа

передвигается по вертикали с помощью электроприводных устройств.

Подмости для

отделочных и монтажных работ грузоподъемностью 300кг имеют максимальную высоту подъема

6м, минимальную 1,4м. Рабочая площадка размером 3,14ХIм. Подъем, и опускание

рабочей площадки производятся гидроприводом.

Подмости

передвижные рычажные

грузоподъемностью 300кг имеют высоту подъема до 5м. Размер площадки 2,5Х Х

0,7м. Подъем производится гидросистемой с помощью рычагов и ручного насоса.

Плунжерное усилие на рукоятку не более 95кг.

Подмости самоходные

на базе трактора МТЗ-50 грузоподъемностью 500кг имеют высоту подъема от 1 до 9м.

1.3 Материалы

Состав декоративной штукатурки:

1. 1. Нечто связующее — чаще всего

это синтетическая смола (которая может быть в виде дисперсии или раствора);

2. 2. Наполнитель;

3. 3. Разнообразные добавки — такие,

как растворитель, загуститель, консерванты, гидрофобные (водоотталкивающие)

вещества, антисептики и биоцидные вещества.

По климатической стойкости и области

применения декоративные штукатурки подразделяются на наружные, внутренние и

универсальные.

По типу связующего элемента

декоративные штукатурки можно разделить на две большие группы: материалы на

водной и неводной основе. А кроме того, они различаются по материалу

наполнителя, способу нанесения и формирования рисунка поверхности. Большинство материалов

на неводной основе имеет в качестве связующих элементов эпоксидные смолы и

полиуретаны. К их достоинствам можно отнести высокую износостойкость покрытий,

устойчивость к агрессивным средам, прочность и хорошую адгезию к основанию.

Декоративные штукатурки на эпоксидной основе применяются только для внутренних

работ, а вот полиуретановыми композициями можно отделывать поверхности внутри и

снаружи помещений. После нанесения и высыхания, декоративные штукатурки на

полиуретановой и эпоксидной основах горения не поддерживают. Однако надо

помнить, что при нагреве выше 140 °С смолы, составляющие основу материала,

начинают разлагаться с выделением токсичных веществ (декоративные штукатурки на

основе эпоксидных смол выделяют соединения с хлором, а полиуретановые —

цианиды).В этом отношении декоративные штукатурки на водной основе гораздо

более безопасны: входящие в них полимеры, разлагаясь, не выделяют ядовитых

веществ. Впрочем, у этих штукатурок есть и свои недостатки: в первую очередь —

более низкая температурная стойкость, то есть их нельзя наносить на сильно

разогревающиеся поверхности (более 65-90 °С), например, на радиаторы водяного

отопления. Наиболее распространенными связующими элементами штукатурок на

водной основе являются акриловые, стирол-акриловые, поливинилацетатные (ПВА) и

бутадиен-стирольные дисперсии. Покрытия на основе акриловых дисперсий стойки к

ультрафиолетовым лучам и температуре до 90 °С; для них характерны хорошая

паропроницаемость и адгезия к поверхности; они имеют отличную влагостойкость,

хотя по этому параметру уступают бутадиен-стирольным и стирол-акриловые

покрытиям. Стирол-акриловые покрытия обладают еще лучшей стойкостью к воде,

приличную паропроницаемость и немалую устойчивость к ультрафиолету, но уже при

температуре выше 65 °С начинают желтеть. Бутадиен-стирольные дисперсии имеют

самую высокую влагостойкость, желтеть начинают тоже при температуре выше 65 °С

и вовсе не обладают паропроницаемостью. Покрытия на основе поливинилацетатных

дисперсий имеют ограниченную влагостойкость, хорошую паропроницаемость,

устойчивы к ярким солнечным лучам и температуре до 90 °С.

Наполнители. С минеральными

наполнителями декоративных рельефных штукатурок ситуация гораздо проще, — они

бывают трех основных видов. Это мраморная, гранитная и кварцевая крошка или их

смеси. Размер зерен крошки может различаться в достаточно широких пределах: от

0,5 до 5 мм. При этом один и тот же материал может выпускаться в нескольких

вариантах с различной величиной крошки. Естественно, что ее размер влияет не

только на внешний вид и степень рельефности поверхности, но и существенно

сказывается на расходе материала: чем больше крошка, тем выше расход. Стоит

отметить, что декоративные штукатурки с крупными гранулами

наполнителя предпочтительно использовать для наружной отделки, так как на такие

поверхности смотрят в основном издали: чтобы структура поверхности была

заметна, она должна иметь достаточно крупный рельеф. Наоборот, для отделки

внутренних помещений подойдут материалы с мелкой фракцией крошки.

Изготавливается венецианская штукатурка на основе

мраморной муки, различных добавок, известкового молочка и неорганических

окисей. Иногда добавляют кварцевую, малахитовую или известковую пыль. На

качество штукатурки и цветовой орнамент влияет степень помола камня и

количество органических или неорганических красителей. Для создания более

«тонкого» рисунка используют мелкие частицы. Состав штукатурки не содержит

каких-либо вредных веществ, пигментов или других компонентов, содержащих

тяжелые металлы, например как хром или свинец. Он также не содержит токсичных,

ароматизированных, хлорированных растворителей. При работе с таким видом

штукатурки рекомендуется соблюдение обычных мер предосторожности,

предусмотренных для работы с составами на водной основе. При хранении,

перемещении и транспортировке не требуется соблюдение каких-либо особых

условий. При случайном пролитии штукатурки на поверхность достаточно

использовать инертные абсорбирующие материалы - песок, глину.

Основные качества декоративной штукатурки:

- безупречный внешний вид;

- износостойкость;

- долговечность;

- отличное сцепление с поверхностью (адгезионные показатели);

- устойчивость к воздействию экстремальных температур;

- устойчивость по отношению к атмосферной капельной.

При нанесении венецианской штукатурки половина успеха зависит

от правильно подготовленной поверхности. Обязательное требование – поверхность

должна быть ровной, гладкой и прочной, чтобы могла выдержать вес нанесенного

материала. Желательно поверхность заранее армировать сеткой, потом обработать

шпаклевкой и дать высохнуть несколько дней. Можно не ограничиваться

декорированием стен, а украсить другие элементы помещения – потолок, камин,

подоконник, колонны. Для основы подойдёт бетон, кирпич, каменные поверхности

(предварительно тщательно обработанные акриловой грунтовкой), даже стены,

покрытые старой масляной краской или побелкой, только их надо предварительно

очистить от грязи. На дерево и металлические поверхности «венецианку» лучше не

наносить – она обязательно покроется трещинами из-за температурного расширения

этих материалов. Технология подготовки поверхности такая же как перед оклейкой

обоями, надо только более серьезно подходить к каждому этапу работы. На

поверхность надо нанести грунт глубокого проникновения, все наплывы и

неровности тщательно сошлифовать. Допускаются только небольшие – до 2мм –

углубления. Если основание плохо подготовлено, в дальнейшем на нем могут

появиться трещины. Рабочие части инструментов нужно закруглить и отполировать.

Удобнее наносить штукатурку на участки от 0,5 до 1 м2, поэтому заранее размечают поверхность и оклеивают границы рабочего пространства малярным

скотчем. Защищайте разведенный состав от попадания посторонних частиц, иначе в

дальнейшем они обязательно проявятся в работе.

Очень основным свойством при определения качества нанесенной

венецианской штукатурки служит подготовка поверхности. Прич1м венецианка

относиться к тем видам поверхности. где тщательная подготовка является

обязательной. При подготовки используются различные виды грунтовок и шпатлёвок.

Грунтовки используют для подготовки сильновпитывающих

оснований к последующей обработке, усиления адгезии различных оснований к

последующему покрытию.

Шпатлёвку рекомендуется использовать для внутренних работ во

влажных помещениях. Не трескается при нанесении слоями до 6 мм., образуя идеально гладкую поверхность. Высокая адгезия, пластичность, водостойкость, идеально

подходит для оконных откосов.

1.4 Технология выполнения

Венецианская штукатурка наносится практически на любую

поверхность, в том числе и на гипсокартон. Поэтому этапы подготовки поверхности

могут быть разными. Они представлены в таблице №1.

Таблица №1.

| №п/п |

Вид операции |

Штукатурка |

Бетон |

Ранее окрашенные поверхности |

Гипсокартон |

| 1.1 |

Очистка |

+ |

+ |

+ |

- |

| 1.2 |

Сглаживание |

+ |

- |

- |

- |

| 1.3 |

Расшивка швов. |

+ |

- |

+ |

- |

| 1.4 |

Огрунтовка |

+ |

+ |

+ |

+ |

| 1.4 |

Заделка стыков «заподлицо» |

- |

- |

- |

+ |

| 1.5 |

Заделка швов, трещин. |

+ |

- |

+ |

+ |

| 1.6 |

Шлифовка подмазанных мест |

+ |

- |

+ |

+ |

| 1.7 |

Первое сплошное шпатлевание |

+ |

+ |

+ |

+ |

| 1.8 |

Шлифовка |

+ |

+ |

+ |

+ |

| 1.9 |

Второе сплошное шпатлевание. |

+ |

+ |

+ |

- |

| 1.10 |

шлифовка |

+ |

+ |

+ |

- |

| 1.11 |

Огрунтовка |

+ |

+ |

+ |

+ |

Новую неокрашенную поверхность очистить от пыли, грязи, жирных

пятен с помощью абразивных материалов (пескоструйная обработка, абразивная

бумага). Поверхности ранее окрашенные старой алкидной, масляной или

воднодисперсионной краской зачистить от отслаивающейся краски

шпателем. Поверхность обработать шкуркой до полного удаления блеска с

последующим удалением фрагментов абразивного материала сжатым воздухом, сухой

ветошью. Сильнозагрязненные поверхности рекомендуется вымыть с

щелочным моющим средством, после чего тщательно промыть холодной водой. При

необходимости обработать соответствующей грунтовкой.

Поверхность должна быть ровной и гладкой, выравнивание рекомендуется

производить финишной шпатлевкой Выровненные поверхности тщательно ошкурить

наждачной бумагой до состояния идеальной гладкости и обработать грунтовкой (впитывает

влагу), акриловой грунтовкой. на любые стены - бетон, гипс, гипсокартон и др.

Поверхность должна быть идеально ровной, гладкой и плотной.

Рис.1

Малярный валик - инструмент,

позволяющий быстро грунтовать большие поверхности стен и потолков. Большинство

валиков для непрофессионалов имеют ширину 180 или 230 мм. Ширина валика, так же как и кисти, определяет усилие, требующееся для работы. Выигрывая в

площади, окрашиваемой за один проход валиком, вы проигрываете в затраченной

энергии.(рис.1).

Выберите манжету, соответствующую

окрашиваемой поверхности. Для гладкой штукатурки нужна манжета с коротким

ворсом, а для шероховатых поверхностей и рельефных покрытий - манжета с длинным

ворсом. Имеются специальные манжеты для создания рельефной отделки.

Обычно одного литра грунтовки хватает

для покрытия от 11 до 15 кв.м поверхности в зависимости от ее шероховатости и

пористости. Не обязательно использовать краску только одного цвета. Валиком (и

кистями) можно наносить рядом полосы и прямоугольники разного цвета.

Налейте в поддон грунтовку слоем

около 20 мм. Окуните валик в краску и прокатайте его по скату поддона. Затем

несколько раз прокатайте его вверх и вниз по скату, чтобы краска равномерно

распределилась по ворсу.

Чтобы достать до верха высоких стен

или потолка, используйте раздвижную рукоятку. При окрашивании во избежание

разбрызгивания, не набирайте на валик много краски, не нажимайте на него с

силой и не прокатывайте слишком быстро.

Начав в углу, проведите валиком по

стене сверху вниз, перекрывая полосы. Окрасьте участок площадью примерно 1

кв.м.

Не набирая на валик грунтовки,

проведите им по окрашенному участку в направлении, противоположном

первоначальному. Этим вы сможете равномерно распределить краску по поверхности

и закрасить не прогрунтованные участки. Это особенно важно выполнять на

неровных или текстурированных поверхностях.

Снова наберите на валик грунтовку и

огрунтуйте следующий участок, объединив его с предыдущим. Проведя полосу по

всей длине стены, следующими движениями валика разровняйте слой краски.

Заканчивая проход, плавно поднимайте валик. Окрасьте всю поверхность.

Огрунтовка малярным валиком с длинной

и короткой рукояткой.

К техническим показателям таких

покрытий стоит отнестись очень внимательно, независимо от того, кто вы -

профессионал или любитель. Нужные, но порой непримечательные слова в

инструкциях на практике выливаются в следующее:

* с более жидким материалом работать

менее удобно, так как его уже нельзя разводить водой;

* материал с невысокой адгезией 3-5

кг/кв.см (иначе "прилипанием") имеет большую вероятность

"отказа" покрытия в процессе эксплуатации ввиду потери прочностных

свойств;

* штукатурка, имеющая в своем составе

преимущественно крупный наполнитель (в виде крупной крошки), может наноситься

только вручную;

* материал, имеющий в своем составе

разнородную по размерам крошку, труднее наносить вручную (возможна потеря

структуры);

* штукатурки на водной основе менее

токсичны, но больше подвержены воздействию окружающей среды.

Шпатлевание поверхности.

Рис.2.

Шпатлёвку обычно наносят деревянным

или металлическим шпателем. В правую руку берут шпатель, забирают им небольшую

порцию шпатлёвки и намазывают её на поверхность; затем нажимают на лезвие

шпателя левой рукой и разравнивают вертикальными или горизонтальными

движениями, держа шпатель под углом к поверхности. Чем сильнее нажим, тем

тоньше слой шпатлёвки. Переплёты, наличники, а также различные узкие места (в

тех случаях, когда неудобно работать шпателем) сглаживают с помощью твёрдых

резиновых полосок нужной ширины с ровно обрезанными или фигурными кромками

(рис.2).

В зависимости от качества поверхности

шпатлевание приходится выполнять от одного до трёх раз. После нанесения каждого

слоя шпатлевки, обработанные места необходимо зачистить шлифовальной шкуркой

или пемзой. Второй слой шпатлёвки лучше наносить по предварительно

загрунтованной и высушенной поверхности - она ложится более тонким слоем, а

кроме того, шпатлевать по грунтовке легче. Для зачистки шпатлёвки шлифовальную

шкурку складывают в несколько слоев и трут ею в разных направлениях. Работать

будет удобнее, если обернуть шкуркой деревянный брусок. Оставшиеся

шереховатости, царапины исправляют повторным шпатлеванием и зачисткой

(шлифовкой). Зачищают прошпатлёванные поверхности в сухом и в мокром виде.

Сухое шлифование применяют для клеевых шпатлёвок, мокрое - для полумасляных и

масляных

Последующий слой шпатлевки нужно

наносить при высыхании предыдущего. Как правило, слою смеси требуется около

суток для полного высыхания, но это еще зависит от толщины слоя и способности

основания впитывать влагу, на которую наносится шпатлевка.

После того, как Вы закончили

шпатлевать поверхность, и она полностью засохла – необходимо зашлифовать

поверхность (эта процедура необходима для выравнивания всех мелких выступающих

отростков шпаклевки).

Нанесение венецианской штукатурки.

Для шлифовки можно использовать

наждачную бумагу либо абразивную сетку. Зернистость наждачной бумаги

(отечественного производства) и абразивной сетки варьируется от 120 до 180

единиц. Так же вам понадобится специальное приспособление в виде строительной

терки. После затирки прогрунтуйте еще раз поверхность, чтобы обеспылить и

придать поверхности шероховатое состояние, для дальнейшей оклейки или окраски поверхности.

Первый слой обычно выполняют из материала, содержащего мраморную крошку тонкого

помола чтобы обеспечить надёжное сцепление с основанием. Его наносят стальной

гладилкой или шпателем так же, как шпатлёвку (расход от 700 до 1500 г/м2).

После просушки (4–6 ч) на этот слой наносят покрывающие, лессировочные слои,

создающие фактуру рисунка.

Если нужно получить матовое покрытие,

то второй и последующие слои выполняют из того же материала. При необходимости

получить глянцевую поверхность — из тонкодисперсного смешанного с выбранным

красителем (расход — 500–1200 г/м2 на два слоя),ровные, гладкие,

прочные поверхности — обязательное условие для нанесения венецианской

штукатурки.

После заделки швов обработайте стены

облицовочной шпатлёвкой расчёта 0,6–0,8 кг/м2). Шпатлёвка сохнет 6–8

ч.

Рис.3.

Нанесите грунтовку разбавленную водой

в соотношении 1:7, в два слоя широкой кистью, тщательно втирая её с лёгким

нажимом на кисть. Оставьте сохнуть на 4–6 ч.

Рис.4.

Отмерьте нужное количество материала»

(из расчёта 800 г/м2), хорошенько перемешайте и добавьте

рассчитанную порцию красителя «выбранную по каталогу (наибольший расход

красителя не превышает 100 г на 1 кг основы).

Рис5.

Всё тщательно перемешайте до сметанообразной

консистенции. По окончании работы не забудьте положить шприц-дозатор и мешалку

в ведро с водой.

Рис. 6.

Закруглите все кромки на рабочей

поверхности гладилок и шпателей мелкозернистой шлифовальной шкуркой и

отполируйте их до полного удаления видимых дефектов (царапины, заусенцы и т.

п.)

Рис.7

На рабочую поверхность длинной

гладилки (250 мм) наложите шпателем приблизительно 70–100 см3

материала

Рис.8

Начните работу с любого верхнего

угла. Наносите материал равномерным слоем так же, как наносится шпатлёвка, т.

е. намазывая его движениями снизу вверх и в сторону

Рис.9

Разгоните материал в стороны

разнонаправленными движениями. Гладилку прижимайте к стене плотно, держа её под

углом 10–15° к поверхности. Старайтесь не оставлять пробелов.

Рис. 10.

Участки у пола покрывайте движениями

снизу вверх. Покрыв все стены, дайте материалу просохнуть в течении 4–6 ч.

Рис.11.

Отмерив нужное количество

покрывающего материала» и перемешав его, добавьте краситель и ещё раз всё

хорошо перемешайте до получения однородной массы. Учтите, что ошибка в

количестве красителя после вынудит нанести лишние слои с «исправленным цветом».

Рис.11.

Вдоль кромки короткой гладилки (200 мм) наложите узким шпателем примерно 30–50 см3 материала.

Рис.12.

Размажьте его произвольно

направленными дугообразными короткими движениями (примерно равными длине

гладилки).

Рис.13.

Наплыв материала, собирающийся на

стене в конце предыдущего движения, разгоните прямолинейным движением под углом

к линии наплыва. Так, чередуя движения намазывания и разгона и произвольно

изменяя их длину и направление, покройте участок площадью примерно 0,7?0,7 м.

Рис14.

Разровняйте покрытие на этом участке

длинными движениями гладилки в произвольных направлениях до образования

равномерного тонкого слоя. Силу нажима и наклон плоскости инструмента можно

слегка увеличить — до 20–25°.

Рис.15.

Через каждые 2–3 движения очищайте

гладилку от прилипшего материала, а затем вытирайте её слегка влажной тряпкой.

Рис.16.

Закончив разравнивать, подождите

около 10 мин и начинайте заглаживать покрытие кромкой широкого (200 мм) шпателя слегка перекрещивающимися движениями сверху вниз. По мере появления глянца ослабляйте

нажим на шпатель, чтобы не повредить образующуюся тонкую корочку.

Рис.17.

Отделку проводится участками площадью

от 0,5 до 1 м2. При этом последовательно выполняют четыре операции:

нанесение мазков материала (можно разных цветов); их разравнивание;

разглаживание материала по площади участка; глянцевание поверхности

(полирование). При нанесении мазков нажим на гладилку в начале и конце движения

ослабляют (как при соскабливании), изменяя, тем самым, толщину слоя материала.

Полностью закончив работу на одном участке стены, окончательно заглянцуйте

поверхность, разглаживая её чистой гладилкой, сильно нажимая на неё двумя

руками и держа под углом 5–12° к плоскости стены.

Ри.18.

Весь цикл операций повторяют на

соседнем участке, и так до тех пор, пока не будет отделана вся стена. При

разглаживании и глянцевании движения гладилки должны обязательно пересекать

границы смежных участков. Оптимальная техника движений и нажим на инструмент

подбирается опытным путём.

Если получившаяся фактура не нравится,

не давая материалу высохнуть, нанесите ещё один или несколько слоёв до тех пор,

пока не получится то, что вы задумали. Но помните, что лучшее — враг хорошего,

главное — вовремя остановиться.

(К покрытию можно прикасаться через 6

ч, через сутки можно использовать помещение, но окончательно стены просохнут

лишь через неделю.)

Повторите весь цикл нанесения мазков

материала, их разгона, разравнивания, заглаживания и глянцевания на соседнем и

последующих участках.

Рис.19.

На границах стен, у препятствий

(углы, проёмы, выступы и др.) движения начинайте намазывать, поставив кромку

гладилки на линию границы, и продолжайте внутрь участка.

Рис.20.

В неудобных местах для намазывания и

разравнивания материала используйте узкий шпатель.

Рис.21.

Покрытие вокруг препятствий

разглаживайте и глянцуйте короткой гладилкой движениями от препятствия внутрь

участка.

Рис.22.

У пола покрытие наносите гладилкой,

дугообразными движениями, начиная снизу.

Рис.23.

При глянцевании участка у пола движения

гладилки направляйте снизу вверх и слегка перекрещивайте их.

Рис.24.

Если после получения глянца на всей

поверхности стены результат не понравился, не позволяя покрытию высохнуть,

нанесите второй слой материала произвольно расположенными пятнами и повторите

весь цикл отделки по участкам площадью не более 1 м2

Рис.25.

При повреждении поверхности в

процессе работы нанесите узким шпателем на повреждённое место и вокруг него

материал дайте ему просохнуть, а потом покройте и отделайте материалом по

описанной технологии.

Рис.26.

1.5 Требования к качеству

Требования выполненной работе.

·

минимальное количество

слоев — два;

·

чем больше слоев,

тем лучше выражен мраморовидный эффект;

·

положительный

результат достигается при создании очередного слоя, если в процессе работы

нагревается инструмент и в результате его трения о материал происходит

полимеризация — на поверхности штукатурки образуется прочная тонкая корочка;

·

после нанесения

завершающего слоя поверхность покрывают слоем воска (который наносится

шпателем);

·

если используется

натуральный воск, то поверхность обретает теплый матовый оттенок, синтетический

воск — дает блеск;

·

наилучшим

качеством венецианской штукатурки считается, когда поверхность кажется

полупрозрачной, а рисунок “прочитывается” вглубь.

Поверхность стены может быть как зеркально гладкой, так и с

некоторыми наплывами (рваная «венецианка»). Мазки не должны быть очень

большими, поэтому лучше, если их размер не превышает 15 кв. см. Необходимо

также, чтобы они перекрывали друг друга, образуя тем самым туманный хаотичный

рисунок. Наличие на стене видимых полос и стыков является серьезным браком.

Кроме того, часто неумелый мастер оставляет за собой ряд мелких параллельных

полосок (след неуверенной руки).

Нужно учитывать, что глубина рисунка всегда зависит от

количества нанесенных слоев. Для достижения хорошего эффекта их должно быть не

менее пяти. Сейчас для ускорения и облегчения трудоемкого процесса нанесения

применяют кельму (специальный строительный инструмент, напоминающий утюг) и

накладывают только три слоя штукатурки. Однако чуда не происходит: скорость

повышается в ущерб декоративности. Визуально такая поверхность мало отличается

от покрашенной глянцевой краской стены - отсутствует глубина рисунка. Конечно,

это неважно для коммерческих учреждений (лифтовых холлов, огромных

супермаркетов). Рисунок хорошо выполненной «венецианки» похож на разбросанные

лепестки роз или выглядит четким и графичным. Если выполнить венецианскую

штукатурку в двух или нескольких цветах, можно добиться совершенного мраморного

эффекта (это под силу только специалистам высокого класса). Глянец и блеск -

необязательные условия, поверхность бывает матовой и даже сатиновой. Ее выбор

зависит от вашего желания, качества состава и техники нанесения. Меньше всего

по своим декоративным качествам для парадных помещений подойдут известковые

венецианские штукатурки, которые хороши для стиля кантри или этно. Хотя

талантливому дизайнеру легко перевернуть данное представ.

Зачастую венецианские штукатурки, выполненные разными

мастерами, настолько отличаются друг от друга, что по внешнему виду их

невозможно отнести к одному и тому же классу покрытия. Первые пригодны только

для применения в коммерческих помещениях, вторые украсят классические

интерьеры, а третьи будут органично смотреться в интерьерах в стиле хай-тек.

Декоративный эффект от применения венецианской штукатурки

трудно переоценить: помещение приобретает объем, лишается монотонности. С

помощью этой техники можно отделывать некоторые элементы фасадов, чаще входных

групп, для чего используют либо известковые «венецианки», либо полимерные

составы, содержащие силоксановые смолы. Именно тогда будут обеспечены

надлежащие прочность, влагостойкость и обязательно паропроницаемость. Однако

следует помнить, что мраморная мука, которая входит в состав любой

«венецианки», - материал, весьма подверженный действию агрессивных сред.К сожалению,

на рынке венецианских штукатурок появились подделки, самая распространенная из

которых - дешевый мел. Его часто берут вместо дорогой мраморной крошки. В банке

оба раствора смотрятся одинаково, а на стене подделка сразу видна: вместо игры

полутонов - белые блеклые разводы, больше напоминающие деревенскую мазанку, чем

изысканную отделку. Низкая стоимость (около 5 долл. за 1 л) также смущает: для венецианской штукатурки слишком дешево, а для меловой пасты - дорого. Впрочем

профессиональный мастер после предварительной выкраски легко обнаружит подвох.

При наличии достаточного времени и терпения можно попытаться

нанести венецианскую штукатурку самому - нет ничего невозможного! Однако

необходимо иметь в виду, что первоначального навыка, полученного на занятиях в

мастер-классе, будет недостаточно, и потребуется набить руку. Поэтому заранее

надо обзавестись несколькими кусками гипсокартона и потренироваться прежде на

них.

1.6 Организация труда и рабочего

места

Первый слой наносится на всю стену.

Он – сплошной, и будет задавать тон будущему внешнему виду изделия. Это ещё и

помогает окончательно сгладить и выровнять поверхность. Все последующие слои

будут отделочными. Наносятся эти слои стальным шпателем, вырисовываются

короткие мазки до тех пор, пока стена станет походить на шкуру леопарда.

Поверхность подсушивается и опять наносится такой же слой. Весь процесс

повторяют до тех пор, пока пятна станут еле уловимыми. После просушки

накладывается слой воска – синтетического или натурального. Именно восковый

слой и даёт то ощущение иллюзии, своеобразную игру света и тени. Каждый

последующий слой должен немного по тональности отличаться от основного –

светлее или наоборот, темнее. При этом создаются абсолютно разные эффекты.

Правильно нанесённая венецианская штукатурка будет радовать вас на протяжении

долгого времени. Гарантийный эксплуатационный срок устанавливается фирмами от 5

до 10 лет. Но в реальности, он намного дольше.

Декоративные покрытия требуют

несложного ухода. Всё просто – вода или мыльный раствор, губка или тряпка.

Чистящими абразивными средствами, а также агрессивными (щёлочь, кислота) мыть

не рекомендуется, чтобы не повредить покрытие.

Можно просто оштукатурить стены,

чтобы сделать их ровными, скрыть дефекты и микротрещины. Но гораздо приятнее,

если стены ещё и будут красиво выглядеть - отображать вкус и индивидуальный

характер хозяина помещения.

В последнее время одним из самых

популярных решений для ремонта являются современные декоративные покрытия –

фактурные штукатурки. Это зернистая масса, имеющая неоднородную консистенцию, в

состав которой добавляют различные гранулы: мелкие камушки, гранитную или

мраморную крошку, хлопковое, льняное или древесное волокно.

Фактурная штукатурка в процессе

эксплуатации легко моется и чистится, поскольку состоит из особостойкого

колерованного материала. Существует несколько видов фактурных штукатурок.

Они отличаются по структуре покрытия и по виду связующего вещества. Если по

структуре покрытия всё ясно - есть различные виды: шуба, короед, барашек,

то по виду связующего вещества всё не так просто. Бывают акриловые, минеральные,

силиконовые и силикатные фактурные штукатурки.

Цветовое восприятие – это ещё не

полностью исследованный наукой физиологический феномен. Но, с достоверностью

известно, что мы воспринимаем цветовую палитру не только глазами, но и всем

телом – цвет воздействует на наш организм, от него во многом зависит наше

здоровье и настроение.

Ещё в древние времена цветолечение с

успехом применялось в Египте, Китае, Индии. Знаменитый Авиценна приписывал как

панацею от многих болезней воздействие определёнными цветами.

При обустройстве своего дома следует

учитывать и цветовое наполнение. Ведь разные цвета по-разному воздействуют на

психику. В наше время для создания дизайнов интерьеров, для оформления стен и

потолков помещений с успехом используются различные современные отделочные

материалы: декоративная штукатурка и краски, обои, панели.

1.7 Охрана

труда и техника безопасности

Охрана труда - это комплекс

законодательных, технических санитарно-гигиенических и организационных

мероприятий, направленных на обеспечение здоровых и безопасных условий труда.

Этот комплекс, включает три раздела: трудовое законодательство, технику

безопасности и производственную санитарию.

Основы трудового законодательства

изложены в Кодексе законов о труде (КЗоТ).

Техника безопасности - это система

организационных и технических мероприятий и средств, предотвращающих

воздействие опасных производственных факторов на работников. Безопасность труда

учитывается при проектировании и размещении сооружений, механизации тяжелых и

трудоемких работ (СНиП Ш-4-80).

К мероприятиям по технике

безопасности относится также применение предохранительных устройств,

сигнализации. Комплекс мероприятий по охране труда включает, кроме того,

подготовку и снаряжение персонала - профессиональный и медицинский отбор,

обучение, тренировки, инструктирование, обеспечение средствами индивидуальной

защиты, а также аварийно-спасательные меры.

Производственная санитария - это

система организационных мероприятий и технических средств, предотвращающих или

уменьшающих воздействие на работников вредных производственных факторов.

Мероприятия по охране труда

проводятся администрацией предприятий и строек под контролем профсоюзных

органов. Надзор за охраной труда осуществляют также специализированные

государственные органы: Госпроматомнадзор, Госсаннадзор. Общий надзор за

соблюдением законности в области охраны труда возложен на Прокуратуру.

Для создания безопасных условий труда

строительные площадки ограждают, на территории строительства вывешивают

указатели проходов и проездов, мест курения, размещения материалов, установки

различных машин и механизмов. Проезды и проходы систематически очищают от

мусора, раствора, снега, наледи. Опасные зоны ограждают, а в ночное время

освещают. Оконные и дверные проемы в здании ограждают.

Перед работой штукатуры должны

осмотреть свои рабочие места, проверить подмости и леса, убрать все лишние

предметы, особенно доски с торчащими гвоздями. Все инструменты должны быть

осмотрены и исправлены.

При работе на высоте обязательно

применяют предохранительные пояса, закрепляя их за прочные конструкции здания.

При ремонте домов с кирпичными трубами на крыше привязывать к трубам канаты,

люльки и т. д. категорически запрещается.

При обработке поверхностей различными

машинами работающие должны быть в рукавицах, защитных очках или респираторах.

При выполнении декоративных штукатурок для их окрашивания категорически

запрещается применять вредные для здоровья пигменты, имеющие в своем составе

добавки свинца. При работе материалами с токсичными компонентами надо применять

меры индивидуальной защиты.

Спецодежда для штукатура не должна

препятствовать движениям рук и ног. При работе со щелочами и кислотами следует

работать в рукавицах, а руки дополнительно смазывать защитными мазями и

пастами. На ручках инструментов не должно быть заусенцев, заколов и других

дефектов. Сами инструменты должны быть прочно насажены на черенки, чтобы они не

соскочили во время работы. Все инструменты и приспособления надо класть в таких

местах, чтобы они не могли упасть. После работы их очищают от раствора, если

требуется, промывают и убирают.

Следует особенно обращать внимание на

ручки терок. На них не должно быть острых кромок, о которые мокрые руки часто

травмируются. Ручки должны быть изготовлены по руке рабочего.

Электропроводка должна выполняться из

хорошо изолированных проводов, а сами провода должны подвешиваться на высоте не

менее 2,5м над рабочим местом, 3,5м - над проходом, 6м - над проездом. При

прокладке проводов на высоте менее 2,5м от пола или земли их заключают в короба

или трубы. Подсоединение к существующей сети дополнительных ответвлений

выполняют только электромонтеры.

Переносные лампы или светильники

применяют только заводского изготовления. Напряжение в сети для переносных

светильников в условиях строительства должно быть не выше 42 В, а в особо

опасных местах - не выше 12 В.

Все ручные машины при их переноске в

другое место должны быть отключены. Оставлять машины временно включенными

запрещается. При любом перерыве машины надо отключать. Рубильники должны иметь

дверцы, закрываемые на замок. Оставлять их открытыми категорически запрещается.

При выполнении штукатурных работ

пользуются отопительными приборами. Отапливая помещения, подогревая растворы,

материалы, воду, необходимо соблюдать правила противотивопожарной безопасности.

Временные отопительные приборы нельзя оставлять без присмотра. После окончания

работы приборы должны быть выключены. Около каждой временно поставленной печи

или калорифера должны находиться ящик с песком, бак с водой или огнетушитель.

Вся электропроводка должна быть выполнена

в соответствии с правилами техники безопасности и противопожарной безопасности.

Категорически запрещается пользоваться электропроводкой с неисправной

изоляцией. После окончания работ приборы освещения должны быть отключены.

Курить следует в специально

отведенных местах. Запрещается курить или пользоваться открытым огнем на

расстоянии меньше 10м от баллонов с ацетиленом и другими горючими газами, а

также от газопроводов, передвижных ацетиленовых аппаратов. Между сооружениями и

местами хранения сгораемых материалов должны быть сохранены установленные

разрывы, к любому объекту строительства должны быть удобные подъезды. Первичные

средства пожаротушения (огнетушители, асбестовые и грубошерстные полотна, ящики

с песком, бочки с водой) должны находиться на видном и доступном месте.

Кроме того, должен быть минимально

допустимый запас специальных средств пожаротушения (порошковых, газовых,

пенных, комбинированных).

2. Технологический процесс окрашивания

металлических поверхностей современными масляными составами.

2.1 Введение

Как известно, черные металлы (к которым относится железо и

некоторые его сплавы) термодинамически нестабильны и довольно легко окисляются

в присутствии воды и кислорода, быстро появляется знакомая всем ржавчина. Еще

быстрее этот процесс протекает в условиях загрязненной окружающей среды —

различные химические соединения, так или иначе присутствующие в воздушной и

водной среде, ускоряют этот процесс.

Иногда за считанные год-два, а то и меньше, казалось бы,

«новые» металлоконструкции, оборудование, агрегаты машин и механизмов могут

покрываться слоем ржавчины. Картина знакома многим!

Суммарный ущерб, приносимый в

результате коррозии металлов в промышленно развитых странах, достигает 5 %

национального дохода.

К сожалению, использование в таких случаях традиционных

способов защиты металлов с тщательной очисткой от ржавчины, обработкой

поверхности специальными пассивирующими составами, грунтованием и последующим

нанесением ЛКМ (лакокрасочные материалы) не всегда возможно (по

экономическим, экологическим, а иногда просто практическим соображениям).

Действительно, далеко не всегда есть возможность поставить на капремонт мост,

по которому и днем и ночью идет интенсивное движение, поставить «на прикол»

автотранспортные средства, отключить на длительное время оборудование, машины,

механизмы, постоянно занятые в производственном процессе.

В такой ситуации следует особо соблюдать технологию окраски

металлических поверхностей. Современное оборудование и материалы позволяют

выполнять данную работу качественно. Особое внимание следует уделить подготовки

поверхности. для этого следует использовать не только традиционные способы

обработки металлических поверхностей перед покраской. Но и машинные. Особенно,

если площадь окрашиваемой поверхности очень велика. Причём металлические

поверхности имеют много типов (гаражи, батареи, трубы, и многое другое) для

каждого типа металлической поверхности существует определённый инструмент.

который может считаться уникальным. Для каждого типа поверхностей, так же

существует свой окрасочный и грунтовочный материал. Рекомендованный для типа

этой поверхности данную инструкцию следует соблюдать так же.

2.2 Инструменты и приспособления

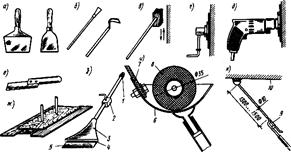

Инструмент и средства малой механизации для подготовки

поверхностей под окраску: а - стальные шпатели; б - скребки; в - щетка; г -

затирочно-шлифовальная машинка пневматическая; д - то же, электрическая; е -

малярный нож; ж - шпатель-полутерок; з - механизированный плоский шпатель; и, к

- схемы процесса выравнивания поверхности механизированным шпателем-валиком; 1

- штуцер; 2 - запорный кран; 3 - корпус; 4 - щель для шпатлевки; 5 - резиновая

пластинка; 6 - ванночка; 7 - разравнивающая полоска; 8 - валик; 9-клапан; 10-

потолок

Оборудование, приспособления, приборы и материалы,

применяемые для подготовки металлических поверхностей и нанесения грунтовки» и

эмали

Для подготовки поверхности применяют следующее оборудование,

приборы, приспособления и вспомогательные материалы:

- установка для пескоструйной или дробеструйной очистки

поверхности любого типа;

— шкурка шлифовальная по ГОСТ 6456-82 или ГОСТ 100054-82 или

другой абразивный инструмент зернистостью № 4-6;

— электрические шлифовальные машины по ГОСТ 11096-80;

— ветошь обтирочная по ТУ 63-178-77-82;

— респиратор типа ШБ-1 “Лепесток” по ГОСТ 12.4.028-76; РПГ-97

по ГОСТ 12.4.004-87 или РУ-60М.

— перчатки резиновые хирургические по ГОСТ 3-75 или

дерматологические средства по ГОСТ 12.4.068-97;

— бензин-растворитель для лакокрасочной промышленности

(уайт-спирит по ГОСТ 3134-98);

— толуол по ГОСТ 14710-87 или ГОСТ 9880-89 или растворитель

Р-4 по ГОСТ 7827-86, или 646 по ГОСТ 18188-97;

— кисти щетинные торцевые и флейцы;

— валики малярные;

— тара для лакокрасочных материалов по ГОСТ 5799-968;

— весы рычажные общего назначения по ГОСТ 23676-98;

— спецодежда по ГОСТ 12.4.103-83.

Приборы и приспособления для контроля качества покрытий:

Для контроля качества покрытий на основе грунтовки и эмали

применяют следующие приборы и приспособления:

— микрометр по ГОСТ 4381-80;

— толщиномер типа МТ-33Н по ТУ 25-06.1874-78;

— прибор для определения адгезии покрытия к металлической

поверхности образца свидетеля методом решетчатых надрезов по ГОСТ 15140-78.

— прибор для определения толщины мокрого слоя “Гребенка” (ТУ 2312-049-05034239-93).

Ручные пневматические краскораспылители предназначены для

нанесения покрытий лакокрасочными и антикорозийными материалами методом

воздушного распыления.

2.3 Материалы

Современные лакокрасочные материалы и инструменты позволяют

без особых усилий поддерживать металлические изделия в хорошем состоянии. При

правильном уходе они будут служить долгие годы. В то же время в строительстве

помимо простой стали все чаще применяются различные металлоконструкции из

оцинкованной стали и цветных металлов. Вопреки распространенному мнению,

оцинкованная сталь все же подвержена коррозии, пусть и в гораздо меньшей степени,

чем обычная сталь. Поэтому такие изделия также желательно покрывать защитным

слоем. К тому же неокрашенный металл не всегда вписывается в архитектурное или

конструкторское решение объекта. В таком случае металлические поверхности

нуждаются в декоративной окраске, придающей готовому объекту законченный вид.

Важно помнить, что адгезия большинства антикоррозионных покрытий к оцинкованной

стали и цветным металлам недостаточна. Краска по металлу требует применения

специально адаптированных красок, которые имеют повышенную адгезию и

обеспечивают надежное сцепление с такой сложной для окраски поверхностью.

Для окраски стальных кровель и металлических конструкций

применяют алюминиевые эмалевые краски, изготовленные на масляном лаке.

Пигментом в этих красках служит алюминиевая пудра, хорошо

отражающая солнечные лучи. Синтетические малярные составы.

В этих составах в качестве связующих применяют синтетические

смолы, например перхлорвиниловую, кремнийорганическую, глифталевую и т. д.

Синтетические малярные составы бывают водные и на растворителях. Обычно водные

синтетические краски используют для внутренней отделки зданий, а для наружной —

краски на органических растворителях.

Для наружной отделки зданий, например, служит

перхлорвиниловая краска (ПХВ), состоящая из перхлорвиниловой смолы, пигментов,

наполнителей, растворенных в ксилоле или сольвенте. Перхлорвиниловые краски

рекомендуется использовать для отделки фасадов зданий в зимнее время года при

отрицательных температурах из-за высокой огнеопасности красок (температура

воспламенения ЗО...32°С).

Хорошей адгезией к асбестоцементу, бетону и другим

строительным материалам обладают кремнийорганические краски, представляющие

собой суспензию неорганических и органических пигментов в кремнийорганическом

модифицированном лаке. Они долговечны. Следующее за названием цифровое

обозначение указывает на назначение краски. Промышленность выпускает краски для

внутренних и наружных работ, причем эксплуатационные характеристики этих красок

различны:

1 и 5 показывают, что краска пригодна для наружных и

внутренних работ

2 - только для внутренних

О – грунтовки

ОО - шпатлевки

Для некоторых видов красок применяются одни и те же

растворители, разбавители, грунтовки и шпатлевки. Такие краски вполне

совместимы между собой:

краски на олифах (МА)

глифталовых (ГФ)

пентафталевых (ПФ)

масляно-фенольных (ФА)

Ими можно красить любые конструкции, в результате получается

сплошная, красивая, непористая пленка. Эта напористость препятствует

воздухообмену. То есть такая краска не используется при покраске помещения, в

котором стены и потолки должны "дышать".

Чтобы сохранить воздухопроницаемость поверхности, лучше всего

воспользоваться клеевыми красками. Однако главный недостаток клеевых красок

заключается в том, что с ними сложнее работать и противостоять воздействию

атмосферных факторов.

• Нержамет — краска по ржавчине, высококачественная

антикоррозионная алкидная эмаль по металлу. Краска представляет собой продукт 3

в 1 (три в одном). Совмещает в себе преобразователь ржавчины, антикоррозионный

грунт и износостойкую эмаль.

• Полимерон — спецэмаль по металлу,

антикоррозионное износостойкое покрытие. Эмаль специально разработана для

защиты металлических поверхностей в условиях тяжелой промышленной атмосферы.

• Сереброл — алюминиевая краска,

серебристо-белая антикоррозионная эмаль для черного металла и оцинковки.

Применяется для окраски любых металлоконструкций, эксплуатирующихся во влажной

атмосфере, в условиях морской и пресной воды.

• Нержалюкс — эмаль для цветных металлов.

Применяется для окраски алюминиевых и оцинкованных поверхностей, любых других

поверхностей из цветных металлов и их сплавов.

• Цикроль — краска для оцинкованного металла,

атмосферостойкая антикоррозионная краска для крыш. Краска обладает отличными

характеристиками по водостойкости и атмосферостойкость.

• Нержапласт — эмаль «жидкий пластик». Представляет

собой антикоррозионную эмаль для металла с эффектом пластика.

• Молотекс — молотковая эмаль, декоративная

краска с рисунчато-молотковым эффектом.

Окраска металла антикоррозионной

краской обеспечивает надежную защиту металла от коррозии и

значительно продлевает срок службы металлических конструкций.

2.4

Технология выполнения

ПОДГОТОВКА ПОВЕРХНОСТИ К ОКРАСКЕ.

При лакокрасочной отделке поверхности выполняют ряд операций,

которые сводятся в четыре грунты: I - подготовка поверхности; II - обработка

поверхности; III - окраска поверхности; IV - отделка окрашенной поверхности.

Подготовка металлических поверхностей заключается в очистке

их от грязи, брызг раствора и ржавчины. Небольшие поверхности (перила,

балконные решетки, трубы, радиаторы отопления и т.д.) очищаются металлическими

щетками и скребками до появления металлического блеска (рис.1). Отдельные места

металлических конструкций, труднодоступные для щетки или скребка, очищаются

различными приспособлениями.

При больших объемах работ очистка металлических поверхностей

производится с помощью электрощеток, пескоструйных аппаратов и т.п.

Для удаления ржавчины, окалины, а также старой краски

применяется термическая очистка; поверхность обрабатывается пламенем горелки. В

результате окалина, ржавчина и старая краска в виде шлама легко очищаются

скребками, щетками.

Грунтовка металлических поверхностей выполняется сразу после

очистки с целью предохранения металла и от возобновления коррозии. Грунтовка не

только создает противокоррозийную защиту, но и обеспечивает хорошее сцепление

между окрашиваемой поверхностью и последующими окрасочными слоями.

Цвет грунтовки должен резко отличаться от цвета окрашиваемого

изделия, чтобы избежать пропусков. Обычно в качестве грунтовки применяют

железный сурик.

Грунтовка производится после подготовки поверхности под

окраску. Назначение грунтовки заключается в том, чтобы создать на окрашиваемой

поверхности пленку, препятствующую неравномерному впитыванию окрасочного

состава и увеличению сцепления наносимых материалов с основанием. При окраске

без грунтовки в местах большей пористости будет большее поглощение краски, и

эти места будут отличаться по цвету. Если шпатлевание выполняется по

неогрунтованной поверхности, связующее их шпатлевки проникает в толщу

поверхности и прилегающий к ней слой шпатлевки теряет клей и не обеспечивает

достаточного сцепления, в результате чего после окраски неизбежны отлупы

окрасочной пленки вместе со шпатлевкой. Кроме того, негрунтованная поверхность

забирает из шпатлевки жидкость, а шпатлевка делается густой, плохо наносится,

делается шероховатой, пористой.

Подготовку металлической поверхности, а также грунтовку их

можно производить как до монтажа, так и после него. Существует несколько

способов очистки:

а) очистка химическим способом (травление) (табл.1.1);

б) пескоструйная (металлическим песком), дробеструйная

очистка;

в) механическая обработка;

г) очистка термическим (газопламенным) способом.

Таблица 2.1 Технологическая схема химического способа очистки

| Операция |

Состав раствора |

Режим работы |

Норма расхода в

|

| Обезжиривание |

- 25-30 г/л

или - 25-30 г/л

или  - 40-70 г/л; - 40-70 г/л;

- 15-30 г/л; - 15-30 г/л;

-1 л -1 л

|

Температура 80 - 95 °С;

время обезжиривания 1-1,5 ч

|

20

-

|

| Горячая промывка |

Горячая вода |

Температура 80 °С |

- |

| Травление |

Серная кислота-удельный вес 1,82-150-200 г/л; ингибитор

(ЧМ; ПБ и др.) 0,8-1,2 г/л;

Серная кислота - удельный вес 1,84; Азотная кислота -

удельный вес 1,4

|

-

-

-

|

-

80

150

|

| Холодная промывка |

За 2 раза холодной водой |

- |

- |

| Нейтрализация |

- 5-10% - 5-10%

|

Температура 20 °С |

20 |

| Горячая промывка |

За 2 раза горячей водой |

Температура 80 °С |

- |

| Сушка |

Горячим воздухом |

- |

- |

|

Примечания: 1. При наличии на поверхности металла пятен

масла минерального происхождения обезжиривают не щелочью, а органическими

растворителями, например бензином. После травления аппараты (изделия)

тщательно промывают холодной водой, нейтрализуют и сушат.

2. Для травления меди, алюминия и их сплавов применяют

азотную кислоту.

|

Химическим способом удаляются загрязнения и окислы в

процессах обезжиривания, одновременного обезжиривания и травления,

фосфатирования. Способ обезжиривания выбирают в зависимости от вида и степени

загрязнения. При слабой и средней загрязненности наибольшее распространение

получило обезжиривание щелочными растворами. Толстый слой жира удаляется

органическими растворителями. Одновременное обезжиривание и травление

поверхностей состоит в том, что в травильные растворы вводят

поверхностно-активные вещества. Наиболее эффективно этот процесс протекает при

струйной обработке деталей в результате разбрызгивания форсунками моющих

растворов при температуре 50-70 °С под давлением 0,15-0,25 МПа в специальных

моечных камерах. На рис.2 показана принципиальная схема обезжиривания

органическим растворителем трихлорэтиленом, который хорошо растворяет жиры,

масла и не горит. Процесс наиболее эффективно протекает при нахождении

трихлорэтилена в жидкой и паровой фазе. К недостаткам трихлорэтилена следует

отнести его высокую стоимость и токсичность паров.

Хорошее качество подготовки поверхности под окраску

обеспечивается фосфатированием. В результате этой операции на поверхности

металла образуется неорганическая защитная пленка, обладающая повышенными

противокоррозионными свойствами. Фосфатный слой является превосходным грунтом

под лакокрасочное покрытие. При повреждении фосфатно-красочного слоя коррозия

происходит лишь на дефектном участке и не распространяется под покрытием.

После химической обработки металлические поверхности следует

промыть и тщательно просушить. Промывка осуществляется в проходных струйных

камерах в течение 2-3 мин холодной (при температуре 8-15 °С) или горячей (при

температуре 80-90 °С) водой. Металлические поверхности сушат воздухом, нагретым

до температуры 115-125 °С, в течение 1-3 мин до удаления видимых следов влаги.

Травление труб, мелких аппаратов и деталей производят в

травильных ваннах. Крупногабаритные аппараты могут очищаться как наливом в

аппарат травильного раствора, так и смачиванием поверхности раствором в

три-четыре приема с интервалом 1,5-2 ч.

Пескоструйная (металлическим песком) очистка поверхности

Для пескоструйной обработки должен применяться металлический

(стальной) песок, обладающий высоким абразивным действием. Песок должен быть

сухим и однородным.

Размер зерен песка, а также расстояние между соплом

пескоструйного аппарата и обрабатываемой поверхностью выбирают в зависимости от

толщины и твердости снимаемого слоя. При размерах зерен 0,8-1,5 мм расстояние между соплом и обрабатываемой поверхностью должно быть 75-150 мм.

Для очистки стальной поверхности с толстым слоем окалины

расстояние между соплом и поверхностью наименьшее.

Качество песка определяют пескоструйной очисткой поверхности

опытного металлического образца.

Отработанный песок используют повторно при условии

удовлетворения вышеуказанным требованиям.

Сопло пескоструйного аппарата во время работы держат под

углом 75-80° к обрабатываемой поверхности; категорически запрещается держать

сопло перпендикулярно поверхности.

Сопла применяют металлические из спецсплавов,

минералокерамические, фарфоровые, стеклянные, чугунные (из отбеленного чугуна)

и резиновые.

Подготовленную поверхность до нанесения защитного покрытия

обдувают сжатым воздухом для удаления песка и пыли. Жировые пятна устраняют

протиркой растворителем (бензином, уайт-спиритом, скипидаром и др.).

Дробеструйная очистка

При очистке толстостенных стальных и чугунных изделий

возможна обработка их поверхности в специальных камерах струёй дроби типа ДЧК.

Дробеструйную очистку выполняют под давлением 5-6 ат. дробью

размером 0,5-2 мм. Дробь должна иметь структуру белого чугуна твердостью HRC

54-62. Расстояние от сопла до обрабатываемой поверхности 150-200 мм.

Обработка поверхностей в песко - и дробеструйных установках

выполняется сухим абразивным материалом. Черные металлы, медь и их сплавы

обрабатываются металлическим песком, который представляет собой рубленую

стальную проволоку (ИКС 38-55), или чугунным "песком" (НRС 58-62) с

диаметром зерен 0,6...0,8 мм. Для алюминия и его сплавов применяется

силуминовая дробь. Гидроабразивную обработку поверхностей деталей выполняют

струей суспензии, состоящей из воды и кварцевого песка. Этим способом можно

обрабатывать черные и цветные металлы.

Подготовку поверхностей к окраске

механизированным инструментом осуществляют пневматическими) или электрическими машинками,

оборудованными в качестве рабочих органов шлифовальным кругом, металлической

щеткой или шарошкой.

Нанесение лакокрасочных материалов на

детали выполняется в такой последовательности: очистка, грунтование, окраска.

Грунтование заключается в нанесении первого слоя

лакокрасочного покрытия на очищенную и обезжиренную поверхность металла. Слой

грунта является основой покрытия, поэтому должен обладать наилучшей

сцепляемостью с металлом и с последующим слоем краски. Грунтовка наносится на

поверхности деталей пневматическим распылением или электроосаждением. Слой

грунтовки должен быть матовым, так как глянцевая поверхность ухудшает сцепление

грунта с последующими слоями краски.

Наибольшее распространение получили преобразователи ржавчины,

которые наносят на металлическую поверхность, поврежденной коррозией, в

качестве первого слоя. Эти преобразователи, попадая на ржавую поверхность,

вступают в химическое взаимодействие с соединениями железа, которые образуют

ржавчину, и переводят их в химические вещества, не растворимые в воде.

Последовательность операций

До начала работ необходимо:

- установить в проектное положение и закрепить отопительные и

сантехнические приборы, трубопроводы и т.п.;

- заделать отверстия в стенах, перегородках и перекрытиях

вокруг труб и в местах установки крепежных деталей.

Работы следует выполнять, строго соблюдая правила техники

безопасности и охраны труда рабочих согласно СНиП.

Операции по очистке металлических поверхностей выполняют в

следующем порядке:

- шпателем снимают затвердевшие брызги раствора;

- стальной щеткой очищают металл от ржавчины до блеска.

Очистка металлических поверхностей (стальная щетка, стальной

шпатель, лестница-стремянка; рис.1). Маляр, работая шпателем как скребком,

легкими скользящими ударами снимает с металлических поверхностей отвердевшие

брызги раствора и окалину.

Рис.1.

После этого он стальной щеткой очищает поверхности от

ржавчины до появления металлического блеска. Щеткой можно работать в любом

удобном направлении (рис.2).

Рис.2.

Проолифка металлических поверхностей за один раз.

Операции по проолифке металлических поверхностей маляр

выполняет в следующем порядке: сметает ветошью пыль, кистью или приспособлением

набирает олифу и наносит ее на поверхность тонким слоем за 1 раз. (рис.3).

Рис.3.

Проолифка поверхностей с помощью

кисти (кисть-ручник, лестница-стремянка, ведро с олифой; рис.4,5). Маляр берет

кисть за ручку, не охватывая пальцами обойму, погружает ее в ведро с олифой на

глубину 1/4 цайга (рабочей части), отжимает избыток краски о край ведра и

наносит олифу широкими ровными мазками, держа кисть перпендикулярно

обрабатываемой поверхности.

Рис.4

Рис.5.

Для получения ровного тонкого слоя и хорошего сцепления с

поверхностью, олифу энергично растирают (растушевывают) сначала в одном

направлении, а потом в другом - перпендикулярном первому. Принятого порядка

растушевки придерживаются до конца проолифки.

Проолифил труб, решеток и т.п. с помощью валика (валики

сдвоенные поролоновые валики, ванночка, лестница-стремянка, ведро; рис.6).

Маляр, нажав большим пальцем руки на рычаг, раздвигает валики, а затем набирает

на них олифу.

Рис.6

Валики, сдвигаясь, плотно обжимают обрабатываемую поверхность

стержня (трубы). Движением вверх-вниз маляр олифит поверхность трубы или

стержня.

Проолифка труб с помощью приспособления (приспособление для

окраски труб, кисть, ведро, лестница-стремянка; рис.7). С помощью кисти маляр

наносит на вогнутую (оклеенную мехом) поверхность приспособления олифу

7 7

Рис.7

Точно таким же способом производиться

и окрашивание.

2.5 Требования

к качеству

Требования к качеству. Окрашиваемые металлические поверхности

должны быть очищены от раствора, грязи, окалины, коррозии, масляных пятен и

т.п. Необходимо иметь в виду, что недостаточно тщательная очистка и

обезжиривание металлических поверхностей приводят к непрочному сцеплению

лакокрасочного материала с окрашиваемой поверхностью. При контроле качества на

сухой чистой ветоши не должно оставаться никаких следов, после того, как ей

проводят по очищенной поверхности. Кроме того, качество очистки определяют

визуально с использованием эталонов степеней очистки стальных поверхностей.

Качество обезжиривания проверяют, протирая поверхность фильтровальной бумагой,

смоченной ацетоном или растворителем.

Металлическая поверхность, подлежащая окраске, должна быть

очищена до степени St-2, Sa 2,5 (по шведскому стандарту), т.е. до блестящего

металла.

Все выступающие острые углы и места сварки должны быть

сглажены до радиуса не менее 3 мм.

Очистку производят методами дробеструйной или пескоструйной

обработки. На небольших участках допускается очистка металлическими щетками или

шлифовальными кругами. После очистки поверхность обеспыливается.

Обезжиривание поверхности производиться с помощью жесткой

щетки или ветоши обтирочной, смоченных растворителем (бензин-растворитель для

лакокрасочной промышленности - уайт-спирит по ГОСТ 3134-78) с последующей

протиркой сухой ветошью. Особенно тщательно обезжириваются места присутствия

смазки или зажиренные индустриальными маслами участки поверхности изделий.

Во избежание появления коррозии, перерыв между подготовкой

поверхности и началом нанесения покрытия не должен превышать 6-8 часов при

относительной влажности не выше 80%.

В случае пониженной влажности воздуха (ниже 60%) время между

подготовкой поверхности и началом нанесения покрытия может достигать 24 часов

(в условиях, исключающих конденсацию влаги).

Признаком хорошо очищенной поверхности является

серовато-матовый оттенок металла.

КОНТРОЛЬ КАЧЕСТВА НАНЕСЕНИЯ ГРУНТОВКИ И ЭМАЛИ

В процессе выполнения окрасочных работ и после их завершения

контролю подлежат:

— комплектность и качество материалов; комплектность и

работоспособность приборов и приспособлений для контроля качества покрытий ;

готовность и качество выполнения подготовительных работ;

— порядок и качество выполнения технологического процесса

нанесения грунтовки и эмали.

— качество готового покрытия.

Качество защитного покрытия определяется:

— качеством подготовки поверхности защищаемого изделия;

— качеством нанесенных материалов;

— точностью соблюдения технологических режимов приготовления

материалов;

— точностью соблюдения технологических режимов окраски и

отверждения покрытия.

Работу по нанесению грунтовки начинают производить только

после проверки качества подготовки металлической поверхности и приемки ее

мастером или представителем ОТК.

В процессе производства окрасочных работ контролируются:

— соотношение основа: отвердитель;

— толщина мокрого слоя материала;

— качество нанесения материалов- отсутствие натеков и

непрокрашенных мест;

— степень отверждения покрытия;

— адгезию грунтовочного слоя;

— суммарную толщину отвержденного покрытия.

ТЕХНОЛОГИЯ ПОДГОТОВКИ МАТЕРИАЛОВ К НАНЕСЕНИЮ.

Грунтовка и эмаль поступают потребителю в двух упаковках -

основа и отвердитель.

При получении материалов со склада в таре

предприятия-поставщика необходимо проверить соответствие маркировки на

трафарете или этикетках требуемой для работы марке материала.

Перед употреблением основа грунтовки и эмали должны быть

тщательно размешаны до однородного состояния. Жидкий отстой с поверхности

сливать запрещается. При хранении возможно образование пленки на поверхности

отвердителя ДА-1, которая перед использованием отвердителя должна быть удалена.

Основу грунтовки (эмали) и отвердительДА-1 смешивают в

соотношении 100:15 по массе.

При необходимости после введения отвердителя грунтовку и

эмаль можно разбавить растворителем 646, Р-4, ацетоном или толуолом в

количестве до 15% по массе, в зависимости от способа нанесения.

Количества одновременно приготовляемых материалов определяется

их жизнеспособностью, которая составляет:

при температуре 5-150С — 4-2 часа;

при температуре 16-250С — 2-1 час;

при температуре 26-350С — 1-0,5 часа.

2.6

Организация труда и рабочего места

Перед окраской любых металлических поверхностей необходимо провести

предварительную подготовку поверхности под окраску. Зачищается:

ржавчина;

окалина;

формовочная земля, грязь;

старая краска;

удаляется пыль.

Окраска металлический изделий позволяет защитить металл от

коррозии при тщательной подготовке поверхности под окраску. Под новым слоем

краски не должно остаться ничего лишнего. Необходимо, чтобы подготовленная

поверхность была абсолютно чистой. Это основное требование для качественной

покраски.

При очистке ферм, колонн и подобных металлических конструкций

особое внимание необходимо уделить предварительной подготовке. Если объекты

менее двух метров, то подготовка поверхности под окраску может осуществляться с

пола, без дополнительных приспособлений. На большей высоте используются

подмостки, либо другие аналогичные приспособления.

Подготовка поверхности под окраску производится:

вручную, когда объемы работ небольшие или поверхность

невозможно очистить иначе;

пескоструйным аппаратом при больших масштабах работ. Аппарат

подает струю воздуха с мелким сухим песком и быстро удаляет все лишнее.

шлифовальной машиной — подготовка поверхности под окраску

производится электрощеткой, ее тип выбирается в зависимости от профиля

поверхности.

2.7 Охрана труда и техника

безопасности

Техника безопасности. Очищать металлические поверхности

пескоструйным аппаратом или ручными электрическими машинами без защитных очков

или других предохранительных приспособлений запрещается.

Необходимо, чтобы электропривод, ведущий к компрессору

пескоструйного аппарата, имел исправную изоляцию и находился в резиновом

шланге.

При очистке поверхностей пескоструйным аппаратом перед

работой проверяют исправность компрессора, регулируют давление воздуха в

компрессоре, проверяют исправность агрегата, испытывают без песка, а затем

заряжают подсушенным и просеянным песком. Водой и маслом компрессор заправляют

каждую рабочую смену, а также перед пуском и после его остановки. Если давление

превысило допустимое, необходимо отрегулировать предохранительные клапаны.

Манометр рабочего цилиндра аппарата должен быть всегда в исправном состоянии.

К работе с электрическими инструментами допускаются только те

рабочие, которые прошли инструктаж и сдали зачет по техническому минимуму и

правилам техники безопасности.

Перед работой всех электроинструментов необходимо проверить заземление.

Во время работы необходимо следить за электродвигателем, не допуская его

перегрева.

Рабочие, работающих с ручным электрическим и пневматическим

инструментами, необходимо обеспечить резиновыми перчатками, а при работе в

сырых местах - и резиновыми сапогами.

Применять бензол, толуол или этилированный бензин в качестве

растворителя запрещается.

Лица, занятые на работах с красками, клеями, эмалями и