Дипломная работа: Исследование процесса технической эксплуатации топливных форсунок системы распределённого впрыска

Дипломная работа: Исследование процесса технической эксплуатации топливных форсунок системы распределённого впрыска

Аннотация

В данной работе будет

рассмотрены разнообразные системы впрыска топлива, их история развитие в жизни

автомобильной промышленности, особенности строения, которые с каждым годом

становятся всё более и более продвинутыми и принципиальные различия. Главной же

целью этой работы будет исследование работы, технической эксплуатации форсунок

бензиновых двигателей. Также будут рассмотрены примеры промывки форсунок на

стендах различных фирм, будет приведена конструкция данных стендов, в том числе

будут предложены собственные конструкции экспериментальных установок,

предназначенных для промывки и диагностики форсунок. В конце работы будут

сделаны соответствующие выводы.

Оглавление

Введение

1.

Обзор систем

впрыска бензиновых двигателей

1.1 Электронная система разделённого

впрыска

1.1.1 Принцип действия

1.1.2 Блок электронного управления

1.2 Система впрыска с одной форсункой

1.3 Центральный впрыск

1.4 Многоточечный впрыск

1.5 Непрерывный впрыск

1.6 Непосредственный впрыск

1.7 Почему возникла необходимость в

системах впрыска

1.8 Выводы о системах впрыска

1.9 Эксплуатация современных систем

впрыска

2.

Исследование

работы и процесса технической эксплуатации форсунок бензиновых двигателей

2.1 Конструкция электромагнитных

форсунок

2.2 Разработка новинок в области

бензиновых форсунок

2.3 Описание экспериментальной

установки

2.4 Результаты измерений

2.5 Обзор устройств для технического

обслуживания форсунок

2.6 Рекомендации по техническому

обслуживанию форсунок

3.

Охрана труда и

окружающей среды

3.1 Введение

3.2 Анализ вредных и опасных факторов

на АТП

3.2.1 Микроклимат

3.2.2 Производственное освещение

3.3 Вредные вещества в воздухе производственных

зданий

3.3.1 Промышленная пыль

3.3.2 Промышленные яды

3.4 Шум, звук и вибрации

3.5 Мероприятия по предотвращению и

недопущению опасных и вредных факторов

3.5.1 Мероприятия по обеспечению

допустимых метеорологических условий труда

3.5.2 Меры борьбы с пылью на

производстве

3.5.3 Мероприятия по борьбе с шумом и

вибрацией

3.6 Пожаробезопасность

3.6.1 Причины возникновения пожаров

3.6.2 Классификация производств по

степени пожарной опасности

3.6.3 Противопожарные преграды

3.6.4 Пожарная безопасность в

ремонтных отделениях

3.7 Охрана окружающей среды

3.8 Охрана воздушного бассейна

3.9 Охрана и рациональное

использование водных ресурсов

3.10 Расчет количества светильников

Выводы

Список используемых источников

Введение

Системы

впрыска топлива изобретены практически одновременно с созданием автомобильного

двигателя. Еще в 1881 году, когда большинство автомобилестроителей

совершенствовали карбюратор, француз по имени Этив получил патент на систему

измерения массы сжатого воздуха. В1883 году немецкий инженер Штиль получил

патент на метод впрыска топлива в камеру сгорания цилиндра двигателя. Примерно

в то же время в Англии Эдвардом Буглером был создан двигатель, оборудованный

системой впрыска топлива под давлением через впускной клапан с полым стержнем.

Первый

двигатель с системой впрыска топлива, запушенный в серийное производство, был

разработан Компанией Стерлинга (штат Иллинойс, США) в 1887 году. В основном,

этот двигатель работал в стационарном режиме. Топливо попадало в форсунку через

клапан из топливного бака самотеком.

В Европе

Дейтцем был разработан аналогичный стационарный одноцилиндровый двигатель с

системой впрыска топлива под низким давлением, работавший на керосине. В период

с 1898 по 1901 год было продано более трехсот таких двигателей.

Срвилл

Райт также заинтересовался этими системами и 1903 году построил самолет с

двигателем, имеющим такую систему.

Оборудованные

такими двигателями самолеты меньше страдали от обледенения карбюратора и

пожаров в карбюраторах, что резко повысило их надежность. Именно по этим

причинам системы впрыска топлива наиболее быстро стали развиваться в

авиастроении. В1906 году Пеоном Левавассором был создан насос высокого давления

и введен принцип калиброванной форсунки. В 1912 году фирмой Bosch был создан двухтактный двигатель, а

котором масляный насос был приспособлен для впрыска топлива.

Первая

Мировая война привела к быстрому развитию и совершенствованию карбюраторов. Их

надежность в двигателях самолетов повысилась настолько, что идея впрыска

топлива была забыта на много лет. В течение 30-х годов немецкий авиационный

испытательный центр, фирмы Bosch,

БМВ и Мерседес-Бенц вели разработку авиационных двигателей с системой впрыска

топлива под высоким давлением. Когда в 1937 году фирма Мерседес-Бенц

представила авиационный двигатель DB-601V-12 мощностью 1200 л.с., системы впрыска получили всеобщее признание. Однако большинство технических решений

сводились к созданию дизельного двигателя с прямым впрыском топлива в камеру

сгорания. В течение последних лет Второй Мировой войны английская фирма в

Бирмингеме, специализирующаяся на карбюраторах, разрабатывала системы с

впрыском топлива для авиационных двигателей фирмы Роллс-Ройс Мерлин. В период с

1950 по 1986 год было разработано и забыто множество систем впрыска топлива,

изготовленных небольшими фирмами. В настоящее время системы впрыска топлива

изготовляются, наоборот, крупными фирмами, а все меньшие изгнаны с рынка сбыта.

В 1984

году была разработана электронная система впрыска топлива серии «КЕ» Jetronic с усовершенствованной системой пуска

двигателя и системой контроля выхлопных газов. Эта частично механическая и

частично электронная система исправно служит и в настоящее время.

Однако

остальные механические системы впрыска топлива не выдержали конкуренции с

электронными системами и постепенно вышли из употребления.

Далее в

работе речь пойдёт о электронных системах впрыска топлива и о главной

составляющей этой системе – о форсунке.

1. Обзор систем электронного впрыска

За

многие годы развития автомобилестроения много узлов и систем автомобиля было

испытано и отвергнуто из-за отсутствия доступной технологии изготовления.

Электронные системы управления двигателем являются одним из примеров: хотя

первые попытки применения этих систем были предприняты в 1930-50 годах,

по-настоящему, жизнеспособная электронная система была запущена в производство

только в 1966 году.

Первое

зарегистрированное применение электронного клапана подачи топлива произошло в

1932 году, когда инженер по имени Кеннеди усовершенствовал 6-цилиндровый

судовой двигатель с искровым зажиганием. В системе отсутствовали транзисторы

(они были изобретены только спустя 16 лет) и другие компоненты современной

электронной системы. В 1934 году Кеннеди установил 6-цилиндровый двигатель,

оборудованный этой системой, на грузовик и успешно проехал на нем от Лос-Анджелеса

до Нью-Йорка и обратно. После того, как компания, в которой работал Кеннеди

обанкротилась, эта система была забыта.

4

февраля 1957 года Корпорация Bendix

зарегистрировала патент на электронную систему впрыска топлива. В патенте было

оговорено 39 пунктов, что дало фирме Bendix права на все формы электронных систем впрыска топлива. Срок действия

патента заканчивался 18 апреля 1961 года.

Рис. Система

впрыска топлива Kugelfischer

(автомобиль Peugeot 404).

1.

Впускной коллектор.

2.

Форсунка.

3.

Топливная магистраль высокого давления.

4. Коллектор.

5. Корпус дроссельной

заслонки.

6. Насос.

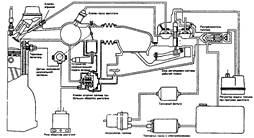

Рис. Система

впрыска топлива Bosch K-Jetronic с системой отсечки топлива при

чрезмерных оборотах двигателя и системой экономии топлива.

В 1952

году фирмой была разработана система электрического впрыска топлива хотя на

создание этой системы были затрачены многие годы и миллионы долларов, она

никогда не поступила в серийное производство. Недостатками этой системы явились

высокая стоимость компонентов и высокая степень содержания СО в выхлопных газах

при примитивных технологиях 50-х годов.

Однако

некоторые результаты этих разработок оказались плодотворными и позже нашли

применение.

Первые системы

электронного впрыска топлива во время буксировки автомобиля при проведении

испытаний открывали форсунки и заполняли цилиндры чистым бензином! К счастью,

эта проблема была преодолена.

Основная

система включала в себя электронный блок управления, который получал данные от

датчиков разрежения во впускном коллекторе, температуры окружающего воздуха,

давления воздуха и частоты вращения двигателя. После вычислений в зависимости

от скорости и загрузки двигателя форсунки открывались электромагнитами, и

рассчитанное количество топлива впрыскивалось в коллектор. Давление топлива

поддерживалось постоянным при помощи топливного насоса. Сигнал для открытия

форсунок подавался от прерывателя зажигания.

В 1966

году Bendix предоставил фирме Bosch лицензию на производство электронных

систем впрыска топлива в Германии и Бразилии.

В конце 60х годов

появилось множество систем, в которых объединены механическая и электронная

системы впрыска топлива. В это же время начала вставать проблема контроля за

загрязнением окружающей среды. Усовершенствование карбюраторов начало приводить

к повышению их стоимости. Попытки объединения карбюратора с электронными

системами не дали ощутимых результатов. Карбюраторные двигатели стали более

«грязными» и стали обладать меньшей приемистостью по сравнению с двигателями,

оборудованными электронными системами управления. Все это привело к широкому

внедрению электронных систем в автомобилестроение.

В 1956

году Британской компанией была разработана система электронного впрыска топлива

АЕ-Вriсо, которая устанавливалась в 1969

года на автомобиле Aston Martin DB6 в качестве альтернативной системы карбюратору Weber. Однако срок службы этих систем

оказался слишком коротким, и они более не устанавливались.

В1967

году Bendix возобновил работу над созданием

электронной системы впрыска топлива. Эта система устанавливалась с 1976 года на

автомобилях Кадиллак Севилья. Фирма Bosch в 1968 году разработала систему D-Jetronic - первую

из серии электронных систем впрыска топлива этой фирмы. Эта система

устанавливалась на многие модели автомобилей: Citroen, Lancia,

Mercedes-Benz, Opel, Renault, SAAB и Volvo.

Основы современных электронных систем заложены в системе серии «D» и многое в этих системах позаимствовано

из системы D-Jetronic, хотя она изготовлена еще в 1967

году.

В 1973

году система D-Jetronic была заменена системой L-Jetronic. Эта система повлияла на

конструкции, созданные позднее и явилась эталоном для создания подобных систем.

Большинство схем электронного управления и вспомогательных цепей расположено на

одной интегральной плате. В процессе совершенствования системы добавлены

датчики содержания кислорода в выхлопных газах, а также добавлен контур

обратной связи.

В 1978

году Bendix совместно с Renault разработали систему управления Renix. Эта система была установлена на

автомобиле Рено 25. Впоследствии компания Рено продала свою долю, и Bendix самостоятельно продолжил

совершенствование этой системы. Еще в 1966 году Рено разработало блок

автоматической трансмиссии с электронным управлением. Эта трансмиссия была

установлена на автомобиле Рено 16 в 1969 году.

В 1978

году фирмой Bosch была создана первая система

управления двигателем Motronic. Эта система была установлена на автомобиле BMW 732L.

Двигатель

этого автомобиля был оборудован системой L-Jetronic, a блок электронного управления

содержал дополнительную цепь управления зажиганием. Позже система Motronic была дополнена системой управления

оборотами холостого хода и системой самодиагностики. Первая система

самодиагностики была установлена в 1981 году на автомобиле Кадиллак,

оборудованном электронной системой Bendix.

В 90-х

годах системы электронного управления двигателем развивались особенно быстро. В

это время появилось множество различных модификаций этих систем. В некоторых

системах блок электронного управления связан с автоматической коробкой передач,

системой регулировки силы тяги и другими системами.

Среди

модификаций различаются системы центрального и распределенного впрыска

(одновременного и последовательного), системы зажигания с распределителем и без

распределителя. Система самодиагностики совершенствуется за счет увеличения

параметров, регистрируемых системой. В настоящее время таких параметров может

быть более сотни.

Существует

несколько способов впрыска топлива: прямой, при

котором

топливо впрыскивается непосредственно в каждый цилиндр, а также непрямой, при

котором топливо смешивается с воздухом перед впускным клапаном цилиндра.

Прямой

способ впрыска топлива не используется из-за ряда чисто технических трудностей

его реализации. Во-первых, топливо необходимо впрыскивать в цилиндр под большим

давлением что требует мощного насоса и вызывает повышенную шумность, во-вторых,

моменты впрыска топлива должны быть синхронизированы с вращением коленчатого

вала двигателя.

При

непрямом впрыске топлива топливо распыляется под небольшим давлением во

впускной тракт, причем впрыск производится одновременно всеми форсунками,

независимо от тактов в цилиндрах.

При

непрямом впрыске существует два способа подачи топлива:

1)

Непрерывный впрыск. При работе двигателя топливо непрерывно распыляется

форсунками, а регулирование состава рабочей смеси осуществляется изменением

давления впрыска. Однако отношение потребления топлива на холостом ходу и при

работе с полной нагрузкой достигает 1:60, причем регулировка должна

осуществляться с высокой точностью. Это приводит к неоправданному усложнению

конструкции топливной системы.

2)

Дробный впрыск. Топливо распыляется через равномерные интервалы времени при

постоянном давлении (подробнее см. ниже). Эти интервалы времени могут быть как

синхронизированы, так и не синхронизированы с открытием впускных клапанов

двигателя.

Так же в

двигателе может быть установлена одна форсунка (одноточечный или дроссельный

впрыск) или для каждого цилиндра устанавливается своя форсунка (многоточечный

или разделенный впрыск).

Форсунка

для одноточечного впрыска устанавливается над дроссельной заслонкой, поэтому такая

система иногда называется системой с дроссельным впрыском топлива. Она является

относительно дешевой. В большинстве систем используется установка форсунок для

каждого цилиндра, поскольку, несмотря на дополнительную стоимость, эти системы

обладают рядом преимуществ. Независимо от типа системы, их общие принципы

работы поясняются.

1.1 Электронная система разделенного впрыска топлива

Принцип

действия системы разделенного впрыска топлива рассмотрен на примере системы

впрыска топлива Bosch L Jetrcnic.

Система LH Jetronic отличается от системы L Jetronic только установкой датчика массового

расхода воздуха с нагретым проводом.

Работа

системы L Jetronic заключается в обеспечении

оптимального соотношения воздуха и топлива в рабочей смеси для всех режимов

работы двигателя, а также в определении времени и длительности впрысков топлива

для каждой из форсунок.

Для

обеспечения разделенного впрыска топлива требуется установка форсунок позади

впускных клапанов для каждого цилиндра. При открывании клапана облако топлива

втягивается вместе с воздухом в цилиндр двигателя, где и образуется рабочая

смесь.

1.1.1 Принцип действия

При

помощи роликового насоса топливо проходит через фильтр и закачивается в

распределительный коллектор под давлением 2,5 атм. Регулятор давления, рас -

положенный на конце распределительного коллектора, поддерживает давление

топлива постоянным для каждого режима работы двигателя.

Нижняя камера регулятора

давления связана с впускным коллектором за дроссельной заслонкой. Это позволяет

поддерживать давление в распределительном коллекторе на 0,5 атм выше, чем во

впускном коллекторе.

Избыток

топлива, закачиваемого в распределительный коллектор, повышает давление, что

приводит к открытию регулятора давления и сливу избытка топлива в бак.

Эта

непрерывная циркуляция топлива предотвращает перегрев топлива и образование

пробок из его паров.

Фильтрование

топлива необходимо особенно в случае применения грязного бензина.

Топливный

фильтр состоит из бумажного фильтра с диаметром пор порядка 10 микрон.

Срок

эксплуатации топливного фильтра составляет от 40 000 км до 96 500 км пробега в зависимости от размера фильтра. Распределительный

коллектор (иногда называвшийся топливной магистралью) служит для подачи топлива

к форсункам.

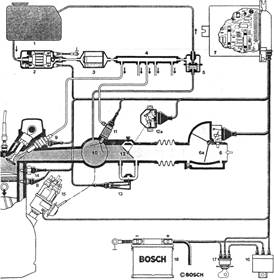

Рис. Система впрыска

топлива Bosch L Jetronic.

1 Топливный

бак

2 Электрический

топливный насос

3 Фильтр

тонкой очистки

4 Распределительный

коллектор

5 Регулятор

давления

6 Датчик

расхода воздуха типа заслонки (6а)

7 Блок

управления

8 Датчик

температуры

9 Топливная

форсунка

10 Впускной

коллектор

11 Клапан

"холодного пуска" двигателя

12

Дроссельная заслонка с переключателем [12а]

13

Вспомогательный воздушный клапан

14

Переключатель термореле

15

Распределитель зажигания

16 Блок

реле

17 Замок

зажигания

18

Аккумулятор

При включении термореле

открывается клапан 2, расположенный во впускном коллекторе и через него

впрыскивается дополнительное топливо.

Более поздние версии

системы впрыска используют не отдельный клапан, а удлиняют время открытого

состояния основных клапанов для впрыска топлива.

Прогрев двигателя. После

пуска двигателя ему необходимо обогащение рабочей смеси, поскольку стенки

цилиндров ещё не нагрелись.

После пуска обогащение

рабочей смеси изменяется. В первые 30 с после пуска рабочая смесь содержит

топлива не 30 – 60 % больше. Изменение состава рабочей смеси производится в

блоке управления в зависимости от температуры охлаждающей жидкости, измеряемой

датчиком, расположенном в блоке цилиндров. Этот датчик представляет собой

реостат с отрицательным температурным коэффициентом сопротивления.

Управление оборотами

холостого хода. Для преодоления повышенного сопротивления при работе холодного

двигателя предусмотрено вспомогательное устройство, увеличивающее подачу

воздуха и топлива в двигатель.

Это устройство

представляет собой биметаллическую пластину, которая открывает или закрывает

отверстие для подачи дополнительного топлива.

Адаптация системы к

изменению загрузки двигателя.

Если при работе двигателя

на холостом ходу рабочая смесь станет слишком бедной, это может привести к

неустойчивой работе двигателя. Для регулировке рабочей смеси в этом режиме

работы двигателя используется система дополнительной подачи воздуха в обход

дроссельной заслонки. Для регулировки состава рабочей смеси блок электронного

управления использует данные датчика массового расхода воздуха, на основе

которых меняет соотношение воздух – топливо рабочей смеси.

Частичная загрузка

двигателя. В процессе эксплуатации двигатель, в основном, работает, работает с

частичной загрузкой.

Подача топлива

запрограммирована в блоке электронного управления таким образом, чтобы в

двигатель подавалось минимальное количество топлива на всех режимах частичной

загрузки.

Полная загрузка

двигателя.

Для достижения

максимальной мощности двигателя необходимо дополнительное обогащение рабочей

смеси по сравнению с частичной загрузкой двигателя.

Дополнительное обогащение

рабочей смеси осуществляется блоком управления по сигналу контактного датчика

полностью открытой дроссельной заслонки.

Топливные форсунки устанавливаются

для каждого цилиндра и приводятся в действие электромагнитами. Электромагниты

открывают и закрывают клапаны форсунок по командам блока управления. При

отсутствии напряжения на обмотке электромагнита игольчатый клапан удерживается

пружиной в закрытом положении. Когда на обмотку электромагнита подается

напряжение, клапан поднимается приблизительно на 0,1 мм и топливо впрыскивается через образовавшийся зазор. Игла клапана имеет специальную форму для

лучшего распыления топлива. Время открытия и закрытия клапана составляет 1,0...

1,5 миллисекунды, а время, в течение которого клапан остается открытым,

колеблется от 1,5 до 10 миллисекунд в зависимости от команд, формируемых блоком

управления.

Топливные

форсунки крепятся на резиновых втулках для обеспечения теплоизоляции. Это

предотвращает появление пробок из паров топлива и способствует облегчению пуска

горячего двигателя.

Пуск

холодного двигателя. Аналогично тому, что в карбюраторе устанавливается

дополнительная заслонка для обогащения топливной смеси, система впрыска топлива

также имеет возможность впрыска дополнительного топлива для облегчения пуска

холодного двигателя.

Обогащение рабочей смеси

осуществляется при помощи специального термореле. Термореле имеет биметаллический

выключатель, который срабатывает в зависимости от температуры охлаждающей

жидкости. Выключатель снабжен собственным обогревателем для ограничения времени

обогащения рабочей смеси и предотвращения перелива топлива (настройка термореле

выполнена таким образом, чтобы обогащение смеси осуществлялось не более 8 с при

температуре -20°С).

При

включении термореле открывается клапан (II), расположенный во впускном коллекторе и через него

впрыскивается дополнительное топливо.

Более

поздние версии системы впрыска используют не отдельный клапан, а удлиняют время

открытого состояния основных клапанов для впрыска топлива.

Прогрев

двигателя. После пуска двигателя ему необходимо обогащение рабочей смеси,

поскольку стенки цилиндров еще не нагрелись.

После

пуска обогащение рабочей смеси изменяется. В первые 30 с после пуска рабочая

смесь содержит топлива на 30%...60% больше. Изменение состава рабочей смеси

производится в блоке управления в зависимости от температуры охлаждающей

жидкости, измеряемой датчиком, расположенном в блоке цилиндров. Этот датчик

представляет собой реостат с отрицательным температурным коэффициентом

сопротивления.

Управление

оборотами холостого хода. Для преодоления повышенного сопротивления при работе

холодного двигателя предусмотрено вспомогательное устройство, увеличивающее

подачу воздуха и топлива в двигатель.

Это

устройство представляет собой биметаллическую пластину, которая открывает или

закрывает отверстие для подачи дополнительного воздуха.

Адаптация

системы к изменению загрузки двигателя.

Если при работе двигателя

на холостом ходу рабочая смесь станет слишком бедной, это может привести к

неустойчивой работе двигателя.

Для

регулировки рабочей смеси в этом режиме работы двигателя используется система

дополнительной подачи воздуха в обход дроссельной заслонки.

Для

регулировки состава рабочей смеси блок электронного управления использует

данные датчика массового расхода воздуха, на основе которых меняется

соотношение воздух / топливо рабочей смеси.

Частичная

загрузка двигателя. В процессе эксплуатации двигатель, в основном, работает с

частичной загрузкой.

Подача

топлива запрограммирована в блоке электронного управления таким образом, чтобы

в двигатель подавалось минимальное количество топлива на всех режимах частичной

загрузки.

Полная

загрузка двигателя. Для достижения максимальной мощности двигателя необходимо

дополнительное обогащение рабочей смеси по сравнению с режимом частичной

загрузки.

Дополнительное обогащение

рабочей смеси осуществляется блоком управления по сигналу контактного датчика

полностью открытой дроссельной заслонки.

Ускорение. При ускорении двигателю требуется

увеличение подачи топлива. При нажатии на педаль акселератора дроссельная

заслонка открывается. Это приводит к быстрому открыванию заслонки датчика

расхода воздуха так, что на короткое время заслонка по инерции откроется

больше, чем надо. При этом пропорционально открытию заслонки увеличится подача

топлива и приводит к появлению в выхлопных газах несгоревшего топлива. Если на

автомобиле установлен каталитический преобразователь произойдет временное

обогащение рабочей смеси, позволяющее осуществлять быстрый разгон автомобиля.

Если

ускорение продолжается, такой меры может быть недостаточно. В этом случае блок

управления определяет скорость поворота дроссельной заслонки и на основании

этой информации вычисляет необходимую степень обогащения рабочей смеси. При

замедлении происходит обратный процесс, подача топлива уменьшается или

прекращается совсем.

Коррекция

по температуре воздуха.

Результаты

измерения расхода воздуха датчиком типа заслонки нуждаются в коррекции в

зависимости от температуры воздуха. Поэтому рядом с датчиком такого типа

устанавливается датчик температуры воздуха, а в блоке управления происходит

корректировка вычисления расхода воздуха в соответствии с данными этого датчика.

Другие

корректировки.

Ограничение

максимальных оборотов двигателя производится блоком электронного управления.

Однако простое отключение зажигания выхлопных газов, это может привести его в

негодное состояние. Поэтому блок управления одновременно с отключением

зажигания уменьшает или прекращает подачу топлива к форсункам.

Заброс

оборотов двигателя может произойти, например, при движении автомобиля под уклон

с полностью отпущенной педалью акселератора. При этом происходит лишняя потеря

топлива и увеличение несгоревших остатков топлива в выхлопных газах. Блок

электронного управления отключает подачу топлива при следующих условиях,

зависящих от температуры:

а) Дроссельная

заслонка закрыта;

б) Частота вращения

двигателя превышает 1200 об/мин;

в)

Температура охлаждающей жидкости выше 25°С (более холодный двигатель

останавливается только при превышении максимальных оборотов).

Когда

двигатель работает на повышенных оборотах при закрытой дроссельной заслонке, во

впускном коллекторе создается большое разрежение. Это приводит к неполному

сгоранию топлива и увеличению окисей углерода в выхлопных газах. Для

предотвращения этого блок электронного управления прекращает подачу топлива,

когда обороты двигателя становятся меньше, установленных винтом регулировки,

подача топлива возобновляется.

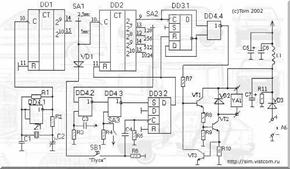

1.1.2 Блок электронного управления

Блок

электронного управления - центральный блок системы. Он предназначен для

обработки данных, полученных от датчиков и формирований управляющих импульсов,

открывающих топливные клапаны.

Количество

топлива, поступающего в двигатель, определяется длительностью открытого

состояния топливных форсунок.

Блок

электронного управления состоит из пяти электронных схем, расположенных на

печатных платах. Элементы конечной ступени усилителя расположены на стальной рамке

для обеспечения отвода выделяющегося тепла.

За один

оборот коленчатого вала топливная форсунка каждого цилиндра впрыскивает топливо

только один раз, независимо от положения впускных клапанов. Если при

впрыскивании топлива впускной клапан еще закрыт, топливо находится перед

впускным клапаном.

б) Топливные

форсунки всех цилиндров открываются и закрываются одновременно.

в) Продолжительность

впрыскивания топлива определяется на основе показаний датчика расхода воздуха и

частоты вращения коленчатого вала. Эти данные корректируются блоком

электронного управления в зависимости от условий работы двигателя.

1.2 Система

впрыска с одной форсункой (дроссельный впрыск)

По

заказам производителей автомобилей фирмой Bosch была разработана более дешевая система с одноточечным

впрыском топлива. Эта система была установлена в 1985 г. на автомобилях марки VW Polo и в 1987 г. на Fiat FIRE (Fully Integrated Robotised Engine].

Как показали проведенные исследования,

оптимальным местом для установки топливной форсунки является зона над

дроссельной заслонкой. В этом месте достигается наибольшая скорость воздуха, что

обеспечивает хорошее смешивание топлива с воздухом.

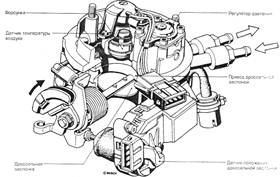

Рис. Блок Mono Jetronic с центральной форсункой.

В едином корпусе размешен

регулятор давления, поддерживающий давление топлива на постоянном уровне

(приблизительно 1 атм), а также специальная топливная форсунка с малым временем

срабатывания.Здесь же расположен регулятор холостого хода, датчик дроссельной

заслонки и датчик температуры воздуха.

Расход воздуха Q определяется по углу разворота

дроссельной заслонки (по напряжению на потенциометре, расположенном на оси

дроссельной заслонки). Частота вращения коленчатого вала двигателя п

определяется по импульсам системы зажигания.

Продолжительность

впрыска вычисляется блоком электронного управления в соответствии с отношением Q/n.

Управление

системой осуществляется электронным блоком, включающим в себя микропроцессор,

постоянное запоминающее устройство для хранения данных и аналогово-цифровой

преобразователь.

В блоке

электронного управления производится определение базовой продолжительности

впрыска топлива. Для расчета продолжительности впрыска используется частота

вращения двигателя и угол поворота дроссельной заслонки. Вычисления

производятся при помощи карты, на которой определены 15 значений угла поворота

дроссельной заслонки и частот вращения двигателя.

На

основе базовой продолжительности впрыска производится корректировка с учетом

различных параметров.

Система

управления может быть запрограммирована для учета таких режимов, как пуск

холодного двигателя, разгон, работа двигателя с максимальной загрузкой и

замедление автомобиля.

Кроме того, дополнительно

может осуществляться лямбда-управление составом рабочей смеси (подробно

описанное в следующем разделе).

Еще одна

дополнительная возможность системы управления -регулирование частоты вращения

двигателя на холостом ходу при помощи сервомотора, управляющего углом поворота

дроссельной заслонки и, соответственно, поступлением воздуха в двигатель.

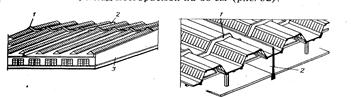

1.3

Центральный впрыск

Основные отличия системы

впрыска от карбюратора достаточно наглядны, если рассмотреть систему

центрального впрыска, например, Bosch Mono-Jetronic, схема которой представлена

на рис. 1.

На впускном коллекторе на

месте привычного карбюратора прямо над дроссельной заслонкой (отсюда Throttle

Body Injection) расположена электромагнитная форсунка, или инжектор. На первый

взгляд очень похоже на карбюратор. Да и функции те же, только выполняются

по-другому. Форсунка представляет собой быстродействующий электромагнитный

клапан с соплом, обеспечивающим высокоэффективное распыливание топлива, когда

клапан находится в открытом состоянии. Для открытия клапана на него подается

управляющее напряжение. Топливо к форсунке подводится под давлением около 1

кг/см кв. через фильтр электрическим насосом, расположенным в бензобаке 1.

Распыленное топливо с потоком воздуха всасывается двигателем.

Количество подаваемого

топлива зависит от времени открытия клапана форсунки, дозирование

осуществляется дискретно-временным (импульсным) способом. Время открытия

клапана (приблизительно от 1 до 20 миллисекунд) определяется электронным блоком

- компьютером, который сравнивает занесенные в его память экспериментальные

данные об оптимальном режиме работы двигателя с информацией о его нагрузочном

режиме в данный момент времени, поступающей от установленных на двигателе

датчиков.

Частота срабатывания

клапана форсунки кратна частоте вращения коленчатого вала двигателя. В более

совершенных вариантах такой системы момент впрыска связан также и с фазами

газораспределения, т. е. с моментами открытия впускных клапанов.

Системы центрального

впрыска, безусловно, являлись шагом вперед по сравнению с карбюраторными

системами питания, но из-за своей простоты не лишены недостатков и уже не

удовлетворяют современным требованиям. Основной изъян, как и у карбюратора, -

неоднородное распределение смеси по цилиндрам и ее конденсация во впускном

коллекторе.

В Европе и Японии системы

центрального впрыска получили распространение в основном на небольших

автомобилях, что связано прежде всего с относительной дешевизной этих систем.

Немаловажно и то, что под них легко адаптируются карбюраторные двигатели почти

без конструктивных переделок или технологических изменений в производстве. А

вот в США, где пик популярности систем центрального впрыска пришелся на конец

80-х - начало 90-х годов, их ставили на двигатели любого объема - вплоть до самых

больших - 7,5 литровых.

1.4

Многоточечный впрыск

Более совершенными

являются системы многоточечного впрыска, в которых подача топлива к каждому

цилиндру осуществляется индивидуально. Устройство такой системы на примере

L-Jetronic.

Топливо из бензобака насосом

через топливный фильтр подается к общей распределительной магистрали,

запитывающей электромагнитные форсунки. Давление топлива поддерживается

постоянным, благодаря регулятору, который направляет излишки топлива обратно в

бак. В каждый цилиндр двигателя топливо впрыскивается отдельной форсункой.

Принцип дозирования количества топлива, как и во всех системах с электронным

управлением, - временной. Клапаны форсунок управляются электрически и

открываются синхронно с работой коленчатого вала двигателя поодиночке или

группами по 2 или 3 (т. н. последовательный впрыск - sequental fuel injection).

Микропроцессор (компьютер), входящий в состав блока управления, обрабатывает

поступающие от соответствующих датчиков данные о нагрузочном режиме двигателя,

частоте вращения и положении коленчатого вала, положении дроссельной заслонки,

температуре охлаждающей жидкости, количестве и температуре поступающего в

двигатель воздуха... Эти данные в сопоставлении с заложенными в память блока

управления экспериментальными регулировочными характеристиками используются

процессором блока для определения длительности импульсов напряжения, подаваемых

на клапаны форсунок. В наиболее совершенных моделях систем этого типа

определяется также и оптимальный момент впрыска.

Основной датчик во всех

системах впрыска - это устройство, измеряющее количество поступающего в

двигатель воздуха, что позволяет судить о нагрузочном режиме двигателя.

Измерять количество воздуха можно по-разному. В первой и самой простой системе

Bosch D-Jetronic измерялось давление во впускном коллекторе, отсюда обозначение

D (Druck по-немецки - давление). Это был косвенный метод, такой же, как в

карбюраторе. В 1974 году появилась система L-Jetronic, в которой количество

поступающего в двигатель воздуха определялось более точно - по углу отклонения

шторки, или лопасти датчика воздушного потока (Luft - воздух). Самый точный

метод измерений использован в системах LH-Jetronic (1984 год) и LH-Motronic

(1987 год, Motronic по классификации Bosch обозначает систему управления

впрыском, объединенную с системой управления зажиганием). Буква H в обозначении

- от немецкого Heiss - горячий. Действительно, в термоанемометрах системы LH

используется тонкий (70 мкм) платиновый проводник, нагретый до 1000C. Поток проходящего воздуха охлаждает проводник, по изменению его электрического сопротивления

определяется количество проходящего воздуха. Преимущество: прямое измерение

массы, а не объема воздуха, что позволяет отказаться от поправок на температуру

и плотность воздуха, или высоту над уровнем моря.

1.5

Непрерывный впрыск

Описанные выше системы

являются импульсными, впрыск топлива форсунками осуществляется дискретно, по

командам блока управления. Можно сделать проще - подавать топливо из форсунок

непрерывно, изменяя лишь его количество в зависимости от нагрузки на двигатель.

В качестве примера

современного устройства непрерывного впрыска можно привести систему К-Jetronic,

созданную Bosch в 1973 году и годом позже примененную на Porsche 911T. Буква K

в обозначении - от немецкого Kontinuerlich - непрерывный. Система с

механическим (иногда его называют гидравлическим) управлением не лишена

недостатков. Пожалуй, единственная причина появления механической системы в то

время, когда на рынке давно и широко были представлены электронные, заключалась

в ее низкой цене, сопоставимой со стоимостью карбюраторных систем питания.

Работу К-Jetronic можно

описать следующим образом: поток воздуха, засасываемый двигателем, отклоняет

напорный диск, который через рычаг воздействует на дозирующий плунжер, а тот,

перемещаясь внутри цилиндра, изменяет площадь радиально расположенных

дозирующих отверстий. Количество отверстий равно количеству цилиндров

двигателя. В цилиндр под давлением порядка 5-6 кг/см кв. подается топливо, нагнетаемое

электрическим бензонасосом. Пройдя дозирующие отверстия, топливо по

трубопроводам поступает к впрыскивающим форсункам (инжекторам), которые расположены

прямо над впускными клапанами. Форсунки в этой системе - это просто пружинные

клапаны с распылителем на конце, которые открываются при определенном давлении.

Топливо из форсунок поступает непрерывно, меняется лишь его количество,

определяемое положением дозирующего плунжера (на самом деле все несколько

сложнее, мы намеренно не описали еще несколько подсистем, но сути это не

меняет). Чем выше нагрузка на двигатель, тем сильнее отклоняется напорный диск

и тем выше поднимается дозирующий плунжер, увеличивая тем самым площадь

отверстий, а значит, и подачу топлива к форсункам.

В момент открытия

впускного клапана поступившее топливо смешивается с воздухом и всасывается в

цилиндр. Все остальное время, пока впускной клапан закрыт, в зоне над ним

происходит накопление и испарение топлива. С технической точки зрения не очень

изящно, но тем не менее К-Jetronic неплохо работает, доказательством чему

являются миллионы изготовленных экземпляров данной системы и ее многочисленные

модификации, выпущенные после 1973 года. Особой любовью такие системы

пользовались у инженеров из Штутгарта - вплоть до недавнего времени впрыск

топлива на автомобилях Mercedes был представлен почти исключительно системами

K- и KE-Jetronic.

KE-Jetronic является

развитием системы К-Jetronic, но в отличие от последней, она снабжена

электронным блоком и некоторыми другими дополнениями, сделавшими работу системы

более точной и гибкой. Есть вариант KE-Jetronic с лямбда-сенсором. Есть и

другие усовершенствования базовой системы: KE3-Jetronic и KE-Motronic,

дополненные схемами управления зажиганием. Применяются они в основном на

автомобилях Audi под названиями соответственно CIS-E III и CIS-Motronic.

Стоит сказать, что

созданные Bosch системы непрерывного впрыска используются исключительно на

автомобилях европейских производителей - c 1989 года ни на одной машине

японского или американского происхождения К-Jetronic или ее аналоги не

устанавливались. Среди европейских пользователей - все ведущие фирмы: Audi,

BMW, Ferrari, Lotus, Mercedes, Peugeot, Porsche, Renault, Rolls-Royce, Saab,

Volvo и, конечно, Volkswagen. На 12-цилиндровых двигателях Ferrari (Testarossa)

и Mercedes по две системы KE-Jetronic устанавливались параллельно, каждая

обслуживала свою группу цилиндров.

Отличительным внешним

признаком системы непрерывного впрыска является отдельный блок, объединяющий в

себе измеритель воздушного потока и дозирующее устройство. Этот блок, как

правило, крепится между воздушным фильтром и впускным коллектором, с которым

соединяется гибким рукавом. От дозирующего устройства к каждому (если впрыск

многоточечный) инжектору подведен отдельный тонкий бензопровод. Встречаются,

правда, и исключения: на многих двигателях Mercedes, а также на V-образных

шестерках Peugeot, Renault и Volvo этот блок крепится прямо на впускном

коллекторе и закрыт сверху воздушным фильтром - внешне похоже на обычный

карбюратор. В любом случае электрические провода к инжекторам и единый

массивный распределительный бензопровод, являющиеся отличительными признаками

системы импульсного впрыска, естественно, отсутствуют.

Для обогащения смеси в

момент пуска холодного двигателя в системах многоточечного впрыска во впускной

трубопровод раньше устанавливали еще одну, дополнительную форсунку, т. н.

инжектор холодного пуска, управляемый термочувствительным переключателем. В

последние годы от этого решения отказались, изменив при пуске режим работы стандартных

инжекторов.

1.6

Непосредственный впрыск

Перспективной

разновидностью многоточечного впрыска являются системы непосредственного, или

прямого впрыска топлива. От обычных конструкций они отличаются тем, что впрыск

бензина происходит не во впускной коллектор, а непосредственно в камеру

сгорания. Интересно, что первая в мире система впрыска для серийного

бензинового двигателя (Mercedes-Benz 300SL, 1954 год) относилась именно к этой

категории. Но там использовались топливные насосы высокого давления с

механическим приводом от двигателя, что требовало высокой точности изготовления

и тщательной регулировки. Стоимость таких систем и их обслуживания была весьма

высока, да и Mercedes-Benz 300SL назвать серийным автомобилем можно лишь с

большой натяжкой. Широкого применения они не нашли.

Реализация на современном

техническом уровне идеи прямого впрыска для бензиновых двигателей требует

решения ряда конструктивных и технологических проблем, и осуществить ее в массовом

производстве пока не удается, тем не менее идея считается весьма перспективной,

разработки в этом направлении ведутся многими фирмами.

На Tokyo Motor Show в

конце 1993 года Toyota показала свой новый двигатель D-4 ("Автопилот #1).

Это 4-цилиндровый бензиновый двигатель с непосредственным впрыском топлива,

работающий на переобедненной смеси. Степень сжатия 12,5. Топливо подается под

давлением более 100 кг/см кв. Применены быстродействующие пьезоэлектрические

инжекторы повышенной точности, которые фирма называет электронными. Момент

впрыска регулируется в зависимости от нагрузки на двигатель: при малых и

средних нагрузках впрыск происходит позднее, при больших - раньше. Для

управления турбуленцией потока в цилиндре применен специальный клапан (swirl

control valve) в воздушном впускном патрубке, открывающийся при больших

нагрузках.

Работа над двигателем

продолжается, по окончании его доводки конструкторы надеются добиться 20%

экономии топлива. Массовое внедрение двигателей с непосредственным впрыском

фирмы Toyota ожидают не ранее 2005-2010 годов.

1.7 Почему

возникла необходимость в системах впрыска

А теперь наконец

попробуем разобраться, почему собственно системы впрыска получили такое

распространение и в чем их преимущество перед теми же карбюраторами?

Может показаться, что

ответ лежит на поверхности - системы впрыска позволяют увеличить мощность,

улучшить динамику, двигатель становится более экономичным. Действительно,

вначале целью внедрения таких систем на серийных автомобилях было прежде всего

улучшение ездовых качеств. Однако обвальное распространение впрыска топлива на

современных автомобилях обусловлено прежде всего не техническими, а

экологическими соображениями.

Как известно, при

сгорании бензина в двигателе в атмосферу выбрасывается множество вредных для

человека и окружающей среды веществ и соединений. Регламентируется пока (к

счастью для автопроизводителей и к несчастью для всех остальных) выброс только

трех компонентов выхлопа: окиси углерода (CO), углеводородов (НС) и окислов

азота (NOx). Снизить их содержание можно совершенствованием двигателя,

оптимизацией процесса сгорания топлива, а также установкой в системе выпуска

специальных трехкомпонентных (по числу регламентируемых компонентов выхлопа)

каталитических нейтрализаторов отработавших газов. Без них выполнить

современные, а тем более планируемые в недалеком будущем нормы по токсичности

выхлопа невозможно. А применение катализатора обязательно влечет за собой

комплектацию автомобиля системой впрыска топлива.

Массовое внедрение

каталитических устройств в системе выпуска отработавших газов и,

соответственно, систем впрыска топлива началось в США, где нормы на чистоту

выхлопа становились более жесткими, чем в Европе. Уже с 1980 года европейские

производители автомобилей были вынуждены поставлять свою продукцию в США с

системами впрыска, в то время как на местные рынки по-прежнему шли автомобили с

карбюраторными системами питания.

Разработанные к середине

80-х годов трехкомпонентные катализаторы предназначались для нейтрализации

продуктов, образующихся при сжигании в двигателе т. н. нормальной

топливо-воздушной смеси (весовое соотношение бензин/воздух 1/14,7).

Любое отклонение состава

смеси от указанного приводило к падению эффективности работы катализатора и

увеличению токсичности выхлопа.

Поддержание нужного

состава смеси на различных режимах работы двигателя при наличии массы

возмущающих факторов возлагалось на систему впрыска. Для карбюраторов, даже

оснащенных электронным управлением, это была совершенно непосильная задача. Да

и упрощенные системы впрыска, например, К-Jetronic или KE-модификация тоже не

могли решить ее полностью.

Выход был найден

следующий. В систему впрыска ввели обратную связь - в выпускную систему,

непосредственно перед катализатором, поставили датчик содержания кислорода в

выхлопных газах, т. н. лямбда-сенсор. По сигналам этого датчика компьютер

системы управления регулировал подачу топлива в двигатель, точно выдерживая

нужный состав смеси.

Трехкомпонентный

катализатор в сочетании со снабженной лямбда-сенсором системой впрыска работал

весьма эффективно - с точки зрения экологов. Но для конструкторов автомобильных

двигателей такая схема обернулась серьезной проблемой - дело в том, что

максимальная экономичность двигателя достигается при работе на обедненной или

даже переобедненной смеси (отношение бензин/воздух 1/25), и конструкторами уже

была проделана немалая работа по созданию именно таких двигателей. Однако на

обедненных смесях катализатор работает плохо.

За чистоту выхлопа,

достигнутую в результате внедрения катализаторов, пока приходится

расплачиваться некоторым увеличением расхода топлива по сравнению с

результатами, которых удалось добиться к середине 80-х годов на двигателях без

катализаторов.

Но увеличение расхода

топлива приводит к увеличению общего количества выбросов в атмосферу, пусть

даже и более чистых. Круг замыкается. Решение - за экологами, экономистами и

политиками.

Тенденция работать на

переобедненных смесях, по-видимому, сохранится. Потребуются, конечно, новые

катализаторы, способные работать с такими смесями, а сокращение расхода топлива

будет достигаться за счет дальнейшего совершенствования и усложнения систем

управления двигателем: в конце концов принцип "Максимально достижимой

технологии" - это получение наилучших результатов вне зависимости от

сложности и стоимости технических решений.

Приверженность

переобедненным смесям демонстрируют японские конструкторы. Первый двигатель

такого типа Toyota выпустила на рынок в 1984 году. Соотношение бензин/воздух

1/25, многоточечный впрыск, мощная система зажигания, 2 впускных

клапана/цилиндр, в системе управления двигателем - дополнительный датчик

состава смеси или давления в камере сгорания. Экономия топлива 8 - 10%.

Похожие двигатели в 1991

году выпустили Mitsubishi и Honda, в 1994 году о завершении аналогичной

разработки объявил Nissan. Одна из проблем в таких конструкциях - необходимость

повышения турбуленции, или завихрения топливо-воздушной смеси в камере

сгорания. Завихрение может происходить по-разному - swirl или tumble - как в

стиральных машинах с вертикально или горизонтально расположенной осью барабана.

В двигателях Toyota и Nissan для завихрения смеси в одном из двух воздушных

впускных патрубков каждого цилиндра применен специальный клапан - swirl control

valve. Honda для этих целей использует различающееся на 1 мм по высоте приоткрытие впускных клапанов каждого цилиндра,

Mitsubishi - особую

конфигурацию впускных патрубков в сочетании с формой днища поршня.

Пока все созданные

двигатели имеют относительно небольшой (до 2,0 литра) объем, который можно

будет увеличить лишь после создания катализаторов, хорошо работающих с

переобедненными смесями. Определенный прогресс в этом направлении уже

достигнут. Toyota, кроме того, небезуспешно экспериментирует с системой из двух

датчиков кислорода в выпускной системе, один из которых установлен до

катализатора, а второй после. Исследуется метод электроподогрева катализатора

для улучшения его работы при пуске холодного двигателя. FIAT предлагает

использование двух каталитических нейтрализаторов, один из которых установлен

близко к выпускному коллектору и способен работать при более высокой

температуре.

1.8 Выводы о системах впрыска

Многие до сих пор

настороженно относятся к автомобилям, оснащенным системами впрыска топлива.

Напрасно. Во-первых, карбюраторные двигатели все равно постепенно отходят в

прошлое и волей-неволей к впрыску придется привыкать. Во-вторых, с точки зрения

эксплуатации системы впрыска гораздо надежнее карбюраторов, требующих

постоянной чистки и регулировки. О выигрыше с точки зрения ходовых качеств автомобиля

можно не говорить. И о зимнем запуске двигателя тоже. И о многом другом. Но,

конечно, неприятности тоже случаются.

В первую очередь,

заправка этилированным бензином. Его продажа в Москве запрещена, но кто не

попадал в ситуацию, когда заправляться приходится за городом? А в других

городах? Одной заправки этилированным бензином с гарантией хватает на то, чтобы

вывести из строя катализатор. Можно, конечно, не думать об окружающей среде, но

от содержащегося в этилированном бензине тетраэтилсвинца страдает не только

катализатор - из строя выходит и датчик кислорода, лямбда-сенсор. Это уже хуже,

поскольку нарушается управление двигателем. А это потеря мощности и другие

прелести.

Бывают и курьезные

случаи. Один человек за городом оборвал глушитель. Где-то в самой передней

части. Грохочет машина, естественно, жутко. И не едет совсем. Сначала думал,

что дело в психологии - не хотелось сильно шуметь. Превозмог себя, нажал на газ

как следует - все равно не едет, вернее едет, но плохо. Потом только в гараже

разобрался - глушитель оборван перед самым цилиндром с катализатором, датчик

кислорода торчит наружу. Естественно, сигнализирует, что кислорода много. Умный

компьютер понял - подаваемая в двигатель смесь слишком бедная. И обогатил ее до

отказа. С соответствующей потерей мощности двигателя.

Другой пример - добыл

себе человек Land Rover. Летом все было нормально, но как только чуть

похолодало, начались проблемы. Когда разобрались, выяснилось, что человек из

экономических соображений немного схитрил - купил машину по случаю, в

исполнении для жарких стран. Естественно, компьютер был запрограммирован на

совершенно другой температурный диапазон. Пришлось ставить новый. Этим и

закончилась экономия.

Достаточно

распространенное явление в отечественных условиях - загрязнение форсунок

инжекторов. От плохого бензина. Проявляется это в повышенной шумности холостого

хода, провале или неуверенном наборе скорости при резком нажатии на педаль

газа, увеличении расхода топлива, грязном выхлопе. Чаще происходит в небольших

автомобилях с тесным подкапотным пространством при коротких поездках по городу

с длительными остановками между ними: в неработающем горячем двигателе

оставшиеся в соплах форсунок капли топлива испаряются, оставляя осадок,

постепенно забивающий тонкий (около 0,05 мм) кольцевой канал. Профилактика - использование высокосортного топлива с хорошими моющими характеристиками.

Проверка - только на стенде. Лечение - моющие добавки к бензину, причем

использовать рекомендуется только те из них, которые специально предназначены

для чистки инжекторов - добавки для карбюраторных двигателей не годятся.

И здесь мы переходим к

важному вопросу. В целом системы впрыска устроены логичнее и даже проще

карбюраторов. Но уровень их технического исполнения таков, что найти

неисправность без специального диагностического оборудования сложно, а уж

отремонтировать - тем более. И вряд ли здесь поможет умелец в робе с

продранными локтями, который регулирует карбюраторы на улице. И хотя ломаются

системы впрыска крайне редко, ищите хорошую станцию заранее.

1.9 Эксплуатация

современного впрыска

О том, что так называемый

впрыск - вещь нужная, известно всем. Но как правильно с ним обращаться, знает

отнюдь не каждый. Между тем, большинство автомобилей, катающихся по нашим

дорогам, оснащены этими самыми инжекторами. Мы надеемся, что данная статья

поможет автомобилистам разобраться в устройстве систем впрыска топлива.

Начнем с того, что

инжекторные системы подачи топлива имеют целый ряд преимуществ над

карбюраторными. Главное - это точное дозирование топлива и, как следствие,

более экономичный его расход. Также нельзя забывать о снижении токсичности

выхлопных газов и увеличении приемистости.

Эффективность работы

инжекторного двигателя во многом определяет состояние форсунок - управляемые

электромагнитные клапаны, обеспечивающие дозированную подачу топлива в цилиндры

двигателя. Кстати, существуют форсунки для центрального (одноточечного) и

распределенного (многоточечного) впрыска. Еще одна важная деталь - блок

управления, которому и подчиняются все форсунки.

Как работает форсунка? К

ней под определенным давлением подается топливо, а электрические импульсы,

поступающие от блока управления, открывают и закрывают игольчатый клапан. Таким

образом и регулируется количество распыляемого топлива (оно пропорционально

длительности импульса, задаваемой блоком управления). Причем большую роль в

процессе смесеобразования играют форма и направление так называемого

распыляемого факела (это зависит от расположения распылительных отверстий). Теперь

самое время разобраться, чем различаются центральный и распределенный впрыски.

Начнем с первого. Здесь для всех цилиндров двигателя топливо впрыскивается

одной форсункой. Она устанавливается перед дроссельной заслонкой, на том самом

месте, где должен стоять карбюратор. Эта форсунка имеет низкое сопротивление

обмотки электромагнита - от 4 до 5 Ом.

В системах

распределенного впрыска топлива для каждого цилиндра работает отдельная

форсунка, которая располагается у основания впускного коллектора. Такие форсунки

имеют высокое сопротивление обмотки электромагнита - от 12 до 16 Ом.

На новейших инжекторах

топливо подается непосредственно в камеру сгорания, поэтому такие системы носят

название - непосредственный впрыск. Здесь форсунки обладают очень высоким рабочим

напряжением электромагнита - до 100 В.

Со временем, естественно,

форсунки приходят в негодность. Об этом, кстати, вы сразу узнаете:

недостаточная мощность двигателя, повышенная токсичность выхлопов, рывки и

провалы при увеличении нагрузки на двигатель, неустойчивая работа на малых

оборотах.

Самая распространенная

неисправность форсунок - загрязнение. Причин тому огромное количество. Это и

общее загрязнение топливной системы, и закоксовывание содержащимися в топливе

смолами, и... Но не пугайтесь - ведь чаще всего форсунки промывают, и они

восстанавливают свою работоспособность. Хуже, когда из строя выходит

электромагнит форсунки. В таком случае ее, вероятней всего, придется менять. А

проверить его исправность можно на ощупь или, если хотите, с помощью стетоскопа.

Но вернемся к промывке.

Весь смысл состоит в том, чтобы удалить загрязнения. Существует три основных

способа промывки форсунок: промывка специальными присадками к топливу, промывка

без демонтажа форсунок с помощью специальной установки и промывка на

ультразвуковом стенде с демонтажом форсунок.

2. Исследование работы и процесса технической эксплуатации

форсунок бензиновых двигателей

2.1 Конструкция электромагнитных форсунок

Рассмотрим устройство и принцип действия форсунок на примере форсунки фирмы

Бош, а также неисправности которые она может вызвать.

Форсунка топливная EV1.3C 0280150902

(BOSCH)

Назначение

электромеханизма. Принцип действия

1.

Форсунка

предназначена для дозирования и тонкого распыления топлива в сторону впускного

клапана цилиндра двигателя.

2.

Форсунка

представляет собой прецизионный гидравлический клапан с приводом от

быстродействующего электромагнита.

3.

Упрощенно

конструктивная схема включает игольчатый клапан и электромагнит в общем

корпусе. В обесточенном состоянии обмотки электромагнита клапан прижат пружиной

к седлу клапана.

4.

Концы обмотки

электромагнита выведены наружу через изолированные от корпуса электрические

контакты. Топливо от топливной рампы через входной штуцер подводится вовнутрь

корпуса форсунки через дополнительный сетчатый фильтр, предохраняющий полость

форсунки, распылитель и отверстие клапана от загрязнения. Дозирующее сечение

распылителя представляет собой кольцевую щель шириной 0,085 мм.

5.

Электропитание

форсунки (второй вывод обмотки)

6.

осуществляется от

бортовой сети через главное реле, а включение форсунки производится путем

замыкания на массу первого вывода обмотки через силовой канал блока управления.

7.

При постоянном

относительном давлении топлива в магистрали и напряжения питания электромагнита

объем дозируемого топлива пропорционален длительности управляющего импульса

включения форсунки. Длительность импульса управления форсункой (длительность

впрыска) колеблется от сотен миллисекунд на запуске двигателя до нескольких

миллисекунд на режиме холостого хода. В режиме ЭПХХ блок управления отключает

форсунки, прекращая подачу топлива в двигатель, что обеспечивает дополнительную

экономию топлива.

Конструкция

электромеханизма

Рис. Общий вид форсунки.

Конструктивно

электромеханизм состоит из следующих элементов:

o

корпус с впускным

и выпускным штуцерами, внутри которого размещены подпружиненный игольчатый

клапан и обмотка электромагнита;

o

уплотнительные

резиновые кольца на концах штуцеров;

o

двухконтактная

вилка соединителя, опрессованная в корпусе.

Параметры

электромеханизма

1.

Статическая

производительность: 2,595г/с.

2.

Активное

сопротивление обмотки: 16±1 Ом.

3.

Индуктивность

обмотки на частоте 100 Гц: 12±2мГн,

4.

Напряжение

электропитания: 6...18В.

5.

Ход запорного

элемента: 0,16мм.

6.

Время

срабатывания клапана: 1,5мс.

7.

Время отпускания

клапана: 1,3мс.

8.

Производительность

форсунки зависит не только от давления топлива, но и от величины бортового

напряжения, которым запитана форсунка (с ростом напряжения производительность

форсунки растет эквидистантно). Эта поправка по величине бортового напряжения

учитывается в программе блока управления при расчете длительности впрыска.

Установка и монтаж

электромеханизма на автомобиле

1.

Форсунки

устанавливаются в специальные седла-отверстия головки блока цилиндров двигателя

и прижимаются сверху топливной рампой.

2.

Уплотнение

топливных соединений форсунок выполняется резиновыми кольцами.

3.

Подключение

каждой форсунки к жгуту проводов производится посредством двухконтактной

розетки с защелкой, имеющей специальный цилиндрический паз.

Аналоги

электромеханизма

1.

Форсунки EV-1.3C 0280150902 (BOSCH) предназначены для установки, в основном, на автомобильные двигатели

УМЗ-4213.10 и УМЗ-420.10.

2.

Полные аналоги

данной форсунки отсутствуют.

3.

При проведении

ремонтных работ могут устанавливаться:

o

форсунка EV-1.3C 0280707569 (BOSCH);

o

форсунка DEKA-1A ZMZ (SIEMENS).

4.

После замены

форсунок необходимо выполнить регулировку CO на холостом ходу.

Внешние проявления

неисправностей цепей электромеханизма

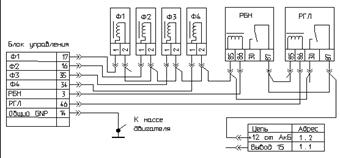

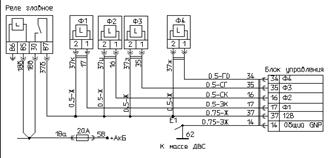

Схема включения форсунок

на автомобиле ГАЗ.

Схема включения форсунок

на автомобиле УАЗ.

1.

Лампа

неисправности горит после включения зажигания. Самодиагностика блока фиксирует

коды неисправности 131.

Проверьте исправность

цепей форсунок: 17(37к), 16(37и), 35(37з), 34(37ж). Двигатель работает с

перебоями («троение» или «двоение»). Лампа неисправности мигает бессистемно.

Система самодиагностики блока фиксирует однократные коды неисправности

131...143 (156).

o

Проверить

контакты в электрических соединителях форсунок.

2.

Двигатель

работает с перебоями («троение»). Лампа неисправности не горит (нет

неисправностей системы).

3.

Выявить методом

отключения форсунок неработающий цилиндр. Проверить параметры неработающей

форсунки и при необходимости заменить ее на исправную. Выполнить профилактику

фильтров очистки топлива. При замене форсунок сбросить давление в топливной

магистрали. Двигатель работает с перебоями («троение» или «двоение»). Лампа

неисправности мигает бессистемно. Система самодиагностики блока фиксирует

однократные коды неисправности 131...143 (156).

o

Проверить

контакты в электрических соединителях форсунок.

4.

Двигатель

работает с перебоями («троение»). Лампа неисправности не горит (нет

неисправностей системы).

o

Выявить методом

отключения форсунок неработающий цилиндр. Проверить параметры неработающей

форсунки и при необходимости заменить ее на исправную. Выполнить профилактику

фильтров очистки топлива. При замене форсунок сбросить давление в топливной

магистрали.

Двигатель работает с

перебоями («троение» или «двоение»). Лампа неисправности мигает бессистемно.

Система самодиагностики блока фиксирует однократные коды неисправности

131...143 (156).

o

Проверить

контакты в электрических соединителях форсунок.

5.

Двигатель

работает с перебоями («троение»). Лампа неисправности не горит (нет

неисправностей системы).

o

Выявить методом

отключения форсунок неработающий цилиндр. Проверить параметры неработающей

форсунки и при необходимости заменить ее на исправную. Выполнить профилактику

фильтров очистки топлива. При замене форсунок сбросить давление в топливной

магистрали.

Диагностика форсунок в бензиновых

моторах

В

современных автомобилях впрыск под высоким давлением стал обыденным

явлением. Многие производители автомобилей используют в бензиновых

двигателях с прямым впрыском, которые работают

как в режиме послойного, так и гомогенного смесеобразования, подобные

устройства. Часто производители используют для таких двигателей форсунки

высокого давления (HDEV), вмонтированные непосредственно в камеру

сгорания. Как можно проверить их работоспособность

без демонтажа? Пришло ли время их прочищать? С помощью

диагностической системы для приборов управления можно сравнить многие

актуальные и номинальные показатели. Пользователь может снять показатели

холостого хода с каждого цилиндра.

Если

показатели отличаются от номинальных,

это указывает в основном на то, что в системе существует

какая-то неисправность. А если провести ещё и тест компрессии,

то можно очень быстро установить, какого рода проблема — механическое

повреждение или повреждение форсунки.

Эти тесты можно провести без демонтажа деталей.

В зависимости

от системы впрыска есть возможность получить лямбда показатели

и оценить качество сгорания смеси в каждом отдельном цилиндре.

Благодаря инжектору высокого давления есть возможность проверить с помощью тестера двигателя, как питание

системы, так и прохождение сигнала, интервал впрыска в каждом

цилиндре и сопротивление катушки. Таким образом, такой встроенный клапан

даёт возможность провести полноценную проверку. Если есть подозрение,

что клапан высокого давления протекает,

специалист должен удалить свечу зажигания и после остановки двигателя

с помощью тестера выхлопных газов замерить концентрацию несгоревшего

топлива (НС) в цилиндре. Она не должна увеличиваться, иначе клапан

в цилиндре с максимальной концентрацией

неисправен. Оценить состояние форсунок можно на любом СТО, обладающем

современными диагностическими приборами. При малейших перебоях

в работе двигателя, такой контроль позволит четко оценить пришло

ли время промывать форсунки.

2.2 Разработка новинок в области

бензиновых форсунок

На прошедшей в прошлом году выставке

новых технологий был выдвинут новый проект по устройству форсунок.

Удостоенный премии проект

носит название «Форсунки с пьезоэлектрическим управлением: новая техника впрыскивания

для экологичных и экономичных дизельных и бензиновых двигателей». Давайте

вспомним: ещё совсем недавно любой прохожий мог с первого взгляда отличить

дизельный автомобиль от бензинового: дизельный исторгал из выхлопной трубы

густые клубы смрадного дыма. Теперь же ситуация изменилась: оказалось, что и

дизельный двигатель может быть вполне экологичным. Неслучайно доля машин с

дизельными двигателями в общем числе производимых сегодня автомобилей неуклонно

увеличивается и уже приближается к 50-ти процентам. Растущая популярность

дизельных машин объясняется, с одной стороны, более низкими ценами на дизельное

топливо, а с другой стороны – значительным прогрессом в качестве и

эксплуатационных характеристиках самих моторов. Но несмотря на это – а, может

быть, именно поэтому, – дальнейшее совершенствование дизельных двигателей, то

есть, прежде всего, снижение расхода горючего и уменьшение содержания сажи в

выхлопных газах, становятся одной из приоритетных задач моторостроителей.

Достигаются эти цели, в первую очередь, благодаря специальным фильтрам,

собирающим мелкодисперсные частицы сажи, и за счёт улучшенной системы

впрыскивания горючего. Но если в области фильтров мировыми лидерами считаются

японские и французские инженеры, то по части прецизионных инжекторов и форсунок

«впереди планеты всей» специалисты двух немецких фирм – «Robert Bosch GmbH» в

Штутгарте и «Siemens VDO Automotive» в Регенсбурге. Вообще-то эти фирмы –

конкуренты, однако так уж получилось, что новую систему впрыскивания топлива

они разработали хоть и независимо друг от друга, но одновременно. Поэтому и на

соискание премии будущего была выдвинута, так сказать, сборная команда двух

соперничающих фирм – ситуация совершенно уникальная.

Так что же нового

привнесли лауреаты в конструкцию автомобильных моторов? Как известно, система

впрыскивания горючего является одним из важнейших компонентов дизельного

двигателя. Эта система состоит из топливного насоса высокого давления и

клапанной форсунки.

Практически все

эксплуатационные характеристики двигателя, будь то КПД, экономичность,

экологичность или уровень шума, напрямую зависят от эффективности сгорания

топлива, а она, в свою очередь, определяется такими параметрами, как давление,

под которым топливо подаётся в камеру сгорания, объём впрыскиваемой порции,

степень распыления, момент впрыскивания и т.д. И хотя в дизельных двигателях

могут быть использованы системы впрыскивания разных конструкций, практически

все клапанные форсунки до недавнего времени были с электромагнитным

управлением. Именно этот элемент и усовершенствовали инженеры компаний «Bosch»

и «Siemens», разработав форсунку с пьезоэлектрическим управлением. Профессор

Ханс Майкснер (Hans Meixner) из фирмы «Siemens» напоминает:

Название

«пьезо» происходит из греческого языка и означает «давлю». Если вы надавите на

такой пьезоматериал, приложите к нему механическое усилие, то он поляризуется,

образует на противолежащих гранях электрические заряды противоположного знака.

Собственно, это явление –

оно именуется прямым пьезоэлектрическим эффектом – было впервые исследовано ещё

Пьером Кюри в 1880-м году. В наши дни этот эффект находит применение во многих

технических изделиях – таких, например, как струйные принтеры или газовые

зажигалки. Но лауреаты Премии будущего использовали в своих форсунках так называемый

обратный пьезоэлектрический эффект: воздействуя на пьезоматериал электрическим

полем, они вызывают его механическую деформацию. В качестве такого материала

инженеры обеих фирм используют специальную керамику с примесью окислов циркония

и свинца, что позволяет ей выдерживать типичные для дизельного двигателя

механические и термические нагрузки. Одно из преимуществ пьезоэлектрического

управления состоит в его быстродействии: время реакции на сигнал составляет

всего лишь 0,00006 секунды. Правда, сама по себе деформация одной такой

керамической пластинки чрезвычайно мала – около 0,0001 миллиметра. Поэтому приходится каждый управляющий элемент компоновать из нескольких сотен

керамических слоёв.

С

другой стороны, эти пьезоэлектрические материалы развивают огромное усилие, за

эти доли секунды они могут поднять слона, – говорит профессор Майкснер. Конкретно такой

управляющий элемент развивает усилие в 3 тысячи ньютонов, что и позволяет

использовать пьезокерамические форсунки для оптимизации всего процесса работы

двигателя. Профессор Ханс Майкснер называет такое управление «taylor made», то

есть «скроенным по мерке»:

«Taylor

made» означает, например, возможность так регулировать сгорание топлива, чтобы

свести к минимуму содержание вредных веществ в выхлопных газах. Особенно в

дизельных двигателях можно радикально снизить количество мелкодисперсной сажи.

Для этого уже после процесса сгорания в раскалённые выхлопные газы

впрыскивается ещё небольшая порция топлива, и почти все ранее уцелевшие частицы

сажи при таких высоких температурах догорают.

Внешне форсунка с

пьезоэлектрическим управлением напоминает толстую шариковую ручку. Внутри

расположен сам пьезоэлемент – он имеет форму цилиндра длиной 4 сантиметра. Подчиняясь управляющему электрическому сигналу, пьезоэлемент укорачивается или

удлиняется на 0,04 миллиметра. Поскольку этого всё равно не хватало,

конструкторы увеличили ход клапана посредством специального гидравлического

устройства. На конце форсунки, словно остриё баллончика в шариковой ручке,

ходит взад-вперёд дозирующая игла, открывающая и закрывающая отверстие, через

которое и производится впрыскивание топлива. Вроде бы всё просто. Но только работа

двигателя требует нескольких сотен впрыскиваний в секунду, и форсунка должна

надёжно работать на протяжении не менее чем 20-ти лет в экстремальных условиях

высоких температур и давлений до 2-х тысяч бар, обеспечивать низкий уровень

шума и при этом обходиться дёшево в производстве. Неудивительно, что разработка

такой форсунки заняла в общей сложности свыше 20-ти лет. Новый продукт появился

на рынке в 2000-м году. Профессор Майкснер говорит: Исследователи всегда верят в то, что их разработки, существующие пока

только в виде чертежей, уже завтра будут реализованы на практике. Но на самом

деле всё происходит в своё время. Когда мы начинали наши изыскания, время для

этой конструкции ещё не пришло. Тогда и цены на нефтепродукты были гораздо

ниже, и экологическое мышление, идея экономии ресурсов, ещё не получили

широкого распространения.

Многолетние усилия

увенчались успехом. За счёт того, что пьезокерамическая форсунка в 4-5 раз

быстрее обычной, она позволяет производить вместо одного впрыскивания несколько

мини-впрыскиваний. В результате такой оптимизации процесса сгорания топлива его

расход сократился на 2-3 процента, а эмиссия вредных газов и сажи уменьшилась

на 20-30 процентов.

Проект обошёлся не

дёшево: начиная с середины 90-х годов, обе компании инвестировали в него более

5-ти миллиардов евро. Зато сегодня такие форсунки можно встретить во многих

автомобилях разных производителей. Эксперты исходят из того, что в будущем году

объём производства достигнет 16-ти миллионов штук. Но и это ещё не всё, – говорит

профессор Майкснер: Теперь эту же

технологию мы собираемся перенести и на бензиновые моторы. Они тоже станут

тише, экологичнее и экономичнее. Мы твёрдо рассчитываем на 20-процентную

экономию бензина.

А на вопрос, когда же

бензиновые двигатели с пьезокерамическими форсунками появятся на рынке, другой

лауреат – Фридрих Бёккинг (Friedrich Boecking) с фирмы «Robert Bosch» – ответил

кратко, но твёрдо: Cо следующего года.

Экспериментальное

определение производительности.

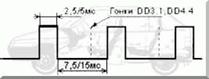

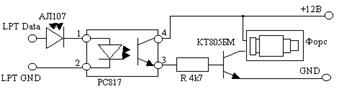

2.3 Описание

экспериментальной установки

Экспериментальная

установка представляет собой многоцелевой стенд, на котором можно определять

производительность форсунок и делать это при разных условиях: при различной

длительности открытия форсунки, также стенд позволяет менять давление в рампе с

форсунками. Давление лишь ограничено производительностью самого топливного

насоса – около 6.5 бар. Также стенд позволяет наглядно изучать

производительность форсунок при разных оборотах двигателя. На данном стенде

можно сравнивать производительности чистых форсунок и загрязнённых путём

сравнения прогоняемой через них жидкости за определённый промежуток времени. И,

главное – на этом стенде можно промывать загрязнённые форсунки и наглядно

видеть изменения, происходящие с ними, что не позволяет промывка форсунок,

проводимая на двигателе.

Сама установка

представляет из себя целую последовательность элементов необходимых для

выполняемых ею задач. Во первых это источник питания. В данном случае

его роль исполняет аккумуляторная батарея с подсоединённым к ней выпрямителем.

Выпрямитель нужен из – за того что электробензонасос с увеличением давления

больше рабочего, свыше 3 бар даёт большую просадку, тем самым потребляя больше

энергии чем при обычном режиме его работы. Во вторых это сам

электробензонасос фирмы Bosch

позаимствованный от автомобиля Ауди шестой модели. Насос погружного типа и без

жидкости его включать строго запрещается, потому что из – за особенностей

конструкции он может выйти из строя. Насос погружён в бачок, из которого он

черпует жидкость. Бачок отечественного производства, предназначенный для

автомобилей марки ВАЗ, который там в свою очередь исполняет роль бачка