Курсовая работа: Будівництво дорожнього одягу автомобільної дороги

Курсовая работа: Будівництво дорожнього одягу автомобільної дороги

Міністерство

освіти і науки України

Харківський

національний автомобільно-дорожній університет

Кафедра

будівництва та експлуатації автомобільних доріг

КУРСОВИЙ

ПРОЕКТ

по

дисципліні: “Технологія будівництва автомобільних доріг”

На тему:

“Будівництво дорожнього одягу для автомобільних доріг”

Виконав: ст. гр. Д-44 Кіяшко Д.І.

Перевірив: доц. Титар В.С.

Харків 2009

Зміст

Вступ

1. Характеристика і аналіз умов

будівництва

2. Аналіз конструкції дорожнього

одягу

3. Визначення параметрів

спеціалізованих загонів

4. Проектування технології

будівництва дорожнього одягу

4.1. Проектування технологічних

процессів

4.2. Складання калькуляції трудових

витрат

4.3. Вибір оптимального варіанту МДЗ

5. Ущільнення шарів з чорного щебеню

6. Карти операційного контролю якості

7. Заходи з охорони праці

8. Заходи з охорони природи

9. Технологічна схема будівництва

дорожнього одягу

10. Графік внутрізмінної ув’язки

дорожніх машин

Перелік посилань

Вступ

Автомобільна дорога - це

комплекс інженерних споруджень, призначених для економічного і безпечного

перевезення автомобілями пасажирів і вантажів. Значні матеріальні і трудові

витрати зв'язані в основному з спорядженням най більш відповідальної і дорогої

частини автомобільної дороги – її дорожнього одягу. Дорожній одяг у великій

мірі визначає довговічність дороги, безпеку руху, економічну ефективність

капіталовкладень.

Метою курсового проекту є

поглиблене вивчання технології будівництва дорожніх одягів автомобільних доріг,

закріплення теоретичних знань з курсу «Технологія будівництва автомобільних

доріг», набуття практичних навичок самостійного вирішення інженерних завдань з

технології і організації будівництва дорожнього одягу автомобільних доріг.

Задачами курсового

проекту є:

закріплення і поглиблення

теоретичних знань по спеціальних і суміжних дисциплінах;

практичне застосування

знань загальнотеоретичних дисциплін при рішенні конкретних задач організації

технологічного процесу по спорудженню дорожніх одягів;

подальший розвиток

навичок самостійної роботи зі спеціальною і довідковою літературою;

придбання практичних

навичок техніко-економічного обґрунтування прийнятих рішень по організації

технологічного процесу;

розвиток навичок

науково-дослідної роботи і практичного застосування отриманих результатів.

Відповідно до категорії

дороги, її довжини, конструкції дорожнього одягу, а також з обліком кліматичних

даних і директивних термінів будівництва визначаємо темпи і обсяги робіт

кожного шару дорожнього одягу. Детально розробляємо технологію будівництва

шарів дорожнього одягу зі складанням калькуляції трудових витрат і

технологічних схем провадження робіт, складаємо графік внутрізмінного

ув'язування роботи машин. Розробляємо питання контролю якості провадження

робіт, а також питання охорони праці та екології.

1. Характеристика і аналіз умов

будівництва

Київську область утворено

27.11 1932. Розташована на півночі країни, в басейні середньої течії Дніпра,

переважно на правобережжі. На сході межує з Чернігівською та Полтавською, на

південному сході й півдні – з Черкаською, на південному заході – з Вінницької,

на заході – з Житомирською областями, на півночі – з Гомельською областю

Білорусії. В області – 25 районів, 23 міста, у тому числі 8 областей

підпорядкування, 29 селищ міського типу, 1210 сільських населених пунктів.

Основне населення –

українці; живуть також росіяни, євреї, білоруси, поляки та інші. Пересічна

густота населення (біля м. Києва) – 68,6 чол. на 1км2 (1984). Найгустіше

заселені центральні і південні райони області. Міське населення (крім Києва)

становить 51% (1984). Найбільші міста (крім Києва): Біла Церква, Бориспіль,

Бровари, Васильків, Переяслав-Хмельницький, Фастів.

Поверхня області –

погорбована рівнина з загальним похилом до долини Дніпра. За характером рельєфу

вона поділяється на три частини. На північ – Поліська низовина (висотою до 198 м), яка являє собою акумулятивну рівнину з незначними перевищеннями відносних висот. Лівобережна

частина області, зайнята Придніпровською низовиною з розвитком широких річкових

долин. На південному-заході – Придніпровська височина – найбільш розчленована і

підвищена частина області з абсолютними висотами до 273 м. З корисних копалин в області виявлено і розробляють переважно мінеральні будівельні матеріали:

граніти, гнейси, каолін, глини, кварцові піски. Невеликі поклади торфу. Клімат

помірно континентальний, м'який, з достатнім зволоженням. Пересічна температура

січня –6°, липня +19,5°. Тривалість вегетаційного періоду 198–204 дні. За рік

на території області випадає 500—600 мм опадів, переважно влітку. Київщина має

густу річкову сіт ку (177 річок довжиною понад 10 км). Найважливіша водна артерія – Дніпро (довженною в межах області 246 км), його головні притоки – Прип'ять, Тетерів, Ірпінь, Рось (праві); Десна і Трубіж (ліві). На

території області – Київське водосховище та частина Канівського водосховища,

створених на Дніпрі. Всього в області 13 водосховищ і понад 2000 ставків, у

заплавах річок – понад 750 невеликих озер. На північ поширені

дерново-підзолисті, в долинах річок – дернові глейові та болотні ґрунти. У

центральній частині на лесах – опідзолені чорноземи, темно-сірі та світло-сірі

лісові ґрунти; в південних районах – глибокі малогу-мусні чорноземи. На

лівобережжі трапляються лучно-чорноземні, лучні солонцюваті й солончакові та

болотні солончакові ґрунти. Загальна площа лісового фонду області 675,6 тис.га.

Для північній частини території області характерні масиви хвойних та мішаних

лісів, значні площі заболочених ділянок; для півдня – широколистяні ліси (дуб,

граб, ясен, сосна, вільха, липа), чагарники. Область лежить у межах двох

природних зон: мішаних лісів (Київське Полісся) і лісостепової. На північ

області переважають не дреновані перезволожені та заболочені і поліські

алювіально-зандрові й терасові, на півдні – лукостепові підвищені розчленовані

й терасові, а також лісостепові підвищені розчленовані природно-територіальні

комплекси.

Економіка області –

складний багатогалузевий комплекс, спеціалізація якого визначається переважним

розвитком важкої індустрії у поєднанні з легкою та харчовою промисловістю.

Область виділяється виробничою продукцією харчової промисловості, окремими

видами продукції машинобудування і металообробки, деревообробки, легкої

промисловості, деякими видами будівельних матеріалів.

Основний вид транспорту –

залізничний. Експлуатаційна довжина залізниць 880км (1983). Теріторією області

проходять залізниці: Москва – Київ – Львів; Київ – Дніпропетровськ – Донецьк та

інші. Електрифіковані приміські ділянки залізниць: Київ – Фастів – Козятин;

Київ – Фастів – Миронівка; Київ – Тетерів; Київ – Ніжин; Київ – Яготин.

Залізничні вузли: Київ, Фастів, Миронівка. Довжина автомобільних шляхів 7677км,

у тому числі з твердим покриттям 7345км. Найважливіші автомобільні шляхи:

Ленінград – Київ – Одеса; Київ – Харків; Київ – Дніпропетровськ. Судноплавство

по Дніпру, Десні, Прип’яті та частково по Тетереву. У Києві – аеропорти

Бориспіль та Жуляни.

Таблиця 1.1 - Основні

кліматичні характеристики.

| Місяці |

Середньомі-сячна температура повітря,°С |

Переважний

напрямок

вітру

|

Швидкість

вітру, середньомісячна,

м/с

|

Середньомісячна

кількість опадів, мм |

Число днів з

опадами

більш 5 мм

|

Висота

сніжного покриву, см. |

Число днів з

хуртовиною |

| I |

-5,9 |

Сх |

2,9 |

48 |

2,4 |

13 |

3 |

| II |

-5,2 |

ПнСх |

3,2 |

48 |

2,1 |

19 |

4 |

| III |

-0,4 |

ПнСх |

3,2 |

50 |

2,7 |

11 |

2 |

| IV |

7,5 |

ПнСх |

3,0 |

50 |

3,0 |

0 |

0,4 |

| V |

14,7 |

Пн |

2,7 |

60 |

3,4 |

0 |

0 |

| VI |

17,8 |

ПнСх |

2,4 |

76 |

4,0 |

0 |

0 |

| VII |

19,8 |

ПнСх |

2,3 |

79 |

4,4 |

0 |

0 |

| VIII |

18,7 |

ПнСх |

2,2 |

69 |

4,0 |

0 |

0 |

| IX |

13,9 |

Сх |

2,2 |

50 |

2,6 |

0 |

0 |

| X |

7,5 |

Сх |

2,5 |

49 |

2,7 |

0 |

0,1 |

| XI |

1,2 |

ПдЗх |

2,8 |

56 |

2,9 |

1 |

0,8 |

| XII |

-3,5 |

ПдЗх |

2,8 |

50 |

2,4 |

5 |

2 |

2. Аналіз конструкції дорожнього одягу

Геометричні параметри

конструкції дорожнього одягу приймаємо згідно з ДБН В.2.3-4:2007. Тип дорожнього

одягу капітальний. Конструкція дорожнього одягу належить до нежорстких дорожніх

одягів. Усі товщини дорожнього одягу відповідать номативним документам.

3. Визначення параметрів спеціалізованих

загонів

Потрібну кількість

матеріалу для будівництва дороги визначаємо за ДБН Д 2.2-27-99

Таблиця 3.1- Обсяги робіт

і потреба в матеріалах.

| Посилання |

Найменування

матеріалу

|

Один.

виміру

|

Кількість

матеріалів |

Змінні темпи |

| На 1000м2 |

На всю дорогу |

LЗМ |

VЗМ |

|

27-21-1

27-21-5

|

Гравійно-

піщана суміш 30см

ГПС

Вода

|

м3

м3

|

379,7

24,9

|

17086,5

1120,5

|

40,27 |

114,67

7,52

|

|

27-22-1

27-22-4

|

Щебінь за

способом заклинювання 18см

Фр 40-70

Фр 10-20

Вода

|

м3

м3

м3

|

227,4

15

36

|

10233

675

1620

|

40,27 |

68,68

4,53

10,87

|

|

27-48-3

27-48-5

|

Чорний щебінь

15см

Фр 20-40

Фр 10-20

Бітум

Бруски

Поковки

Гас

|

т

т

т

м3

Т

Т

|

292,5

11

0,021

0,15

0,006

0,0018

|

13162,5

495

0,945

6,75

0,27

0,081

|

40,27 |

88,34

3,32

0,0063

0,045

0,0018

0,0005

|

|

27-53-6

27-54-6

|

Пористий

крупнозернистий асфальтобетон 8см

Бітум

Бруски

Поковки

А/бетон

|

Т

м3

Т

Т

|

0,022

0,15

0,0062

185,3

|

1,188

8,1

0,335

10006,2

|

40,27 |

0,008

0,054

0,002

67,16

|

|

27-53-1

27-54-1

|

Дрібнозернистий,

тип В а/бетон з гарячої суміші 1-ої марки на бітумі БНД 6см

Бітум

Бруски

Поковки

А/бетон

|

Т

м3

Т

Т

|

0,0164

0,15

0,0062

145

|

0,8856

8,1

0,335

7830

|

40,27 |

0,0059

0,054

0,002

52,55

|

На основі

директивних термінів будівництва, визначених завданням і аналізу кліматичних

умов устанавлюємо терміни початку і закінчення весняного і осіннього бездоріжжя,

тривалість будівельного сезону.

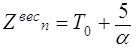

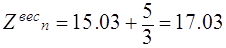

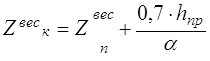

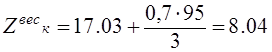

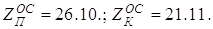

3.1 Визначаємо дати

початку і кінця весняного ( ) і осіннього ( ) і осіннього ( ) бездоріжжя ) бездоріжжя

, (3.1) , (3.1)

, (3.2) , (3.2)

де To - дата весняного

переходу температури повітря через 0°С;

a - кліматичний коефіцієнт, який

характеризує швидкість відтавання ґрунту,см/добу [3];

hпр – средньобагаторічна

максимальна глибина промерзання [3].

Початок осіннього

бездоріжжя Zпос збігається з датою середньомісячної температури +5°С, а закінчення Zкос – з датою

температури повітря 0°С

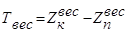

3.2 Визначаємо тривалість

(у днях) весняного  і осінного і осінного  бездоріжжя бездоріжжя

, (3.3) , (3.3)

9.04-18.03=23дня. 9.04-18.03=23дня.

, (3.4) , (3.4)

24.11-26.10=26днів. 24.11-26.10=26днів.

| Група робіт |

Найменування

шару дорожнього одягу |

Термін

виконання робіт за кліматичними умовами з урахуванням директивних термінів |

Тривалість

робіт за технологічними вимогами

|

| Початок |

Закінчення |

Початок |

Закінчення |

Тривалість робіт,

днів |

| 0 |

ГПС |

1.01,

8.04,

21.11

|

17.03,

26.10,

31.12

|

8.04 |

21.09 |

166 |

| 0 |

Щебінь фракції

40-70мм заклинюван-

ням

|

1.01,

8.04,

21.11

|

17.03,

26.10,

31.12

|

11.04 |

24.09 |

166 |

| 2 |

Чорний щебінь |

8.04 |

3.10 |

14.04 |

27.09 |

166 |

| 2 |

Пористий

а/бетон |

8.04 |

3.10 |

17.04 |

30.09 |

166 |

| 2 |

Дрібнозернистий

а/бетон |

8.04 |

3.10 |

20.04 |

3.10 |

166 |

3.3 Розраховуємо кількість робочих днів для виконання робіт Тр=

(Тк- (Троз+ Тв + Трем + Торг+ Ткл))·Кзм, (3.5)

де Тк - календарна

тривалість будівництва;

Троз- період розгортання

комплексного потоку;

Т =Тк·0,05=191·0,05=10

днів =Тк·0,05=191·0,05=10

днів

Тв - кількість

вихідних і святкових днів;

Трем - кількість днів на

прорфилактику та на ремонт машин;

Т =Тк·0,04=191·0,04=8 днів =Тк·0,04=191·0,04=8 днів

Торг - простої по

организаційних причинах;

Т =Тк·0,045=191·0,045=9 днів =Тк·0,045=191·0,045=9 днів

Ткл – простої з

кліматичних причин (дні з опадами більше 5мм);

Кзм - коефіцієнт зміни,

залежить від тривалості дня.Кзм=1(для січня, лютого, березня, квітня, вересня,

жовтня, листопада, грудня), Кзм=2 (для травня, червня, липня, серпня)

Таблиця 3.3 - Визначення

кількості змін

| Місяці |

Кількість

кален-дарних днів,

Тк

|

Неробочі дні |

Кіль-кість

робо-чих днів

Тр

|

Коефі-цієнт

змін-ності

Кзм

|

Кіль-кість

робо-чих змін днів на місяць |

|

Період

розгор-тання,

Троз

|

Вихі-дні і

свят-кові дні

Тв

|

Профі-лактика

і ремонт машин

Трем

|

Простої з

організа-ційних причин

Торг

|

Простої з кліма-тичних

причин

Ткл

|

| IV |

22 |

2 |

6 |

1 |

1 |

3 |

9 |

1 |

9 |

| V |

31 |

- |

12 |

1 |

1 |

3 |

14 |

2 |

28 |

| VI |

30 |

- |

9 |

1 |

1 |

4 |

15 |

2 |

30 |

| VII |

31 |

- |

8 |

1 |

2 |

5 |

15 |

2 |

30 |

| VIII |

31 |

- |

10 |

1 |

1 |

4 |

15 |

2 |

30 |

| IX |

30 |

- |

8 |

2 |

1 |

3 |

16 |

1 |

16 |

| X |

16 |

- |

5 |

1 |

1 |

3 |

6 |

1 |

6 |

Тр=149змін.

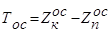

3.4 Змінні темпи робіт з будівництва дорожніх одягів визначаємо

за залежностями:

деV – об’єм матеріалу

конструктивного шару дорожнього одягу автомобільної дороги довжиною L, т(м ); );

L – довжина дороги, яка

будується, м;

Тзм – тривалість

будівництва шару дорожнього одягу, змін.

4. Технологія й організація будівництва

дорожніх одягів

4.1 Технологія будівництва шарів з

укріплених грунтів

Шари з грунтів, зміцнених

неорганічними в’яжучими, влаштовують при температурі повітря не нижче 5°С.

Відомі такі способи

виконання робіт:

- приготування і

укладання грунтових сумішей на дорозі МДЗ з головною машиною - дорожньою фрезою

(моделі ДС-18А, ДС-74А);

- приготування і

укладання грунтових сумішей на дорозі МДЗ з однопрохідною грунтозмішувальною

машиною або комплектом машин ДС-160;

- приготування грунтових

сумішей в змішувальних установках примусового перемішування або моделі ДС-50А,

ДС-50Б, ДС-174 з наступним транспортуванням їх до об’єкту будівництва і

укладанням профілюючими машинами.

Змішування за першим і

другим способом може виконуватися також в кар’єрі або резерві. Довжину змінної

захватки вибирають з урахуванням продуктивності головної машини МДЗ. Установки

ДС-50А, ДС-50Б призначені для обробки грунтів з числом пластичності до 3.

Прискорене будівництво доріг І та ІІ технічних категорій передбачено з

використанням установок ДС-50Б. Комплект машин ДС-160 рекомендується для

прискореного будівництва доріг ІІІ, IV технічної категорії та

внутрішньогосподарських доріг.

МДЗ комплектується

машинами з урахуванням продуктивності праці і особливостей головної машини та

властивостей компонетів грунтових сумішей.

В установках з вільним

перемішуванням моделі ДС-50А дозволяється приготування укріплених сумішей з

відходів промисловості та грубоуламкових грунтів.

Склад та технологія

виконання підготовчих робіт ідентичні технології влаштування щебеневих шарів.

До основних технологічних

операцій влаштування шару з укріпленого грунту відносять: роздрібнення грудок

(агрегатів) грунту; дозування компонентів суміші; перемішування сухої суміші; зволоження

суміші до оптимальної вологості; остаточне перемішування укріпленого грунту;

ущільнення шару з укріпленого грунту; догляд за готовим шаром.

У варіанті технології з

використанням змішувальних установок дозування і змішування компонентів

грунтової суміші передбачено на заводі. Отриману суміш транспортують на об’єкт

автосамоскидами чи тракторними візками. Укладання, розрівнювання і планування

укріпленого грунту виконують автогрейдером, розподільником щебеню або

профілювальником з комплекту для прискореного влаштування покриттів. Шар з

цементогрунту ущільнюють котками з бетоноукладальних комплектів.

Для ущільнення доцільно

використовувати котки на пневматичних шинах. Орієнтовно потрібно 10-12 проходів

по одному сліду котка моделі ДУ-31А.

Цементогрунтову суміш

укочують до 0,85-0,9 від максимальної щільності і процес ущільнення завершують

не пізніше, ніж через 3 години, а при температурах нижче 10оС – через 5 годин

після приготування грунтової суміші.

Значення коефіцієнта

втрат грунту становить за нормами 1,03.

Використання машин з

бетоноукладального комплекту та установок примусового перемішування збільшує

собівартість влаштування шару з укріпленого грунту, але дає вищий рівень якості

цементогрунтового шару дорожнього одягу.

У варіантах технології за

способом змішування на дорозі комплектом ДС-160 грунт транспортують в корито чи

на основу автосамоскидами, тракторами візками, скреперами або подають з резерву

грейдер-елеваторами. Відомі також варіанти використання грунту земляного

полотна, який завчасно відсипають з надлишком.

Грунт розрівнюють за 4-6

кругових проходів автогрейдера на всю проектну ширину шару. Глинясті грунти

необхідно роздрібнювати.

Подрібнення грудок в

залежності від вибраних в МДЗ машин здійснюється крім профілювальника дорожніми

фрезами або лущильниками, дисковими боронами моделі ВДХ-БХ. Доцільно шар грунту

попередньо ущільнити за 2-3 проходи котка. В підсумку ця операція помітно

полегшить подрібнення грунту.

Грунт перед подрібненням

повинен мати вологість 0,3-0,4 від вологості на межі текучості. В разі

невідповідності обумовленій вимозі в грунт додають ПАР.

Далі готується для роботи

автоматизована слідкуюча система поздовжнього та поперечного профілю і

напівавтоматизована система руху за курсом профілювальника ДС-161 (“Профіль-30”). Профілювальник після настроювання та опробування роздрібнює за один прохід грунтову суміш та

профілює шар (рис. 20). Цементовоз-розподільник моделі ДС-72 підвозить та

вводить в грунт цемент та порошкоподібні добавки. При цьому слід узгодити

ширину смуги проходу розподільника ДС-72 з грунтозмішувальною машиною.

Стандартну ширину розподілу в’яжучого машиною ДС-72 обмежують до 1,8м і за два

суміжні проходи перекривають смугу 3,5м. Ця ширина відповідає ширині проходу

грунтозмішувальної машини ДС-162. Поливально-мийною машиною моделі ПМ-130 транспортують

воду або воду з рідкими ПАР чи добавками. Грунтозмішувальна машина ДС-162

виконує одночасно змішування грунту з в’яжучим, обробку суміші водою чи водними

розчинами активаторів, а також профілювання та попереднє ущільнення шару з

укріпленого грунту навісними робочими органами (рис. 21). Допускається

дозволожувати грунт безпосередньо поливально-мийною машиною ПМ-130. Швидкість

руху грунтозмішувальної машини ДС-162 обмежують при виконанні робочих операцій

1-4м/хв. Остаточне ущільнення виконують самохідними котками за схемою від країв

до середини за 6-8 проходів по одному сліду (наприклад котком ДУ-31А чи ДУ-84

або двома самохідними котками ДУ-52 і ДУ-55). Перший та останній два проходи

коток рухається із швидкістю 3,5 км/год, а інші – з швидкістю до 12 км/год.

Запас на остаточне

ущільнення повинен складати в межах 1,2-1,3 від проектної товщини шару. Чистове

профілювання виконується профілювальником ДС-161 із швидкістю 5-8 м/хв.

Терміново після

завершення ущільнення на поверхню цементогрунтового шару наносять

плівкоутворюючі матеріали: помароль ПМ-100А, ПМ-86 за нормою 0,5-0,6 л/м2.

Допускається використовувати нафтовий гудрон, лак-етиноль, середньорозпадаючі

емульсії 50 % концентрації; рідкий бітум.

За відсутності

перелічених матеріалів водно-тепловий режим шару підтримують послідовним

зволоженням шару піску, товщиною 5 см, розподіленого по поверхні цементогрунту.

Рух будівельного

транспорту дозволяється через 5 діб після влаштування шару з укріпленого грунту

І класу міцності товщиною 15 см і ІІ класу міцності товщиною 20 см. Однак при використанні шару з укріпленого грунту ІІІ класу міцності та при товщині його менше

зазначених величин рух будівельного транспорту відкривають лише через 7 діб.

В разі використання

головними машинами МДЗ фрез необхідність підготовки до роботи слідкуючої

системи відпадає. Технологічна послідовність робіт залишається без змін. Одначе

глинястий грунт роздрібнюють за два-три проходи фрези. Ширина робочої смуги

причіпної фрези ДС-74А складає 2,4м, а навісної фрези ДС-18А – 2,5м. Фреза

рухається на другій або третій передачі з перекриттям робочих смуг на 25-30см.

Спочатку перемішують грунт з цементом за 2-3 проходи фрези по одному сліду. Шар

з цементогрунту профілюють. Потім дозволожують грунт через розподільчу систему

фрези і за 1-2 проходи фрези остаточно перемішують цементогрунтову суміш.

Альтернативним варіантом технології будівництва передбачено дозволожувати

цементогрунтову суміш поливально-мийною машиною ПМ-130 у вигляді дрібного дощу.

При використанні

комбінованих в’яжучих та домішок в технологію робіт вводяться певні зміни. Для

змішування на дорозі грунту з цементом і додатками бітумних емульсій, бітуму чи

сирої нафти необхідно спочатку внести в грунт органічне в’яжуче, змішати його з

грунтом, а далі ввести послідовно в суміш цемент і воду. Для укріплення грунту

цементом з додатком меленого негашеного вапна спочатку вводять послідовно

вапно, воду, а через добу цемент.

Укріплення грунту цементом

з додатком золи, золошлакових сумішей виконують в такій послідовності: грунт

доповнюють додатками, перемішують суміш, планують, дозують послідовно цемент і

воду, кожного разу ретельно перемішують.

Ущільнення грунтових

сумішей з негашеним вапном слід починати не раніше, ніж через п’ять годин після

змішування. Закінчувати ущільнення таких сумішей, як і сумішей з активними

золами виносу слід не пізніше, ніж через 14-18 годин після змішування.

Таблиця 3.1.1.

Технологічна карта на улаштування основи з грунта укріпленого вапном змішувачем

ДС-161

| №№ процесів |

Обґрунтування

продуктивності СНиП |

Найменування

технологічних процесів із указівкою застосовуваних машин |

Одиниці

виміру

|

Змінний обсяг

робіт |

Продуктив-ність |

Потрібна кількість маш.-змін |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 1 |

Розрахунок |

Транспортування

грунту автосамоскидами КаМАЗ-5511 на середню відстань 8км. |

м3 |

162,00 |

66,7 |

2,34 |

| 2 |

27-3-1 |

Розрівнювання

та профілювання щебеню автогрейдером ДЗ-31-1 за три кругових проходи. |

100м2 |

750,00 |

4597,70 |

0,16 |

| 3 |

Розрахунок |

Транспортування

вапна для укріплення грунту понормі 7% цементовозом ТЦ-8 на відстань 20км. |

т |

13,90 |

28,00 |

0,50 |

| 4 |

Розрахунок |

Транспортування

грунту для відсипки обочіни скрепером ДЗ-32 |

м3 |

135,05 |

262,30 |

0,51 |

| 5 |

Ч.10 табл.53 |

Транспортування

води поліво-моєчними мишинами ПМ-130б на середню відстань 8км. |

т |

38,50 |

36,00 |

1,07 |

| 6 |

Розрахунок |

Перемішування

грунту з цементом з одночасним зволоженням змішувачем ДС-161 обладнанам

пристроєм для дозування води. |

м3 |

162,00 |

1000,0 |

0,16 |

| 7 |

27-3-1 |

Розрівнювання

та профілювання грунту Автогрейдером ДЗ-31-1 за шість кругових проходи. |

1000м2 |

750,00 |

4597,70 |

0,16 |

| 8 |

27-3-1 |

Укатка грунту

катком Ду-63 за 6проходів по одному сліду. |

1000м2 |

750,00 |

6543,97 |

0,11 |

4.2 Технологія будівництва основи з

щебеню за способом заклинювання

У дорожнім будівництві

велике місце серед матеріалів для будівництва дорожніх одягів займає щебінь.

Щебінь для дорожнього

будівництва підрозділяють на фракції, прийняті нормами.

Роботи з будівництва

щебеневих основ методом заклинювання роблять у три етапи:

- розподіл основної

фракції і його попереднє ущільнення;

- зволоження щебеню;

- розподіл

розклинювального щебеню з ущільненням.

Після приймання основи

щебеню основної фракції (70-40 мм) транспортують на дорогу автосамоскидами

КрАЗ-256Б та розвантажують у конуса по осі дороги. Відстань між конусами

призначають з розрахунку потрібної товщини шару в щільному тілі з урахуванням

коефіцієнта ущільнення й обсягу щебеню в конусі. Далі щебінь розподіляють

автогрейдером ДЗ-31-1.

Після розрівнювання шару,

щебінь ущільнюють. Спочатку це роблять катком ДУ-63 при 15 проходах по одному

сліду (перший період ущільнення, названий обтиском). У цей період ущільнення

щебінки займають визначене стійке положення. У процесі обтиску щебінь

рівномірно поливають водою поливомийною машиною ПМ-130Б з розрахунку 3-5 л/м2.

По закінченні обтиску, у другий період, ущільнення роблять важкими катками

ДУ-29А при 30 проходах з обов'язковим рівномірним поливанням водою. Ущільнення

продовжується до припинення рухливості щебеню.

Тому що шар з щебеню за

методом заклинювання влаштовуємо дво шаровий тому операції повторюється тільки

доповнюється транспортування ґрунту скрепером ДЗ-32, а потім прозводиться

ущільнення щебеню та ґрунту.

Потім транспортується

наступна більш дрібна фракція щебеню (10-20 мм). Після розрівнювання шар щебеню воложать поливомийною машиною ПМ-130Б і ущільнюють катком ДУ-29А при 10

проходах.

Транспортування

щебеня-клинця здійснюється автосамоскидами КрАЗ-256Б. Розподіляють щебінь

розмітанням механічними щітками на базі поливомийної машиною ПМ-130Б. Укочення

клинця роблять важкими котками. Клинець удавлюється катком в порожнечі

щебеневого шару, унаслідок чого відбувається розклинення верхнього шару і

створюється щільна і міцна поверхня.

Транспортування камінної

дрібноти здійснюється автосамоскидами КрАЗ-256Б. Після розрівнювання шар і

ущільнюють катком ДУ-29А при 5 проходах.

При обтиску (перший

період) відбуваються найбільш значні переміщення щебінок. Структурний опір шару

ущільненню невелике, оскільки число крапок контакту між щебінками мінімальне і

щільність шару незначна. Грузлий опір ущільненню визначається явищами переносу

в глиб шару кількості руху, викликуваного переміщенням щебінок.

Ці особливості опору

ущільненню роблять доцільним застосування в першому періоді легких катків.

Наявність грузлого опору змушує обмежувати швидкість ущільнення, що не повинна

перевищувати 1,5-2,0 км/год. При такій швидкості устигають відбутися

переміщення щебінок і забезпечується найбільш щільне укладання їх.

Число проходів катка по

тому самому місцю в першому періоді ущільнення уточнюється за результатами

спробного укочення.

В другий період

ущільнення досягається підвищена міцність і щільність шару. Число крапок

контакту між щебінками збільшується і зростає структурний опір шару. Грузлий

опір шару стає меншим, тому що переміщення щебінок і зв'язане з ними зміна

кількості рухи зменшуються. Величина грузлого опору невелика, тому істотно не

впливає на процес ущільнення.

Найбільші напруги

виникають у великих щебінках, у зв'язку з чим може відбуватися облом окремих з

них. Цей процес обумовлюється двома обставинами. По-перше, у великих щебінках

більше ймовірність дефектів, що знижують їхню міцність, (мікро тріщин і ін.),

кількість яких прямо пропорційна обсягу щебінки. По-друге, частина дрібних

щебінок заповнює порожнечі між великими і навантаження, що ущільнюють,

передаються в основному через великі щебінки.

В другому періоді

укочення використовують більш важкі катки з великим питомим лінійним тиском.

Оскільки грузлий опір мінімальний і переміщення щебінок до кінця періоду

припиняється, то швидкість укочення на початку періоду складає 1,5-2,0 км/год,

а кінцю періоду вона може бути доведена до максимальної. Число проходів катка в

другому періоді також уточнюється за даними спробного ущільнення.

Для зменшення

структурного опору щебеню при ущільненні, полегшення взаємних зрушень щебінок і

забезпечення твердіння природного в'язкого кам'яного борошна, що утвориться при

ущільненні, на початку другого періоду шар поливають водою. Поливання повинне

забезпечити зволоження щебеню на всю товщину шару, але при цьому не можна

допускати перезволоження основи.

У третьому періоді

ущільнення розклинюють шар. Клинець заповнює порожнечі між щебінками і,

розсовуючи їх, збільшує число крапок контакту між ними. Опір шару ущільненню в

цьому періоді максимально, переміщення щебінок - мінімальні. Для забезпечення

розклинення застосовуються найбільш важкі катки. Швидкість ущільнення може бути

збільшена до максимальної робочої швидкості катка. На початку третього періоду

шар поливають водою. Призначення поливання - зменшити тертя при розклиненні і

забезпечити твердіння природного в'язкого кам'яного борошна у зонах контакту

між щебінками.

Число проходів катка у

першому і другому періодах ущільнення повинне бути строго обмежено, щоб

уникнути так названого перекату, при якому починає спостерігатися обколювання

країв щебінок, утворення надмірної кількості дріб'язку і порушення шару.

При закінченому

ущільненні від катка не залишаються сліди, не спостерігається рухливість

щебінок. Наприкінці другого періоду ущільнення щебінка, кинута на укочену

поверхню, повинна бути роздавлена катком. Якщо щебінка вдавлюється в шар, це

свідчить про недостатність ущільнення. Про закінчення ущільнення можна судити

також по стабілізації швидкості руху катка на постійній передачі при

рівномірній подачі палива.

Якщо при укоченні

спостерігаються такі дефекти, як осідання шару, волноутворення, мала щільність

шару, то вони повинні бути усунуті.

Для виконання робіт з

будівництва шару основи з фракціонованого щебеню по способу заклинювання

запроектували 2 комплексно-механізованих загони, в яких машини погоджуються

один з одним по продуктивності і технологічних параметрах.

Таблиця 3.2.1

Технологічна карта на улаштування основи з щебеню за способом заклинювання

автогрейдером ДЗ-31-1

| №№ проце-сів |

Обґрунтування

продуктивності СНиП |

Найменування

технологічних процесів із указівкою застосовуваних машин |

Одиниці

виміру

|

Змінний обсяг

робіт |

Продук-тивність |

Потрібна кіль

кість

маш.-змін

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 1 |

Розрахунок |

Транспортування

щебеня фр. 70-40 автосамоскидами КрАЗ-256Б на середню відстань 8 км |

м3 |

173,50 |

55,64 |

3,12 |

| 2 |

27-22-1 |

Розрівнювання

та профілювання щебеню автогрейдером ДЗ-31-1 за три кругових проходи. |

100м2 |

861,00 |

16300,91 |

0,05 |

| 3 |

Розрахунок |

Транспортування

води поліво-моєчною машиною ПМ-130 на середню відстань 8 км |

т |

27,50 |

45,00 |

0,61 |

| 4 |

Розрахунок |

Транспортування

грунту для відсипки обочіни скрепером ДЗ-32 |

м3 |

137,80 |

262,30 |

0,53 |

| 5 |

27-22-1 |

Подкатка

щебеню фр. 70-40 котком ДУ-63 за 15 прходів по одному сліду. |

100м2 |

861,00 |

558,38 |

1,54 |

| 6 |

27-22-1 |

Укатка щебеню

фр. 70-40 котком ДУ-29А за 30 прходів по одному сліду. |

100 м2 |

861,00 |

247,64 |

3,48 |

| 7 |

Розрахунок |

Транспортування

щебеня фр. 10-20 автосамоскидами КрАЗ-256Б на середню відстань 8 км |

м3 |

12,90 |

55,64 |

0,23 |

| 8 |

27-22-1 |

Розрівнювання

та профілювання щебеню автогрейдером ДЗ-31-1 за три кругових проходи. |

100 м2 |

861,00 |

16300,91 |

0,05 |

| 9 |

27-22-1 |

Розмітання

клинця щітками на поліво-моєчними машині ПМ-130Б |

1000 м2 |

861,00 |

2277,33 |

0,38 |

| 10 |

27-22-1 |

Укатка

шлаку-клинцю котком ДУ-29А за 10 проходів. |

100 м2 |

1861,00 |

247,64 |

3,48 |

4.3 Технологія будівництва шарів із

щебеню, обробленного органічним в’яжучим

методом просочування

Одним із методів

будівництва шарів із кам’яних матеріалів, оброблених органічним в’яжучим, є

просочування. При улаштуванні шарів із фракційного щебеню на їх поверхню

розливають органічне в’яжуче, яке просочуючись в глибину, обволікає щебінки і

забезпечує більш міцний зв’зок між ними. Міцність шару при цьому збільшується,

так як значно збільшується сили зчеплення.

Цей метод не потребує складного

обладнання для втробництва робіт. Але просочуванням не вдається досягти

рівномірного розподілення щебінок і міцність шару утворюється нерівномірною.

Часть органічного в’яжучого тому не бере участі в забезпеченні міцності шару і

витрачається нераціонально. Використовувати цей метод в кліматичних зонах і

районах з більшою кількістю опадів і малими додатними температурами недоцільно.

Розрізняють глибоку

пропитку, при якій в’яжуче присочується в шар кам’яного матеріала на глибину

6,5-8 см, і облегшену пропитку, коли в’яжуче просочується на глибину 4-6 см. Таким чином, просочування, як правило, покращує властивості шарів із кам’яних матеріалів лише

верхньої частини.

Міцність шару з

просочуванням залежить від властивостей кам’янного матеріалу, його фракційного

складу, властивостивостей в’яжучого і особливостей виробництва робіт.

При улаштуванні основи

використовують суміш різних фракцій від 5 до 40 або від 5 до 25 мм. Коефіціент стоку таких сумішей рівен 0,65-0,75.

Для просочування

використовують в’язкі бітуми марок БНД 130/200 і БНД 90/130, дьогті Д-6, Д-7,

ДС-6, ДС-7, ДН-7, а також емульсії.

Найбільш міцний зв’язок

між щебінками і найбільшу міцність шару забезпечують в’язкі бітуми. Але чим

більш в’язким є бітум, тим більш складним є просочування його в глиб шару і

обволікання щебінок. Більш в’язкі бітуми використовують в районах з теплим і

сухим кліматом і при великих розмірах щебінок. В районах з холодним і вологим кліматом ефективніше використання

мало в’язкі бітуми або емульсії. Ці ж в’яжучі використовують при просочуванні

сумішей із збільшенним змістом мілких фракцій.

Технологічні операції з

улаштування шарів методом просочування проходять у такій послідовності. Роботи починаються

з підготовки основи.

Укладку щебеню фракцій

40-70 або 20-40 мм виконують самохідним розподільником, профіль перевіряють

шаблоном з урахуванням коефіциента ущільнення (1,25). Розмір щебеню повинен

складати не більше 0,85-0,95 товщини шару основи.

Наступною технологічною

операцією є ущільнення шару вальцевими катками.

Спочатку шар ущільнюють

двома-п’ятьми проходами легких катків (6-8т) по одному сліду, а потім

чотирма-п’ятьма проходами важких катків 10-15т. Схеми ущільнення повинні

забезпечувати перекриття суміжних смуг. При ущільненні щебінь водою на

поливають, тому що це погіршує счеплення органічноговчяжучого з кам’яними

матеріалами.

Після ущільнення

виконують перший розлив в’яжучого авторозподільниками. В залежності від умов

роботи розлив виконують або по всій ширині шару, або по половині ширини. Розлив

повинен бути рівномірним, без пропусків. При наявності пропусків на ці місця

в’яжуче розлтвають із лейок або шланга.

При малій в’язкості

в’яжучого, наприклад, дьогтю і емульсій, після укатки першого шару для

заповнення крупних пор виконують розсип щебеню фракції 10-20мм в кількості 0,4-0,5 м3 на 100 м2.

Вслід за розливом гарячого

органічного в’яжучого терміново до його остигання виконується розсип щебеню

фракції 10-20 мм при використанні трьох фракцій або 5-10 мм при використанні двох фракцій.

Для забезпечення

рівномірного розсипу використовують механічні розподільники. Якщо при другому

розсипу використовується клинець, що має місце при використанні трьох або двох

фракцій щебеню, його розмітають металевими мітлами поливомийних машин. Клинець

повинен заповнити проміжки між крупними щебінками і заклинити їх, не утворюючи

самочтійного шару.

Після другого розсипу і

розмітання клинця терміново ущільнюють шар гладковальцевими катками. При

ущільненні міцних порід викоритсовують важки катки; меньш міцних шари ущільнють

спочатку легкими, потім важкими катками. Кількість проходів катка при

використанні двох та трьох фракцій складає 6-7, при використанні чотирьох

фракцій – 3-4. В процесі ущільнення розмітання щебеню мітлами повинно

продовжуватися. Технологія ущільнення виконується як і у щебеневих шарів.

При закінченні ущільнення

в’яжуче розливають другий раз авторозподільниками.

Після другого розлива

в’яжучого до його остигання виконують розсип третьої фракції щебеню за

допомогою розподільників. Кам’яну дрібноту розмітають металевими щітками

поливомийних машин, щоб вано заповнила всі пори між крупними щебінками.

Ущільнення виконують 5-7 проходами катка.

При використанні чотирьох

фракцій щебеню після третього розсипу щебеню вчяжуче розливають третій раз.

Заключною операцією при

використанні чотирьох фракцій щебеня є розсип розподільниками четвертої фракції

3-10мм. Розмітання її металевими щітками і ущільнення гладковальцевими катками

при 3-4 проходах.

Розлив в’яжучого при

просочуванні виконують розподільником, що рухається з постійною швидкістю.

Бітум та дьоготь розливають в гарячому, а емульсії – в холодному стані.

Особа увага повинна

уділятися забезпеченню необхідної норми бітума.

Для попередження ізбитку

біткма і появи нерівностей поперечні стикі ділянок покриття заборонено

перекривать. Для цього поперечні стикі на ділянках де повинен виконуватися

розлив, покривають на ширину 2-3м бумагою або шаром піску1 см, які після

розлива убирають.

По закінченню робіт по

улаштуванню покриття способом просочування необхідно на період формування шару

організовувати догляд за ним на протязі 20-25 днів.

Догляд включає такі

операції:

- регулювання руху автомобілів для забезпечення формування і

ущільнення покриття;

- додаткову подкатку основи катками перші 10 днів для

рівномірного розподілення матеріау в шарі и забезпечення рівної поверхні;

- систематичне намітання дрібноти на місцяде виступає органічне

в’яжуче;

- усунення недоліків.

Роботи по улаштуванню

покриття і покриття методом просочування виконують в суху, теплу погоду при

температурі повітря не ниже 10С, так як при більш низких температурах не

вдається забезпечити обволікання бітумно-мінеральної частини. Закінчення робіт

по улаштуванні необхідно передбачити за 15-20 днів до початку осіннього спаду

температур для того, щоб покриття могло сформуватися при повишених температурах.

Таблиця 3.3.1

Технологічна карта на улаштування покриттям методом напівпросочування

автогудронатором ДС-39А

| № про-цесів |

Обґрунтування

продуктивності |

Найменування

технологічних процесів із указівкою застосовуваних машин |

Одиниці

виміру

|

Змінний обсяг

робіт |

Продуктивність |

Потріб-на кількість маш.змін |

| 1 |

Розрахунок |

Підгрунтавка

осниви бітумом СГ40/70 по нормі 0,5кг на1м2 автогудронатором ДС-39А

придальності транспортування 8км. |

т |

0,42 |

20,91 |

0,02 |

| 2 |

Розрахунок |

Транспортування

щебеня фр. 20-40 автосамоскидами КрАЗ-256Б на середню відстань 8 км |

м3 |

58,30 |

55,64 |

1,05 |

| 3 |

27-49-2 |

Розрівнювання

та профілювання щебеню автогрейдером ДЗ-31-1 за три кругових проходи. |

100м2 |

846,75 |

3764,10 |

0,22 |

| 4 |

27-49-2 |

Подкатка

щебеню фр. 20-40 котком ДУ-63 за 15 прходів по одному сліду. |

100м2 |

846,75 |

4003,34 |

0,21 |

| 5 |

27-49-2 |

Укатка щебеню

фр. 20-40 котком ДУ-29А за 30 прходів по одному сліду. |

100м2 |

846,75 |

840,56 |

1,01 |

| 6 |

Розрахунок |

Транспортування

на 8км. Та підгрунтовка поверхні рідким бітумом СГ25/40 по нормі 4кг/м2 при

першомммму розливі автогудронатором ДС-39А. |

т |

3,39 |

20,91 |

0,16 |

| 7 |

Розрахунок |

Транспортування

щебеня фр. 10-20 автосамоскидами КрАЗ-256Б на середню відстань 8 км |

м3 |

9,50 |

55,64 |

0,18 |

| 8 |

27-49-2 |

Розрівнювання

та профілювання щебеню автогрейдером ДЗ-31-1 за три кругових проходи. |

100 м2 |

846,75 |

3764,10 |

0,22 |

| 9 |

27-49-2 |

Подкатка

щебеню фр. 10-20 котком ДУ-63 за 15 прходів по одному сліду. |

100 м2 |

846,75 |

4003,34 |

0,21 |

| 10 |

27-49-2 |

Укатка щебеню

фр. 10-20 котком ДУ-29А за 30 прходів по одному сліду. |

100 м2 |

846,75 |

840,56 |

1,01 |

Таблиця 3.3.2

Технологічна карта на улаштування покриттям методом напівпросочування

автогудронатором ДС-53А

| № про-цесів |

Обґрунтування

продуктивності |

Найменування

технологічних процесів із указівкою застосовуваних машин |

Одиниці

виміру

|

Змінний обсяг

робіт |

Продуктивність |

Потрібна кіль-кість

маш.-змін |

| 1 |

Розрахунок |

Підгрунтавка

осниви бітумом СГ40/70 по нормі 0,5кг на1м2 автогудронатором ДС-53А

придальності транспортування 8км. |

т |

0,42 |

24,27 |

0,02 |

| 2 |

Розрахунок |

Транспортування

щебеня фр. 20-40 автосамоскидами КрАЗ-256Б на середню відстань 8 км |

м3 |

58,30 |

47,08 |

1,24 |

| 3 |

27-49-2 |

Розрівнювання

та профілювання щебеню автогрейдером ДЗ-31-1 за три кругових проходи. |

100м2 |

846,75 |

3764,10 |

0,22 |

| 4 |

27-49-2 |

Подкатка

щебеню фр. 20-40 котком ДУ-63 за 15 прходів по одному сліду. |

100м2 |

846,75 |

4003,34 |

0,21 |

| 5 |

27-49-2 |

Укатка щебеню

фр. 20-40 котком ДУ-29А за 30 прходів по одному сліду. |

100м2 |

846,75 |

840,56 |

1,01 |

| 6 |

Розрахунок |

Транспортування

на 8км. Та підгрунтовка поверхні рідким бітумом СГ25/40 по нормі 4кг/м2 при

першомммму розливі автогудронатором ДС-53А. |

т |

3,39 |

24,27 |

0,14 |

| 7 |

Розрахунок |

Транспортування

щебеня фр. 10-20 автосамоскидами КрАЗ-256Б на середню відстань 8 км |

м3 |

5,20 |

47,08 |

0,11 |

| 8 |

27-49-2 |

Розрівнювання

та профілювання щебеню автогрейдером ДЗ-31-1 за три кругових проходи. |

100 м2 |

846,75 |

3764,10 |

0,22 |

| 9 |

27-49-2 |

Подкатка

щебеню фр. 10-20 котком ДУ-63 за 15 прходів по одному сліду. |

100 м2 |

846,75 |

4003,34 |

0,21 |

| 10 |

27-49-2 |

Укатка щебеню

фр. 10-20 котком ДУ-29А за 30 прходів по одному сліду. |

100 м2 |

846,75 |

840,56 |

1,01 |

Таблиця 3.3.3

Техніка-економічне зрівняння варіантів МДЗ по виробництву основи

напівпросочуванням

| № |

Марка

машін

|

Кількість

машінозмін

|

Кіль-кість

опер-

торів

|

Розра-

хункова

вартість

|

Машін-Змін по

варі-анту

|

Основні ТЕП |

|

Розр-

хункове

|

Прийняте |

Машін-

змін

|

Востановіт.

машін

|

С,

Руб/м

|

Вр,

м

|

Вм-см,

м

|

И

%

|

УКМ

%

|

Спр,

Руб/м

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

| 1 |

КрАз-256Б |

1,14 |

2 |

2 |

4,41 |

10430 |

8,82 |

|

|

|

57,067 |

|

|

| ДЗ-31-1 |

0,45 |

1 |

1 |

35,28 |

13930 |

35,28 |

|

|

|

44,991 |

|

|

| ДС-39А |

0,18 |

1 |

1 |

7,32 |

5970 |

7,32 |

1,0164 |

96,857 |

96,857 |

18,22 |

55,8149 |

3,4927 |

| ДУ-63 |

0,42 |

1 |

1 |

2,39 |

9000 |

2,39 |

|

|

|

42,302 |

|

|

| ДУ-29А |

2,01 |

2 |

2 |

7,55 |

24500 |

15,1 |

|

|

|

100,74 |

|

|

|

|

|

|

7 |

7 |

|

|

68,91 |

|

|

|

|

|

|

| 2 |

КрАз-256Б |

1,14 |

2 |

2 |

4,41 |

10430 |

8,82 |

|

|

|

57,067 |

|

|

| ДЗ-31-1 |

0,45 |

1 |

1 |

35,28 |

13930 |

35,28 |

|

|

|

44,991 |

|

|

| ДС-39А |

0,16 |

1 |

1 |

8,55 |

8560 |

8,55 |

1,0345 |

96,857 |

96,857 |

15,7 |

54,8484 |

3,5757 |

| ДУ-63 |

0,42 |

1 |

1 |

2,39 |

9000 |

2,39 |

|

|

|

42,302 |

|

|

| ДУ-29А |

2,01 |

2 |

2 |

7,55 |

24500 |

15,1 |

|

|

|

100,74 |

|

|

|

|

|

|

7 |

7 |

|

|

68,91 |

|

|

|

|

|

|

Висновок: Із приведених варіантів вибирвємо перший машино-дорожній загін з

собивартістю та приведенними затратами яких найменьші, а вироботка однакова.

4.4 Технологія улаштування асфальбетонних

шарів

Технологічний поцес

улаштування асфальтобетонних шарів складається із таких основних операцій:

приготування суміши на асфальтобетонних заводах; підготовки основи; укладання

асфальтобетонної суміши; ущільнення шару.

Асфальтобетонну суміш до

місця роботи доставляють автомобілями-самосвалами. Дальність транспортування

повинна бути такою, щоб температура гарячого і теплого асфальтобетонної суміши

на місці укладки була не меньше допустимої.

Асфальтобетонне покриття

необхідно улаштовувати на ровній, сухій, чистій і непромерзшій основі. Основу

потрібно ретельно очистити від пилу та бруду металевими щітками поливо-мийними

машинами, або продувкою стисненим повітрям від пересувного компресора через

спеціальні сопла.

В разі необхідності

основу попередньо вирівнюють. При товщині вирівнювання до 5 см використовують пористий асфальтобетон, при більшій товщині – чорний щебінь.

Перед початком робіт

роблять попередню розбивку, яка повинна забезпечити потребуєму товщину и ширину

покриття, прямолінійність кромок. До підготовчих робіт відноситься також

установка опірних брусків або укладки канатів,якщо це передбачено проектом

організації робіт, встановлення маяків при ручній кладці та підсипка узбіччь.

Для кращого зчеплення

покриття з основою за 1-2 години до укладки шару із гарячого та теплого

асфальтобетону проводять розлив рідкого бітуму.Замість бітуму може

використовуватись бітумна емульсія.Укладку асфальтобетонної суміші виконують

самохідними укладчиками типу Д-150Б.При малих об’ємах робіт, на закругленнях з

малими радіусами, на з’їздах і при малій ширині полоси укладка може

виконуватись вручну.Укладчики забезпечують товщину укладки суміші від 5-15 см з заданим поперечним ухилом та попередньо ущльнюють шар.Ущільнююча дія укладчиків незначна і

равноцінна 3-5 проходам легких катків.

Таблиця 3.4.1 Технологічна

карта на улаштування покриття з мілкозерністого асфальтобетону h=8см

| № |

Обґрунтування

продуктивності |

Найменування

технологічних процесів із указівкою застосовуваних машин |

Одиниці

виміру

|

Змінний обсяг

робіт |

Продук-тивність |

Потріб-на кількість маш.-змін |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 1 |

Розрахунок |

Транспортування

мілкозерністого асфальтобетону автосамоскидами КрАЗ-256Б на середню відстань 8 км |

т |

194,8 |

47,08 |

4,13 |

| 2 |

27-53-4 |

Укладка

мілкозерністого асфальтобетону шаром 9см асфальтоукладочем ДС-126. |

м2 |

803,6 |

2263 |

0,35 |

| 3 |

27-53-4 |

Транспортування

грунту для відсипки обочіни скрепером ДЗ-32. |

м3 |

77,5 |

262,3 |

0,29 |

| 4 |

27-53-4 |

Подкатка

мілкозерністого асфальтобетону котком ДУ-63 за 5 прходів по одному сліду. |

м2 |

803,6 |

1827 |

0,44 |

| 5 |

27-53-4 |

Укатка

мілкозерністого асфальтобетону котком ДУ-29А за 20 прходів по одному сліду. |

м2 |

803,6 |

627,7 |

1,28 |

5. Контроль якості

Контроль якості є

важливою частиною технології будівництва, він спрямований на забезпечення

високої якості робіт, виконання технологічних норм і правил, забезпечення

мінімальних витрат ресурсів. Контроль супроводжує кожну технологічну операцію.

У дорожнім будівництві

виділяють три види контролю: вхідний, операційний, приймальний.

Вхідний контроль

проектно-кошторисної документації передбачає перевірку її комплексності і

якості. Якість проектних рішень перевіряють відповідно інструкцій про

послідовність проведення експертизи проектів і кошторисів на будівництво (СН

213-73).

Вхідний контроль

матеріалів підрозділяють на якісний і кількісний. Якісний контроль проводять

шляхом лабораторних досліджень відповідно до діючого державними стандартами не

пізніше 36 годин з моменту одержання матеріалів, з реєстрацією результатів у

журналах вхідного контролю. Кількісний контроль передбачає контроль якості і

кількості отриманих матеріалів при їхньому одержанні з реєстрацією в тих же

журналах.

Операційний контроль –

контроль технологічного процесу виконання будівельних робіт, що виконують

паралельно з виконанням технологічних операцій. Основними задачами операційного

контролю якості виконання робіт є і забезпечення необхідного рівня якості

будівництва доріг; своєчасні прояви причин виникнення дефектів при виконанні

робіт і прийняття методів по їхньому усуненню; підвищення особистої і

колективної відповідальності виконавців і інженерно-технічного відділу за

якість виконання дорожньо-будівельних робіт. Операційний контроль якості

виконують у відповідності зі схемами операційного контролю якості на

виробництво дорожньо-будівельних робіт.

Схеми операційного

контролю якості повинні містити: ескізи конструкцій із указівкою припустимих

відхилень по Снип; перелік операцій, виконання котрых повинне перевіряти

виконавець робіт чи майстер; відомості про склад контролю, установлений на

підставі вимог норм і робочих креслень (як і чим повинна проводитися перевірка,

найменування измеритеьных приладів, інструментів); терміни проведення контролю

(коли і як часто перевіряється); перелік операцій, контрольованих при участі

будівельної лабораторії, геодезичної служби і фахівців, що займаються контролем

окремих видів робіт; перелік схованих робіт, що підлягають здачі представникам

технічного нагляду замовника. Схеми операційного контролю є основним робочим

документом при виконанні операційного контролю. Журнал операційного контролю

ведеться у відповідності зі схемами операційного контролю.

Лабораторний контроль

існує для визначення відповідності будівельних матеріалів, виробів,

конструкцій, будівельно-монтажних робіт вимогам нормативно-технічної і

проектної документації, а також контролю виконання технологічних режимів.

Лабораторний контроль виконують при вхідному контролі будівельних матеріалів,

що надходять, виробів і конструкцій, операційному контролі будівельно-монтажних

робіт, приймальному контролі, а також інспекційних перевірках якості.

Результатом лабораторного контролю є висновок про якість матеріалів, виробів,

конструкцій і будівельних робіт.

Геодезичний контроль

передбачає інструментальну перевірку правильності виконання будівельних робіт

відповідно до геометричних параметрів проекту і вимог норм, відбракування

виконуваних робіт при порушенні відхилень геометричних розмірів, що

допускаються.

Оцінка якості і приймання

закінчених робіт і об'єктів виконується відповідно до вимоги проектів, Снип, ТУ

по встановленій номенклатурі показників якості. Серед них: обсяг виробництва

продукції вищої, першої і другої категорії якості у відсотках від загального

обсягу продукції; відсоток об'єктів, сданых в експлуатацію з оцінками

«відмінно» і «добре»; середній бал якості по конструктивних елементах.

Таблиця 4.1. Контроль

якості пристрою піщаних і піщано-гравійних шарів основ і покрить (операційний)

| Операция |

Состав контроля |

Кто контролирует |

Средство контроля |

Время контроля |

| Подготови-тельные работы |

Отметки продольного и поперечного профиля земляного полотна, уклон,

ровность основания |

Прораб |

Теодолитом, нивелиром, мерной лентой |

В процессе подготови-тельных работ |

| Качество уплотнения земляного полотна |

Лаборатория |

Лабораторный |

До вывозки материалов |

| Вывоз и распределе-ние матери-алов |

Порядок разгрузки и перемещения материалов, качество планировки,

толщину слоя до уплотнения, шири-ну слоя |

Мастер |

мерной лентой |

В процессе вывоза и распределения матери-алов |

| Прикатка слоя |

Схему укатки и количество проходов катка |

Мастер |

визуально |

В процессе укатки |

| Вывоз и распределе-ние клинца |

Качество клинца |

лаборатория |

лабораторный |

До вывоза клинца |

| Количество и размерное распределение клинца |

Мастер |

Расчетом потребности |

В процессе работ |

| Уплотне-ние и увлажне-ние слоя |

Качество увлажнения материалов, схему укатки, поперечный профиль,

уклон, ровность, толщину слоя после укатки |

Мастер |

Нивелиром, трехметровой рейкой, щупом |

В процессе выполнения работ |

| Качество уплотнения |

лаборатория |

лабораторный |

После укатки |

Таблица 4.2. Контроль

качества асфальтобетонных смесей (операционный)

| Операция |

Состав контроля |

Кто контролирует |

Средство контроля |

Время контроля |

| Устройство боковых упоров |

Положение боковых упоров |

Мастер |

нивелиром, мерной лентой |

В процессе выполнения работ |

| Подготовка нижележа-щего слоя |

Плотность, ровность, поперечные уклоны, чистота поверхности |

Мастер |

Трехметровая рейка, нивелир |

В процессе выполнения работ |

| Устройство подгрунто-вочного основания |

Температура вяжущего |

Мастер |

термометр |

В процессе выполнения работ |

| Равномерность распределения вяжущего |

Визуально |

| Прием и укладка асфальтобе-тонной смеси |

Наличие паспорта смеси |

Мастер |

Термометр |

В процессе выполнения работ |

| Температура смеси |

| Толщина слоя до укатки |

Щуп |

| Ровность поверхности, уклоны, качество стыков |

Трехметровая рейка, ниве-лир |

После 2-3 проходов катка |

| Уход за основанием |

Обеспечение движения транспорта по всей ширине покрытия |

Мастер |

визуально |

Не менее 10 суток |

6. Охорона праці

Комплекс мереприятий по

охороні праці при будівництві дорожніх одягів складається з дотримань вимог

промислової санітарії, техніки безпеки і протипожежної техніки.

Основні виробничі шкідливості:

вплив несприятливих

метеорологічних факторів (сонячна радіація, висока чи низька температура

повітря, висока відносна вологість повітря). Результати – теплові удари,

захворювання серця, обмороження;

вплив отруйних речовин,

що виявляється при роботі з дьогтями, смолами, при напличии випарів бензину й

ін. Результати – отруєння, шкірні хвороби;

вплив пилу, що

виявляється при розвантаженні цементу, вапна, роздрібнення ґрунтів, обробці їх

мінеральними в'язкими й ін. Результати – захворювання дихальних органів;

вплив шуму і вплив

вібрації. Результати – порушення нервової системи, глухота.

Для усунення цих

вредностей передбачаються наступні заходи.

При впливі несприятливих

метеорологічних умов: у жарку погоду переносять робочі зміни на прохолодної

годинник доби, на машинах улаштовують навіси, уводять водяні процедури; у

холодний період року передбачають періодичні обогревы, теплий спецодяг.

При роботі в середовищі з

отруйними речовинами й у курному середовищі застосовують індивідуальні засоби

захисту – респіратори, марлеві пов'язки, а при необхідності і протигази.

При підвищенні шуму вище

припустимого рівня використовують різного виду наушные противошумы.

Для усунення шкідливого

впливу вібрації користаються індивідуальними засобами – взуттям на товстій пористій

гумовій підошві, що погашає коливання, рукавицями з ватяною чи поролоновою

прокладкою, гумовими ковриками.

Унаслідок порушення вимог

техніки безпеки на будівництві дорожніх одягів можуть виникати різні випадки

травматизму. Перелік заходів, що попереджають травматизм, зводиться до

забезпечення конструктивної міцності і стійкості дорожніх машин, створенню

нормальної освітленості, дотриманню припустимих швидкостей руху машин,

забезпеченню електробезпечності при роботі з машинами і механізмами.

Робочі місця і

транспортні засоби необхідно обладнати засобами пожежегасіння відповідно до

інструкцій з пожежної безпеки.

7. Охорона навколишнього середовища

Будівництво автомобільних

доріг значно впливає на навколишнє середовище. У результаті зведення земляної полотнини,

будівництва мостів змінюється ладшафт місцевості; будівництво водовідвідних

споруджень, виїмок, розробка резервів змінюють протікання гідрологічних

процесів; вирубка лісів, корчування пнів, зрізання кущів, порушення

грунтово-рослинного шару в границях смуги відводу уздовж всієї автомобільної

дороги, у місцях розробки кар'єрів також діє на гідрологічні,

геокреологические, біологічні і біохімічні процеси; будівництво житлових

будинків, виробничих підприємств дорожньо-будівельної галузі, експлуатації

котелень, готування асфальтобетонних сумішей приводять до ліквідації

рослинності, а заселення місцевості – до різкого зменшення в прилягаючих

районах кількості тварин і рослин.

Після закінчення

геодезичних, будівельних, изыскательных і інших робіт організації, що їх

виконують, зобов'язані власними силами і за рахунок своїх засобів привести

використані землі в стан, що є придатним для ведення сільського господарства.

Відновлення варто проводити в ході чи робіт протягом місяця після закінчення

робіт, але не в період промерзання ґрунту.

При прийманні побудованої

дороги і її споруджень в експлуатацію варто провести перевірку правильності й

ощадливого використання відведених земель.

Ощадливе використання

земель при будівництві житло-господарських об'єктів (керування дороги, мотелі,

АЗС і ін.) перевіряють по Снип ІІ-60-65 «Планування і забудова міст, селищ і

сільських населених пунктів».

Особлива увага при

контролі за ходом будівельних робіт варто звернути на дотримання норм по

застосуванню технологічних процесів машин, устаткування, транспортних засобів,

що знижують шкідливі викиди і відходи в повітря і ґрунт. Тимчасово відведені

під будівництво сільськогосподарські чи землі лісові угіддя повинні бути

рекультивированы.

Передачу землевласникам

обновлених земель оформляють актом. Рекультивацію проводять за рахунок

користувачів землі, а в кошторисі на будівництво дороги передбачають необхідні

засоби.

Перелік посилань

1. Сиденко В.М., Батраків О.Т. «Технологія будівництва

автомобільних доріг» ч.ІІ - ДО: Вища школа, 1970 р.

2. Любченко В.О., Коркушко Н.М. – Методичні вказівки до

курсового проекту “Технологія й організація будівництва дорожнього одягу

автомобільних доріг”. ХАДІ.

3. Зинченко В.Н., Титарь В.С. – Методичні вказівки на

вибір основних машин для будівництва автомобільних доріг у курсових проектах і

дипломних проектах. Х: ХАДИ, 1994 р.

4. Енир. Збірник Е17. Дорожні роботи. Будівництво

автомобільних доріг. М: Стройиздат, 1989 р.

5. Енир. Збірник Е20. У2. Ремонтно-будівельні роботи.

Автомобільні дороги і штучні спорудження. М: Стройиздат, 1984 р.

6. ДБН В.2.3-4-2000. Автомобільні дороги. Норми

проектування. Київ, Госдорнии 2000 г.

|